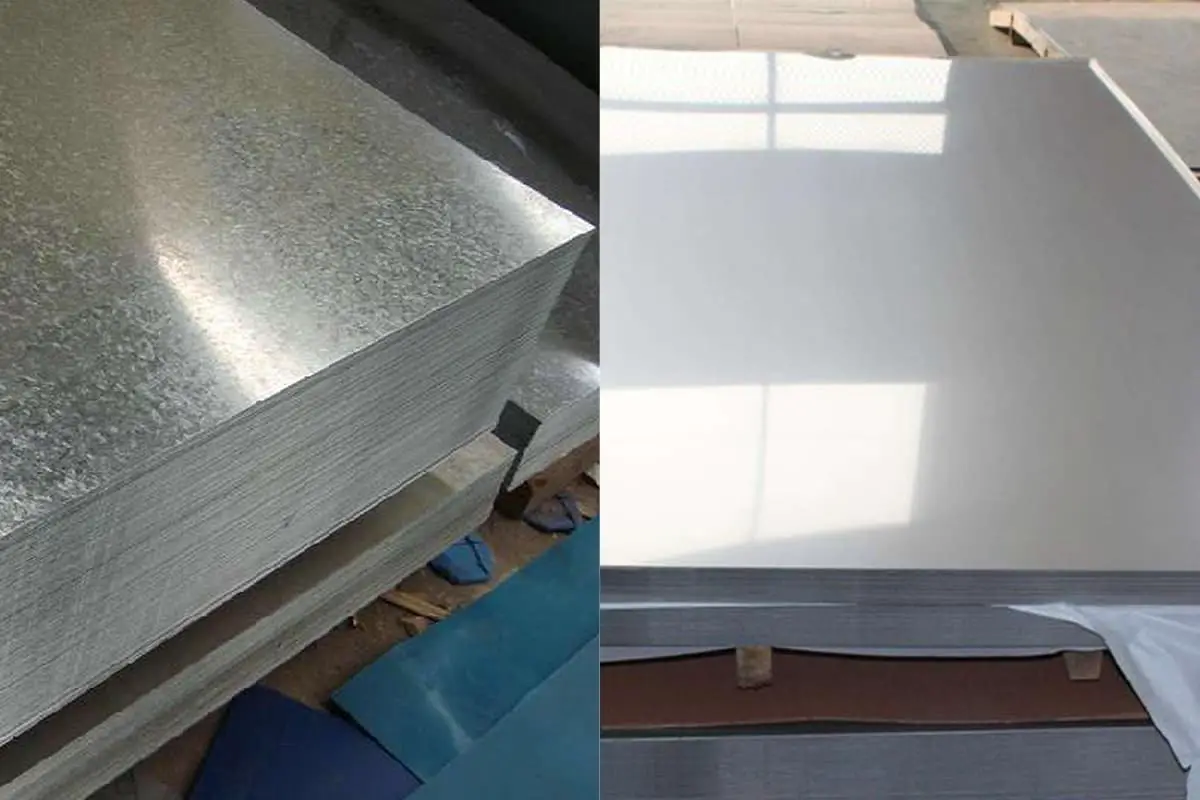

Gegalvaniseerd staal" verwijst naar het proces waarbij het oppervlak van een staalplaat wordt bedekt met zink om het minder gevoelig te maken voor corrosie en roest, waardoor de levensduur wordt verlengd. Roest gegalvaniseerd staal? In industriële toepassingen wordt gegalvaniseerd staal veel gebruikt vanwege de corrosiewerende eigenschappen. De vraag of gegalvaniseerd staal zal [...]

Gegalvaniseerd staal" verwijst naar het proces waarbij het oppervlak van een staalplaat met zink om het minder gevoelig te maken voor corrosie en roest, waardoor de levensduur wordt verlengd.

In industriële toepassingen wordt gegalvaniseerd staal veel gebruikt vanwege de corrosiewerende eigenschappen. De vraag of gegalvaniseerd staal gaat roesten is echter genuanceerder dan een simpel ja of nee antwoord.

Gegalvaniseerd staal kan na verloop van tijd inderdaad corroderen, maar het proces verloopt aanzienlijk langzamer in vergelijking met onbehandeld staal. De zinklaag die tijdens het verzinken wordt aangebracht, werkt als een opofferingsanode en beschermt het onderliggende staal door galvanische werking. Dit beschermingsmechanisme blijft zelfs bestaan als de zinklaag bekrast of gedeeltelijk afgesleten is.

De corrosiebestendigheid van gegalvaniseerd staal hangt af van verschillende factoren:

Wanneer gegalvaniseerd staal begint te roesten, vertoont het meestal "witte roest" - een zinkoxide/zinkhydroxide-vorming - voordat rode roest (ijzeroxide) verschijnt. Deze witte roest is een teken dat de zinklaag zijn beschermende functie uitvoert.

Thermisch verzinkt staal biedt over het algemeen een superieure weerstand tegen corrosie in vergelijking met koud verzinkte (zinkrijke verf) alternatieven vanwege de metallurgische binding en de doorgaans dikkere coating.

Om de levensduur van gegalvaniseerde stalen onderdelen te maximaliseren:

Hoewel geen enkel staalproduct volledig immuun is voor corrosie, kan op de juiste manier gespecificeerd en onderhouden gegalvaniseerd staal in veel toepassingen tientallen jaren meegaan, waardoor het een kosteneffectieve keuze is voor corrosiebescherming in verschillende industrieën.

(1). Het corrosieproces van gegalvaniseerde platen verloopt in verschillende fasen tijdens hun levensduur. In eerste instantie ondergaat de zinklaag op het oppervlak oxidatie, waarbij "witte roest" wordt gevormd - een beschermende laag van zinkoxide en zinkhydroxide. Naarmate de blootstelling voortschrijdt, reageert deze "witte roest" met atmosferische koolstofdioxide en andere verontreinigingen in vochtige omstandigheden, wat leidt tot de vorming van "zwarte vlekken" - meestal zinkcarbonaat.

Wanneer de gegalvaniseerde laag na langdurig gebruik ernstig wordt aangetast, verliest het stalen substraat zijn kathodische bescherming die wordt geboden door het "opofferingscorrosiemechanisme" van zink. Op dat moment begint het blootliggende staal te oxideren, wat resulteert in "rode roest".

Zodra het stalen substraat begint te corroderen, versnelt de degradatiesnelheid exponentieel, wat het einde van de effectieve levensduur van de gegalvaniseerde plaat aangeeft.

(2). Twee specifieke corrosieverschijnselen in gegalvaniseerde platen staan samen bekend als "black change".

Het eerste type treedt op na langdurig gebruik, waarbij sporenelementen zoals lood in de zinklaag ervoor zorgen dat bepaalde delen van de zinklaag donkerder worden. Hoewel deze zwart geworden zinklaag nog steeds bescherming biedt aan het staalsubstraat, kan het de totale levensduur beïnvloeden. Moderne verzinkprocessen hebben dit probleem aangepakt door lood te vervangen door antimoon bij het bevorderen van de zinkbruinvorming.

Het tweede type "zwarte verandering" doet zich voor tijdens het transport en de behandeling. Onvoldoende wikkelspanning kan ervoor zorgen dat de lagen staalband loskomen, wat resulteert in plaatselijke wrijving tussen de rol en de sleden. Door deze wrijving oxideert het oppervlak, waardoor de witte oxidelaag verdwijnt en er zwarte vlekken ontstaan. Deze schade tast de passiveringslaag aan, vermindert de dikte van de gegalvaniseerde laag en verkort uiteindelijk de levensduur van het product terwijl het esthetische uiterlijk wordt aangetast.

(3). Gegalvaniseerde staalplaten zijn uitstekend bestand tegen corrosie in droge of niet-vervuilende omgevingen. Hun levensduur neemt echter aanzienlijk af in verontreinigde of agressieve atmosferen. In dergelijke omstandigheden is voorcoaten om platen met een kleurcoating te maken (ook bekend als voorgelakt gegalvaniseerd staal) vaak nodig om de duurzaamheid en prestaties te verbeteren.

(4). De corrosie van gegalvaniseerde staalplaten manifesteert zich meestal niet als een uniforme degradatie van de oppervlaktecoating. In plaats daarvan begint het vaak op lokale punten waar de zinklaag slecht hecht aan het stalen substraat. Deze zwakke punten leiden tot ernstige plaatselijke corrosie, waardoor de algehele prestaties van de gegalvaniseerde plaat in gevaar komen.

In deze context is de hechtingskwaliteit van de zinklaag, met name de uniformiteit ervan over het hele oppervlak, kritischer dan de laagdikte alleen. Zelfs een dikke zinklaag zal voortijdig falen als er gebieden zijn met een slechte hechting. Dit fenomeen onderstreept het belang van een consistente hechting van de coating van hoge kwaliteit in verzinkprocessen - een principe analoog aan de "emmertheorie" waarbij het zwakste punt bepalend is voor de algehele effectiviteit. Verzinkte productie-ingenieurs moeten prioriteit geven aan een uniforme hechting om een optimale corrosiebescherming en een langere levensduur van verzinkte producten te garanderen.

Modern gegalvaniseerd staal wordt meestal geleverd in twee hoofdvarianten: 80g/m² gegalvaniseerde platen zonder wrijvingscoating en 60g/m² gegalvaniseerde platen met wrijvingscoating. Deze zinkcoatings bieden een verschillende mate van bescherming tegen corrosie in buitenomgevingen.

Spaanplaatvrij gegalvaniseerd staal met een coating van 80g/m² kan tot drie jaar bestand zijn tegen roest in buitenomstandigheden. Spaanplaat met een coating van 60 g/m² kan na ongeveer twee jaar blootstelling tekenen van witte roest vertonen (zinkhydroxidevorming).

Wanneer hoogwaardig thermisch verzinkt staal op de juiste manier wordt aangebracht, kan het aanzienlijk langer bestand zijn tegen corrosie. De zinklaag ondergaat na verloop van tijd een geleidelijke overgang van zijn oorspronkelijke heldere uiterlijk naar een lichtgrijze patina. Deze patina versterkt de beschermende eigenschappen van de coating.

Een onjuiste voorbereiding van het oppervlak voorafgaand aan de galvanisatie kan de integriteit van de coating echter ernstig in gevaar brengen. Onjuist reinigen, ontvetten of beitsen van het basisstaal kan leiden tot problemen met de hechting van de coating, wat binnen drie tot vijf maanden na blootstelling kan resulteren in roestvlekken of delaminatie van de coating.

Het is cruciaal om te begrijpen dat geen enkel metaal volledig immuun is voor corrosie. De prestaties van gegalvaniseerd staal en alternatieve materialen zoals aluminiumlegeringen kunnen aanzienlijk variëren afhankelijk van omgevingsfactoren zoals vochtigheid, temperatuur en de aanwezigheid van corrosieve stoffen.

De kwaliteit van gegalvaniseerde producten kan ook verschillen tussen fabrikanten door variaties in procesbeheersing, zinkbadsamenstelling en koelsnelheden. Deze factoren beïnvloeden de laagdikte, de uniformiteit en de metallurgische binding met het basisstaal.

Zelfs meer corrosiebestendige legeringen, zoals aluminium-zink gecoat staal (Galvalume®) of roestvast staal, zijn niet ongevoelig voor corrosie in alle omgevingen. Bijvoorbeeld:

Om de levensduur van gegalvaniseerde staalconstructies te maximaliseren, is het essentieel om rekening te houden met factoren zoals:

Wanneer staal op de juiste manier is gegalvaniseerd, kan het ongeveer 50 tot 75 jaar weerstand bieden tegen corrosie zonder dat de beschermende zinklaag aanzienlijk verslechtert. De levensduur hangt af van verschillende factoren, zoals de dikte van de zinklaag, de omgevingsomstandigheden en het specifieke galvanisatieproces dat is gebruikt.

Aanvankelijk ziet gegalvaniseerd staal er helder en zilverachtig uit. Na verloop van tijd krijgt het een matgrijze patina door de vorming van zinkcarbonaat, wat de corrosieweerstand verder verbetert. Dit natuurlijke verouderingsproces brengt de structurele integriteit of beschermende eigenschappen van het staal niet in gevaar.

Als de galvanisatie echter onvoldoende is of de coating beschadigd is, kan er binnen een paar maanden tot een jaar roestvorming optreden, vooral in agressieve omgevingen. Factoren die corrosie kunnen versnellen zijn onder andere:

De levensduur van gegalvaniseerd staal varieert aanzienlijk afhankelijk van de omgeving:

Om de levensduur van gegalvaniseerd staal te maximaliseren, is goed onderhoud cruciaal. Dit omvat regelmatige inspecties, snelle reparatie van eventuele schade aan de coating en het vermijden van langdurig contact met corrosieve stoffen. Daarnaast is het essentieel om de juiste coatingdikte te kiezen voor de beoogde toepassing en omgeving voor optimale prestaties op lange termijn.