Heb je je ooit afgevraagd hoe veiligheidskleppen industriële apparatuur beschermen tegen catastrofale defecten? Veiligheidskleppen zijn van vitaal belang voor het voorkomen van explosies door het aflaten van overdruk uit boilers en drukvaten. Dit artikel gaat in op de soorten, kenmerken en selectiecriteria voor veiligheidskleppen en biedt essentiële tips voor een juiste installatie. Als u verder leest, zult u begrijpen hoe u deze cruciale onderdelen moet kiezen en onderhouden om operationele veiligheid en naleving van industrienormen te garanderen.

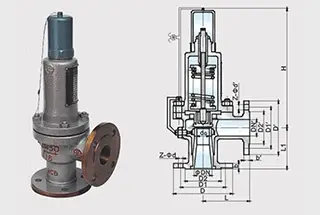

Een veiligheidsklep is een kritieke veiligheidscomponent voor boilers, drukvaten en andere drukapparatuur, omdat het op effectieve wijze explosie-incidenten als gevolg van overdruk van productieapparaten voorkomt.

Veiligheidskleppen spelen dus een cruciale rol in chemische fabrieken.

Voor een goed begrip van veiligheidskleppen is het essentieel om hun classificatie, kenmerken, selectiecriteria en installatievereisten te onderzoeken.

Veiligheidskleppen kunnen worden onderverdeeld in drie typen op basis van hun algemene structuur en belastingsmechanisme: type met zware hamerhefboom, veertypeen pulstype.

Van deze drie is de veerveiligheid de meest gebruikte.

1. Veiligheidsklep met zware hamer

De veiligheidsklep met zware hamerhefboom werkt met een zware hamer en hefboom om de kracht op de klepschijf te balanceren.

Door gebruik te maken van het hefboomprincipe kan een kleinere massa een grotere kracht genereren door de lengte van de hefboom te vergroten en kan de openingsdruk van de veiligheidsklep worden aangepast door de positie of massa van het gewicht te wijzigen.

Voordelen:

De veiligheidsklep met zware hamerhefboom heeft een eenvoudige structuur en is gemakkelijk nauwkeurig af te stellen. De belasting neemt niet significant toe als de klepschijf omhoog gaat.

Het is geschikt voor toepassingen bij hoge temperaturen en werd in het verleden veel gebruikt, vooral in ketels en drukvaten die hoge temperaturen vereisten.

Nadelen:

De veiligheidsklep met zware hamerhefboom heeft echter een logge structuur en het laadmechanisme is gevoelig voor trillingen en lekken.

Bovendien heeft het een lage hersluitdruk, waardoor het een uitdaging is om goed af te sluiten na het openen.

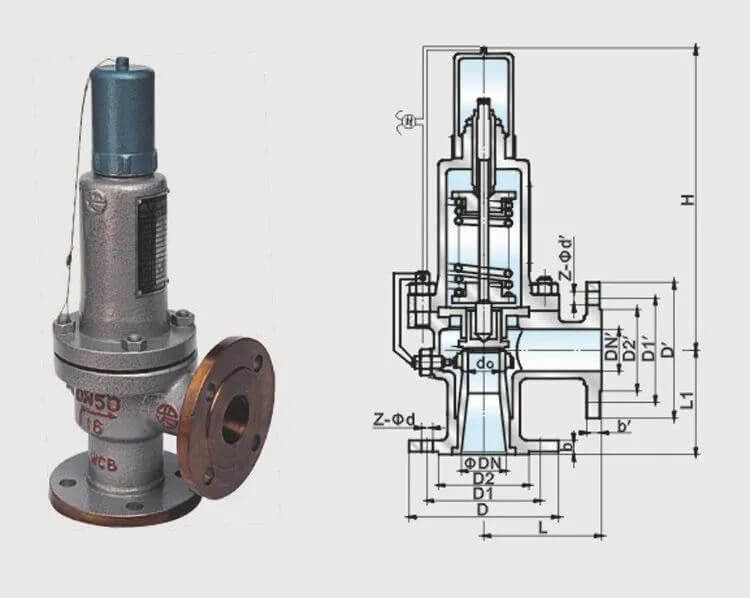

2. Veerveiligheidsklep

De veerbelaste veiligheidsklep gebruikt de kracht van een drukveer om de kracht op de klepschijf te compenseren.

De compressie van de veer kan worden aangepast door aan de instelmoer te draaien, waardoor de openingsdruk (insteldruk) van de veiligheidsklep naar behoefte kan worden aangepast.

Voordelen:

De veerbelaste veiligheidsklep heeft een lichtgewicht en compacte structuur, is zeer gevoelig, kan in elke positie worden geïnstalleerd en is bestand tegen trillingen. Hij is ideaal voor gebruik op mobiele drukvaten.

Nadelen:

De belasting op de veiligheidsklep verandert echter wanneer de klep opent, wat betekent dat wanneer de klepschijf omhoog komt, de compressie van de veer toeneemt en de kracht op de klepschijf ook toeneemt. Dit kan van invloed zijn op de snelle opening van de veiligheidsklep.

Bovendien kan langdurige blootstelling aan hoge temperaturen de elasticiteit van de veer verminderen, waardoor het nodig is om thermische isolatie of warmteafvoer te overwegen bij gebruik op containers met hoge temperaturen. Dit maakt de structuur complexer.

3. Pulsveiligheidsklep

De veiligheidsklep van het pulstype bestaat uit een hoofdklep en een hulpklep en werkt door gebruik te maken van de pulsactie van de hulpklep om de hoofdklep aan te drijven.

De structuur is complex en is meestal alleen geschikt voor ketels en drukvaten die een grote veiligheidsafvoercapaciteit nodig hebben.

Op basis van de manier waarop het medium wordt afgevoerd, kunnen veiligheidskleppen worden ingedeeld in drie types: volledig gesloten, halfgesloten en open.

1. Volledig gesloten veiligheidsklep

De volledig omsloten veiligheidsklep voert al het gas af via de uitlaatpijp, zodat er geen medium naar buiten kan lekken wanneer de klep in werking is.

Dit type veiligheidsklep wordt voornamelijk gebruikt in containers die giftige en brandbare gassen bevatten.

2. Half gesloten veiligheidsklep

Bij een halfgesloten veiligheidsklep gaat een deel van het uitgestoten gas door de uitlaatpijp, terwijl het resterende deel door de opening tussen het kleppendeksel en de klepsteel lekt.

Dit type veiligheidsklep wordt meestal gebruikt in containers die gassen bevatten die niet schadelijk zijn voor het milieu.

3. Open de veiligheidsklep

De open veiligheidsklep heeft een open klepdeksel dat de veerkamer verbindt met de atmosfeer, wat de verlaging van de veertemperatuur vergemakkelijkt.

Dit type veiligheidsklep wordt voornamelijk gebruikt in containers die stoom als medium bevatten of gassen met een hoge temperatuur die niet schadelijk zijn voor de atmosfeer.

De veiligheidsklep is voornamelijk onderverdeeld in micro-open veiligheidskleppen en volledig open veiligheidskleppen op basis van de verhouding tussen de maximale openingshoogte van de klepschijf en de diameter van het stromingstraject van de veiligheidsklep.

1. Microlift veiligheidsklep

De openingshoogte van een micro-open veiligheidsklep is minder dan 1/4 van de kanaaldiameter, meestal 1/40 tot 1/20 van de kanaaldiameter.

Dit type veiligheidsklep werkt door middel van proportionele actie en wordt voornamelijk gebruikt in vloeistoftoepassingen en soms in gastoepassingen met een lage afvoer.

2. Veiligheidsklep met volledige lift

De openingshoogte van een volledig geopende veiligheidsklep is gelijk aan of groter dan 1/4 van de diameter van het stromingskanaal.

Het uitblaasgebied van een volledig geopende veiligheidsklep is gelijk aan de minimale dwarsdoorsnede van de keel van de klepzitting.

Dit type veiligheidsklep werkt in twee fasen en heeft een hefmechanisme nodig om volledig te openen. Ze wordt vooral gebruikt in toepassingen met een gasmengsel.

De veiligheidsklep kan ook worden ingedeeld in veiligheidskleppen met directe werking en veiligheidskleppen met indirecte werking op basis van het werkingsprincipe.

1. Direct werkende veiligheidsklep

De direct werkende veiligheidsklep werkt door de directe werking van het werkmedium, wat betekent dat de druk van het werkmedium de klep opent door de mechanische belasting te overwinnen die door het belastingsmechanisme op de klepschijf wordt uitgeoefend.

Dit type veiligheidsklep heeft een eenvoudige structuur en werkt snel met een hoge betrouwbaarheid. Door beperkingen in de structuur is het echter niet geschikt voor toepassingen met hoge druk en grote diameters.

2. Niet-direct werkende veiligheidsklep

De direct werkende veiligheidsklep kan verder worden onderverdeeld in twee types: pilootveiligheidskleppen en veiligheidskleppen met hulptoestellen.

Bepaling van verschillende parameters van veiligheidskleppen:

Kies de nominale druk op basis van het klepmateriaal, de bedrijfstemperatuur en de maximale werkdruk.

Het werkdrukniveau moet worden gekozen op basis van de ontwerpdruk en ontwerptemperatuur van het drukvat.

Het is belangrijk om te weten dat de werkdruk van de veiligheidsklep een andere betekenis heeft dan de werkdruk van de veer.

De werkdruk van de veiligheidsklep verwijst naar de statische druk vóór de klep tijdens normale werking, die gelijk is aan de werkdruk van het beveiligde systeem of de beveiligde apparatuur.

Het werkdrukniveau van de veer verwijst daarentegen naar het toelaatbare drukbereik van de veer.

Binnen dit bereik kan de openingsdruk (d.w.z. insteldruk) van de veiligheidsklep worden aangepast door de veervoorspanning te veranderen.

Veiligheidskleppen met dezelfde nominale druk kunnen verschillende werkdrukniveaus hebben op basis van de vereisten van het veerontwerp.

Bij het selecteren van een veiligheidsklep is het cruciaal om het werkdrukniveau te bepalen op basis van de vereiste openingsdrukwaarde.

De uitlaatdruk van een veiligheidsklep is meestal 1,1 keer de ingestelde druk (openingsdruk), terwijl de uitlaatdruk van een veiligheidsklep van een stoomketel 1,03 keer de ingestelde druk is.

De afvoercapaciteit van de veiligheidsklep moet worden bepaald op basis van de benodigde afvoer en de afvoercapaciteit van de veiligheidsklep moet gelijk zijn aan of groter zijn dan de benodigde afvoer.

De noodzakelijke afvoer van het beveiligde systeem verwijst naar de hoeveelheid die moet worden afgevoerd om overdruk te voorkomen in geval van een abnormale overdruk van het systeem.

Deze waarde wordt bepaald door de werkomstandigheden, capaciteit en potentiële overdruk van het systeem of de apparatuur.

Het materiaal van de veiligheidsklep moet rekening houden met de werktemperatuur en -druk van het medium, de eigenschappen van het medium en de haalbaarheid en kosteneffectiviteit van het materiaal.

Bepaling van de speciale structuur van veiligheidskleppen

① Voor stoom met een openingsdruk van meer dan 3 Mpa of gas met een mediumtemperatuur van meer dan 320 ℃ moet een veiligheidsklep met een radiator (vin) worden gekozen.

② In het geval van een veiligheidsklep die extra tegendruk ondervindt en als de verandering in tegendruk groter is dan 10% van de ingestelde druk, moet een balgveiligheidsklep worden gekozen. Bovendien moet voor een veiligheidsklep die een corrosief medium hanteert ook een balgveiligheidsklep worden gekozen om corrosie van de veer en het geleidingsmechanisme door het medium te voorkomen.

③ Voor ontvlambare, zeer giftige of extreem gevaarlijke media moet een gesloten veiligheidsklep worden gebruikt. Als een veiligheidsklep met een hefmechanisme nodig is, moet een gesloten veiligheidsklep met een sleutel worden gebruikt.

④ Voor ongevaarlijke media zoals lucht, heet water of stoom boven 60 ℃ moet een veiligheidsklep met een sleutel worden gebruikt.

⑤ Voor vloeibaarmaktankwagens (tankwagens) moet een ingebouwde veiligheidsklep worden gebruikt.

⑥ Voor werkomstandigheden met een grote afvoercapaciteit moet het volledig open type worden gekozen. Voor werkomstandigheden met een stabiele werkdruk en kleine afvoercapaciteit moet het microstarttype worden gekozen. Voor omstandigheden met hoge druk en grote afvoercapaciteit moet een indirect starttype zoals een pulsveiligheidsklep worden gekozen. Voor vaten langer dan 6 m moeten twee of meer veiligheidskleppen worden ingesteld.

⑦ Voor vaste vaten met een lage werkdruk kan een veiligheidsklep met statisch gewicht (snelkookpan) of een veiligheidsklep met hefboomgewicht worden gebruikt. Voor mobiele apparatuur, een bron veiligheidsklep worden gebruikt.

⑧ Als het medium dik is en snel verstopt raakt, moet een gecombineerde serieontlastingsinrichting van een veiligheidsklep en een breekplaat worden gekozen.

① De veiligheidsklep moet verticaal naar boven worden geïnstalleerd.

② De installatiepositie moet zo dicht mogelijk bij de beschermde apparatuur of pijpleiding zijn.

③ De veiligheidsklep moet worden geïnstalleerd op een plaats die gemakkelijk te onderhouden en af te stellen is, met voldoende ruimte eromheen.

④ De veiligheidsklep voor een drukvat moet worden geïnstalleerd in de gasfase-ruimte boven het vloeistofniveau van het vat of op de pijpleiding, met het aansluitpunt in de gasfase-ruimte van het drukvat.

⑤ Voor containers en apparatuur die ontvlambare, giftige of viskeuze media bevatten, kan een afsluiter vóór de veiligheidsklep geïnstalleerd worden. Het doorstroomoppervlak van de afsluiter mag echter niet kleiner zijn dan het minimale doorstroomoppervlak van de veiligheidsklep en er moet een loodafdichting worden geïnstalleerd om ervoor te zorgen dat de afsluiter volledig open en normaal open is.

⑥ Om de invloed van zelfzwaartekracht van de klep te verminderen en spanningsmoeheid en vermoeidheid door ontladingstrillingen te voorkomen, moet de veiligheidsklep in omgekeerde richting van de afsluiter worden geïnstalleerd.

⑦ Als de veiligheidsklep kan worden geblokkeerd of aangetast door materialen, moet er een breekplaat worden geplaatst voor de inlaat, moet er een inspectieklep worden geïnstalleerd tussen de veiligheidsklep en de breekplaat en moeten er anti-blokkerende maatregelen worden genomen op de inlaatpijpleiding, zoals terugspoelen, heat tracing of thermische isolatie.

⑧ De veiligheidsklep die op de pijpleiding is geïnstalleerd, moet op een locatie worden geplaatst waar de vloeistofdruk relatief stabiel is en op enige afstand van de schommelingsbron. De klep mag niet in de dode hoek van de horizontale pijpleiding worden geïnstalleerd.

⑨ Voor pijpleidingen, warmtewisselaars of drukvaten met een vloeibaar medium kan thermische expansie leiden tot hoge druk wanneer de klep gesloten is. Om dit te verhelpen kan de veiligheidsklep horizontaal worden geïnstalleerd om de vloeistof direct naar beneden af te voeren.

⑩ Voor luchtnoodafvoer moet de pijpopening vlak, niet scherp en vrij van bramen zijn om elektrostatische afscheiding te voorkomen.

Het installatiepunt van de veiligheidsklep mag geen overmatige tegendruk veroorzaken en moet binnen het gespecificeerde toelaatbare bereik liggen. De klepbehuizing van de veiligheidsklep moet stabiel ondersteund worden.

Voor containers met extreem gevaarlijke of ontvlambare en explosieve media moet de uitlaat van de veiligheidsklep naar een veilige plaats worden geleid en op de juiste manier worden behandeld.

Als meer dan twee veiligheidskleppen een afvoerleiding delen, mag de dwarsdoorsnede van de afvoerleiding niet kleiner zijn dan de som van de dwarsdoorsneden van de uitlaten van alle veiligheidskleppen. Zuurstof of brandbaar gas en andere twee gassen die een chemische reactie met elkaar kunnen veroorzaken, kunnen echter geen gezamenlijke afvoerleiding hebben.

① Voor corrosieve media moet de veiligheidsklep geïnstalleerd worden in combinatie met een breekplaat.

② Voor zeer giftige media moet een veiligheidsklep met goede afdichting worden gekozen.

③ Voor media met een hoge temperatuur kan de hoge temperatuur een aanzienlijke invloed hebben op de veer, dus moeten veerbelaste veiligheidskleppen worden vermeden.

④ Voor belangrijke veiligheidskleppen of kleppen die brandgevaarlijk zijn, moet een sproeibeschermingssysteem worden opgezet.

⑤ Voor veiligheidskleppen voor bolvormige tanks moeten dubbele veiligheidskleppen worden geïnstalleerd en de drukontlastingscapaciteit van één veiligheidsklep moet voldoende zijn om aan de veiligheidsdrukontlastingsvereisten van de bolvormige tank te voldoen.

⑥ De veiligheidsklep moet voorzien zijn van een elektrostatische brug.

⑦ Om te voorkomen dat de veiligheidsklep herhaaldelijk opent en sluit, wat flutter veroorzaakt en de klep beschadigt, moet de drukval in de inlaatleiding van de veiligheidsklep worden verminderd. Dit kan worden bereikt door de diameter van de inlaatpijp te vergroten en de doorsnede van de inlaatpijp te verkorten.