Heb je je ooit afgevraagd hoe iets simpels als schroefdraad de wereld van de techniek kan beïnvloeden? Van het oude Griekenland tot moderne machines, schroefdraad is cruciaal geweest bij het omzetten van roterende beweging in lineaire actie. Dit artikel duikt in hun geschiedenis, types en standaarden en ontrafelt de complexiteit van schroefdraadprofielen en -metingen. U zult ontdekken hoe schroefdraad een vitale rol speelt in de bevestiging en krachtoverbrenging, en zorgt voor mechanische efficiëntie en veiligheid. Bereid je voor op de fundamenten en fijne kneepjes van schroefdraad en hun betekenis in mechanisch ontwerp.

Het concept van de spiraalvorm, dat fundamenteel is voor draadsnijden, is al bekend sinds de oudheid. Al in de 4e eeuw v. Chr. gebruikten Griekse naturalisten dit principe in apparaten voor het extraheren van wijn en olie.

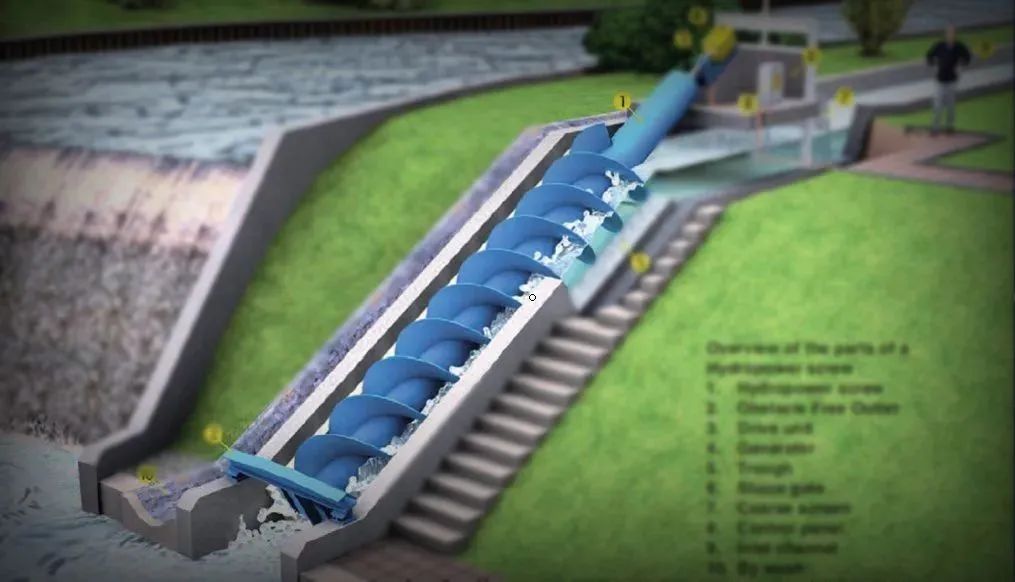

Een van de meest duurzame toepassingen van dit concept is de schroef van Archimedes, een apparaat om water op te hijsen dat in de 3e eeuw voor Christus werd uitgevonden. Dit ingenieuze mechanisme wordt nog steeds gebruikt in moderne waterbeheer- en irrigatiesystemen, wat getuigt van zijn efficiëntie en eenvoud.

Fig. 1 Archimedes spiraalvormige waterinlaat die vandaag de dag nog steeds wordt gebruikt

De evolutie van de schroefdraadtechnologie kende een aanzienlijke vooruitgang tegen de 14e eeuw, met de opkomst van handgemaakte draden en schroeven. Deze vroege onderdelen met schroefdraad waren weliswaar rudimentair, maar legden de basis voor toekomstige mechanische innovaties.

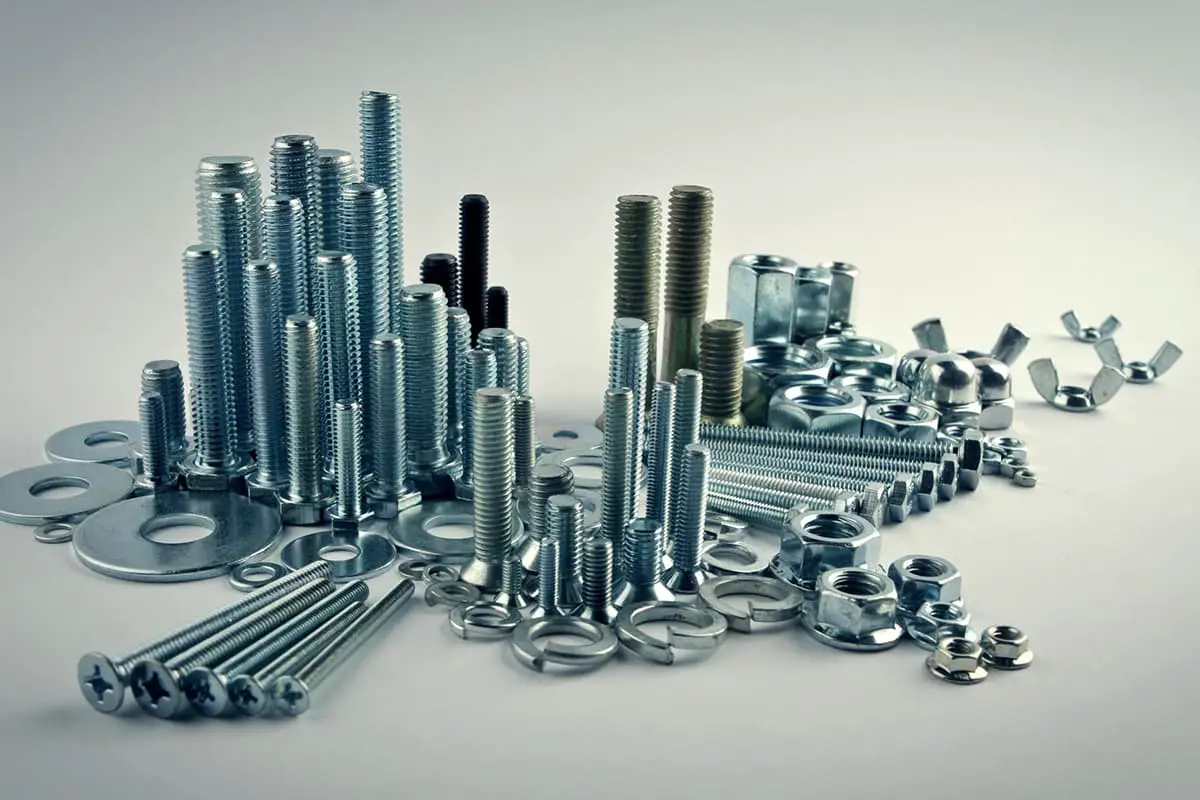

De industriële revolutie markeerde een scharniermoment in de geschiedenis van schroefdraad. Toen machines steeds complexer werden, groeide de behoefte aan betrouwbare mechanische bevestigingsmiddelen exponentieel. Vooral bouten werden cruciaal voor het assembleren en onderhouden van verschillende industriële apparaten.

Aanvankelijk was draadsnijden een arbeidsintensief proces. Moeren, bouten en schroeven werden individueel vervaardigd door bekwame ambachtslieden met behulp van handgereedschap of eenvoudige draaibanken. Deze methode was weliswaar functioneel, maar had belangrijke beperkingen:

Fig. 2 handgemaakt garen 200 jaar geleden vs modern machinegaren

De behoefte aan efficiëntie en consistentie stimuleerde de ontwikkeling van gestandaardiseerde inrijgsystemen. Verschillende landen begonnen hun eigen uniforme standaarden op te stellen, wat uiteindelijk leidde tot internationale standaardisatie-inspanningen. Deze standaardisatie veroorzaakte een revolutie in de productie en maakte massaproductie en uitwisselbaarheid van onderdelen tussen industrieën en geografische grenzen mogelijk.

Vandaag de dag domineren twee primaire standaarden voor het meten van schroefdraad de wereldwijde productie:

China volgt de internationale praktijken en heeft het metrieke stelsel volledig omarmd. In de Chinese productie en techniek worden draadafmetingen en specificaties consequent uitgedrukt in metrische millimeters (mm). Dit vergemakkelijkt naadloze integratie in wereldwijde toeleveringsketens en naleving van internationale technische normen.

De geschiedenis van schroefdraad weerspiegelt bredere trends in technologische vooruitgang, standaardisatie en wereldwijde industriële samenwerking. Van het oude Griekse vernuft tot moderne precisiefabricage, de evolutie van schroefdraad blijft een cruciale rol spelen in de machinebouw en industriële vooruitgang.

Een schroefdraad is een continue spiraalvormige rand die gevormd wordt door zich in een spiraalvormig patroon rond een cilindrisch of conisch oppervlak te wikkelen. Deze spiraalvormige structuur maakt de omzetting van rotatiebeweging in lineaire beweging mogelijk, waardoor de gecontroleerde lineaire verplaatsing van voorwerpen mogelijk wordt.

Draden kunnen worden ingedeeld in twee hoofdtypen op basis van hun oppervlaktegeometrie:

Conische schroefdraad: Gemaakt op conische oppervlakken, met een geleidelijk veranderende diameter.

Rechte schroefdraad: Gevormd op cilindrische oppervlakken, met een constante diameter over de hele lengte.

Fig. 3 rechte en conische draad

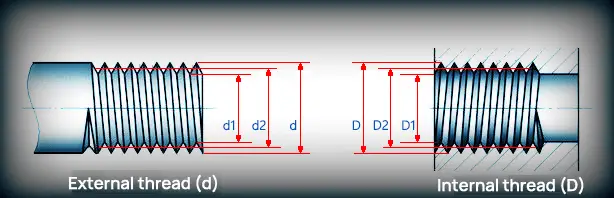

Draden worden verder gecategoriseerd als extern of intern:

De koppeling van externe en interne schroefdraad maakt een veilige bevestiging of een nauwkeurige lineaire bediening door rotatie mogelijk. Dit vergrendelmechanisme vormt de basis voor een groot aantal mechanische verbindingen en toepassingen voor bewegingsoverdracht in de machinebouw en fabricage.

Een volledige beschrijving van de draad moet ten minste vijf elementen bevatten, namelijk:

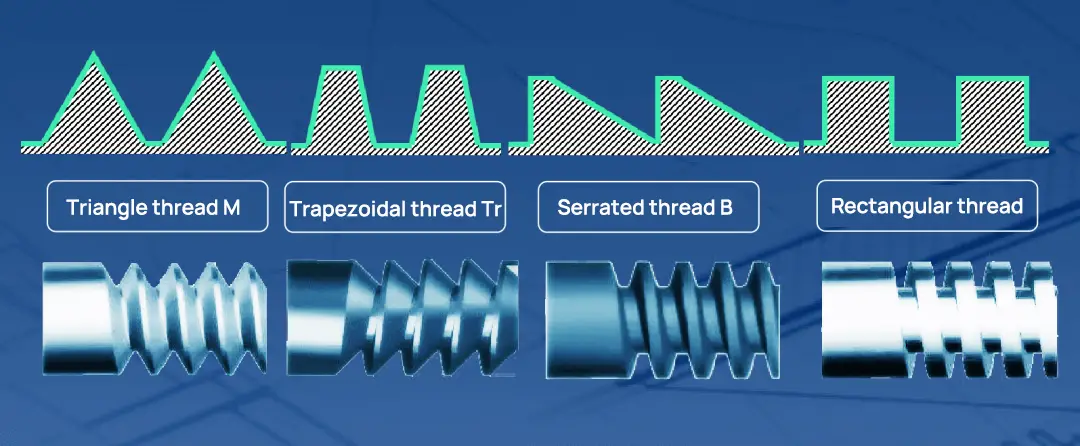

Het tandprofiel is de sleutelfactor om het eindgebruik van schroefdraad te bepalen.

Tandvorm verwijst naar de geometrie van de schroefdraad.

Verschillende tandvormen bepalen of de schroefdraad wordt gebruikt voor verbinding of transmissie.

Momenteel zijn de meest gebruikte tandtypes driehoek, trapezium, zaagtand en rechthoek.

De driehoekige draad wordt voornamelijk gebruikt voor verbindingen, terwijl de andere drie tandpatronen worden gebruikt voor krachtoverbrenging.

Fig. 4 Vergelijking van vier gangbare draadsoorten

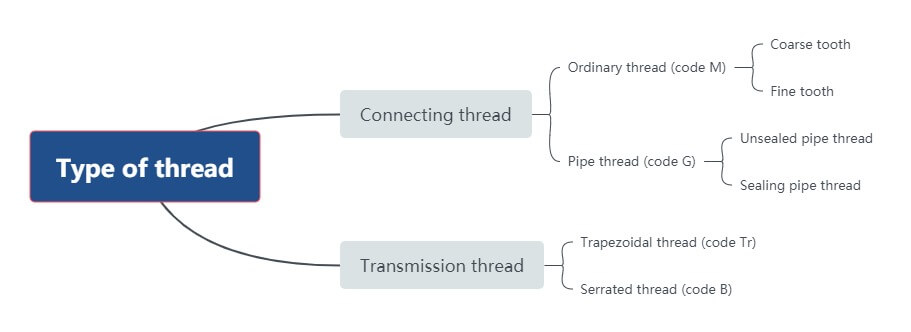

De driehoekschroefdraad bestaat uit twee hoofdtypen schroefdraad: gewone schroefdraad code M en pijpschroefdraad code G.

De M-draad is de meest gebruikte verbindingsdraad en wordt ingedeeld in grove tanden en fijne tanden. Fijne tanden worden meestal gebruikt voor kleine of dunwandige onderdelen.

Anderzijds wordt pijpschroefdraad gebruikt voor het verbinden van waterleidingen, gasleidingen en andere pijpleidingen.

De trapeziumdraad met code Tr wordt gebruikt voor krachtoverbrenging in verschillende draadspillen voor bewerkingsmachines.

De gekartelde draad met code B kan slechts in één richting kracht overbrengen.

Figuur 5 toont de classificatie van schroefdraad volgens gebruik en tandtype.

Fig. 5 Classificatie van draden

De schroefdraadmaat wordt meestal bepaald door de nominale diameter. Voor pijpschroefdraad is de nominale diameter echter de binnendiameter van de pijp (in inch), terwijl het voor ander schroefdraad de hoofddiameter is (in metrische eenheden).

Buitenschroefdraad wordt aangeduid met de hoofdletter "D", binnenschroefdraad met de kleine letter "d". De hoofddiameter is de diameter van een denkbeeldige cilinder die raakt aan de kruin van een buitenschroefdraad of de wortel van een binnenschroefdraad. Omgekeerd is de onderdiameter de diameter van een denkbeeldige cilinder die raakt aan de wortel van een buitenschroefdraad of de top van een binnenschroefdraad.

De steekdiameter is een cruciale parameter voor de passing en sterkte van schroefdraad. Het is de diameter van een denkbeeldige cilinder waarvan de tandbreedte op de steeklijn gelijk is aan de tandbreedte ernaast.

Fig. 6 grote, middelgrote en kleine diameter buitenschroefdraad en binnenschroefdraad

Het aantal draden verwijst naar het aantal spiraallijnen bij het vormen van draden, die kunnen worden onderverdeeld in enkele en meervoudige draden.

Enkele draad verwijst naar de draad gevormd langs één spiraallijn, en meervoudige draad verwijst naar de draad gevormd langs twee of meer spiraallijnen.

Fig. 7 Enkele en dubbele draad

De axiale afstand P tussen de overeenkomstige twee punten op de steekdiameterlijn van twee aangrenzende tanden op de schroefdraad wordt de steek genoemd;

Op dezelfde schroefdraad wordt de axiale afstand Ph tussen de overeenkomstige twee punten van twee aangrenzende tanden op de steekdiameterlijn de voorsprong genoemd.

Fig. 8 toonhoogte en lood

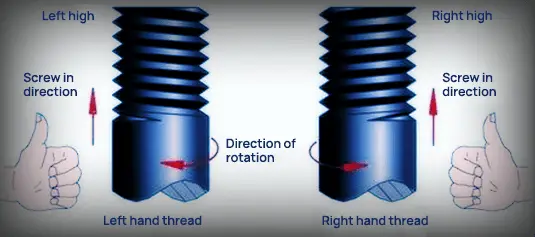

Fig. 9 Draadrichting

De gangbare normen voor schroefdraad in verschillende landen zijn voornamelijk de meet- en identificatienormen van klasse 2 schroefdraad in metrische eenheden en inch-eenheden.

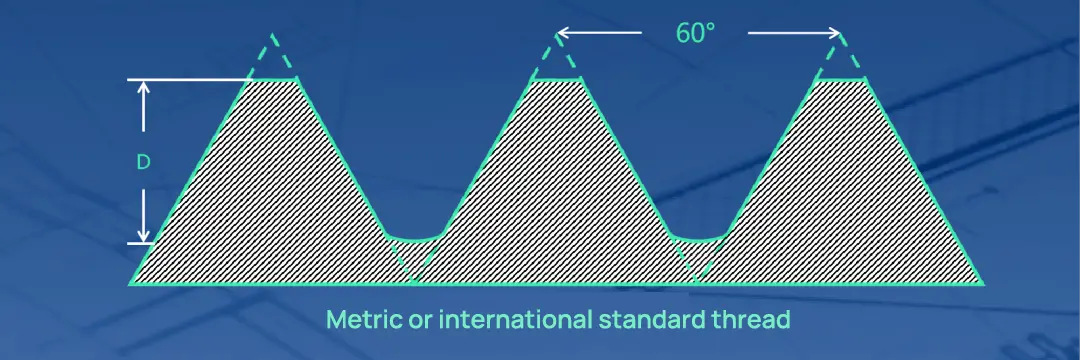

De metrische schroefdraad werd voor het eerst gebruikt in Midden-Frankrijk tussen 1898 en 1908 en werd daarna op grote schaal gepromoot in verschillende landen.

In China wordt de GB metrische schroefdraadstandaard gebruikt.

De metrische schroefdraadcode M is geschikt voor het verbinden van werkstukken met een diameter van 0,25 mm tot 300 mm.

De schroefdraadhoek is 60° en de bovenkant van de tand is vlak, waardoor hij gemakkelijk te draaien is, terwijl de onderkant van de tand een cirkelboog is die de sterkte van de schroefdraad vergroot.

De metrische draad kan worden ingedeeld in twee categorieën: grove draad en fijne draad.

Fig. 10 metrische draadstandaard

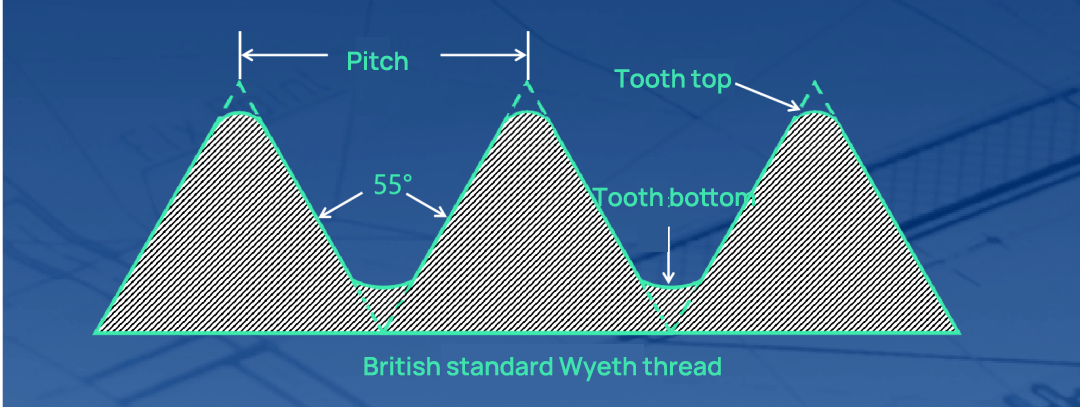

Dit garen komt oorspronkelijk uit Groot-Brittannië en werd in 1841 uitgevonden door de Brit Joseph Whitworth, vandaar de naam.

De draadhoek van deze draad is 55 ° en de boven- en onderkant van de draad zijn cirkelboog, ook bekend als b.s.w. draad.

Fig. 11 Britse standaard Wyeth draadstandaard

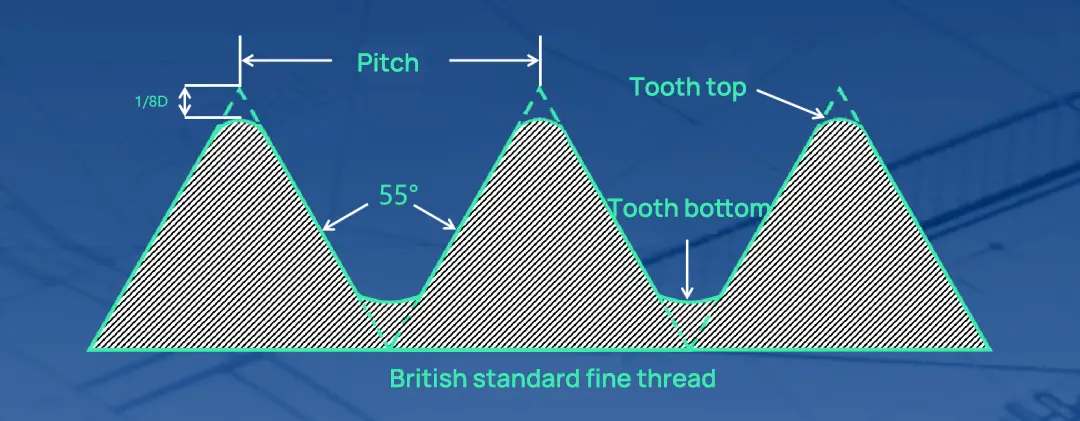

De draadvorm van dit type lijkt op die van een B.S.W. draad en de draadhoek is ook 55°. Het heeft echter een hoger aantal draden per inch, wat resulteert in een dunnere draaddikte en een sterkere grip.

Dit type schroefdraad wordt vaak gebruikt voor onderdelen die sterk moeten wortelen of bestand moeten zijn tegen hoge trillingsniveaus.

Fig. 12 Britse standaard fijne draad

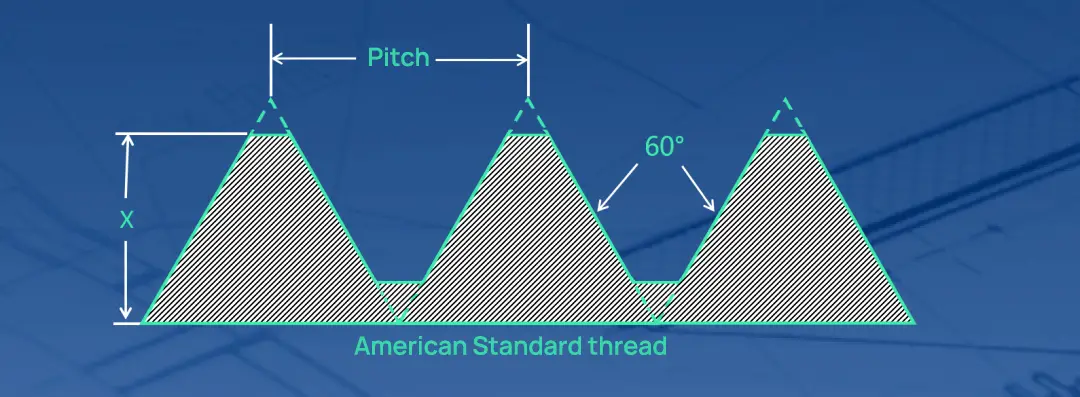

De American Standard schroefdraad heeft een vlakke boven- en onderkant, wat zorgt voor een goede sterkte en spanningsbestendigheid.

De schroefdraadhoek is 60° en de specificatie wordt uitgedrukt in tanden per inch, onderverdeeld in drie niveaus: grove tanden (NC), fijne tanden (NF) en superfijne tanden (NEF).

Fig. 13 American Standard schroefdraad

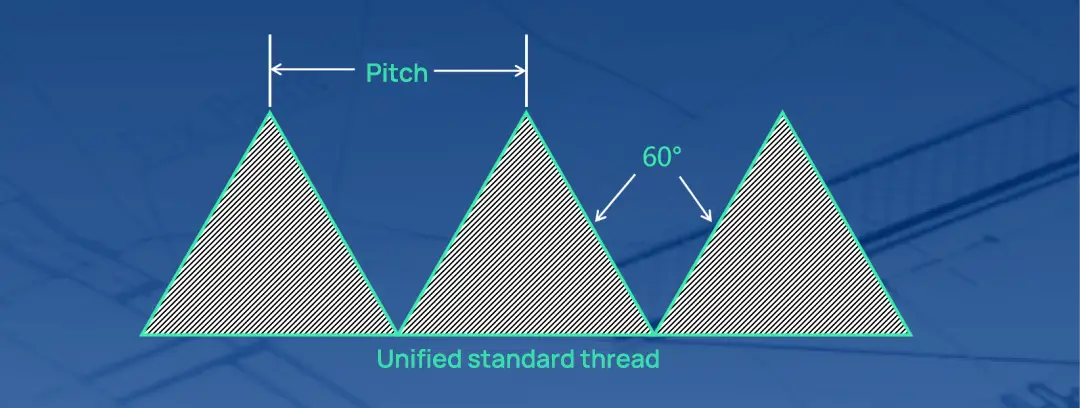

De Britse draad, die momenteel veel gebruikt wordt, is ontwikkeld door de Verenigde Staten, Groot-Brittannië en Canada.

In tegenstelling tot de Amerikaanse standaarddraad heeft de Britse schroefdraad een schroefdraadhoek van 60° en worden de specificaties uitgedrukt door het aantal tanden per inch. Bovendien is het onderverdeeld in drie niveaus: grove vertanding (UNC), fijne vertanding (UNF) en ultrafijne vertanding (UNEF).

Fig. 14 Gemeenschappelijke draadnormen van de Verenigde Staten, Groot-Brittannië en Canada

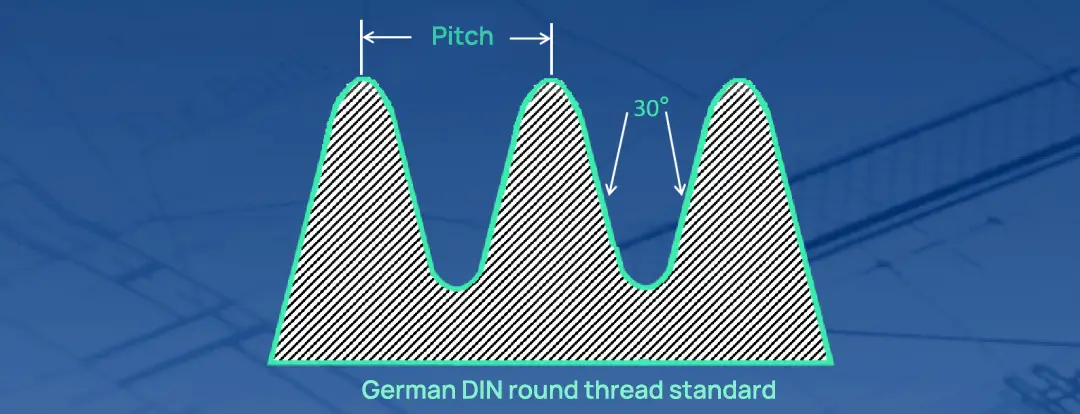

Het is de standaarddraad die wordt bepaald door din in Duitsland.

De schroefdraad is rond, wat geschikt is voor het aansluiten van gloeilampen en rubberen buizen.

De draadcode is Rd.

Fig. 15 Duitse DIN-standaard voor ronde draad

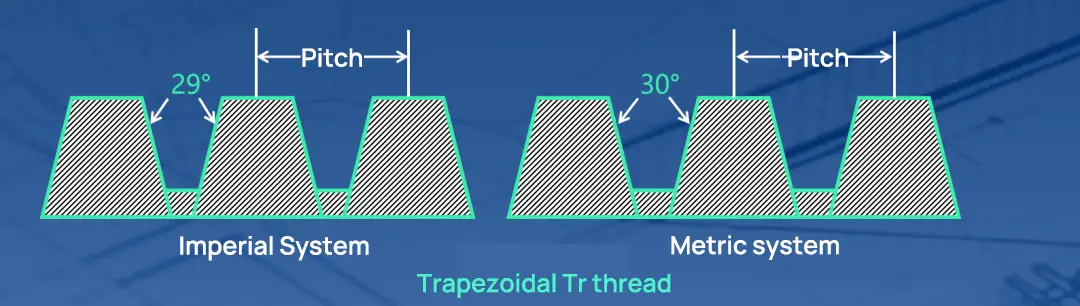

Trapeziumdraad, ook bekend als acme-draad, is een speciale transmissiedraad die na slijtage door de moer kan worden aangepast.

De schroefdraadhoek bij gebruik van de metrische draadnorm is 30 ° en de schroefdraadhoek bij gebruik van de Britse draadnorm is 29 °.

Fig. 16 Trapeziumvormige Tr-draad

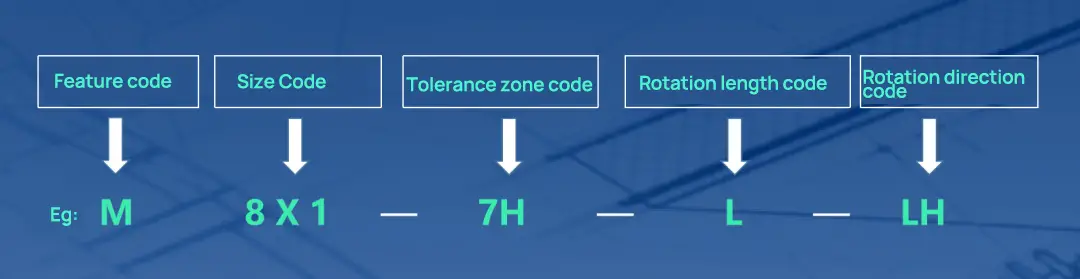

Volgens de GB-norm in China is de maateenheid voor gewone draadmarkering millimeters. De eerste letter geeft de schroefdraadcode aan, terwijl het tweede cijfer de nominale diameter aangeeft, ook wel de hoofddiameter van de schroefdraad genoemd. De overige symbolen staan respectievelijk voor de tolerantiecode, de schroeflengtecode en de schroefrichtingcode.

Het is verplicht om de fijne steek te markeren, terwijl de grove steek mag worden weggelaten.

Fig. 17 inhoud van 5 delen gewoon garen markeren

Code aantekeningen van elk deel:

De kenmerkcode geeft het type schroefdraad aan, waarbij M staat voor gewone schroefdraad. De maatcode geeft de nominale diameter × steek aan. 8X1 betekent bijvoorbeeld dat de nominale diameter 8 is en de steek 1.

De code van de tolerantiezone bestaat uit een tolerantiegraad (getal) en een basisafwijking. De buitendraad wordt weergegeven met kleine letters en de binnendraad met hoofdletters.

De schroefdraadlengtecode gebruikt L, N en s voor respectievelijk lang, middelmatig en kort. Wanneer de schroefdraad een gemiddelde schroefdraadlengte heeft, is de code N niet gemarkeerd.

De draairichtingscode is gemarkeerd met LH voor linkse draad en niet gemarkeerd voor rechtse draad.

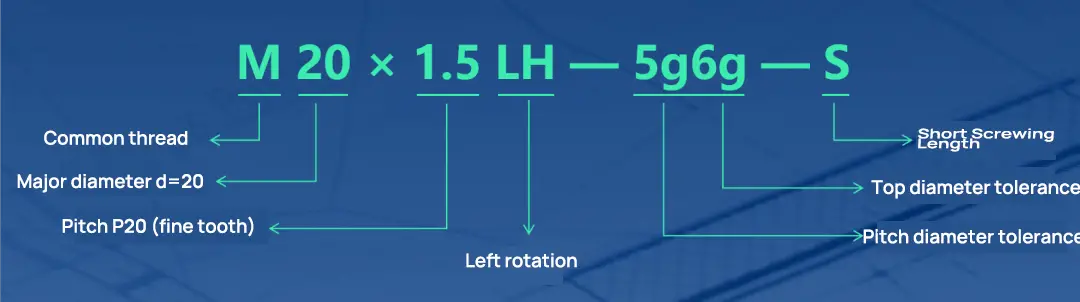

Voorbeeld interpretatie

Voorbeeld 1: voor welke draad staat M20x1,5LH-5g6g-S?

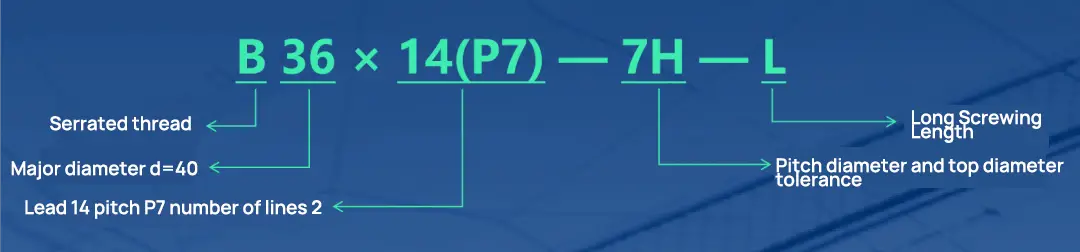

Voorbeeld 2: naar wat voor soort schroefdraad verwijst B36x14 (P7) -7H-L?

Voorbeeld 3: hoe moet linkse enkelvoudige fijne schroefdraad met een nominale diameter van 20 en een steek van 1,5 worden weergegeven?

De schroefdraad kan op drie manieren worden aangepast: draaien met numerieke besturing, frezen met drie assen en tappen en draadsnijden.

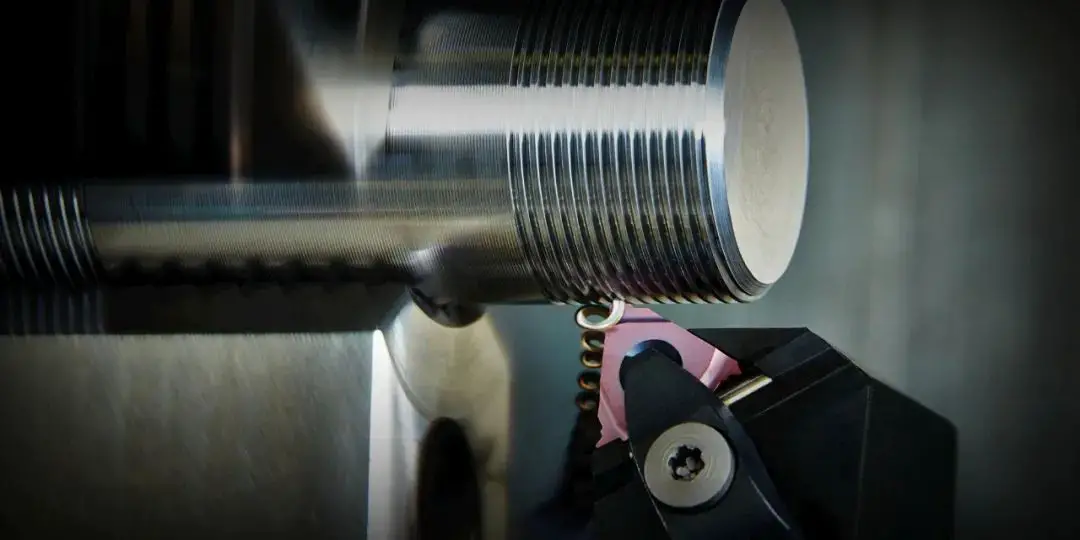

Methode 1 NC-draaien

NC-draaien met draaigereedschap is de meest gebruikte aangepaste bewerkingsmethode voor werkstukken met schroefdraad uit één stuk of kleine series vanwege de eenvoudige structuur.

Fig. 18 Aangepaste bewerking van draaidraad

Methode 2 NC-frezen

Over het algemeen wordt er gefreesd met schijffrezen of kamfrezen.

Schijffrezen worden voornamelijk gebruikt voor het frezen van trapeziumvormige buitendraad op werkstukken zoals schroefstangen en wormen. Anderzijds worden kamfrezen gebruikt voor het frezen van zowel inwendige als uitwendige gewone schroefdraad of conische schroefdraad.

Afb. 19 Aangepaste bewerking van NC-freesdraad

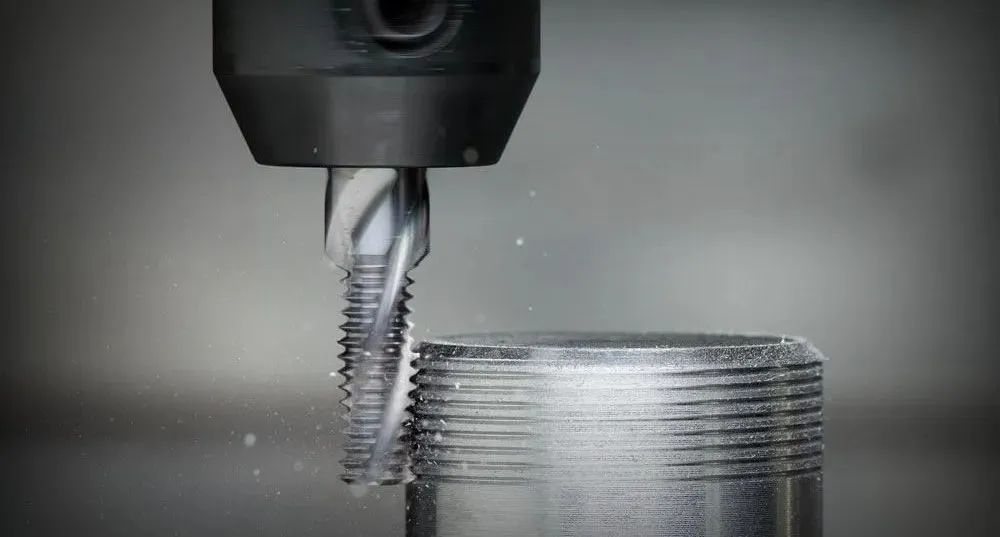

Methode 3 Tappen en draadsnijden

Bij tappen wordt de tap met een bepaald koppel in het voorgeboorde gat aan de onderkant van het werkstuk geschroefd, zodat de vereiste binnendraad ontstaat.

Fig. 20 Tikken

Draadsnijden is een vormingsmethode om uitwendige draad op een staafwerkstuk te snijden met een matrijs.

Fig. 21 Inrijgen

Aan de ene kant hangt de nauwkeurigheid van het tappen en draadsnijden af van de precisie van de gebruikte tap of matrijs, terwijl het aan de andere kant ook afhangt van de ervaring van de operator die de taak uitvoert.

Voor een aantal niet-standaard binnendraadjes met een kleine diameter is schroefdraadtappen de enige haalbare bewerkingsmethode.

Tappen en draadsnijden kan handmatig of met behulp van machines zoals draaibanken, boren machines, tapmachines of draadsnijmachines.