Waarom is het kiezen van het juiste materiaal voor tandwielen zo cruciaal in engineering? Het kiezen van de juiste materialen zorgt ervoor dat tandwielen voldoen aan eisen zoals slijtvastheid, duurzaamheid en efficiëntie. In dit artikel worden verschillende tandwielmaterialen, hun eigenschappen en hun ideale toepassingen besproken, van staal tot niet-metalen opties. Lezers leren hoe ze het materiaal van de tandwielen kunnen afstemmen op specifieke omstandigheden, waardoor de prestaties en de levensduur worden geoptimaliseerd. Ontdek de belangrijkste factoren die van invloed zijn op deze cruciale beslissingen, zodat uw tandwielsystemen robuust en betrouwbaar worden.

Uit de faalwijzen van tandwielen blijkt duidelijk dat bij het ontwerp van tandwieloverbrengingen zorgvuldig rekening moet worden gehouden met de materiaaleigenschappen. Het tandoppervlak moet goed bestand zijn tegen slijtage, putcorrosie, adhesieve slijtage (vreten) en plastische vervorming, terwijl de tandwortel uitstekend bestand moet zijn tegen breuken.

Daarom kunnen de fundamentele vereisten voor tandwielmaterialen als volgt worden samengevat:

Om aan deze eisen te voldoen, maken tandwielontwerpers vaak gebruik van geavanceerde materialen en warmtebehandelingsprocessen. Bijvoorbeeld:

Bij de keuze van de juiste tandwielmaterialen en -behandelingen moet rekening worden gehouden met factoren zoals belastingsomstandigheden, bedrijfsomgeving, fabricageprocessen en kosteneffectiviteit. Geavanceerde oppervlaktetechnieken, zoals PVD-coatings (Physical Vapor Deposition), kunnen de oppervlakte-eigenschappen van tandwielen verder verbeteren voor extreme bedrijfsomstandigheden.

Staal is het meest gebruikte en veelzijdige materiaal voor de productie van tandwielen vanwege de uitzonderlijke combinatie van mechanische eigenschappen en verwerkingsmogelijkheden. De inherente taaiheid en slagvastheid maken het ideaal voor het weerstaan van de cyclische belasting en plotselinge schokken waar tandwielen in verschillende toepassingen vaak mee te maken krijgen.

Een van de belangrijkste voordelen van staal is dat het aanzienlijk verbeterd kan worden door warmtebehandeling of thermochemische processen. Deze behandelingen kunnen de mechanische eigenschappen van de tandwielen drastisch verbeteren, met name de oppervlaktehardheid en slijtvastheid, die cruciaal zijn voor de prestaties en de levensduur van de tandwielen. Bijvoorbeeld:

1. Gesmeed staal voor tandwielproductie

Gesmeed staal wordt veel gebruikt bij de productie van tandwielen vanwege de superieure mechanische eigenschappen en structurele integriteit. De keuze van de staalsoort hangt af van de specifieke tandwieltoepassing, waarbij koolstof- en gelegeerd staal met (0,15 - 0,60)% koolstof de meest gebruikelijke keuzes zijn. Deze materialen bieden een optimale balans tussen sterkte, taaiheid en bewerkbaarheid die essentieel zijn voor de tandwielprestaties.

Het gesmede staal dat wordt gebruikt bij de productie van tandwielen kan worden onderverdeeld in twee hoofdtypen op basis van de uiteindelijke hardheid van het tandoppervlak:

a) Zachte oppervlakte tandwielen:

Deze tandwielen worden meestal gemaakt van staal met een lager koolstofgehalte (0,15 - 0,30% C) en worden gebruikt in toepassingen waar een gemiddelde sterkte en uitstekende bewerkbaarheid vereist zijn. De tandoppervlakken blijven relatief zacht na de warmtebehandeling, waardoor ze gemakkelijker na het smeden bewerkt kunnen worden en goede slijtagekenmerken hebben.

b) Geharde tandwielen:

Deze tandwielen zijn gemaakt van staal met een gemiddeld tot hoog koolstofgehalte (0,30 - 0,60% C) of gelegeerd staal en ondergaan oppervlaktehardingsbehandelingen zoals carboneren, nitreren of inductieharding. Het resulterende harde tandoppervlak biedt een superieure slijtvastheid en vermoeiingssterkte, waardoor ze geschikt zijn voor toepassingen met hoge belasting en hoge snelheden.

Het is belangrijk op te merken dat voor tandwielen met te grote afmetingen of ingewikkelde geometrieën gieten de voorkeur kan krijgen boven smeden, omdat het smeedproces in zulke gevallen een economische of technische uitdaging kan vormen. De keuze tussen smeden en gieten hangt af van factoren zoals tandwielgrootte, complexiteit, productievolume en prestatievereisten.

2. Tandwielen met zacht tandoppervlak (hardheid 350 HBS):

Vanwege de gematigde vereisten voor sterkte, snelheid en nauwkeurigheid ondergaat de blanke tandwielkast een warmtebehandeling voordat deze wordt gesneden. Dit proces, meestal normaliseren of afschrikken en ontlaten, vergemakkelijkt het bewerken en verlengt de levensduur van het gereedschap door slijtage tijdens het snijden te verminderen.

Het tandwielslijpproces produceert dan direct het eindproduct.

Over het algemeen halen deze tandwielen een precisiegraad van 8 volgens de ISO-normen. Met precisiesnijtechnieken is het echter mogelijk om een hogere nauwkeurigheid van 7 te bereiken.

Dit type tandwielproductie wordt gekenmerkt door eenvoud, kosteneffectiviteit en productie-efficiëntie. De processtroom bestaat meestal uit:

De aanpak met zachte tandoppervlakken is bijzonder geschikt voor toepassingen waar geen extreme hardheid vereist is en biedt een balans tussen prestaties en produceerbaarheid.

3. Geharde tandwielen (hardheid 350 HBS en hoger):

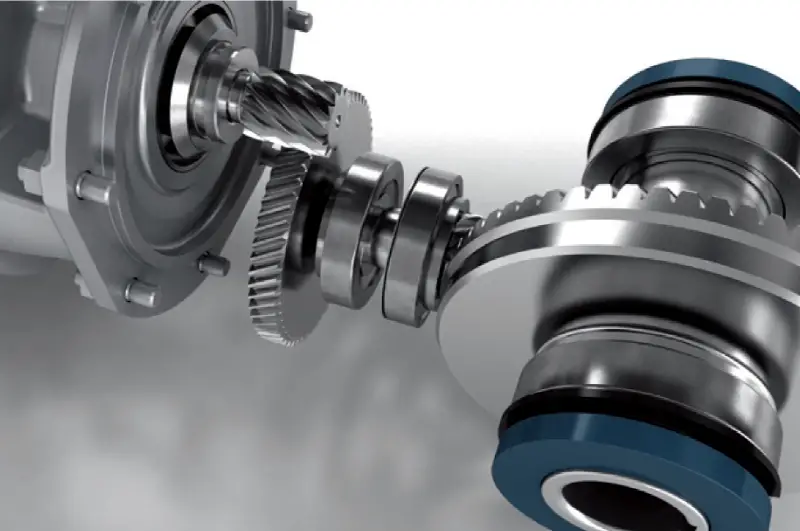

Deze tandwielen zijn cruciale onderdelen van hogesnelheids-, zware en precisiemachines, zoals geavanceerde bewerkingsmachines en luchtvaartmotoren. Hun uitzonderlijke prestaties worden toegeschreven aan een combinatie van superieure materiaaleigenschappen, een hoge tandsterkte en een hoge hardheid van het tandoppervlak (meestal tussen 58 en 65 HRC).

Het fabricageproces voor deze zeer nauwkeurige tandwielen verloopt meestal in drie stappen:

Deze volgorde maakt het mogelijk om een uitzonderlijke nauwkeurigheid te bereiken, met tandwielen die ISO-kwaliteitsklasse 5 of zelfs 4 bereiken. Het afwerkingsproces, met name het slijpen van de tandwielen, is essentieel om zulke hoge precisieniveaus te bereiken.

Er worden verschillende warmtebehandelingsmethoden gebruikt om de oppervlakte-eigenschappen van het tandwiel te verbeteren, waaronder:

De keuze van het materiaal en de warmtebehandelingsmethode hangt af van de specifieke toepassingseisen en de gewenste prestatiekenmerken.

Gelegeerd staal wordt overwegend gebruikt voor deze hoogwaardige tandwielen omdat het op maat gemaakt kan worden voor specifieke eigenschappen. Door zorgvuldig legeringselementen en hun verhoudingen te selecteren, kunnen fabrikanten de eigenschappen verbeteren:

Bovendien kunnen de mechanische eigenschappen en de oppervlaktehardheid door precieze warmtebehandeling of thermochemische processen worden geoptimaliseerd om aan veeleisende specificaties te voldoen.

Voor ruimtevaarttoepassingen die een hoge snelheid, zware belastbaarheid en minimale afmetingen en gewicht vereisen, worden gespecialiseerde gelegeerde staalsoorten gebruikt. Voorbeelden zijn 20CrMnTi en 20Cr2Ni4A, die een uitstekende balans bieden tussen sterkte, duurzaamheid en gewichtsefficiëntie.

De resulterende geharde tandwielen vertonen een hard tandoppervlak in combinatie met een taaie kern, wat een optimale combinatie van slijtvastheid en slagvastheid oplevert. Hierdoor zijn ze ideaal voor kritieke toepassingen waar betrouwbaarheid en prestaties van het grootste belang zijn.

4. Gietstaal

Gietstaal biedt een uitstekende slijtvastheid en hoge sterkte, waardoor het een waardevol materiaal is voor industriële toepassingen. Om de mechanische eigenschappen en microstructuur te optimaliseren, zijn warmtebehandelingen na het gieten echter essentieel. Gloeien en normaliseren zijn de primaire processen die worden toegepast op gietstalen onderdelen.

Gloeien houdt in dat het gietstaal tot een bepaalde temperatuur wordt verhit, deze temperatuur een bepaalde tijd vasthoudt en dan langzaam afkoelt. Dit proces vermindert interne spanningen, verbetert de vervormbaarheid en verbetert de bewerkbaarheid. Bij normaliseren daarentegen wordt het staal tot boven de kritieke temperatuur verhit en vervolgens met lucht afgekoeld. Deze behandeling verfijnt de korrelstructuur, verhoogt de sterkte en taaiheid en zorgt voor meer uniforme eigenschappen in het hele gietstuk.

Voor toepassingen die een nog hogere sterkte en hardheid vereisen, kan gietstaal worden gehard en ontlaten. Dit warmtebehandelingsproces in twee stappen is vooral gunstig voor grote tandwielen die worden blootgesteld aan hoge belastingen en slijtage. Quenching koelt het verhitte staal snel af, meestal in olie of water, om een harde martensitische structuur te vormen. Daaropvolgend ontlaten bij lagere temperaturen verlicht interne spanningen en verbetert de taaiheid, terwijl veel van de hardheid die tijdens het afschrikken werd bereikt, behouden blijft.

Grijs gietijzer wordt gekenmerkt door zijn unieke microstructuur met grafietvlokken in een parelmoer- of ferritische matrix. Deze structuur zorgt voor specifieke mechanische eigenschappen:

Grijs gietijzer wordt meestal gebruikt in toepassingen waarbij:

Gebruikelijke toepassingen zijn onder andere:

Bij het kiezen van grijs gietijzer voor een specifieke toepassing is het cruciaal om rekening te houden met de kwaliteit (bepaald door de treksterkte) en de specifieke belastingsomstandigheden om optimale prestaties en een lange levensduur te garanderen.

Om geluid en trillingen in tandwielsystemen te beperken, gebruiken ingenieurs vaak niet-metalen materialen voor het rondsel, terwijl ze staal of gietijzer gebruiken voor het grotere tandwiel. Gangbare niet-metalen opties zijn onder andere hoogwaardige polymeren zoals polyoxymethyleen (POM), polyamide (nylon) en fenolharsen (bijv. bakeliet). Deze materialen bieden uitstekende dempingseigenschappen, een lager gewicht en zelfsmerende eigenschappen, wat bijdraagt aan een stillere werking en een verbeterde efficiëntie.

De selectie van niet-metalen materialen voor tandwielen vereist een zorgvuldige afweging van factoren zoals belastbaarheid, bedrijfstemperatuur en omgevingsomstandigheden. Versterkte kwaliteiten van deze polymeren, bijvoorbeeld met glasvezels of koolstofvezels, kunnen de sterkte en maatvastheid aanzienlijk verbeteren, waardoor ze geschikt zijn voor veeleisende toepassingen.

Hoewel niet-metalen tandwielen veel voordelen bieden, moet het bijbehorende stalen of gietijzeren tandwiel nog steeds de juiste oppervlaktehardheid hebben om voldoende slijtvastheid en weerstand tegen putcorrosie te garanderen. De aanbevolen oppervlaktehardheid voor metalen tandwielen ligt meestal tussen 250 en 350 HBS (Brinell hardheidsschaal). Dit hardheidsbereik biedt een balans tussen slijtvastheid en taaiheid, wat essentieel is voor een langere levensduur van de tandwielen en betrouwbare prestaties.

Om de gewenste oppervlaktehardheid te bereiken, kunnen verschillende warmtebehandelingsprocessen worden toegepast, zoals inductieharden, carboneren of nitreren, afhankelijk van het specifieke materiaal en de toepassingsvereisten. Daarnaast kunnen oppervlaktebehandelingen zoals shotpeening de weerstand tegen vermoeiing en de spanningsverdeling over de tandwieltanden verder verbeteren.

De selectie van tandwielmaterialen is een kritisch proces dat door meerdere factoren wordt beïnvloed. De volgende belangrijke overwegingen moeten deze selectie leiden:

Het materiaal van het vistuig moet afgestemd zijn op de specifieke operationele vereisten:

De operationele omgeving en prestatievereisten moeten de belangrijkste overwegingen zijn bij de materiaalselectie.

Gelegeerd staal geniet de voorkeur voor tandwielen die worden blootgesteld aan hoge snelheden, zware belastingen en aanzienlijke impactkrachten vanwege hun superieure sterkte, taaiheid en weerstand tegen vermoeiing.

Aerospace tandwielen vereisen hoogsterkte gelegeerd staal met oppervlaktehardingsbehandelingen om de vermogensdichtheid te maximaliseren en het gewicht te minimaliseren.

Door deze factoren zorgvuldig te overwegen, kunnen ingenieurs de meest geschikte tandwielmaterialen kiezen voor optimale prestaties, een lange levensduur en betrouwbaarheid in diverse toepassingen.

Concluderend kan worden gesteld dat de keuze van een tandwiel sterk afhankelijk is van de specifieke toepassing en bedrijfsomgeving. Verschillende gebruikssituaties vereisen verschillende overwegingen, waarbij de materiaalkeuze in elk scenario een cruciale rol speelt.

Bij het ontwerpen van tandwielen moet zorgvuldig aandacht worden besteed aan de materiaalselectie om optimale prestaties, een lange levensduur en betrouwbaarheid te garanderen. Factoren zoals belastbaarheid, slijtvastheid, bedrijfstemperatuur, corrosiebestendigheid en kosteneffectiviteit moeten allemaal in aanmerking worden genomen. Koolstofstaal kan bijvoorbeeld geschikt zijn voor algemene tandwielen, terwijl speciale legeringen of zelfs niet-metalen materialen zoals hoogwaardige polymeren nodig kunnen zijn voor extreme omstandigheden.

Bovendien zal de beoogde functie van de tandwielen binnen een systeem, of het nu gaat om krachtoverbrenging, precisiepositionering of geluidsreductie, de materiaal- en ontwerpkeuzes verder beïnvloeden. Door de materialen en ontwerpen van de tandwielen nauwkeurig af te stemmen op hun specifieke toepassingen, kunnen ingenieurs tandwielen maken die niet alleen praktisch en duurzaam zijn, maar ook zeer efficiënt en op maat gemaakt om uit te blinken in hun beoogde rol.