Heb je je ooit afgevraagd hoe de juiste snijvloeistof je bewerkingsproces kan veranderen? Dit artikel gaat in op de essentie van het selecteren van snijvloeistoffen voor CNC-verspaning en benadrukt hun invloed op de standtijd, oppervlaktekwaliteit en efficiëntie. Ontdek praktische tips en inzichten om uw bewerkingen te verbeteren en superieure resultaten te behalen.

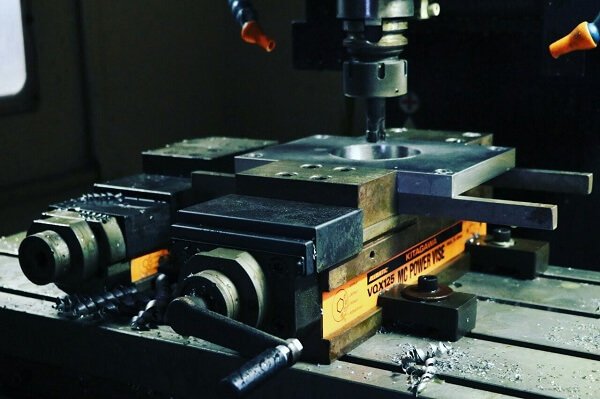

Bij mechanisch snijden zijn er verschillende methoden die gebruikt worden bij het gebruik van CNC-bewerkingsmachines, waaronder draaien, frezen, boren en kotteren. De hoeveelheid verwijderd materiaal wordt verdeeld in drie categorieën: voorbewerken, halfafwerking en afwerking.

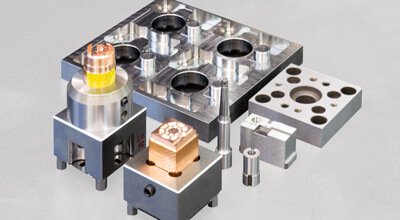

De gebruikte materialen voor snijgereedschap kunnen worden ingedeeld in vijf soorten: hogesnelheidsstaal, harde legeringen, keramiek, diamant en kubisch boornitride.

De gebruikte gereedschapsmachines kunnen worden onderverdeeld in vier categorieën: gereedschappen die snijvloeistoffen op oliebasis nodig hebben, gereedschappen die dat niet nodig hebben, gereedschappen voor de productie van kleine series uit één stuk en productielijnen voor serieproductie of automatische productie (flexibele productiesystemen).

Het is belangrijk om op te merken dat verschillende snijmethoden verschillende snijeigenschappen hebben voor hetzelfde metaal en kunnen resulteren in verschillende niveaus van bewerkingsmoeilijkheden.

Wanneer je bijvoorbeeld Q235 koolstofstaal als materiaal, kan het een uitdaging zijn om schroefdraad te bewerken met de gewenste kwaliteitsindex voor oppervlakteruwheid. Afwerking is een grotere uitdaging dan opruwen.

Moeilijke snijprocessen vereisen vaak snijvloeistoffen van hogere kwaliteit. Het juiste gebruik van snijvloeistof kan de verwerkingskwaliteit garanderen, de levensduur van het gereedschap verlengen en de verwerkingsefficiëntie verbeteren.

Bij het scheiden van voorbewerken en nabewerken in een CNC-machine gereedschap of wanneer het werkstuk niet op één machine wordt afgewerkt, kunt u de snijvloeistof kiezen op basis van de kenmerken voor opruwen en nabewerken.

Tijdens voorbewerking resulteren een grote snijdiepte en voeding in een aanzienlijke snijweerstand en hitte. Hierdoor vervormt het werkstuk en slijt het gereedschap door de verhoogde warmteoverdracht.

Gebruik een snijvloeistof op waterbasis met een hoog debiet die voornamelijk koelt en wat smerende, reinigende en roestwerende effecten heeft.

Bij het frezen of bewerken van onregelmatige vormen, ongelijke marges en intermitterende bewerkingen is de snijsnelheid lager en is de impact van schokken en trillingen op het gereedschap en werkstuk groter dan de snijdwarmte. De snijvloeistof moet een uitgebalanceerd smerend en koelend effect hebben.

Als de omstandigheden het toelaten, kunt u interne vloeistoftoevoergaten gebruiken in de binnenste boorstaaf, het kottermes en de boorkop. groeven mes voor het bewerken van gaten, of gebruik druk en spuittoevoer voor ruwe bewerking van moeilijk te bewerken materialen voor betere resultaten.

Over het algemeen zijn de bewerkingstoleranties voor voorbewerkte werkstukken groot en de nauwkeurigheidseisen voor oppervlakteruwheid zijn niet hoog bij het verwerken van moeilijk te bewerken materialen en non-ferrometalen.

Daarom kunnen emulsies op waterbasis met extreme druk worden gebruikt zonder hoge chemische componenten in de snijvloeistof. Bij het ruwgieten van gietijzer en brosse non-ferrometalen is een veel voorkomend kenmerk het afbrokkelen van spanen tijdens het snijden.

Gerelateerde lectuur: Ferro- vs Non-ferrometalen

De fijne spaanders worden vloeibaar wanneer ze in contact komen met de snijvloeistof, en de meeste zullen bezinken wanneer de snijvloeistof door de snijvloeistoftank circuleert.

Sommige spanen stromen echter met de snijvloeistof mee en verzamelen zich in kleine delen van de snijvloeistofleiding, waardoor de koelmond verstopt kan raken en de spanen aan de bewegende delen van de machine blijven kleven, zoals het geleiderailpaar.

Bovendien reageert de snijvloeistof chemisch met bepaalde componenten in het gietijzer, waardoor de prestaties van de snijvloeistof verslechteren.

Vanwege de uitdagingen die snijvloeistoffen met zich meebrengen, worden ze over het algemeen vermeden. Als de omstandigheden het toelaten, kan een stofafzuiging worden gebruikt om stof, fijne spaanders en wat hitte te verwijderen om hun impact te verminderen.

Als er snijvloeistof nodig is, wordt snijvloeistof op waterbasis aanbevolen. Het is belangrijk om de snijvloeistof goed te filteren en te zuiveren om te voorkomen dat de concentratie afneemt.

Tijdens voorbewerking is de concentratie van de snijvloeistof meestal lager dan tijdens afwerking.

Afwerking kan worden ingedeeld in afwerken met hoge snelheid en afwerken met lage snelheid op basis van de snijsnelheid.

Tijdens het nabewerken met hoge snelheid kan het gebruik van snijvloeistof op oliebasis de oppervlaktekwaliteit van het werkstuk verbeteren en de levensduur van het gereedschap verlengen. De minerale olie die erin zit, heeft echter een lage viscositeit en vlampunt en produceert vaak oliedampen, olienevel en oliedampen die giftige bestanddelen kunnen afgeven, waardoor de productieomgeving wordt aangetast en de lichamelijke en geestelijke gezondheid van de operator wordt geschaad.

Daarom is het bij hogesnelheidsafwerking het beste om een snijvloeistof op waterbasis te gebruiken met een emulsie of micro-emulsie die additieven voor extreme druk bevat, en de concentratie moet hoger zijn dan bij ruw bewerken.

Bij afwerken met lage snelheid is de snijtemperatuur laag en zullen deze problemen zich minder snel voordoen.

Om de nauwkeurigheid van het werkstuk te behouden, moet snijvloeistof op oliebasis worden gebruikt.

Vergeleken met opruwen is de snijsnelheid tijdens het nabewerken hoger. De snijdwarmte door spaanvervorming is lager dan de snijdwarmte door wrijving op de flank van het gereedschap en de snijkracht is kleiner.

Zelfs tijdens het snijden met hoge snelheid is de thermische vervorming van het werkstuk door de snijdwarmte niet zo uitgesproken als bij ruw bewerken.

De belangrijkste reden voor het gebruik van snijvloeistoffen in snijwerktuigen is om slijtage aan de flanken van het gereedschap te verminderen.

Tijdens het nabewerken is de relatieve snijsnelheid hoog en is de temperatuur op het moment dat de spaan van het werkstuk wordt verwijderd erg hoog.

Zelfs met het gebruik van snijvloeistof, als de vloeistof een slechte permeabiliteit heeft of onvoldoende druk, zal het niet genoeg doordringen in het snijgebied, waardoor het gereedschap zeer gevoelig zal zijn voor flankslijtage.

Zelfs als het gereedschap nog gebruikt kan worden, zal de oppervlakteruwheidskwaliteit van het werkstuk niet aan de eisen voldoen en moet het gereedschap toch vervangen worden.

Daarom is het belangrijk om tijdens het nabewerken snijvloeistof met een goede smering en doorlaatbaarheid te gebruiken om de levensduur van het gereedschap te verlengen en de kwaliteitseisen voor de bewerkingsnauwkeurigheid en oppervlakteruwheid van het werkstuk te garanderen.

Voor het met lage snelheid afwerken van ferromaterialen kan actieve extreem hoge druk snijolie worden gebruikt. Voor het met lage snelheid afwerken van non-ferrometalen moet niet-reactieve extreme-druk snijolie worden gebruikt.

Voor het met hoge snelheid afwerken van non-ferrometalen kan een emulsie met inactieve extremedrukadditieven worden gebruikt.

Bij CNC-verspaning bestaat gatbewerking voornamelijk uit boren, ruimen, binnengaten draaien op een draaibank en kotteren op een kottermachine.

Door de uitdagingen van spaanafvoer en warmteafvoer heeft het gereedschap (de staaf) een slechte stijfheid en is de snijsnelheid voor het bewerken van gaten lager en moeilijker dan voor het bewerken van buitencontouren.

Bij het boren wordt meestal een algemene spiraalboorDit wordt beschouwd als voorbewerken.

Spaanders verwijderen is moeilijk tijdens borenen het is een uitdaging om de snijhitte af te voeren, waardoor het blad vaak zacht wordt en de levensduur en verwerkingsefficiëntie van de boor worden beïnvloed.

Het gebruik van een snijvloeistof met goede prestaties kan de levensduur van de boor aanzienlijk verlengen en de productiviteit aanzienlijk verhogen.

Meestal wordt een extreme druk emulsie of extreme druk synthetische snijvloeistof gebruikt. Deze laatste heeft een lage oppervlaktespanning, een goede permeabiliteit en kan de boor snel afkoelen, waardoor deze zeer effectief is in het verlengen van de standtijd en het verbeteren van de verwerkingsefficiëntie.

Voor moeilijk te snijden materialen zoals roestvrij staal en hittebestendige legeringen kunnen snijoliën met een lage viscositeit en extreme druk worden gebruikt.

Bij het boren, of het nu gaat om normaal boren of boren in een diep gat, genereren slechte omstandigheden voor warmteafvoer veel snijhitte. De richting van de spaanafvoer is tegengesteld aan de aanvoerrichting van de boor, en de snijvloeistof moet de boor binnendringen om te smeren, te koelen en te helpen bij de spaanafvoer.

De snijvloeistof moet een goede permeabiliteit hebben en de methode van vloeistoftoevoer, het debiet en de druk moeten ook aan de eisen voldoen.

Als het gaat om het verbeteren van indicatoren voor de levensduur van boren, zijn snijvloeistoffen op oliebasis over het algemeen beter dan snijvloeistoffen op waterbasis en zijn micro-emulsies onder extreme druk in snijvloeistoffen op waterbasis het beste.

Van alle snijvloeistoffen heeft actieve zwavelhoudende olie met een lage viscositeit in snijvloeistoffen op oliebasis de beste algemene prestaties.

Ruimen is een middelmatig tot laagtoerige nabewerking, dus bij het ruimen van een gat moet rekening worden gehouden met twee kwaliteitsindicatoren: de maatnauwkeurigheid en de nauwkeurigheid van de oppervlakteruwheid van het geruimde gat, en de levensduur en houdnauwkeurigheid van de ruimer.

Als het gaat om het regelen van de poriëndiameterindex, vergroten snijvloeistoffen op oliebasis allemaal de poriëndiameter, waarbij minerale olie de poriëndiameter groter maakt, extreme druk snijolie deze kleiner maakt en actieve gezwavelde en gechloreerde olie deze het kleinst maakt.

Snijvloeistoffen op waterbasis verkleinen de poriegrootte, waarbij zwavelhoudende micro-emulsies onder extreme druk en micro-emulsies de poriegrootte minimaliseren, waarbij de emulsie in het midden ligt en synthetische snijvloeistof het kleinst is.

Daarom moet, om de grootte van het ruimergat te controleren, bij het gebruik van een nieuwe ruimer, snijvloeistof op waterbasis worden gebruikt om het uitzetten van het gat te bemoeilijken. Als de ruimer tot op zekere hoogte versleten is, kan snijvloeistof op oliebasis worden gebruikt om het gat iets uit te zetten.

Als het gaat om het verminderen van de oppervlakteruwheid van het geruimde gat, is snijvloeistof op waterbasis beter dan snijvloeistof op oliebasis.

Van de snijvloeistoffen op oliebasis heeft actief gezwavelde gechloreerde olie het beste effect, gevolgd door chloorhoudende extreme-drukolie, gemengde minerale olie en zuivere minerale olie die het slechtst werken.

Van de snijvloeistoffen op waterbasis hebben emulsies, micro-emulsies en micro-emulsies onder extreme druk met zwavel in principe hetzelfde effect en heeft synthetische snijvloeistof het slechtste effect.

Als het gaat om het beheersen van de levensduur van de ruimer, presteren inactieve extreme druk snijolie en anti-wrijving snijolie in snijvloeistof op oliebasis het beste.

Van de snijvloeistoffen op waterbasis heeft synthetische snijvloeistof het slechtste effect.

Het draaien van binnenboringen en kotteren, met uitzondering van vlottend kottergereedschap, zijn beide enkelzijdige snijbewerkingen.

De omstandigheden voor warmteafvoer zijn slechter dan voor buitenste cirkels.

Bij het gebruik van snijvloeistof, zoals bij boren en ruimen, moeten het debiet en de druk voldoende worden verhoogd.

Draadbewerking is een soort vormingsproces.

Bij het tappen en instellen van schroefdraad valt het onder de categorie van snijden met meerdere randen en lage snelheid.

Door het snijmateriaal dat de snijkant omgeeft, is het snijmoment aanzienlijk en is spaanafvoer een uitdaging.

Als de spanen niet op de juiste manier worden verwijderd, ontstaat er warmteophoping, waardoor de spanen verstopt raken en gaan trillen, wat leidt tot slijtage van het gereedschap.

De tapomstandigheden zijn bijzonder veeleisend, omdat de spaanafvoerruimte smal is, waardoor spanen moeilijk breken en wegvloeien. Dit resulteert in een hoge snijkracht en wrijvingskracht, waardoor het risico op tapbreuk toeneemt.

Om deze problemen te beperken, is het essentieel om een snijvloeistof te gebruiken met zowel een lage wrijvingscoëfficiënt als een goede permeabiliteit. Dit vermindert de wrijvingsweerstand op het gereedschap en verlengt de levensduur.

Bij het snijden van ferrometalen wordt over het algemeen aanbevolen om snijvloeistoffen op oliebasis te gebruiken die een hoog gehalte zwavel- en chlooradditieven bevatten, met een lage viscositeit en een goede permeabiliteit.

Bij het gebruik van snelstaal voor het met lage snelheid draaien van schroefdraad zijn de criteria voor het kiezen van een snijvloeistof dezelfde als die voor tappen en hulzendraad.

Bij het draaien van schroefdraad met hardmetalen gereedschap is de snijsnelheid hoog, de slagkracht aanzienlijk, de snijtemperatuur hoog en het snijvlak klein. Dit resulteert in een hoge snijkracht en het schroefdraadprofiel moet nauwkeurig zijn om problemen met de oppervlaktekwaliteit van de schroefdraad, zoals spaanophoping en kalkdoorns, te voorkomen.

Om de hoge levensduur van het gereedschap te behouden, is het cruciaal om een snijvloeistof te hebben die voldoende koeling, smering en penetratie biedt.

In dit geval is het beter om een snijvloeistof op waterbasis te gebruiken die additieven voor extreme druk bevat.

Om schade door ongelijkmatige verhitting van het gereedschap te voorkomen, wordt droog snijden vaak gebruikt bij het snijden met hardmetalen gereedschap.

Voor maximale efficiëntie, uitgebreide kostenbesparingen en optimale bewerkingskwaliteit is het echter het beste om snijvloeistof te gebruiken bij het werken op CNC werktuigmachines.

Bij het gebruik van hardmetalen gereedschappen voor machinale bewerking worden meestal snijvloeistoffen op waterbasis gebruikt als de snijsnelheid relatief hoog is. Het is belangrijk om een hoog debiet te handhaven en de uitlijning van de sproeier met de snijpositie zorgvuldig te controleren.

Voor het snijden met lage snelheden met gereedschappen van hoge snelheidsstaal worden meestal smerende snijvloeistoffen op oliebasis gebruikt.

Het gebruik van keramisch, cermet, diamant en kubisch boornitride gereedschap is voornamelijk geschikt voor hoge snelheid snijden, droog snijden en harde snijmethodes, en snijvloeistof is niet altijd nodig.

Om echter te hoge snijtemperaturen te voorkomen, worden in de meeste gevallen snijvloeistoffen gebruikt bij het gebruik van deze gereedschappen.

Vanwege hun hoge snijsnelheid worden snijvloeistoffen op waterbasis aanbevolen bij gebruik van deze gereedschappen.

Bij de keuze van de snijvloeistof moet rekening worden gehouden met meerdere factoren, zoals het machinegereedschap, het snijgereedschap en het bewerkingsproces. Het type snijvloeistof, op oliebasis of op waterbasis, wordt bepaald aan de hand van veiligheids- en afvalvloeistofverwerkingsbeperkingen.

Als brandpreventie en veiligheid prioriteit hebben, moeten snijvloeistoffen op waterbasis worden overwogen. Bij het kiezen van vloeistoffen op waterbasis moet rekening worden gehouden met afvalemissies en bedrijven moeten afvalverwerkingsinstallaties hebben. Voor sommige bewerkingen, zoals slijpen, zijn snijvloeistoffen op waterbasis meestal de enige keuze. Voor bewerkingsprocessen met hardmetalen gereedschappen wordt meestal de voorkeur gegeven aan snijvloeistoffen op oliebasis.

Voor hogesnelheidsmachines die het gebruik van snijvloeistoffen op oliebasis verplicht stellen, is het niet aan te raden om over te schakelen op een op waterbasis omdat dit de prestaties van de machine kan beïnvloeden. Na afweging van deze factoren kan het juiste type snijvloeistof worden gekozen. Zodra het primaire type snijvloeistof is bepaald, kan een tweede selectie worden gemaakt op basis van de bewerkingsmethode, vereiste nauwkeurigheid, oppervlakteruwheid en andere factoren. Als de gekozen snijvloeistof niet aan de verwachtingen voldoet, moet deze opnieuw worden beoordeeld, de oorzaak van het probleem worden opgespoord en gecorrigeerd en een definitieve beslissing worden genomen.

Er is een grote verscheidenheid aan snijvloeistoffen beschikbaar, maar een verkeerde keuze kan leiden tot nadelige resultaten. Snijvloeistoffen op waterbasis moeten in de volgende situaties worden gekozen:

Snijvloeistoffen op oliebasis moeten worden overwogen in de volgende situaties:

Het juiste gebruik van snijvloeistoffen speelt een cruciale rol bij het verbeteren van de bewerkingsefficiëntie, het verbeteren van de bewerkingskwaliteit, het verlengen van de standtijd en het verlagen van de totale kosten tijdens het NC-snijden.

Snijvloeistoffen kunnen echter gezondheidsrisico's opleveren voor de operator en bijdragen aan milieuvervuiling door het verwijderen en lozen van afvalvloeistoffen.

Ter ondersteuning van groene productie is het belangrijk voor operators om alternatieve methoden te onderzoeken die het gebruik van snijvloeistoffen minimaliseren of elimineren.

De industrie en onderzoeksorganisaties moeten doorgaan met het ontwikkelen van snijvloeistoffen met verbeterde prestaties, groene eigenschappen, veelzijdigheid en betaalbaarheid om aan de behoeften van gebruikers te voldoen.

Managers, procestechnici en operators van bewerkingsmachines moeten op de hoogte blijven en het gebruik van nieuwe, milieuvriendelijke snijvloeistoffen en koel- en smeertechnologieën in de productie actief promoten. Dit zorgt ervoor dat in de praktijk de meest geschikte snijvloeistoffen en technologieën worden gebruikt.