Heb je je ooit afgevraagd hoe ingewikkelde metalen ontwerpen in auto's en vliegtuigen tot leven komen? Dit artikel verkent de fascinerende wereld van buig- en groeftechnieken voor plaatmetaal en onthult hoe deze processen de complexe, gladde en precieze metalen onderdelen vormen die we elke dag zien. Bereid je voor op het ontdekken van de geheimen achter foutloze buigingen en verbluffend metaalwerk!

Plaatbewerking is een essentieel onderdeel van mechanische bewerking en speelt een centrale rol in industrieën zoals de ruimtevaart, consumentenapparatuur, de automobielindustrie en de productie van liften. De veelzijdigheid en wijdverspreide toepassing van plaatwerkonderdelen onderstrepen het belang ervan in deze sectoren.

Buigen, een fundamenteel vormproces in plaatbewerking, is cruciaal voor het bereiken van de gewenste vormen en geometrieën. De kwaliteit van het buigen heeft een directe invloed op de maatnauwkeurigheid, structurele integriteit en esthetische aantrekkingskracht van het eindproduct. Daarom is de precieze controle over de vormafmetingen en hoeken tijdens het buigen een aandachtspunt geworden in onderzoek en ontwikkeling van geavanceerde productietechnologieën.

Naarmate de wereldeconomieën vooruitgaan en de verwachtingen van de consument evolueren, neemt de vraag naar geraffineerde designelementen in plaatstalen producten toe. Ingewikkelde en complexe vormen in metaalplaatdecoraties tonen niet alleen de expertise van de ontwerper en de naleving van de hedendaagse esthetiek, maar dienen ook als een belangrijke onderscheidende factor bij het aantrekken van veeleisende klanten.

Moderne plaatbewerking moet voldoen aan strenge technische eisen, waaronder:

Traditionele afkantpersen zijn weliswaar effectief voor veel toepassingen, maar hebben hun beperkingen om aan deze strenge normen te voldoen. Dit heeft geleid tot de ontwikkeling en toepassing van innovatieve technieken zoals de groevenbuigtechnologie in plaatbewerking. Groeven maken een nauwkeurigere controle over het buigproces mogelijk, vooral bij complexe geometrieën en krappe toleranties.

Dit artikel gaat in op de onderscheidende kenmerken van groeftechnieken en onderzoekt verschillende methoden voor het implementeren van groeven in plaatbewerking. Verder worden strategieën onderzocht om de nauwkeurigheid van afmetingen en hoeken tijdens het buigproces te garanderen, waarbij de uitdagingen van de steeds veeleisender productspecificaties en kwaliteitsnormen in de moderne productie worden aangepakt.

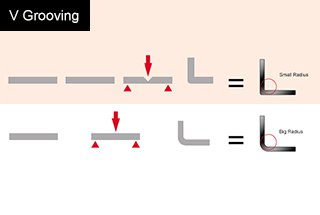

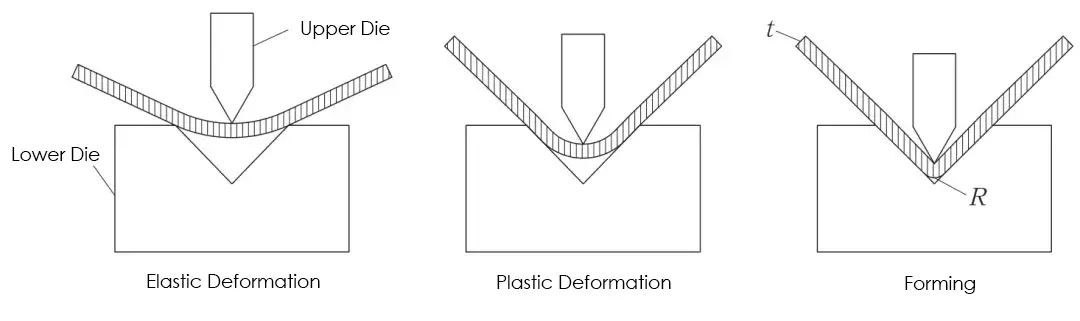

Fig.1 Buigvormproces

De traditionele buigmethode in plaatbewerking maakt gebruik van de precieze toepassing van kracht tussen de bovenste stempel en de onderste matrijs van een afkantpers. Dit proces veroorzaakt een gecontroleerde vervorming in het plaatwerkstuk.

Tijdens het buigen wordt het plaatmateriaal door de opening van de onderste matrijs geperst door de dalende bovenste stempel. Het materiaal ondergaat een complexe spanning-rek transformatie, waarbij de overgang plaatsvindt van aanvankelijke elastische vervorming naar permanente plastische vervorming wanneer de toegepaste kracht de vloeigrens van het materiaal overschrijdt.

De uiteindelijke buighoek wordt voornamelijk bepaald door de indringdiepte van de bovenste pons in de holte van de onderste matrijs. Een kritische overweging in dit proces is het handhaven van een minimale buigradius (R) die gelijk is aan of groter is dan de plaatdikte (t), zoals geïllustreerd in figuur 1. Deze relatie is cruciaal om materiaalbreuk te voorkomen en een consistente productkwaliteit te garanderen. Deze relatie is cruciaal om materiaalbreuk te voorkomen en een consistente productkwaliteit te garanderen.

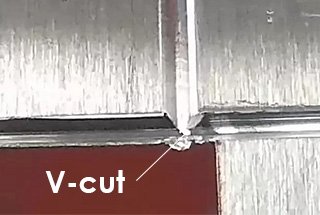

De veranderende eisen van de moderne productie hebben echter de grenzen van de traditionele buigtechnieken verlegd. Steeds complexere werkstukgeometrieën, zoals die zijn afgebeeld in afbeelding 2, brengen uitdagingen met zich mee waar conventionele buigmethoden moeite mee hebben. Een belangrijke beperking is de moeilijkheid om de buigradius nauwkeurig te regelen, wat vooral problematisch is als er niet gecentreerd gebogen moet worden om aan strenge technische specificaties te voldoen.

Deze beperkingen hebben geleid tot de ontwikkeling van geavanceerde buigtechnieken, waaronder groefbuigen als veelbelovende oplossing naar voren is gekomen. Deze innovatieve benadering biedt een verbeterde controle over het buigproces, waardoor complexe vormen met een grotere precisie en herhaalbaarheid kunnen worden vervaardigd.

Fig.2 Plaatwerkonderdelen met een complexe vorm

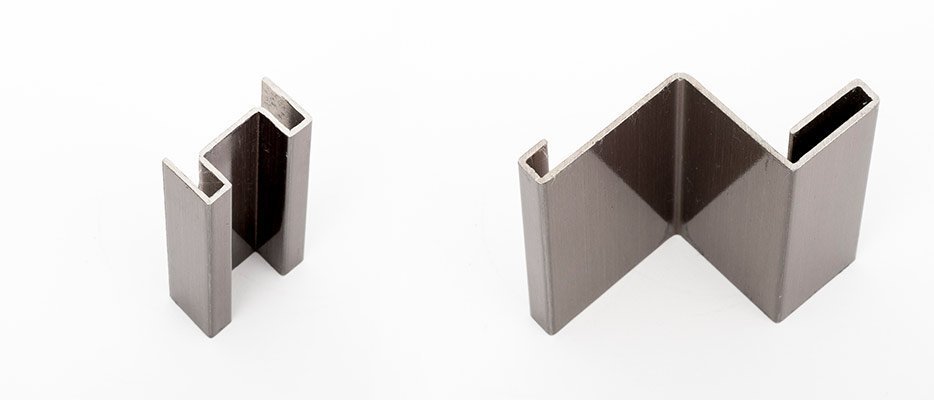

Groevenbuigen is een geavanceerde metaalvormingstechniek waarbij een groefmachine een precieze V-vormige sleuf creëert langs de beoogde buiglijn van een plaatwerkstuk. Deze gegroefde plaat wordt dan gebogen op een afkantpers om specifieke geometrische vereisten te bereiken.

De belangrijkste kenmerken van het groefbuigproces zijn onder andere:

1. Minimale buigradius en afwezigheid van oppervlaktevervorming

Bij conventioneel buigen is de minimaal haalbare buigradius recht evenredig met de materiaaldikte. Dikkere platen resulteren inherent in grotere buigradii. Groefbuigen verandert deze relatie echter aanzienlijk:

Deze eigenschappen maken groefbuigen ideaal voor hoogwaardige architecturale en designtoepassingen in luxe hotels, financiële instellingen, commerciële complexen en moderne luchthavens, waar strenge esthetische eisen scherpe hoeken, naadloze oppervlakken en geen zichtbare buigartefacten vereisen.

2. Lagere eisen aan het tonnage van de afkantpers

De kracht die nodig is om plaatstaal te buigen, is voornamelijk een functie van de materiaaldikte, de vloeigrens en de buighoek. Groefbuigen biedt in dit opzicht aanzienlijke voordelen:

3. Verbeterde vervormbaarheid voor complexe geometrieën

Het buigen van groeven breidt het aantal mogelijke onderdeelgeometrieën uit:

4. Nauwkeurige terugveringsregeling

Terugvering, het elastische herstel van materiaal na het buigen, is een belangrijke uitdaging bij het plaatvormen. Groefbuigen biedt unieke voordelen bij het beheersen van dit fenomeen:

Concluderend kan gesteld worden dat het buigen van groeven een zeer gespecialiseerde metaalvormingstechniek is die superieure controle biedt over de geometrie van de buiging, de oppervlaktekwaliteit en het materiaalgedrag. De toepassing ervan kan de productiemogelijkheden aanzienlijk verbeteren, vooral voor hoogprecieze, esthetisch kritische componenten in industrieën variërend van architecturaal metaalwerk tot geavanceerde ruimtevaarttoepassingen.

Bij de productie van plaatstaal worden de portaalschaafmachine en de groefmachine voor metalen platen vaak gebruikt om V-vormige sleuven in de metalen plaat te maken.

Plaats de gebogen plaat in de groefmachine voor uitlijning en voer de plaatdikte in voor automatisch groeven.

Tijdens de groefprocesEr moet aandacht worden besteed aan de volgende twee aspecten.

De relatie tussen groefdiepte en restdikte is kritisch bij het bewerken van platen, vooral bij buigtoepassingen. Deze correlatie wordt bepaald door de aanvankelijke plaatdikte en de gewenste uiteindelijke eigenschappen.

In overeenstemming met de standaard buigtechnieken in de industrie wordt een minimale restdikte vastgesteld om de structurele integriteit te behouden. Deze waarde is standaard ingesteld op 0,8 mm, met een absoluut minimum van 0,3 mm om de stabiliteit van het materiaal te garanderen en breuk tijdens de daaropvolgende buigbewerkingen te voorkomen.

Het aantal groeven en hun respectievelijke dieptes worden dan berekend op basis van de oorspronkelijke plaatdikte, rekening houdend met de vooraf bepaalde restdikte. Deze zorgvuldige planning is essentieel om nauwkeurige bochten te maken en tegelijkertijd de materiaalspanning te minimaliseren.

Om de vorming van metaalbramen te beperken en de levensduur van het gereedschap te verlengen, is het cruciaal om de snijsnelheid te controleren. Een te hoge voeding kan leiden tot een slechte oppervlakteafwerking, verhoogde slijtage van het gereedschap en mogelijke beschadiging van het werkstuk. De beste werkwijze is om de eerste groefdiepte niet groter te maken dan 0,8 mm en minimaal twee snijgangen te gebruiken. Groeven in één arbeidsgang worden over het algemeen afgeraden vanwege het verhoogde risico op materiaalvervorming en slechte kwaliteit.

Bij het bewerken van een 1,2 mm dikke roestvaststalen plaat met een beoogde resterende dikte van 0,5 mm na het groeven, wordt bijvoorbeeld een aanpak in twee stappen aanbevolen:

Deze progressieve snijstrategie resulteert in de gewenste restdikte van 0,5 mm terwijl de vorming van metaalbramen tot een minimum wordt beperkt, zoals geïllustreerd in afbeelding 3. Deze methode zorgt voor een optimale materiaalverwijdering, vermindert de thermische spanning en verbetert de algemene kwaliteit van het werkstuk.

Door deze richtlijnen te volgen en zorgvuldig rekening te houden met de wisselwerking tussen groefdiepte en restdikte, kunnen fabrikanten superieure buigresultaten behalen, de levensduur van het gereedschap verlengen en een hoge productie-efficiëntie behouden.

Fig.3 Groefeffect

Het v-groefproces is nauw verbonden met het fenomeen van terugvering bij het buigen van plaatmetaal. Tijdens het buigen ondergaat plaatmetaal een elastisch-plastische vervorming, waardoor het de neiging heeft om gedeeltelijk terug te keren naar zijn oorspronkelijke vorm bij het wegnemen van de belasting. Dit terugveringseffect leidt tot afwijkingen in de uiteindelijke buighoek, die moeten worden gecompenseerd in het groefproces.

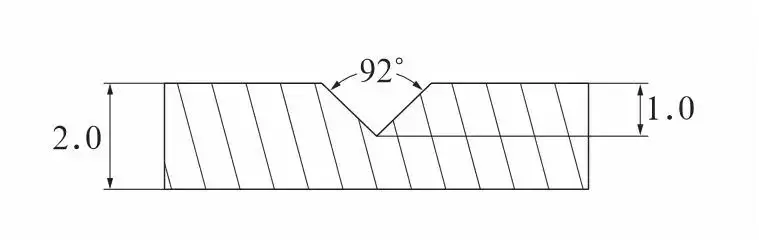

Om nauwkeurige buighoeken in het afgewerkte werkstuk te verkrijgen, wordt de v-groefhoek strategisch ingesteld om de verwachte terugvering tegen te gaan. Over het algemeen is de v-groefhoek 1-2° groter dan de gewenste uiteindelijke buighoek. Deze overcompensatie houdt rekening met het elastische herstel van het materiaal.

Wanneer bijvoorbeeld een 90° bocht in het werkstuk wordt nagestreefd, wordt de v-groefhoek meestal ingesteld op 92° (zie afbeelding 4). Dit verschil van 2° houdt rekening met de terugvering die optreedt tijdens de daaropvolgende buigbewerking, wat resulteert in de gewenste hoek van 90° na elastisch herstel.

De doeltreffendheid van deze compensatietechniek wordt geïllustreerd in figuur 5, die laat zien hoe de initiële overgroef met succes de hoekfout vermindert die wordt veroorzaakt door terugvering tijdens het buigen. Deze aanpak zorgt ervoor dat het uiteindelijke gebogen onderdeel de gespecificeerde hoekprecisie bereikt.

Het is belangrijk op te merken dat de exacte compensatiehoek kan variëren afhankelijk van factoren zoals materiaaleigenschappen, plaatdikte en buigradius. In sommige gevallen kunnen empirische tests of eindige elementenanalyses nodig zijn om de optimale groefhoek te bepalen voor specifieke toepassingen en materialen.

Fig.4 Groefhoek en -diepte

Fig.5 Vervorming en controle terugslageffect

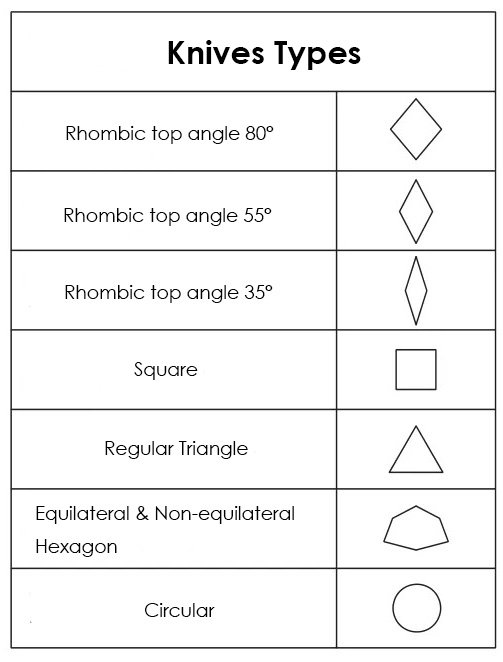

Groefmessen zijn essentieel gereedschap bij metaalbewerking, vooral in HVAC-kanalen en plaatbewerking. Ze zijn voornamelijk onderverdeeld in vier hoofdtypen: ruitvormige bovenhoek, vierkante, driehoekige en cirkelvormige groefmessen (Afbeelding 6). Elk type is ontworpen voor specifieke groeftoepassingen en groefhoeken.

De keuze van de juiste groefmessen is cruciaal om een precieze en efficiënte v-groefvorming te bekomen. De belangrijkste factor bij de meskeuze is de verhouding tussen de meshoek en de gewenste v-groefhoek. Als algemene regel geldt dat de meshoek kleiner moet zijn dan de beoogde v-groefhoek om een goede materiaalafname en groefvorming te garanderen.

Voor standaard v-groef toepassingen:

Voor gespecialiseerde toepassingen, zoals het vormen van afgeronde groeven of kanalen, moeten cirkelvormige messen worden gebruikt. Deze messen bieden de nodige kromming voor gladde, afgeronde groefprofielen.

Bij het kiezen van groefmessen moet je ook rekening houden met materiaaldikte, hardheid en de specifieke vereisten van het fabricageproces. De juiste meskeuze en het juiste onderhoud zijn cruciaal voor het verkrijgen van groeven van hoge kwaliteit, het verminderen van gereedschapsslijtage en het optimaliseren van de algehele productie-efficiëntie bij metaalbewerking.

Fig.6 Soorten en vormen messen

Bij het groeven van lange metalen platen met een aanzienlijke diepte kan het vertrouwen op een enkel mes leiden tot nadelige effecten door overmatige warmteontwikkeling. Dit gaat niet alleen ten koste van de groefkwaliteit, maar vergroot ook de vorming van metaalbramen en andere gerelateerde problemen.

Stel je voor dat je voor een 2 m lange roestvrijstalen plaat 2 mm groeven moet maken. Bij een initiële mesaanzet van 0,5 mm en continu groeven maken, ontstaat er een aanzienlijke warmteaccumulatie, waardoor het mes zachter wordt. De groefkwaliteit verslechtert na ongeveer 1,5 m, wat gepaard gaat met een grotere braam.

Omgekeerd betekent het verlagen van de mesdoorvoer naar 0,2 mm dat er 10 groefcycli nodig zijn om de 2 mm diepte te bereiken, wat de productie-efficiëntie ernstig beïnvloedt.

Om het groefproces voor langere platen te optimaliseren, is het cruciaal om rekening te houden met zowel de messenaanvoer als het aantal gelijktijdig werkende messen.

Een typische configuratie omvat het gelijktijdige gebruik van 3 tot 4 messen (zoals geïllustreerd in Figuur 7).

Elk mes wordt ingesteld met een progressief toenemende voeding. Als bijvoorbeeld de voeding van het eerste mes is ingesteld op 5 mm, dan worden de volgende messen ingesteld op respectievelijk 7 mm, 9 mm en 11 mm.

Deze benadering met meerdere messen zorgt voor een consistente groefkwaliteit terwijl de efficiëntie van het werk aanzienlijk wordt verbeterd. Het zorgt voor een optimale warmteverdeling, vermindert de thermische belasting van individuele messen en behoudt de structurele integriteit van de metaalplaat tijdens het groevenproces.

Bovendien zorgt deze methode voor een betere spaanafvoer en een kleiner risico op randvorming, wat bijdraagt aan een betere oppervlakteafwerking en maatnauwkeurigheid van het groefprofiel.

Fig.7 Aantal messen en installatiemethode

Bij het buigproces is de kwaliteit van het eindproduct grotendeels afhankelijk van twee kritische parameters: de buighoek en de afmetingen. Een nauwkeurige controle over deze factoren is essentieel voor het produceren van componenten van hoge kwaliteit.

Om een nauwkeurige buigmaat en buighoek te garanderen, moet je rekening houden met de volgende belangrijke factoren:

(1) Uitlijning van gereedschap: Een verkeerde uitlijning tussen de bovenste stempel en de onderste matrijs kan leiden tot aanzienlijke fouten in de buiggrootte. Zorg voor een juiste centrering van de bovenste en onderste matrijs voordat je begint met het buigproces. Gebruik precisie-uitlijngereedschap en regelmatige kalibratiecontroles om de gereedschappen optimaal af te stellen.

(2) Achteraanslag positionering: De relatieve positie van de plaat en de onderste matrijs kan verschuiven na aanpassingen aan de achteraanslag, wat de buiggrootte beïnvloedt. Om dit probleem te beperken, moet de achteraanslagpositie voor elke buigbewerking opnieuw gemeten en gecontroleerd worden, vooral bij het verwerken van verschillende onderdeelgeometrieën of batchgroottes.

(3) Parallelliteit werkstuk-matrijs: Onvoldoende parallelliteit tussen het werkstuk en de onderste matrijs kan leiden tot een inconsistente terugvering tijdens het buigen, wat van invloed is op de uiteindelijke hoek. Voer vóór het buigen een inspectieroutine uit om de parallelliteit te meten en aan te passen, met behulp van precisieniveaus of laseruitlijnsystemen voor optimale resultaten.

(4) Cumulatieve foutpreventie: Onnauwkeurigheden in de eerste buiging kunnen zich voortplanten door volgende bewerkingen, wat leidt tot samengestelde fouten in de uiteindelijke afmetingen en hoeken van het werkstuk. Implementeer strikte kwaliteitscontrolemaatregelen voor elke buigstap, inclusief metingen tijdens het proces en aanpassingen indien nodig.

(5) Matrijsselectie op basis van materiaaldikte: De grootte van de V-opening in de onderste matrijs is omgekeerd evenredig met de vereiste buigkracht. Wanneer je metalen platen van verschillende diktes verwerkt, selecteer dan de juiste V-opening volgens vastgestelde richtlijnen. Over het algemeen biedt een V-opening met een breedte van 6-8 keer de plaatdikte optimale resultaten, waarbij de krachtverdeling en de buigkwaliteit in balans zijn.

(6) V-groef uitlijning: Wanneer je voorgegroefde werkstukken buigt op een afkantpers, moet je zorgen voor een nauwkeurige uitlijning van drie kritieke elementen: de bovenste ambigue rand, de V-vormige onderrand van het werkstuk en de V-vormige onderrand van de onderste matrijs. Deze uitlijning moet langs hetzelfde verticale vlak gebeuren om consistente en nauwkeurige buigingen te verkrijgen.

(7) Afstelling van de hoek van de bovenste matrijs: Voor buigbewerkingen na het groeven maken, stel je de hoek van de bovenste matrijs in op ongeveer 84°. Deze lichte reductie ten opzichte van 90° helpt bij het voorkomen van vastklemmen van materiaal en zorgt voor soepel buigen zonder de gewenste hoek in gevaar te brengen.

Extra overwegingen voor optimale buigprecisie:

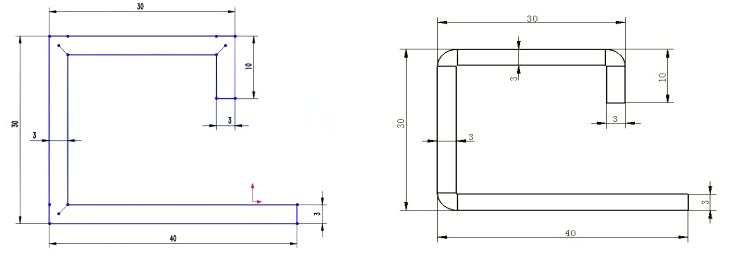

Ik neem aan dat de meesten van jullie al bekend zijn met het berekenen van de ontvouwlengte voor het groeven.

Maar weet je hoe je de uitklaplengte na het groeven berekent?

Laat me dit demonstreren met een voorbeeld.

De afbeelding hieronder toont de afmetingen van elke rand van het werkstuk. Het plaatmetaal heeft een dikte van 3 mm.

Buigen na Groeven:

Als de klant om een kleinere radius vraagt en de resterende plaatdikte is 0,5 mm, dan is de ontvouwlengte L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm.

Direct buigen zonder groeven:

Als het buigen zonder groeven gebeurt en een K-factor van 0,25 wordt gekozen, is de uitklaplengte L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm.

Groeven is een nieuwe type buiging techniek die door de markt is geselecteerd.

Om producten van hoge kwaliteit te produceren, is het essentieel om verschillende verwerkingstechnieken onder de knie te hebben.

Het voortdurend onderzoeken en toepassen van nieuwe technieken is cruciaal voor het produceren van nog betere producten.