Heb je je ooit afgevraagd wat de kunst en wetenschap is achter het vormen van metalen platen tot complexe vormen? In deze boeiende blogpost duiken we diep in de fascinerende wereld van het buigen van plaatstaal. Onze deskundige werktuigbouwkundig ingenieur onthult de geheimen achter verschillende buigtechnieken, materialen en apparatuur en biedt waardevolle inzichten die je inzicht in dit cruciale productieproces zullen veranderen.

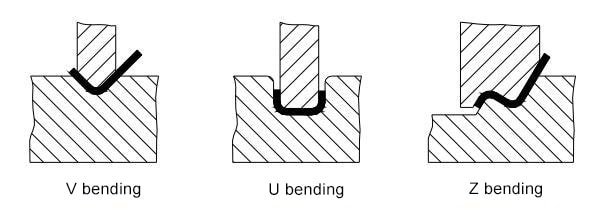

Plaatbuigen is een fundamenteel vormproces dat de geometrie van een metalen plaat of paneel verandert door hoekveranderingen langs een lineaire as te creëren. Deze veelzijdige techniek kan een breed scala aan profielen produceren, waaronder V-vormen, U-vormen en complexere configuraties, waarmee verschillende onderdelen kunnen worden gemaakt voor industrieën zoals de auto-industrie, luchtvaart en bouw.

Gerelateerde lectuur: V- & U-vormige buigkracht calculator

Twee primaire methoden domineren het buigen van plaatwerk: matrijsbuigen en afkantpers buigen. Elke methode biedt unieke voordelen en is geschikt voor specifieke productiescenario's:

De keuze tussen deze methoden hangt af van factoren zoals complexiteit van het onderdeel, productievolume, materiaaleigenschappen en vereiste toleranties. Beide technieken maken gebruik van verschillende principes en bieden unieke kenmerken die tegemoet komen aan specifieke toepassingsvereisten in moderne metaalbewerkingsprocessen.

Het buigen van plaatmetaal is een cruciaal proces in de moderne productie, waarbij de materiaalkeuze een cruciale rol speelt in de productprestaties en kosteneffectiviteit. In dit hoofdstuk worden de meest gebruikte metalen voor het buigen van plaatwerk besproken, met details over hun eigenschappen, toepassingen en unieke kenmerken die van invloed zijn op de vervormbaarheid en de kwaliteit van het eindproduct.

Staal, een ijzer-koolstoflegering, blijft de hoeksteen van plaatbewerking vanwege de uitzonderlijke verhouding sterkte/kosten en veelzijdigheid. Verschillende staalsoorten bieden een spectrum van eigenschappen die geschikt zijn voor verschillende buigtoepassingen:

Mild staal (laag koolstofstaal): Bevat 0,05% tot 0,25% koolstof en biedt uitstekende vervormbaarheid en lasbaarheid. De lage vloeigrens vergemakkelijkt het buigen, waardoor het ideaal is voor carrosseriedelen, structurele onderdelen en algemene fabricage. De gevoeligheid voor corrosie vereist echter beschermende coatings voor veel toepassingen.

Roestvrij staal: Gelegeerd met minimaal 10,5% chroom biedt roestvast staal een superieure weerstand tegen corrosie door de vorming van een zelfherstellende chroomoxidelaag. Gangbare kwaliteiten zijn onder andere:

HSLA-staal met hoge sterkte en lage legering: Biedt verbeterde sterkte en vervormbaarheid in vergelijking met zacht staal, dankzij micro-gelegeerde elementen zoals niobium of vanadium. HSLA-staal wordt steeds meer gebruikt in de auto- en luchtvaartindustrie om het gewicht te verminderen met behoud van structurele integriteit.

Aluminiumlegeringen bieden een optimale balans tussen licht gewicht, corrosiebestendigheid en vervormbaarheid, waardoor ze onmisbaar zijn in industrieën die gewichtsvermindering en duurzaamheid belangrijk vinden:

Alloy 5052: uitstekende vervormbaarheid en corrosiebestendigheid; vaak gebruikt in scheepstoepassingen, elektronische behuizingen en brandstoftanks.

Legering 6061: Goede sterkte en lasbaarheid; veel gebruikt in structurele onderdelen, transportmiddelen en machineonderdelen.

Legering 3003: Hoge vervormbaarheid en gemiddelde sterkte; ideaal voor algemeen plaatwerk, HVAC-onderdelen en kookgerei.

De belangrijkste voordelen van aluminium bij het buigen van plaatwerk zijn onder andere:

De unieke combinatie van hoge elektrische geleidbaarheid, thermische eigenschappen en vervormbaarheid maakt koper onvervangbaar in bepaalde toepassingen:

Gebruikelijke koperkwaliteiten voor het buigen van plaatwerk zijn onder andere:

Messing, een legering die voornamelijk bestaat uit koper en zink, biedt een unieke combinatie van eigenschappen waardoor het waardevol is voor zowel functionele als esthetische toepassingen:

Gebruikelijke messinglegeringen voor het buigen van plaatmetaal:

Bij het selecteren van materialen voor het buigen van plaatwerk moet niet alleen rekening worden gehouden met de materiaaleigenschappen, maar ook met de specifieke buigvereisten, zoals buigradius, compensatie voor terugvering en de kans op spanningsscheuren. Geavanceerde eindige elementen analyse (FEA) en simulatietools worden steeds vaker gebruikt om de materiaalselectie en buigparameters te optimaliseren, zodat complexe plaatbewerkingen succesvol verlopen.

Luchtbuigen

Luchtbuigen is een veelzijdige en veelgebruikte techniek in plaatbewerking. Bij dit proces wordt het werkstuk op een matrijs met een V-vormige opening geplaatst, terwijl een pons naar beneden komt om gecontroleerde druk uit te oefenen. Terwijl de pons binnendringt, vervormt het plaatmetaal elastisch en plastisch, waardoor een kromming ontstaat. De uiteindelijke buighoek wordt bepaald door de diepte van de ponspenetratie, materiaaleigenschappen (zoals vloeigrens en dikte) en de breedte van de matrijsopening. De belangrijkste voordelen van luchtbuigen zijn

Coining

Coining is een precisiebuigtechniek waarbij een aanzienlijke kracht wordt gebruikt om het plaatmetaal plastisch te vervormen in een matrijsholte. Tijdens het coiningproces worden de stempel en matrijs samengedrukt met het werkstuk ertussen geklemd, waardoor het materiaal vloeit en zich precies voegt naar de geometrie van het gereedschap. Deze methode biedt verschillende voordelen:

Buigen met drie punten

Driepuntsbuigen is een fundamentele techniek die gebruikt wordt voor zowel materiaaltesten als praktische fabricagetoepassingen. Bij deze methode wordt het plaatmetaal op twee punten ondersteund, waarbij een gecontroleerde kracht wordt uitgeoefend op een derde punt tussen de steunen. Deze benadering biedt:

V-vorm buigen

V-vormig buigen is een hoeksteentechniek in de plaatbewerkingsindustrie en biedt een balans tussen veelzijdigheid en precisie. Het proces maakt gebruik van een V-vormige stempel en bijbehorende matrijs, die druk uitoefenen om de gewenste buighoek te vormen. De belangrijkste kenmerken van V-die buigen zijn:

Pers

Kantpersen zijn veelzijdige plaatbuigmachines die een hoge precisie en herhaalbaarheid bieden bij het produceren van complexe vormen. Ze maken gebruik van een pons- en matrijssysteem om geconcentreerde kracht uit te oefenen op het werkstuk, waardoor nauwkeurige buigingen ontstaan. Moderne afkantpersen zijn verkrijgbaar in verschillende configuraties, waaronder hydraulische, mechanische en elektrische servogestuurde modellen, die elk voldoen aan specifieke productiebehoeften.

Hydraulisch: Levert consistente kracht gedurende de hele slag, ideaal voor zware toepassingen.

Mechanisch: Werkt op hoge snelheid en is geschikt voor de productie van grote aantallen eenvoudigere onderdelen.

Elektrische servo: Levert superieure nauwkeurigheid en energiezuinigheid, perfect voor precisiecomponenten.

De capaciteit van een afkantpers wordt bepaald door factoren zoals werklengte, tonnage en de geavanceerdheid van het besturingssysteem. Geavanceerde CNC-gestuurde afkantpersen kunnen complexe meerassige buigingen, gereedschapswissels en real-time krachtbewaking uitvoeren voor optimale resultaten.

Vouwmachine

Plooimachines, ook bekend als paneelbuigers, zijn gespecialiseerde apparaten die ontworpen zijn voor een efficiënte productie van grote, complexe plaatdelen. Ze maken gebruik van een klembalk om het werkstuk vast te zetten en een vouwmes om nauwkeurige buigingen te maken. Dit ontwerp maakt het mogelijk om grotere platen te manipuleren en meerdere plooien te maken zonder het materiaal te verplaatsen.

Handmatig: Bediend door geschoolde technici voor kleine series of prototypes.

Geautomatiseerd: Uitgerust met CNC-besturingen voor de productie van grote volumes complexe werkstukken met minimale tussenkomst van de operator.

Vouwmachines blinken uit in het verwerken van een breed scala aan materialen, waaronder aluminium, roestvrij staal en gegalvaniseerd staal. Hun unieke ontwerp resulteert vaak in minder markeringen op gevoelige materialen en de mogelijkheid om onderdelen te produceren met kortere flenslengtes in vergelijking met traditionele kantpersen.

Buigmatrijzen

Buigmatrijzen zijn kritieke onderdelen bij het plaatvormen en hebben een directe invloed op de geometrie, nauwkeurigheid en oppervlaktekwaliteit van het eindproduct. Ze worden gemaakt van hoogwaardige materialen zoals gereedschapsstaal, legeringen met carbide-uitbreiding of wolfraamcarbide om een lange levensduur te garanderen en de precisie te behouden bij herhaaldelijk gebruik.

V-buigmachines: Veelzijdig en veel gebruikt voor luchtbuigen en onderbuigen. Verkrijgbaar in verschillende hoeken om verschillende buigradii te bereiken.

Roterende buigmatrijzen: Voorzien van roterende elementen die de wrijving aanzienlijk verminderen, ideaal voor materialen die gevoelig zijn voor krassen of bij het werken met voorbewerkte oppervlakken.

Veegmatrijzen: Gebruikt een veegbeweging om krappe radiusbochten te maken, vaak gebruikt bij de productie van complexe profielen en kanalen.

Geavanceerde matrijsontwerpen kunnen functies bevatten zoals veerbelaste drukpads voor een betere materiaalcontrole of hardmetalen inzetstukken voor een langere levensduur van het gereedschap in productieomgevingen met hoge volumes. De keuze van de juiste matrijzen is cruciaal voor het bereiken van de gewenste toleranties, het minimaliseren van terugvering en het optimaliseren van de algehele buigefficiëntie.

ISO-normen

Plaatmetaal buigen moet voldoen aan specifieke internationale normen om kwaliteit, veiligheid en consistentie te garanderen. De International Organization for Standardization (ISO) ontwikkelt en onderhoudt deze regels. De relevante normen voor het buigen van plaatwerk zijn onder andere:

ISO 9013: Deze norm specificeert de eisen voor thermische snijmethoden, waaronder lasersnijden en plasmasnijden, die vaak worden gebruikt bij het voorbereiden van plaatwerk voorafgaand aan het buigen. De norm definieert kwaliteitskenmerken, technische leveringsvoorwaarden en toleranties voor thermisch gesneden oppervlakken.

ISO 16630: Deze norm definieert de mechanische testmethoden die gebruikt worden om de structurele integriteit en mechanische eigenschappen van plaatmaterialen te verifiëren. De norm beschrijft specifiek de procedure voor het uitvoeren van platdruktests voor buizen, die cruciaal zijn voor het beoordelen van de vervormbaarheid en vervormbaarheid van metalen buisproducten.

ISO 7438: Deze norm beschrijft de buigtestmethode voor metalen, die essentieel is voor het evalueren van de vervormbaarheid en vervormbaarheid van plaatmetalen die worden gebruikt bij buigbewerkingen.

ISO 6892-1: Deze norm specificeert de methode voor trekproeven op metalen bij kamertemperatuur en levert waardevolle gegevens over materiaaleigenschappen die het buiggedrag beïnvloeden.

Het naleven van de ISO-normen zorgt ervoor dat plaatbewerkingsbedrijven betrouwbare producten van hoge kwaliteit produceren voor verschillende industrieën en toepassingen, terwijl het ook de internationale handel en samenwerking vergemakkelijkt.

ASTM-standaarden

De American Society for Testing and Materials (ASTM) speelt ook een cruciale rol in de plaatbuigindustrie door standaarden op te stellen en te onderhouden. ASTM-standaarden die relevant zijn voor het buigen van plaatwerk zijn onder andere:

ASTM A6/A6M: Deze norm beschrijft de algemene eisen voor gewalste stalen platen, profielen, damwandprofielen en staven die worden gebruikt in verschillende toepassingen, waaronder het buigen van plaatwerk. De norm omvat maattoleranties, toelaatbare afwijkingen en testprocedures.

ASTM A480/A480M: Deze norm specificeert de algemene eisen voor gewalste roestvrije en hittebestendige staalplaat, plaat en band gebruikt in het buigen van plaatwerk. De norm bevat details over de chemische samenstelling, mechanische eigenschappen en eisen voor de oppervlakteafwerking.

ASTM E290: Deze norm definieert de methodologieën voor het uitvoeren van buigtests op metalen materialen om de vervormbaarheid en vervormbaarheid te beoordelen. De norm geeft richtlijnen voor verschillende buigtestconfiguraties, waaronder geleide buigtests en vrije buigtests.

ASTM E8/E8M: Deze norm beschrijft de methoden voor het testen van metalen op spanning, wat cruciaal is voor het bepalen van de mechanische eigenschappen die het buiggedrag beïnvloeden.

ASTM B820: Deze norm bevat de specificatie voor metaalfolie voor elektrische isolatie, die relevant is voor het buigen van plaatwerk in elektrische en elektronische toepassingen.

Voldoen aan de ASTM-normen zorgt ervoor dat plaatbewerkingsbedrijven voldoen aan de eisen van de industrie en een hoog kwaliteitsniveau van hun producten handhaven. Deze standaarden bieden ook een gemeenschappelijke taal voor fabrikanten, leveranciers en klanten, zodat de communicatie en verwachtingen in de plaatbewerkingsindustrie duidelijker worden.

Fabrikanten overwegen meestal om het buigen van matrijzen te gebruiken als verwerkingsmethode voor structurele onderdelen met een jaarlijkse capaciteit van meer dan 5000 stuks en relatief kleine afmetingen, meestal rond de 300 x 300.

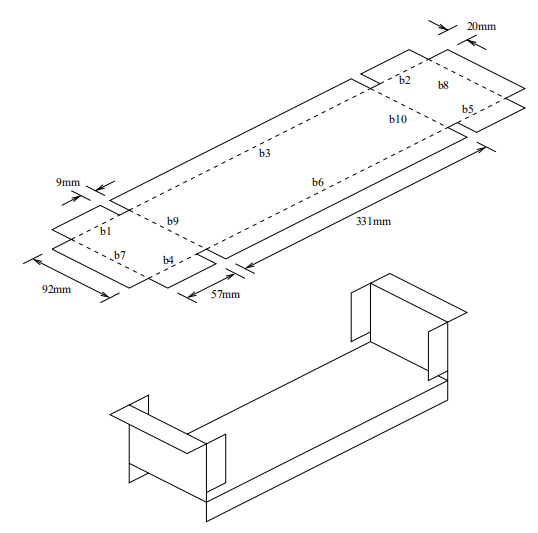

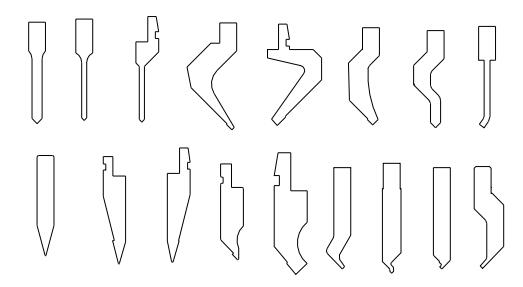

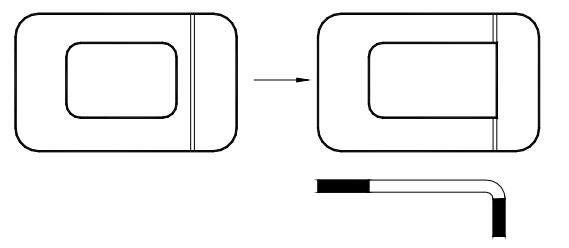

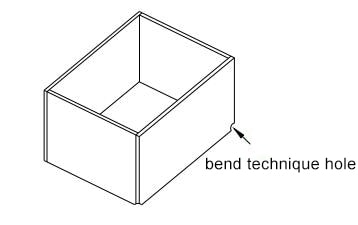

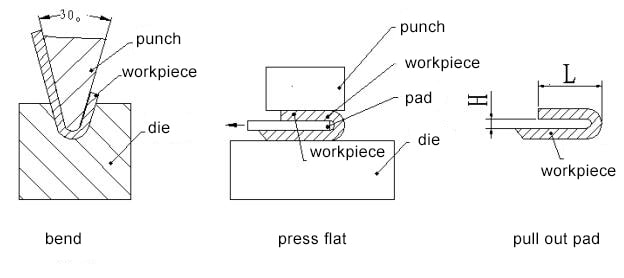

Figuur 1-17 toont de vaak gebruikte buigmatrijzen. Om de levensduur van de matrijs te verlengen, is het aan te raden om afgeronde hoeken in te bouwen tijdens het ontwerpen van de onderdelen.

Afbeelding 1-17 Speciale vorm

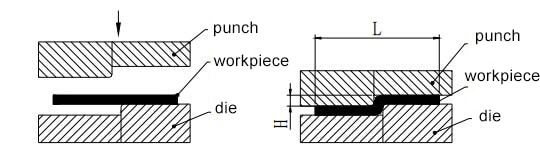

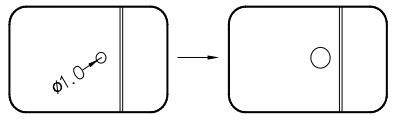

Een buigmatrijs met een te kleine flenshoogte is niet ideaal om te vervormen. Gewoonlijk moet de flenshoogte L ≥ 3t zijn, rekening houdend met de wanddikte.

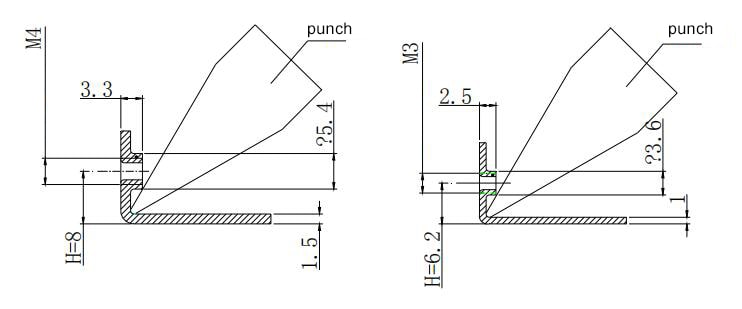

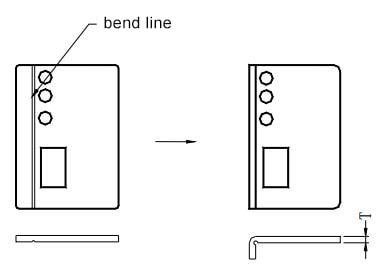

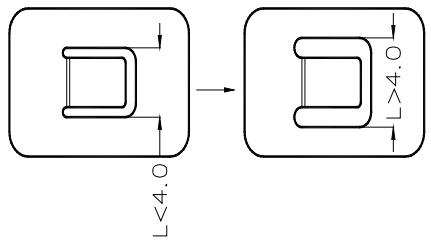

Z-vormige treden van plaatstaal met een lager profiel worden meestal gebogen met behulp van eenvoudige mallen op ponsmachines of hydraulische persen voor kleine series. Voor grotere series kan een getrapte matrijs op een buigmachine worden gebruikt, maar de hoogte (H) moet meestal tussen 0 en 1,0 keer de wanddikte (t) liggen.

Als de hoogte tussen 1,0 en 4,0 keer de wanddikte ligt, kan een vorm met een ontlastingsstructuur nodig zijn. De hoogte kan worden aangepast door een afstandhouder toe te voegen, maar het kan een uitdaging zijn om de lengte (L) en verticaliteit van de verticale zijde te behouden. Als de hoogte groter is, moet het buigen op een kantbank worden overwogen.

Figuur 1-18 Z-vormig Trap buigen

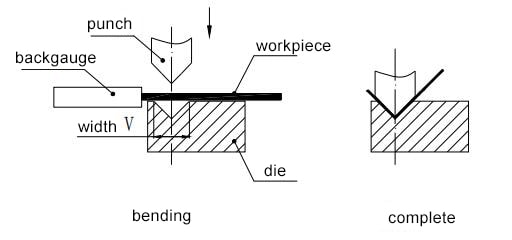

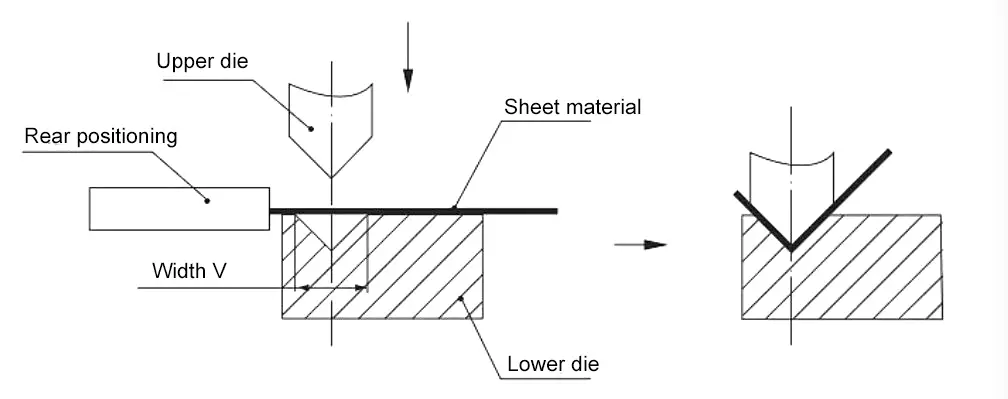

Er zijn twee categorieën buigmachines: gewone buigmachines en CNC buigen machines. CNC buigmachines worden meestal gebruikt voor buigen van plaatmetaal in communicatieapparatuur vanwege de behoefte aan hoge precisie en de onregelmatige vorm van de bocht.

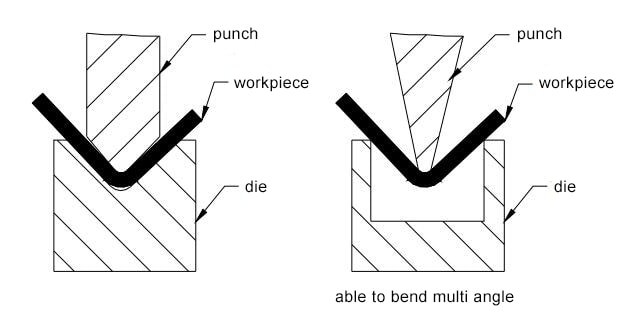

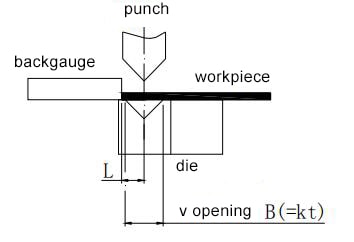

Het basisprincipe van de machine bestaat uit het vormen van het plaatmetaal met behulp van de bovenste matrijs, die de buigstempel is, en de onderste matrijs, die de V-vormige matrijs is.

Voordelen:

Nadelen:

Het basisprincipe van vervormen wordt getoond in Figuur 1-19:

Afbeelding 1-19 Basisprincipe van vervormen

Hieronder staan twee belangrijke onderdelen van de buigmachine:

1. Buigmes (bovenste matrijs)

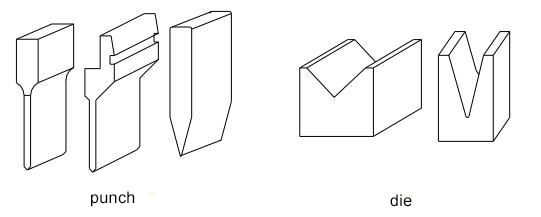

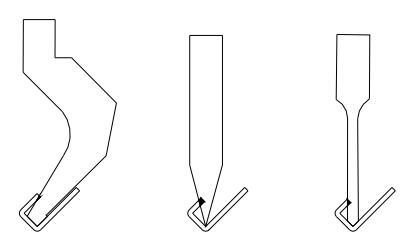

Het uiterlijk van de buigmessen is weergegeven in Figuur 1-20. Hun vorm wordt voornamelijk bepaald door de vorm van het werkstuk.

Gewoonlijk hebben verwerkingsgereedschappen een grote keuze aan buigmessen. Gespecialiseerde fabrikanten maken zelfs een verscheidenheid aan unieke vormen en specificaties op maat voor complexe buigtaken.

De V-vorm van de onderste matrijs wordt meestal bepaald als V=6t (waarbij t de materiaaldikte voorstelt).

Het buigproces wordt beïnvloed door verschillende factoren, zoals de boogstraal van de bovenste matrijs, de eigenschappen van het materiaal, de dikte, de sterkte van de onderste matrijs en de grootte van de V-opening in de onderste matrijs.

Om aan verschillende productvereisten te voldoen, hebben fabrikanten de buigmatrijzen gestandaardiseerd en tegelijkertijd de veiligheid van de buigmachine gewaarborgd.

Fundamentele kennis van de beschikbare buigmatrijzen is cruciaal tijdens het constructieve ontwerpproces.

Figuur 1-20 toont de bovenste matrijs links en de onderste matrijs rechts.

Afbeelding 1-20 Schematisch diagram van de afkantpers stempel en matrijs

Het basisprincipe van de buigproces volgorde:

De buigvormen die vaak voorkomen in uitbestedingsfabrieken worden in Figuur 1-21 weergegeven.

Figuur 1-21 Buigvorm van afkantpers machine

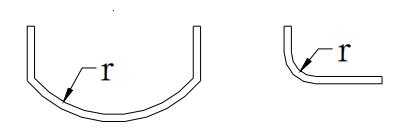

De buigradius is een kritieke factor om rekening mee te houden bij het buigen van plaatmetaal. Het is essentieel om een geschikte buigradius te kiezen die niet te groot en niet te klein is.

Als de buigradius te klein is, kan dit resulteren in scheuren tijdens het buigen en als de radius te groot is, zal er waarschijnlijk terugvering optreden. Tabel 1-9 toont de aanbevolen buigradius (binnenste buigradius) voor verschillende materialen met verschillende diktes.

| Materiaal | Gegloeide toestand | Koudvervormen | ||

|---|---|---|---|---|

| De corresponderende positie van de richting van de buiglijn en de richting van de vezel | ||||

| verticaal | parallel | verticaal | parallel | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Aluminium | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Koper | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Zacht messing | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Halfhard messing | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Fosforbrons | -- | -- | 1.0 t | 3.0 t |

Opmerking: t is de dikte van de plaat in de tabel.

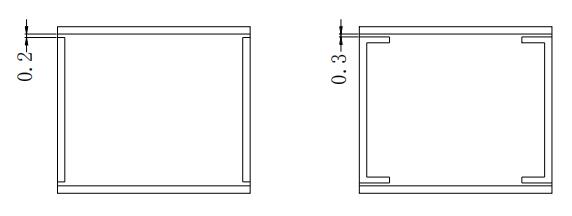

De gegevens in Tabel 1-9 zijn alleen bedoeld als referentie en mogen niet als definitief worden beschouwd. In de praktijk gebruiken de meeste fabrikanten buigmessen met een afgeronde hoek van 0,3, terwijl slechts enkele een afgeronde hoek van 0,5 gebruiken.

Daarom is de buigradius van onze plaatdelen meestal 0,2. Hoewel deze straal voldoende is voor gewone platen van koolstofstaal met een laag koolstofgehalte, is roestbestendige aluminiumplatenHet is echter mogelijk dat het niet geschikt is voor staal met een hoog koolstofgehalte, hard aluminium en superhard aluminium. In deze gevallen kan een afgeronde hoek van 0,2 ervoor zorgen dat de bocht breekt of dat de buitenhoek barst.

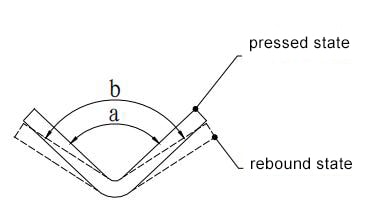

Figuur 1-22 Diagram van buigen en terugkaatsen

1) Terugslaghoek Δα=b-a

In de formule:

2) De grootte van de terugkaatshoek

De terugveringshoek bij een luchtbocht van 90° wordt getoond in Tabel 1-10.

Tabel 1-10 Terugslaghoek bij een luchtbocht van 90 graden

| Materiaal | r/t | Dikte t (mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Koolstofarm staal | <1 | 4° | 2° | 0° |

| Messing σb=350MPa | 1~5 | 5° | 3° | 1° |

| Aluminium, zink | >5 | 6° | 4° | 2° |

| Middelgroot koolstofstaal σb=400-500MPa | <1 | 5° | 2° | 0° |

| Hard geel koper σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Hard brons σb=350-400MPa | >5 | 8° | 5° | 3° |

| Staal met hoog koolstofgehalte σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

De grootte van de terugkaatshoek is recht evenredig met de vloeipunt van het materiaal en omgekeerd evenredig met de elasticiteitsmodulus, E. Daarom is het bij plaatdelen die een hoge precisie vereisen aan te raden om staal met een laag koolstofgehalte te gebruiken in plaats van staal met een hoog koolstofgehalte of roestvast staal om de terugkaatsing te verminderen.

Het is cruciaal om te begrijpen dat de mate van vervorming afneemt naarmate de relatieve buigradiusr/t, toeneemt. Omgekeerd neemt de terugkaatshoek Δα toe naarmate de relatieve buigstraal r/t afneemt.

Om een hogere nauwkeurigheid te bereiken, is het aan te raden om te kiezen voor een kleine buigradius bij het ontwerpen van afgeronde hoeken van plaatbochten. Vermijd het gebruik van grote bogen zoveel mogelijk, zoals in Figuur 1-23, omdat ze moeilijk te produceren en op kwaliteit te controleren zijn.

Afbeelding 1-23 De boog van het plaatmetaal is te groot

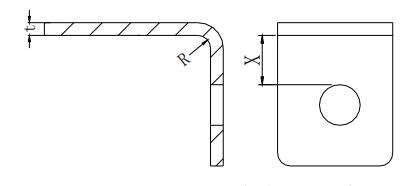

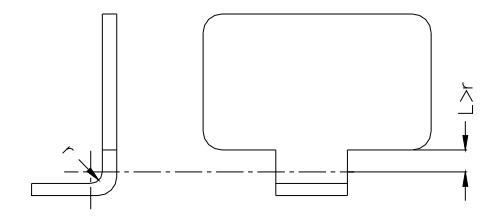

De begintoestand van de bocht van de L-vormige bocht wordt getoond in Figuur 1-24:

Figuur 1-24 L-bocht buigen

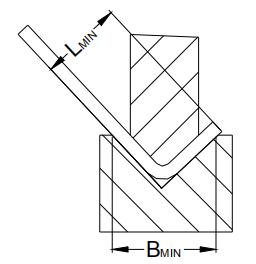

Een cruciale factor hier is de breedte "B" van de onderste mal.

Het buigproces en de sterkte van de mal vereisen een minimale malbreedte voor verschillende materiaaldiktes. Als de breedte kleiner is dan deze waarde, kunnen er problemen ontstaan zoals verkeerd uitgelijnde bochten of beschadigde mallen.

Uit praktische ervaring is gebleken dat het verband tussen de minimale matrijsbreedte en de materiaaldikte kan worden uitgedrukt met de volgende vergelijking:

Bmin = kT ①

Waar Bmin de minimale matrijsbreedte, T de materiaaldikte en k = 6 bij het berekenen van de minimale matrijsbreedte.

De meest gebruikte matrijsbreedtespecificaties door fabrikanten zijn momenteel:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

Op basis van de bovenstaande relatie kan de minimale matrijsbreedte worden bepaald die nodig is voor verschillende materiaaldiktes tijdens het buigen. Bijvoorbeeld, bij het buigen van een 1.5mm dik plaat, B = 6 * 1,5 = 9. Uit de bovenstaande reeks matrijsbreedtes kun je een lagere matrijsbreedte van 10 mm of 8 mm kiezen.

Uit het toestandsdiagram van de initiële buiging blijkt duidelijk dat de rand van de buiging niet te kort kan zijn. In combinatie met de minimale matrijsbreedte is de vergelijking voor het bepalen van de kortste buigrand:

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Waar Lmin de kortste gebogen rand is, Bmin is de minimale matrijsbreedte en Δ is de buigcoëfficiënt van de plaat.

Bij het buigen van een 1,5 mm dikke plaat is de kortste buigrand, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75 mm (inclusief plaatdikte).

Afbeelding 1-25 Minimale matrijsbreedte

Tabel 1-11: Inwendige buigstraal van koudgewalste staalplaat referentietabel voor materiaal R en minimale buighoogte

| Nee. | Dikte | V opening | Ponsradius R | Min. buighoogte |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 of 0,2 | 3.7 |

| 4 | 1 | 6 | 1 of 0,2 | 4.4 |

| 5 | 1.2 | 8 (of 6) | 1 of 0,2 | 5,5 (of 4,5) |

| 6 | 1.5 | 10 (of 8) | 1 of 0,2 | 6,8 (of 5,8) |

| 7 | 2 | 12 | 1,5 of 0,5 | 8.3 |

| 8 | 2.5 | 16 (of 14) | 1,5 of 0,5 | 10,7 (of 9,7) |

| 9 | 3 | 18 | 2 of 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Opmerking:

De minimale buighoogte wordt bepaald door de materiaaldikte.

Voor scherpe V-bochten moet de kortste bocht met 0,5 worden verhoogd.

Wanneer buigen van aluminium of roestvrijstalen platen, kan de minimale buighoogte enigszins verschillen. Voor de aluminium plaat is een kleinere buighoogte nodig, terwijl voor de roestvrijstalen plaat een kleinere buighoogte nodig is. staalplaat heb je een grotere nodig. Raadpleeg de bovenstaande tabel voor meer informatie.

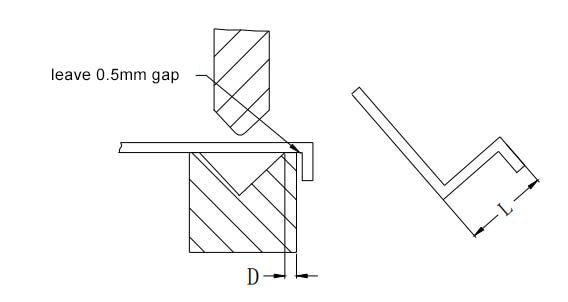

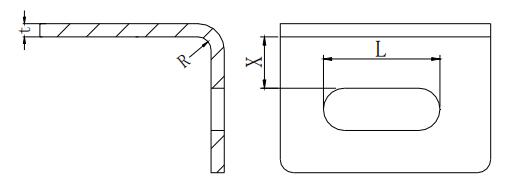

Figuur 1-26 toont de begintoestand van de Z-bocht. De Z-kromming en de L-kromming zijn vergelijkbaar en hebben te maken met het probleem van de minimale buigrand. De kortste rand van de Z-bocht is echter groter dan die van de L-bocht vanwege de structuur van de onderste matrijs. De formule die wordt gebruikt om de minimale rand van de Z-bocht te berekenen is:

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin verwijst naar de kortste buigrand, terwijl Bmin de minimale matrijsbreedte is. Δ staat voor de buigcoëfficiënt van de plaat, T verwijst naar de materiaaldikte en D is de structurele afmeting van de onderste matrijs tot aan de rand, die meestal groter is dan 5 mm.

Figuur 1-26 Z-bocht

De minimale buiggrootte L voor plaatmetalen Z-bochten van verschillende materiaaldiktes wordt weergegeven in Tabel 1-12 hieronder:

Tabel 1-12 Minimumhoogte van Z buigen

| Geen | Dikte | V opening | Ponsradius R | Z-bocht hoogte L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 of 0,2 | 9.5 |

| 4 | 1 | 6 | 1 of 0,2 | 10.4 |

| 5 | 1.2 | 8 (of 6) | 1 of 0,2 | 11,7 (of 10,7) |

| 6 | 1.5 | 10 (of 8) | 1 of 0,2 | 13,3 (of 12,3) |

| 7 | 2 | 12 | 1,5 of 0,5 | 14.3 |

| 8 | 2.5 | 16 (of 14) | 1,5 of 0,5 | 18,2 (of 17,2) |

| 9 | 3 | 18 | 2 of 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Interferentie tijdens buigen

Bij secundair of hoger orde buigen komt interferentie tussen het werkstuk en het gereedschap vaak voor. Afbeelding 1-27 toont het storende gebied, weergegeven in zwart, dat succesvol buigen kan verhinderen of vervorming kan veroorzaken als gevolg van de interferentie.

Figuur 1-27 Interferentie van buigen

Het interferentieprobleem bij het buigen van plaatmetaal is niet ingewikkeld. Het gaat simpelweg om het begrijpen van de vorm en grootte van de buigmatrijs en het vermijden hiervan bij het ontwerpen van de constructie. Figuur 1-28 toont de doorsnedevormen van een aantal typische buigmatrijzen, die gedetailleerd worden beschreven in de handleiding voor plaatmetaalmatrijzen en corresponderende gereedschapsentiteiten hebben in de intralink bibliotheek.

Als er onzekerheid is in het ontwerp, kan een directe interferentietest worden uitgevoerd met het gereedschap volgens het principe dat in de afbeelding wordt getoond.

Afbeelding 1-28 Buigmes

Bij het tappen van flipgaten is het belangrijk om D (zoals getoond in Figuur 1-29) niet te klein te ontwerpen. De minimumwaarde van D kan worden berekend of uitgezet op basis van verschillende factoren, waaronder materiaaldikte, buitendiameter van het doorvoergat, hoogte van het flensgat en geselecteerde parameters van het buiggereedschap.

Als je bijvoorbeeld M4 gaten tapt op een plaat van 1,5 mm, moet D groter zijn dan 8 mm om te voorkomen dat het buiggereedschap in contact komt met de flens.

Figuur 1-29 Buigen van de gatflenzen & tikken

Figuur 1-30 laat zien dat als de rand van de boring te dicht bij de buiglijn ligt, de vorm van de boring tijdens het buigproces kan veranderen omdat deze niet kan worden opgevangen. Om dit te voorkomen is het cruciaal dat de afstand tussen de rand van de boring en de buiglijn groter is dan of gelijk is aan de minimale gatmarge, namelijk X ≥ t + R.

Afbeelding 1-30 Minimumafstand van het ronde gat tot de gebogen rand

Tabel 1-13 Minimumafstand van het ronde gat tot de gebogen rand

| Dikte | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Min afstand X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

Figuur 1-31 laat zien dat het langwerpige gat te dicht bij de vouwlijn zit. Daardoor kan het materiaal tijdens het buigproces niet goed worden opgevangen, waardoor de vorm van het gat vervormt. Daarom is het cruciaal om ervoor te zorgen dat de afstand tussen de gatrand en de buiglijn groter is dan de minimale gatmarge zoals gespecificeerd in Tabel 1-14. Bovendien is de buigradius te vinden in Tabel 1-9.

Afbeelding 1-31 De minimale afstand van het lange ronde gat tot de gebogen rand

Tabel 1-14 Minimumafstand van het lange ronde gat tot de gebogen rand

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Min afstand X | 2t+R | 2,5t+R | 3t+R |

Voor onbelangrijke gaten kunnen ze worden uitgebreid tot de buiglijnzoals geïllustreerd in Figuur 1-32. Dit heeft echter het nadeel dat het het uiterlijk aantast.

Figuur 1-32 Verbeterd buigontwerp

Als de afstand tussen het dichtstbijzijnde gat naar de buiglijn en de gebogen rand kleiner is dan de minimaal vereiste afstand, kan er vervorming optreden na het buigen. Om aan de productvereisten te voldoen, kunt u Tabel 1-15 raadplegen voor mogelijke oplossingen. Het is echter van cruciaal belang om op te merken dat deze methoden technische precisie missen en dat structurele ontwerpen waar mogelijk moeten worden vermeden.

Tabel 1-15 Speciale bewerking als het gat zich dicht bij de bocht bevindt

1) Pers de groef voor het buigen.In het werkelijke ontwerp, vanwege de structurele ontwerpbehoeften, is de werkelijke afstand kleiner dan de bovenstaande afstand.De verwerkende fabrikant voert vaak het persen van de groef uit voor het buigen, zoals getoond in Figuur 1-31.Het nadeel is: een extra proces is nodig voor de buigverwerking, de efficiëntie is lager, de precisie is lager, en in principe moet het zoveel mogelijk worden vermeden. |

|---|

2) Snijd een gat of lijn langs de buiglijn: als de buiglijn geen effect heeft op het uiterlijk van het werkstuk of acceptabel is, gebruik dan het snijden van gaten om de technieken te verbeteren.Nadelen: het uiterlijk wordt beïnvloed. En bij het snijden van een lijn of het snijden van een smalle groef, is het meestal nodig om te snijden met een lasermachine. |

3) Voltooiing tot de ontwerpgrootte na het buigen aan de rand van het gat in de buurt van de buiglijn.Als de gatmarge nodig is, kan het op deze manier worden behandeld.Over het algemeen kan deze secundaire materiaalverwijdering niet worden voltooid op een ponsmachine, en het tweede snijden kan alleen worden uitgevoerd op de lasersnijmachineDe positionering is lastig en de verwerkingskosten zijn hoog. |

4) Na het buigen, het gat ruimen proces heeft slechts een of enkele pixel gaten om de buiglijn en de afstand kleiner is dan de minimale gat afstand.Wanneer het uiterlijk van het product streng is, om de tekening te voorkomen tijdens het buigen, kan de pixel worden uitgevoerd op dit moment.Krimp behandeling, dat wil zeggen, het snijden van een kleine concentrische cirkel (meestal Φ 1,0) voor het buigen, en ruimen naar de oorspronkelijke grootte na het buigen.Nadelen: veel projecten, lage efficiëntie. |

5) De minimale breedte van de bovenste matrijs van de buigmachine is 4,0 mm (stroom).Door deze beperking mag het gat in het buiggedeelte van het werkstuk niet minder zijn dan 4,0 mm.Anders moet de opening worden vergroot of gebruik een gemakkelijk te vormen matrijs om het buigen uit te voeren.Nadelen: laag rendement bij het maken van de gemakkelijke matrijs, laag rendement bij de productie van gemakkelijke matrijzen; ruimen beïnvloedt het uiterlijk. |

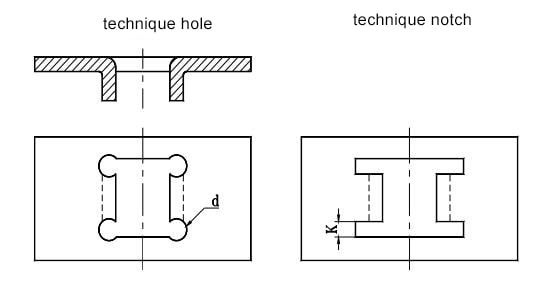

Procesgaten, processleuven en proces notches voor gebogen onderdelen

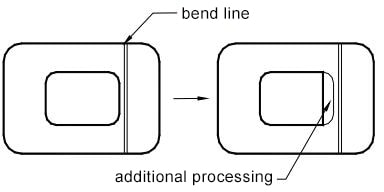

Bij het ontwerpen van de buiging wordt aanbevolen om een ponsgat, een ponsgroef of een ponsinkeping toe te voegen voordat de blenk wordt gebogen, als de buiging aan de binnenkant van de blenk moet worden gemaakt, zoals weergegeven in Figuur 1-33.

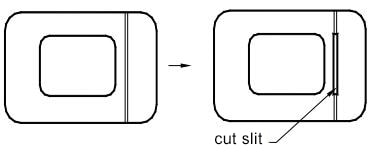

Figuur 1-33 Ponsgat, proces of procesinkeping toevoegen

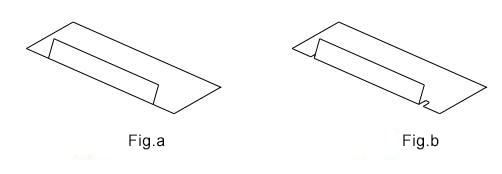

Bij het ontwerpen van een gebogen onderdeel is het, om scheuren en vervorming van de randen te voorkomen, meestal nodig om een scheurvrije groef of snijspleet te maken. Dit is vooral belangrijk als de binnenste buigradius minder dan 60 graden is. De breedte van de sleuf moet groter zijn dan de materiaaldikte (t) en de diepte van de sleuf moet minstens 1,5 keer de materiaaldikte zijn. Zoals getoond in Figuur 1-34, wordt Figuur b beschouwd als een betere ontwerpoptie dan Figuur a.

Afbeelding 1-34 Buigen van de plaat met de scheurgroef of -split

De procesgroeven en -gaten moeten goed worden verwerkt. Als het uiterlijk van de werkstukken een probleem is en ze zichtbaar zijn vanaf het paneel, kunnen de hoekprocesgaten voor buigen weggelaten worden (de procesinkeping wordt bijvoorbeeld niet toegevoegd tijdens het verwerken van het paneel om een uniforme stijl te behouden). Andere buigingen moeten echter wel een hoekverwerkingsgat bevatten, zoals getoond in Afbeelding 1-35.

Afbeelding 1-35 Buighoekproces gat

Bij het ontwerpen van tekeningen is het aan te raden om de opening tussen buigkruisingen in de richting van 90 graden niet te markeren, tenzij er een specifieke vereiste is. Onjuiste spleetmarkeringen kunnen van invloed zijn op het ontwerp van het fabricageproces. Gewoonlijk ontwerpen fabrikanten het proces met een spleet van 0,2 tot 0,3, zoals geïllustreerd in Figuur 1-36.

Figuur 1-36 de opening tussen de bocht lapping

Het buiggebied van een gebogen onderdeel moet uit de buurt blijven van gebieden met abrupte veranderingen in de vorm van het onderdeel. De afstand L van de buiglijn tot de vervormingszone moet groter zijn dan de buigradius (r), d.w.z. L ≥ r, zoals getoond in Figuur 1-37.

Afbeelding 1-37 De buigzone moet de plaats van de plotselinge verandering van het onderdeel vermijden

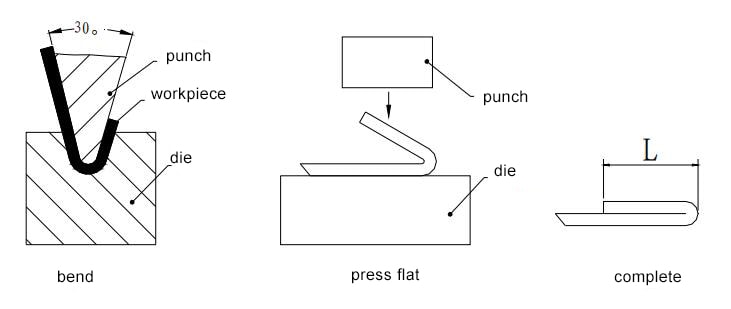

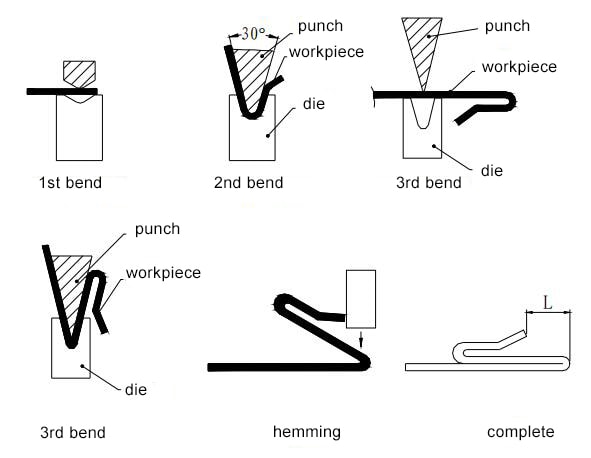

De methode om te zomen: De plaat wordt eerst gebogen tot een hoek van 30 graden met behulp van een 30 graden buigmatrijs, zoals getoond in Figuur 1-38, en dan wordt de gebogen kant afgevlakt.

Figuur 1-38 Methode omzomen

De minimale afmeting van de gebogen rand, "L", in Afbeelding 1-38 is 0,5t, waarbij "t" de materiaaldikte is, in overeenstemming met de minimale afmeting van de gebogen rand zoals hierboven beschreven. De "geperste dode rand" techniek wordt vaak gebruikt voor materialen zoals roestvrij staal, verzinkte plaaten aluminium-zinkplaat. Plaatdelen mogen echter niet worden gebruikt omdat dit kan leiden tot het insluiten van zuur op de zomen locatie.

De 180-graden buigmethode: Zoals getoond in Figuur 1-39, vouw je de plaat eerst in een hoek van 30 graden met behulp van een 30 graden buigmes. Maak vervolgens de gebogen rand recht en verwijder tot slot de steunschijf.

Figuur 1-39 180-graden buigmethode

De minimale afmeting van de buigrand (L) in de figuur is gelijk aan de minimale afmeting van de buigrand van een enkele bocht plus de materiaaldikte (t). De hoogte (H) moet worden gekozen uit veelgebruikte plaatafmetingen, zoals 0,5, 0,8, 1,0, 1,2, 1,5 of 2,0. Over het algemeen wordt niet aanbevolen om een hoogte te kiezen die hoger is dan deze opties. Het wordt over het algemeen niet aanbevolen om een hoogte te kiezen die hoger is dan deze opties.

Zoals getoond in Figuur 1-40, vouw je eerst de vorm en dan de rand. Let bij het ontwerpen op de afmetingen van elk onderdeel om te garanderen dat elke stap van het proces voldoet aan de minimale buiggrootte, waardoor extra nabewerking niet nodig is.

Figuur 1-40 Drievoudig omvouwen

Tabel 1-16 Minimale lagerrandafmeting die nodig is voor de uiteindelijke afvlakking van de buigrand

| Dikte | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Lagerrandgrootte L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Als je werkt met het buigen van plaatwerk, is het van het grootste belang om prioriteit te geven aan veiligheid en je te houden aan de beste werkwijzen in de sector om het risico op ongevallen te minimaliseren en operationele efficiëntie te garanderen. De volgende uitgebreide richtlijnen behandelen cruciale aspecten van veiligheid op de werkplek, materiaalbehandeling en procesoptimalisatie:

Persoonlijke beschermingsmiddelen (PPE): Het gebruik van geschikte persoonlijke beschermingsmiddelen verplichten, waaronder veiligheidsbrillen met zijkapjes, snijbestendige handschoenen, veiligheidsschoenen met stalen tenen en gehoorbescherming. Voor werkzaamheden met zware materialen of boven het hoofd zijn helmen essentieel. Bij het werken met gegalvaniseerde of gecoate metalen kan ademhalingsbescherming nodig zijn tegen schadelijke dampen.

Machinebewaking en veiligheidssystemen: Zorg ervoor dat alle afkantpersen en buigmachines zijn uitgerust met de juiste beveiligingsmechanismen, waaronder lichtschermen, tweehandenbedieningen of aanwezigheidssensoren. Test en onderhoud deze veiligheidssystemen regelmatig om hun effectiviteit bij het voorkomen van ongelukken te garanderen.

Ergonomische overwegingen: Implementeer ergonomische oplossingen om het risico op RSI te verminderen. Denk hierbij aan in hoogte verstelbare werkplekken, hulpmiddelen voor het hanteren van materiaal en een goede training in tiltechnieken. Gebruik voor grote of zware werkstukken mechanische tilapparatuur of tilprocedures in teamverband.

Onderhoud van gereedschap en apparatuur: Stel een rigoureus preventief onderhoudsschema op voor alle buigapparatuur, matrijzen en gereedschappen. Regelmatige inspecties, reiniging en smering zijn essentieel voor het voorkomen van storingen die kunnen leiden tot ongelukken of kwaliteitsproblemen. Houd gedetailleerde onderhoudslogboeken bij en pak vastgestelde problemen direct aan.

Uitgebreide training voor werknemers: Ontwikkel en implementeer een grondig trainingsprogramma dat het volgende omvat:

Materiaalkeuze en -behandeling:

Procesoptimalisatie:

Organisatie van de werkplek:

Kwaliteitscontrole en voortdurende verbetering:

Door deze veiligheidsrichtlijnen en best practices nauwgezet in acht te nemen, kunnen buigbewerkingen van plaatmetaal worden uitgevoerd met een hoge mate van professionaliteit, efficiëntie en, het allerbelangrijkste, veiligheid. Deze allesomvattende aanpak beschermt niet alleen de werknemers, maar draagt ook bij aan een betere productkwaliteit en algehele operationele uitmuntendheid.

Met de snelle ontwikkeling in de wereldwijde sector van industriële apparatuur is er steeds meer krachtige automatiseringsapparatuur op het gebied van plaatbewerking gekomen, die fundamentele productiviteitsgaranties biedt voor de hoogwaardige ontwikkeling van de plaatbewerkingsindustrie. De ontwikkeling van de industriële globalisering heeft ook meer concurrentie en uitdagingen met zich meegebracht, en de eisen van de markt veranderen voortdurend. Dit vereist niet alleen een hoge productiviteit van de hoofdapparatuur, maar stelt ook hogere eisen aan de flexibiliteit en de snelle omschakelbaarheid van het hele productiesysteem.

Als een van de belangrijkste procestechnologieën op het gebied van metaalbewerking speelt het buigen van plaatwerk een onmisbare rol bij de productie van metaalproducten. De traditionele productiemethode van buigen met één enkele machine veroorzaakt vaak stilstand van apparatuur tijdens orderwisselingen. Er is veel handmatige tussenkomst bij het controleren van tekeningen, het programmeren van buigingen, het aanpassen van machineparameters, het demonteren en monteren van buigmallen en het hanteren van materiaal. Daarom moet de apparatuur stoppen en wachten op omschakelingen en materiaaltransport, wat leidt tot hoge productiekosten.

Om de bovengenoemde problemen in het plaatbuigproces aan te pakken, kan onderzoek worden gedaan vanuit het perspectief van procesontwerp, matrijsinnovatie, automatisering, informatisering en intelligente technologie. Dit omvat het integreren en introduceren van geavanceerde technologieën in het plaatbuigproces. Bijvoorbeeld het optimaliseren van het ontwerp van de processtructuur van het product, het verbeteren van de regelbaarheid van matrijsmaterialen en de schakelsnelheid van de structuur, het gebruik van industriële internettechnologie voor informatieoverdracht en communicatie, het integreren van interactieve besturingssystemen met PLC en het toepassen van systemen voor productie-informatisering.

Het informatiebeheersysteem maakt real-time gegevensverzameling, -verwerking en -analyse mogelijk tijdens het productieproces van het buigen van plaatmetaal. Via het cloud computing platform kunnen gegevens op afstand worden gecontroleerd en beheerd, waardoor productieprocessen worden geoptimaliseerd. Daarnaast zorgt de toepassing van geautomatiseerde productielijnen die apparatuur integreren zoals bewerkingsmachines en industriële robots, geautomatiseerde laad- en lossystemen en online inspectiesystemen voor een betere beheersbaarheid van het hele productieproces. De toepassing van geautomatiseerde interactieve besturingstechnologie vermindert effectief handmatige interventie en maakt continue productie mogelijk, waardoor de productie-efficiëntie verbetert en stabielere en betrouwbaardere buigproducten ontstaan.

De ontwikkeling van de plaatbuigtechnologie is afhankelijk van de opwaardering en toepassing van technologie in automatisering, informatisering en intelligente systemen binnen de industrie. Als kritieke schakel in de metaalverwerkende industrie weerspiegelt de evolutie van plaatbuigprocessen de verbetering van industriële productiecapaciteiten en geeft het toekomstige richtingen aan voor de productie-industrie. Van de aanvankelijke handmatige bewerkingen tot de moderne integratie van CNC-automatisering heeft het plaatbuigproces meerdere belangrijke transformaties ondergaan. Elke technologische sprong ging gepaard met aanzienlijke verbeteringen in productie-efficiëntie en productkwaliteit.

In de beginfase van het handmatig buigen werden metalen platen gebogen met behulp van eenvoudig gereedschap en ervaring. Hoewel het handmatige buigproces zeer flexibel was, werd het beperkt door de precisie en stabiliteit van menselijke handelingen. Dit resulteerde in een lage productie-efficiëntie en maakte het moeilijk om te voldoen aan de behoeften van grootschalige, gestandaardiseerde productie. Met de versnelling van de industrialisatie begon de metaalverwerkende industrie geleidelijk machinebuigapparatuur te introduceren, zoals handbuigmachines en mechanische buigmachines. Deze apparaten leverden stabiele kracht via mechanische principes, waardoor de productie-efficiëntie en productconsistentie aanzienlijk verbeterden.

Moderne productielijnen voor het buigen van plaatmetaal zijn meestal uitgerust met geavanceerde CNC-buigmachines, die de buighoeken en -posities nauwkeurig kunnen regelen, waardoor de precisie en herhaalbaarheid van het buigen van plaatmetaal aanzienlijk worden verbeterd.

Door computerprogrammering kunnen de acties van buigmachines nauwkeurig worden geregeld, waardoor complexe metalen onderdelen snel kunnen worden gemaakt. Met Computer-Aided Design (CAD) en Computer-Aided Manufacturing (CAM) wordt de productie van matrijzen efficiënter en nauwkeuriger. De toepassing van Rapid Prototyping technologie maakt aanpassingen en optimalisaties van matrijzen eenvoudiger, waardoor de tijd van ontwerp tot marktintroductie korter wordt. De ontwikkeling van intelligente modulaire matrijzen maakt snel wisselen en tijdig onderhoud tijdens gebruik mogelijk, waardoor de productie-efficiëntie van buigbewerkingen verbetert.

Bij het constructief ontwerp van metalen plaatbuigproducten moet multidisciplinaire kennis worden toegepast, zoals de verwerkingseigenschappen van metalen materialen, gerelateerde werktuigbouwkundige principes en productieprocessen. De functionele eisen en de gebruiksomgeving van het product zijn ook van invloed op de materiaalkeuze en het structurele ontwerp. Het is noodzakelijk om metaalmaterialen met een hoge sterkte en corrosiebestendige materialen te kiezen en overeenkomstige versterkingsstructuren te ontwerpen. Daarnaast is het, rekening houdend met de materiaaldikte, de verwerkbaarheid van productstructuren en de plastische vervormingseigenschappen van materialen, van cruciaal belang om redelijke buigzones in te stellen om overmatig uitrekken of samendrukken te voorkomen en zo de maatnauwkeurigheid en structurele sterkte van het product te garanderen. De onderstaande afbeelding toont een schematisch diagram van het buigproces van plaatmetaal.

Bovendien moet tijdens de ontwerpfase rekening worden gehouden met productiebeperkingen zoals buigradius en buighoeken. Het is belangrijk om de principes van buigvolgorde te volgen: buigen van binnen naar buiten, buigen van klein naar groot, eerst speciale vormen buigen en dan pas algemene vormen buigen, waarbij ervoor gezorgd moet worden dat het eerste buigproces de daaropvolgende processen niet beïnvloedt of verstoort.

Procesontwerp is een belangrijke stap om ervoor te zorgen dat producten worden geproduceerd volgens vooraf bepaalde kwaliteitsnormen en productie-efficiëntie. Dit omvat het selecteren van de juiste buigapparatuur, het opstellen van gedetailleerde processtroomontwerpen en het ontwerpen van nauwkeurige matrijzen. Bij het selecteren van buigapparatuur is het essentieel om rekening te houden met de precisie en stabiliteit van de apparatuur en de geschiktheid voor materialen van verschillende diktes en hardheden.

Het ontwerp van buigmallen is ook een belangrijk onderdeel van het procesontwerp, omdat het direct van invloed is op de productkwaliteit en de productie-efficiëntie. Een goed matrijsontwerp moet zorgen voor een soepele metaalstroom tijdens het buigen, het risico op scheuren en barsten verminderen en rekening houden met de duurzaamheid en onderhoudskosten van de matrijs. Met de ontwikkeling van computerondersteund ontwerpen en computerondersteund produceren kan het moderne matrijsontwerp nauwkeuriger en efficiënter, en zelfs simulatie en optimalisatie in de ontwerpfase mogelijk maken. Bij het ontwikkelen van processtromen is het ook nodig om rekening te houden met productie-efficiëntie en kostenbeheersing en er tegelijkertijd voor te zorgen dat elke stap de verwachte verwerkingsresultaten oplevert.

Traditionele plaatbuigprocessen zijn sterk afhankelijk van operators en de productkwaliteit wordt gemakkelijk beïnvloed door de toestand van de operator. Het is typisch een knelpunt in het verwerkingsproces van metaalproducten. Daarom is het ontwikkelen en toepassen van geautomatiseerde verwerkingstechnologie om handmatige buigbewerkingen geleidelijk te vervangen van groot belang voor het verbeteren van de productie-efficiëntie. De verwerking van onderdelen door handmatig bediende buigapparatuur wordt getoond in Figuur 2.

Het automatisch buigen van plaatmetaal is een typische weergave van de toepassing van geavanceerde technologie in de productie tijdens het industriële tijdperk, waarbij de toepassing van zeer efficiënte, hoogwaardige en zeer flexibele geautomatiseerde verwerkingseenheden steeds volwassener wordt.

In de ontwikkeling van de geautomatiseerde buigtechnologie voor plaatmetaal zijn er voornamelijk drie soorten geautomatiseerde verwerkingstechnologieën: buigen met een vaste manipulator, buigen met een industriële robot en automatische buigeenheid met meerdere randen. Elk type geautomatiseerde buigmethode heeft zijn eigen voordelen en fabrieksmanagers moeten rekening houden met de uitgebreide voordelen wanneer ze deze tegelijkertijd introduceren.

De automatische buigeenheid van de mechanische arm kan worden onderverdeeld in X-, Y- en drie-assige manipulator geïntegreerde buigeenheid en industriële robot geïntegreerde buigeenheid volgens verschillende automatiseringsintegratieapparaten. De drie-assige manipulator buigen wordt voornamelijk gebruikt voor massaproductie en relatief eenvoudige ruimtelijke structuur plaatwerk producten, zoals doos-vormige onderdelen, sleuf onderdelen, doos onderdelen, enz. Het belangrijkste voordeel zijn de lage investeringskosten, het hoge rendement voor in massa geproduceerde onderdelen, maar door de beperkingen van de ruimtelijke loopbaan en de slechte structurele flexibiliteit kan het niet omgaan met frequente productieschakelingen.

Aan de andere kant is de automatische buigeenheid die geïntegreerd is met industriële robots voordeliger in het proces van de moderne ontwikkeling van de marktvraag. Om de beperkingen van het bestaande werkbereik van zesassige robots te doorbreken, kan de integratie van de onderste bewegende baan zorgen voor flexibele bewegingen van de robot op verschillende werkstations, waardoor de compatibiliteit van de buigeenheid voor productverwerking verder toeneemt.

De robot beweegt naar de positie van de buigmachine, legt het plaatmateriaal plat op de onderste matrijs van de buigmachine en voert via de achteraanslagsensor van de buigmachine een nauwkeurige positionering uit. Nadat de positionering is voltooid, stuurt de robot het buigsignaal naar de buigmachine en voltooit de buigactie in coördinatie met de buigmachine.

De buignauwkeurigheid van de industriële robot buigunit hangt af van de nauwkeurigheid van de buigmachine zelf, de positioneringsnauwkeurigheid van de robot en de gecoördineerde besturing van de robot en de buigmachine. De standaard robot buigunit is gecentreerd rond de industriële robot en de buigmachine, uitgerust met mechanische bevestigingen, grondstofrekken, ontlaadstapels, positioneerwerkbanken, omkeerrekken, handwisselapparaten en verschillende detectiesensoren. De buigunit geïntegreerd met de industriële robot wordt getoond in Figuur 3.

De manipulator is de "hand" die de robot gebruikt om mensen te vervangen bij het pakken en plaatsen van werkstukken. De manipulator van de buigrobot bestaat meestal uit meerdere zuignappen op een metalen frame en kan de positie en takstructuur van de zuignappen flexibel aanpassen om compatibel te zijn met verschillende onderdeelafmetingen en buighoeken. De laad- en lostafels maken meestal gebruik van gestapelde pallets, maar er kunnen ook transportbanden of rupsbanden worden gebruikt om grondstoffen en afgewerkte producten te transporteren.

De positioneerwerkbank is een gekanteld platform met opstaande randen, met licht opstaande kogels verdeeld over het tafeloppervlak. De robot brengt de stalen plaat naar de positioneertafel, waar de plaat door de zwaartekracht vrij naar beneden glijdt naar de opstaande rand. Wanneer de robot de plaat weer vastgrijpt, is de positie van de plaat en de grijper nauwkeurig afgesteld, zodat er een referentie is voor de volgende buigstap.

De geïntegreerde meerzijdige automatische buigunit onderscheidt zich van de methode waarbij de manipulator de te buigen onderdelen vastpakt. In plaats daarvan wordt de manipulator gebruikt om onderdelen te verplaatsen in coördinatie met de buigmachine om het buigproces te voltooien. Over het algemeen heeft de buigmatrijs die in deze unit is geconfigureerd ook een hoge flexibiliteit. De succesvolle toepassing van de geïntegreerde meerzijdige automatische buigeenheid in de productie-industrie heeft de bewerkings- en productiemogelijkheden van China's gereedschapsmachines aanzienlijk verbeterd.

De geïntegreerde meerzijdige automatische buigeenheid bestaat uit een laadinrichting, een pendeltransportinrichting, een hoofdmanipulator van de buigmachine en een ontlaadinrichting, zoals getoond in Figuur 4. De manipulator bevindt zich direct voor de hoofdbuigmachine, met de automatische laad- en ontlaadsystemen aan respectievelijk de linker- en rechterkant van de buigmachine. De manipulator bevindt zich direct voor de hoofdbuigmachine, met de automatische laad- en lossystemen aan respectievelijk de linker- en rechterkant van de buigmachine.

De automatische laad- en losapparaten en de pendeltransportband maken automatisch verbinding met het verticale magazijn om grondstoffen te positioneren, vervangen handmatig werk om de platen of werkstukken op de verwerkingslocatie te positioneren en maken automatische invoer en uitvoer van onderdelen naar de werkbank mogelijk. De manipulator drukt en buigt de platen voor verwerking; de hoofdbuigmachine voltooit het buigen en vormen van de platen volgens de machinetaalcodes van het programma. Door de zeer nauwkeurige controle van de deelverwerking, de speciale oppervlaktebehandeling van de matrijs en de speciale controle over de loopbaan van de matrijs, zorgt de meerzijdige buigmachine voor een efficiënte en hoogwaardige verwerking van plaatwerkdelen.

Tijdens het buigproces regelt de elektrische servoaandrijving de beweging van de buigmatrijs, waardoor een snelle reactie en snelle curvebeweging van de matrijs mogelijk is, snelle en nauwkeurige buigacties worden bereikt en buigprocessen op hoge snelheid worden gerealiseerd. Door de actielogica en het loopspoor van een set matrijzen te besturen, kunnen complexe onderdelen worden verwerkt. Deze set matrijzen wordt een universele matrijs genoemd.

De vouwmachine maakt gebruik van een enkele set veelzijdige matrijzen en kan verschillende processen uitvoeren, zoals buigen onder een positieve en negatieve hoek, grote bogen en complexe platte randen, waardoor een hoge flexibiliteit in de verwerking wordt bereikt. De automatische matrijzenwisselaar bestaat uit onderdelen zoals de tussenliggende ruimtematrijs, standaard sectiematrijs, koppeling bewegend apparaat en roterend inlegdeelapparaat. Het heeft twee hoofdfuncties: terugtrekken van speling voor kanten en automatische lengteaanpassing om buigen in verschillende richtingen te vergemakkelijken.