Heb je je ooit afgevraagd hoe je plaatwerkonderdelen ontwerpt voor optimaal buigen? In deze blogpost verkennen we de belangrijkste principes en best practices voor het bereiken van hoogwaardige buigingen en het vermijden van veelvoorkomende valkuilen. Op basis van de expertise van ervaren werktuigbouwkundig ingenieurs gaan we dieper in op cruciale aspecten zoals buighoogte, radius, richting, speling, sterkte en meer. Aan het einde van dit artikel zul je uitgerust zijn met waardevolle inzichten om je plaatwerkontwerpen te verbeteren en je productieproces te stroomlijnen.

Buigen is een stansproces waarbij druk wordt gebruikt om het materiaal plastisch te vervormen, waardoor een specifieke hoek en krommingsvorm wordt gevormd. Veel voorkomende buigingen zijn V-bochten, Z-bochten, offset bochtenen het omzomen van bochten, onder andere.

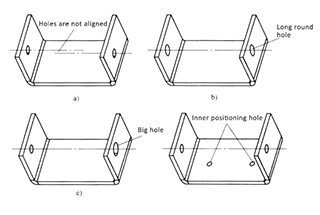

De minimale buighoogte van het plaatmetaal moet worden berekend als 2 keer de dikte van het plaatmetaal plus de buigradius, d.w.z. H ≥ 2t + R.

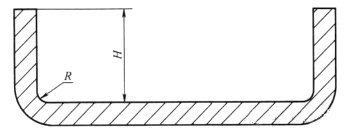

Zoals geïllustreerd in de bijgaande figuur, is het plaatmetaal gevoelig voor vervorming en verdraaiing tijdens het buigen als de buighoogte te laag is. buigproceswat leidt tot een suboptimale vorm en maatnauwkeurigheid.

Bij het buigen van een afgeschuinde rand is onvoldoende buighoogte de belangrijkste oorzaak van buigvervorming.

Zoals de bijgaande afbeelding laat zien, is in het oorspronkelijke ontwerp de buighoogte aan de linkerkant te klein, waardoor de kans op buigvervorming toeneemt en de algehele buigkwaliteit afneemt.

In het verbeterde ontwerp kan de hoogte van de bocht aan de linkerkant worden vergroot of kan het minimumgedeelte van de buighoogte worden weggelaten, zodat de plaatmetaal buiging heeft geen last van vervorming en bereikt een hoge buigkwaliteit.

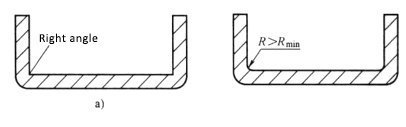

Om de buigsterkte van het plaatstaal te garanderen, moet de buigradius moet groter zijn dan de minimale buigradius die is gespecificeerd voor dat specifieke plaatmateriaal. De minimale buigstralen voor verschillende veelvoorkomende plaatmaterialen staan in de onderstaande tabel.

| Materiële toestand | |||

|---|---|---|---|

| Materiaal | Zacht | Hard | |

| Aluminiumlegering | 0 | 6t | |

| Brons brons | 0 | 4t | |

| Messing | 0 | 2t | |

| Magnesiumlegering | 5t | 13t | |

| IJzer | Roestvrij staal | 0.5t | 6t |

| Laag koolstofstaal gelegeerd staal | 0.5t | 4t | |

| Titanium | 0.7t | 3t | |

| Titaniumlegering | 2.6t | 4t | |

Plaatwerk origineel en verbeterd ontwerp met buigradius zoals hieronder getoond:

Het is belangrijk om op te merken dat een grotere buigradius niet altijd beter is voor plaatwerk. Een grotere buigradius leidt tot grotere terugveren en moeilijkheden bij het regelen van de buighoek en -hoogte. Het is cruciaal om een redelijke buigradius te kiezen.

Fabrikanten van plaatmetaalmallen kiezen vaak voor een buigradius van nul om terugvering te voorkomen en een betere controle te krijgen over de buighoogte en -hoek. Dit kan echter resulteren in uitwendige scheuren of zelfs breuk van het plaatmetaal, vooral bij harde materialen. Bovendien kunnen de rechte hoeken op de matrijs na verloop van tijd afgerond worden, waardoor het een uitdaging wordt om nauwkeurige buigafmetingen te behouden.

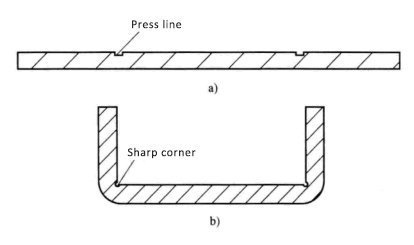

Om buigkracht Om consistente buigafmetingen te garanderen, passen sommige fabrikanten van plaatmetaalmallen een persproces toe vóór het buigen, zoals te zien is in bijgaande afbeelding.

Dit ontwerp heeft echter ook enkele nadelen, zoals een lage buigsterkte en de neiging om het plaatmetaal gemakkelijk te breken.

Het persproces is een soort stempelproces waarbij een gedeeltelijk geëxtrudeerd materiaal wordt gebruikt om een groef in het plaatmetaal te forceren, waardoor het gemakkelijker te buigen is en de buignauwkeurigheid verbetert.

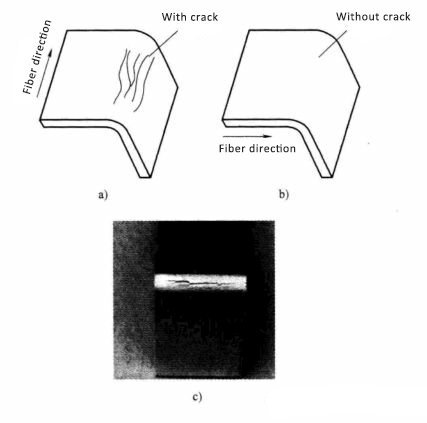

Het buigen van plaatmetaal moet zo loodrecht mogelijk gebeuren ten opzichte van de richting van de metaalvezels.

Als het gebogen plaatwerk uitgelijnd is met de richting van de metaalvezels, is de kans groter dat het bij de bocht scheurt en een lage buigsterkte heeft, waardoor het vatbaar is voor breuk, zoals weergegeven in de bijgaande afbeelding.

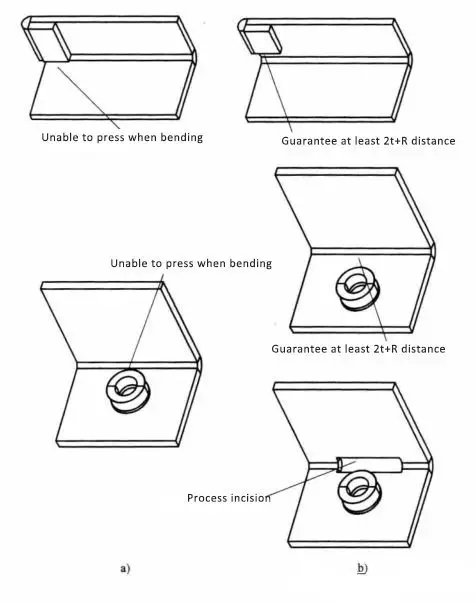

Wanneer plaatmetaal wordt gebogen, is dit vaak te wijten aan andere elementen die te dicht bij de basis van het plaatmetaal zitten, waardoor het niet kan worden aangedrukt en gebogen of waardoor na het buigen een aanzienlijke vervorming optreedt.

Om dit te voorkomen, is het belangrijk om ervoor te zorgen dat er geen andere kenmerken zijn die het persen blokkeren, door minstens twee keer de dikte van het plaatwerk plus de buigradius vrij te houden aan de basis van het plaatwerk, zoals in de bijgaande afbeelding wordt getoond.

In het oorspronkelijke ontwerp lag de offset-afvlakpositie te dicht bij de basis van het plaatwerk, waardoor het buigproces mislukte omdat het niet kon worden aangedrukt.

Als de toppen op het plaatmetaal bijvoorbeeld te dicht bij de wortel van de bocht liggen en verhinderen dat de bocht wordt gemaakt, kunnen de toppen naar de basis van het plaatmetaal worden verplaatst, zoals te zien is in het eerste verbeterde ontwerp.

Als de ontwerpvereisten verhinderen dat de positie van de knop en de bocht kunnen worden verplaatst, kan een open snede worden toegevoegd aan de wortel van de bocht die overeenkomt met de knop om een soepel buigproces te garanderen, zoals gedemonstreerd in het tweede verbeterde ontwerp.

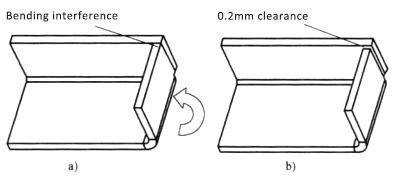

Vanwege het bestaan van tolerantie in buigen van plaatmetaalEr moet een bepaalde buigspeling in de buigrichting worden aangehouden om storingen door interferentie tijdens het buigproces te voorkomen.

Zoals de onderstaande figuur laat zien, is het een vereenvoudigde weergave van een complex plaatwerk buigdeel. Bij het buigen wordt eerst de bovenkant gebogen en daarna de rechterkant.

In het oorspronkelijke ontwerp was er geen ruimte tussen de twee buigranden. Dit gebrek aan ruimte tussen de boven- en rechterkant betekende dat de aanwezigheid van plaat metaal buigen toleranties kunnen interferentie veroorzaken tijdens het buigproces.

Om dit probleem op te lossen, bevat het verbeterde ontwerp een minimale speling van 0,2 mm tussen de rechter- en bovenkant om buiginterferentie effectief te voorkomen.

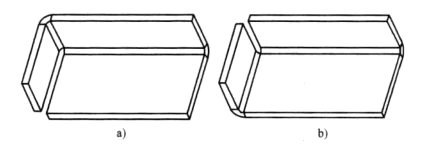

De sterkte van de plaatbocht moet worden verzekerd tijdens het buigproces en is over het algemeen zwakker voor lange en smalle bochten, terwijl korte en brede bochten sterker zijn. Daarom moet de plaatbocht zo lang mogelijk zijn, zoals te zien is in onderstaande figuur.

Zelfs voor bochten met dezelfde functie is in het oorspronkelijke ontwerp de lage buigsterkte te wijten aan de bevestiging van de bocht aan de kortere zijde. In het verbeterde ontwerp wordt de buigsterkte verhoogd door de bocht aan de langere zijde te bevestigen.

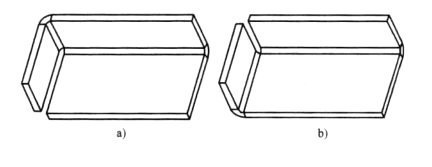

Hoe groter het aantal buigprocessen voor het plaatwerkonderdeel, hoe hoger de matrijskosten en hoe lager de buigprecisie. Om deze problemen te minimaliseren, is de ontwerp plaatmetaal moet ernaar streven om het aantal buigprocessen te minimaliseren, zoals weergegeven in de onderstaande figuur.

In het oorspronkelijke ontwerp had het plaatwerk twee afzonderlijke buigprocessen nodig. In het verbeterde ontwerp heeft het plaatwerk echter maar één buigproces nodig om de twee zijden tegelijkertijd te vormen.

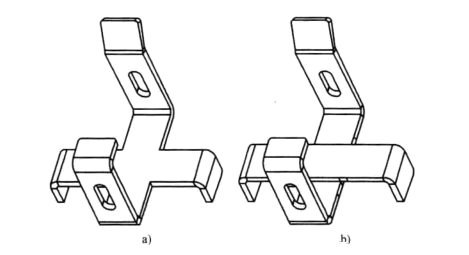

Het is belangrijk om in gedachten te houden dat hoe complexer het buigproces voor het plaatwerk, hoe meer materiaalafval er kan ontstaan. Om dit tot een minimum te beperken, kan het nodig zijn om te overwegen een complexe buiging in twee delen op te splitsen.

Hoewel deze aanpak misschien ingaat tegen het principe van het verminderen van het aantal onderdelen, kan het uiteindelijk leiden tot lagere productiekosten en een betere productkwaliteit. Het is belangrijk om deze ontwerpen te verifiëren met grondige berekeningen.

Zoals de onderstaande afbeelding laat zien, wordt het plaatmetalen onderdeel met complexe buiging in twee delen verdeeld, die vervolgens aan elkaar worden vastgemaakt met methoden als klinken, zelfklinken of puntlassen.

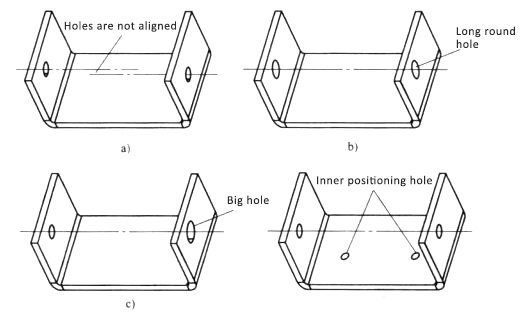

Veel technici hebben waarschijnlijk wel eens de frustratie ervaren dat schroeven of spijkergaten bij het buigen van plaatwerk niet goed uitgelijnd zijn, waardoor het onmogelijk is om schroeven of klinknagels te bevestigen. Dit is een veel voorkomend probleem vanwege de grote toleranties bij het buigen van plaatwerk, vooral als het plaatwerk meerdere bochten heeft.

| Kenmerken | Tolerantie/mm |

|---|---|

| Een bocht | 0.15 |

| Twee buigingen | 0.25 |

| Drie buigingen | 0.36 |

| Vier buigingen | 0.44 |

| Vijf buigingen | 0.51 |

| Zes bocht | 0.59 |

Zoals de tabel hierboven laat zien, wordt de buigtolerantie groter naarmate het plaatwerk vaker gebogen wordt. Dit maakt het moeilijk om de afmetingen van de meervoudige buigingen in het plaatwerk nauwkeurig te houden. Daarom hebben schroefgaten, trekgaten en zelfnagelgaten op plaatmetaal de neiging om na het buigen niet goed uitgelijnd te zijn.

Daarom moeten ingenieurs bij het ontwerpen van een product rekening houden met de effecten van meervoudige buigtoleranties en al te strikte toleranties vermijden voor onderdelen met meervoudige buigingen.

Tegelijkertijd is de ontwerp plaatmetaal moet worden geoptimaliseerd om de volgende problemen tijdens de assemblage te voorkomen, zoals het verkeerd uitlijnen van de assemblagegaten, problemen met het handhaven van de juiste assemblagemaat en zelfs assemblagestoringen.

De oplossing voor de gaten in de twee bochten van het plaatwerk is moeilijk uit te lijnen vanwege de grote buigtolerantie: