Laserlassen is zeer voordelig vanwege de hoge snelheid, minimale vervorming, esthetisch mooie lassen en hoge sterkte. Het wordt veel gebruikt op gebieden zoals luchtvaart, auto's en geneeskunde. Meer specifiek is laserfusielassen een contactloos lasproces dat een verscheidenheid aan lasnaadvormen creëert met een uitstekende naadconsistentie. Het heeft een enorm potentieel [...]

Laserlassen is zeer voordelig vanwege de hoge snelheid, minimale vervorming, esthetisch mooie lassen en hoge sterkte. Het wordt veel gebruikt in sectoren zoals de luchtvaart, auto's en geneeskunde.

Meer specifiek is laserfusielassen een contactloos lasproces dat een verscheidenheid aan lasnaadvormen creëert met een uitstekende naadconsistentie. Het heeft een enorm potentieel in plaatmetaal productie.

Dit artikel richt zich op de toepassing van plaatontwerp bij het laserlassen van huisconstructies met afgeschuinde verbindingen van 45° met flens.

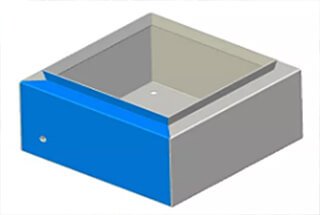

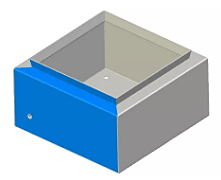

De behuizing van de doos is gemaakt van 1.5mm dik 304 roestvrij staal en heeft afmetingen van 200 mm × 200 mm × 115 mm. De doos is gebogen onder een hoek van 90°, 90° en 80° van onder naar boven.

De structuur van de box wordt geïllustreerd in Figuur 1.

Tabel 1 toont de laserlasparameters.

Figuur 1 Schematisch diagram van de doosstructuur

| Lasproces | Thermisch geleidend laserlassen |

|---|---|

| Vermogen (W) | 3000 |

| Snelheid (m / min) | 1.8 |

| Defocus (mm) | 10 |

Tabel 1 Laserlasparameters

In de traditionele lasproces Bij roestvaststalen kokerconstructies is het gebruikelijk om slijp- en polijstbehandelingen uit te voeren na het lassen om een esthetisch mooier eindproduct te krijgen. Deze vervolgprocedures kunnen echter omslachtig en tijdrovend zijn en kunnen ook leiden tot lasvervorming en inbranding.

Laserlassen daarentegen biedt aanzienlijke voordelen bij het lassen van plaatwerk, zoals hoge lassnelheden, minimale vervorming en visueel aantrekkelijke lasnaden. Als zodanig is het vinden van manieren om de voordelen van laserlassen toe te passen, inclusief de smalle lassen van warmte beïnvloede zone en hoge precisie, is het lassen van kokerstructuren een dringende kwestie geworden.

Bij gelaste roestvaststalen kokerconstructies vormt de hoeklas van de koker een belangrijk deel van het totale lasproces.

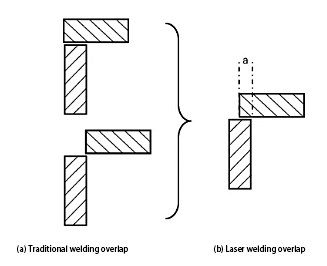

Om een ronde laserlasnaad te krijgen, hebben we de hoeveelheid overlap in traditionele lasnaden geoptimaliseerd. lastechniekenzoals weergegeven in figuren 2 en 3. In deze figuren vertegenwoordigt t de plaatdikte, a de overlap, b de positie van het lasermiddelpunt op de doorsnede van de plaat en α de kantelhoek van de laser.

Figuur 2 Verbetering van hoeklassen naadoverlap

Afbeelding 3 Overlap bij laserlassen

De geoptimaliseerde hoeveelheid overlap wordt gelast met behulp van laserthermisch geleidingslassen. De defocusafstand is nauwkeurig ingesteld op 10,00 mm en de scherpstelnauwkeurigheid wordt gehandhaafd op 0,01 mm door het gebruik van een automatisch scherpstelsysteem.

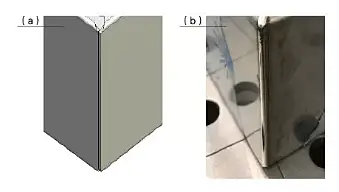

Met behulp van een CCD-camera met hoge vergrotingsfactor kan de b-waarde nauwkeurig worden gepositioneerd, wat resulteert in een ronde laserlas zonder dat er laserstift nodig is, zoals weergegeven in afbeelding 4b.

Deze optimalisatiemethode voor de hoeveelheid overlap is het meest geschikt voor platen met een dikte van 3 mm of minder, waarbij de waarden voor a, b en α worden bepaald door de waarde van t.

Afbeelding 4 Schematisch diagram van de optimalisatie van de hoeveelheid overlap en het werkelijke laserlaseffect

Bij gelaste roestvaststalen kokerconstructies is het optimaliseren van de hoekreliëfgroef van cruciaal belang omdat deze rechtstreeks van invloed is op de effectiviteit van de bodemstructuur van de kist.

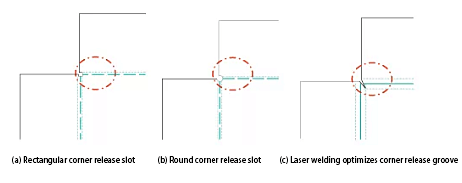

Bij traditionele lasprocessen worden vaak rechthoekige of afgeronde hoekreliëfgroeven gebruikt. Dergelijke hoekreliëfgroeven kunnen echter gemakkelijk resulteren in doorlassen of onvoldoende lassen bij gebruik van laser lastechnieken.

Het schematische diagram van de hoekreliëfgroef is afgebeeld in Figuur 5.

Afbeelding 5 Schematisch diagram van hoekontgrendelingssleuf

Door gebruik te maken van de laserlashoekontlasting groefproces blok kan de structuur van het product worden geoptimaliseerd.

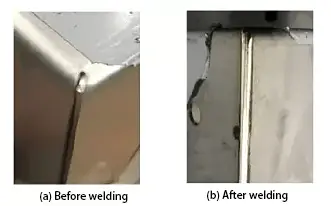

Met laserlassen kan een volledig en afgerond laseffect worden bereikt, waardoor bijna geen nabehandeling nodig is en de nabewerkingstijd aanzienlijk wordt verkort, zoals wordt aangetoond in afbeelding 6 en 7.

Fig. 6 Schematisch diagram van het laserlasontwerp van de hoeklosgroef

Afbeelding 7 Werkelijk laserlaseffect van de hoekloslaatopening

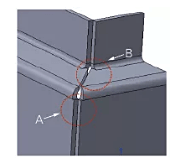

In de doosconstructie van gelast roestvast staal heeft de 45° schuine rand van de flens moeite om goed te sluiten vanwege de mate van buigvervorming, zoals geïllustreerd bij A in Afbeelding 8. Dit probleem vormt een aanzienlijke uitdaging voor laserlassen. Dit probleem vormt een aanzienlijke uitdaging voor laserlassen.

Het interfaceontwerp heeft dus een directe invloed op de laskwaliteit van de doosstructuur. Bovendien zal er een aanzienlijke spleet bestaan bij B, waardoor direct laserlassen moeilijk is.

Figuur 8 Schematisch diagram vóór optimalisatie

Om dit probleem aan te pakken, hebben we de structuur van de kast geoptimaliseerd. Tijdens het ontwerpproces werd een deel van het metaal van het stapoppervlak verwijderd en werden twee kleinere stapoppervlakken verlengd, zoals weergegeven in Figuur 9a.

Tijdens het ontvouwen wordt het eerder afgesneden deel gecompenseerd door het eindoppervlak als referentie te gebruiken, zoals getoond in Figuur 9b en 9c.

Bij B in Figuur 8 worden twee getrapte oppervlakken afwisselend verlengd om de hoeveelheid metaalcompensatie te vergroten, waardoor de opening die in dat gebied ontstaat, wordt gecompenseerd. Deze oplossing wordt geïllustreerd in Figuur 9d.

Afbeelding 9 Schematisch diagram van de ontwerp plaatmetaal van de 45° afgeschuinde flensinterface

Figuur 10 toont het resultaat van de laserlasproces.

Zoals te zien is in Figuur 10a, is de interface goed afgesloten en voldoet deze aan de eisen van de laserlasproces. Het oppervlak van de lasnaad is glad en esthetisch aantrekkelijk, met een natuurlijke overgang en zonder wegzakken of verzakken. lasdefecten zichtbaar.

Bovendien is, zoals getoond in Figuur 8, de opening bij B ook goed gevuld, wat de effectiviteit van de geïmplementeerde optimalisatieoplossing aantoont.

Figuur 10 Laserlassen van flens 45° schuine rand

Naarmate het lasproces zich blijft ontwikkelen, worden de traditionele ontwerp plaatmetaal systemen zullen geleidelijk verouderd raken. Op dezelfde manier zal er, naarmate laserlassen breder wordt toegepast in de plaatmetaalindustrie, behoefte zijn aan nieuwe laserlasmethoden. plaatwerk lassen ontwerpoplossingen. Het is noodzakelijk om innovatieve ontwerpen te ontwikkelen en te introduceren die beter geschikt zijn voor de mogelijkheden en beperkingen van het laserlasproces.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.