Heb je je ooit afgevraagd hoe je de efficiëntie en kwaliteit van je plaatwerkprojecten kunt verbeteren? In dit artikel gaan we dieper in op essentiële tips voor het ontwerpen van plaatwerk, waarbij we technieken onderzoeken om fouten te minimaliseren en processen te optimaliseren. Van blanking tot buigen, elke stap is cruciaal voor het bereiken van nauwkeurige, kosteneffectieve resultaten. Aan het einde van dit artikel zul je praktische inzichten en strategieën hebben om je plaatbewerking te verbeteren, zodat je ontwerpen zowel functioneel als duurzaam zijn.

Plaatwerkonderdelen worden vaak gebruikt in zowel de externe oppervlaktebekleding als de interne structurele onderdelen van auto's.

Als bouwkundig ingenieur is kostenreductie altijd een druk die ik moet dragen in mijn hoofdactiviteit.

Na uitgebreid onderzoek ontdekte ik dat mijn collega's met succes de bovenkap van de controller hebben omgezet in een gestanst onderdeel van plaatstaal.

Om fouten in het ontwerpproces te voorkomen, heb ik gegevens verzameld en een lijst samengesteld van de gebruikelijke technieken bij het ontwerpen van plaatwerkonderdelen. Ik hoop deze informatie te delen met en te leren van anderen in de industrie.

Plaatbewerking omvat vier belangrijke processen: Blanking, buigen, strekken en vervormen.

Elk proces heeft specifieke ontwerpvereisten en in dit gedeelte geven we een kort overzicht van elk proces vanuit vier verschillende perspectieven.

Blanking wordt verder onderverdeeld in twee categorieën: Gewone Blanking en Precisie Blanking.

Aangezien de verwerkingsmethoden verschillen, is de technologie die gebruikt wordt in de blankingproces varieert ook.

Voor de bovenkap van de motorbesturing en andere structurele onderdelen wordt meestal alleen gewone blanking gebruikt.

In deze sectie zullen we ons richten op de structuur en technologie van gewone blanking die we gewoonlijk gebruiken.

Het is ideaal dat de vorm en de afmetingen van blanking parts eenvoudig en symmetrisch zijn, omdat dit verspilling tijdens het opmaakproces minimaliseert.

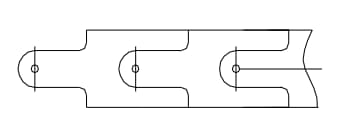

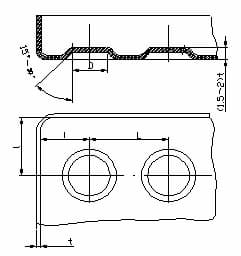

Lay-out van afblinddelen

De vorm en de inwendige gaten van de afdekprofielen moeten scherpe hoeken vermijden.

Waar rechte lijnen of krommingen elkaar raken, moet een boogverbinding worden opgenomen met een straal van R ≥ 0,5t, waarbij t de wanddikte van het materiaal is.

Minimumwaarde van de afrondingsstraal van het blankingdeel

Blankingonderdelen met smalle cantilevers en sleuven moeten diepe en brede convexe of concave secties vermijden.

Als algemene regel geldt dat deze secties niet kleiner mogen zijn dan 1,5t, waarbij t de materiaaldikte is.

Bovendien moeten smalle en lange inkepingen en te smalle inkepingen vermeden worden om de sterkte van de overeenkomstige delen van de matrijs te verhogen.

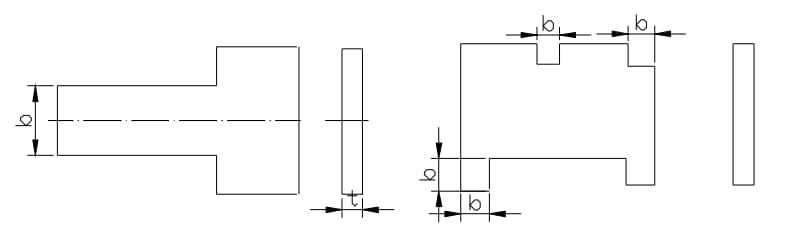

Vermijd smalle uitkragingen en groeven.

Cirkelvormige gaten hebben de voorkeur voor ponsen, vooral als je rekening houdt met de minimale afmetingen.

De minimale grootte voor ponsen hangt af van factoren zoals de vorm van het gat, de mechanische eigenschappen van het materiaal en de dikte van het materiaal.

Voorbeeld van ponsvorm

| Materiaal | Diameter van cirkelvormig gat (b) | Breedte b van korte zijde van rechthoekig gat |

| Koolstofrijk staal | 1.3t | 1.0t |

| Laag koolstofstaal, messing | 1.0t | 0.7t |

| Aluminium | 0.8t | 0.5t |

*t is de materiaaldikte en de minimumgrootte van ponsen is over het algemeen niet minder dan 0,3 mm.

De afstand tussen de perforatiegaten en de afstand tussen de perforatieranden zijn belangrijke overwegingen.

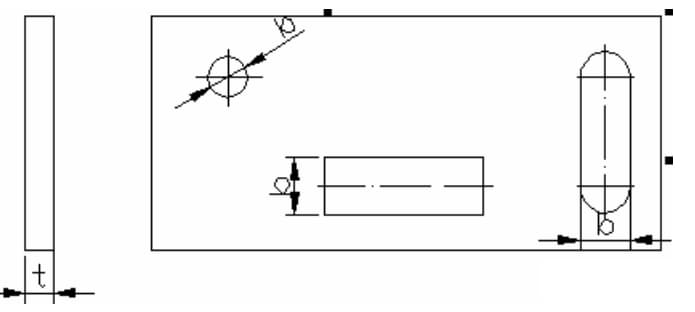

De minimale afstand tussen de ponsrand van een onderdeel en de vorm is beperkt op basis van de vorm van het onderdeel en de opening, zoals weergegeven in de bijgaande afbeelding.

Wanneer de ponsrand niet evenwijdig is aan de rand van de contour, mag de minimale afstand niet kleiner zijn dan de materiaaldikte (t). Wanneer ze evenwijdig is, mag ze niet kleiner zijn dan 1,5t.

Schematisch diagram van gatrandafstand en gatafstand van blanking onderdelen

Bij het ponsen, buigen en trekken van onderdelen moet een bepaalde afstand worden aangehouden tussen de wand van het gat en de rechte wand.

Afstand tussen de gatwand van de buigdeel en het strekkende deel en de rechte wand van het werkstuk

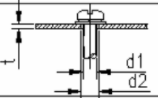

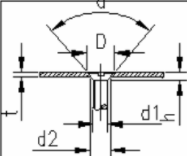

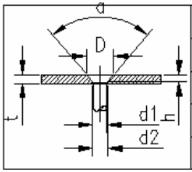

Voor doorlopende gaten en verzonken kopzittingen voor schroeven en bouten zijn de structurele afmetingen van het doorlopende gat van de schroef of bout en de verzonken kopzitting te vinden in de bijgevoegde tabel.

Als bij het ontwerpen van een verzonken kopzitting voor een verzonken kopschroef de plaat te dun is voor zowel het doorgaande gat (d2) als het verzonken gat (D), moet voorrang worden gegeven aan het doorgaande gat (d2).

| d1 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | Φ6.5 | Φ9.0 | Φ11 |

Doorlopende gaten voor schroeven en bouten

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.5 | Φ6.5 | Φ9.0 | Φ10. | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| a | 90° | |||||

*Het is vereist dat de plaatmetaal dikte t ≥ h.

Zitting met verzonken kop en doorlopend gat voor schroeven met verzonken kop

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

| d2 | Φ2.1 | Φ2.6 | Φ3.1 | Φ4.1 | Φ5.1 | |

| D | Φ4.1 | Φ5 | Φ5.5 | Φ7.2 | Φ9 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| a | 90° | |||||

*Het is vereist dat de plaatdikte t ≥ h.

Verzonken zitting en doorgaand gat voor verzonken klinknagel

Blankingonderdelen met een te grote braam die een bepaalde hoogte overschrijdt, zijn niet toegestaan. De bijgevoegde tabel toont de grenswaarde (mm) voor de braamhoogte van het gestanste onderdeel.

| Materiaal wanddikte | Materiaal treksterkte (N / mm2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | m | g | |

| >0.7~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

*Grade f (precisiekwaliteit) is van toepassing op onderdelen met hogere eisen;

m-niveau (gemiddeld niveau) is van toepassing op onderdelen met gemiddelde vereisten;

Graad g (ruwheid) is van toepassing op onderdelen met algemene vereisten.

Het minimum buigradius van buigonderdelen: Wanneer een materiaal wordt gebogen, rekt de buitenste laag uit terwijl de binnenste laag in het filletgebied wordt samengedrukt.

Wanneer de materiaaldikte constant is, wordt de spanning en compressie van het materiaal sterker naarmate de interne straal (R) kleiner is.

Als de trekspanning in de buitenste rand groter is dan de uiteindelijke sterkte van het materiaal, zullen scheuren en breuken optreden.

Daarom moeten bij het constructief ontwerp van buigonderdelen te kleine buigstralen worden vermeden.

De minimale buigradius voor gangbare materialen die door het bedrijf worden gebruikt, vind je in de bijgevoegde tabel.

| Serienummer: | Materiaal | Minimale buigradius |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0H18N9, 1H18N9, 1H18N9T, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, koudwalsen) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 60SiMn, 1H17N7, 1H17N7-Y, 1H17N7-DY, SUS3010H18N9, SUS302 | 2.0t |

De buigradius verwijst naar de binnenradius van het buigstuk, terwijl t de wanddikte van het materiaal voorstelt.

Het symbool t staat voor de wanddikte van het materiaal, M voor de gegloeide toestand, Y voor de harde toestand en Y2 voor de 1/2 harde toestand.

Lijst van minimale buigradius van gewone metalen materialen

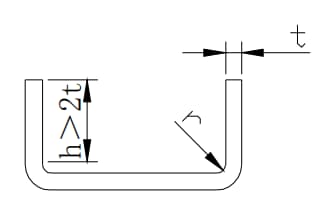

De hoogte van de rechte rand op een gebogen onderdeel mag niet te klein zijn, met een minimumhoogte van h > 2t.

Met betrekking tot de minimumwaarde van de hoogte van de rechte rand van een buigstuk:

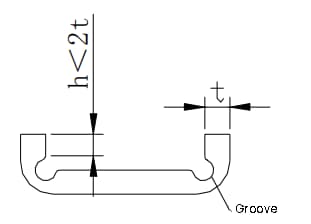

Als het ontwerp een rechte randhoogte van h ≤ 2t vereist, moet de buighoogte eerst worden vergroot en vervolgens na het buigen worden ingekort tot de vereiste grootte.

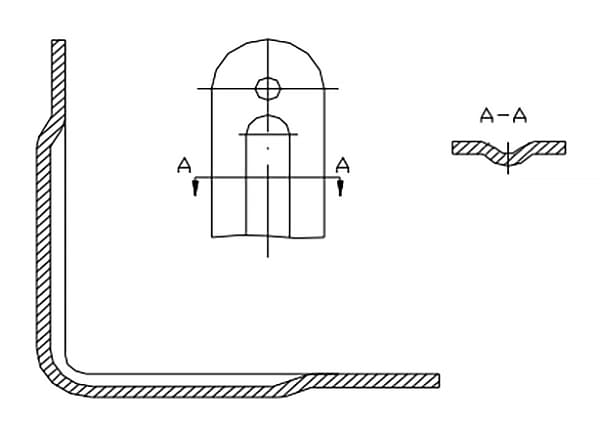

Als alternatief kan een ondiepe groef worden verwerkt in het buigvervormingsgebied, gevolgd door een secundaire buiging (zoals getoond in de bijgaande afbeelding).

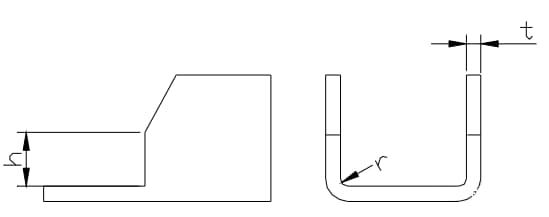

In speciale gevallen kan de hoogte van de rechte rand een schuine hoek aan de kant van de bocht vereisen.

Als de zijkant van een buigdeel een schuine hoek heeft (zoals in bijgaande figuur), moet de minimale hoogte van de zijkant h = (2-4)t > 3mm zijn.

Hoogte van rechte rand met afgeschuinde rand

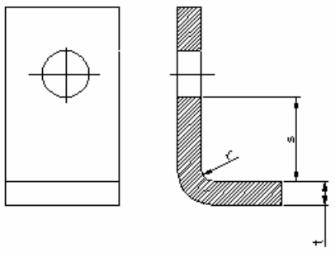

De afstand van de gatrand op gebogen onderdelen:

Het gat moet eerst worden geponst en dan gebogen.

De positie van het gat moet buiten het buigvervormingsgebied liggen om vervorming tijdens het buigen te voorkomen.

De afstand van de gatwand tot de buigrand kan worden gevonden in de bijgevoegde tabel.

|  | ||

| t (mm) | s (mm) | 1 (Mm) | s (mm) |

| ≤2. | s≥t+r | ≤25 | s≥2t+r |

| >25~50 | s≥2,5t+r | ||

| >2 | s≥1,5t+r | >50 | s≥3t+r |

Hoogte van rechte rand met afgeschuinde rand

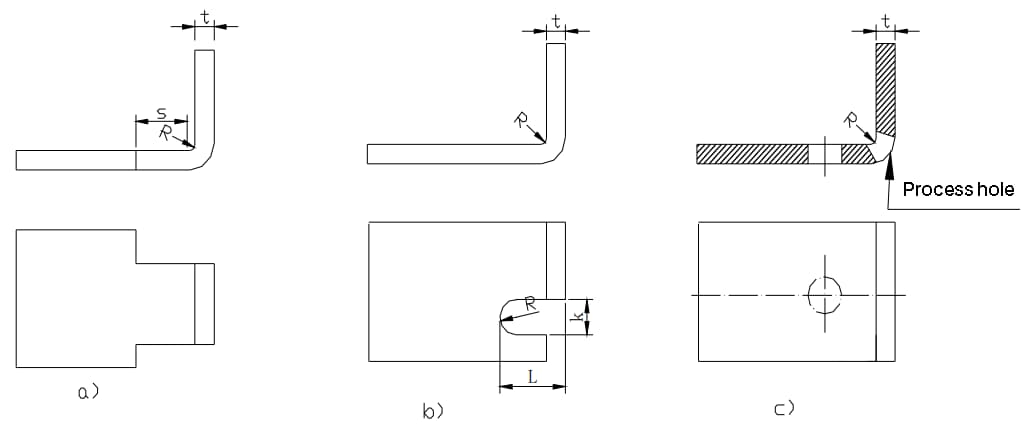

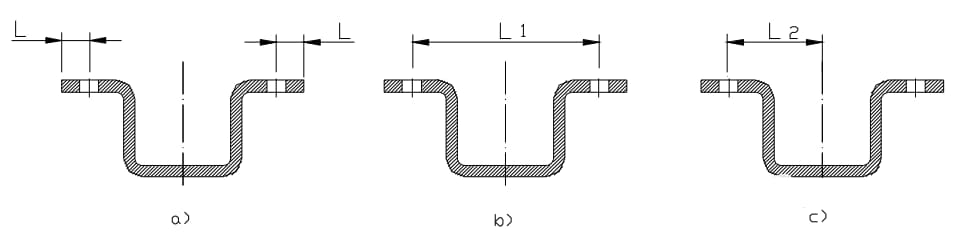

Wanneer een deel van de rand plaatselijk wordt gebogen door een plaatselijk gebogen procesinkeping, kan de buiging, om te voorkomen dat spanningsconcentratie een buigscheur in de scherpe hoek veroorzaakt, een bepaalde afstand worden verschoven om de plotselinge verandering in grootte te elimineren (zoals in figuur a), of er kan een procesgroef (zoals in figuur b) of procesgat (zoals in figuur c) worden geponst.

Let op de maatvoorschriften in de tekening: s ≥ R; groefbreedte K ≥ t; groefdiepte L ≥ t + R + K/2.

De ontwerp- en verwerkingsmethode voor lokale buiging wanneer een gat zich in het buigvervormingsgebied bevindt, gebruikt de kerfvorm als voorbeeld.

Voorbeeld van inkepingsvorm

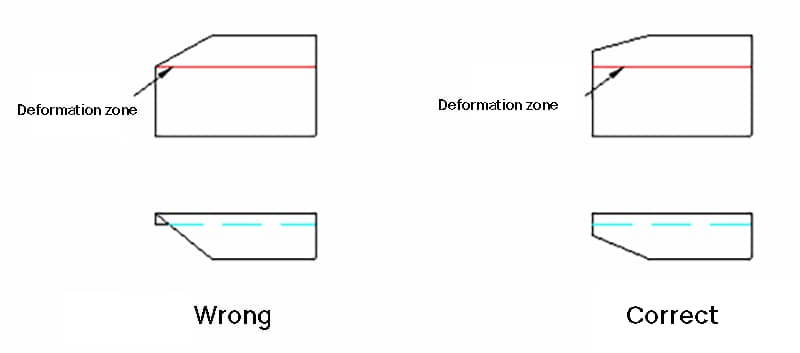

De buigrand met een afgeschuinde rand moet buiten het vervormingsgebied worden geplaatst.

De buigrand met afgeschuinde rand moet het vervormingsgebied vermijden.

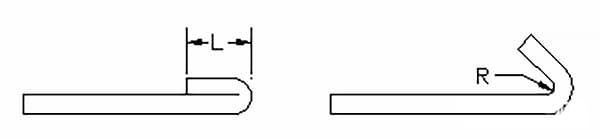

Het ontwerp van de dode rand moet rekening houden met de lengte van de dode rand in verhouding tot de materiaaldikte.

Zoals weergegeven in de bijgaande figuur is de minimumlengte (L) van de dode rand meestal ≥ 3,5t + R.

Hier staat t voor de wanddikte van het materiaal en R voor de minimale binnenste buigradius van het vorige proces (zoals weergegeven in de rechter figuur) voordat de dode rand wordt gevormd.

Minimale lengte van dode rand (L)

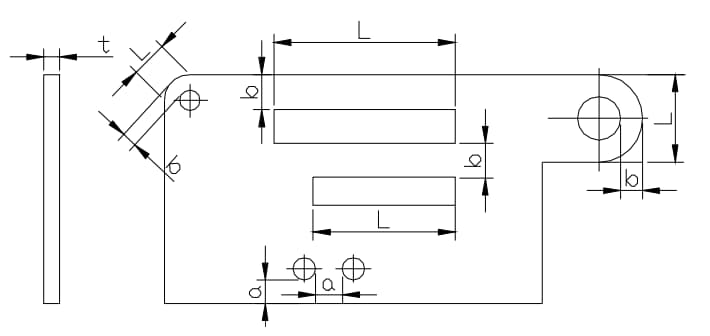

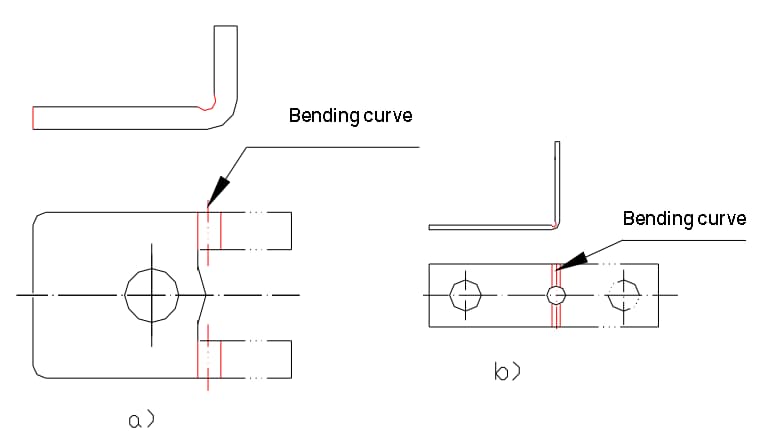

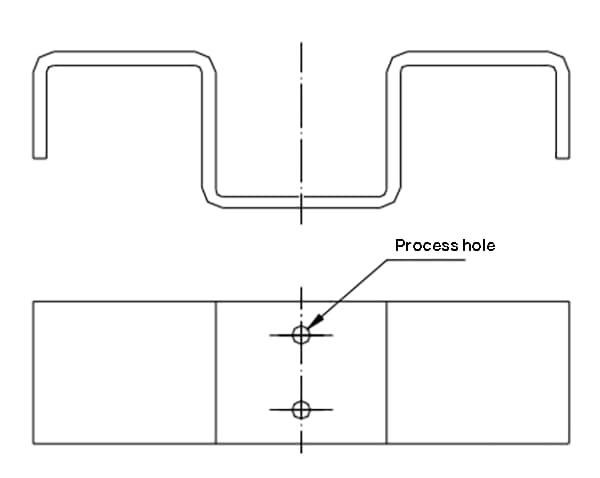

In het ontwerp zijn positioneergaten toegevoegd om de blenk nauwkeurig in de mal te positioneren en verspilling door afwijkingen tijdens het buigen te voorkomen.

Zoals te zien is in de bijgaande afbeelding, moeten de procespositioneringsgaten van tevoren in het ontwerp worden opgenomen.

Voor onderdelen die gevormd zijn door meerdere bochten, moeten procesgaten gebruikt worden als positioneringsreferentie om geaccumuleerde fouten te minimaliseren en productkwaliteit te garanderen.

Procespositioneringsgaten toegevoegd tijdens meervoudig buigen

Bij het aangeven van de relevante afmetingen van gebogen onderdelen moet rekening worden gehouden met het proces.

Bijvoorbeeld, zoals weergegeven in de bijgevoegde figuur:

a) Als het ponsen wordt uitgevoerd vóór het buigen, is de nauwkeurigheid van de L-afmeting gemakkelijk te garanderen en is de verwerking eenvoudig.

b) en c) Als een hoge mate van nauwkeurigheid voor de L-afmeting vereist is, moeten de gaten worden bewerkt voordat ze worden gebogen, wat omslachtiger is.

Er zijn verschillende factoren die de terugvering van buigonderdelen beïnvloeden, zoals de mechanische eigenschappen van het materiaal, de wanddikte, de buigradius en de positieve druk tijdens het buigen.

Hoe groter de verhouding tussen de binnenstraal van het gebogen deel en de plaatdikte, hoe hoger de springrug.

Een voorbeeld van het onderdrukken van terugvering is te vinden in het ontwerp van de buigonderdelen.

Momenteel gebruikt de fabrikant vooral ontwerpmaatregelen om terugvering in het matrijsontwerp te voorkomen.

Bovendien zijn sommige structuren verbeterd in het ontwerp om de terugveringshoek te vereenvoudigen, zoals het toevoegen van een verstevigingsrib in het buiggebied. Dit verhoogt niet alleen de stijfheid van het werkstuk maar helpt ook de terugvering te verminderen.

Voorbeelden van methoden om terugvering in het ontwerp te onderdrukken

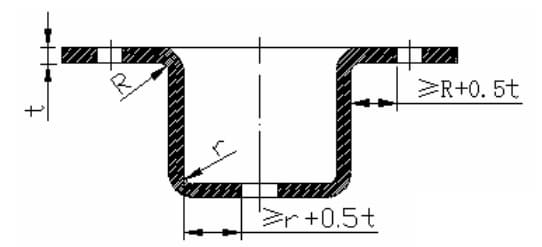

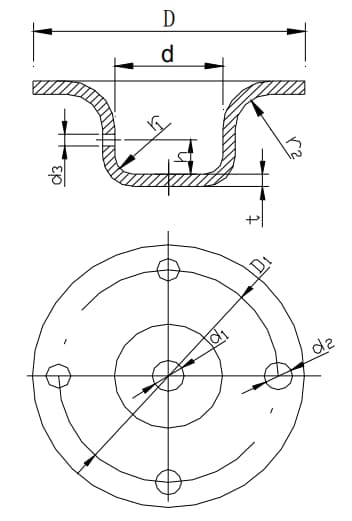

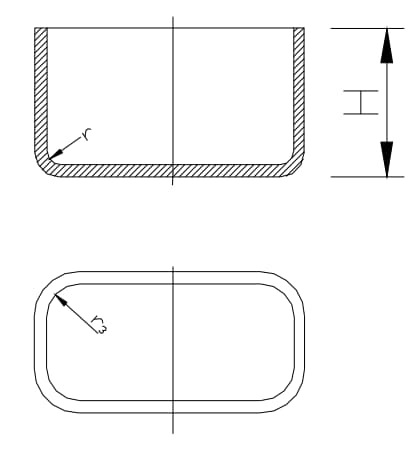

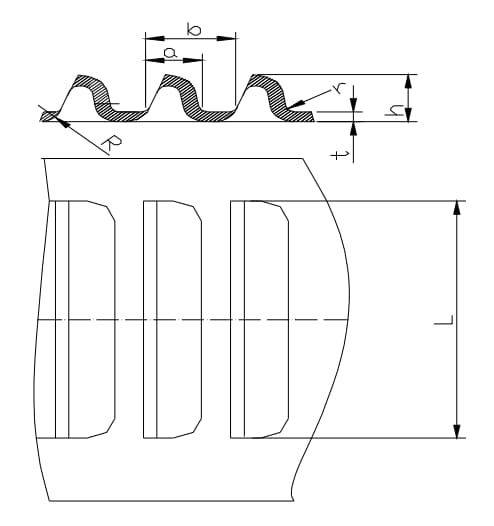

De afrondingsstraal tussen de onderkant van het gestrekte deel en de rechte wand moet zijn zoals aangegeven in de bijgaande figuur.

De vulstraal tussen de onderkant van het uitgerekte deel en de rechte wand moet groter zijn dan de plaatdikte, wat betekent dat r1 ≥ t.

Voor vloeiender uitrekken wordt r1 meestal ingesteld op (3 ~ 5)t en de maximale randradius mag niet meer zijn dan 8 keer de plaatdikte, d.w.z. r1 ≤ 8t.

Voorbeeld van bochtafmeting

De afrondingsstraal tussen de flens en de wand van het gestrekte deel moet groter zijn dan tweemaal de plaatdikte, wat betekent dat r2 ≥ 2t.

Voor soepeler uitrekken wordt r2 meestal ingesteld op (5 ~ 10)t en de maximale flensradius mag niet groter zijn dan 8 keer de plaatdikte, d.w.z. r2 ≤ 8t.

(zie bovenstaande figuur)

De diameter van de binnenholte van het rondgerekte deel moet ten minste d ≥ d + 10t zijn om rimpelen tijdens het uitrekken te voorkomen.

(zie bovenstaande figuur)

De afrondingsstraal tussen aangrenzende wanden van een rechthoekig gestrekt deel moet r3 ≥ 3t zijn.

Om het aantal rektijden te minimaliseren, moet r3 zoveel mogelijk op ≥ H / 5 worden ingesteld om eenmalig rekken mogelijk te maken.

Afrondingsstraal tussen twee aangrenzende wanden van een rechthoekig strekdeel

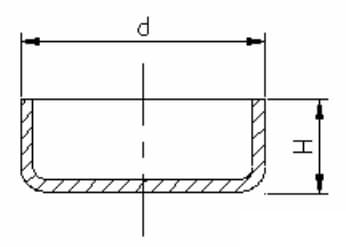

Wanneer een cirkelvormig flensloos trekdeel in één stap wordt gevormd, moet de verhouding tussen hoogte (h) en diameter (d) kleiner zijn dan of gelijk aan 0,4, wat betekent dat H / d ≤ 0,4, zoals in de onderstaande afbeelding wordt weergegeven.

De dimensionale relatie tussen de hoogte en de diameter van ronde flensloze gestrekte delen tijdens het eenmalig vormen.

Voorzorgsmaatregelen voor maatmarkering op de ontwerptekening van uitgerekte onderdelen:

Gespannen onderdelen worden onderworpen aan verschillende spanningsniveaus, wat kan leiden tot veranderingen in de materiaaldikte na het uitrekken. Typisch behoudt het midden van de bodem zijn oorspronkelijke dikte, terwijl het materiaal in de hoek onderaan dunner wordt, het materiaal in de buurt van de flens bovenaan dikker wordt en het materiaal in de hoek rond het rechthoekige uitgerekte deel dikker wordt.

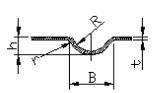

Versterkingsribben op plaatvormige metalen onderdelen helpen om de structurele stijfheid te verhogen. De structuur en maatselectie van versterkingsribben wordt weergegeven in de volgende figuur.

| Naam | Diagram | R | h | B of D | r | α ° |

| Verstijven |  | (3~4)t | (3~2)t | (7-10)t | (1~2)t | – |

| Convex |  | – | (2~1.5)t | ≥3h | (0.5~1.5)t | 15~30 |

Structuur en maatselectie van verstijvers

De grensafmetingen voor afstand en randafstand van uitsteeksels staan in de volgende tabel.

| Diagram | D | L | 1 |

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

Structuur van louvres

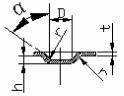

Vereiste grootte van louvres: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

Louvres worden vaak gebruikt op verschillende afdekkingen of behuizingen voor ventilatie en warmteafvoer. De vormmethode bestaat uit het snijden van het materiaal met één rand van de pons en het tegelijkertijd uitrekken en vervormen van het materiaal met de rest van de pons om een golvende vorm te creëren met een opening aan één kant. De typische structuur van louvres is weergegeven in de volgende figuur.

Vereisten voor de grootte van structurele jaloezieën: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

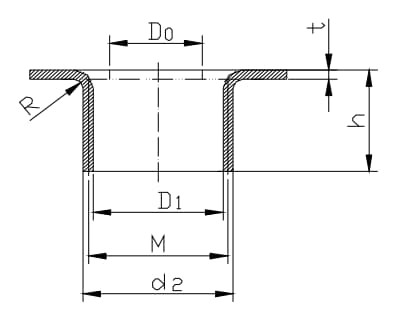

Intern gatflenzen van bewerkingsdraad

Schematisch diagram van interne gatenflenzenstructuur met draadgat

| schroefdraad | Materiaaldikte (t) | Flensbinnengat D1 | Flenzen buitengat d2 | Flenshoogte (h) | Voorponsdiameter D0 | Flensafrondingsstraal R |

| M3 | 0.8 | 3.38 | 1.6 | 1.9 | 0.6 | |

| 3.25 | 1.6 | 2.2 | ||||

| 1 | 3.38 | 1.8 | 1.9 | 0.5 | ||

| 2.55 | 3.5 | 2 | 2 | |||

| 1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

| 3.5 | 2.16 | 1.5 | ||||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 4.46 | 2 | 2.3 | 0.5 | |

| 4.35 | 1.92 | 2.7 | ||||

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 3.35 | 4.65 | 2.4 | 1.5 | |||

| 1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

| 4.65 | 2.7 | 1.8 | ||||

| 2 | 4.56 | 2.2 | 2.4 | 1 | ||

| 1.2 | 5.6 | 2.4 | 3 | 0.6 | ||

| M5 | 5.46 | 2.4 | 2.5 | |||

| 1.5 | 5.6 | 2.7 | 3 | 0.75 | ||

| 4.25 | 5.75 | 3 | 2.5 | |||

| 2 | 5.53 | 3.2 | 2.4 | |||

| 5.75 | 3.6 | 2.7 | 1 | |||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

| 1.5 | 7 | 3 | 3.6 | 0.75 | ||

| 6.7 | 3.2 | 4.2 | ||||

| M6 | 2 | 7 | 3.6 | 3.6 | 1 | |

| 5.1 | 7.3 | 4 | 2.5 | |||

| 2.5 | 7 | 4 | 2.8 | |||

| 7.3 | 4.5 | 3 | 1.25 | |||

| 3 | 7 | 4.8 | 3.4 | 1.5 |

Afmetingsparameters interne gaten met draadgaten

Plaatbewerking is een methode om metaalplaten koud te bewerken om onderdelen te maken die aan specifieke eisen voldoen. Plaatwerkonderdelen bieden verschillende voordelen, zoals sterkte, gewicht, kosteneffectiviteit en betere prestaties in vergelijking met traditionele onderdelen.

Hierdoor worden plaatwerkonderdelen steeds meer gebruikt in hightech industrieën zoals elektronica en communicatie in China.

De vraag naar hogere kwaliteit en functionaliteit van plaatwerkonderdelen blijft echter stijgen. Daarom is het optimaliseren van de originele plaatbewerkingstechnologie een cruciaal aandachtspunt geworden voor plaatbewerkingsprofessionals.

In dit document wordt ervan uitgegaan dat de optimalisatie van de verwerkingstechnologie systematisch moet worden benaderd, te beginnen met de toepassing van de vier fundamentele schakels van koude verwerking in plaatbewerking.

Blanking is het proces waarbij plaatmaterialen van elkaar worden gescheiden door te ponsen met een matrijs. Deze stap wordt meestal gebruikt voor het verwerken van onderdelen met eenvoudige vormen, omdat het een hoge mate van nauwkeurigheid in de verwerking mogelijk maakt en materiaalverspilling minimaliseert.

Om de afblindfase te optimaliseren, moet met de volgende factoren rekening worden gehouden:

De buigfase bestaat uit het gebruik van buigapparatuur om druk uit te oefenen op de plaat. metalen materialenwaardoor ze elastische vervorming en vervolgens plastische vervorming ondergaan volgens het gewenste ontwerp.

In deze fase moeten verschillende onderdelen worden geselecteerd op basis van de ontwerpeisen en de daadwerkelijke buigbewerking moet worden bepaald op basis van de dikte van het plaatwerk.

Tijdens het buigproces is plaatselijke abnormale vervorming vaak een veel voorkomend probleem dat het uiterlijk en de functionaliteit van de plaatwerkonderdelen kan beïnvloeden. Om het buigproces te optimaliseren, moet de operator van tevoren een snede maken om dit soort vervorming te voorkomen.

Als er meerdere buigingen nodig zijn, moet er een uitgebreide voorspelling worden gedaan tijdens alle buigfasen om negatieve effecten op latere buigprocessen te voorkomen en om het gewenste ontwerpdoel van de plaatwerkonderdelen te bereiken.

De pers klinkproces Voor plaatwerkonderdelen wordt het metaal vervormd en onder druk aan elkaar gekoppeld. Dit proces wordt vaak gebruikt bij schroefpersklinken en boutpersklinken.

Voor eindpersklinknagelbewerkingen heeft de moer meestal een ronde vorm met een reliëfversnelling en draadsleufsectie. Dit proces optimaliseert niet alleen de kwaliteit van het fabricageproces van de moer, maar maakt lassen ook overbodig.

Om een beter ontwerpresultaat te bereiken, moeten de volgende stappen worden genomen:

Lassen is een cruciale methode voor het verbinden van de structuren van onderdelen in het koudverspaningsproces van plaatbewerking. Dit proces wordt meestal uitgevoerd bij hoge temperaturen.

De meest gebruikte lasmethoden zijn argon booglassen en contactpuntlassen.

In de lasprocesEr moeten verschillende methoden worden gekozen op basis van de eigenschappen van de plaatdelen om de lasvervorming te minimaliseren en de efficiëntie te verbeteren.

Om het lasproces te optimaliseren, moeten de volgende stappen worden genomen: