Hoe transformeer je een eenvoudig stuk metaal in een nauwkeurig, functioneel onderdeel? Plaat snijden is een fundamenteel productieproces waarbij verschillende technieken worden gebruikt, zoals laser-, plasma- en waterstraalsnijden. Dit artikel biedt een uitgebreide gids voor deze methoden en verkent de principes achter elk en hun toepassingen. Van het begrijpen van de gebruikte apparatuur tot de fijne kneepjes van de verschillende snijmethoden, je zult waardevolle inzichten krijgen in de wereld van plaatbewerking. Ontdek de details die precisiesnijwerk mogelijk maken en hoe deze processen bijdragen aan een efficiënte productie.

Het principe van lasersnijden is gebaseerd op de afkorting van Light Amplification by Stimulated Emission of Radiation, wat wordt vertaald als laser.

Lasersnijden wordt aangedreven door elektrische ontlading en gebruikt een mengsel van gassen zoals He, N2, CO2enz. als excitatiemedium. De laserstraal wordt gegenereerd door de laser door een set spiegels te richten, waardoor het materiaal smelt.

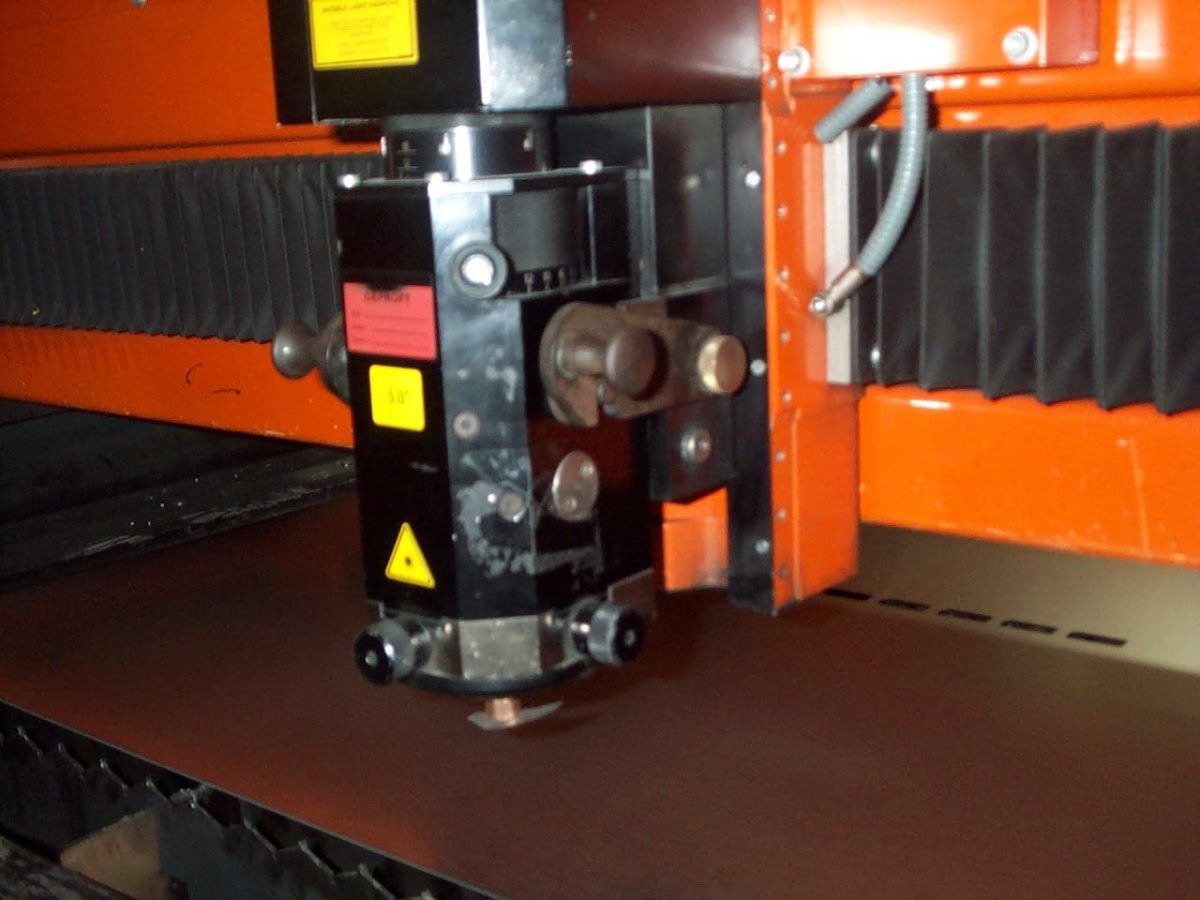

Het proces van lasersnijden: Onder besturing van NC-programma's produceert de lasergenerator een specifiek type laser. De laser wordt door het optische systeem naar de snijkop gestuurd en op het oppervlak van het werkstuk gericht, waardoor het metaal smelt.

Tegelijkertijd wordt het hulpgas uit de richting parallel aan de laserstraal gespoten om de gesmolten slak weg te blazen. De snijkop beweegt langs het vooraf bepaalde pad, bestuurd door een servomotor, om verschillende vormen werkstukken uit te snijden.

1)Machinebed:

Het volledige optische pad is gemonteerd op het machinebed, dat is uitgerust met balken, beugels voor de snijkop en gereedschap voor de snijkop. Het bed is ontworpen om trillingen tijdens de bewerking als gevolg van axiale versnelling te elimineren. De bodem van het machinebed is verdeeld in verschillende uitlaatkamers. Als de snijkop zich boven een bepaalde uitlaatkamer bevindt, gaat de klep open en wordt het afvalgas afgevoerd. Via de beugelscheider vallen kleine werkstukken en schroot in de afvalbak.

2)Werktafel:

De werktafel met geïntegreerde steunen wordt gebruikt om het materiaal te ondersteunen tijdens het vlakzagen.

3)Sensoren:

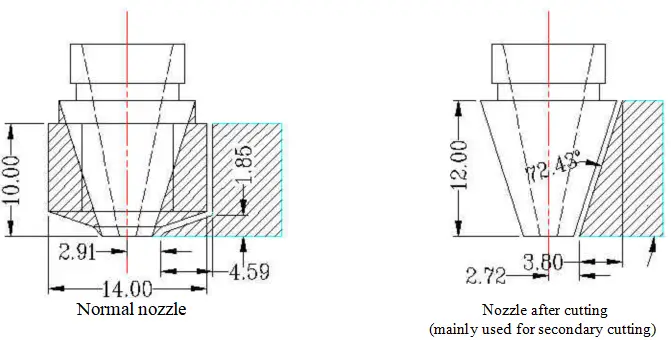

Een goede snijkwaliteit is gerelateerd aan de afstand tussen het mondstuk en het werkstuk. Er zijn twee soorten sensoren: contactmechanische sensoren en capacitieve inductiesensoren. De eerste wordt gebruikt voor het verwerken van niet-geleidende materialen, terwijl de tweede wordt gebruikt voor geleidende materialen.

4)Snijkop:

Het is de laatste component van het optische pad. De ingebouwde lens stelt de laserstraal scherp. Er zijn twee standaard brandpuntsafstanden voor snijkoppen, 5 inch en 7,5 inch (vooral gebruikt voor het snijden van dikke platen).

5)CNC-besturing:

Converteert het snijprogramma (het patroon van de werkstukcombinatie en lay-out) en de verwerkingsparameters van de asbeweging. Door de combinatie van beweging van de straal, beugel en roterende as, bestuurt de controller het bewegingstraject van de laserstraal op het werkstuk, waarbij de snijsnelheid en de snelheid automatisch worden aangepast. laservermogen.

6)Laserbesturingskast:

Controleert en controleert de werking van de laser en geeft de druk, het vermogen, de ontlaadstroom en de werkingsmodus van de laser weer.

7)Laser:

De resonantieholte is het hart van de laser, waar de laserstraal wordt gegenereerd. Het lasergas is een mengsel van kooldioxide-, stikstof- en heliumgassen. De turbocompressor zorgt ervoor dat het gas snel langs de as van de resonantieholte beweegt. Het gas wordt gekoeld in de twee warmtewisselaars om energie over te brengen naar het gas in de hogedrukunit.

8)Koelapparatuur:

Koelt de laser, het lasergas en het optische systeem.

9)Stofafscheider:

Verwijdert het meeste stof dat vrijkomt tijdens de verwerking.

10 Automatisch laad- en lossysteem.

Snijmethoden:

1) Lasersmeltsnijden - Bij lasersmeltsnijden wordt het materiaal van het werkstuk gedeeltelijk gesmolten en wordt het gesmolten materiaal weggeblazen door gas, waardoor een snede ontstaat. Het snijden gebeurt alleen in vloeibare toestand, daarom wordt het smeltsnijden genoemd. Tijdens het snijden wordt een hoogzuiver inert gas toegevoerd in de richting van de laseras als het hulpgas, en het hulpgas blaast alleen het gesmolten metaal uit de snede. Het reageert niet met het metaal.

2) Laservlamsnijden - In tegenstelling tot lasersmeltsnijden, gebruikt laservlamsnijden actieve zuurstof als hulpgas. Omdat zuurstof reageert met het reeds verhitte metaal, waarbij een grote hoeveelheid warmte vrijkomt, wordt het materiaal verder verhit.

3) Laserdampsnijden - Bij laserdampsnijden wordt het materiaal bij de snede verdampt door de extreem hoge energiedichtheid. Deze methode snijdt het metaal door het snel te verdampen, waardoor het spatten van gesmolten druppels wordt voorkomen.

De keuze van de snijmethode hangt af van de eigenschappen en het materiaal van de plaat, en soms van de vorm van de snede.

Omdat voor verdamping meer warmte nodig is dan voor smelten, is de snelheid van lasersmeltsnijden hoger dan die van laserdampsnijden. vlamsnijden gaat sneller door gebruik te maken van de warmte die vrijkomt bij de reactie van zuurstof en metaal.

Tegelijkertijd zijn de snijbreedte en ruwheid van vlamsnijden hoog en is het warmte-beïnvloede gebied groot, zodat de snijkwaliteit relatief slecht is, terwijl het smeltsnijden een glad en hoogwaardig oppervlak heeft en het verdampingssnijden de beste snijkwaliteit zonder oxidatie heeft.

Bovendien kan door smelten en verdampen een zuurstofvrije snede worden verkregen, wat belangrijk is voor het snijden met speciale vereisten.

Over het algemeen kunnen materialen worden gesneden door middel van vlamsnijden, als het oppervlak niet geoxideerd moet zijn, moet smeltsnijden worden gekozen en wordt snijden door middel van verdamping over het algemeen gebruikt in gevallen waarin hoge eisen worden gesteld aan de maatnauwkeurigheid en de gladheid van het oppervlak, waardoor de snelheid ook het laagst is.

Daarnaast heeft de vorm van de snede ook invloed op de snijmethode. Bij het bewerken van delicate werkstukken en scherpe hoeken kan vlamsnijden gevaarlijk zijn, omdat oververhitting kleine onderdelen kan doen verbranden.

LASER-gas

Tijdens de eigenlijke Lasersnijprocesis er ook hulpgas bij betrokken. Hulpgas kan niet alleen de slak op tijd wegblazen, maar ook een rol spelen bij het koelen van het werkstuk en het reinigen van de lens.

Het kiezen van verschillende hulpgassen kan ook de snijsnelheid en de kwaliteit van het snijoppervlak veranderen, wat van groot belang is voor het snijden van speciale metalen.

1 Lasergas

Lasergas is een mengsel van helium, stikstof en koolstofdioxidegas in een bepaalde verhouding, die vooraf in de fabriek is bepaald om optimale prestaties te garanderen.

Pas de verhouding niet zomaar aan, want onjuiste verhoudingen kunnen leiden tot storingen aan het lasersysteem en schade aan de hoogspanningsvoeding.

Kooldioxide CO2: is de activerende stof. Het wordt geprikkeld door elektrische ontlading en zet vervolgens de elektrische energie om in infrarode straling.

Stikstof N2: brengt de energie die door de elektrische ontlading wordt gegenereerd over op koolstofdioxide, waardoor het uitgangsvermogen van de laser toeneemt.

Helium He: kan helpen de elektrische ontlading in het gas te behouden en kooldioxide gemakkelijker te koelen te maken.

2)Snijgas:

Voornamelijk N2 of O2. Het snijvlak van N2 snijden is relatief helder, terwijl het snijoppervlak van O2-snijden zwart wordt door materiaaloxidatie.

Opmerking: Het door LASER gebruikte gas is zeer zuiver (alles boven 99,99%).

3)Controle van gasparameters

De gasparameters die het snijproces beïnvloeden zijn onder andere het gastype, de gasdruk en de diameter van het mondstuk.

(1) Hulpgastype

De soorten hulpgas zijn zuurstof, lucht, stikstof en argon.

Zuurstof is geschikt voor het snijden van dikke platen, snijden met hoge snelheid en extreem dun plaat snijden.

Lucht is geschikt voor het snijden van aluminium platen, niet-metalen en gegalvaniseerde stalen platen. Het kan de oxidelaag enigszins verminderen en kosten besparen.

Stikstof, als beschermgas tijdens het snijden, kan voorkomen dat er een oxidatiefilm ontstaat en dat er verbranding optreedt (wat gemakkelijk kan gebeuren als de plaat dik is).

Argon wordt gebruikt voor snijden titanium metalen.

(2) Gasdruk

Gasdruk wordt onderverdeeld in hoge druk en lage druk.

Volgens de technische parameters van de lasermachine is de maximale hoge druk 20 megapascal en de maximale lage druk 5 megapascal.

De selectie van de druk is gebaseerd op plaatdikte, snijsnelheid, viscositeit van gesmolten metaal en laservermogen.

Als de plaatdikte groot is, de snijsnelheid snel is en de viscositeit van het gesmolten metaal hoog is, kan een hogere druk worden gekozen.

Omgekeerd geldt dit voor dunne materialen, langzaam snijdenof metalen met een lage vloeistofviscositeit, kan een geschikte lage druk worden gekozen.

De juiste verhoging van de gasdruk wanneer het vermogen hoog is, is gunstig voor het koelen van de omringende materialen, wat geschikt is voor speciale vereisten.

Ongeacht de gekozen druk is het principe om zo zuinig mogelijk te werken en toch de slak weg te blazen.

(3) Diameter spuitmond

De keuze van de diameter van het mondstuk is vergelijkbaar met de keuze van de gasdruk, maar is ook gerelateerd aan de snijmethode.

Bij het snijden met zuurstof als hulpgas is de snijnaad breder door de verbranding van het metaal.

Om de slak snel en effectief weg te blazen, moet een mondstuk met een grote diameter worden gekozen.

Voor pulssnijden, waarbij de snijnaad kleiner is, moet een niet te grote spuitmond worden gekozen. Soms is de keuze van de spuitmondgrootte in strijd met de drukselectie.

In dergelijke gevallen kan het aanpassen van de afstand tussen het mondstuk en de snijnaad ook een rol spelen.

Het gebruiksbereik van de snijkop:

| Brandpuntsafstand lens | Diameter spot | Scherptediepte[mm] | Toepassingsgebied | |||

| soort materiaal | bereik van materiaaldikte[mm] | soort gas | gasdruk[bar] | |||

| 5.00 | 130 | 0.6 | Constructiestaal Gegalvaniseerde staalplaat Roestvrij staal Alloy | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | Constructiestaal Roestvrij staal Alloy | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

Opmerking: De straalpijp is onderverdeeld in twee types, HK en K. HK15 betekent bijvoorbeeld hogedrukinductietype met een opening van Φ 1,5 mm.

De volgende afbeelding toont de structuur van de snijkop:

Relatie tussen materiaaleigenschappen en Laserbewerking:

Het resultaat van het snijden van het werkstuk kan een zuivere snede zijn of het tegenovergestelde, met slakken aan de onderkant van de snede of brandplekken aan de bovenkant van de snede, voor een groot deel veroorzaakt door het materiaal.

Factoren die de snijkwaliteit beïnvloeden zijn onder andere de samenstelling van de legering, de microstructuur van het materiaal en de oppervlaktekwaliteit, oppervlaktebehandelingreflectiviteit, thermische geleidbaarheid, smeltpunt en kookpunt.

Gewoonlijk beïnvloedt de samenstelling van de legering de sterkte van het materiaal, lasbaarheidhoge oxidatie- en corrosiebestendigheid, dus hoe hoger het koolstofgehalte, hoe moeilijker het is om te snijden; fijne korrels resulteren in een betere snijkwaliteit;

Als het materiaaloppervlak roest of een oxidelaag heeft, zal de oxide tijdens het smelten anders smelten dan het metaal, wat resulteert in een moeilijk smeltbare oxide op het oppervlak en een toename van de slak, wat resulteert in een onregelmatige snede.

Het ruwe oppervlak vermindert de reflectie, verhoogt de thermische efficiëntie en na het zandstralen is de snijkwaliteit veel beter.

Lage thermische geleidbaarheid concentreert warmte en verhoogt efficiëntie.

Daarom zijn materialen met fijne korrels, ruwe oppervlakken, geen roest en een laag warmtegeleidingsvermogen gemakkelijk te verwerken.

Materialen met hoge koolstofgehaltegecoate of geverfde oppervlakken en hoge reflectiviteit zijn moeilijker te snijden.

Metalen met een hoog koolstofgehalte hebben over het algemeen een hoog smeltpunt, waardoor ze moeilijk te smelten zijn en de snijtijd.

Aan de ene kant verbreedt het de snijspleet, vergroot het de oppervlakte warmte beïnvloede zoneen resulteert in een onstabiele snijkwaliteit.

Aan de andere kant verhoogt een hoog legeringsgehalte de viscositeit van vloeibaar metaal, waardoor de verhouding tussen spatten en slakken toeneemt en het laservermogen en de luchtdruk tijdens het verwerken hoger moeten worden ingesteld.

Coatings en verven versterken de reflectie van licht, waardoor smelten moeilijk wordt en de productie van slak toeneemt.

De tabel hieronder toont de snijtijd voor het LASER-snijden van verschillende materialen:

Opmerking: De gegevens in de tabel zijn alleen ter referentie en de werkelijke snijtijd wordt door veel factoren beïnvloed.

| Materiaal | Materiaaldikte (mm) | Snijsnelheid (mm/min) | Perforatietijd | Assist gas | |

| Doorlopend | Puls | ||||

| Thermisch verzinkte staalplaat Met aluminium beklede koudgewalste staalplaat Gegalvaniseerde zinkplaat Koudgewalste staalplaat | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| warmgewalste staalplaat | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| roestvrij staal | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

Algemene technische materialen voor lasersnijden:

1. Lasersnijden van metalen materialen:

Bijna alle metalen materialen hebben een hoge reflectiviteit voor infrarode golven bij kamertemperatuur, maar CO2 laser met een golflengte van 10,6 μm met succes toegepast bij het lasersnijden van vele metalen.

De initiële absorptiesnelheid van metaal naar 10,6μm laserstraal is slechts 0,5-10%, maar wanneer een gefocuste laser met een vermogensdichtheid van meer dan 106w/cm2 wordt bestraald op het metaaloppervlak, kan het oppervlak snel beginnen te smelten in microseconden.

De absorptiesnelheid van de meeste metalen in gesmolten toestand neemt sterk toe, over het algemeen tot 60%-80%.

1.1 Koolstofstaal

Moderne lasersnijsystemen kunnen koolstofstalen platen snijden met een maximale dikte van bijna 20 mm. De breedte van de gesneden naad kan binnen een bevredigend bereik worden geregeld met behulp van het oxidatiesmeltsnijmechanisme.

Voor staal met een laag koolstofgehalte kan de snijhittebeïnvloede zone worden genegeerd en is de gesneden naad vlak, glad en met een goede hechting. loodrechtheid.

De fosfor- en zwavelsegregatiezone is echter gevoelig voor erosie van de snijrand.

Voor hoog koolstofstaalDe kwaliteit van de snijkant is iets verbeterd, maar de warmte-beïnvloede zone is iets groter.

1.2 Roestvrij staal

De oxidatie en warmte afgifte reactie tijdens het lasersnijden van roestvast staal is niet zo intens als die van koolstofstaal, dus de snijsnelheid is iets lager dan die van gewoon staal met dezelfde dikte.

Het gebruik van inert gas als hulpgas voor het snijden van roestvast staal kan niet-geoxideerde snijkanten bereiken, die direct kunnen worden gebruikt voor lassen, maar de snijsnelheid met zuurstof als hulpgas wordt verminderd met ongeveer 50%.

1.3 Gelegeerd staal

Binnen het bereik van laservermogen dat gebruikt kan worden voor het snijden, is het niet erg moeilijk om rechte en niet-kleverige snijranden te krijgen, zolang de procesparameters goed geregeld zijn.

Wolfraamhoudend snel gereedschapsstaal en warmwerkstaal kunnen echter smelten en slakvorming vertonen tijdens het lasersnijden.

1.4 Aluminium en aluminiumlegeringen

Het snijden van aluminium behoort tot het smeltende snijmechanisme en het hulpgas wordt voornamelijk gebruikt om het gesmolten product uit het snijgebied weg te blazen.

Over het algemeen kan een betere kwaliteit van het snijoppervlak worden verkregen.

Soms hecht de slak zich ook aan de achterkant van de snede, en voor sommige aluminiumlegeringenis het belangrijk om het ontstaan van interkristallijne microscheurtjes op het snijvlak te voorkomen.

Aluminium lasersnijden heeft een hoge vermogensdichtheid nodig om zijn hoge reflectiviteit voor stralen met een golflengte van 10,6 μm te overwinnen. Het initiële gat wordt gevormd door het verdampen van het materiaal en zodra het gat is gegenereerd, wordt de absorptiesnelheid van het materiaal voor de bundel sterk verhoogd, zoals staal.

1.5 Koper en koperlegeringen

Zuiver koper (copper) kan niet worden gesneden door CO2 laserstralen vanwege de hoge reflectiviteit. Met een hoger laservermogen en lucht of zuurstof als hulpgas kunnen dunnere platen van koperlegeringen worden gesneden. Soms kan er een kleine hoeveelheid slak aan de achterkant van de snede blijven plakken.

1.6 Titanium en zijn legeringen

Zuiver titanium kan goed worden gekoppeld met gefocuste laserstralen om thermische energie om te zetten.

Wanneer zuurstof als hulpgas wordt gebruikt, is de chemische reactie intens en de snijsnelheid hoog, maar er kan een oxidelaag op de snijkant ontstaan en als we niet voorzichtig zijn, kan ook oververhitting optreden.

Om veiligheidsredenen is het beter om lucht als hulpgas te gebruiken.

1.7 Nikkellegeringen

Legeringen op basis van nikkel, ook bekend als superlegeringen, hebben veel variëteiten, waarvan de meeste kunnen worden gesneden door middel van oxyde smelten.

2. Lasersnijden van niet-metaalachtige materialen:

De CO2 laserstraal met een golflengte van 10,6 μm wordt gemakkelijk geabsorbeerd door niet-metalen materialen vanwege hun lage thermische geleidbaarheid en verdampingstemperatuur.

De geabsorbeerde straal kan bijna volledig in het materiaal doordringen en onmiddellijk verdampen op de plaats van bestraling, waarbij een eerste gat wordt gevormd zodat het snijproces een goedaardige cyclus kan doorlopen.

2.1 Organische materialen

2.1.1 Kunststoffen (polymeren)

Lasersnijden heeft een grote aantrekkingskracht op kunststofverwerking omdat het elke vorm van complex gevormde werkstukken contactloos en met hoge snelheid kan snijden.

Als warmtebron met een hoge vermogensdichtheid verdampt de laser snel de lijm en breekt hij de polymeerketens om het snijden uit te voeren.

Met de juiste procesbesturing kunnen kunststoffen met een lage smelttemperatuur worden gesneden met gladde randen zonder bramen en bellen, terwijl kunststoffen met een hoge sterkte een hogere vermogensdichtheid van de bundel vereisen, wat resulteert in verbranding en verschillende gradaties van verkoling van de randen.

Het snijden van polyvinylchloride (PVC) en vergelijkbare materialen moet zorgvuldig worden uitgevoerd om te voorkomen dat er schadelijke gassen vrijkomen tijdens het snijproces.

2.1.2 Rubber

Rubberen lasersnijden is contactloos met het werkstuk en veroorzaakt geen verlenging of vervorming van het werkstuk, waardoor het kleven van randen wordt voorkomen.

2.1.3 Hout

Lasersnijden is effectief voor hout, multiplex en spaanplaat zonder zaaggeluid.

2.2 Anorganische materialen

2.2.1 Kwarts

Kwartsmaterialen met een lage thermische uitzettingscoëfficiënt zijn meer geschikt voor lasersnijden, wat resulteert in een goede randkwaliteit en gladde snijoppervlakken.

2.2.2 Glas

Het meeste glas zal barsten vertonen na blootstelling aan thermische schokken van lasers.

2.2.3 Keramiek

Het lasersnijmechanisme voor keramiek is een controleerbare directionele breuk. De gefocuste laserspot veroorzaakt gerichte verwarmingsgradiënten en hoge mechanische spanning om kleine scheurtjes te genereren in keramiek en andere materialen zonder plasticiteit.

Deze scheuren bewegen in de richting van de lichtvlek en ontstaan voortdurend totdat het materiaal gesneden is. Het gebruik van een continue CO2 laserstraal moet hoog vermogen vermijden, omdat dit scheuren en snijfouten kan veroorzaken.

2.2.4 Steen

Verschillende soorten steenmaterialen bevatten vocht en het vocht kan explosies en barsten veroorzaken door de snelle verhitting door de laserstraal.

3. Lasersnijden van composietmaterialen:

Nieuwe lichtgewicht composietmaterialen van versterkte vezelpolymeren zijn moeilijk te verwerken met conventionele methoden.

Lasersnijden, waarbij gebruik wordt gemaakt van de contactloze bewerkingskarakteristiek, kan worden gebruikt om dunne plakjes van het materiaal te snijden en bij te snijden voordat het uithardt tot een vaste vorm, waarbij de randen van de plakjes samensmelten onder de hitte van de laserstraal om te voorkomen dat er vezelresten ontstaan.

Voor volledig uitgeharde dikke stukken, vooral die gemaakt zijn van vezelversterkte en koolstofvezel composietmaterialen, moet voorzichtigheid in acht worden genomen tijdens het lasersnijden om mogelijke carbonisatie, delaminatie en thermische schade aan de snijranden te voorkomen.

Aandachtspunten bij het lasersnijden:

1)Selectie van snijsnelheid:

De maximale snijsnelheid van lasersnijden kan oplopen tot 200-300 mm/s, maar in praktische toepassingen is de werkelijke snelheid meestal slechts ongeveer een derde tot de helft van de maximale snelheid.

Hogere snelheden kunnen namelijk leiden tot een lagere dynamische precisie van het servomechanisme, wat een directe invloed heeft op de snijkwaliteit.

Experimenten hebben aangetoond dat bij het snijden van cirkelvormige gaten, hoe hoger de snijsnelheid, hoe kleiner de opening en hoe slechter het resultaat. rondheid van het gat.

Daarom wordt aanbevolen om de maximale snelheid alleen te gebruiken voor het zagen van lange rechte lijnen om de efficiëntie te verbeteren.

2) In- en uitlooplijnen knippen:

Om te zorgen voor een goede naadverbinding en om inbranden aan het begin en einde van het snijden te voorkomen, worden vaak overgangslijnen gebruikt aan het begin en einde van het snijden, bekend als inlooplijnen en uitlooplijnen.

Inleidende en uitleidende lijnen zijn niet nuttig voor het werkstuk zelf, dus moeten ze buiten het bereik van het werkstuk worden geplaatst en er moet op gelet worden dat de inleidende lijnen niet in scherpe hoeken worden geplaatst of op plaatsen waar de warmteafvoer slecht is.

De verbinding tussen de aanvoerlijn en de snijnaad moet worden gemaakt met behulp van een cirkelboogovergang om een soepele beweging van de machine te garanderen en verbranding door stoppen in hoeken te voorkomen.

3) Scherpe hoeken verwerken:

Gebruik cirkelbogen om stompe hoeken te bewerken. Vermijd indien mogelijk het bewerken van hoeken zonder cirkelbogen. Hoeken met cirkelbogen hebben de volgende voordelen:

Voor hoeken zonder cirkelbogen is de maximaal toegelaten straal die kan worden ingesteld de helft van de breedte van de snijnaad. In dit geval hebben de uitgesneden hoeken geen cirkelboog.

Gebruik de methode om ronde gaten om te zetten in hoeken om scherpe hoeken te bewerken en de methode om bogen te snijden om stompe hoeken te bewerken.

Het snijden van scherpe hoeken op dunne platen met de methode waarbij ronde gaten in hoeken worden gedraaid, wordt aanbevolen voor snijden met hoge snelheid.

Het heeft de volgende voordelen:

Bij het snijden van scherpe hoeken op dikke platen kan het gebruik van de methode om ronde gaten in hoeken te draaien leiden tot oververhitting rond de scherpe hoek.

In dit geval moeten de parameters "Kritieke hoek, stilstandtijd" worden gebruikt voor het snijden. De machine beweegt naar de scherpe hoek, pauzeert een bepaalde tijd en gaat dan verder met de draaibeweging.

LASER-verwerkingskenmerken:

1. LASER-verwerkingsparameters:

1) Vlak verwerkingsbereik:

LASER-verwerkingsbereik XY (25001250), (de maximale grootte van het bestaande plaatmateriaal is 1220 mm*2440 mm en er moet 10 mm overblijven aan de rand van het plaatmateriaal tijdens het snijden).

2)Verwerkingshoogte:

De LASER kop kan 60-80 mm worden opgetild in verticale richting (Z-richting). Daarom is de maximale hoogte van het werkstuk zonder de opspanmiddelen te verwijderen 60 mm. Als de werkstukhoogte meer dan 60 mm bedraagt, moet deze worden verlaagd, bijvoorbeeld door de opspanmiddelen te verwijderen of verbindingsmallen te gebruiken.

3) Verwerkingsdikte:

2512 model verwerkingsmateriaal dikte:

| Machinemodellen | SUS | SPHC | AL | CU |

| 1800W | 5mm | 10 mm | 3,0 mm | Dunne plaat |

| 3000W | 10 mm | 25 mm | 5mm | 5mm |

LASER kan ook materialen verwerken zoals houten panelen, acrylplaten en metalen materialen met dunne films eraan vast.

Opmerking: Voor metaal snijdenLASER-machines kunnen automatisch detecteren, maar ze kunnen geen niet-metalen materialen detecteren.

Daarom moet het snijden tijdens de verwerking op een specifieke hoogte worden ingesteld.

Bovendien hebben LASER-machines de mogelijkheid om door de dunne film te snijden voordat ze het metaalmateriaal herhaaldelijk, zonder dat hoogteaanpassingen nodig zijn.

4)Minimale breedte en opening van de verwerkingssleuf

De minimale sleufbreedte bij LASER snijden wordt bepaald door de diameter van de laserstraal, die meestal 0,2 mm is. Daarom is de minimale sleufbreedte 0,2 mm, wat een directe snijlijn is.

Op dezelfde manier wordt de minimale verwerkingsopening bepaald door de diameter van de laserstraal, die 0,7 mm is.

2. Gebruikelijke LASER-verwerkingsmethoden

1)Eenmalig lasersnijden:

De volledige externe en interne gaten van het werkstuk worden in één keer gesneden. Dit is de meest gebruikte LASER bewerkingsmethode.

Aangezien er geen beperkingen zijn aan het te snijden werkstuk, heeft de laserstraal onbeperkte mogelijkheden om contouren te snijden, waardoor LASER ideaal is voor het bewerken van complex gevormde werkstukken.

Wanneer alle uitwendige en inwendige gaten van het werkstuk in één keer uitgesneden kunnen worden zonder dat dit gevolgen heeft voor de volgende werkstations en de productkwaliteit gewaarborgd blijft, wordt eenmalig lasersnijden gebruikt in de engineeringplanning.

2)Secundaire verwerking:

De definitie van secundaire bewerking is dat het als gevolg van procesvereisten of ontwerpwijzigingen nodig is om aanvullende snijbewerkingen uit te voeren op eindproducten of halffabricaten, door de externe en interne gaten van het werkstuk in meerdere stappen volledig te snijden.

Wanneer eenmalig LASER-snijden invloed heeft op volgende werkstations en het moeilijk is om de productkwaliteit te garanderen, wordt een deel van de grafische afbeeldingen gesneden tijdens het eerste snijden van het werkstuk en wordt vervolgens, na verwerking door de relevante werkstations, een tweede LASER-snijden uitgevoerd om de externe en interne gaten van het werkstuk volledig uit te snijden.

Het product wordt vervolgens verwerkt door opeenvolgende werkstations om te voldoen aan de kwaliteitseisen van het product.

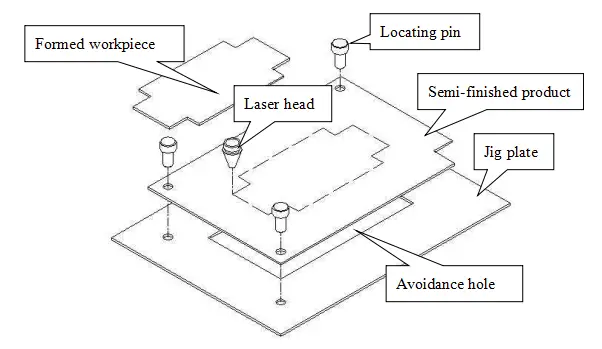

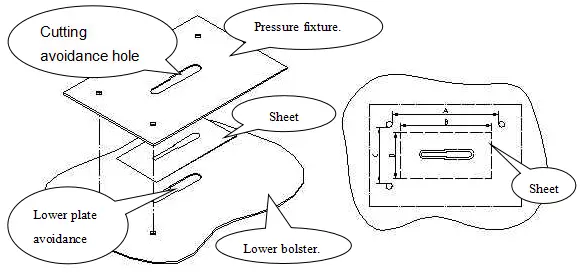

Het basisverwerkingsprincipe voor secundaire verwerking wordt weergegeven in tabel 3 en de verwerkingsstappen zijn als volgt:

Plaats eerst een opspanplaat op de machine en zet deze vast (de grootte van de plaat is niet verplicht en kan ter plaatse worden gekozen op basis van de werkelijke behoeften, iets groter dan het werkstuk is voldoende omdat we alleen de positioneringsgaten nodig hebben).

Roep vervolgens het opspanprogramma op om drie positioneringsgaten en de gaten om het snijpad te vermijden op de opspanplaat uit te snijden. Plaats vervolgens het te snijden werkstuk en gebruik de drie positioneerpennen op het werkstuk om het te positioneren met de opspanplaat.

Roep tenslotte het hoofdprogramma op om het werkstuk te snijden. Nadat één stuk verwerkt is, verwijder je de positioneerpennen, neem je het werkstuk en het snijafval uit het frame en verwerk je de volgende batch.

Opmerkingen voor secundaire verwerking:

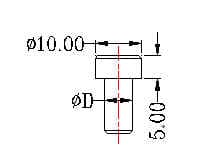

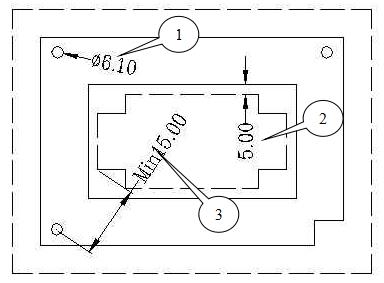

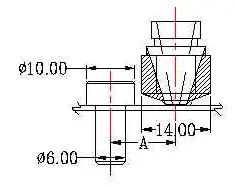

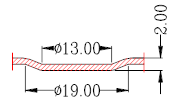

Naast het lenen van bestaande gaten op het werkstuk voor positionering, moet de diameter van de gaten van de positioneerpen gelijkmatig worden ingesteld op 6,10 om aan te passen aan het gebruik van positioneerpennen met een diameter van 6,00 (zoals weergegeven in cirkel 1 in tabel 4).

Als het nodig is om positioneergaten met andere specificaties te gebruiken, moet het personeel van LASER op locatie hiervan op de hoogte worden gesteld, zodat zij de overeenkomstige positioneerpennen kunnen voorbereiden. Veelgebruikte positioneerpennen worden in de onderstaande tabel weergegeven:

| Specificaties (D) | Afstand | Schematisch diagram |

| Φ3.0~Φ8.0 | 0,1 mm |  |

De vermijdingsgaten op de opspanplaat moeten minstens 3-5 mm groter zijn dan het werkstuk om de LASER-vlam te vermijden en te voorkomen dat de achterkant van het werkstuk verbrandt (zoals weergegeven in cirkel 2 in tabel 4).

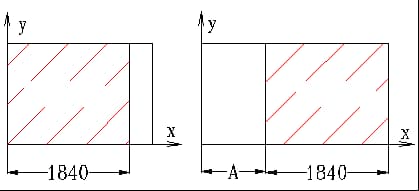

De afstand tussen de positioneerpengaten en het snijpad moet minstens 15 mm zijn om interferentie tussen de LASER kop en de positioneerpennen (zoals aangegeven in cirkel 3 in tabel 4 en afmeting A in tabel 5).

3 ets

LASER kan etsen, bijvoorbeeld om tekst of patronen op een werkstuk te etsen. De etsdiepte is gerelateerd aan de bewerkingsparameters en ligt meestal rond de 0,1 mm.

Als het werkstuk dus een oppervlaktebehandeling heeft (zoals verf), zal het bedekt zijn en moet er niet geëtst worden.

Houd er ook rekening mee dat er alleen aan de voorkant van het werkstuk geëtst kan worden ten opzichte van de plaatsing, omdat de LASER-kop aan de voorkant zit en de achterkant niet kan bewerken.

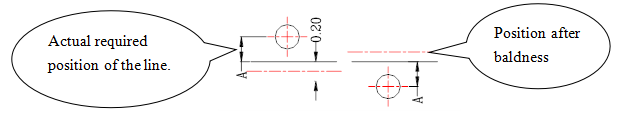

4)Snijlijnen

Als het werkstuk geen brede sleuven nodig heeft, zijn snijlijnen nodig. Let op: de minimale breedte voor LASER snijlijnen is 0,2 mm.

Tijdens normaal snijden zal het programma dit verschil automatisch compenseren voor kenmerken zoals gaten. Voor snijlijnen kan het programma echter niet bepalen welke kant gecompenseerd moet worden.

Als er strikte vereisten zijn voor snijlijnposities, moet het programmeerteam op de hoogte worden gebracht en worden geïnformeerd welke kant moet worden gecompenseerd.

Er moeten bijvoorbeeld verschillende compensatiemethoden worden toegepast om afmeting A te garanderen, zoals weergegeven in het volgende diagram:

3. Gemeenschappelijke verwerkingstechnieken

1) Interferentie tussen snijkop en secundaire bewerkte onderdelen

Vaak gebruikt snijkop diagram:

Opmerking: Het interferentiebereik van secundair bewerkte onderdelen kan worden afgelezen uit het bovenstaande diagram met de structurele afmetingen van de snijkop.

Interferentieverwerkingsbereik (verschillende sproeikoppen).

Opmerking: Het gearceerde gebied buiten het mondstuk is het normale niet-storende verwerkingsbereik.

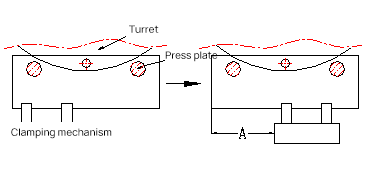

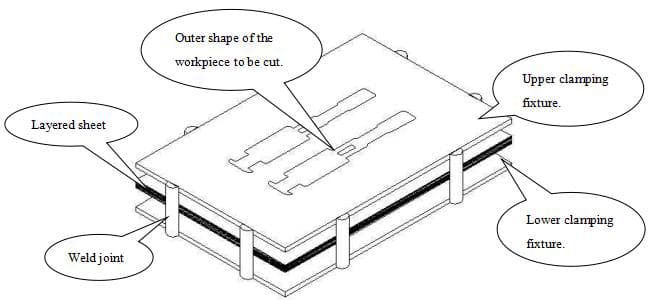

2) Verwerking van dunne materialen (dikte kleiner dan of gelijk aan 0,2 mm):

Laserbewerking wordt uitgevoerd met behulp van hogedrukgas en steunt op de ondersteuning van een lamel (gemaakt van ijzer).

Tijdens het snijproces wordt het materiaal door het hogedrukgas naar beneden geblazen en vervormd, en het werkstuk wordt zwart gebrand wanneer het door de lamel gaat.

Tijdens de bewerking wordt meestal eerst een bovenplaat gesneden om het snijpad van het werkstuk te vermijden, en dan wordt het materiaal op de bovenplaat of op een speciale steun (opspanning) geplaatst en strak getrokken om contact met de lamel te vermijden.

De gebruikelijke werkwijze is om een drukgereedschap te maken, het werkstuk tussen de onderste onderlegplaat en het drukgereedschap te klemmen en aan te spannen om het snijden van dunne plaatmaterialen mogelijk te maken.

Het volgende diagram laat dit zien:

Opmerking: Bij het ontwerp van de onderste onderlegplaat en het drukgereedschap moet de grootte van het positioneerpengat ten opzichte van de twee gatranden groter zijn dan de omtrek van het dunne materiaal.

Zoals te zien is in afbeelding 7, is afmeting A groter dan afmeting B en is afmeting C groter dan afmeting D. Aangezien de meeste dunne materialen worden geleverd in de vorm van spoelen, moeten ze voordat ze met LASER worden gesneden, met een schaar of snijmachine in plaatmateriaal worden geknipt.

Op dit moment kan de nauwkeurigheid van de contourgrootte niet worden gegarandeerd. In dit geval kan een grotere afstand tussen de positioneerpengaten ervoor zorgen dat het dunne materiaal toch kan worden vastgeklemd.

Als de werkelijke snijgrootte D in tabel 7 groter is dan C, omdat A groter is dan B, kan het vel nog steeds in de lengterichting door de opening tussen de twee positioneerpennen zonder dat ze elkaar hinderen.

3)Snijpositie

De afstand tussen de latten op de werktafel is 50 mm. Als er tijdens de secundaire verwerking interferentie optreedt, kan de interfererende lat worden verwijderd.

Bij het verwerken van kleine werkstukken, als de breedte van het werkstuk in de X-richting minder dan 50 is, zal het werkstuk na het snijden door de opening tussen de lamellen in de afvalbak vallen.

Als de breedte van het werkstuk in de X-richting tussen 50 en 100 ligt en na het snijden slechts door één lamel wordt ondersteund, valt het ook in de afvalbak.

Als de afmeting van het werkstuk in de X-richting groter is dan 100, kan de lat het werkstuk ondersteunen en kan het werkstuk direct van de werktafel worden genomen. Zie de afbeelding hieronder:

4) Plaatsing van het werkstuk op de machine

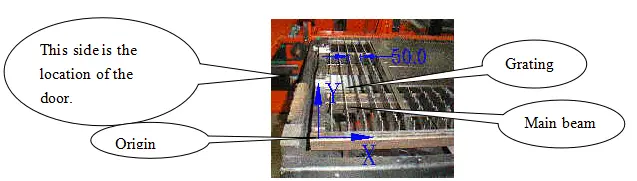

De definitie van X- en Y-richting op de LASER machine is te zien in het bovenstaande diagram, met de X-richting langs de lengte van de machine.

Het belang van het onderscheid tussen de X- en Y-richting is als volgt:

Nesten optimaliseren om het hoogste materiaalgebruik te bereiken

Lijn voor het secundair zagen van werkstukken de lange zijde zo parallel mogelijk uit met de positie van de operator (waar de deur wordt geopend) om het laden en lossen te vergemakkelijken.

Merk op dat de X- en Y-richting van de plaatsing van het werkstuk op de machine overeenkomen met die in de AUTOCAD-tekening, tenzij er een rotatie plaatsvindt tijdens het conversieproces.

Probeer daarom tijdens het tekenen de afbeeldingen te plaatsen in overeenstemming met de werkelijke vereisten.

Bij algemeen secundair snijwerk moet je het werkstuk bijvoorbeeld verticaal in de tekening plaatsen.

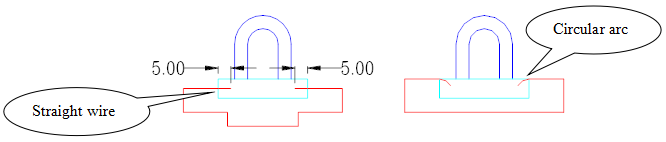

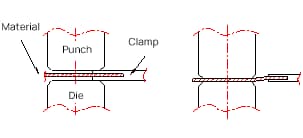

5) Snijden van niet-ingesloten vormen en binnengaten

Voor het snijden van niet-ingesloten vormen en binnengaten (wat vaker voorkomt bij secundair snijden), moet het startpunt niet direct op het werkstuk geplaatst worden.

In plaats daarvan moet een voorloop worden gereserveerd om te voorkomen dat de LASER het werkstuk verbrandt wanneer het doorboorproces op het startpunt begint. Over het algemeen is een externe lead-in van 5 mm voldoende.

Er zijn twee soorten lead-ins afhankelijk van specifieke omstandigheden: rechte lead-ins of boog lead-ins. Zie de toepassing in het volgende diagram:

6)Omgekeerde afronding

Voor alle werkstukken geldt dat scherpe hoeken tijdens de LASER-bewerking moeten worden afgerond tot R0,5 mm, tenzij anders aangegeven. Hiervoor zijn twee redenen:

Ten eerste om te voorkomen dat scherpe hoeken personeel verwonden;

Ten tweede om een soepele beweging van de machine te garanderen en verbranding door stoppen in bochten te voorkomen.

7) Andere verwerkingsoverwegingen:

Bij het snijden van bodemgaten in metalen onderdelen moet de diameter met 0,05 mm worden vergroot omdat er een klein verbindingspunt zal zijn aan het begin- en eindpunt van het snijden.

Een bodemgat met een diameter van Φ 5,4 moet bijvoorbeeld worden afgezaagd tot Φ 5,45.

De breedte van het procesgat tijdens het snijden is over het algemeen groter dan 0,5 mm en hoe kleiner de breedte, hoe duidelijker de bramen.

Bij het secundair doorslijpen van een vlak naar een bol oppervlak moet de snelheid laag zijn, vergelijkbaar met het doorslijpen van even dik materiaal.

LASER is een thermische verwerkingsmethode en het snijden van maasgaten en dunne materialen wordt beïnvloed door warmte en kan vervorming van het werkstuk veroorzaken.

1. NCT-bewerkingsprincipe

NCT, of Numerical Control Machine Tool, is een flexibele geautomatiseerde bewerkingsmachine die zich kan aanpassen aan veelvuldige veranderingen in het productontwerp.

De verschillende bewerkingen en stappen die nodig zijn tijdens het bewerkingsproces, evenals de relatieve verplaatsing tussen het gereedschap en het werkstuk, worden weergegeven door digitale codes.

De digitale informatie wordt via een besturingsmedium (zoals een papieren band of schijf) naar een speciale of algemene computer gestuurd en de computer verwerkt en berekent de invoerinformatie en geeft verschillende opdrachten om het servosysteem of andere uitvoerende onderdelen van de machine te besturen, zodat het gewenste werkstuk of product automatisch wordt bewerkt.

2. Hoofdstructuur van NCT

(1) NC-besturingssysteem: Dit systeem geeft de meeste besturingsinstructies en ontvangt informatie van verschillende onderdelen van de machine, die vervolgens centraal verwerkt wordt om de verschillende bewerkingsprocessen van de machine aan te sturen.

(2) Hydraulisch systeem: Levert de benodigde kracht voor het ponsen door de ponskop onder ondersteuning van het NC-besturingssysteem en voert T-commando's en m-parameters uit.

(3) Koelsysteem: Neemt de warmte weg die wordt gegenereerd door de verschillende hoofdonderdelen van de machine tijdens het gebruik om de machine stabiel te houden.

(4) Werktafel: Houdt de plaatmetaal en wordt bestuurd door een servomotor om de XY-as te voeden, zodat de positie van het plaatmetaal overeenkomt met de ponskop.

3. Soorten NCT-bewerkingsmachines

Momenteel zijn er twee grote soorten gereedschapsmachines: AMADA bewerkingsmachines (VIP255, VIP2510 en VIP357) en Trumpf bewerkingsmachines (TP2000).

Aangezien er een groot aantal AMADA-bewerkingsmachines op locatie is, zal de volgende discussie zich voornamelijk richten op AMADA, met aparte uitleg voor verschillende onderdelen van de Trumpf-machine.

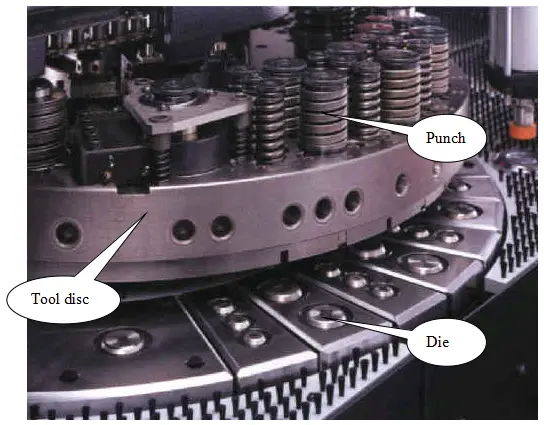

4. Gereedschapsschijf en gereedschap.

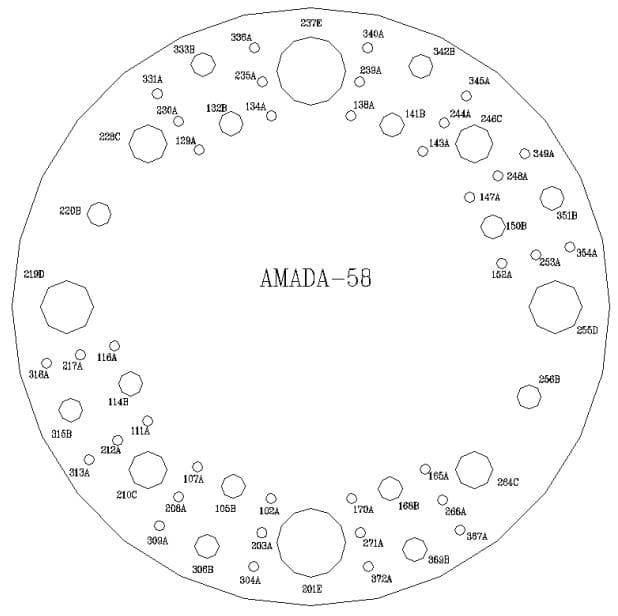

De situatie van de gereedschapschijf: De gereedschapsschijf varieert afhankelijk van het machinemodel.

De VIP357 machine heeft een drielaags draaitafel met 58 gereedschapsposities, verdeeld in vijf niveaus (A, B, C, D, E) en twee automatische hoekposities van het B-type. draaigereedschap posities (T220, T256).

Met uitzondering van de gereedschapsposities van het A-type in de middelste en binnenste lagen, zijn alle andere posities sleutelposities.

De VIP255 en VIP2510 machines hebben een tweelaagse draaitafel met 31 gereedschapsposities, verdeeld in vier niveaus (A, B, C, D) en drie automatische hoekposities. draaigereedschap posities (twee van het B-type: T210, T227 en één van het C-type: T228).

Met uitzondering van de A-type gereedschapsposities in de binnenste laag, zijn alle andere posities sleutelposities. Tijdens het rangschikken van het gereedschap is het aan te raden om het rangschikken van gereedschap in de roterende gereedschapsposities te vermijden.

Het is ook belangrijk om te weten of de gereedschapspositie een sleutelpositie is of niet. Rondvormige gereedschappen zoals ronde messen, salademessen, ponsgereedschappen, stempelgereedschappen, ronde bolle punten (bulten), enz. kunnen in niet-sleutelposities geplaatst worden, terwijl andere gereedschappen in sleutelposities geplaatst moeten worden.

Gereedschapsstatus:

De NCT gereedschappen zijn onderverdeeld in vijf niveaus A, B, C, D en E op basis van hun buitenafmetingen, waarbij niveau A de kleinste buitenafmetingen heeft en niveau E de grootste. De gereedschappen van elk niveau komen overeen met de gereedschapsposities op de gereedschapschijf.

De specificaties voor het installeren van mallen op de gereedschapsposities van de gereedschapsschijf staan in de onderstaande tabel:

| Type schimmel | Nominale grootte | Standaard Bovenste Schimmelgrootte | Modelnummer |

| A | 1/2″ | 1,6-12,7 mm dia (0,063″-0,5″dia) | 36 (12) buitenring met 12 steunen en KEY |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14) buitenring met 6 steunen en 4 KEY8 steunen met 2 KEY voor binnenring. |

| C | 2″ | 31,8-50,8mm dia (1,251″-2″dia) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

Het nummer tussen haakjes geeft het toepasselijke matrijsmodel aan.

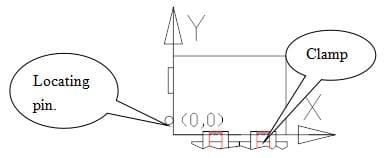

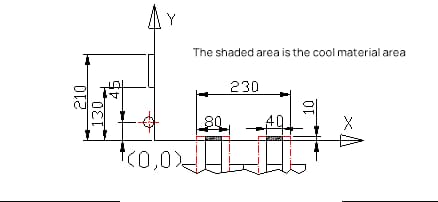

1. De definities van X- en Y-richtingen zijn als volgt:

De X-richting is parallel aan de twee bekken en de Y-richting is parallel aan de positioneerpen of positioneerzuil. Zie het diagram hieronder:

2. Bewerkingsbereik:

| Modelnummer | X-richting | Y richting |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

Als de X-richting dit bereik overschrijdt, kan het automatische klauwbewegingscommando G27 worden gebruikt om het aan te passen. Het formaat is G27 X bewegingshoeveelheid.

Het diagram hieronder toont het voor en na gebruik van de automatische klauwbewegingsmethode. De stippellijnen in het diagram zijn twee cilindrische drukplaten die worden gebruikt om het plaatmetaal vast te zetten wanneer de bekken worden losgelaten om beweging te voorkomen.

Nadat de bekken zijn losgelaten en naar buiten zijn teruggetrokken, bewegen ze Amm in de richting van de positieve X-as en bewegen dan naar binnen naar de overeenkomstige positie en klemmen vast. Dit voltooit het hele klauwbewegingsproces.

Het bewerkingsbereik voor en na de klauwbeweging wordt uitgebreid zoals weergegeven in de onderstaande afbeelding.

Als de Y-richting dit bereik overschrijdt, kan dit gevaar opleveren omdat dit betekent dat de bekken in de gevarenzone zijn gekomen, zoals weergegeven in de onderstaande afbeelding.

In het eerste scenario bevinden de bekken zich tussen de bovenste en onderste matrijs en kan het ponsen de bekken beschadigen.

In het tweede scenario worden de bekken niet beschadigd, maar kan het materiaal vervormen omdat het op verschillende vlakken ligt.

De oplossing is om de positie van de bekken te veranderen, de positie van de matrijs te veranderen, de grootte van de matrijs te veranderen of alternatieve bekken te ontwerpen.

3. Positionering van het werkstuk

De positionering van het werkstuk op de NCT wordt bereikt door de bekken en de positioneerpen of het vierkante positioneerblok in Y-richting.

Als het werkstuk tegen de bekken wordt geplaatst, wordt de positie in Y-richting bepaald en als het tegen de positioneerpen of het vierkante positioneerblok wordt geplaatst, wordt de positie in X-richting bepaald.

De afstand van de positie van de oorsprong tot de positioneerpen of het vierkante positioneerblok is als volgt:

| Modelnummer | Afstand vanaf de positioneringspositie van de oorsprong |

| VIP357 | Opspoorpen: 45mmLocatieblok: 130~210mm. |

| VIP255 | Positioneerpen: 59 mm |

4. Kaakgerelateerde gegevens

De relatieve positie van de twee bekken in de X-richting op de NCT kan worden aangepast voor verschillende plaatafmetingen.

De twee bekken kunnen echter niet oneindig dicht bij elkaar worden gebracht; er is een minimale afstand tussen de bekken, zoals aangegeven in het diagram hieronder. Als het werkstuk kleiner is dan deze minimumwaarde, kan het slechts door één bek worden vastgeklemd.

5. Lijst van gevaarlijke zones en interferentiezones voor het vormen voor de bekken van elk gereedschapstype

Tijdens de beweging van het werkstuk dat door de bekken wordt vastgehouden, is het mogelijk dat de bekken worden ingeslagen, met schade als gevolg.

Daarom moet er een bepaalde veilige afstand zijn tussen het verwerkingsgedeelte en de bekken.

De minimumafstand van de bekken in Y-richting = straal van de bovenste matrijs + bekbreedte + vervormingszone.

| Project | Onderste matrijs diameter mm | Diameter bovenste matrijs mm | Minimumafstand van de bek in Y-richting mm | ||

| Type gereedschap | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

Opmerking:

1) De vervormingszone van het materiaal wordt gewoonlijk genomen als 5mm, en de specifieke waarde hangt af van de dikte van het materiaal en de vervormingshoogte. Deze waarde is alleen ter referentie.

2) De bekbreedte is 10 mm.

De vervormingsinterferentiezone in de opwaartse richting = straal van de bovenste matrijs + vervormingszone

(Opmerking: vervormingszone = straal of breedte van het vervormingselement/2 + vervormingszone van het materiaal)

| A | B | C | D | E | |

| Minimale bewerkingsinterferentiezone mm | 12,7+Vormingszone | 24+Vormingszone | 35+Vormingszone | 55+Vormingszone | 67+Vormingszone |

De vervormingsinterferentiezone in neerwaartse richting = onderste matrijsradius + vervormingszone

(Opmerking: vervormingszone = straal of breedte van het vervormingselement/2 + vervormingszone van het materiaal)

| A | B | C | D | E | |

| Minimale bewerkingsinterferentiezone mm | 12,7+Vormingszone | 24+Vormingszone | 45+Vormingszone | 63+Vormingszone | 79+Vormingszone |

6. Geschatte verwerkingstijd voor NCT

Wisseltijd gereedschap

Aangrenzende gereedschapspositie: ongeveer 1,5 seconden

Interval gereedschapspositie: ongeveer 2,0 seconden

Roterende gereedschapspositie: ongeveer 2,5 seconden

De bovenstaande gereedschapswisseltijden kunnen worden samengevoegd tot ongeveer 2,0 seconden, omdat zelfs voor een complex werkstuk met 30 geïnstalleerde gereedschappen de fout in de gereedschapswisseltijd niet meer dan 15 seconden mag zijn.

Perforatiefrequentie

Voor gereedschappen met één gat is de maximale ponsfrequentie 8 per seconde, met een gatafstand van 4-5 mm, d.w.z. 480 per minuut. Afhankelijk van de omstandigheden van het gereedschap en de apparatuur ter plaatse, is de ponsfrequentie echter meestal 4 per seconde, d.w.z. 240 per minuut.

Voor gereedschappen met meerdere gaten is de maximale ponsfrequentie 2 per seconde, d.w.z. 120 per minuut. Afhankelijk van de omstandigheden van het gereedschap en de apparatuur ter plaatse, is de ponsfrequentie echter meestal 60-70 per minuut.

Vormtijd

7. Typische karakteristieke parameters van bewerkingsmachines.

Technische prestatietabel voor VIPROS-357 verwerking:

| Project | Inhoud | |

| Maximale verwerkingsgrootte. | Zonder automatische gereedschapswissel | -10<x<1840 -50<y<1270 |

| Automatisch gereedschap wisselen gebruiken | 1270<x<2440 | |

| Maximale dikte verwerking (mm) | 6 | |

| Maximaal draagvermogen (kg) | 100 | |

| Verwerkingsnauwkeurigheid (mm) | ±0.10 | |

| Bewegingssnelheid werktafel (X, Y m/min) | 65、50 | |

| Roterende draaisnelheid (rpm) | 30 | |

| Maximale ponsfrequentie | 520/420 (slag 3 mm, steek 2 mm)360/360 (slag 6 mm, steek 2 mm)275/275 (slag 8 mm, steek 8 mm)275/240 (slag 8 mm, steek 25,4 mm) | |

| Rechte afstand tussen twee positioneerpennen en de bekken | Blokje: 130,00 Zoekpen rond: 55.00 | |

| Breedte van een bek (mm) | 80 | |

| Minimumbreedte wanneer twee bekken worden gecombineerd (mm) | 220 | |

| Minimale luchtdruk (kg/cm2) | 3 | |

| Minimale oliedruk (kg/cm2) | 190 | |

| Maximale olietemperatuur (℃) | 700 | |

Lijst met verwerkingsparameters voor Trumpf-machines

| Toepassingsgebied | Het is geschikt voor kleine series en eenvoudige werkstukken en wordt voornamelijk gebruikt voor secundaire verwerking van werkstukken met dichte maasgaten. | |

| Verwerkingsdikte | De maximale verwerkingsdikte is 6,4 mm | |

| Gereedschapskoepel | De TP2000 machine heeft in totaal 11 optionele gereedschapsposities. Na aftrek van de twee posities die de klemmen innemen, kan een programma maximaal 9 gereedschapshouders tegelijk gebruiken, wat betekent dat er maximaal 9 gewone gereedschappen in één programma gebruikt kunnen worden. (Hier verwijst gewoon gereedschap naar gereedschap dat slechts één gereedschap op een gereedschapschijf kan houden, in tegenstelling tot gereedschap met meerdere gereedschappen). Als multigereedschap wordt gebruikt, kunnen er maximaal 90 gereedschappen tegelijk worden geïnstalleerd. Als er meer dan 9 gereedschapshouders nodig zijn voor de bewerking, kan de eigenlijke bewerking worden uitgevoerd door de machine halverwege te stoppen en het gereedschap te verwisselen. In dit geval installeert de operator eerst de eerste 9 gereedschappen op de gereedschapshouders, en wanneer het programma het 10e gereedschap bereikt, stopt de machine en wordt het gereedschap gewisseld voordat het programma verdergaat om de bewerking te voltooien. | |

| Positioneringsmethode | Positioneringszuilen worden gebruikt voor positionering. Er zijn twee positioneringszuilen met een diameter van 20 mm en een Y-as afstand van 90 mm. Het toepassingsgebied voor de twee positioneringszuilen is als volgt: Positioneerzuil 2 is geschikt voor secundaire verwerking van werkstukken met grafische elementen die maximaal 530 mm verwijderd zijn van zuil X en kleinere afmetingen hebben (X < 1220). Positioneringszuil 1 is geschikt voor alle andere gevallen behalve de hierboven genoemde. De afstand tussen de twee positioneringszuilen is 940 mm. | |

| Werkbereik machine | Zonder extra platform: 1275x1280mm. Met extra platform: 1275x2030mm. | Opmerking: Bij gebruik van een gereedschap met meerdere posities wordt het bewerkingsbereik dienovereenkomstig verkleind. Bij een 5-positie gereedschap is het bereik 20 mm kleiner en bij een 10-positie gereedschap is het bereik 26 mm kleiner. |

| Werkelijk bewerkingsbereik | X-richting: -25 tot 1275 mm. Y-richting: -7 tot 1280 mm. Bij het wisselen van gereedschap is Ymax = -161,5 mm. | |

| Gevarenzone van de klem. | Normaal gereedschap: Xmax = 97×2 = 194mm, Ymax = 72mm.5-positie gereedschap: Xmax = 97×2 + 20×2 = 234 mm, Ymax = 72 + 20 = 92 mm. Gereedschap met 10 posities: Xmax = 97×2 + 26×2 = 246 mm, Ymax = 72 + 26 = 98 mm. | |

| Automatische losmaat. | 200X200mm. | |

| Bewerkingssnelheid. | X-as bewegingssnelheid: 90m/min. Y-as bewegingssnelheid: 60m/min. Gecombineerde snelheid van X- en Y-as: 108m/min. Slagsnelheid: bij positioneerhoogte van 1 mm: 900 slagen/min, bij positioneerhoogte van 25 mm: 420 slagen/min. Markeersnelheid: 2200 slagen/min.C-as rotatiesnelheid: 3 rotaties/s. | |

| Maximale ponsdiameter | Enkelslag 76 mm Standaard multicut 200 mm | |

| Nauwkeurigheid | Positioneringsnauwkeurigheid 0,1 mm Herhaalbaarheid 0,03 mm | |

Er zijn verschillende manieren om NCT's te verwerken, zoals het ponsen van maasgaten, stapponsen, knabbelen, afschuinen, automatische klembeweging, enz.

Elke verwerkingsmethode komt overeen met specifieke NC-programma-instructies. Door de juiste instructie te gebruiken, wordt de verwerking niet alleen eenvoudiger en minder foutgevoelig, maar ook efficiënter. In dit hoofdstuk wordt uitleg gegeven over deze typische NCT-verwerkingsmethoden.

1) Gaasgaten ponsen

In de praktijk verwerkt NCT vaak een groot aantal mazen voor warmteafvoer.

De modus G36 heeft de hoogste verwerkingssnelheid bij het ponsen van maasgaten.

Als de maasgaten binnen een oppervlakte-eenheid groter zijn dan 25%, zal het ponsen materiaalvervorming veroorzaken. In dit geval is een geschikte procesbehandeling nodig.

Gewoonlijk wordt het volledige plaatmateriaal eerst geponst met NCT, en nadat het werkstuk geponst is, wordt de plaat gevlakt.

Als er kritieke afmetingen zijn die gegarandeerd moeten worden, overweeg dan secundaire verwerking na het platdrukken.

Als de grootte en de afstand van de maasgaten niet consistent zijn, overleg dan met de klant om ze consistent te maken binnen het tolerantiebereik, zodat de matrijs gemakkelijker kan worden geopend voor massaproductie (zoals NCT-opening met meervoudige koppen).

2) Doorlopende ponsgaten (rechthoekig)

Bij NCT-verwerking worden vaak grote rechthoekige gaten geponst, die verwerkt kunnen worden door continu te ponsen met kleine rechthoekige mallen.

3) Knabbelen

Bij afwezigheid van een lasersnijmachine kan knabbelen gebruikt worden om een grotere cirkelvormige ring of rechte lengte te bewerken.

4) Afschuinen

5) Bewerking van saladegaten

Aangezien de vorming van Salad Holes gebeurt door extrusie, veroorzaakt dit vervorming van het materiaal na het ponsen.

(1) Bereik van materiaalvulling voor Salade Gaten:

De middelste positie op minder dan 10 mm afstand van de rand moet worden opgevuld met materiaal.

Voor afstanden groter dan 15 mm van de rand mag geen materiaal worden opgevuld.

Voor afstanden tussen 10-15 mm moet op basis van de werkelijke situatie van het Salad Hole worden bepaald of er materiaal moet worden opgevuld of niet.

Als bij het ponsen van twee saladegaten de afstand tussen de twee grotere cirkels groter is dan 5 mm, zullen ze elkaar niet beïnvloeden. Als de afstand minder dan 5 mm is, is een extra pons nodig om vervorming te beperken.

(2) Methode voor het vullen van materiaal voor Salade Gaten:

Met als doel de verwerkingssnelheid te verbeteren en de kwaliteit te waarborgen (minder voegen),

Vul voor een enkel saladegat materiaal met een diameter als basis, waarbij elke zijde 5 mm uit elkaar wordt gezet, wat de langste zijde is (ervan uitgaande dat deze lengte A is). De andere kant moet A/2+1 zijn, en er moet een vierkante pons van SQA+1 gekozen worden.

Voor vulmateriaal voor twee of meer Salade Gaten samen, vul met een breedte van 10mm, de lengte afhankelijk van de werkelijke situatie.

(3) Keuze van voorgaten voor saladegaten:

Over het algemeen wordt de grootte van het voorboring gekozen volgens de volgende principes:

90° Salade Gat Φpre = Φbodemgat van de gevormde vorm + 0,2&0,3

100° Salade Gat Φpre = Φbodemgat van de gevormde vorm + 0,3&0,5

120° Salade Gat Φpre = Φbodemgat van de gevormde vorm + 0,5&0,6

140° Salade Gat Φpre = Φbodemgat van de gevormde vorm + 0,7&0,8

De vormdiepte van NCT-geperforeerde saladegaten is over het algemeen niet groter dan 85% (T<2,5mm).

6) Perslijn Behandeling

De diepte van de NCT-perslijnen is 0,4T.

Bij gebruik van een 150,5 perslijn gereedschap, als het minder dan 20 mm van de rand verwijderd is, moet het opgevuld worden met materiaal. Als je een 150.2 perslijngereedschap gebruikt, moet je het opvullen met materiaal als het minder dan 15 mm van de rand verwijderd is.

De vulmethode is vergelijkbaar met die van Salad Holes.

Perslijnen kunnen gericht of langs de hele buiglijn. Als slechts één kant van de buiglijn wordt geperst en de andere kant niet, is het gevoelig voor buigen en maatafwijkingen.

7) Karakter vormsnijder

Omgekeerde tekensnijder:

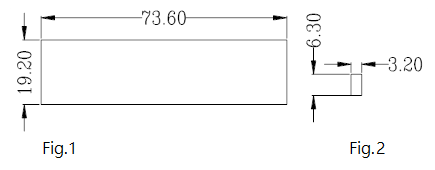

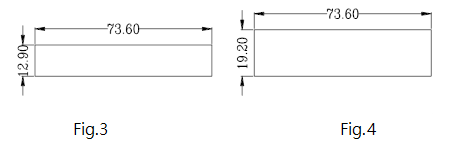

Figuur 1 toont de groefgrootte van de omgekeerde tekenvormsnijder en Figuur 2 toont de grootte van een tekenvorm. Het is te zien dat de vormsnijder voor omgekeerde karakters tot 3 rijen en maximaal 23 karaktervormpjes per rij kan bevatten.

Karaktervormsnijder aan de voorkant:

De tekenvormsnijder aan de voorkant heeft twee soorten groevenzoals getoond in afbeelding 3 en 4. De lengterichting is hetzelfde, maar de breedterichting verschilt met de breedte van één karaktervorm.

Daarom kan de verwerking tijdens de operatie worden aangepast aan de werkelijke situatie.

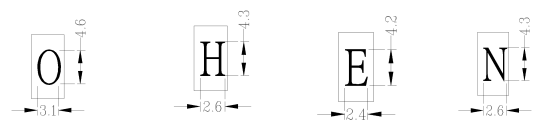

Hieronder staan de werkelijke afmetingen van verschillende karaktermallen, ter referentie voor engineering lay-out.

Elke karaktervorm heeft een karakterhoogte van 0,6 mm.

Daarom is de maximale diepte die bereikt kan worden met reliëfdruk niet meer dan 0,6 mm. Als er strenge eisen worden gesteld aan de vlakheid van het werkstuk, moet er speciaal op worden gelet dat de reliëfdiepte niet te diep is.

8) Ponsen

Voor ponsen is speciaal gereedschap nodig en het meest gebruikte ponsgereedschap is dat voor M3-knoppen (ponsgatdiameter 2,60).

De minimale afstand tot de rand voor NCT-ponsen is 3T, de minimale afstand tussen twee ponsgaten is 6T en de minimale veilige afstand tot de buigrand (binnenkant) van het ponsgat is 3T+R.

Als het te klein is, is perslijnverwerking nodig. (T staat voor de dikte van het materiaal).

9) Onderste gat tappen

Rechtstreeks tappen veroorzaakt bramen, dus wordt er aan beide zijden van het tapgat een klein Salad-gat geponst om dit fenomeen te voorkomen.

Bovendien kunnen saladegaten het draadsnijden begeleiden. De specificatie voor saladegaten is over het algemeen een diepte van 0,3 mm en een hoek van 90 graden.

10) Convex tekenen of ponsen:

Er zijn twee manieren om convexe kenmerken met NCT te verwerken:

Ontwikkel speciale gereedschappen voor convexe kenmerken.

Gebruik gewone gereedschappen, waarmee je convexe vormen kunt tekenen of ponsen met de M-opdracht, maar die alleen naar beneden gericht kunnen worden.

Zoals op de onderstaande afbeelding te zien is: door gebruik te maken van de bovenste mal van RO13 en de onderste mal van RO19 kan deze convexe eigenschap eruit geponst worden. Dezelfde methode kan ook worden gebruikt voor halfronde en convexe punten.

Let bij deze methode op twee punten: (1) er moeten boven- en ondermallen beschikbaar zijn en (2) de vormdiepte mag niet groter zijn dan één materiaaldikte.

11) Flens

Werkingsprincipe van rollend snijgereedschap:

Wanneer WILSON rollend snijgereedschap wordt gebruikt om versterkte ribben of andere werkstukken te bewerken, worden de bovenste en onderste mallen van het rollend snijgereedschap gebruikt om het werkstuk aan te drukken, waarna het werkstuk door de klemmen wordt bewogen volgens de vorm van de bewerkingstekening, waardoor de bewerking van dergelijke elementen wordt voltooid.

Structuur van rollend snijgereedschap:

1. Structuur van de onderste matrijs: De onderste mal van de rollende snijtang bestaat uit een onderste malbasis en een rollenassemblage (voor rollend snijgereedschap is er ook een regelwiel). De rol is gelagerd en kan vrij draaien. Als we het rollend snijgereedschap voor versterkte ribben als voorbeeld nemen, wordt alleen de onderste mal van het rollend snijgereedschap geïntroduceerd. De basis van de onderste mal ondersteunt de rol.

2. Structuur van de bovenste mal: De bovenmal van het rollend snijgereedschap bestaat uit een basis van de bovenmal en een rollenstel. Als we het rollend snijgereedschap voor versterkte ribben als voorbeeld nemen, zien we de bovenste mal van het rollend snijgereedschap in de onderstaande figuur:

De bestaande WILSON walsgereedschappen kunnen een onbeperkte dikte verwerken en de totale hoogte van de versterkte rib (inclusief twee materiaaldiktes) is (2,3+T)mm.

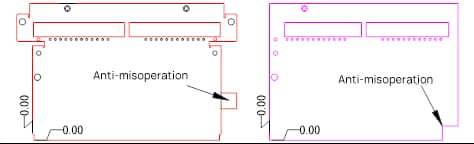

1. Anti-misbruik

Voor asymmetrische werkstukken waarvan de richting moeilijk te onderscheiden is of die links-rechtssymmetrie hebben, moeten maatregelen worden genomen om te voorkomen dat het werkstuk verkeerd wordt geïnstalleerd tijdens de secundaire NCT-bewerking. De volgende methoden worden vaak gebruikt:

1) Met behulp van de foto-elektrische detectie die in de NCT is geïnstalleerd.

2) Materiaaltoevoeging gebruiken:

Een klein stukje materiaal toevoegen aan één kant van de Y-as volgens de actuele situatie, met een grootte die iets kleiner is dan het gereedschap (meestal SQ10~15) dat wordt gebruikt om dit materiaal te snijden.

De positie is ongeveer tegenovergesteld aan de positioneerpen of het blok, en dan snijden met een vierkant gereedschap.

De linkerafbeelding hieronder toont een voorbeeld:

Als het werkstuk andere secundaire bewerkingen moet ondergaan om zijn vorm te krijgen nadat het door NCT is gesneden, kunnen er foolproofing-hoeken worden gebruikt.

Zoals te zien is in de rechter bovenstaande figuur, wordt de grootte van de hoek voor het controleren van de werking meestal genomen als 10X10 om het ponsen met een SQ10 vierkant gereedschap mogelijk te maken.

2. Verwerking voor gatafstand minder dan materiaaldikte vanaf de rand

Het perforeren van vierkante gaten kan ervoor zorgen dat de rand omhoog klapt, en hoe groter het vierkante gat, hoe duidelijker het omklappen van de rand.

Op dat moment wordt vaak secundair LASER snijden overwogen (de mening van de klant kan ook worden gevraagd om te bepalen of deze vervorming acceptabel is).

Opmerking: De afstand tussen gaten en randen of tussen gaten mag niet te klein zijn bij NCT-stempelen. De toegestane waarden staan in de onderstaande tabel:

| Materiaal | Ronde gaten ponsen | Vierkante gaten ponsen |

| Hard staal | 0.5t | 0.4t |

| Zacht staal en messing | 0.35t | 0.3t |

| Aluminium | 0.3t | 0.28t |

De minimale gatdiameter voor NCT-stempels

| Materiaal | Ronde gaten ponsen | Vierkante gaten ponsen |

| Hard staal | 1.3T | 1.0T |

| Zacht staal en messing | 1.0T | 0.7T |

| Aluminium | 0.8T | 0.6T |

Vrije ruimte tussen de bovenste en onderste matrijs voor NCT-ponsen van verschillende materialen:

| Plaatdikte (t) | Speling tussen boven- en ondermatrijs voor verschillende materialen | ||

| Stalen plaat | Aluminium plaat | Roestvrij stalen plaat | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Uit bovenstaande tabel blijkt dat hoe dikker het materiaal, hoe groter de speling tussen de bovenste en onderste matrijs.

Momenteel is de speling die gebruikt wordt voor de mallen in het midden van het monster in principe 0,2 mm, met uitzondering van een klein aantal schaarmessen die 0,3 mm hebben.

Als materialen met een dikte van meer dan 2,0 mm verwerkt moeten worden met NCT, is het dus nodig om te overwegen de mallen te bewerken.

3. Relatie tussen Materiaaleigenschappen en NCT-verwerking

De materiaaleigenschappen die het verwerken van NCT beïnvloeden zijn de vervormbaarheid van het materiaal en de hardheid van het materiaal.

Over het algemeen zijn een gematigde hardheid en taaiheid gunstig voor pons- en snijbewerkingen. Een te hoge hardheid zal de ponskracht verhogen en een negatieve invloed hebben op de ponskop en precisie. Een te lage hardheid zal ernstige vervorming veroorzaken tijdens het ponsen en de precisie sterk beperken.

De plasticiteit van het materiaal staat tegenover de hardheid, waarbij een hoge hardheid leidt tot een lage plasticiteit en een lage hardheid tot een hoge plasticiteit.

Een hoge plasticiteit is gunstig voor vormverwerking, maar niet geschikt voor knabbelen, continu ponsen, ponsen van gaten en scheren. Een lage plasticiteit kan de verwerkingsnauwkeurigheid verbeteren, maar de ponskracht zal toenemen.

Zolang het echter niet buitensporig laag is, is de impact niet significant.

Vervormbaarheid speelt een belangrijke rol in de terugvering tijdens de verwerking. De juiste vervormbaarheid is gunstig voor het ponsen en kan de mate van vervorming tijdens het ponsen onderdrukken.

Als de vervormbaarheid echter te hoog is, zal de terugslag na het ponsen ernstig zijn, wat de precisie negatief zal beïnvloeden.

4. Beperkingen van NCT-verwerking

Wanneer de afstand tot de klem kleiner is dan 90 mm, vertraagt de ponssnelheid van NCT naarmate de afstand kleiner wordt (voor VIP357).

NCT-ponsen is een heen-en-weergaande beweging van het werkstuk op de gereedschapsrevolver.

Daarom mogen er aan de achterkant van het werkstuk over het algemeen geen uitsteeksels zitten, tenzij het kleine oneffenheden van onbelangrijke grootte en geringe hoogte zijn. Halve schaarpunten worden gemakkelijk vervormd of raken los tijdens de materiaalbeweging.

Als alternatief kan het werkstuk na het ponsen op één plaats naar een borstel worden verplaatst en verder worden bewerkt.

Wanneer NCT versterkende ribben verwerkt, is de stapafstand ongeveer 1 mm, waardoor de ponssnelheid erg laag is en niet geschikt voor massaproductie.

De minimale breedte van de processleuf die door NCT-verwerking wordt geopend, is 1,2 mm.

Het gereedschap dat gebruikt wordt voor NCT-ponsen moet groter zijn dan de materiaaldikte. Een gereedschap met een radius RO1,5 kan bijvoorbeeld geen materiaal van 1,6 mm ponsen.

Materialen met een dikte van minder dan 0,6 mm worden over het algemeen niet verwerkt met NCT.

Roestvrijstalen materialen worden over het algemeen niet verwerkt met NCT. (Natuurlijk kunnen materialen tussen 0,6-1,5 mm verwerkt worden met NCT, maar de gereedschapsslijtage is hoog en de kans op afvalproducten ter plaatse is veel groter dan bij andere materialen zoals GI).

Merk op dat de machine slechts drie D-vormige rotatiegereedschapposities heeft.

Omdat aluminium relatief zacht is, kan een iets grotere speling tussen de bovenste en onderste matrijs gemakkelijk bramen veroorzaken, vooral bij het ponsen van maasgaten. (Oplossing: verklein de ruimte tussen de bovenste en onderste matrijs).

Volgens testen op locatie mag de hoogte van halve breekpunten die door NCT zijn geponst niet meer dan 0,6T bedragen. Als het meer dan 0,6T is, is het gevoelig voor loslating.

Wanneer NCT-gereedschap buitenvormen of interne gaten met afgeronde hoeken moet snijden, moet de hoekradius van de buitenvorm en het interne gat R≧0,5T zijn.

NCT kan worden gebruikt voor directe materiaaltoevoer en het openen van NCT-blankmallen voor massaproductie van kleine werkstukken (beperkt tot SQ80 en RO113).

5. Voor- en nadelen van NCT en laserbewerking

(1) Lasersnijsnelheid voor rechte lijnen is sneller dan NCT.

(2) Lasersnijden kan onregelmatige rondingen aan.

(3) De lasersnijsnelheid voor het ponsen van gaten is langzamer dan NCT. De hoogste snelheid voor vliegend lasersnijden is ongeveer 100 stuks/min, terwijl de ponssnelheid van NCT hoger is dan 400 stuks/min.

(4) Het snijoppervlak van de laser is glad en delicaat, terwijl de NCT-stappenpons gewrichten achterlaat (de stapafstand van NCT's gereedschappen zonder gewrichten is relatief klein en de lengte van het D-vormige gereedschap is slechts 25 mm).

(5) NCT-ponsen vereist alleen het converteren van de te verwerken werkstukelementen in NCT CAM en het invoeren van de geconverteerde programmacode in de NCT-ponsmachine, die bestaande gedeelde mallen kan gebruiken voor ponsen en snijden met hoge snelheid en efficiëntie. De machine is geschikt voor het snijden van regelmatige buitenvormen en interne gaten en het verwerken van andere vormoppervlakken in serieproductie.

(6) Lasersnijden is geschikt voor het snijden van buitenvormen, terwijl NCT geschikt is voor het ponsen van gaten. Als er geen bestaand NCT-gereedschap is, moet NCT-gereedschap worden ontwikkeld op basis van de werkelijke situatie.

1. Toepassingsgebied:

Momenteel is de scheermachine wordt voornamelijk gebruikt voor het ruw snijden van plaatmateriaal voor verdere bewerking in NCT- of lasermachines. Het kan ook gebruikt worden voor directe vormgeving van werkstukken met lage nauwkeurigheidseisen.

2. Verwerkingsnauwkeurigheid: +/-0,1 mm

3. Modi:

Volgens de huidige werkwijze zijn er drie manieren om platen te knippen:

Voor eenvoudig gevormde werkstukken met lage nauwkeurigheidseisen kan de snijmachine gebruikt worden voor directe materiaaltoevoer. Deze methode moet echter voorzichtig worden toegepast.

De knipmachine wordt gebruikt om klein plaatmateriaal te knippen voordat het verwerkt wordt met NCT. Deze methode komt overeen met secundaire verwerking van het werkstuk in NCT. Raadpleeg NCT voor voorzorgsmaatregelen.

NCT wordt gebruikt om eerst de hele plaat te bewerken zonder de vorm van het werkstuk te snijden, waarna de hele plaat naar de knipmachine wordt verplaatst om deze op de vereiste buitenafmetingen te knippen.

De proceskaart specificeert de materiaaltoevoer van de scheermachine zonder technische tekeningen te verstrekken, maar gedetailleerde specificaties en plaatafmetingen moeten duidelijk worden geschreven en afgerond op de dichtstbijzijnde decimaal of geheel getal, zoals vereist.

Andere grafische elementen en pengaten met drie posities worden verwerkt in NCT.

4. Verwerkingskenmerken:

Voor NCT is het grootste voordeel de tijdsbesparing bij het snijden van externe vormen, omdat de externe vorm niet erg belangrijk is voor de secundaire bewerking en meestal wordt gepositioneerd via drie positioneerpengaten.

Tot nu toe heeft de scheermachine het probleem van oppervlaktekrassen op plaatmateriaal niet kunnen oplossen. Er is een verborgen risico van oppervlaktekrassen bij gebruik van de scheermachine voor materiaaltoevoer.

Het heeft echter geen significante invloed op kleinschalige bemonstering.

1. Toepassingsgebied:

Draadsnijden kan worden overwogen voor materiaaltoevoer als het werkstuk dun is en alleen uitwendige vormen of minder interne gaten moeten worden gesneden.

2. Basisstappen:

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.