Hoe verandert een vlakke metalen plaat in complexe vormen en structuren? Deze blogpost gaat in op de ingewikkelde processen van het vormen van plaatmetaal, waaronder gedeeltelijk afschuiven, brugtrekken en extrusie van gaten. Ontdek de methoden en gereedschappen die worden gebruikt om nauwkeurige en functionele metalen onderdelen te maken. Aan het eind begrijp je de cruciale technieken achter alledaagse metalen producten en hun toepassingen.

1. Definitie:

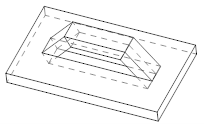

Door een bepaalde druk uit te oefenen in een richting loodrecht op het oppervlak van het materiaal, vloeit het materiaal in de richting van de kracht, wat resulteert in een vervormingseffect.

2. Functies:

Positionering, zoals voor lassen met halfsnijden.

Klinken, zoals voor het vastklinken van elektrostatisch geleidende rails.

3. Verwerkingsmethoden:

NCT: reguliere gereedschapcombinaties gebruiken (naar beneden half doorslijpen) of speciaal ontwikkelde gereedschappen voor bewerking.

Voorbewerking: speciaal half snijden kan gebruikt worden om het persen van platen en eenvoudige matrijzen te realiseren (als de batchgrootte niet groot is).

4. Voorzorgsmaatregelen:

De hoogte van de halve snede is best niet meer dan 0,6T.

1. Functie:

Wordt gebruikt voor positionering aan de bovenkant, soms met een ponsmarkering erop.

Wordt gebruikt voor begrenzing aan de zijkant.

Wordt gebruikt om binddraad door het gat te halen.

2. Verwerkingsmethoden:

Bewerking met NCT-specifieke gereedschappen.

Gemakkelijk vormen door voorbewerking.

Gemakkelijk vormen door vouwmachine.

Schimmelvorming.

1. Functie:

Tegenboorgat voor gebruik met verzonken schroeven.

Verzink gat voor gebruik met platkopschroeven.

Klinkmoergat voor gebruik met expanderende klinkmoeren.

2. Verwerkingsmethoden:

Bewerking met NCT-specifieke gereedschappen.

Bewerking met een boren machine.

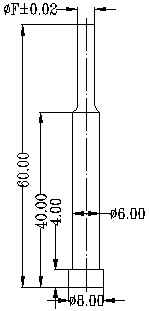

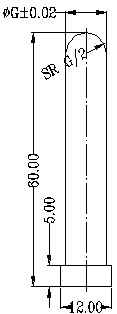

1. Structuurbeschrijving:

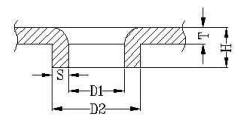

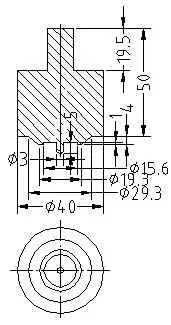

Gaten extruderen en reliëfdruk is een proces waarbij verticaal een gat met een bepaalde binnendiameter, buitendiameter en hoogte op een metalen plaat. Het wordt voornamelijk gebruikt voor klinken, het passeren van gaten, tappen en andere doeleinden.

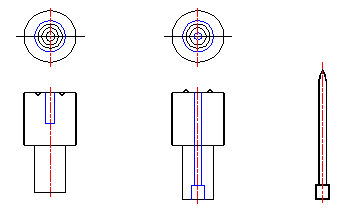

Er zijn twee soorten ponsen: algemeen ponsen en ponsen in speciale vormen.

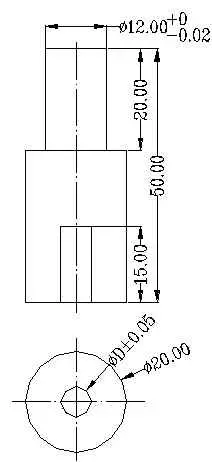

Het vormdiagram wordt hieronder weergegeven:

2. Verwerkingsmethoden:

Algemeen ponsen maakt gebruik van een gedeelde matrijs voor verwerking, terwijl het ponsen van speciale vormen het ontwerp van een specifieke matrijs vereist.

3. Verwerkingsmethoden voor schimmels:

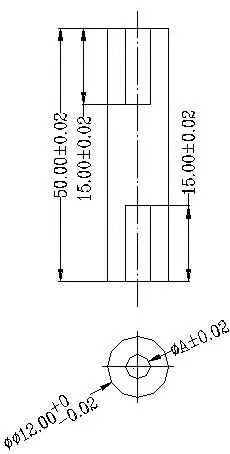

(1) Gedeelde mallen voor algemeen ponsen staan in de volgende tabel:

Gedeelde mallen voor algemeen ponsen.

| Bovenste matrijs voor ponsgat.(1) | Matrijsnummer | Gedeelde schimmel 001 |  | Beschrijving: Klem buitendiameter is Φ 12,00. | ||

| "A-waarde | 1.0~7.9 | |||||

| Inter-grade Grootte | 0.1 | |||||

| Hoeveelheid (klasse X stuks/soort). | 70X4=280 | |||||

| Bovenste matrijs voor ponsgat.(2) | Matrijsnummer | Gedeelde schimmel 004 |  | Beschrijving: De klemmende buitendiameter is Φ 12,00. | ||

| "D-waarde | 8.0~12.0 | |||||

| Inter-grade Grootte | 0.2 | |||||

| Hoeveelheid (klasse X stuks/soort). | 21X3=63 | |||||

| Bovenste matrijs voor ponsgat.(3) | Matrijsnummer | Gedeelde schimmel 005 |  | Beschrijving: De klemmende buitendiameter is Φ 12,00. Eén uiteinde op positie R is afgeschuind, het andere uiteinde is niet afgeschuind. | ||

| "E"-waarde | 12.5~20.0 | |||||

| Inter-grade Grootte | 0.5 | |||||

| Hoeveelheid (klasse X stuks/soort). | 16X2=32 | |||||

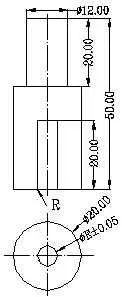

| Onderste matrijs voor ponsgat(1) | Matrijsnummer | Gedeelde schimmel 010 |  | Beschrijving: Wordt gebruikt in combinatie met de ponshouder (1). De maximale buitendiameter is Φ 8,00. | ||

| "F-klep | 1.0~6.0 | |||||

| Inter-grade Grootte | 0.5 | |||||

| Hoeveelheid (klasse X stuks/soort). | 10X2=20 | |||||

| Onderste matrijs voor ponsgat(2) | Matrijsnummer | Gedeelde schimmel 011 |  | Beschrijving: Wordt gebruikt in combinatie met de ponshouder (1). De maximale buitendiameter is Φ 8,00. | ||

| "F-waarde | 1.0~6.0 | |||||

| Inter-grade Grootte | 1.0 | |||||

| Hoeveelheid (klasse X stuks/soort). | 6X1=6 | |||||

| Onderste matrijs voor ponsgat(3) | Matrijsnummer | Gedeelde schimmel 012 |  | Beschrijving: Wordt gebruikt in combinatie met de stempelhouder (2) wanneer de G-waarde 8,0 en 10,0 is. De maximale buitendiameter is Φ 12,00. | ||

| "G"-waarde | 8.0~12.0 | |||||

| Inter-grade Grootte | 2.0 | |||||

| Hoeveelheid (klasse X stuks/soort). | 9+5+3=17 | |||||

| Onderste matrijs voor ponsgat(4) | Matrijsnummer | Gedeelde schimmel 013 |  | Beschrijving: Wordt gebruikt in combinatie met de stempelhouder (2) wanneer de G-waarde 8,0 en 10,0 is. De maximale buitendiameter is Φ 12,00. | ||

| "G"-waarde | 8.0~12.0 | |||||

| Inter-grade Grootte | 2.0 | |||||

| Hoeveelheid (klasse X stuks/soort). | 3X1=3 | |||||

| Punch houder(1) | Matrijsnummer | Gedeelde schimmel 002 |  | Beschrijving: Wordt samen met de onderste matrijs gebruikt om gaten te ponsen. De klemmende buitendiameter is Φ 12,00. | ||

| "B-waarde | 3.0~6.0 | |||||

| Inter-grade Grootte | 1.0 | |||||

| Hoeveelheid (klasse X stuks/soort). | 4X5=20 | |||||

| Punch houder(2) | Matrijsnummer | Gedeelde schimmel 003 |  | Beschrijving: Wordt samen met de onderste matrijs gebruikt om gaten te ponsen. De klemmende buitendiameter is Φ 12,00. | ||

| "C-waarde | 8.0~10.0 | |||||

| Inter-grade Grootte | 2.0 | |||||

| Hoeveelheid (klasse X stuks/soort). | 2X1=2 | |||||

4. Parametertabel voor ponsen van markeergaten

Metrisch systeem:

| Tapgaten Model | Diameter schroefdraad | Binnendiameter perforatiegat | Vereisten voor de binnendiameter van het ponsgat | |

| MIN | MAX | |||

| M1*0.25 | 0.75 | 0.78 | 0.729 | 0.785 |

| M1.1*0.25 | 0.85 | 0.88 | 0.829 | 0.885 |

| M1.2*0.25 | 0.95 | 0.98 | 0.929 | 0.985 |

| M1.4*0.3 | 1.1 | 1.14 | 1.075 | 1.142 |

| M1.6*0.35 | 1.25 | 1.32 | 1.221 | 1.321 |

| M1.7*0.35 | 1.35 | 1.42 | 1.321 | 1.421 |

| M1.8*0.35 | 1.45 | 1.52 | 1.421 | 1.521 |

| M2*0.4 | 1.6 | 1.65 | 1.567 | 1.679 |

| M2.2*0.45 | 1.75 | 1.83 | 1.713 | 1.838 |

| M2.3*0.4 | 1.9 | 1.97 | 1.867 | 1.979 |

| M2.5*0.45 | 2.1 | 2.13 | 2.013 | 2.138 |

| M2.6*0.45 | 2.2 | 2.23 | 2.113 | 2.238 |

| M3*0.5 | 2.5 | 2.59 | 2.459 | 2.599 |

| M3.5*0.6 | 2.9 | 3.01 | 2.85 | 3.01 |

| M4*0.7 | 3.3 | 3.39 | 3.242 | 3.422 |

| M4.5*0.75 | 3.8 | 3.85 | 3.688 | 3.878 |

| M5*0.8 | 4.2 | 4.31 | 4.134 | 4.334 |

| M6*1 | 5 | 5.13 | 4.917 | 5.153 |

| M7*1 | 6 | 6.13 | 5.917 | 6.153 |

| M8*1.25 | 6.8 | 6.85 | 6.647 | 6.912 |

| M9*1.25 | 7.8 | 7.85 | 7.647 | 7.912 |

| M10*1.5 | 8.5 | 8.62 | 8.376 | 8.676 |

| M11*1.5 | 9.5 | 9.62 | 9.376 | 9.676 |

| M12*1.75 | 10.3 | 10.40 | 10.106 | 10.441 |

Keizerlijk systeem:

| Tapgaten Model | Diameter schroefdraad | Binnendiameter perforatiegat | Vereisten voor de binnendiameter van het ponsgat | |

| MIN | MAX | |||

| 1-64 | 1.55 | 1.57 | 1.425 | 1.582 |

| 2-56 | 1.8 | 1.86 | 1.695 | 1.871 |

| 3-48 | 2.1 | 2.14 | 1.941 | 2.146 |

| 4-40 | 2.3 | 2.36 | 2.157 | 2.385 |

| 5-40 | 2.6 | 2.69 | 2.487 | 2.697 |

| 6-32 | 2.8 | 2.86 | 2.642 | 2.895 |

| 8-32 | 3.4 | 3.52 | 3.302 | 3.530 |

| 10-24 | 3.9 | 3.91 | 3.683 | 3.962 |

| 12-24 | 4.5 | 4.57 | 4.344 | 4.597 |

| 1/4-20 | 5.1 | 5.25 | 4.979 | 5.257 |

| 5/16-18 | 6.6 | 6.72 | 6.401 | 6.731 |

| 3/8-16 | 8 | 8.15 | 7.798 | 8.153 |

| 7/16-14 | 9.4 | 9.5 | 9.144 | 9.550 |

| 1/2-13 | 10.8 | 11.0 | 10.592 | 11.023 |

| 9/16-12 | 12.2 | 12.3 | 11.989 | 12.446 |

| 5/8-11 | 13.6 | 13.8 | 13.386 | 13.868 |

| 3/4-10 | 16.5 | 16.8 | 16.307 | 16.840 |

| 7/8-9 | 19.5 | 19.6 | 19.177 | 19.761 |

| 1-8 | 22.2 | 22.5 | 21.971 | 22.606 |

| 1 1/8-7 | 25 | 25.2 | 24.638 | 25.349 |

Opmerking:

1. Gebruik de snijkraan.

2. De ponsgathoogte mag niet minder zijn dan 3 keer de steek.

3. Wanneer de materiaaldikte minder is dan 0,5 mm, is de wanddikte van het ponsgat gelijk aan de materiaaldikte. Als de materiaaldikte tussen 0,5 mm en 0,8 mm is, is de wanddikte van het ponsgat 0,7 keer de materiaaldikte. Wanneer de materiaaldikte groter is dan of gelijk aan 0,8 mm, is de wanddikte van het ponsgat 0,65 maal de materiaaldikte.

Sjabloon is een veelgebruikte vormmethode met een vaste vorm en functie. De grootte van de vorm heeft weinig invloed op de functie en de vormmethode berust voornamelijk op gedeelde mallen.

Nu introduceren we de functie en de vormingsmethode van de vulring:

I. Shim-structuur en -functie:

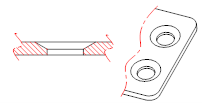

Basistypen:

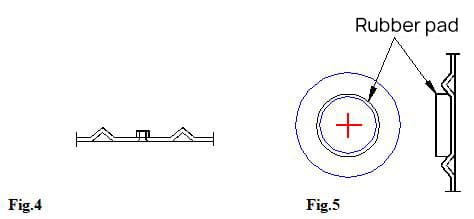

Er zijn over het algemeen twee basistypen vulplaten (Figuur 1) (Figuur 2), en de structuur van de vulplaat wordt getoond in Figuur 3. Er zijn ook verschillende vormen met uitsteeksels in een halfronde vorm.

Functieanalyse:

Het is een ronde ponsvorm en de belangrijkste functie is om de ponsvorm te gebruiken om het chassis te ondersteunen of het moederbord te bevestigen, om te voorkomen dat de onderkant de grond volledig raakt, zodat de hoogte consistent is.

Als het een chassisshim is, is de vorm meestal zoals in Figuur 4; als het een moederbordshim is, is de vorm zoals in Figuur 5.

Over het algemeen zitten er ponsmarkeringen op omdat de chassisschijf vooral dient als steun en er meestal een rubberen kussentje onder bevestigd is, en Figuur 5 heeft er over het algemeen maar vier.

De vulplaat van het moederbord heeft echter niet alleen een ondersteunende functie, maar ook een bevestigingsfunctie.

Merk op dat de hoogte van de ponsmarkering kleiner is dan de hoogte van de vulring en dat het nummer overeenkomt met het moederbord.

II. Vormmethoden voor vulringen

Door de vaste vorm van vulplaten heeft hun grootte weinig invloed op hun functie zolang de hoogte en middenpositie gewaarborgd zijn. Daarom zijn er verschillende specificaties van gedeelde mallen ontworpen.

In het geval van gelijke maten (±1mm), kan in plaats daarvan een gelijksoortige specificatie van gedeelde matrijs worden gebruikt. Voor vormen met grotere verschillen en geen vergelijkbare specificaties van gedeelde matrijzen, kan de methode van het ontwerpen van een drukplaatmatrijs worden gebruikt voor het vormen.

De vulmallen voor monsterproductie zijn over het algemeen onderverdeeld in drukplaatmallen en gedeelde mallen.

Drukplaatmallen hebben een hoge vormsnelheid en kunnen meerdere vulplaten tegelijk vormen, maar ze zijn niet flexibel en kunnen alleen gebruikt worden voor het vormen van een specifiek werkstuk.

Gedeelde mallen gebruiken de gemeenschappelijke kenmerken van vulplaten en kunnen herhaaldelijk worden gebruikt om vulplaten met dezelfde specificaties te vormen, waardoor de productiekosten worden verlaagd.

Drukplaatvorm (voorbewerking)

Hieronder staat een voorbeeld van een vulring (NKB83001A) en merk op dat het materiaal voor een rond blok rechtstreeks kan worden verkregen uit het afvalmateriaal van het vorige ringblok.

Het stapelschema van de modules wordt getoond in Figuur 9.

Gedeelde schimmel (vouwmachine)

De ontwerpmethode waarbij een vouwmachinevorm wordt gebruikt, verhoogt de vormhoogte met 0,2 om rekening te houden met terugslag en er wordt een positioneringsgat toegevoegd aan het midden van de bovenste vorm.

Er is een positioneerstempel ontworpen om in het positioneergat te plaatsen en er is een middelpunt gemarkeerd voor het positioneren van de vulring, dat overeenkomt met de positioneerstempel.

Het schematische diagram van de mal wordt hieronder getoond (Figuur 11).

Momenteel zijn er vier soorten gedeelde matrijsspecificaties voor vulplaten (zie tabel 1).

Er zijn vier sets mallen, waarvan de eerste drie de vorm van figuur 2 vormen en de vierde de vorm van figuur 1, zoals weergegeven in tabel 2.

De bovenste en onderste matrijsstempels zijn bevestigd aan de bovenste en onderste matrijsinrichtingen en de inrichtingen zijn bevestigd aan de bovenste en onderste sleuven.

NCT-gereedschapsbewerking

Zie de NCT-tooltabel.

III. Bijlage.

Tabel 1: Gemeenschappelijke specificaties voor matrijzen

| Serienummer | Gebruikseenheid | Overeenkomstige waarde | Opmerkingen | ||

| Buitendiameter (D1). | Binnendiameter (D). | Hoogte (H) | |||

| 1 | Vouwmachine | 28 | 20 | 2.0 | |

| 2 | 32 | 25 | 1.8 | ||

| 3 | 26.5 | 12.5 | 2.8 | ||

| 4 | 12.5 | 6.5 | 1.0 | ||

| 1 | NCT | 26.72 | 13.28 | 2.5 | T=1.0 |

Tabel 2: Vormen en specificaties van gedeelde mallen

| Bovenste schimmel | Lagere schimmel | |

| Eerste set |  |  |

| Tweede set |  |  |

| Derde set |  |  |

| Vierde set |  |  |