Hoe kunnen we zorgen voor veilige en duurzame verbindingen bij plaatbewerking? In dit artikel worden verschillende verbindings- en bevestigingstechnieken onderzocht, waaronder TOX-nagelen, lassen en nagelen. Je ontdekt de voor- en nadelen van elke methode, praktische toepassingen en hoe ze bijdragen aan de sterkte en integriteit van metalen constructies. Duik erin om te begrijpen welke technieken het beste passen bij jouw specifieke fabricagebehoeften.

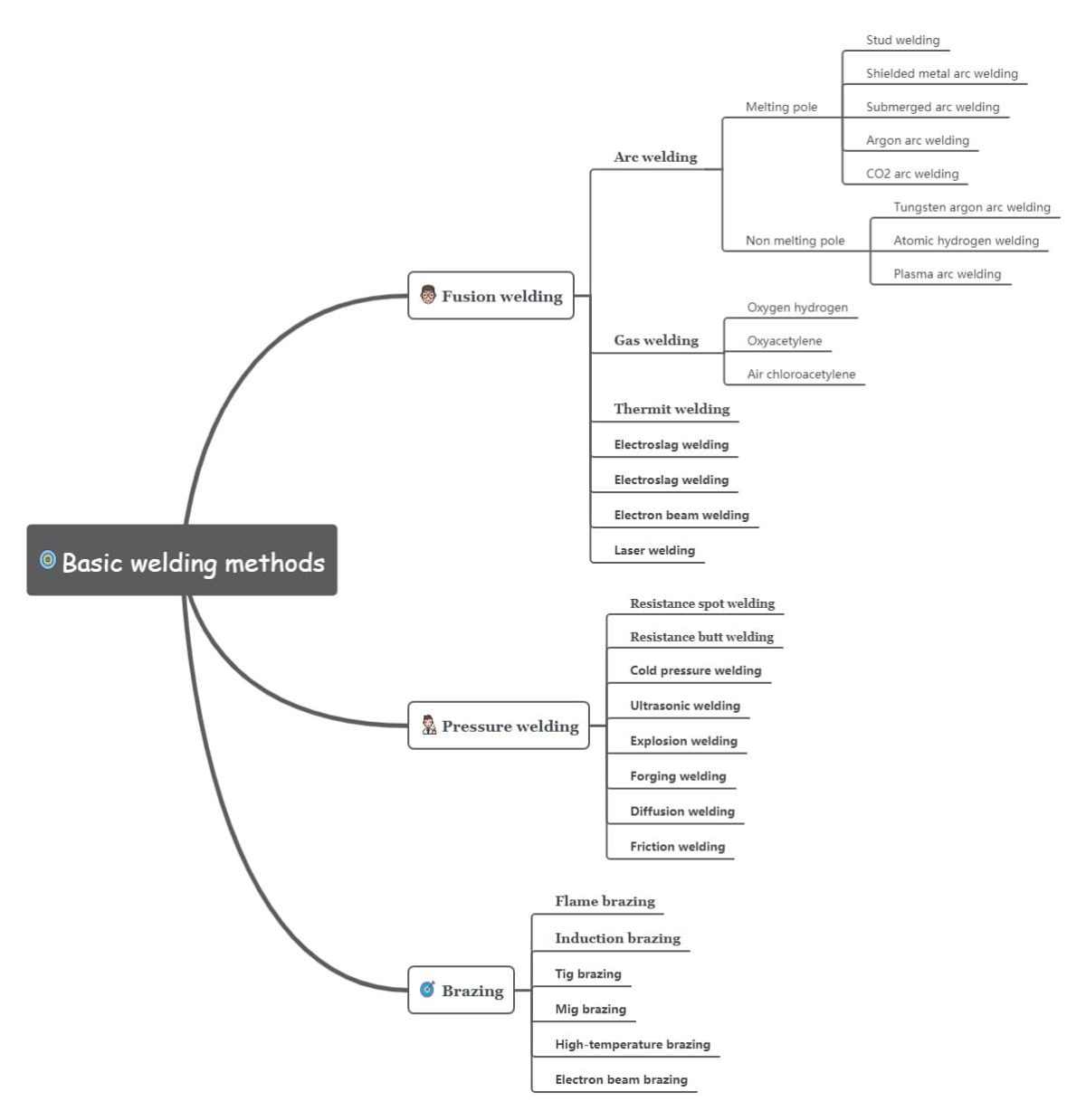

Er zijn verschillende soorten verbindingen, die kunnen worden onderverdeeld in twee categorieën op basis van het feit of ze verwijderbaar zijn na aansluiting: verwijderbare verbindingen en niet-verwijderbare verbindingen.

In dit hoofdstuk worden voornamelijk niet-verwijderbare verbindingen besproken, waaronder TOX-nagelen, lassen, ponsen en klinken, en nagelen.

1. Definitie:

Door een eenvoudige bolle mal te gebruiken, wordt het verbindingsdeel in de holle mal gedrukt. Onder verdere druk vloeit het materiaal in de holle vorm naar buiten, wat resulteert in een cirkelvormig verbindingspunt dat glad is en geen bramen vertoont.

Dit heeft geen invloed op de corrosiebestendigheid, zelfs niet bij plaatmaterialen met coatings of verflagen. Dit komt omdat de coatings en verflagen ook vervormen en meevloeien met het materiaal.

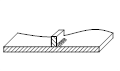

Het materiaal wordt naar beide zijden geperst en in de plaat aan de holle matrijszijde geperst, waardoor een TOX-verbindingspunt wordt gevormd, zoals weergegeven in het diagram hieronder:

2. Aansluitmethode:

TOX klinken kan worden gebruikt om twee of meer lagen platen met dezelfde of verschillende materialen en diktes met elkaar te verbinden.

Onder dezelfde omstandigheden is de statische verbindingssterkte van een TOX single point 50%-70% van puntlassenen de sterkte van dubbele punten is hetzelfde als bij puntlassen.

3. Verbindingsbereik van verschillende klinknagelpunten: (eenheid mm)

| Diameter klinknagel | 12 | 10 | 8 | 6 | 5 | 4 | 3 |

| Bereik van materiaaldikte voor aansluiting | 4~11 | 1.75~7 | 1.6~6.0 | 1.0~3.0 | 0.9~2.5 | 0.6~2.0 | 0.5~1.5 |

| Minimale afstand van de rand tot het midden van de TOX-nagel | 10 | 8 | 7 | 6 | 6 | 5 | 4 |

Opmerking: De diameter van de TOX-nagel is nauw verbonden met de sterkte van de verbinding. Hoe groter de diameter, hoe sterker de verbinding.

4. Defecten van TOX Riveting:

(1) Vertrouwt op positioneerinrichtingen of matrijsblokken voor positionering.

(2) De minimumbreedte van het verbonden materiaal wordt beïnvloed door de diameter van de TOX mal.

5. Voordelen van TOX Mold:

Naast het gebruik in gespecialiseerde apparatuur is het ook geschikt voor gewone ponsmachinesHet klinkbereik is dus veel groter dan wat TOX vereist.

Bij plaatmaterialen met coatings of geverfde lagen wordt de beschermlaag op het verbindingspunt niet beschadigd en blijven de oorspronkelijke corrosiewerende eigenschappen behouden.

6. Schematisch diagram van TOX-klinknagelvorming:

De essentie van de lasproces is om geschikte fysische en chemische processen te gebruiken om de metaalatomen van twee gescheiden oppervlakken dicht bij de roosterafstand (0,3-0,5 nm) te brengen en een metaalbinding te vormen, zodat de twee metalen met elkaar worden verbonden en het doel van lassen wordt bereikt.

In het productieproces, wolfraam inert gas Booglassen (TIG), Metaal Inert Gas Booglassen (MIG) en puntlassen zijn de meest voorkomende lasmethoden. Hieronder volgt een korte introductie van deze drie lasmethoden:

A. Booglassen met wolfraam inert gas

TIG-lassen is een lasproces waarbij de elektrode en de boogzone, evenals het gesmolten metaal, allemaal worden beschermd door argongas, waardoor ze worden geïsoleerd van de lucht.

De elektrode is gemaakt van wolfraam of een wolfraamlegering en smelt niet tijdens het boogbrandproces, wat resulteert in een stabiel lasproces.

Wanneer heliumgas wordt gebruikt als schermgaswordt het heliumbooglassen genoemd.

TIG-lassen wordt veel gebruikt in industrieën zoals vliegtuigbouw, atoomenergie, chemische techniek en textiel.

Het is geschikt voor het lassen van gemakkelijk geoxideerde non-ferrometalen en hun legeringen, roestvrij staal, hoge temperatuur legeringen, titanium en titaanlegeringen en moeilijk te smelten reactieve metalen zoals molybdeen, niobium en zirkonium.

De stroomvoerende capaciteit van wolfraamelektroden is echter beperkt en de boogkracht is beperkt, wat resulteert in een geringe lasdiepte, een lage lasdiepte en een laag vermogen. lassnelheiden alleen geschikt voor het lassen van werkstukken met een dikte van minder dan 6 mm.

B. Metaal inert gas booglassen

MIG-lassen, ook bekend als Gas Metalen boog Lassen (GMAW) maakt gebruik van een lasdraad als elektrode en de elektrode en boogzone worden beschermd door een inert gas zoals argon.

Als Ar-O2, Ar-CO2, of Ar-CO2-O2 wordt gebruikt als beschermgas, wordt het lassen met Metaal Actief Gas (MAG) genoemd.

MIG-lassen kan bijna alle metalen lassen en is vooral geschikt voor het lassen van aluminium en zijn legeringen, koper en zijn legeringen, roestvrij staal, enz.

Omdat er een lasdraad als elektrode wordt gebruikt, kan er een stroom met hoge dichtheid worden gebruikt, wat resulteert in een grote smeltdiepte en een snelle vulsnelheid.

Het is geschikt voor het lassen van dikke aluminium en koperen platen en de lasvervorming is kleiner dan bij TIG-lassen.

MIG-lassen kan ook DC omgekeerde verbinding gebruiken en heeft een goed kathodisch sputtereffect bij het lassen van aluminium en zijn legeringen.

Bovendien is het inherente zelfregelende effect van de subsonische boog belangrijker bij MIG-lassen bij het lassen van aluminium en aluminiumlegeringen.

C. Puntlassen

Puntlassen is een lasproces waarbij het contactoppervlak en het omliggende gebied van de lasnaad worden gesmolten door de weerstandswarmte die wordt opgewekt door het contact tussen de elektroden en het werkstuk, en vervolgens stollen tot een laspunt.

Het kan worden gebruikt voor gemengde lassen van aluminium en ijzer, aluminium en koper, roestvrij staal en gietijzer, maar het is moeilijker te spotten aluminium lassen en aluminium.

D. Solderen

Hardsolderen is een methode om twee of meer stukken metaal te verbinden door een toevoegmetaal te gebruiken met een lager smeltpunt dan het basismetaal.

Het toevoegmetaal smelt en maakt het basismetaal nat door capillaire werking, waardoor een sterke verbinding wordt gevormd na stolling.

Hardsolderen vereist verwarming en bescherming om te voorkomen dat het gesmolten toevoegmetaal in contact komt met de lucht.

Er zijn verschillende soorten hardsoldeermethoden op basis van verschillende hittebronnen en beschermingsomstandigheden, zoals hardsolderen met vlam, inductiesolderen, hardsolderen met weerstandsoven, zoutbadsolderen, enz.

De bestaande lasapparatuur kan grofweg worden onderverdeeld in drie typen: puntlasmachineshandmatige lasmachines (MIG & TIG) en lasrobots (MIG & TIG).

A. Puntlasmachine:

Vast C-type puntlasapparaat:

Qilong 100KVA AC IC synchrone controle puntlasmachine

Panasonic 100KVA AC microcomputergestuurde secundaire stroomcompensatie puntlasmachine (Japanse technologie, geproduceerd door Panasonic Tangshan)

De bovenstaande puntlasmachines kan gegalvaniseerde staalplaten, koudgewalste staalplaten, roestvrijstalen platen, paardenmondijzer, warmgewalste staalplaten lassen, met een diktebereik van 0,3 mm-6 mm voor overlapverbinding van twee platen.

Puntlasmachine met ophanging:

Quanxing merk 48KVA opgeschort puntlasmachine (geproduceerd in Taiwan), kan lassen plaatdikte bereik van 0,2-3 mm voor schoot verbinding van twee platen.

Puntlasmachine met condensatoropslag:

Pengyuwei 4500J condensator opslag type puntlasmachine, kan lassen aluminium en aluminium gelegeerde platen met een dikte van 0,4 mm-3,0 mm.

B. MIG handlasmachine:

Er zijn OTC 350P DC puls MIG lasmachine en Amerikaanse Flymat MIG350A lasmachine, die zacht staal kunnen lassen met een plaatdikte van 0,8 mm of meer, en aluminium en aluminiumlegeringen met een dikte van 2 mm of meer.

C. TIG handlasmachine:

Hitachi HITACHI AC/DC puls TIG lasmachine voor tweeërlei gebruik, die zacht staal met een plaatdikte van 0,4 mm of meer en aluminium en aluminiumlegeringen met een dikte van 1,0 mm of meer kan lassen.

D. MIG-lasrobot:

Er zijn Zweedse ABB MIG lasrobots en Japanse YAKAWA MOTOMAN WF200 MIG lasrobots, die gegalvaniseerde staalplaten, koudgewalste staalplaten, roestvrijstalen platen, paardenmondijzer, warmgewalste staalplaten kunnen lassen, met een diktebereik van 0,8 mm of meer.

E. TIG-lasrobot:

Er zijn Zweedse ABB TIG-lasrobots voor nietvullend lassen, die gegalvaniseerde staalplaten, koudgewalste staalplaten, roestvrijstalen platen, paardenmondijzer, warmgewalste staalplaten met een dikte van 0,4 mm of meer kunnen lassen.

Lassymbolen en lasmethodecodes zijn gestandaardiseerde symbolen of codes die gebruikt worden op structurele lastekeningen en ze vormen een soort engineeringtaal.

De lassymbolen en lasmethodecodes in China zijn gedefinieerd in de nationale normen GB324-88 "Representation Method of Welding Symbol" en GB5185-85 "Representation Codes of Welding and Allied Processes on Drawings".

Deze normen komen in principe overeen met de internationale normen ISO2553-84 "Welding Symbol Representation Method" en ISO4063-78 "Representation of Welding and Allied Processes on Diagrams".

Daarom kunnen ze door elkaar worden gebruikt.

I. Lassymbolen

De norm GB324-88 "Weergavemethode voor lassymbolen" specificeert dat lassymbolen van toepassing zijn op zowel smeltlassen als weerstandlassen.

De norm specificeert ook dat om de tekening te vereenvoudigen, over het algemeen lassymbolen moeten worden gebruikt om lassen op de tekening weer te geven, maar technische tekenmethoden kunnen ook worden gebruikt.

De lassymbolen gespecificeerd door de nationale norm omvatten basissymbolen, aanvullende symbolen en lasmaatsymbolen.

Lassymbolen bestaan over het algemeen uit basissymbolen en referentielijnen, en aanvullende symbolen, lasmaatsymbolen en andere symbolen kunnen naar behoefte worden toegevoegd.

Basissymbolen geven de dwarsdoorsnedevorm van de las weer. De 13 basissymbolen in de GB324-88 norm staan in Tabel 1-3.

De aanvullende lassymbolen geven de oppervlaktekenmerken van de las weer. De drie aanvullende symbolen in de GB324-88 norm worden getoond in Tabel 1-4.

Aanvullende lassymbolen worden gebruikt om bepaalde kenmerken van de las aan te vullen. De aanvullende symbolen die in de GB324-88 norm worden gespecificeerd, staan in Tabel 1-5.

De lassymbolen geven de karakteristieke afmetingen van de groef en de las weer. De 16 maatsymbolen in de GB324-88 norm staan in Tabel 1-6.

Tabel 1-3: Basissymbolen voor lassen.

| Serienummer | Naam | Schematisch diagram | Symbool |

| 1 | Randlas (volledige fusie van de rand) |  | |

| 2 | I-vormige las |  |  |

| 3 | V-vormige las |  | |

| 4 | Enkelzijdige V-vormige las |  | |

| 5 | V-vormige las met stompe rand |  | |

| 6 | Enkelzijdige V-vormige las met stompe rand |  |  |

| 7 | U-vormige las met stompe rand |  | |

| 8 | J-vormige las met stompe rand |  | |

| 9 | Naadlas |  | |

| 10 | Hoeklas |  | |

| 11 | Stoplas of sleuflas |  | |

| 12 | Puntlas |  | |

| 13 | Stuiklassen |  | |

Tabel 1-4: Lassen van hulpsymbolen

| serienummer | naam | schematisch diagram | symbool | instructie |

| 1 | Plat symbool |  | Vlak lasoppervlak (meestal bereikt door machinale bewerking) | |

| 2 | Hol symbool |  | Concaaf lasoppervlak | |

| 3 | Convex symbool |  | Convex lasoppervlak |

Tabel 1-5: Aanvullende lassymbolen

| serienummer | naam | schematisch diagram | symbool | instructie |

| 1 | Draagbalksymbool |  |  | Om een las aan te geven met een steunbalk aan de wortel |

| 2 | Stiklas symbool |  |  | Om een las aan drie zijden aan te geven |

| 3 | Symbool voor rondlassen |  | Een las aangeven rond de omtrek van een werkstuk | |

| 4 | Symbool op locatie |  | Om aan te geven dat er op locatie of in het veld is gelast | |

| 5 | Staartsymbool" is de vertaling voor |  | Je kunt de inhoud van GB5185 raadplegen voor het markeren van lasmethoden, enz. |

Tabel 1-6: Symbolen voor lasdimensies

| serienummer | naam | schematisch diagram | serienummer | naam | schematisch diagram |

| d | Werkstukdikte |  | aa | Afschuinhoek |  |

| b | Wortelgat |  | l | Laslengte" is de vertaling voor |  |

| p | Stompe rand |  | n | Lassegmentnummer |  |

| c | Lasbreedte |  | e | Afstand tussen lassen |  |

| d | Diameter fusie |  | K | Lasbeenmaat |  |

| S | Effectieve dikte van de keel |  | H | Diepte van de groef |  |

| N | Hoeveelheidssymbool voor identieke lassen |  | h | Hoogte versterking |  |

| R | Wortelstraal |  | b | Afschuining van het groefvlak |  |

2. Codes voor lasmethoden

Om de markering en beschrijving van lasmethoden te vereenvoudigen, kunnen verschillende lasmethoden zoals metaallassen en _-lassen worden weergegeven met Arabische cijfers zoals gespecificeerd in de nationale norm GB5185-85.

Tabel 1-7 toont de codes van veelgebruikte lasmethoden zoals gespecificeerd in de nationale norm GB5185-85.

Tabel 1-7: Codes voor veelgebruikte hoofdlasmethoden.

| Namen van lasmethoden | Codes voor lasmethoden | Namen van lasmethoden | Codes voor lasmethoden |

| Booglassen | 1 | Lassen onder druk | 4 |

| Beschermd metaalbooglassen (SMAW) | 111 | Wrijvingslassen | 42 |

| Booglassen onder poederdek (SAW) | 12 | Diffusielassen | 45 |

| Gas wolfraam booglassen (GTAW) met inerte gas afscherming, ook bekend als TIG-lassen (Tungsten Inert Gas). | 131 | Andere lasmethoden | 7 |

| Gasbooglassen (GMAW) met inerte gas afscherming, ook bekend als MIG-lassen (Metal Inert Gas). | 135 | Elektroslaklassen (ESW) | 72 |

| Gasmetaalbooglassen (GMAW) met niet-inerte gas afscherming, ook bekend als Metaal Actief Gas (MAG) lassen | 141 | Elektrogaslassen (EGW) | 73 |

| Plasmaboog lassen (PAW) | 15 | Laserlassen | 751 |

| Weerstandslassen | 2 | Lassen met elektronenbundels | 76 |

| Puntlassen | 21 | Stiftlassen | 78 |

| Naadlassen | 22 | Hard solderen | |

| Vlamlassen | 24 | Hard hardsolderen | 9 |

| Weerstand stuiklassen | 25 | Zacht solderen | 91 |

| Autogeen lassen | 3 | Solderen. | 94 |

| Autogeen lassen. | 311 | – | – |

3. Plaatsing van lassymbolen op tekeningen

3.1 Basisvereisten:

De volledige methode voor het weergeven van lassen op tekeningen omvat niet alleen de basissymbolen, hulpsymbolen en aanvullende symbolen, maar ook referentielijnen, enkele maatsymbolen en gegevens.

Lassymbolen en lasmethodecodes moeten nauwkeurig worden weergegeven door middel van referentielijnen en relevante specificaties.

Referentielijnen bestaan over het algemeen uit twee delen: een pijllijn met een pijlpunt en twee basislijndelen (een ononderbroken lijn en de andere stippellijn).

3.2 Relatie tussen Pijl en Verbinding:

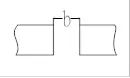

De volgende figuur geeft een voorbeeld van de betekenis van de pijlzijde en de niet-pijlzijde van een verbinding:

De positie van pijllijnen:

Er zijn meestal geen speciale vereisten voor de positie van pijllijnen ten opzichte van lassen, maar bij het aangeven van V-, enkelvoudige V- en J-vormige lassen moet de pijllijn naar de kant van het werkstuk met de groef wijzen. Indien nodig mag de pijllijn één keer buigen.

3.4 Positie van de basislijn:

De stippellijn van de basislijn kan aan de boven- of onderkant van de ononderbroken lijn van de basislijn getekend worden. De basislijn moet over het algemeen evenwijdig zijn aan de onderrand van de tekening, maar kan onder speciale omstandigheden ook loodrecht op de onderrand staan.

3.5 Positie van basissymbolen ten opzichte van de basislijn:

Als de las en de pijllijn zich aan dezelfde kant van de las bevinden, moet het basissymbool van de las aan de kant van de ononderbroken lijn worden gemarkeerd.

Bijvoorbeeld, zoals weergegeven in de volgende afbeelding:

Als de lasnaad zich aan de niet-stippellijnzijde van de lasnaad bevindt, dan moet het basissymbool van de lasnaad worden gemarkeerd op de stippellijnzijde van de basislijn.

Bij het markeren van symmetrische lassen en dubbelzijdige lassen is het niet nodig om stippellijnen toe te voegen.

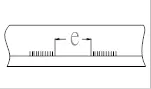

4. Lasmaatsymbolen en hun annotatieposities:

4.1 De principes voor het markeren van lasmaatsymbolen en -gegevens zijn weergegeven in de volgende figuur:

De grootte op de dwarsdoorsnede van de las is aangegeven aan de linkerkant van het basissymbool.

De grootte in de lengterichting van de las is aangegeven aan de rechterkant van het basissymbool.

Maten zoals groefhoek, groefvlakhoek en wortelspleet worden aan de boven- of onderkant van het basissymbool aangegeven.

Het symbool voor het aantal identieke lassen is aan de staart gemarkeerd.

Als er veel maatgegevens zijn die moeilijk te onderscheiden zijn, kan het overeenkomstige maatsymbool vóór de gegevens worden toegevoegd.

De bovenstaande principes blijven ongewijzigd als de richting van de pijl verandert.

4.2 Verklaring van maatsymbolen:

De afmetingen die de plaats van de las bepalen staan niet in het lassymbool, maar zijn aangegeven op het patroon.

Als er geen annotatie of uitleg aan de rechterkant van het basissymbool staat, betekent dit dat de las ononderbroken is over de gehele lengte van het werkstuk.

Als er geen annotatie of uitleg staat aan de linkerkant van het basissymbool, betekent dit dat de stuiklas volledig doorboord moet zijn.

Voor pluglassen en sleuflassen met afgeschuinde randen moet de afmeting van de onderkant van het gat worden aangegeven.

1. De tekening begrijpen:

In het productieproces, wanneer het personeel dat het proces ontwerpt de tekening ontvangt, is de eerste stap om de structuur van het werkstuk te begrijpen.

Begrijp op basis hiervan de lasinhoud die de klant vereist, inclusief de laslocatie, de te gebruiken lasmethode, of polijsten vereist is en andere speciale vereisten.

Het is heel belangrijk om de intentie van de klant te begrijpen, die bepaalt welke processtroom we later zullen gebruiken.

2. De lasmethode bepalen:

Over het algemeen zijn op de tekening van de klant de lasmethode en de vereisten al duidelijk aangegeven: solderen of puntlassen, hoe lang de lasnaad moet zijn, de doorsnede, enz.

Maar in sommige gevallen, bijvoorbeeld als we denken dat het beter is om van solderen over te stappen op puntlassen, kunnen we de verandering van lasmethode met de klant bespreken.

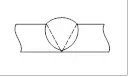

3. De Lasverbinding:

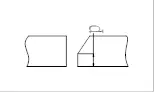

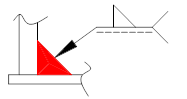

De meest voorkomende lasverbinding is wanneer de twee zijden van het werkstuk elkaar verticaal snijden bij zelflassen. Zoals weergegeven in Figuur 1 hieronder:

Merk op dat klanten in de meeste gevallen niet hebben nagedacht over lasbaarheiden de verbinding hoeft niet noodzakelijkerwijs te voldoen aan de werkelijke lasvereisten.

Daarom zijn er over het algemeen aanpassingen nodig bij het lassen van bijvoorbeeld loodrechte verbindingen van 90 graden.

Zoals in afbeelding 2 en 3 te zien is, is afbeelding 2 het meest geschikt voor TIG-lassen met dunne materialen (minder dan 2,0), terwijl afbeelding 3 geschikt is voor MIG-lassen met dikke materialen.

De vorm van de randomwikkeling kan worden bepaald op basis van de werkelijke situatie, waarbij over het algemeen rekening wordt gehouden met de buighoeken het is het beste om de lange kant te gebruiken om de korte kant in te wikkelen.

4. Positionering bij het lassen:

Bij het lassen van twee of meer werkstukken is een relatie nodig die de positie van elkaar kan bepalen, wat het positioneringsprobleem is.

Afhankelijk van of het werkstuk zelf een positioneerstructuur heeft, kan het worden onderverdeeld in zelfpositionering en opspanningpositionering.

Hieronder worden deze twee soorten positionering afzonderlijk beschreven:

(1) Zelfpositionering:

Een bepaald uitsteeksel of gereserveerde stap wordt gemaakt op het ene werkstuk en de overeenkomstige uitsparing of opening wordt gemaakt op het andere werkstuk om de positionering tussen de werkstukken te realiseren.

Momenteel zijn er twee types die het meest gebruikt worden: halfschuin - holle put positionering en tenon - vierkante groef positionering.

De typische structuur van de half-schuine - holle putpositionering wordt getoond in de onderstaande figuur.

In gevallen waarin de eisen niet hoog zijn (zoals wanneer het gelaste oppervlak van het werkstuk niet zichtbaar is), kan de holle put worden verwerkt tot een doorvoergat, maar het is ten strengste verboden om een doorvoergat te maken als het werkstuk aan de buitenkant wordt blootgesteld.

Een andere alternatieve structuur van deze methode is om van de cirkelvormige halve schaar en holle put een rechthoek te maken, maar dit wordt niet aanbevolen.

De verwerking van halfschuine en holle put wordt over het algemeen uitgevoerd in NCT. Beide specificaties van halfschuin, naar boven of naar beneden, hebben gereedschap.

Er is geen speciaal gereedschap voor holle voorkanten, maar ze kunnen bewerkt worden met combinatiegereedschap.

Er is speciaal gereedschap voor omgekeerde holle putten met een diameter van 3,1, maar er is momenteel geen gereedschap voor omgekeerde holle putten met een diameter van 2,4 en deze kunnen niet worden verwerkt.

De methode van het gebruik van de halfschuine - holle putpositionering heeft bepaalde beperkingen: door het gebruik van de halfschuine structuur is het halfschuine effect niet ideaal voor dikke platen (boven T2,0) en het uitstekende deel van de halfschuine is boogvormig en kan niet dienen als begrenzende functie.

En omdat de holle put wordt gevormd door het materiaal met geweld samen te drukken, kan het alleen worden toegepast op relatief zachte materialen (zoals AL, CRS, GI, enz.) en is het onmogelijk om dit te bereiken voor hardere materialen (zoals SPHC, SUS, enz.).

Samengevat is deze methode geschikt voor materialen met een bereik van 2,0 mm of minder van GI, CRS en AL. plaatmetaal.

Tenon - vierkante groef positionering wordt getoond in de figuur hieronder:

Als u dit type positioneermethode gebruikt, is de eerste stap het bepalen van de specificaties van de positioneergroef.

Als NCT-snijden wordt gebruikt, kan het vierkante gat het beste in één werkgang worden bewerkt met NCT-gereedschap.

Als lasersnijden wordt gebruikt, kan de maat worden bepaald op basis van de werkelijke situatie. Over het algemeen kan het sleufgat 0,1 mm groter zijn dan de pen en het uitstekende deel van de pen mag niet groter zijn dan de dikte van de plaat bij de positioneergroef.

De sleuf hoeft niet per se een rechthoekig gat te zijn (gesloten type) en kan ook als open type worden gemaakt, afhankelijk van de specifieke situatie.

(2) Toepassingsbereik van twee zelfpositioneringsmethoden:

Uit een vergelijking van de twee bovenstaande positioneringsmethoden blijkt dat wanneer de lasoppervlakken van twee werkstukken evenwijdig aan elkaar zijn, de positioneringsmethode met halfschuine en holle put beter is.

Als de lasoppervlakken van twee werkstukken loodrecht op elkaar staan, is de positioneermethode met pen en vierkante groef geschikter.

(3) Positionering van de armatuur:

Als zelfpositionering niet kan voldoen aan de eisen van de tekening of als er hoge positioneringsvereisten nodig zijn, kan een speciale klemming Inrichting is nodig en er moet worden samengewerkt met relevante afdelingen (zoals onderzoek en ontwikkeling op het gebied van automatisering).

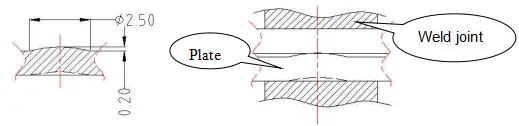

5. Procesvereisten voor puntlassen:

(1) Totale dikte van puntlassen:

De totale dikte van puntlassen mag niet meer dan 8 mm bedragen en de grootte van het laspunt is over het algemeen 2T+3 (2T staat voor de dikte van de twee gelaste delen).

Omdat de bovenste elektrode hol is en gekoeld wordt door koelwater, kan de elektrode niet onbeperkt verkleind worden en is de minimale diameter meestal 3-4 mm.

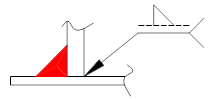

(2) Stansen en bramen van lasplekken:

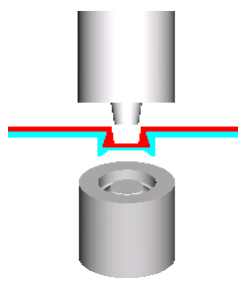

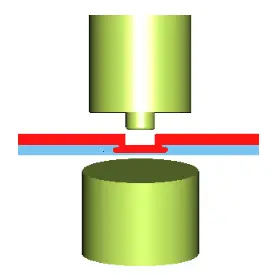

Het werkstuk van puntlassen moet laspunten ponsen en braamsteken op een van de oppervlakken die met elkaar in contact komen om lassterkte.

Meestal is de grootte van de braam Φ1,5-2,5mm, en de hoogte is ongeveer 0,3mm. De verwerking van enkele kleine uitsteeksels op een van de te lassen werkstukken kan het lasproces verbeteren.

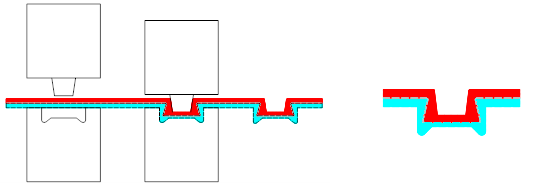

Zoals de onderstaande afbeelding laat zien, wordt het kleine uitsteeksel gesmolten wanneer de laskop tijdens het lasproces op het uitsteeksel drukt en er elektriciteit wordt toegepast, waardoor de verbinding strakker en betrouwbaarder wordt.

(3) Afstand tussen twee lassen:

Naarmate de dikte van het gelaste werkstuk toeneemt, neemt ook de afstand tussen de twee lassen toe.

Als de afstand te klein is, is het werkstuk vatbaar voor oververhitting en vervorming, terwijl als de afstand te groot is, de sterkte van de verbinding onvoldoende kan zijn en er scheuren tussen de twee werkstukken kunnen ontstaan.

Over het algemeen mag de afstand tussen twee lassen niet groter zijn dan 35 mm (voor materialen onder 2 mm).

(4) Ruimte tussen gelaste werkstukken:

Voor het puntlassen mag de spleet tussen de twee werkstukken over het algemeen niet groter zijn dan 0,8 mm.

Wanneer het werkstuk wordt gebogen en daarna puntgelast, zijn de positie en de hoogte van de lassen erg belangrijk.

Als ze niet goed geplaatst worden, kan het puntlassen verkeerd uitgelijnd of vervormd worden, wat kan leiden tot grotere fouten.

(5) Oppervlaktebeschadiging veroorzaakt door puntlassen:

Er ontstaan gemakkelijk bramen op het punt van puntlassen, die gepolijst en roestvrij gemaakt moeten worden.

Indien nodig kan het puntlasgebied worden gecoat met zilververf. Als het puntlasgebied moet worden geverfd, moet het worden gepolijst voordat het wordt geverfd.

(6) Puntlassen van gegalvaniseerde stalen platen:

Gegalvaniseerde staalplaten bestaan voornamelijk uit gegalvaniseerde platen, met lood beklede platen, met aluminium beklede platen en met tin beklede platen, enz.

In de productie komt puntlassen van gegalvaniseerde staalplaten en gegalvaniseerde onderdelen vaak voor.

De dikte van de zinklaag is meestal minder dan 20um.

Vergeleken met puntlassen van gewone staalplaten vermindert de aanwezigheid van de zinklaag niet alleen de stroomdichtheid in het lasgebied, maar maakt ook de verdeling van het stroomveld onstabiel.

Het verhogen van de stroom bevordert ook de vorming van een Cu-Zn-legering op het bewerkte uiteinde van de elektrode, wat de slijtage van de elektrode en de schade aan de coating versnelt.

Tegelijkertijd veroorzaakt de zinklaag met laag smeltpunt scheuren en poriën tijdens het kristallisatieproces van de fusiezone.

Daarom is het geschikte specificatiebereik voor puntlassen van gegalvaniseerde staalplaten smal en fluctueert de verbindingssterkte sterk, met een slechte lasbaarheid.

(7) Interferentieverwerkingsbereik van puntlassen:

Hieronder volgt een schematische weergave van puntlassen door een lasmachine, met de gegevens die het verwerkingsbereik aangeven, verstrekt door de puntlasgroep op 16 oktober 2000.

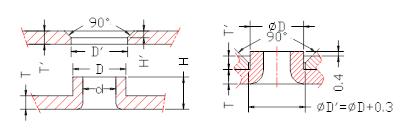

1. Definitie

Gat extrusie klinken is een proces waarbij twee delen, het ene met een gestanst gat en het andere met een verzonken gat, met elkaar worden verbonden met behulp van een klinkmatrijs om een onlosmakelijke verbinding te vormen.

Voordelen: Stansen en verzinken zorgen voor een inherente positionering van de twee onderdelen. Gaten extrusie klinken resulteert in een hoge verbindingssterkte en een hoge efficiëntie door het gebruik van gespecialiseerd gereedschap.

Blad met verzonken klinknagels

| Artikelnummer Serienummer | MateriaaldikteT(mm) | VerzinkboorhoogteH(mm) | Verzinkbuitendiameter D (mm) | |||||||||||

| 3.0 | 3.8 | 4.0 | 4.8 | 5.0 | 6.0 | |||||||||

| Komt overeen met de binnendiameter van de verzinkboor d en het voorgestanste gat d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | / | / | / | / |

| 2 | 0.8 | 2.0 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | / | / |

| 3 | 1.0 | 2.4 | / | / | / | / | 3.2 | 1.8 | 4.0 | 2.7 | 4.2 | 2.9 | 5.2 | 4.0 |

| 4 | 1.2 | 2.7 | / | / | / | / | 3.0 | 1.2 | 3.8 | 2.3 | 4.0 | 2.5 | 5.0 | 3.6 |

| 5 | 1.5 | 3.2 | / | / | / | / | 2.8 | 1.0 | 3.6 | 1.7 | 3.8 | 2.0 | 4.8 | 3.2 |

Opmerking: Het algemene principe van verzonken klinken is H=T+T'+(0,3~0,4), D=D'-0,3, en D-d=0,8T. Wanneer T≧0,8 mm is, is de dikte van de verzonken klinknagelwand 0,4 T. Als T<0,8 mm is, is de dikte van de verzinkboor meestal 0,3 mm. H' is meestal 0,46±0,12.

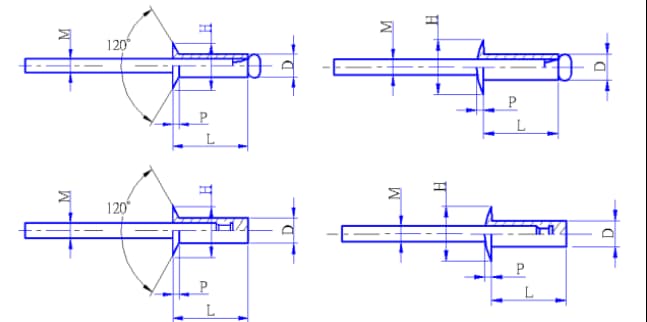

1. Classificatie:

Treknagels zijn onderverdeeld in twee soorten: platte kop en ronde kop (ook wel paraplukop genoemd).

Bij treknagels met platte kop moet de kant die in contact komt met de klinknagelkop een verzonken gat hebben. Voor ronde klinknagels is het contactoppervlak vlak.

2. Definitie:

Trek de doorn van de klinknagel met een klinknagelpistool door de twee delen met doorvoergaten totdat deze breekt, waardoor de buitenste huls van de klinknagel uitzet en een niet-verwijderbare verbinding wordt.

3. Parameters van trekklinknagelverbinding:

| Categorie klinknagels. | De nominale diameter van de klinknagel D | De diameter van het gat voor het klinken van stalen platen D1 | LengteL | M | Diameter kop H | Hoofdhoogte P | Dikte van de staalplaat voor klinken | Uiteindelijke sterkte.(N) | |||

| Parapluvorm | Platte kop | verzonken | platte kop met afschuifweerstand | Schuifweerstand | treksterkte weerstand | ||||||

| Aluminium blindklinknagel | 2.4 | 2.5 | 5.7 7.3 8.9 | 1.42 | 4.8 | 0.7 | 0.8 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 490 | 735 |

| 3.0 | 3.1 | 6.3 8.0 9.8 | 1.83 | 6.0 | 0.9 | 1.0 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 735 | 1180 | |

| 3.2 | 3.3 | 6.3 8.0 9.8 | 1.83 | 6.4 | 0.9 | 1.1 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 930 | 1420 | |

| 4.0 | 4.1 | 6.9 8.6 10.4 | 2.28 | 8.0 | 1.2 | 1.4 | 1.2~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1470 | 2210 | |

| aluminium treknagel | 4.8 | 4.9 | 7.5 9.3 11.1 | 2.64 | 9.6 | 1.4 | 1.6 | 1.6~3.2 3.2~4.8 4.8~6.4 | 2.3~3.2 3.2~4.8 4.8~6.4 | 2260 | 3240 |

| stalen treknagel | 3.2 | 3.3 | 6.4 9.5 | 1.93 | 9.5 | 1.0 | 1.0~3.2 3.2~6.4 | 1270 | 1770 | ||

| 4.0 | 4.1 | 10.2 | 2.41 | 11.9 | 1.25 | 3.2~6.4 | 2060 | 2940 | |||

| 4.8 | 4.9 | 10.8 | 2.90 | 15.9 | 1.9 | 3.2~6.4 | 2750 | 3920 | |||

Opmerking: De diameter van het doorvoergat voor de klinknagel in het onderdeel is meestal 0,2 ~ 0,3 mm groter dan de nominale diameter D van de klinknagel. De afstand van het midden van het klinkgat tot de rand moet groter zijn dan 2 keer de grootte van het klinkgat voor de beste klinksterkte. Als de afstand te klein is, zal de sterkte sterk verminderen.

4. Schema van klinknagelvormen:

Opmerking:

(1) Treknagels met platte kop worden vooral gebruikt voor oppervlakken met strenge eisen waar geen uitstekende bevestigingsmiddelen mogen worden aangesloten. De platte kop van de treknagel zit in een verzonken gat op het bevestigingsmiddel zodat de kop niet uitsteekt op het oppervlak.

(2) De kleur van de treknagel kan worden afgestemd op het assemblagewerkstuk door zwarting of andere behandelingen om te voldoen aan de eisen van de klant. De kop van de treknagel kan bijvoorbeeld geverfd worden om klinken op geverfde werkstukken mogelijk te maken.

5. Voor de meest gebruikte treknagel, 3B010-01

Het is de hierboven genoemde open-end popnagel met platte kop. De buitendiameter D van de klinknagel is 0,125 inch, oftewel 3,175 mm. Het bijbehorende verzonken gat is Φ6.5XΦ3.5X120° en het bijbehorende doorvoergat is Φ3.4.