Oppervlaktebehandeling verwijst naar het gebruik van fysische of chemische methoden om de oppervlaktetoestand van een werkstuk te veranderen, door bepaalde materialen te verwijderen of toe te voegen om de gewenste oppervlakte-eigenschappen te bereiken, zoals ontvetten, roestpreventie, decoratie, oxidatiebestendigheid, enz. Sectie 1: Tekening 1. Definitie: Trekken is een schuurproces waarbij schuurbanden worden gebruikt om [...]

Oppervlaktebehandeling verwijst naar het gebruik van fysische of chemische methoden om de oppervlaktetoestand van een werkstuk te veranderen, door bepaalde materialen te verwijderen of toe te voegen om de gewenste oppervlakte-eigenschappen te verkrijgen, zoals ontvetten, roestpreventie, decoratie, oxidatiebestendigheid, enz.

1. Definitie:

Tekenen is een schuurproces waarbij schuurbanden worden gebruikt om defecten op het metaaloppervlak te verwijderen en een decoratief oppervlak met een bepaalde ruwheid en uniforme textuur te creëren.

2. Werkingsprincipe:

Raadpleeg het onderstaande schema:

Uit het bovenstaande diagram blijkt dat wanneer de werktafel het werkstuk in beweging brengt (met een snelheid van V1), het schuurpapier ook met een bepaalde snelheid (V2) draait, maar de snelheden van V1 en V2 zijn niet gelijk en er is een zeker snelheidsverschil. De afstand tussen het schuurpapier en de werktafel is vooraf ingesteld.

Wanneer het werkstuk tussen de werktafel en het schuurpapier wordt gestuurd, genereren het schuurpapier en het werkstuk een relatieve beweging en wordt het werkstuk met een textuur langs de bewegingsrichting naar buiten getrokken.

3. Parameters voor het verwerkingsbereik:

De maximale effectieve trekbreedte van de trekmachine (met betrekking tot de verticale afmeting loodrecht op de trekrichting) is 850 mm.

De minimale buitenmaat in de tekenrichting moet groter zijn dan 235 mm. Als de lengte niet voldoende is, is een tekenopspanning nodig.

De specificatie voor het gebruik van de armatuur is om twee lagen platen aan elkaar te lassen, waarbij de onderste laag een 2,0 mm dikke vlakke plaat is en de bovenste laag een armatuur met een materiaalhuls, maar de plaatdikte is iets kleiner dan de dikte van het benodigde tekenmateriaal.

De minimale materiaaldikte voor de trekmachine is 0,5 mm.

4. Verwerkingseigenschappen:

Schuurpapier heeft verschillende soorten en specificaties en de belangrijkste parameterindex is het aantal schuurkorrels per vierkante inch, zoals schuurpapier 180#, 220#.

Hoe groter de waarde, hoe meer schuurkorrels per oppervlakte-eenheid en hoe fijner en ondieper de resulterende textuur.

Omgekeerd geldt: hoe kleiner het type schuurpapier, hoe grover de schuurkorrels en hoe dieper de resulterende textuur.

Daarom moet het type schuurpapier worden aangegeven op de technische tekening. Als er geen speciale specificatie of vereiste is, wordt meestal schuurpapier 220# gekozen.

Tekening heeft richtinggevoeligheid: op de technische tekening moet aangegeven worden of het een rechte of horizontale tekening is (aangegeven met dubbele pijlen).

Het tekenoppervlak van het tekenwerkstuk mag geen uitsteeksels hebben, anders wordt het uitsteeksel platgedrukt.

Uitsteeksels zijn toegestaan op niet-trekkende oppervlakken, maar het uitgangspunt is dat de uitsteeksels tijdens het tekenen kunnen worden vermeden of dat er een opspaninrichting wordt gebruikt om het werkstuk op te vullen.

Omdat trekken ook een slijpproces is dat materiaal verwijdert van het oppervlak van het werkstuk, moet het trekproces over het algemeen voorrang krijgen op andere oppervlaktebehandelingen en kunnen galvaniseren, oxideren, verven en andere behandelingen worden uitgevoerd na het trekken.

1. Stralen:

Stralen is het proces waarbij kleine en harde kogeltjes, zoals metalen kogeltjes, worden gebruikt om het metalen oppervlak te besproeien, waardoor het oppervlak sterker wordt door compressie en harder of decoratiever wordt.

2. Zandstralen:

Zandstralen maakt gebruik van perslucht of een roterende waaier met hoge snelheid om het straalmiddel te versnellen en op het oppervlak van het substraat te blazen om olie, roest en restmaterialen te verwijderen, waardoor het substraatoppervlak schoon en opgeruwd wordt.

Het kan ook interne spanning genereren op het oppervlak, wat gunstig is voor het verbeteren van vermoeiingssterkte.

2.1 Soorten en hoofdbestanddelen van slijpdeeltjes:

| Categorie | Gedoofd staalzand | Zuiver aluminiumoxide | Carborundum | Standaard zand |

| Belangrijkste onderdelen | Fe | Al2O3 | IJzerkwarts | kwarts |

Opmerking: Breng een antikleeflaag aan op plekken waar niet gespoten wordt om de coating gemakkelijker te kunnen verwijderen nadat het spuiten klaar is.

2.2 Voorzorgsmaatregelen voor zandstraalproces:

Het oppervlak moet schoon, olievrij en droog zijn voordat je gaat zandstralen om te voorkomen dat zanddeeltjes worden verontreinigd.

Zandstralen kan vervorming van het werkstuk veroorzaken door de impact van het hogedrukgas, dus er moet een stevige armatuur zijn om het te ondersteunen.

De sterke luchtstroom moet de zanddeeltjes naar het te behandelen oppervlak leiden, en de hardwarecomponenten kunnen een bepaalde invloed hebben op het zandstraaleffect.

Onder externe krachten zoals buigen en vormen kunnen de zanddeeltjes van het gezandstraalde werkstuk loslaten of duidelijke druksporen veroorzaken.

Er zijn veel soorten en specificaties straalmiddel. De keuze moet worden gebaseerd op de eisen van de klant en de grootte, vorm en hardheid van de onderdelen.

De inhoud van deze sectie verwijst naar GB/T13911-92.

Daarom kunnen er enkele verschillen zijn in de representatiemethoden vergeleken met het exportsegment, maar de essentie van de inhoud moet consistent zijn. Dit onderdeel bevat veel professionele inhoud.

Het doel van de auteur is om lezers een uitgebreider inzicht te geven in metaalplating en chemische behandeling.

Bij het tegenkomen van soortgelijke problemen in toekomstig werk, kan op zijn minst een basiskennis van hun principes en methoden worden verkregen.

Het proces van het afzetten van een laag door het induceren van een thermisch geïnduceerde chemische reactie of dampfase reductie op het substraat.

Het proces van het afzetten van een coatinglaag door verdamping en daaropvolgende condensatie van een enkele stof of verbinding in hoog vacuüm.

Het proces waarbij metalen onderdelen worden behandeld met een oplossing die een oxidant bevat om een dunne passieve beschermende laag op het oppervlak te vormen.

Het proces van het vormen van een oxidelaag op het metaaloppervlak door chemische behandeling.

Het proces van het elektrolyseren van metalen onderdelen als anode in een bepaalde elektrolyt om een functionele oxidelaag (zoals beschermende, decoratieve of andere functies) op het oppervlak te vormen.

Het proces van katalytische reductie van metaalionen in de plateringsoplossing om een metaalcoating te vormen op het oppervlak van een geactiveerd substraat.

Het proces van galvaniseren onder invloed van een laser.

Het proces om in zeer korte tijd een coatinglaag aan te brengen door een elektrische stroom toe te passen.

Het proces van het vormen van een uniforme, dichte en goed gebonden metaal- of legeringsafzettingslaag op het oppervlak van een onderdeel met behulp van elektrolyse.

Het proces waarbij een metaaloppervlak bedekt wordt met fijn metaalpoeder in de aanwezigheid van geschikte chemische reagentia door het oppervlak te raken met harde kleine bolletjes.

Het proces van het afzetten van een metaaldepot door een vervangingsreactie waarbij een metaal een ander metaal uit een oplossing verdringt. Bijvoorbeeld: Fe+Cu2+→Cu+Fe2+.

Het proces waarbij metaal elektrolytisch wordt afgezet op een mal om metaalproducten te maken of na te bootsen (waarbij de mal en de metaalafzetting van elkaar kunnen worden gescheiden).

Het proces van galvaniseren door een pulsstroom of wisselstroom op een gelijkstroom te leggen.

Het proces van het direct verkrijgen van een galvanische laag met een glanzend uiterlijk uit de platertank onder de juiste omstandigheden.

Het proces van co-depositie van twee of meer metalen (inclusief niet-metalen elementen) onder invloed van een elektrische stroom.

Het proces van het opeenvolgend afzetten van verschillende lagen metaal met verschillende eigenschappen of materialen op hetzelfde substraat.

De methode van elektrodepositie van een dunne metaallaag met een hoge stroomdichtheid en korte tijd in een specifieke oplossing om de hechtkracht tussen de vervolgens afgezette deklaag en het substraat te verbeteren.

Het proces van reductie van metaalionen in een oplossing op een elektrode om een metaalfase te vormen door elektrolyse. Dit omvat galvaniseren, elektroformeren, elektrolytisch raffineren, enz.

De methode van selectief galvaniseren door het verplaatsen van een elektrode of borstel die verbonden is met de anode en die de vereiste elektrolyt kan leveren voor het galvaniseren op het werkstuk dat als kathode fungeert.

Het proces van galvaniseren met een periodiek veranderende stroomrichting.

De oppervlaktelaag die de metaalverbinding bevat die gevormd wordt door een chemische of elektrochemische behandeling van een metaal, zoals een chromaatlaag op zink of cadmium of een oxidelaag op staal.

Het proces van galvaniseren waarbij een rek wordt gebruikt om onderdelen op te hangen.

Het proces van het verkrijgen van een samengestelde deklaag door gelijktijdige afzetting van metaalionen en onoplosbare niet-metalen of andere metaaldeeltjes gelijkmatig gesuspendeerd in de oplossing door elektrochemische of chemische methoden.

Het proces van galvaniseren met behulp van een pulsvoeding in plaats van een gelijkstroomvoeding.

Het proces waarbij stalen onderdelen in lucht worden verhit of in een oxiderende oplossing worden ondergedompeld om een meestal blauwe (zwarte) oxidelaag op het oppervlak te vormen.

Het proces van galvaniseren bij een extreem hoge kathodestroomdichtheid waarbij speciale maatregelen worden genomen om een hoge afzettingssnelheid te verkrijgen.

Het proces van het galvaniseren van onderdelen in een roterende container

Het proces waarbij een metalen coating elektrolytisch op plastic onderdelen wordt aangebracht.

Het proces van het vormen van een moeilijk oplosbare fosfaatbeschermende film op het oppervlak van stalen onderdelen.

Van de verschillende hierboven genoemde methoden zijn de meest gebruikte chemische passivering, chemische oxidatie, anodiseren, galvaniseren en fosfateren.

A: Definitie

B: Methoden

Hieronder volgt de representatiemethode voor metaalplating en chemische behandeling zoals gespecificeerd in GB/T 13911-92. De methode is van toepassing op de weergave van galvaniseren, chemisch plateren, chemische behandeling en elektrochemische behandeling op metalen en niet-metalen onderdelen.

Als er eisen zijn voor metaalplating en chemische behandeling die niet in deze norm worden gespecificeerd, is het toegestaan om uitleg te geven in relevante technische documenten.

(1) Symbolen voor metaalplating worden in de volgende volgorde weergegeven:

Substraatmateriaal / plateermethode - naam plateerlaag dikte eigenschappen plateerlaag - nabehandeling

Als het substraatmateriaal expliciet wordt gespecificeerd in het patroon of in relevante technische documenten, mag het worden weggelaten.

Als de plateringslaag gevormd wordt door meerdere plateringsmethoden en de plateringsmethode van een bepaalde plateringslaag verschilt van de "plateringsmethode" die uiterst links is aangegeven, moeten het symbool van de plateringsmethode en het scheidingsteken "-" vóór de naam van de plateringslaag worden geplaatst.

Als er geen specifieke eisen zijn voor de eigenschappen van de plateringslaag, de dikte van de plateringslaag of de nabehandeling, mogen deze worden weggelaten.

Voorbeelden:

Fe/Ep - Cu10Ni15bCr0,3mc

(Staal, gegalvaniseerd met koper van 10 μm of meer, blank nikkel van 15 μm of meer, microgebarsten chroom van 0,3 μm of meer)

Fe/Ep - Zn7 - c2C

(Staal, gegalvaniseerd met zink van 7 μm of meer, behandeld met regenboogchromaat van kwaliteit 2C)

Cu/Ep - Ni5bCr0.3r

(Koper, gegalvaniseerd met helder nikkel van 5 μm of meer, gewoon chroom van 0,3 μm of meer)

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(Staal, gegalvaniseerd met koper van 20 μm of meer, chemisch geplateerd met nikkel van 10 μm of meer, gegalvaniseerd met scheurvrij nikkel van 0,3 μm of meer)

PL/Ep - Cu10bN15bCr0,3

(Kunststof, gegalvaniseerd met helder koper van 10 μm of meer, helder nikkel van 15 μm of meer, gewoon chroom van 0,3 μm of meer. Gewoon chroom symbool "r" is weggelaten)

(2) Symbolen voor chemische behandeling en elektrochemische behandeling worden in de volgende volgorde weergegeven:

Ondergrondmateriaal / behandelingsmethode - naam behandeling kenmerken - nabehandeling (kleur)

Als het substraatmateriaal expliciet wordt gespecificeerd in het patroon of in relevante technische documenten, mag het worden weggelaten.

Als er geen specifieke vereisten zijn voor behandelingskenmerken, nabehandeling of kleur voor chemische of elektrochemische behandeling, mogen deze worden weggelaten.

Voorbeelden:

Al/Et - A - Cl(BK)

(Aluminium, elektrochemische behandeling, anodiseren, zwarte kleur, geen specifieke vereisten voor anodiseermethode)

Cu/Ct - P

(Koper, chemische behandeling, passivering)

Fe/Ct - MnPh

(Staal, chemische behandeling, fosfaatbehandeling)

Al/Et - Ec

(Aluminium, elektrochemische behandeling, elektrolytisch kleuren)

(3) Representatiesymbolen:

Symbolen voor representatie van substraatmateriaal:

Metalen materialen worden weergegeven met chemische elementensymbolen; gelegeerde materialen worden weergegeven met de chemische elementensymbolen van hun hoofdcomponenten; niet-metalen materialen worden weergegeven met internationaal erkende afkortingsletters.

De representatiesymbolen voor veelgebruikte substraatmaterialen staan in de tabel hieronder.

| IJzer, staal | Fe |

| Koper en koperlegeringen | Cu |

| Aluminium en aluminiumlegering | Al |

| Zink en zinklegeringen | Zn |

| Magnesium en magnesiumlegeringen | Mg |

| Titanium en titaanlegeringen | Ti |

| Kunststof | PL |

| Silicaatmaterialen (keramiek, glas, enz.) | CE |

| Ander niet-goud | NM |

Symbolen voor platingmethodes en behandelingsmethodes staan in de tabel hieronder:

| Methode Naam | engels | Symbolen |

| Galvanisch verzinken | galvaniseren | Aflevering |

| Chemisch plateren | autokatalytisch galvaniseren | Ap |

| Elektrochemische behandeling | elektrochemische behandeling | Et |

| Chemische behandeling | Chemische behandeling | Ct |

Symbool voor de representatie van de coatinglaag:

1. De naam van de coatinglaag wordt weergegeven door het symbool van het chemische element van de coating.

2. De naam van de coatinglaag van de legering wordt uitgedrukt door de symbolen van de chemische elementen en het gehalte van de legering waaruit de laag is samengesteld.

De legeringselementen zijn verbonden met een koppelteken "-.

De legeringinhoud is de bovengrens van het massapercentage, weergegeven door Arabische cijfers tussen haakjes achter het symbool van het corresponderende chemische element.

De component met een hoger gehalte wordt eerst geplaatst. Binaire legeringen geven de inhoud van één elementcomponent aan, ternaire legeringen geven de inhoud van twee elementcomponenten aan, enzovoort.

Het is toegestaan om de inhoud van de legeringscomponent niet te markeren als dat niet nodig of onhandig is.

Voorbeeld 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Koper materiaal, gegalvaniseerd met Sn-Pb legering met meer dan 60% tin en 15μm dikte of meer, hete smelt)

Voorbeeld 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(Aluminium materiaal, gegalvaniseerd met Ni-Co-P legering met meer dan 80% nikkel, 20% kobalt, en 3μm dikte of meer)

Voorbeeld 3: Cu/Ep ‧ Au-Cu 1~3

(Koper materiaal, gegalvaniseerd met Au-Cu legering met 1-3μm dikte)

3. Als het nodig is om de zuiverheid van een bepaalde metalen deklaag aan te geven, kan het massapercentage tussen haakjes worden vermeld na het elementsymbool van dat metaal, tot op één decimaal nauwkeurig.

Voorbeeld: Ti/Ep ‧ Au(99.9)3

(Titaanmateriaal, gegalvaniseerd met goud met een zuiverheid van meer dan 99,9% en een dikte van 3 µm of meer)

4. Bij meerlaagse coating moeten de naam, dikte en eigenschappen van elke laag van links naar rechts worden gemarkeerd volgens de coatingvolgorde, en moet er tussen de markeringen van elke laag een ruimte van één letterbreedte zijn. Het is ook mogelijk om alleen de naam en totale dikte van de laatste coatinglaag te markeren, en haakjes toe te voegen buiten de coatinglaagnaam om deze te onderscheiden van een enkele coatinglaag, maar dit moet worden gespecificeerd of uitgelegd in relevante technische documenten.

Voorbeeld 1: Zie B.1.3 Voorbeeld 1, Voorbeeld 2, Voorbeeld 3, Voorbeeld 4, Voorbeeld 5

Voorbeeld 2: Fe/Ep ‧ (Cr)25b

(Stalen materiaalgegalvaniseerd met chroom op het oppervlak, gecombineerde deklaag gekenmerkt door helderheid, met een totale dikte van 25μm of meer, en de tussenliggende deklaag uitgevoerd volgens relevante regelgeving)

Symbool voor de dikte van de coatinglaag:

De dikte van de coatinglaag wordt weergegeven door Arabische cijfers met een eenheid van μm.

Het diktenummer staat achter de coatinglaagnaam en de waarde is de ondergrens van het bereik van de coatinglaagdikte.

Indien nodig kan het bereik van de coatingdikte worden gemarkeerd.

Voorbeeld: Cu/Ep ‧ Ni5Au1~3

(Kopermateriaal, gegalvaniseerd met Ni met een dikte van 5 μm of meer, en Au met een dikte van 1-3 μm)

Symbolen voor de namen van chemische behandeling en elektrochemische behandeling worden in de onderstaande tabel weergegeven.

| Procesnaam | Engels | Symbool | |

| passivering | passiva | P | |

| oxidatie | oxidatie | O | |

| Elektrolytisch kleuren | elektrolytisch kleuren | Ec | |

| Fosfaatbehandeling | Behandeling met mangaanfosfaat | mangaanfosfaatbehandeling | MnPh |

| Behandeling met zinkfosfaat | zinkfosfatabehandeling | ZnPh | |

| Behandeling met mangaanzinkfosfaat | mangaanzinkfosfaatbehandeling | MnZnPh | |

| Behandeling met zinkfosfaat-calciumzout | inccalciumfosfaatbehandeling | ZnCaPh | |

| Anodiseren | Zwavelzuur anodiseren | zwavelzuuranodiseren | A(S) |

| Chroomzuur anodiseren | broomacidanodiseren | A (Cr) | |

| Fosforzuur anodiseren | fosforzuuranodiseren | A (P) | |

| Oxaalzuur anodiseren | oxaalzuur anodiseren | A(O) | |

Opmerking: Als er geen specifieke eisen zijn voor fosfaatanodiseren, is het toegestaan om alleen Ph (fosfaatbehandelingssymbool) of A (anodiseringssymbool) te markeren.

De symbolen voor de representatie van coatinglaagkenmerken en behandelingskenmerken staan in de tabel hieronder.

| Engels | Symbolen |

| helder | b |

| halfhelder | |

| mat | m |

| satijn | st |

| dubbele laag | d |

| – | d |

| regelmatig | r |

| microporeus | mp |

| microscheurtjes | mc |

| scheurvrij | cf |

| poreus | p |

| patronen | pt |

| zwarten | bk |

| opalescentie | 0 |

| afdichting | se |

| samenstelling | cp |

| hardheid | hd |

| porselein | pc |

| geleiding | cd |

| isolatie | i |

Opmerking:

(1) Als er geen speciale vereisten zijn gespecificeerd, is het toegestaan om markeringen weg te laten, zoals conventionele verchromen.

(2) Verwijst naar de coating verkregen door de diffusiecoatingmethode, zoals nikkelafdichting.

De symbolen voor de nabehandeling worden in de onderstaande tabel weergegeven.

| Engels | Symbool |

| passivering | P |

| fosfateren (fosfaatbehandeling) | Ph |

| oxidatie | O |

| emulgering | E |

| kleuren | Cl |

| flash smelten | Fm |

| diffusie | Di |

| schilderij | Pt |

| afdichting | S |

| antitarnish | Op |

| chromaatafdichting | Cs |

De representatiesymbolen voor chromaatbehandeling na galvanisatie van zink en galvanisatie van cadmium worden in de onderstaande tabel weergegeven.

| Engels | Symbool | Classificatie | Soorten |

| behandeling met helder chromaat | c | 1 | – |

| blancheren chromaatbehandeling | – | ||

| iris chromaat behandeling | 2 | – | |

| behandeling met donker chromaat | – |

Symbolen voor kleurweergave:

1. De representatiesymbolen voor veelgebruikte kleuren na elektrochemisch anodiseren van lichte metalen en hun legeringen staan in de tabel hieronder.

2. Bij het uitvoeren van kleuraanpassing na het elektrochemisch anodiseren van lichte metalen en hun legeringen, moeten de kleurcodes worden vermeld in de volgorde van kleuraanpassing en moet er "+" tussen worden geplaatst om de volgorde aan te geven.

3. De vereisten voor kleur en kleuraanpassing na het elektrochemisch anodiseren van lichte metalen en hun legeringen moeten worden gebaseerd op de verwerkte monsters.

| Kleur | Zwart | Bruin | Rood | Oranje | Geel | Groen | Blauw lichtblauw | Purper Purper Rood | (Blauwgrijs) | Wit | Roze | Goudgeel | cyaan | zilverwit |

| Lettercode | BK | BN | RD | OG | YE | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

De lettercodes van de kleuren staan tussen haakjes () na het symbool voor "kleuren" na de behandeling.

Voorbeeld: Al/Et‧A(s)‧Cl(BK+RD+GD)

(Aluminium materiaal, elektrochemische behandeling, zwavelzuur anodiseren, kleur bijpassende volgorde van zwart, rood en goudgeel).

De symbolen voor de naam van onafhankelijke verwerkingsfuncties worden in de onderstaande tabel weergegeven.

| Engels | Symbool |

| ontvetten met oplosmiddelen | SD |

| chemisch ontvetten | CD |

| elektrolytisch ontvetten | ED |

| chemisch beitsen | CP |

| elektrolytisch beitsen | EP |

| alkalische reiniging | AC |

| elektrochemisch polijsten | ECP |

| chemisch polijsten | WKK |

| mechanisch polijsten | MP |

| zandstralen | SB |

| kogelstralen | SHB |

| vat polijsten | BB |

| borstelen | BR |

| slijpen | GR |

| viber | VI |

Voorbeeld: Fe/SD (stalen materiaalontvetten met organische oplosmiddelen)

1. Galvanisch:

Galvaniseren is een oppervlaktebehandeling methode waarbij een metaalhoudende zoutoplossing wordt gebruikt om de gewenste metaalkationen via elektrolyse op het oppervlak van een substraatmetaal, dat als kathode dient, af te zetten en zo een plateringslaag te vormen.

1.1 Voorbehandeling vóór het plateren:

Het doel is om een schoon en fris metaaloppervlak te verkrijgen, wat nodig is om uiteindelijk een hoogwaardige plateringslaag te verkrijgen. De belangrijkste taken zijn ontvetten, ontroesten, stof verwijderen, enz. De stappen zijn als volgt:

Stap 1: Een bepaalde oppervlakteruwheid vereiste, die kan worden bereikt door oppervlaktepolijsten en andere processen.

Stap 2: Ontvet en verwijder olie, wat kan worden bereikt met oplosmiddeloplossende, chemische en elektrochemische methoden.

Stap 3: Roest verwijderen, wat kan worden gedaan met mechanische, beits- en elektrochemische methoden.

Stap 4: Activeringsbehandeling, waarbij het oppervlak voor het plateren meestal gedurende een bepaalde tijd in een zwak zuur wordt geëtst om het te activeren.

1.2 Nabehandeling na plateren:

Passiveringsbehandeling:

Het is een oppervlaktebehandelingsmethode waarbij een chemische behandeling in een bepaalde oplossing een dunne, vaste en zeer stabiele film vormt op het oppervlak van de plateringslaag.

Passiveren kan de corrosieweerstand van de plateringslaag aanzienlijk verbeteren, maar ook de glans van het oppervlak en het vermogen om vervuiling tegen te gaan.

Een passiveringsbehandeling kan worden uitgevoerd na het plateren van Zn, Cu, Ag en andere metalen.

Dehydrogenatiebehandeling:

Voor metalen zoals zink zal tijdens het elektrodepositieproces, naast het neerslaan van zichzelf, ook een deel waterstof neerslaan en diffunderen in de plateringslaag, wat het volgende veroorzaakt waterstofbrosheid in het gegalvaniseerde deel.

Om waterstofbrosheid te elimineren, wordt het gegalvaniseerde onderdeel na het galvaniseren een paar uur onderworpen aan een warmtebehandeling bij een bepaalde temperatuur, die dehydrogeneringsbehandeling wordt genoemd.

1.3 Gegalvaniseerde metalen:

Verzinken:

Verzinken wordt voornamelijk gebruikt om corrosie van zwarte metalen zoals staal en ijzer tegen te gaan. Het galvaniseerproces van zink kan zowel zure als alkalische plateringsoplossingen gebruiken, met zuiver zink als anode.

De zure plateringsoplossing is goedkoop en heeft een hoog stroomrendement en snelle platsnelheid, maar het nadeel is de slechte uniformiteit van het plateren.

De alkalische plateringsoplossing is duurder, maar heeft een goede plateringsuniformiteit.

Koperen beplating:

Koperen beplating wordt gebruikt als onderste laag in het beschermende decoratieve beplatingssysteem en kan ook worden gebruikt om de hechtsterkte tussen het substraat en de beplatinglaag te verbeteren.

Daarnaast kan koperplateren ook worden gebruikt voor het carboneren van stalen onderdelen.

Vernikkelen:

Vernikkelen kan worden gebruikt als oppervlaktecoating of als onder- of tussenlaag bij meerlaagse galvanisatie.

Verchroomd:

Verchromen heeft een mooie glans, een hoge corrosiebestendigheid, een hoge hardheid en een lage wrijvingscoëfficiënt, zodat het kan worden gebruikt voor decoratie, slijtvastheid en corrosiebestendigheid.

Afhankelijk van de eisen kan het worden onderverdeeld in beschermend-decoratief verchromen en hardverchromen.

2. Elektroborstelplateren:

Voorbehandeling voor plateren:

A. Reparatie van het oppervlak. B. Oppervlaktereiniging. C. Elektroreiniging. D. Activeringsbehandeling.

Onderdelen borstelen:

Voordelen: Eenvoudig proces, gemakkelijke bediening en galvaniseren kan overal waar de borstel kan komen. Het is vooral geschikt voor onderhoud op locatie van niet-gemonteerde onderdelen.

Nabehandeling na plateren:

Na het brushplating moet onmiddellijk een nabehandeling worden uitgevoerd om residu's op het oppervlak van de geplateerde onderdelen te verwijderen, zoals watervlekken, restsporen van de oplossing, enz.

De nodige beschermende maatregelen moeten worden genomen, zoals drogen, polijsten, polijsten, oliën enz. om ervoor te zorgen dat de geborstelde onderdelen intact blijven.

3. Chemisch plateren:

Chemisch plateren is een oppervlaktebehandelingsmethode waarbij metaalionen in een oplossing worden gereduceerd tot metaal en worden afgezet op het oppervlak van het substraat zonder dat er externe stroom doorheen gaat, waardoor een plateerlaag wordt gevormd.

3.1 Chemisch vernikkelen

3.2 Chemisch verkoperen

De chemische behandelingsmethode van metalen is een methode om een stabiele samengestelde film op het metaaloppervlak te vormen met chemische of elektrochemische middelen. De film die gevormd wordt door deze chemische behandeling wordt een chemische conversiefilm genoemd.

Chemische conversiefolies kunnen worden onderverdeeld in de volgende categorieën, afhankelijk van het medium dat wordt gebruikt om de folie te vormen:

1. Oxidatiebehandeling

(1) Chemische oxidatie van staal:

Het verwijst naar het proces van het behandelen van staal in een oplossing die een oxidant bevat om een uniforme blauwzwarte tot zwarte film op het oppervlak te vormen, ook bekend als "zwarten" of "blauwen" van staal.

(2) Chemische oxidatie van non-ferrometalen:

Chemische oxidatie van aluminium en aluminiumlegeringen kan oxidelagen produceren met een dikte van 0,5 μm4 μm.

De film is poreus en heeft een goede adsorptie, wat gebruikt kan worden als basislaag voor organische coatings.

De slijtvastheid en corrosieweerstand zijn echter niet zo goed als die van anodiseeroxidefilms.

Door chemische oxidatie van magnesiumlegeringen kunnen oxidelagen met een dikte van 0,5μm3μm op het oppervlak worden verkregen.

Door de dunne en zachte oxidelaag is deze gemakkelijk te beschadigen tijdens gebruik, dus wordt deze over het algemeen gebruikt als basislaag voor organische coatings om de hechting en beschermende prestaties van de coating en het substraat te verbeteren.

Chemische oxidatie van koper en koperlegeringen kan films van verschillende kleuren produceren op het oppervlak van koper en koperlegeringen zoals messing en brons, die goede decoratieve functies hebben.

2. Anodiseren van aluminium en aluminiumlegeringen

Anodiseren verwijst naar de methode om een oxidelaag te genereren op het oppervlak van een metaal door het metaal als anode te gebruiken in een geschikte elektrolyt onder invloed van een externe stroom.

De laagdikte bedraagt enkele tientallen tot enkele honderden μm.

2.1 Eigenschappen en toepassingen van oxidelaag op aluminium en aluminiumlegeringen:

2.1.1 Poreusheid van oxidelaag:

De honingraatachtige poreuze structuur van de film heeft een goede adsorptiecapaciteit voor verschillende organische stoffen, harsen, wassen, anorganische stoffen, kleurstoffen en verven, die gebruikt kunnen worden als de onderste laag van de coatinglaag. De oxidelaag kan ook in verschillende kleuren worden geverfd om het decoratieve effect van het metaal te versterken.

2.1.2 Slijtvastheid van oxidelaag:

De aluminiumoxidefilm heeft een hoge hardheid, die de slijtvastheid van het metaaloppervlak kan verbeteren. Wanneer de filmlaag smeermiddel adsorbeert, kan de slijtvastheid nog verder worden verbeterd.

2.1.3 Corrosiebestendigheid van oxidelaag:

De aluminiumoxidefilm is stabiel in de atmosfeer en heeft daarom een goede corrosieweerstand. Om de corrosieweerstand van de film te verbeteren, wordt de geanodiseerde film meestal verzegeld of bespoten met verf.

2.1.4 Elektrische isolatie van oxidelaag:

De geanodiseerde oxidelaag heeft een hoge isolatieweerstand en doorslagspanning, die kunnen worden gebruikt als diëlektrische laag van elektrolytische condensatoren of als isolatielaag van elektrische producten.

2.1.5 Thermische isolatie van oxidelaag:

De aluminiumoxidefilm is een goede thermische isolatielaag met een stabiliteit tot 1500°C. De thermische geleidbaarheid van de oxidelaag is erg laag.

2.1.6 Hechtsterkte van oxidelaag:

De hechtsterkte tussen de geanodiseerde oxidelaag en het substraatmetaal is sterk en moeilijk te scheiden met mechanische methoden.

Zelfs als de filmlaag met het substraatmetaal meebuigt tot hij breekt, behoudt de filmlaag nog steeds een goede hechting met het substraatmetaal.

2.2 Anodiseerproces voor aluminium en aluminiumlegeringen:

2.2.1 Zwavelzuur anodiseren:

Dit proces kan een transparante oxidelaag produceren met een dikte van 5 μm ~ 20 μm, die goede adsorptie-eigenschappen heeft.

2.2.2 Chroomzuur anodiseren:

Dit proces kan een zachtere oxidelaag produceren met een dikte van 2 μm ~ 5 μm en een lage porositeit.

Het oppervlak van het onderdeel kan zijn oorspronkelijke nauwkeurigheid en ruwheid behouden, waardoor het geschikt is voor precisieonderdelen. Het is toepasbaar op plaatmetaal onderdelen of algemene snijonderdelen.

2.2.3 Anodiseren met oxaalzuur:

Dit proces kan een dikke oxidelaag tot 60 µm produceren, die goed bestand is tegen corrosie en uitstekende elektrische isolatie-eigenschappen heeft.

De film kan worden gekleurd met verschillende levendige kleuren, afhankelijk van de legeringselementen en hun concentratie in het aluminium. Het is geschikt voor elektrische isolatie of decoratie van zuiver aluminium. aluminium materialen.

2.3 Kleuren en verzegelen van geanodiseerde folie:

De geanodiseerde film kan worden gekleurd en verzegeld om verschillende kleuren te verkrijgen en de corrosie- en slijtvastheid te verbeteren.

3. Fosfateren:

Fosfateren is een chemisch proces waarbij een onoplosbare fosfaatbeschermende laag op het metaaloppervlak wordt aangebracht door het onder te dompelen in een oplossing van fosfaten die mangaan, ijzer of zink bevatten.

De poreuze structuur van de fosfaatfilm is stevig gebonden aan het substraat en heeft een goede hechting, smering, corrosiebestendigheid, niet-klevende eigenschappen ten opzichte van gesmolten metalen (Sn, Al, Zn) en hoge elektrische isolatie-eigenschappen.

Fosfaatfilm wordt voornamelijk gebruikt als een basislaag voor coatings, smeerlaag voor metaalbewerking, metaaloppervlaktebeschermingslaag, isolatiebehandeling voor platen van siliciumstaalen antikleefbehandeling voor spuitgietmallen.

Het meest gebruikte gebruik van fosfateren is als voorbehandeling voor het bakken van de coating, om ervoor te zorgen dat de oppervlaktecoating stevig aan het substraat kan hechten.

Bovendien zijn sommige producten alleen gefosfateerd of behandeld met een beschermende laag, zoals gegalvaniseerde platen, om de snijranden te beschermen tegen roest.

De dikte van de fosfaatlaag is over het algemeen 5 μm ~ 20 μm.

4. Chromaatbehandeling (ook bekend als passiveren)

Chromaatbehandeling is een methode om een chromaatfilm te vormen op het oppervlak van metaal of metaalcoating door het onder te dompelen in een chroomzuuroplossing of chroomzoutoplossing met bepaalde additieven via chemische of elektrochemische methoden.

De film is samengesteld uit driewaardige en zeswaardige chroomverbindingen en staat bekend als chromaatfilm of passiveerlaag. De chromaatfilm heeft een sterke hechting aan het substraat, een compacte structuur, een goede chemische stabiliteit en een uitstekende weerstand tegen corrosie, waardoor het substraat effectief wordt beschermd.

Bovendien kan de chromaatfilm een reeks kleuren weergeven, van transparant of melkwit tot geel, goud, lichtgroen, groen, olijfgroen, donkergroen, bruin en zwart.

Het chromaatbehandelingsproces wordt vaak gebruikt om de corrosieweerstand van zink- of cadmiumdeklagen op staal te verbeteren en om corrosie te voorkomen op andere metalen zoals aluminium, koper, tin, magnesium en hun legeringen.

In het algemeen geldt: hoe hoger het gehalte aan zeswaardige chroomverbindingen in de chromaatlaag, hoe beter de corrosiebestendigheid.

1. Anodische oxidelaag (γ-Al2O3):

1.1 Dikte van de anodiseerhuid: over het algemeen 10 ~ 30 µm.

1.2 Hardheid van de anodiseerhuid: de hardheid van de anodiseerhuid zelf ligt tussen die van kristal en korund.

1.3 Na oxidatie is de aluminium oppervlak is hard en bros. De folie kan barsten als het materiaal gebogen of bewerkt wordt. Daarom is het belangrijk om vervorming of bewerking na het vormen van de folie te vermijden.

Anodisatie met wisselstroom geeft een iets flexibelere film. De toevoeging van koper kan de flexibiliteit ook verbeteren.

1.4 Corrosieweerstand van de anodiseerhuid: een dichte en harde anodiseerhuid heeft een betere corrosieweerstand dan een zachtere.

Wanneer de film dikker is, verbetert de corrosieweerstand, maar er is een grens aan de verbetering van de corrosieweerstand bij toenemende filmdikte.

De meest geschikte dikte voor praktisch gebruik is 0,02 mm. De corrosieweerstand van de film hangt nauw samen met de behandelingsmethode.

Het verminderen van het aantal poriën, een goede voorbehandeling zoals een waterbestendigheidsbehandeling en het verwijderen van de hechting van de elektrolyt aan de film kunnen allemaal de corrosieweerstand van de film verbeteren.

2. Galvaniseren van aluminium:

2.1 Doel van aluminium galvaniseren: verzilveren van het oppervlak van aluminium kan de geleidbaarheid verbeteren. Verkoperen, vernikkelen of vertinnen kan het solderen vergemakkelijken.

Verchromen kan de slijtvastheid verhogen en voor decoratie kan nikkel of chroom worden gebruikt.

In de praktijk plaatwerk fabricageDe meest gebruikte methoden voor het galvaniseren en chemisch behandelen van metalen zijn galvaniseren, oxideren en fosfateren.

Hieronder wordt uitgelegd welke invloed deze drie methoden hebben op onze procesregelingen en welke voorzorgsmaatregelen we als gevolg daarvan moeten nemen.

1: Gebroken rand, scherpe hoek

Omdat bij galvaniseren en oxideren over het algemeen een oplossing moet worden gebruikt, zal de oplossing na de verwerking, als er blinde gaten of openingen in het werkstuk zitten, op deze plaatsen achterblijven en het werkstuk aantasten, wat defecten veroorzaakt.

Op dat moment moeten er verbeteringen worden aangebracht in de structuur van het product en de verwerkingstechnologie. In typische situaties zoals verbrijzelde randen komen corrosiefouten vaak in verschillende mate voor aan beide uiteinden van de verbrijzelde rand.

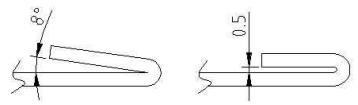

De methode om dit probleem in het proces aan te pakken is om eerst een hoek van 8-10 graden te reserveren, het dan te elektrocuteren of te oxideren en het dan te pletten.

Als alternatief kunt u de klant om input vragen en minstens 0,5 mm ruimte reserveren aan de geplette rand. Beide methoden worden geïllustreerd in het onderstaande diagram:

Bij de bovengenoemde praktijk van het reserveren van hoeken moet worden overwogen of de verbrijzelde rand kan worden uitgevoerd nadat het werkstuk is gevormd.

Als de verbrijzelde rand niet kan worden uitgevoerd nadat het werkstuk is gevormd, kan dit proces niet worden gebruikt.

Bij het gebruik van de methode om speling te reserveren, is het belangrijk op te merken dat het werkstuk niet te lang mag zijn.

Als het werkstuk te lang is, kan er te veel restvloeistof in zitten en heeft het oppervlak van de oplossing een bepaalde spanning, waardoor het aan het werkstuk blijft kleven.

Daarom geldt: hoe groter de gereserveerde ruimte, hoe beter.

Als het werkstuk een dode hoek heeft die gevormd wordt door drie zijden, moet, als de omstandigheden dit toelaten, een procesopening worden gemaakt in de dode hoek, zodat de restvloeistof er soepel uit kan stromen.

Zie het diagram hieronder:

2: Hardware-onderdelen persen

Galvaniseren en klinken: Omdat galvaniseren over het algemeen een voorbehandeling vereist zoals ontvetten en ontroesten, kan het de galvanisatielaag beschadigen van hardwareonderdelen met bestaande oppervlaktebeplating.

Het daaropvolgende galvaniseren kan leiden tot een zwakke hechting van de galvanisatielaag op de hardwareonderdelen, waardoor deze zeer snel loslaat.

Daarom is het principe van de procesregeling voor hardwareonderdelen met oppervlakte-elektrolytisch eerst galvaniseren en dan klinken.

Als de structuur van het werkstuk beperkt is en het niet langer mogelijk is om te klinken na het vormen, dan kan overwogen worden om halfafgewerkte hardwareonderdelen te gebruiken die niet gegalvaniseerd zijn en deze samen met het werkstuk te galvaniseren na het klinken.

Deze methode moet worden geëvalueerd met het productie- en ontwikkelingspersoneel omdat nieuwe materialen moeten speciaal voor dit doel ontwikkeld worden en het materiaal is niet gemakkelijk te conserveren zonder oppervlaktebehandeling.

Tot nu toe (vanaf 6 augustus 2002) is dit proces slechts op één type werkstuk toegepast, namelijk de Huawei B-type machineverdeelkast (2CE52-001).

Nadat roestvaststalen hardwareonderdelen zijn gegalvaniseerd, is de hechting van de galvanisatielaag zwak, waardoor deze kan afbladderen. Daarom is het principe om te klinken na het galvaniseren.

Voor hardwareonderdelen met blinde gaten (zoals BSO-3,5M3) moet indien nodig worden geklonken voordat wordt gegalvaniseerd.

Het is het beste om het productie- en ontwikkelingspersoneel voor te stellen om het te wijzigen in een doorvoergat (zoals SO-3,5M3) om de uitstroom van de galvaniseeroplossing te vergemakkelijken.

Oxidatie en klinken: De klinkproces voor geoxideerde werkstukken is in principe hetzelfde als galvaniseren.

Het enige verschil is dat voor roestvrijstalen hardwareonderdelen, vanwege hun sterke oxidatieweerstand, klinken kan worden uitgevoerd vóór de oxidatie.

3: Vernikkelen van ijzeren onderdelen

Voor algemene gegalvaniseerde onderdelen is de laagdikte niet meer dan 20um, zodat de invloed van de laagdikte op de vorm van het werkstuk tijdens het snijden en vormen verwaarloosd kan worden.

Vóór het vernikkelen van ijzeren onderdelen wordt meestal eerst koper verguld (koper wordt gebruikt als de onderste laag van het beschermende decoratieve verguldingssysteem) en vervolgens wordt het vernikkelen uitgevoerd, zodat de laagdikte dikker is dan die van algemene gegalvaniseerde films.

Als het werkstuk scherpe hoeken heeft, is de stroom sterker op de scherpe hoeken tijdens het galvaniseren, wat resulteert in een tip-effect en meer afzetting van de galvanisatielaag.

Als er toleranties of strengere eisen zijn voor deze gebieden, moet er rekening worden gehouden met de galvaniseermarge en kan de maximaal mogelijke toevoeging aan één zijde tot 0,25 mm bedragen (zoals de Huawei IVIEI stuur 2D223-001).

4: Draad snijden

Voor producten die gegalvaniseerd moeten worden na het draadsnijden op M3,5-, M3-, M2,5- en M2-tappen, kan het lastig zijn om schroeven met de hand te draaien met een gewone tap, omdat ze al een plateringslaag hebben.

Daarom moet voor producten met tapgaten van M3,5 en lager na galvanisatie, de proceskaart gemarkeerd worden met de woorden "gebruik gegalvaniseerde tappen".

Bijgevoegd zijn specificaties voor coatings op verschillende materialen in plaatwerkfabricage.

| Materiaal onderkant metaal | Deelcategorie | Categorie plateren | Gebruiksvoorwaarden | Laagdikte (μ m)) |

| Koolstofstaal | Algemene structurele onderdelen | Koper/chroom/nikkel | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Zink | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| cadmium | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Onderdelen vastdraaien | Zink | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| cadmium | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Elastische onderdelen | Zink | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| cadmium | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Koper en koperlegeringen | Algemene structurele onderdelen | Chroom/Nikkel | I | 9-11 |

| II Ⅲ | 6-9 |

1. Definitie:

Het hele proces van het coaten van materialen of onderdelen met organische coatings via bepaalde methoden om een coatingfilm te vormen, wordt coating genoemd.

De organische coatings die gebruikt worden voor coating zijn een algemene term voor vloeibare of vaste materialen die een vaste coatingfilm kunnen vormen op het oppervlak van materialen of onderdelen, die bescherming, decoratie of speciale eigenschappen (zoals isolatie, corrosiebestendigheid, markering, enz.) kunnen bieden.

De meest gebruikte techniek voor oppervlaktecoating is verven, beter bekend als spuiten of poedercoaten, waarbij een laag verf op het oppervlak van het werkstuk wordt gespoten.

2. Belangrijkste componenten van coatings:

Coatings bestaan voornamelijk uit filmvormende stoffen, pigmenten, oplosmiddelen en additieven, zoals weergegeven in de onderstaande tabel:

| Samenstelling van coatings | Filmvormende stoffen Pigmenten Oplosmiddelen | Natuurlijke oliën en vetten | Drogende olie |

| Halfdrogende olie | |||

| Niet-uitdrogende olie | |||

| Synthetische hars | |||

| Natuurlijke harsen | ————- | ||

| Synthetische harsen | ————- | ||

| AdditievenFilmvormende stoffen Pigmenten | Kleurpigmenten | ————- | |

| Viscositeit oplosmiddelen | ————- | ||

| Anti-corrosiepigmenten | ————- | ||

| Andere pigmenten | ————- | ||

| Oplosmiddelen Additieven | Plantaardige oplosmiddelen | ————- | |

| Oplosmiddelen op aardolie | ————- | ||

| Koolteer oplosmiddelen | ————- | ||

| Lipiden, ketonen, alcoholen | ————- | ||

| ————- | Filmvormende stoffen | Katalysatoren | ————- |

| Genezingsmiddelen | ————- | ||

| Aanpassingen | ————- | ||

| Andere additieven | ————- |

(3) Filmvormende stoffen zijn de belangrijkste materialen die een coatingfilm kunnen vormen in de samenstelling van coatings en zijn de belangrijkste factoren die de prestaties van coatings bepalen.

Nadat de hars gesmolten of opgelost is, heeft het een sterke hechting en kan het een coatingfilm vormen met een hogere hardheid, glans, waterbestendigheid en corrosiebestendigheid wanneer het op het oppervlak van het werkstuk wordt aangebracht en gedroogd.

(4) Pigmenten kunnen de coatinglaag kleur en dekkracht geven, en kunnen ook de verouderingsbestendigheid en slijtvastheid van de coatinglaag verhogen om het anticorrosie- en aangroeiwerende vermogen van de film te verbeteren.

(5) Oplosmiddelen houden de coating in opgeloste toestand en passen de viscositeit van de coating aan om te voldoen aan de constructievereisten.

Tegelijkertijd kunnen ze ervoor zorgen dat de coatingfilm een gebalanceerde vervluchtigingsgraad heeft om de gladheid en glans van de film te bereiken, en ze kunnen ook defecten zoals speldenprikken en penseelstrepen elimineren.

(6) Additieven, hoewel in kleine hoeveelheden gebruikt in coatings, hebben een aanzienlijk effect op de opslag- en constructieprestaties van de coatings en de fysische eigenschappen van de resulterende coatingfilm.

3. Oppervlaktebehandeling voor het schilderen:

Ontroesten, olie verwijderen en fosfateren. De fosfateringsbehandeling wordt beschreven in punt 3 van de hierboven genoemde "Chemische behandeling van metalen".

4. Algemene eisen en procesbehandeling voor werkstukken vóór het lakken:

(1) Werkstukken na het lakken zijn over het algemeen niet bestand tegen externe stootkrachten zoals buigen en stampen om afbladderen van de verflaag te voorkomen.

(2) Als er doorlopende gaten zijn op het vereiste geverfde oppervlak, moet het gat tijdens het proces worden behandeld met een extra 0,1 mm aan één zijde om te voorkomen dat het gat kleiner wordt door het verven.

Voor mazen, gaten in de geschilderde beschermingszone en bodemgaten van drukgeklonken beslag hoeven geen extra toeslagen te worden gegeven.

Bovendien vereist het buigen met toleranties ook extra toleranties voor het verven.

Als de klant van Peixin echter expliciet vraagt om geen extra toeslag voor het schilderen en de werkelijke afmetingen volgens de tekening vereist, zullen we dienovereenkomstig produceren.

(3) Het oppervlak van het werkstuk moet glad zijn om te kunnen schilderen. Oneffenheden beïnvloeden het uiterlijk en er zijn voornamelijk verschillende soorten:

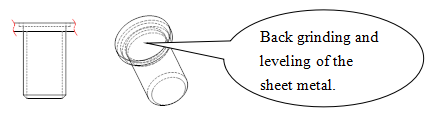

Als er geklonken delen (zoals klinkschroeven, klinkbouten) op het geverfde deel zitten, zullen er uitsteeksels zijn aan de achterkant van het geklonken deel ten opzichte van het plaatmetaal. Dit is goed te zien na het lakken.

Als het werkstuk een werkstuk van het paneeltype is of een belangrijk oppervlak van klasse A dat aan de buitenkant wordt blootgesteld, is het niet aanvaardbaar.

Voor dergelijke werkstukken moet op de tekening of proceskaart worden aangegeven dat ze vlak moeten worden gepolijst, zoals te zien is in de volgende afbeelding:

Bij zachtere materialen kunnen tijdens het buigen diepere druksporen ontstaan die niet met verf kunnen worden bedekt.

Als een oppervlak expliciet is gedefinieerd als een klasse A-oppervlak en gebreken niet zijn toegestaan, moet op de tekening worden gespecificeerd dat drukmerken niet zijn toegestaan.

Bij verwerking ter plaatse worden maatregelen genomen zoals het opvullen met dubbelzijdige tape om dit te voorkomen, of het verwerkingspersoneel zorgt voor polijstprocedures om de kreuken te verwijderen.

Tijdens de lasprocesSpatten, lasparels en slak die worden geproduceerd, hechten zich aan het oppervlak van het werkstuk en moeten worden verwijderd voordat er wordt geschilderd.

Tijdens puntlassenEr gaat tijdelijk een hoge stroom door de elektrodekop, waardoor het oppervlak van het werkstuk dat in contact is met de elektrodekop licht smelt en er ongelijkmatige littekenachtige cirkels op het oppervlak ontstaan.

Hun grootte is gelijk aan de grootte van de elektrodekop. Als deze gebieden moeten worden geverfd, moeten ze worden gepolijst.

1. Zeefdruk

(1) Definitie:

Zeefdrukken is het proces waarbij zeefdrukinkt en een zeef worden gebruikt om de gewenste tekst of afbeelding op het werkstuk af te drukken.

(2) Vereisten en voorzorgsmaatregelen voor zeefdrukken:

Zeefdrukken is meestal de laatste bewerkingsstap voor assemblage en het werkstuk heeft oppervlaktebehandelingen ondergaan zoals galvaniseren, verven en oxideren voor het zeefdrukken.

Hoewel het oppervlak van het gezeefdrukte werkstuk uitsteeksels kan hebben, mogen er geen oneffenheden of uitstekende voorwerpen zijn binnen het dekkingsgebied van het scherm.

Klinkmoeren en klinknagels zijn bijvoorbeeld niet toegestaan in het zeefdrukgebied.

Een veel voorkomend probleem tijdens het zeefdrukken is wanneer hardware op het werkstuk wordt gedrukt voordat het zeefdrukken plaatsvindt, waardoor het zeefdrukproces wordt verstoord en nabewerking nodig is.

Bovendien mag er geen scherpe randen of hoeken in de buurt van de zeefdrukzone om beschadiging van de zeef te voorkomen.

Het zeefdrukken van het werkstuk moet goed worden gepositioneerd en het is noodzakelijk om te overwegen of het tijdens het zeefdrukproces kan worden gepositioneerd. Indien nodig kunnen positioneerinrichtingen worden toegevoegd.

Het werkstuk na het zeefdrukken moet worden gebakken in een oven, dus er mogen geen voorwerpen op het werkstuk zitten die beschadigd zijn door de hoge temperatuur.

(3) Het zeefdrukproces wordt weergegeven in het volgende diagram:

2. Tampondruk

(1) Principe van tampondruk: Wanneer de drukplaat in de inktpot met inkt is bedekt, beweegt de druktampon naar de plaat en neemt het inktbeeld op.

De tampon beweegt dan naar het voorwerp dat wordt afgedrukt en drukt de afbeelding op het oppervlak, waardoor de inkt op het voorwerp wordt overgebracht. De tampon keert terug naar de inktpot om het proces voor de volgende afbeelding te herhalen.

(2) Toepasselijk bereik: Kleine items en grote hoeveelheden zijn geschikt voor tampondruk.

(3) De volgende figuren tonen de tampondrukmachine en het principe van tampondruk.

3. Het verschil tussen zeefdrukken en tampondrukken:

Zeefdrukken heeft een kortere voorbereidingstijd en foutopsporingstijd, maar de latere arbeidsintensiteit is hoger, geschikt voor kleine batchproducties.

Tampondruk heeft een langere foutopsporingstijd, maar in tegenstelling tot zeefdrukken hoeft het scherm niet handmatig geopend en gesloten te worden en is het geschikt voor grote hoeveelheden of gelegenheden waarbij de grootte van het werkstuk of het bedrukte gebied klein is.

1. Definitie:

Een polijstmachine gebruiken om het oppervlak van het werkstuk te behandelen om een glanzend oppervlak te krijgen. De polijstmachine lijkt op een slijpschijfmachine, maar gebruikt materialen zoals doek die de vorm hebben van een slijpschijf.

2. Voordelen:

Gewoon roestvast staal kan bijvoorbeeld na het polijsten worden gepolijst tot een spiegelend oppervlak. Na puntlassen kan de slak op het werkstuk worden verwijderd met een polijstmachine.

Als een slijpschijfmachine wordt gebruikt, is het gemakkelijk om oneffen oppervlakken te slijpen.

1. Definitie:

Slijpen is vergelijkbaar met draadtrekken, waarbij schuurpapier onder een bepaalde kracht wordt gebruikt om patronen te vormen op het oppervlak van het werkstuk.

2. Verwerkingstechnologie van slijpen:

(1) Het schuurpapier dat gebruikt wordt voor het slijpen is over het algemeen groter en heeft fijnere deeltjes, zodat de patronen die gevormd worden op het oppervlak van het slijpen ondieper zijn.

(2) De kracht die wordt uitgeoefend tijdens het slijpen heeft een significante invloed op de gevormde patronen.

Hoe groter de kracht, hoe duidelijker de patronen, maar de patronen die gevormd worden door slijpen hebben geen significante directionaliteit en zijn meestal cirkelvormig.

Als er uitsteeksels op het oppervlak zitten, hebben deze enige invloed op het slijpen en is het moeilijker om rond de uitsteeksels te slijpen, dus hebben vlakke oppervlakken de voorkeur om te slijpen.

Opmerking: In feite is slijpen een proces waarbij het oorspronkelijke oppervlak van het werkstukmateriaal wordt vernietigd om een glad oppervlak te verkrijgen voordat andere oppervlaktebehandelingen worden uitgevoerd.

Andere oppervlaktebehandelingen zoals galvaniseren en chromateren worden meestal niet uitgevoerd voor het slijpen.

Bijlage 1: Oppervlaktebehandelingscodes voor Huawei producten

(Gebaseerd op de standaard: Huawei DKBA0.400.0002REV.4.0)

| code | Naam proces |

| G001 | Chemische oxidatie van staal (blauwen) |

| G002 | Gegalvaniseerde kleur passivering |

| G003 | Verzinkt blauw wit gepassiveerd |

| G004 | Gegalvaniseerd zwart gepassiveerd |

| G005 | Zelfde als G006 |

| G006 | Koperplateren+zuiver vernikkelen |

| G007 | Loodtinplateren |

| G008 | Decoratieve verchroming |

| G010 | Fosfateren |

| G011 | Roestvrij staal passiveren |

| G101 | Fosfateren+poedercoating (Huawei grijs oranje patroon) |

| G102 | Fosfateren+poedercoating (Huawei wit zandpatroon) |

| G103 | Fosfateren+poedercoating (Huawei grijs zandpatroon - buitentype) |

| G104 | Fosfateren+poedercoating (Huawei zwart zandpatroon) |

| G105 | Fosfateren+poedercoating (Huawei blauw zandpatroon) |

| G106 | Fosfateren+poedercoating (mat tot grijs) |

| G107 | Fosfateren+poedercoating (Huawei grijs zandpatroon - binnentype) |

| G108 | Fosfateren + poedercoating (grijs wit oranje patroon + buitentype) |

| G121 | Fosfateren+poedercoating (Huawei 3010 koudgrijs zandpatroon) |

| G122 | Fosfateren+poedercoating (Huawei 3010 lichtgrijs zandpatroon) |

| G201 | Fosfateren+primer+topcoat (Huawei wit spuitpunt) |

| G202 | Fosfateren+primer+topcoat (Huawei grijs spuitpunt) |

| G203 | Fosfateren+primer+topcoat (Huawei zwart spuitpunt) |

| G204 | Fosfateren+primer+topcoat (Huawei blauw spuitpunt) |

| G211 | Fosfateren+primer+toplaag (vlakke Huawei wit) |

| G212 | Fosfateren+primer+toplaag (vlak grijs Huawei) |

| G213 | Fosfateren+primer+topcoat (vlak zwart Huawei) |

| G214 | Fosfateren+primer+toplaag (plat Huawei blauw) |

| G215 | Fosfateren+primer+glanzende zilveren toplaag |

| G216 | Fosfateren+primer+parelgrijze aflak |

| G217 | Fosfateren+primer+donkergroene aflak |

| G218 | Fosfateren+primer+donkerblauwe aflak |

| G219 | Fosfateren+primer+lichtgouden en zilveren aflak |

| G220 | Fosfateren+poedercoating (Huawei grijs zilver) |

| G221 | Verzinkte kleur passiveren+primer+topcoat (Huawei wit spuitpunt) |

| G222 | Verzinkte kleur passiveren+primer+topcoat (Huawei grijs spuitpunt) |

| G223 | Verzinkte kleur passiveren+primer+topcoat (Huawei zwart spuitpunt) |

| G224 | Verzinkte kleur passiveren+primer+topcoat (Huawei blauw spuitpunt) |

| G225 | Gegalvaniseerde kleur passivering + anti-roest verf |

| G231 | Verzinkte kleur passiveren+primer+topcoat (vlakke Huawei wit) |

| L001 | Zandstralen helder anodiseren |

| L002 | blank anodiseren |

| L003 | Zwart anodiseren |

| L004 | Zandstralen helder zwart anodiseren |

| L005 | Kleur chemische oxidatie |

| L006 | Kleurloze chemische oxidatie |

| L007 | Zandstralen, heldere en kleurloze chemische oxidatie |

| L008 | Brushing+Bright Kleurloze Chemische Oxidatie |

| L009 | Kleurloos anodiseren |

| L010 | Goudgeel anodiseren |

| L011 | Heldere kleurloze chemische oxidatie |

| L012 | Draadtrekken+kleurloze chemische oxidatie |

| L021 | Koperplateren+nikkelplateren+vergulden |

| L101 | Kleurrijke chemische oxidatie + poedercoating (Huawei grijs oranje patroon) |

| L102 | Kleur Chemische Oxidatie + Poederdeklaag (Huawei Wit Zandpatroon) |

| L103 | Kleurrijke chemische oxidatie+poedercoating (Huawei grijs zandpatroon - buitentype) |

| L104 | Kleurrijke chemische oxidatie+poedercoating (Huawei zwart zandpatroon) |

| L105 | Kleurrijke chemische oxidatie+poedercoating (Huawei blauw zandpatroon) |

| L106 | Kleurrijke chemische oxidatie + poedercoating (mat tot grijs) |

| L107 | Kleurrijke chemische oxidatie+poedercoating (Huawei grijs zandpatroon - binnentype) |

| L111 | Kleurloze chemische oxidatie + poedercoating (Huawei grijs oranje patroon) |

| L112 | Kleurloze chemische oxidatie+poederdeklaag (Huawei wit zandpatroon) |

| L121 | Kleurloze chemische oxidatie+poederdeklaag (Huawei 3010 koud grijs zandpatroon) |

| L122 | Kleurloze chemische oxidatie+poederdeklaag (Huawei 3010 lichtgrijs zandpatroon) |

| L201 | Kleurloze chemische oxidatie+primer+topcoat (Huawei wit spuitpunt) |

| L202 | Kleurloze chemische oxidatie+primer+topcoat (Huawei grijs spuitpunt) |

| L203 | Kleurloze chemische oxidatie+primer+topcoat (Huawei zwart spuitpunt) |

| L204 | Kleurloze chemische oxidatie+primer+topcoat (Huawei blauw spuitpunt) |

| L211 | Kleurloze chemische oxidatie+primer+toplaag (vlakke Huawei wit) |

| L212 | Kleurloze chemische oxidatie+primer+toplaag (vlak grijs Huawei) |

| L213 | Kleurloze chemische oxidatie+primer+topcoat (vlak zwart Huawei) |

| L214 | Kleurloze chemische oxidatie+primer+toplaag (plat Huawei blauw) |

| L215 | Kleurloze chemische oxidatie+primer+glanzende zilveren toplaag |

| L217 | Kleurloze chemische oxidatie+primer+donkergroene toplaag |

| L218 | Kleurloze chemische oxidatie+primer+donkerblauwe toplaag |

| L219 | Kleurloze chemische oxidatie+primer+lichtgouden en zilveren toplaag |

| T001 | Passiveren van koperlegeringen |

| T002 | Loodtinplateren |

| T003 | Helder vernikkeld |

| T004 | (Geannuleerd) |

| T005 | verguld |

| T006 | Zelfde als T001 |

| X001 | Loodtinplateren |

| X002 | Helder vernikkeld |

| X003 | Zandstralen+matte decoratieve weg |

| X004 | Helder verchroomd |

| F001 | Isolatieverf met dompelcoating |

| F121 | Huawei 3010 koudgrijze aflak spuiten |

| F212 | Huawei grijze aflak spuiten |

| F219 | Lichtgouden en zilveren toplaag |

| F220 | Huawei Grijs Zilver Topcoat |

| A000 | Niet behandeld |

| A001 | annuleren |

| A002 | annuleren |

| A101 | Annuleren, vervangen door G101 of L101 |

| A102 | Annuleren, vervangen door G102 of L102 |

| A103 | Annuleren, vervangen door G103 of L103 |

| A104 | Annuleren, vervangen door G104 of L104 |

| A105 | Annuleren, vervangen door G105 of L105 |

| A106 | Annuleren, vervangen door G106 of L106 |

Opmerking:

1. Helder anodiseren: verwijst naar helder zwavelzuur anodiseren (verzegeld in zuiver water).

2. Helder Anodiseren: verwijst naar helder zwavelzuur anodiseren na chemisch polijsten.

3. Gezandstraald Helder Anodiseren: verwijst naar helder anodiseren na zandstralen.

4. Zwart anodiseren: verwijst naar zwavelzuur anodiseren met een zwarte kleur.

5. Gouden anodiseren: verwijst naar zwavelzuur anodiseren met gouden kleur.

6. Gezandstraald Helder Zwart Anodiseren: verwijst naar het chemisch polijsten en zwart anodiseren na het zandstralen.

7. Heldere Heldere Chemische Oxidatie: verwijst naar heldere chemische oxidatie na chemisch polijsten.

8. Gezandstraalde Heldere Chemische Oxidatie: verwijst naar heldere heldere chemische oxidatie na zandstralen.

9. Codes voor oppervlaktebehandeling worden weergegeven door een letter gevolgd door drie cijfers. De eerste letter is de eerste letter van de pinyinnaam van het substraatmateriaal ("Universele" codes uitgesloten); de laatste drie cijfers zijn het volgnummer.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.