Stel je voor dat je een vlakke plaat metaal met precisie en efficiëntie omtovert tot een complex, driedimensionaal onderdeel. De kunst en wetenschap van plaatbewerking omvat een reeks nauwgezette processen, van ontwerpen en snijden tot buigen en lassen. Dit artikel behandelt de top tien technologische processen en leidt je door elke stap om je begrip en vaardigheid te vergroten. Ontdek hoe deze methoden ruw metaal omzetten in essentiële onderdelen en leer de technieken die zowel de productiviteit als de kwaliteit van je projecten kunnen verhogen.

Het proces voor plaatbewerking kan variëren, maar omvat meestal niet meer dan de tien onderstaande processen.

Ontwerpen en tekenen van plaatwerkonderdelen

Ook bekend als orthografische projectie of multiview tekenen. Het doel is om de driedimensionale structuur van plaatwerkonderdelen nauwkeurig weer te geven door middel van een set tweedimensionale tekeningen. Meestal zijn dit drie hoofdaanzichten:

Deze aanzichten zijn nauwkeurig uitgelijnd en geven een volledige beschrijving van de geometrie van het onderdeel, inclusief de vorm, grootte en kenmerken. Voor plaatmetalen onderdelen wordt speciale aandacht besteed aan:

De tekening moet ook het volgende bevatten:

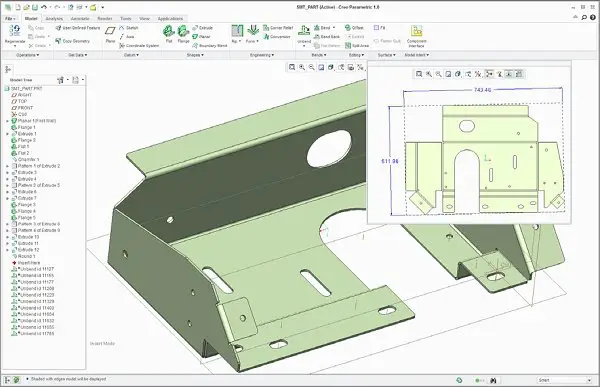

Ontwerpers gebruiken vaak CAD-software om deze tekeningen te maken, waardoor ze gemakkelijk kunnen worden aangepast en 3D-modellen kunnen worden gegenereerd. Deze gedetailleerde tekeningen zijn cruciaal voor nauwkeurige fabricage, kwaliteitscontrole en communicatie tussen ontwerp- en productieteams bij plaatwerk.

Teken het expansiediagram

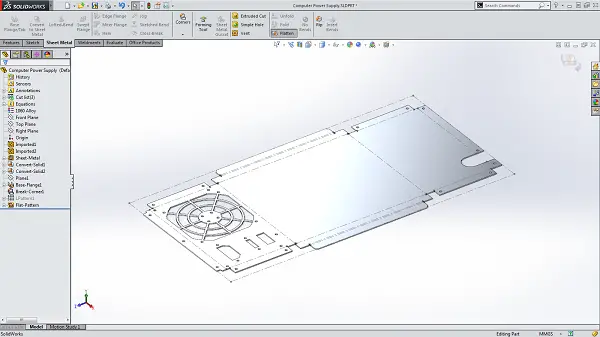

Bij het tekenen van een uitzettingsdiagram worden complexe driedimensionale structuren omgezet in afgevlakte tweedimensionale voorstellingen. Deze techniek is cruciaal bij de fabricage van plaatmetaal, omdat fabrikanten hiermee de precieze sneden en buigingen die nodig zijn om het eindproduct te maken, kunnen visualiseren en plannen. Het uitzettingsdiagram dient als blauwdruk voor de uitgevouwen vorm van het onderdeel en omvat alle oppervlakken en kenmerken in één vlak.

De belangrijkste stappen bij het maken van een expansiediagram zijn:

Geavanceerde CAD-software automatiseert vaak een groot deel van dit proces, maar inzicht in de onderliggende principes is essentieel voor het optimaliseren van ontwerpen en het oplossen van problemen met complexe onderdelen. Nauwkeurige uitzettingsdiagrammen zijn fundamenteel voor precisiefabricage en zorgen ervoor dat de vlakke onbewerkte vorm de beoogde 3D-vorm vormt wanneer deze gefabriceerd wordt.

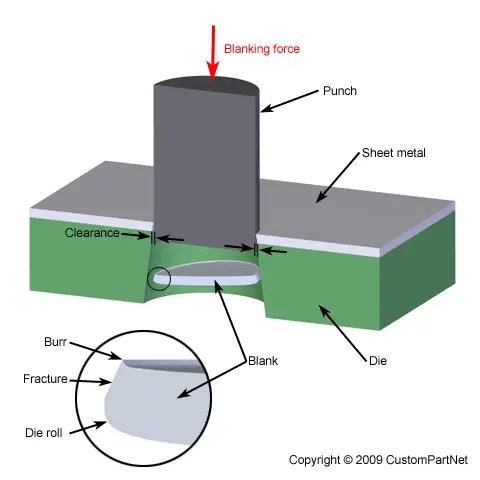

Er zijn verschillende geavanceerde methodes voor blanking in metaalbewerking, elk met specifieke voordelen:

A. Blanking met een snijmachine: Deze methode maakt gebruik van een snijmachine om de vereiste breedte en lengte van een plaat strekmetaal te produceren. Voor complexere vormen die gaten of ingekeepte hoeken vereisen, kan een ponsmachine met speciale matrijzen in het proces worden geïntegreerd. Deze methode is veelzijdig en kosteneffectief voor eenvoudige vormen en middelgrote productieseries.

B. Progressief stansen: In dit zeer efficiënte proces worden onderdelen gevormd door een reeks stempelbewerkingen in een enkele persopstelling. Het werkstuk beweegt door meerdere stations die elk een specifieke bewerking uitvoeren (bv. doorboren, vormen, bijsnijden). Deze methode biedt aanzienlijke voordelen op het gebied van snelheid, efficiëntie en kostenreductie, waardoor ze ideaal is voor de productie van grote volumes complexe onderdelen.

C. CNC Blanking: Deze computergestuurde methode begint met CAD/CAM-programmering om een digitale representatie van het geëxpandeerde onderdeel te maken. Het programma wordt dan vertaald naar machine-leesbare code voor de CNC ponsmachine. De machine ponst de structurele vorm nauwkeurig uit vlak materiaal volgens de geprogrammeerde volgorde. CNC stansen biedt een hoge precisie, flexibiliteit voor ontwerpwijzigingen en is bijzonder geschikt voor kleine tot middelgrote series of prototypes.

D. Lasersnijden Blanking: Deze contactloze methode maakt gebruik van een krachtige laserstraal om de structurele vorm uit vlakke metalen platen te snijden. Lasersnijden blinkt uit in het produceren van ingewikkelde ontwerpen met krappe toleranties en minimaal materiaalafval. Het is vooral effectief voor dunne tot middel dikke materialen en biedt het voordeel dat er geen gereedschapsslijtage optreedt. Het proces is in hoge mate geautomatiseerd, waardoor er snel gewisseld kan worden tussen verschillende onderdeelontwerpen.

Elke afrondmethode heeft zijn optimale toepassingen gebaseerd op factoren zoals materiaaleigenschappen, complexiteit van het werkstuk, productievolume en vereiste toleranties. De keuze van de methode is vaak een afweging tussen initiële gereedschapskosten, productiesnelheid en uiteindelijke onderdeelkwaliteit.

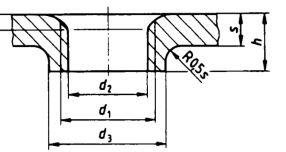

Flens tappen, ook bekend als geëxtrudeerd tappen of flensvormen, is een precisieproces voor metaalbewerking waarbij een geëxtrudeerde flens rond een reeds bestaand gat wordt gemaakt en vervolgens wordt getapt om inwendige schroefdraad te vormen. Deze techniek verbetert de structurele integriteit van de schroefdraadverbinding aanzienlijk en biedt een superieure weerstand tegen losraken in toepassingen met dunne plaat.

Het proces begint met het ponsen of boren van een voorgestanst gat in het plaatmetaal. Vervolgens wordt een speciaal gereedschap gebruikt om het materiaal rond het gat te extruderen, waardoor een verhoogde kraag of flens wordt gevormd. Dit geëxtrudeerde materiaal vergroot de effectieve dikte van de plaat op het verbindingspunt, waardoor meer schroefdraad kan worden gebruikt en de belasting beter wordt verdeeld.

Voor dun plaatwerk (meestal minder dan 2,0 mm) biedt flenstappen verschillende voordelen:

Voor dikkere platen, zoals die van 2,0 mm of 2,5 mm en meer, is direct tappen zonder flensvorming vaak voldoende. De inherente materiaaldikte biedt voldoende schroefdraad en sterkte voor de meeste toepassingen.

Bij de keuze tussen flenstappen en direct tappen moet rekening worden gehouden met factoren zoals materiaaldikte, belastingseisen, blootstelling aan trillingen en afdichtingsbehoeften. De juiste gereedschapsselectie en procesparameters zijn cruciaal voor het behalen van optimale resultaten bij beide methoden.

Het ponsproces omvat een verscheidenheid aan precisiebewerkingen, elk ontworpen om specifieke metaalvormingsresultaten te bereiken. Deze bewerkingen omvatten onder andere ponsen van gaten, inkepen van hoeken, blank maken, reliëf maken, knabbelen en trekken.

Voor elke bewerking is een speciaal gereedschap of matrijs nodig om optimale resultaten en strakke toleranties te garanderen. Voor reliëfdruk zijn bijvoorbeeld een mannelijke en vrouwelijke matrijs nodig om verhoogde of verzonken ontwerpen te maken, terwijl voor knabbelen een reeks overlappende ponsen wordt gebruikt om complexe contouren of grote openingen te maken.

De keuze van het juiste gereedschap is cruciaal voor het succes van elke bewerking. Factoren zoals materiaaleigenschappen, plaatdikte, gewenste kenmerken en productievolume beïnvloeden de keuze van de pons- en matrijsconfiguratie. Geavanceerde ponsmachines hebben vaak revolversystemen die meerdere gereedschappen kunnen bevatten, waardoor snelle wisselingen en complexe, meerstaps fabricageprocessen mogelijk worden.

Moderne CNC-gestuurde ponsmachines verhogen de precisie en productiviteit door de gereedschapsselectie en -positionering te automatiseren. Deze technologie maakt de naadloze integratie van verschillende ponsbewerkingen binnen één enkele opstelling mogelijk, waardoor de productietijd aanzienlijk verkort wordt en de consistentie tussen de verschillende onderdelen verbeterd wordt.

Om ponsprocessen te optimaliseren, maken fabrikanten vaak gebruik van nestingsoftware om het materiaalgebruik te maximaliseren en afval te minimaliseren. Daarnaast kan het gebruik van smeersystemen en gereedschapsstaal van hoge kwaliteit de levensduur van de matrijs verlengen en de kwaliteit van de werkstukken verbeteren, vooral bij het werken met materialen met een hoge sterkte of abrasieve materialen.

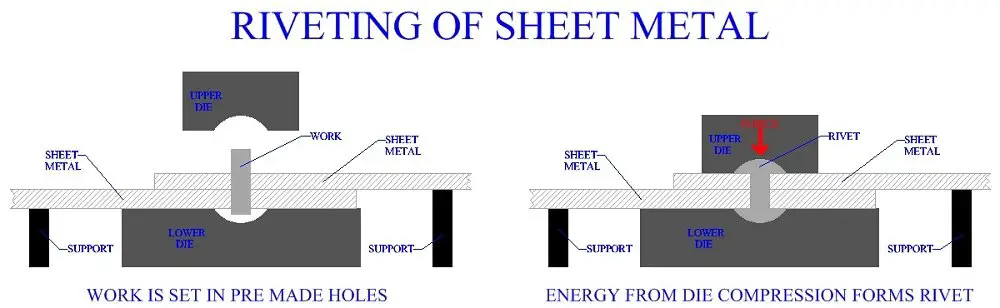

De fabriek maakt op grote schaal gebruik van drukklinktechnieken voor het bevestigen van plaatwerkonderdelen, waarbij voornamelijk gebruik wordt gemaakt van klinknagels, moeren en schroeven. Deze nauwkeurige verbindingsmethode zorgt voor robuuste en betrouwbare verbindingen in diverse metaalbewerkingstoepassingen.

Het klinkproces wordt voornamelijk uitgevoerd met geavanceerde ponsmachines of hydraulische klinksystemen met hoge capaciteit. Deze geavanceerde machines bieden nauwkeurige controle over de klinkkracht en -diepte, waardoor een consistente kwaliteit van de verbinding wordt gegarandeerd bij grote productieruns. De keuze tussen ponsmachines en hydraulische klinkmachines hangt af van factoren zoals materiaaldikte, vereiste verbindingssterkte, productievolume en specifieke productvereisten.

Voor optimale resultaten wordt het klinkproces zorgvuldig gekalibreerd om te voldoen aan de specifieke kenmerken van het plaatmetaal dat wordt samengevoegd, zoals materiaalsoort, dikte en oppervlakteafwerking. Deze aanpak op maat minimaliseert het risico op materiaalvervorming of -beschadiging en maximaliseert de integriteit en levensduur van de verbinding.

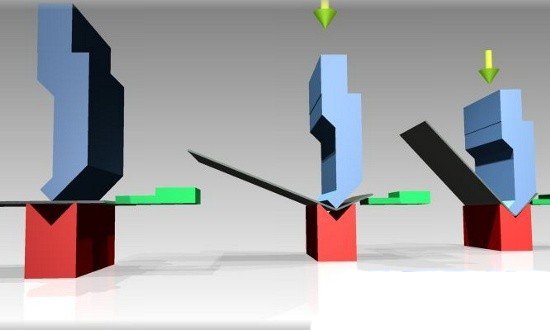

Buigen is een fundamenteel plaatbewerkingsproces dat 2D vlakke onderdelen omzet in 3D onderdelen met precieze hoeken en contouren. Deze bewerking wordt voornamelijk uitgevoerd met een afkantpers in combinatie met gespecialiseerde buigmatrijzen. Het proces bestaat uit het toepassen van gecontroleerde kracht om het metaal langs een lineaire as te vervormen, waardoor permanente buigingen worden gecreëerd zonder de integriteit van het materiaal aan te tasten.

Moderne kantpersen bieden verschillende buigtechnieken, waaronder luchtbuigen, onderbuigen en coining, elk geschikt voor specifieke materiaaleigenschappen en gewenste resultaten. De keuze van het juiste gereedschap, zoals V-dies en stempelpunten, is cruciaal voor het bereiken van een optimale buigkwaliteit en -nauwkeurigheid.

Een cruciaal aspect van efficiënt buigen is het instellen van een strategische plooivolgorde. Het basisprincipe is om voorrang te geven aan buigingen die de volgende bewerkingen niet hinderen, gevolgd door de buigingen die het gereedschap kunnen hinderen. Deze aanpak minimaliseert het risico op botsingen tussen het werkstuk en het gereedschap, zorgt voor maatnauwkeurigheid en optimaliseert de productie-efficiëntie.

Factoren zoals materiaaldikte, korrelrichting, buigradius en terugvering moeten zorgvuldig overwogen worden bij het ontwerpen en uitvoeren van buigbewerkingen. Geavanceerde afkantpersen zijn nu uitgerust met CNC-systemen en offline programmeermogelijkheden, waardoor complexe onderdelen met meerdere buigingen kunnen worden geproduceerd met een hoge precisie en herhaalbaarheid.

Voor een uitgebreid begrip van kantperstechnologie, inclusief machinespecificaties, gereedschapsopties en geavanceerde buigtechnieken, raadpleeg je "De ultieme gids voor de afkantpers". Deze bron biedt diepgaande inzichten in het optimaliseren van uw buigprocessen voor een hogere productiviteit en kwaliteit.

Lassen is een cruciaal fabricageproces waarbij meerdere onderdelen worden samengevoegd of een enkel onderdeel wordt versterkt door middel van smelting om de structurele integriteit te verbeteren en de gewenste productieresultaten te bereiken.

In de moderne metaalbewerking worden verschillende lastechnieken gebruikt, elk geschikt voor specifieke materialen en toepassingen:

De keuze van een geschikte lasmethode hangt af van verschillende factoren, zoals materiaaleigenschappen, ontwerp van de verbinding, productievolume en kwaliteitseisen. Zo wordt voor het lassen van ijzer of staal doorgaans de voorkeur gegeven aan GMAW vanwege de hoge neersmeltsnelheid en de goede inbranding. Omgekeerd is GTAW de voorkeursmethode voor het lassen van aluminium, omdat het een superieure controle en laskwaliteit biedt, vooral voor dunnere secties.

Robotlassystemen hebben een revolutie teweeggebracht in grootschalige metaalbewerking. Door het lasproces te automatiseren, verminderen ze de benodigde arbeid aanzienlijk, verbeteren ze de consistentie en verhogen ze de algehele productiviteit. Deze systemen zijn vooral voordelig bij repetitieve taken, lange lasnaden en toepassingen die een hoge precisie vereisen, zoals bij de productie van grote kasten of structurele componenten.

De vooruitgang in lastechnologie, zoals adaptieve regelsystemen en real-time monitoring, blijft de laskwaliteit verbeteren, defecten verminderen en procesparameters optimaliseren. Deze voortdurende evolutie in lastechnieken en -apparatuur speelt een cruciale rol bij het voldoen aan de steeds hogere eisen die moderne productie stelt aan efficiëntie, kwaliteit en kosteneffectiviteit.

Oppervlaktebehandeling omvat een reeks geavanceerde technieken om de eigenschappen en prestaties van metalen onderdelen te verbeteren. Deze processen omvatten onder andere fosfaatconversiecoating, elektrolytisch verzinken in gekleurd zink, chromaatconversiecoating, poedercoating en anodiseren.

Fosfaatconversiecoating wordt voornamelijk toegepast op koudgewalst staal en elektrolytisch verzinkte platen. Dit proces creëert een microkristallijne fosfaatlaag die de corrosieweerstand, verfhechting en smeerbaarheid aanzienlijk verbetert. De resulterende fosfaatfilm dient als een uitstekende basis voor latere verf- of coatingbewerkingen.

Galvanisch verzinken is een veelzijdige oppervlaktebehandeling die vaak wordt toegepast op koudgewalste staalplaten. Dit proces zorgt niet alleen voor een decoratieve afwerking, maar biedt ook een superieure corrosiebescherming. De kleuropties variëren van heldere tot pasteltinten, waardoor zowel functionele als esthetische aanpassingen mogelijk zijn.

Chromaat conversie coating en anodiseren worden vaak gebruikt voor het behandelen van aluminium platen en profielen. Chromaatconversie produceert een dunne, beschermende laag die de corrosiebestendigheid en verfhechting verbetert. Anodiseren, een elektrolytisch proces, creëert een duurzame, poreuze oxidelaag die in verschillende kleuren kan worden geverfd en uitstekende slijtvastheid en corrosiebestendigheid biedt.

Poedercoating, een droog afwerkingsproces, wordt steeds populairder vanwege de duurzaamheid en milieuvoordelen. Hierbij worden droge poederdeeltjes elektrostatisch geladen en op het metalen oppervlak gespoten, waarna ze uitharden in een oven om een uniforme afwerking van hoge kwaliteit te creëren.

De keuze van een specifieke oppervlaktebehandeling wordt bepaald door verschillende factoren, waaronder het basismateriaal, de beoogde toepassing, milieublootstelling, esthetische vereisten en kostenoverwegingen. Door de oppervlaktebehandeling af te stemmen op de precieze specificaties van de klant worden optimale prestaties en een lange levensduur van de metalen onderdelen gegarandeerd.

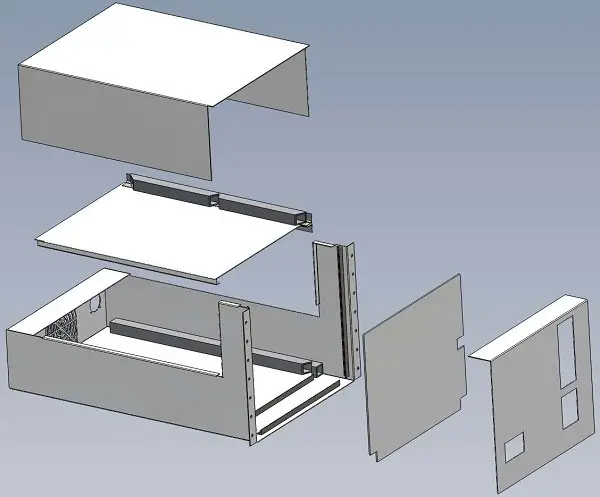

Assemblage is de kritieke laatste fase in de productie waarin meerdere onderdelen nauwkeurig worden gecombineerd tot een eindproduct. Dit proces vereist nauwgezette aandacht voor detail en een goed begrip van het ontwerp en de functionaliteit van het product.

Een cruciale factor bij assemblage is de bescherming van onderdelen tegen schade, met name krassen. Zelfs kleine imperfecties aan het oppervlak kunnen de integriteit, esthetiek en prestaties van het product in gevaar brengen. Het implementeren van de juiste behandelingstechnieken en het gebruik van beschermende materialen (zoals zachte doeken, tijdelijke coatings of aangepaste bevestigingen) zijn essentieel om de kwaliteit van de onderdelen tijdens het assemblageproces te behouden.

Het belang van kraspreventie kan niet genoeg worden benadrukt. Als onderdelen onbruikbaar worden door krassen of andere schade, moet er opnieuw worden gewerkt, wat aanzienlijke gevolgen heeft:

Om deze risico's te beperken, moeten fabrikanten robuuste protocollen voor kwaliteitsborging implementeren en assemblagepersoneel trainen in de juiste behandelingstechnieken. Dit kan het volgende inhouden:

Door de bescherming van onderdelen prioriteit te geven en te integreren in standaard werkprocedures, kunnen fabrikanten een hogere productkwaliteit garanderen, afval verminderen en de productie-efficiëntie in de assemblagefase optimaliseren.