Wat als je een vaardigheid onder de knie zou krijgen die creativiteit combineert met precisie? Plaatbewerking is essentieel in industrieën variërend van de auto-industrie tot de lucht- en ruimtevaart. Deze beginnersgids duikt in de grondbeginselen en behandelt alles van materiaalkeuze tot het gebruik van de belangrijkste gereedschappen en technieken. Aan het eind begrijp je de belangrijkste processen en machines die metalen platen omzetten in vitale onderdelen en leg je een solide basis voor verdere expertise in dit veelzijdige vak.

Tot op heden is er geen universeel aanvaarde definitie van plaatmetaal.

Een definitie uit een buitenlands vaktijdschrift stelt echter dat plaatwerk een uitgebreide koude bewerkingstechniek is voor metalen platen, meestal met een dikte van minder dan 6 mm. Dit proces omvat knippen, ponsen, snijden, samenstellen, vouwen, lassen, klinken, lassen en vormen (zoals voor autocarrosserieën).

Een van de bepalende kenmerken van plaatmetaal is de consistente dikte voor een bepaald onderdeel.

De basismachines in een plaatwerkfabriek bestaan meestal uit een snijmachine, CNC-ponsmachine of laser-, plasma-, waterstraalsnijmachine en combinatiemachine, evenals een afkantpers machine en diverse ondersteunende apparatuur, zoals een decoiler, nivelleermachine, ontbraammachine en puntlasser.

Over het algemeen zijn de drie meest cruciale processen in een plaatwerkfabriek knippen, ponsen of afstansen en buigen.

Gebruikelijke soorten plaatmetaal:

Type en specificatie van staalplaat:

Indeling naar dikte: dunne plaat, middelgrote plaat, dikke plaat en extra dikke plaat.

Indeling op basis van productiemethode: warmgewalste staalplaat en koudgewalste staalplaat.

Classificatie op basis van oppervlaktekenmerken: hot-dip verzinkte plaatElektrolytisch verzinkte plaat, blik en staalplaat met kleurcoating.

H0T ROLLEND STAAL

De code voor warmgewalste plaat (HOT ROLLING STEEL) wordt uitgedrukt als: SPHC (S Steel, P - Plate, H - Heat, C - Commercial), wat in het algemeen verwijst naar warmgewalste stalen platen en band.

SPHD vertegenwoordigt warmgewalste stalen platen en strips voor stempelen.

SPHB verwijst naar warmgewalste stalen platen en band voor dieptrekken.

Mechanische eigenschappen:

Specificatiebereik: dikte 1,4~6,0 mm, maximale breedte 1524 mm, meestal 1250 mm of 1220 mm, de lengte van het materiaal kan naar wens worden aangepast.

Meestal 2500 mm of 2440 mm.

Materiaalkenmerken: Het oppervlak van het materiaal heeft een zwartgrijze glans en is niet gemakkelijk te bekrassen, maar het is gevoelig voor roest. Daarom moet roest tijdens de verwerking worden verwijderd.

Dit materiaal is niet geschikt voor galvaniseren (zoals gekleurd verzinken, wit verzinken, vernikkelen, vertinnen, enz.)

Het is echter wel geschikt voor bakkende verf en poederspuiten voor gebruik in verschillende structurele onderdelen.

KOUDWALSEN STAAL

De code voor COLD ROLLING STEEL is SPCC.

De derde letter "C" staat voor "Cold".

SPCD staat voor koudgewalste koolstofstalen platen en band voor stampen en SPCE staat voor koudgewalste koolstofstalen platen en band voor dieptrekken.

De afschrikken en temperen code voor koudgewalste koolstofstalen platen en band: "A" staat voor uitgegloeide toestand, terwijl "S" staat voor standaard afschrikken en ontlaten.

Mechanische eigenschappen:

Specificatiebereik: 0,25-3,0 mm dik, materialen boven 3,0 mm moeten worden aangepast, met een breedte van 1220 mm en 1250 mm, en de lengte kan naar wens worden aangepast.

Over het algemeen 2440 mm en 2500 mm.

Materiaalkenmerken: het oppervlak heeft een ijzergrijze glans en het oppervlak is gemakkelijk te krassen en te roesten.

Tijdens de verwerking is het belangrijk om aandacht te besteden aan bescherming en om snel wijzigingen aan te brengen in de volgorde.

Dit materiaal is geschikt voor galvaniseren (zoals meerkleurig verzinken, zelfverzinken, vernikkelen, vertinnen, enz.), maar ook voor verfbakken en poederspuiten.

Elektrolytische plaat: code SECC, E-E1 ectroplaat, het basismateriaal is SPCC, de chemische samenstelling en mechanische eigenschappen zijn hetzelfde als die van koudgewalste plaat.

Elektrolytische platen hebben ook rekbare materialen zoals SECD en SECE.

De diktespecificatie voor elektrolytische platen ligt tussen 0,3 en 2,0 mm.

De toepassingseigenschappen van het materiaal variëren op basis van de verschillende behandelingsmethoden voor SECC. Raadpleeg de volgende tabel voor meer informatie.

| Categorie | Type oppervlaktebehandeling | Code | Kenmerk |

| Algemene oppervlaktebehandeling | chromaatbehandeling | C | Goede corrosiebestendigheid, geschikt voor kale toestand |

| Chroomzuur passiveren+oliën | S | Zeer goede corrosiebestendigheid | |

| Fosfateren (inclusief verzegelen) | P | Het heeft bepaalde corrosieweerstand en goede schilderprestaties | |

| Fosfateren (inclusief afdichten) + oliën | Q | Het heeft een zekere weerstand tegen corrosie, goede schilderprestaties en kan roest tijdens transport en opslag voorkomen. | |

| Fosfateren (exclusief verzegelen) | T | Het heeft bepaalde corrosieweerstand en goede schilderprestaties | |

| Fosfateren (met uitzondering van verzegelen) + oliën | V | Het heeft een zekere weerstand tegen corrosie, goede schilderprestaties en roestpreventie. | |

| speciale behandeling | Vingerafdrukbestendig verwerking | N2N4 | Van toepassing op de productie van elektrische, elektronische apparaten, computerchassis, beweging en andere delen van zinkplateerproducten. |

Hot walsen van staal

De code voor warmgewalst staal is SPGC, met als basismateriaal SPCC.

De diktespecificatie varieert van 0,3 tot 3,0 mm. De soorten zinkvlokken op het oppervlak zijn: normale zinkvlokken (Z), gladde zinkvlokken (G), kleine zinkvlokken (X), gladde kleine zinkvlokken (GX), nul-zinkvlokken (N) en zink-ijzerlegering (R).

Tinnen plaat: Algemeen bekend als blik, wordt het voornamelijk gebruikt als anti-corrosie en ultra dieptrekken verpakkingsmaterialen, met een dikte variërend van 0,20,6 mm.

Aluminium plaat: De aluminium materialen die gebruikt worden als platen zijn voornamelijk de volgende 2 soorten: industrieel zuiver aluminium en roestvast aluminium.

Deze twee materialen hebben een goede plasticiteit, goede lasbaarheid en een hoge corrosiebestendigheid, maar een slechte snijcapaciteit.

De aluminium plaat heeft de volgende toestanden: 0 - volledig gloeien H - uithardingstoestand, gevolgd door twee Arabische cijfers om de extra warmtebehandelingsmodus aan te geven.

Het eerste cijfer in de HXX-statuscode geeft het basisproces aan dat is gebruikt om de status te verkrijgen.

Het tweede cijfer staat voor de hardingsgraad van het product.

H1 staat voor eenvoudig verstevigen en is van toepassing als de gewenste sterkte alleen wordt bereikt door verstevigen zonder extra warmtebehandeling.

H2 staat voor verstevigen en onvolledig gloeien en wordt gebruikt voor producten die de gespecificeerde verstevigingsvereisten hebben overschreden en waarvan de sterkte is verlaagd tot het gespecificeerde niveau na onvolledig gloeien.

H2 heeft dezelfde minimale treksterkte als de overeenkomstige H1, maar met een iets hogere secundaire rek.

H3 staat voor werkharding en stabilisatiebehandeling en wordt gebruikt voor producten die stabiele mechanische eigenschappen hebben na een warmtebehandeling bij lage temperatuur na werkharding of door het verwarmingseffect tijdens de verwerking.

H4 staat voor legeringen die uitharden en verven en wordt gebruikt voor producten die onvolledig zijn uitgegloeid door verven na het uitharden.

Industrieel zuiver aluminium heeft een aluminiumgehalte van meer dan 99,00% en komt meestal voor in de volgende kwaliteiten: 1050, 1060, 1070, 1100 en 1200. De plaat specificaties zijn 1250X2500 of 1000X2000, en de dikte varieert van 0,3 tot 7,0 mm.

Anti-roest aluminium bestaat voornamelijk uit 3003, 3A215052, 5A02, 5A03, 5A05 en 5A06. Aluminiumlegeringen die beginnen met "3" bestaan voornamelijk uit mangaan, terwijl die welke beginnen met "5" voornamelijk uit magnesium bestaan. De specificaties van de platen zijn vergelijkbaar met die van duraluminium.

Roestvrijstalen plaat: De roestvrijstalen plaat bestaat voornamelijk uit de SUS300-serie en 400-serie.

Onder hen zijn 300 series austenitisch roestvast staal en 400 series zijn ferritisch roestvrij staaldie magnetisch en gemakkelijk te corroderen zijn. De specificatie is 2mX1m.

Koperen plaat: Gangbare koperen platen zijn onder andere puur koperen platen en messing platen.

Zuivere koperplaat heeft een uitstekend geleidingsvermogen, warmtegeleiding, corrosiebestendigheid en verwerkingsprestaties, met een kopergehalte van meer dan 99,95%.

Messing plaat heeft een iets hogere sterkte dan pure koperplaat en een goede plasticiteit. De specificatie is 1500 mm x 600 mm.

Blanking-apparatuur voor plaatmetaal: Soorten, werkprincipes en werkbereik.

Momenteel omvat de belangrijkste apparatuur voor het blank maken van plaatwerk CNC-ponsen, gewone ponsen, en lasersnijden machines.

Werkingsprincipe van CNC ponsen: De positie van de bovenste en onderste matrijs is vast, de plaat is vastgezet op de werkbank met klemming bekken en de plaat wordt bewogen door de werkbank om de gewenste vorm van het werkstuk te verkrijgen.

Werkbereik: 2500 mm x 1250 mm x 5,0 mm.

Verwerkingseigenschappen: Hoge precisie en flexibele verwerking.

Nadeel: Beperkt door de mal.

Toonaangevende CNC stansfabrikanten zijn onder andere TRUMPF, FINN-POWER, TAILIFT en AMADA.

Blanking met een gewone pons (harde mal): Blanking met een gewone pons (harde mal) moet gepaard gaan met een snijmachine.

De scheermachine snijdt de maximale vorm van het werkstuk voordat de pons de gewenste vorm bewerkt.

Kenmerken van het afschuinen van blanking: hoog rendement, geschikt voor massaproductie.

Het nadeel is dat de ontwikkeling van matrijzen een bepaalde doorlooptijd en kosten met zich meebrengt.

De apparatuur voor het scheren en ponsen omvat CNC-schaarmachineseries, gewone schaarmachineseries, gewone ponsmachineseries, high-speed ponsmachineseries, enz.

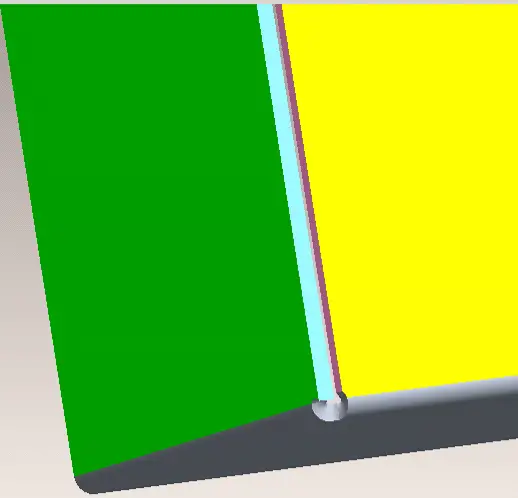

Tijdens het blankingproces kan het snijden van de plaat ruwweg in vier lagen worden verdeeld: R-hoek (5%), glad oppervlak (60%), gebarsten oppervlak (30%) en braamoppervlak (5%).

Zoals hieronder te zien is:

LASER snijmachine blanking:

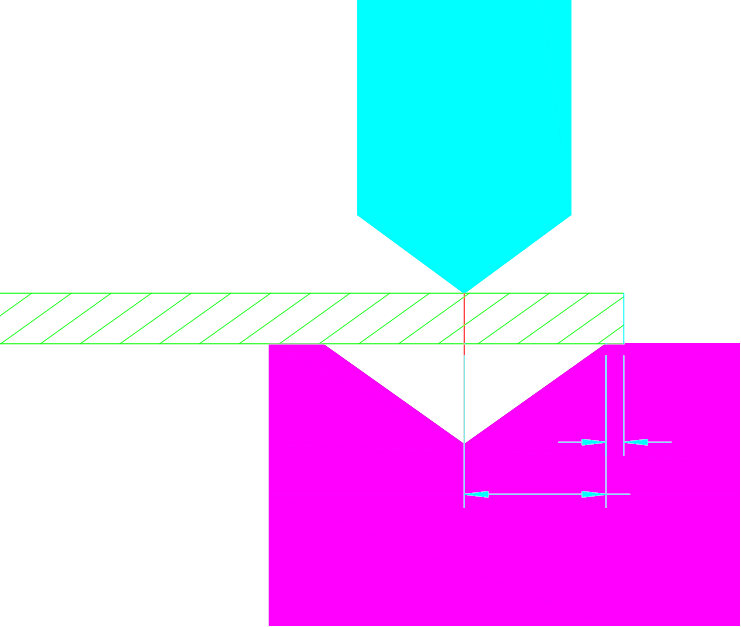

Werkingsprincipe van LASER snijmachine: gebruik de energie van fotonen in concave convexe spiegel focus laser generator om metalen materialen smelten, en gebruik vervolgens hoge druk schermgas N2 of O2 om het smeltende deel af te blazen voor verwerking.

Verwerkingseigenschappen: Hoge precisie, flexibele verwerking, niet beperkt door de mal.

Nadelen: laag rendement, hoge verwerkingskosten.

De fabrikanten van laserapparatuur omvat voornamelijk: TRUMP, HANKWANG, AMADA, BYSTRONIC, enz.

De snelle ontwikkeling van de machine-industrie vereist dat technici steeds meer technische expertise hebben.

Om aan de behoeften van klanten te voldoen, moeten technici niet alleen bedreven zijn in praktische handelingen, maar ook een sterk begrip hebben van basistheorieën en relevante kennis, het vermogen om problemen te analyseren en op te lossen, en een flair voor innovatie.

Om aan de behoeften van klanten te voldoen, verbeteren ze voortdurend hun verwerkingsmethoden, principes en toepassingen in vouwen, stampen en bankwerk en breiden ze het gebruik van efficiënte verwerkingsmethoden en apparatuur uit.

Door de integratie van moderne apparatuur met praktische ervaring is het doel om de operationele niveaus en de productie-efficiëntie te verbeteren, rekening houdend met de werkelijke uitdagingen waarmee eerstelijnsproducenten te maken hebben en door problemen in het oorspronkelijke ontwerp aan te pakken. Er worden effectieve oplossingen voorgesteld en verwerkt om aan de productvereisten te voldoen.

Elk probleem wordt opgesomd en besproken, met bijbehorende hulp op basis van praktisch nut en effectiviteit.

Het buigende vormen Werkingsprincipe: Het buigende vormen impliceert het bevestigen van de hogere en lagere matrijzen op de hogere en lagere werktafels van het afkantpers. De servomotor brengt de relatieve beweging van de werktafel over met hydraulische middelen en de vorm van de bovenste en onderste matrijzen wordt gecombineerd om het buigen van het plaatmetaal te bereiken.

Elke bocht kan een precisie van 0,1 mm bereiken.

Gebruikelijke buigvormen: Buigmachines kunnen meestal worden gebruikt voor 90-graden en niet-90-graden buigen, zomen (met tussenruimtes kleiner dan de plaatdikte) en offset buigenonder andere.

Type matrijzen voor afkantpersen:

Bij het buigen van twee aangrenzende randen die een bindende relatie hebben, wordt aanbevolen om verwerkingsgaten te maken (met een diameter die niet kleiner is dan de plaatdikte) op de hoeken van de buigrand en een redelijke tussenruimte te laten (0,15 keer de plaatdikte) op basis van de plaatdikte.

Wat betreft de minimale afstand van het gat tot de rand van het gebogen onderdeel, nemen we meestal 1/2 van de breedte van de matrijssleuf + 0,5 (zoals weergegeven in de onderstaande afbeelding).

Bij het ontwerpen van plaatwerkonderdelen vermijd je best situaties waarbij de afstand tussen de gevouwen rand of het gat en de rand niet voldoet aan de vereiste afmetingen.

De breedte van de onderste matrijs De groef wordt bepaald op basis van de plaatdikte (T), zoals aangegeven in de volgende tabel. Eenheid: mm.

| Plaatdikte T | 0.5-3 | 3.0-8 | 9-10 | >12 |

| Die opening breedte | 6T | 8T | 10T | 12T |

Houd rekening met zowel de verwerkbaarheid als de juiste selectie van gereedschappen bij het bepalen van de buiggrootte, zoals weergegeven in figuren A en B. Houd rekening met de verplaatsing en de selectie van de bovenste matrijs op basis van de werkelijke verwerkingsbehoeften.

Wanneer er druknagels (PEM-bevestigingen) aanwezig zijn op buigonderdelenHoud er rekening mee dat het ponsen van bolle bobbels en scheuren niet te dicht bij de buigrand mag gebeuren, omdat dit het buiggereedschap kan hinderen.

Bij het omzomen van de rand is het raadzaam om de tolerantie van de spleet tussen de twee randen van het gegalvaniseerde onderdeel iets te vergroten om het reinigen van de binnenkant van de dode rand tijdens het galvaniseren te vergemakkelijken en te voorkomen dat de zuuroplossing tijdelijk naar buiten stroomt en de gegalvaniseerde coating na verloop van tijd aantast.

Stempelen is een bewerkingsmethode waarbij de kracht die wordt opgewekt door een door een motor aangedreven vliegwiel wordt gebruikt om de bovenste matrijs aan te drijven, in combinatie met de vorm van de bovenste matrijs en de onderste matrijs, om het plaatmetaal te scheiden of te vervormen en de gewenste onderdelen te produceren. Dit proces wordt meestal uitgevoerd bij kamertemperatuur en wordt koud stansen genoemd. De nauwkeurigheid van het stempelproces hangt af van de precisie van de matrijs, waarbij algemene hardwarematige matrijzen een precisie hebben van meer dan 0,1 mm.

Ponsen kunnen worden onderverdeeld in twee categorieën: gewone ponsen en hogesnelheidsponsen. Er zijn veel basisstempelprocessen, zoals gaten ponsen, hoeken buigen en tekenen. Vanuit het werkingsprincipe gezien kan stempelen echter worden onderverdeeld in twee categorieën: scheidingsprocessen en vervormingsprocessen.

Bij het scheidingsproces overschrijdt de spanning van het onbewerkte materiaal zijn sterktegrens na blootstelling aan een externe kracht, wat resulteert in een afschuivingsbreuk, zoals ponsen, onbewerkt snijden en snijden. inkerving. Dit wordt "blanking" genoemd in het stempelproces.

Het vervormingsproces omvat plastische vervorming die optreedt wanneer de spanning van de grondstof de vloeigrens overschrijdt maar onder de sterktegrens ligt na te zijn blootgesteld aan externe krachten, zoals buigen, trekken, flensen vormen.

Voor het stempelen wordt meestal een knipmachine gebruikt. De knipmachine kan de grootst mogelijke vorm uit het werkstuk knippen, terwijl de stempel de vereiste vorm van het werkstuk bewerkt. Het afschuifproces is eenvoudig, efficiënt en geschikt voor massaproductie van producten.

Stempelproducten worden veel gebruikt in de moderne plaatwerkindustrie vanwege hun hoge precisie, consistentie, het ontbreken van menselijke factoren bij de verwerking, het gemak om de kwaliteit te garanderen, de hoge materiaalbenuttingsgraad en de eenvoudige bediening. Sommige complexe vormen kunnen alleen geproduceerd worden met een stempel. Het nadeel is dat de ontwikkeling van stempelmatrijzen een bepaalde doorlooptijd en kosten met zich meebrengt.

De toepassing van bankwerk op het gebied van plaatwerk omvat voornamelijk tappen, borenTegenboren, puntboren, ruimen, klinken (PEM), trekken, bijsnijden, vormen, ontbramen, ondersnijden (profielen, buizen) en andere processen.

Boren, ruimen, verzinken en kotteren zijn drie methoden voor werkbankwerkers om gaten ruw, halfaf en af te werken.

Tijdens de toepassing moet de methode worden geselecteerd op basis van de nauwkeurigheidseisen en verwerkingsomstandigheden van het gat.

Bankwerkers boren, zetten uit en verzinken op een boormachine, terwijl ruimen handmatig of op een boormachine kan worden gedaan.

Om de boor-, expansie-, verzink- en ruimingstechnologie onder de knie te krijgen, moet men bekend zijn met de snijprestaties van boren, expanderen, puntboren, ruimen en andere gereedschappen, en met de structurele prestaties van boormachines en sommige opspaninrichtingen.

De snijhoeveelheid moet redelijk worden gekozen en de specifieke methoden voor handmatige bediening moeten vakkundig worden aangeleerd om de kwaliteit van boren, uitzetten, verzinken en ruimen te waarborgen.

Omdat de efficiëntie vooral afhangt van handmatige bediening en de efficiëntie en kwaliteit niet geschikt zijn voor moderne industriële productie, moet het werk op de werkbank op dit gebied tijdens het constructieontwerp zo veel mogelijk worden beperkt.

Inwendige schroefdraad of uitwendige schroefdraad moet op het inwendige gat of uitwendige cilindrische oppervlak worden aangebracht met een tap en een ronde sleutel, wat de tap- en draadsnijtechnologie is die gewoonlijk door bankwerkers wordt gebruikt.

Draad dat door bankwerkers wordt bewerkt, heeft meestal een kleine diameter of is niet geschikt voor machinale bewerking.

Om ervoor te zorgen dat de verwerkte draad aan de technische eisen voldoet, moeten ontwerpers niet alleen bankwerkers bekwamen in de belangrijkste punten en methoden van draadverwerking, maar ook hun best doen om ervoor te zorgen dat de ontworpen producten voldoen aan de verwerkingseisen, zoals de selectie van tapmateriaal dikte en de grootte van de schroefgaten enz.

Het tapgat en de steek van sommige metrische draden worden weergegeven in de onderstaande tabel.

Gangbare grove draadsteken

| Buitendiameter van schroefdraad | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 | M12 |

| Schroefafstand (mm) | 0.45 | 0.5 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 |

Zagen is een methode die wordt gebruikt om materialen te snijden of groeven te maken op werkstukken die voldoen aan specifieke technische specificaties. Het belangrijkste gereedschap hiervoor is een profielsnijmachine.

Drukklinken (PEM): PEM-bevestigingsmiddelen kunnen worden onderverdeeld in koolstofstaal, roestvrij staal en aluminium. Het is vermeldenswaard dat noch roestvrij staal noch aluminium gegalvaniseerd kunnen worden. Tijdens het ontwerpproces moeten deze twee soorten bevestigingsmiddelen worden geklonken nadat ze zijn gevormd en gegalvaniseerd.

De veelgebruikte klinkapparatuur bestaat uit oliepersen en ponsen.

Het doel van polijsten is het creëren van een glad en spiegelachtig oppervlak op gepolijste materialen door het gebruik van gereedschappen zoals slijpschijven, schuurbanden, doekschijven en polijstwas, die allemaal op hoge snelheid worden rondgedraaid.

Slijpen en polijstproces

Tool

Mmethode

De hoeveelheid materiaal die tijdens het polijsten wordt verwijderd is erg klein, dus het is cruciaal om te voorkomen dat er zanddeeltjes op de polijstschijf blijven plakken, omdat dit het oppervlak van het werkstuk kan beschadigen.

Sommige bedrijven gebruiken nu een galvanisch proces na het polijsten van ijzeren materialen (SPCC). Bij dit proces wordt het oppervlak van het werkstuk eerst ruw gepolijst met een schuurband (#240) en vervolgens vier keer fijn gepolijst met oliedruk.

De polijstschacht moet worden gescreend met carborundum, dat op de doekschijf wordt aangebracht door middel van lijmen en rollen. De keuze van carborundum moet worden gebaseerd op de hardheid en vorm, waarbij polygonen de voorkeur hebben.

Test

De inspectie na het polijsten wordt meestal uitgevoerd met een vergrootglas.

Het is belangrijk om schuurgaten en polijstsporen te vermijden (afhankelijk van de specificaties van de klant).

De producten die door de polijstinspectie komen, moeten gescheiden worden van het werkstuk met materialen zoals EPE, karton of andere materialen om schade door botsingen te voorkomen.

Objectief

Maal de lasrups en uitsteeksels met schuurmaterialen zoals een schuurmachine en schuurband om een glad uiterlijk te krijgen.

Tool

Selectie van slijpschijf

De keuze van het slijpmateriaal varieert afhankelijk van het type materiaal dat verwerkt wordt, zoals ijzer, koper of aluminium.

Voor aluminium- en koperspanen, die zacht zijn en de neiging hebben om de spleet in de slijpschijf te verstoppen, wordt een grove slijpschijf gebruikt (met een hoog nummer zoals #60, #80, #100, etc.).

De snijkracht van een slijpschijf kan variëren tussen verschillende merken en de keuze wordt meestal proefondervindelijk gemaakt.

Vanuit een microscopisch perspectief is de snijmaterialen (zoals diamanten en andere harde materialen) die aan het blad van de slijpschijf zijn bevestigd, zijn hoekig in plaats van ronde zanddeeltjes, en ze hebben een sterke snijkracht. De duurzaamheid van de slijpschijf hangt af van de kwaliteit van de lijm en de hardheid en taaiheid van de diamanten.

Experimenten hebben aangetoond dat een goedkopere slijpschijf niet altijd de meest kosteneffectieve optie is. In het selectieproces is het belangrijk om producten van verschillende merken te verkrijgen, experimenten uit te voeren met hetzelfde werkstuk en de eenheidsprijs van de slijpschijf met de langste slijptijd te vergelijken. De waarde zou lager moeten zijn dan andere producten.

Maalmethode

Malen wordt meestal verdeeld in twee fasen: grof malen en fijn malen. Het is aan te raden om verschillende personen verantwoordelijk te maken voor elke fase.

Continue productie is kostenefficiënter.

Door de grote hoeveelheid verwijderd materiaal wordt ruw slijpen meestal gedaan met een gebogen slijpschijf en een 5-inch slijpmachine, met een slijpschijfnummer van #60 tot #120.

Fijnslijpen wordt gedaan om een glad en afgewerkt oppervlak te verkrijgen, en meestal worden slijpschijven met een getal van 150 tot #320 gebruikt.

Aangezien de hoeveelheid verwijderd materiaal tijdens het fijnslijpen klein is, is het verboden om voor deze fase een fijnslijpschijf of een lamellenschijf te gebruiken.

Voorzorgsmaatregelen voor het slijpen

1. Bescherming;

2. Decoratiebescherming;

3. Speciale functies (slijtvastheid, hittebestendigheid, magnetisme, enz.)

Pre-elektrolytisch proces:

Galvanisch verzinken:

Ontvetten

Na de bewerking kan er een laag olievlekken op het oppervlak van het werkstuk verschijnen. Deze olie kan op basis van zijn chemische eigenschappen in twee categorieën worden ingedeeld: verzeepte en niet-verzeepte oliën.

Verzeepte oliën, zoals dierlijke en plantaardige olie, kunnen worden verzeept met een alkali.

Anderzijds kunnen minerale oliën, zoals paraffine en smeerolie, niet worden verzeept met een base en worden ze samen niet-verzeepte oliën genoemd.

Afhankelijk van de aard van het vet zijn de gebruikelijke methoden om olie te verwijderen:

(1) Handmatig afvegen en ontvetten

Als er veel olievlekken op het werkstuk zitten, kan het vet worden verwijderd door het met een doek af te vegen.

(2) Organisch ontvetten

Door het principe van vergelijkbare oplossing te gebruiken, kan de olie worden opgelost met een organisch oplosmiddel om olie te verwijderen.

(3) Chemisch ontvetten

Verzeepte olie kan verwijderd worden door te reageren met een alkali, terwijl niet-verzeepte olie verwijderd kan worden door te reageren met een emulgator.

(4) Emulgeerproces

De lipofiele groep van de emulgator bindt zich met de olie en de hydrofiele groep van de emulgator lost op in water. Door te roeren verwijdert de emulgator geleidelijk de olie van het oppervlak van het werkstuk.

(5) Elektrochemisch ontvetten

Wanneer de stroom wordt ingeschakeld, wordt H2 of O2 wordt gescheiden van het oppervlak van het werkstuk, waardoor de oliefilm eraf valt en in kleine oliedruppeltjes verandert. Bovendien heeft de elektrolyt zelf ook verzepende en emulgerende eigenschappen, wat resulteert in een uitstekend olieverwijderingseffect.

Roest verwijderen

1. Handmatig ontroesten

Verwijder de roest op het werkstukoppervlak door te slijpen.

2. Chemische ontroesting

HCl of H2SO4 wordt gebruikt om te reageren met roest om roest te verwijderen.

Activering

Verwijder een zeer dunne oxidelaag op het oppervlak van het werkstuk.

Electroplaat:

Neem verzinken als voorbeeld: dompel het werkstuk onder in de elektrolyt die de metaalionen (Zn2+) als kathode, voeg de anode toe (met een ijzeren plaat of roestvast staal als anode), sluit de gelijkstroom aan en deponeer een laag zink op het oppervlak van het werkstuk.

In dit proces wordt niet alleen zinkmetaal afgezet op het kathodeoppervlak, maar ook H2 wordt gegenereerd, terwijl O2 wordt gegenereerd op het anodeoppervlak.

Behandeling na het plateren

Zink is gevoelig voor oxidatie en corrosie in de atmosfeer.

Na het verzinken wordt een chromaatbehandeling uitgevoerd om een chemische omzettingslaag, ook bekend als een passiveringslaag, op het oppervlak te produceren.

Het uiterlijk van de passiveerlaag kan variëren van lichtblauw, regenboogkleuren, goudgeel, legergroen tot zwart.

Aangezien R6+ zeer giftig is, wordt het steeds noodzakelijker om van zeswaardig chroom passivering over te stappen op driewaardig chroom passivering om aan de milieueisen te voldoen. De prestaties van driewaardig chroom passiveerfolie zijn gelijkwaardig aan die van zeswaardig chroom passiveerfolie.

Verzinkproces van het bedrijf

Heet ontvetten → eerste fase elektrolyse → wassen met water → wassen met water → zoutzuur → wassen met water → wassen met water → laatste fase

Elektrolyse → water wassen → water wassen → neutralisatie → water wassen → prepreg → galvanisatie → water wassen → ultrasone golf → licht uitzenden → water wassen → blauw en wit passiveren → water wassen → warm water wassen → drogen → veelkleurige passivering → water wassen → warm water wassen → drogen

Het proces van het aanbrengen van een coating op een object wordt coating genoemd.

De kern van coatingtechnologie bestaat uit het vormen van een coating door deze aan te brengen en uit te harden, zodat er een sterke verbinding ontstaat tussen de coating en het object. De coating moet ook de nodige eigenschappen bezitten om aan de gewenste verwachtingen te voldoen.

Verf:

Materialen die kunnen worden gecoat op het oppervlak van voorwerpen en die bepaalde eigenschappen kunnen vormen, worden coatings genoemd.

Poeder, vloeistof, tweecomponenten, eencomponenten, zelfdrogend, bakken, reactie, enz.

Hars: Een heldere vloeistof die dient als de primaire filmvormende component van verf en wordt gebruikt om pigmenten te binden, waardoor verf eigenschappen krijgt als glans, hardheid en hechting.

Oplosmiddel: Een veelzijdige vloeistof die de hars oplost, waardoor het gemakkelijker te mengen is met pigmenten en de verf de juiste consistentie heeft om aan te brengen.

Pigment: Een gekleurd poeder in verf dat onoplosbaar is in water of oplosmiddel.

Vulstof: Een type pigment gebruikt in verf dat de kosten van de coating kan verlagen en de mechanische eigenschappen kan verbeteren.

Hulpstoffen: Dit zijn verbindingen met verschillende eigenschappen die aan verf worden toegevoegd om het speciale eigenschappen te geven.

1. Bescherming

2. Decoratieve functie

3. Tekenfunctie

4. Speciale functies

Het maken van een goede coating hangt af van zowel de kwaliteit van de coating zelf als de volwassen coatingtechnologie. Deze twee hangen van elkaar af.

Het schilderproces omvat:

1. Coatingmethode;

2. Gereedschappen voor coating en apparatuur;

3. Omgevingsomstandigheden voor het schilderen;

4. Voorwaarden voor het uitharden van coatings, enz.

Het kiezen van het juiste verfproces is een noodzakelijke voorwaarde voor het verkrijgen van een goede coating.

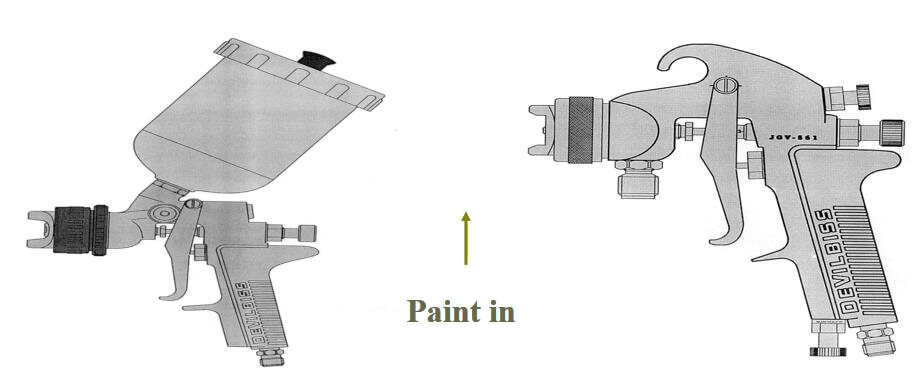

Vloeibare verf kan worden aangebracht met luchtdrukspuiten, airless hogedrukspuiten en elektrostatisch spuiten.

Poedercoating moet worden aangebracht met elektrostatische coatingtechnologie.

Elektrodepositiecoating moet worden aangebracht met behulp van elektroforetische coatingtechnologie.

Luchtspuiten werkt volgens hetzelfde principe als een spuit.

Wanneer lucht door het mondstuk stroomt, zorgt de verandering in diameter ervoor dat de luchtstroom toeneemt, waardoor er een vacuüm bij het mondstuk ontstaat dat de verf naar buiten zuigt.

Traditioneel spuitpistool

Manipulator

Vast pistool

De kwaliteit van het schilderij wordt sterk beïnvloed door de omstandigheden in de schilderomgeving.

Temperatuur en vochtigheid hebben invloed op de nivellering van de coating.

Stofpreventiemaatregelen kunnen het uiterlijk van de coating beïnvloeden.

De windrichting en luchtstroom kunnen ook van invloed zijn op de kwaliteit van de toepassing.

Fysieke filmvorming:

De film wordt eenvoudig gevormd door verdamping van het oplosmiddel. Thermoplastische acrylproducten;

Chemische filmvorming:

Laat verf of vernis uitharden en drogen, bakken, reageren en in gang zetten door middel van een chemische reactie.

Effectief beheer van het schilderproces is essentieel om de kwaliteit van het schilderwerk te waarborgen.

Om schilderconstructies met een wetenschappelijke aanpak uit te voeren en het schilderproces effectief te beheren, is het nodig om een grondig begrip te hebben van alle technische parameters die verband houden met schilderconstructies en om een sterke kennis van professionele technieken en uitgebreide bouwervaring te hebben.

Bevestig de personeelstoewijzing voor coating, coatingvoorbereiding, inbedrijfstelling van machines en gereedschappen en coatingomstandigheden.

Het type spuitsysteem dat moet worden gebruikt, moet worden bepaald op basis van de vereisten van de structuur van het product.

Het schilderproces moet worden bepaald en uitgevoerd.

Er moet kwaliteitsbeheer worden geïmplementeerd.

Voordat het product van een coating wordt voorzien, moeten eventuele olievlekken of oxidatie die tijdens het fabricageproces van het product zijn ontstaan, worden verwijderd. Er moet een fosfaatkristal worden gecreëerd op het metaaloppervlak om de hechting en corrosieweerstand van de coating op het metaal te verbeteren.

Het sproeiproces is een cruciaal onderdeel van alomvattend beheer in de sproeiproductie, dat de productie ondersteunt en de noodzakelijke technische ondersteuning en besluitvormingsbasis biedt voor productiebeheer.

Om producten van hoge kwaliteit te produceren die voldoen aan de eisen van de klant, is een sterk en hecht team met een voortdurende geest van innovatie nodig.

Waarop moet worden gelet vóór de montage?

Voordat de productie begint, moeten de benodigde materialen, zoals zelfgemaakte onderdelen, gekochte onderdelen en verpakkingsmaterialen, worden voorbereid.

De apparatuur en gereedschappen moeten in goede staat en klaar voor gebruik zijn, inclusief klemmen, inspectiegereedschap, mallen, enz.

Alle operators moeten de tekeningen grondig kennen en de kritieke kwaliteitspunten begrijpen, evenals de standaard werkprocedures (SOP) en standaard inspectieprocedures (SIP).

De massaproductie kan pas beginnen nadat een 100% volledige inspectie van het eerste artikel is bevestigd als acceptabel.

Zelfinspectie en wederzijdse inspectie moeten worden uitgevoerd om te voorkomen dat defecte producten naar het volgende proces gaan.

Zorg er tijdens de montage voor dat de materialen niet slepen of trekken en dat er geen krassen of blauwe plekken ontstaan.

Defecte producten moeten duidelijk worden gemarkeerd, onmiddellijk worden geïsoleerd en in de aangewezen ruimte voor defecte producten worden geplaatst.

Tijdens de assemblage moeten meer klemmen en inspectiehulpmiddelen worden gebruikt om de kwaliteit te garanderen en de efficiëntie te verhogen.

De montage moet georganiseerd en efficiënt zijn, zonder ontbrekende of onjuiste installaties.

De inspectie moet strikt volgens de SIP worden uitgevoerd, inclusief de belangrijkste afmetingen en het uiterlijk van het klasse A-oppervlak.

Er moeten inspectieregisters worden bijgehouden om gegevens te verkrijgen voor toekomstige productie.

Nadat het product de eerste inspectie heeft doorstaan, moet het worden opgestuurd voor de FQC-inspectie (Final Quality Control) en na het doorstaan van de inspectie kan het product worden verpakt.

Voorzorgsmaatregelen tijdens het verpakken:

Om de juistheid van de hoeveelheid te garanderen, is het belangrijk om te controleren of er geen extra, ontbrekende of onjuiste verpakkingen zijn.

De verpakkingsspecificaties van de technische afdeling moeten strikt worden opgevolgd.

De markeringen op de buitendoos moeten duidelijk en nauwkeurig zijn, inclusief het ordernummer, materiaalnummer, versie, hoeveelheid, productiedatum, productiefabriek, enz.

De verpakte producten moeten visueel aantrekkelijk en stevig zijn om krassen, kneuzingen of vervorming tijdens het transport te voorkomen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.