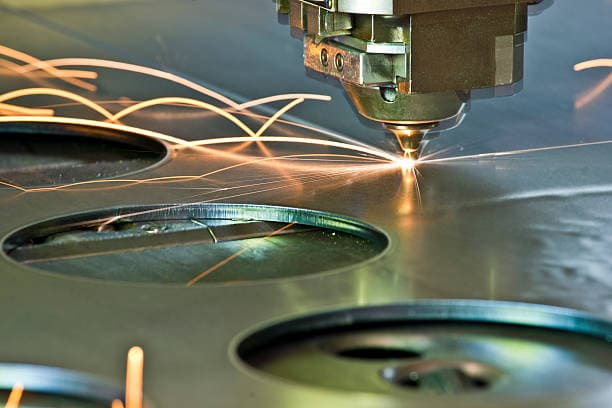

Stel je voor dat je moeiteloos door dikke metalen platen snijdt met de precisie van een scalpel. In deze blogpost lees je alles over lasersnijden van plaatwerk, een revolutionaire methode die hoge precisie, snelheid en flexibiliteit combineert. Ontdek de innerlijke werking van lasersnijders, hun belangrijkste onderdelen en verschillende snijtechnieken. Aan het eind begrijp je hoe deze technologie productieprocessen kan optimaliseren en superieure kwaliteit in metaalbewerking kan bereiken. Ontdek hoe lasersnijden uw benadering van metaalbewerking kan veranderen.

(1) Een lasersnijmachine voor plaatmetaal is een precisieproductieapparaat dat voornamelijk ontworpen is om vlakke metalen platen met hoge nauwkeurigheid en efficiëntie om te vormen tot ingewikkeld gevormde onderdelen.

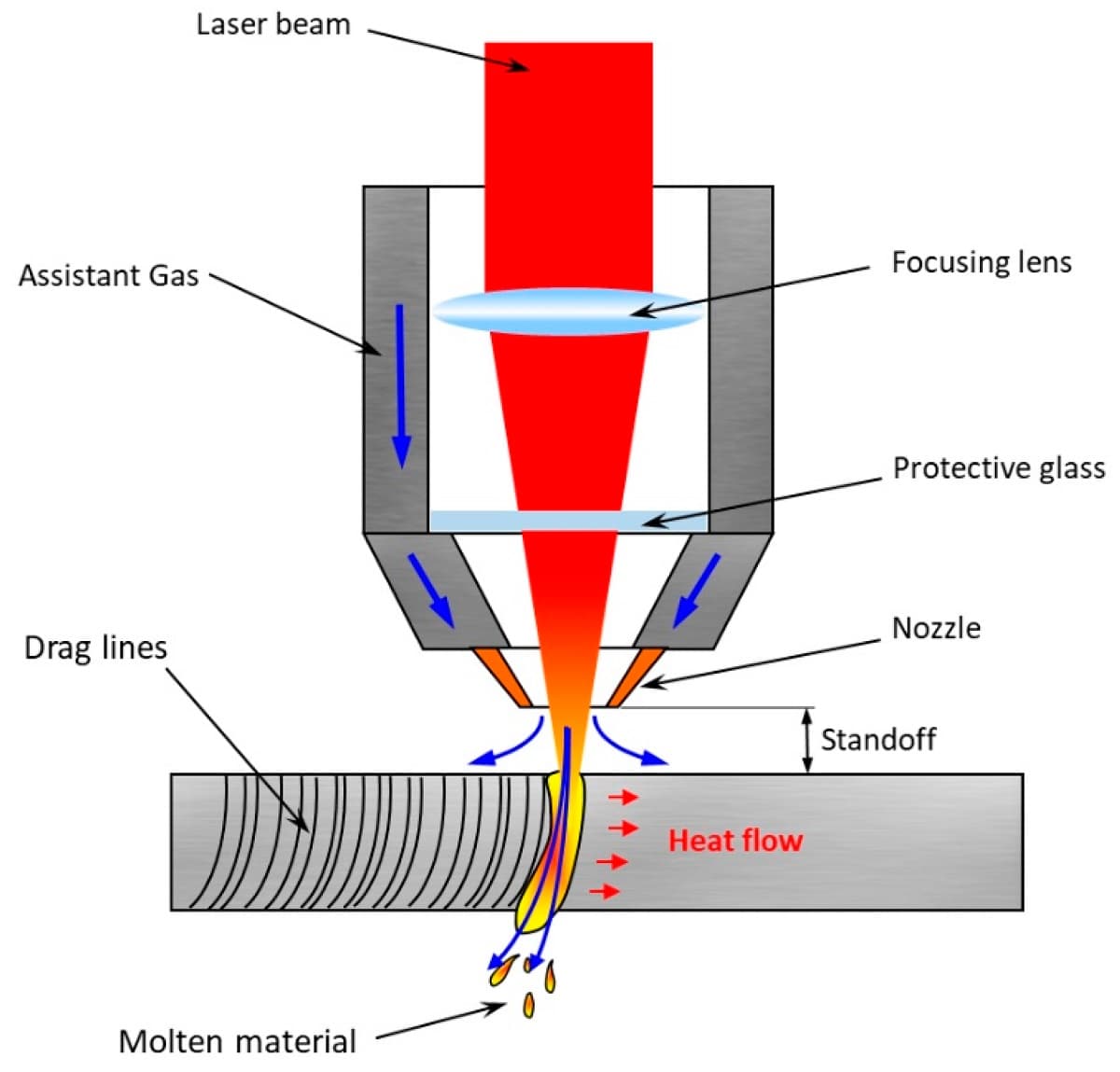

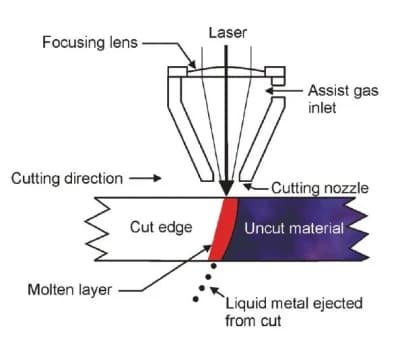

(2) Dit geavanceerde systeem maakt gebruik van de geconcentreerde thermische energie van een laserstraal om snijbewerkingen uit te voeren. Het proces bestaat uit het richten van een krachtige laser op het metaaloppervlak, waardoor een snelle plaatselijke verhitting ontstaat. Deze intense hitte smelt, verdampt of sublimeert het materiaal en creëert een schone, smalle kerf waardoor gas onder druk het gesmolten metaal uitdrijft, wat resulteert in een nauwkeurige snede.

Lasersnijtechnologie biedt talloze voordelen ten opzichte van conventionele snijmethoden:

Deze overtuigende voordelen hebben lasersnijden gepositioneerd als een transformatieve technologie in plaatbewerking, die in toenemende mate traditionele snijmethoden zoals ponsen, plasmasnijden en waterstraalsnijden vervangt of aanvult in moderne productieomgevingen.

(1) Laser

Lasers kunnen worden onderverdeeld in:

De fiberlaser produceert een laser die niet alleen eenvoudig te regelen is, maar ook een goede richtingsgevoeligheid, monochromaticiteit en coherentie heeft. Als gevolg hiervan wordt het veel gebruikt in mechanische productie en plaatmetaal verwerking.

(2) Hoofdmachine

Er zijn twee soorten relatieve beweging tussen de snijkop en de werkbank:

(1) Alleen de snijkop beweegt tijdens het snijden, terwijl de werkbank stil blijft staan.

(2) Alleen de werkbank beweegt tijdens het snijden, terwijl de snijkop gefixeerd blijft.

Andere onderdelen van een snijsysteem zijn onder andere:

(3) Koelsysteem dat water gebruikt om te koelen.

(4) Luchttoevoersysteem, dat flessengas (zuurstof, ammoniak) of perslucht (luchtcompressor, filter, droger) kan gebruiken.

(5) Voeding, waarvoor een driefasige spanningsstabiliteit van ±5% en een vermogensonevenwichtigheid van niet meer dan 2,5% vereist is (berekend als de hoogste spanning in drie fasen min de laagste spanning in drie fasen, gedeeld door de gemiddelde spanning van de drie fasen).

1: Luchtsnijden Vereisten

Luchtafvoervolume van de compressor: 2,0 m³/min.

2: Droger:

3: Filter:

(6) Besturingssysteem:

Lichtgeleider Scherpstelsysteem:

Volgens de prestatievereisten van het te bewerken werkstuk wordt de straal versterkt, gevormd en gefocust om in te werken op het te bewerken onderdeel. Het apparaat van het laseruitgangsvenster naar het te bewerken werkstuk wordt het lichtgeleidingsfocussysteem genoemd.

Laserbewerking Systeem (Cypcut lasersnijsysteem):

Het laserbewerkingssysteem bestaat voornamelijk uit het machinebed, de werktafel die binnen het driedimensionale coördinatenbereik kan bewegen en het elektromechanische besturingssysteem. Met de vooruitgang van elektronische technologie gebruiken veel laserbewerkingssystemen computers om de beweging van de werktafel te besturen en continue laserbewerking te bereiken.

Belangrijkste technische parameters van CF3015 Plaatwerk snijmachine:

Nauwkeurigheid bewerkingsmachine VDL/DGQ3441 meetlengte 1 meter.

Opmerking: De snijnauwkeurigheid is afhankelijk van de plaatdikte, de plaatspanning en de trekkracht.

Lasersnijden, een thermisch precisieproces, kan worden ingedeeld in drie hoofdtypen: smeltsnijden (ook bekend als smelten en blazen), zuurstofsnijden met behulp van een laser (ook wel laservlamsnijden genoemd) en laserdampen. Elke methode biedt verschillende voordelen voor specifieke materialen en toepassingen:

De keuze van de snijmethode hangt af van factoren zoals materiaalsoort, dikte, gewenste randkwaliteit, vereisten voor productiesnelheid en behoeften voor nabewerking. Moderne lasersnijsystemen bevatten vaak adaptieve controlealgoritmes om de parameters in real-time te optimaliseren, waardoor een consistente snijkwaliteit wordt gegarandeerd bij verschillende materiaaleigenschappen en diktes.

Lasersmeltsnijden is een geavanceerd thermisch proces waarbij een gefocuste laserstraal met hoog vermogen het materiaal van het werkstuk plaatselijk smelt, dat vervolgens door een gasstroom met hoge snelheid wordt afgevoerd. Deze methode onderscheidt zich doordat materiaalverwijdering uitsluitend in vloeibare toestand plaatsvindt. De synergie tussen de laserstraal en het hoogzuivere inerte snijgas vergemakkelijkt het uitwerpen van gesmolten materiaal uit de kerf, terwijl het gas chemisch inert blijft en alleen als mechanische hulp dient.

De procesefficiëntie, gekwantificeerd door de maximale snijsnelheid, vertoont een directe correlatie met het laservermogen en een omgekeerde relatie met zowel de plaatdikte als het smeltpunt van het materiaal. Voor een gegeven laservermogen zijn de beperkende factoren de gasdruk in de snijzone en de thermische geleidbaarheid van het werkstukmateriaal. Het optimaliseren van deze parameters is cruciaal voor het bereiken van snedes van hoge kwaliteit en het maximaliseren van de productiviteit.

Een belangrijk voordeel van lasersmeltsnijden is de mogelijkheid om oxidatievrije sneden te maken in ijzerlegeringen en metalen op basis van titanium. Dit is vooral waardevol in industrieën die zeer zuivere sneden vereisen, zoals de ruimtevaart en de productie van medische apparatuur. De afwezigheid van oxidatie wordt toegeschreven aan de afscherming met inert gas, meestal argon of stikstof, dat voorkomt dat zuurstof uit de atmosfeer reageert met het hete metaaloppervlak.

De procesparameters, waaronder de dichtheid van het laservermogen, de snijsnelheid, de brandpuntspositie en de druk van het hulpgas, moeten nauwkeurig geregeld worden om een optimale snijkwaliteit te bereiken. Geavanceerde CNC-systemen en real-time monitoringtechnologieën worden vaak gebruikt om consistente snijprestaties te behouden bij verschillende materiaaldiktes en samenstellingen.

Het verschil tussen laser vlamsnijden en lasersmeltsnijden is dat er zuurstof wordt gebruikt als snijgas bij laservlamsnijden. Er ontstaat een chemische reactie tussen de zuurstof en het verhitte metaal, waardoor het materiaal verder verhit wordt. Dit resulteert in een hogere snijsnelheid voor constructiestaal van dezelfde dikte in vergelijking met lasersmelten.

Laservlamsnijden kan echter een slechtere kerfkwaliteit hebben dan lasersmelten. Het kan bredere sneden, ruwheid, een verhoogde warmte-beïnvloede zone en een slechte randkwaliteit produceren. Laservlamsnijden is niet geschikt voor het bewerken van precisiemodellen en scherpe hoeken, omdat er een risico op verbranden bestaat.

Een pulserende laser kan worden gebruikt om het thermische effect te verminderen. De snijsnelheid wordt bepaald door het gebruikte laservermogen.

Zie ook:

Wanneer het laservermogen constant is, is de beperkende factor bij het laservlamsnijden de toevoer van zuurstof en de thermische geleidbaarheid van het materiaal.

Bij lasersnijden door middel van vergassing wordt een krachtige laser gebruikt om het materiaal op de snijplaats te vergassen. Deze snijmethode is alleen geschikt voor toepassingen waarbij de aanwezigheid van gesmolten materiaal moet worden vermeden en is daarom beperkt tot een klein aantal ijzerlegeringen.

De maximale snijsnelheid wordt bepaald door de vergassingstemperatuur van het materiaal en is omgekeerd evenredig met de plaatdikte. Om te voorkomen dat de materiaaldamp condenseert op de wanden van de spleet, mag de dikte van het materiaal niet groter zijn dan de diameter van de laserstraal.

De laservermogensdichtheid die nodig is voor dit proces is aanzienlijk, meer dan 108W/cm2en is afhankelijk van het te snijden materiaal, de snijdiepte en de positie van de laserstraal focus.

Wanneer de plaatdikte constant is en er voldoende laservermogen is, wordt de maximale snijsnelheid beperkt door de snelheid van de gasstraal.

Lasersnijtechnologie

Verschillende sleuteltechnologieën in lasersnijden zijn een combinatie van licht, machines en elektriciteit.

De parameters van de laserstraal, de prestaties en nauwkeurigheid van de machine en het numerieke besturingssysteem hebben een directe invloed op de snijefficiëntie en -kwaliteit.

Focus Positie Controle Technologie: Een van de voordelen van lasersnijden is de hoge energiedichtheid van de straal. Momenteel wordt een brandpuntsafstand van 120 tot 200 mm veel gebruikt in industriële vezellaserlasers. lasersnijtoepassingen.

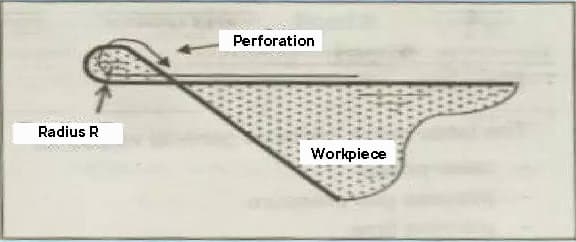

Laserperforatie Technologie: Bij elke thermische snijtechnologie, behalve in zeldzame gevallen waarbij het vanaf de rand van de plaat kan beginnen, is over het algemeen een klein gat op de plaat nodig. Er zijn twee primaire methoden voor lasersnijmachines: stralen en progressief snijden. boren.

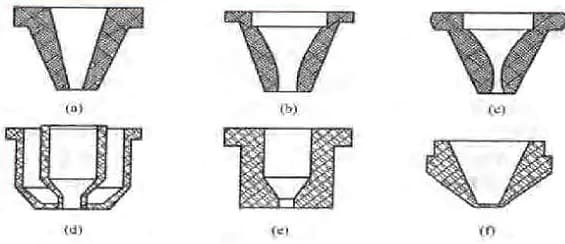

Ontwerp van de straalpijp en technologie voor luchtstroomregeling: Momenteel heeft de straalpijp die gebruikt wordt voor lasersnijden een eenvoudige structuur, bestaande uit een kegelvormig gat met een klein cirkelvormig gat aan het uiteinde. Het ontwerp wordt meestal proefondervindelijk bepaald.

Procesanalyse van lasersnijden

Lasersnijden is een proces waarbij zowel smelt als verdampt.

Er zijn veel factoren die de kwaliteit van het snijden kunnen beïnvloeden.

Zie ook:

9 Factoren die de kwaliteit van lasersnijden beïnvloeden

Naast hardwarefactoren, zoals de bewerkingsmachine en de bewerkingsmaterialen, spelen ook softwarefactoren een belangrijke rol bij het beïnvloeden van de kwaliteit van het lasersnijproces.

Computerondersteund procesontwerp is de fundamentele benadering om de invloed van deze softwarefactoren op de kwaliteit van het snijproces te bestuderen. Dit omvat:

① Keuze van het ponspunt: De positie van het ponspunt wordt bepaald op basis van de specifieke situatie.

② Hulpinstelling voor snijpad:

③ Compensatie laserstraal en verwerking lege slag:

Optimalisatie van de plaatlay-out: De bezettingsgraad van de plaat wordt verbeterd door materiaal te besparen.

⑤ Onderdelenset Pad selecteren:

⑥ Invloed van verwerkingsfactoren in overweging nemen: Bij de selectie van het pad wordt rekening gehouden met de effecten van factoren zoals thermische vervorming.

Lasersnijproces "verwijst naar de interactie tussen laserstraal, snijgas en werkstuk.

Het proces van lasersnijden vindt plaats voordat het eigenlijke snijden plaatsvindt. De laser verhit het werkstuk tot de benodigde temperatuur om het materiaal te smelten en te verdampen. Het snijvlak bestaat uit een bijna verticaal vlak dat verwarmd en gesmolten wordt door de geabsorbeerde laserstraling.

Bij laservlamsnijden wordt de smeltzone verder verhit door de zuurstofstroom die de spleet binnenkomt, waardoor een temperatuur wordt bereikt die dicht bij het kookpunt ligt. De resulterende vergassing verwijdert het materiaal en het vloeibare materiaal wordt met behulp van verwerkingsgas uit de bodem van het werkstuk gedreven. Bij het lasersmelten wordt het vloeibare materiaal met het gas meegevoerd, waardoor de spleet ook tegen oxidatie wordt beschermd.

De continue smeltzone beweegt langs de snijrichting en produceert een continue spleet. Veel kritische aspecten van het lasersnijproces vinden plaats in dit gebied en analyse van deze activiteiten kan waardevolle informatie opleveren over lasersnijden. Deze informatie kan gebruikt worden om de snijsnelheid te berekenen en de vorming van tractielijnkarakteristieken te verklaren.

Het resultaat van snijbewerkingen op een werkstuk kan resulteren in een zuivere snede of, aan de andere kant, een ruwe of verbrande rand.

De belangrijkste factoren die de snijkwaliteit beïnvloeden zijn onder andere:

De samenstelling van de legering kan de sterkte en het soortelijk gewicht van het materiaal beïnvloeden, lasbaarheidoxidatiebestendigheid en zuurtegraad tot op zekere hoogte. Enkele cruciale elementen in ferrolegeringen zijn koolstof, chroom, nikkel, magnesium en zink. Hoe hoger de koolstofgehaltehoe moeilijker het wordt om het materiaal te snijden (waarbij 0,8% wordt beschouwd als de kritische waarde). Enkele soorten koolstofstaal die geschikt zijn voor lasersnijden zijn Q235 en SW22 (aluminium gedood staal met laag siliciumgehalte en laag koolstofgehalte).

Over het algemeen geldt: hoe fijner de deeltjesgrootte van het samenstellende materiaal, hoe beter de snijkantkwaliteit.

Als het oppervlak roestige plekken of oxidelagen heeft, zal het snijprofiel onregelmatig zijn en veel beschadigde punten vertonen. Om golfplaten te snijden, selecteer je de maximale dikte snijparameter.

Veel voorkomende oppervlaktebehandelingen zijn verzinken, gefocusseerd verzinken, verven, anodiseren of bedekken met een plastic filmlaag. Plaatmetaal dat behandeld is met zink is gevoelig voor slakvorming op de rand. Bij geverfde platen hangt de snijkwaliteit af van de samenstelling van de coating.

Hoe verfmaterialen verwerken:

De eerste stap bestaat uit het selecteren van een set parameters met laag vermogen (voor graveren) om het behandelde oppervlak voor te branden en te markeren. De tweede stap bestaat uit het selecteren van een set parameters voor het snijden van het materiaal.

Platen met gelaagde materiaalcoatings zijn zeer geschikt voor lasersnijden. Om ervoor te zorgen dat de capacitieve detectie correct werkt en voor de beste hechting van de gelaagde coating (om luchtbelvorming te voorkomen), moet de gelaagde rand altijd op het bovenste deel van het snijwerkstuk worden geplaatst.

De manier waarop de lichtstraal wordt gereflecteerd op het oppervlak van het werkstuk is afhankelijk van het onderliggende materiaal, de oppervlakteruwheid en de behandeling.

Zie ook:

Sommige aluminiumlegeringen, koper en messing hebben een hoge reflectiviteit en zijn niet geschikt om te snijden met een fiber lasersnijden machine.

Zie ook:

Materialen met een laag warmtegeleidingsvermogen hebben minder vermogen nodig om te lassen dan materialen met een hoog warmtegeleidingsvermogen. Bijvoorbeeld chroomnikkel gelegeerd staal heeft minder vermogen nodig dan constructiestaal en genereert minder warmte die wordt geabsorbeerd tijdens de verwerking. Anderzijds absorberen materialen zoals koper, aluminium en messing het grootste deel van de warmte die door het laserlicht wordt gegenereerd. Omdat de warmte weggeleid wordt van het richtpunt van de straal, wordt het een grotere uitdaging om het materiaal in de warmte-beïnvloede zone te smelten.

Laservlamsnijden en lasersmeltsnijden kunnen leiden tot variaties in het materiaal in de buurt van de rand van het gesneden materiaal. Afschrikken in de warmte-beïnvloede zone is minder bij het verwerken van staal met een laag koolstofgehalte of zuurstofvrij staal. Echter, voor hoog koolstofstaal (60#), wordt het randgebied harder.

Sconstructiestaal

Bij het snijden van materiaal met zuurstof worden betere resultaten verkregen met een laser met continue modus. Het regelsysteem met kleine curve past het laservermogen aan op basis van de aanvoersnelheid van de as. Wanneer zuurstof als bewerkingsgas wordt gebruikt, zal de snijrand licht geoxideerd worden.

Voor platen met een dikte van minder dan 3 mm kan ammoniakgas worden gebruikt voor hogedruksnijden, wat resulteert in een niet-geoxideerde snijrand.

Complexe contouren en kleine gaten met een diameter kleiner dan de materiaaldikte moeten in pulsmodus worden gesneden om scherpe hoeken te vermijden. Hoe hoger het koolstofgehalte, hoe makkelijker het is om de snijkant te blussen en hoe groter de kans is dat de hoek wordt afgebrand. Platen met een hoog legeringsgehalte zijn moeilijker te snijden dan platen met een laag legeringsgehalte.

Een geoxideerd of gezandstraald oppervlak resulteert in een slechte snijkwaliteit en restwarmte op het plaatoppervlak kan een negatieve invloed hebben op de snijresultaten. Om spanning te elimineren, mogen alleen secundair behandelde stalen platen worden gesneden. Onzuiverheden in gesmolten staal onder kookomstandigheden beïnvloeden de snijresultaten aanzienlijk.

Voor zuivere oppervlaktesnedes in constructiestaal moeten de volgende tips worden opgevolgd:

Sroestvrij staal

Roestvrij staal snijden vereist het volgende:

Voor roestvrij staal moet rekening worden gehouden met het volgende:

Lasersnijmethode:

De snijmode wordt meestal gekozen bij het maken van een programma of door de machineparameters op de machine te wijzigen.

Gasparameters zijn onder andere:

De luchtdruk en de geometrie van het mondstuk spelen een rol bij het bepalen van de randruwheid en het ontstaan van bramen. Het verbruik van verwerkingsgas hangt af van de diameter van het mondstuk en de luchtdruk. Snijlucht Druk onder 1,0mp wordt beschouwd als lage druk, terwijl 1,5mp wordt beschouwd als hoge druk.

De meest gebruikte snijmondstuk heeft een kegelvormige ronde opening. Het is belangrijk om de afstand tussen de spuitmond en het werkstukoppervlak zo klein mogelijk te houden om de kwaliteit van het gas dat de spleetwand raakt te maximaliseren. Vaak wordt een afstand tussen 0,5 en 1,5 gebruikt.

De parameterwaarde van perforatie verschilt van die van snijden.

Continue perforatie

Impuls perforatie

Opmerking: de plaatdikte (mm) komt ongeveer overeen met de perforatietijd (s).

De CW-modus wordt meestal gebruikt voor perforeren, wat sneller is maar een groter gat produceert dan perforeren met een puls. Daarom wordt de positie van het uitgesneden gat meestal buiten de contour geplaatst. De afstand tussen de perforatie en de eigenlijke contour staat bekend als het afleidingsgedeelte.

Oneffenheden in de rand van de inkeping op het werkstuk kunnen duiden op een verandering in de focus van de dimlichtbundel van het uiteinde van het beginnende snijdeel naar de contour. De gebruiker moet het beginstuk zo veel mogelijk op de ideale verlenglijn aan één kant van de geometrische eenheid zetten.

Bij het snijden van kleine binnencontouren op het oppervlak is het belangrijk om de warmte die vrijkomt tijdens het perforeren te laten afvloeien voordat je begint met snijden. Plaats de perforaties niet in een smal gebied en plaats ze onder een grote hoek ten opzichte van de contour, wat de warmteafvoer bevordert.

De lengte van het lood hangt af van de dikte van de plaat en de diameter van het gat.

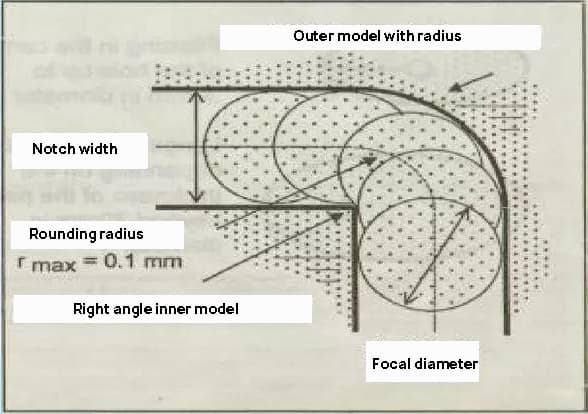

Bewerking van stompe hoek met radius

Vermijd waar mogelijk een werphoek zonder straal.

De hoek met radius heeft de volgende voordelen ten opzichte van de hoek zonder radius:

Optimale afrondingsstraal:

R optimaal = plaatdikte (mm) gedeeld door 10, maar niet minder dan 1 mm;

Als er geen afgeronde hoek nodig is op de binnenplaat, is de maximale radius:

Rand R = de helft van de breedte van de incisie.

Met deze balk kan nog steeds een radiusvrije hoek worden gegenereerd, en nu beweegt de as dynamisch:

Voor het met hoge snelheid snijden van dunne platen wordt het gebruik van de gatentechnologie aanbevolen. Deze oplossing heeft de volgende voordelen:

Lasersnijden incisies beoordelen

| Constructiestaal: snijden met O2 | ||

| Defect | Mogelijke oorzaken: | Voorwaarden |

Geen braam, consistente treklijn | Juist vermogen Juiste voedingssnelheid | |

De treklijn aan de onderkant heeft een grote offset en de inkeping aan de onderkant is breder. | Aanvoersnelheid te hoogLaservermogen te laagDe luchtdruk is te laagFocus te hoog | Verlaag de aanvoersnelheidVerhoog het laservermogenVerhoog de luchtdrukVerlaag de focus |

De braam op het bodemoppervlak is vergelijkbaar met de slak, in de vorm van druppels en gemakkelijk te verwijderen. | Aanvoersnelheid te hoogDe luchtdruk is te laagFocus te hoog | Verlaag de voedingssnelheidVerhoog de luchtdrukVerlaag de focus |

De metalen bramen die met elkaar verbonden zijn, kunnen als geheel worden verwijderd. | De focus is te hoog. | Stel minder scherp. |

Metalen bramen op de onderkant zijn moeilijk te verwijderen | Aanvoersnelheid te hoogDe luchtdruk is te laagImpuur gasDe focus is te hoog. | Verlaag de voedingssnelheidVerhoog de luchtdrukGas zuiverder gebruikenLagere focus |

Er zitten alleen bramen aan één kant | Onjuiste uitlijning van de mond.defecte mond van het mondstuk | CentreermondstukVerwissel mondstuk |

| Constructiestaal: snijden met O2 | ||

| Defect | Mogelijke oorzaken: | Exclusief |

Van boven geloosd materiaal | Vermogen te laag, voedingssnelheid te hoog | Druk in dit geval onmiddellijk op de pauzeknop om te voorkomen dat de slak op de focuslens spat.en verhoog dan het vermogen;Verlaag de voedingssnelheid. |

Schuin snijden, goed aan beide kanten, slecht aan beide kanten. | Onjuiste, verkeerde of defecte polarisatiespiegel; de polarisatiespiegel is geïnstalleerd op de positie van de afbuigspiegel | Controleer de polarisatiespiegel; Controleer de afbuigspiegel. |

Blauw plasma, werkstuk niet doorgesneden | Procesgasfout (N2);De voedingssnelheid is te hoog; Vermogen is te laag | Druk in dit geval onmiddellijk op de pauzeknop om te voorkomen dat de slak op de focuslens spat;Zuurstof gebruiken als verwerkingsgas;Aanvoersnelheid verlagen;Vermogen verhogen |

Onnauwkeurig snijoppervlak | De luchtdruk is te hoog; het mondstuk is beschadigd; de diameter van het mondstuk is te groot; het materiaal is niet goed. | Verlaag de luchtdruk;Vervang het mondstuk;Installeer geschikte mondstukken;Gebruik een materiaal met een glad en gelijkmatig oppervlak. |

Er is geen braam en de tractielijn loopt schuin af; de incisie wordt smaller aan de onderkant. | Te hoge voedingssnelheid | Verlaag de voedingssnelheid. |

Krater generatie | De luchtdruk is te hoog; De voedingssnelheid is te laag; De focus is te hoog; Er zit roest op het plaatoppervlak; Het bewerkte werkstuk is oververhit; Het materiaal is niet zuiver. | De luchtdruk verlagen;De voedingssnelheid verhogen;De focus verlagen;Materialen van betere kwaliteit gebruiken. |

Zeer ruw gesneden oppervlak | De focus is te hoog; De luchtdruk is te hoog; De voedingssnelheid is te laag; Het materiaal is te heet. | Verlagen van de focus; verlagen van de luchtdruk; verhogen van de voedingssnelheid; koelen van materiaal. |

| Roestvrij staal: snijden met N2 hoge druk | ||

| Defect | Mogelijke oorzaken: | Voorwaarden |

Produceert fijne regelmatige bramen in de vorm van druppels; | De focus is te laag; De voedingssnelheid is te hoog. | Verhoog de focus; Verlaag de voedingssnelheid. |

Aan beide kanten groeien onregelmatige draadvormige bramen en het oppervlak van grote platen verandert van kleur. | De voedingssnelheid is te laag; De focus is te hoog; De luchtdruk is te laag; Het materiaal is te heet. | Verhoog de voedingssnelheid; Verlaag de focus; Verhoog de luchtdruk; Koel materiaal. |

Onregelmatige braam die slechts aan één kant van de snijkant groeit | Het mondstuk is niet gecentreerd; De focus is te hoog; De luchtdruk is te laag en de snelheid is te laag. | Het mondstuk centreren; De focus verlagen; De luchtdruk verhogen; De snelheid verhogen. |

| Snijkant vergeling | De atmosfeer bevat zuurstofonzuiverheden. | Gebruik stikstof van goede kwaliteit. |

Plasma wordt gegenereerd op een rechte doorsnede. | De voedingssnelheid is te hoog. | Druk tijdelijk op als dit gebeurt. |

| Plasma genereren op het rechte oppervlak | De voedingssnelheid is te hoog; Het vermogen is te laag; De focus is te laag. | Druk in dit geval onmiddellijk op de pauzeknop om te voorkomen dat de slak op de focuslens spat;Verlaag de opnamesnelheid;Verhoog het vermogen;Verhoog de focus. |

| Straalverstrooiing | De voedingssnelheid is te hoog; Het vermogen is te laag; De focus is te laag. | Verlaag de voedingssnelheid; Verhoog het vermogen; Verhoog de focus. |

| Plasma genereren op de hoek | De hoektolerantie is te hoog; Modulatie is te hoog; De versnelling is te hoog. | Verminder de hoektolerantie; Verminder de modulatie of versnelling. |

| De straal divergeert aan het begin | De versnelling is te hoog; De focus is te laag; Gesmolten materiaal is niet ontladen | Verminder de versnelling; verhoog de focus en doorboor het cirkelvormige gat. |

| Ruwe incisie | Het mondstuk is beschadigd; De lens is vuil. | Vervang het mondstuk;Reinig de lens indien nodig. |

Van boven geloosd materiaal | Vermogen te laagTe hoge voedingssnelheidDe luchtdruk is te hoog | Druk in dit geval onmiddellijk op de pauzeknop om te voorkomen dat er gesmolten tranen op de focuslens spattenVerhoog het vermogen en verlaag de voedingssnelheidVerlaag de luchtdruk |

Volg de volgende instructies om de beste verwerkingskwaliteit te bereiken:

Wanneer een vermindering van de bewerkingskwaliteit wordt opgemerkt, controleer dan de volgende factoren:

Wijzig de standaardparameters die zijn ingesteld bij de aankoop van de lasersnijmachine niet;

Zie ook:

Om de parameters te optimaliseren, moet er een nieuwe map voor worden aangemaakt. Als de verwerkingskwaliteit verslechtert, vergelijk dan de standaardparameters op de machine met de geoptimaliseerde parameters om te bepalen of er significante wijzigingen zijn aangebracht.

De oppervlaktekwaliteit van materialen heeft een grote invloed op de kwaliteit van het lasersnijden. Grondstoffen moeten beschermd worden tegen roest en vuil. Als het oppervlak roestig, vuil of oneffen is, moet het materiaal worden behandeld voordat het op de lasersnijmachine wordt gesneden.

Om de beste snijkwaliteit te bereiken, moet de gebruiker de volgende principes volgen:

De werkmodus met laag lichtniveau omvat de continue modus en de pulsmodus. De continue modus wordt gebruikt voor normaal snijden, terwijl de pulsmodus wordt gebruikt voor het verwerken van kleine gaten en perforaties die kleiner zijn dan de dikte van het materiaal.

Voor het snijden van werkstukken die opnieuw gebruikt zullen worden, kan pulsperforatie uitgevoerd worden op de grafische contour. Continue perforatie wordt meestal gebruikt om sneller te snijden, maar het resulteert in een groter gat in vergelijking met pulsperforatie.

Warmteafvoer voor en na het doorboren is cruciaal bij het snijden van kleine materialen. Vermijd het verbinden van de snijlijn met smalle delen van het werkstuk en zorg voor een voldoende grote hoek met de figuur om warmteafvoer mogelijk te maken.

De maximale snijgrootte van de lasersnijmachine is 3000 x 1500 mm. De maximale snijcapaciteit van een 500W fiber lasersnijmachine is 6 mm voor koolstofstaal en 4 mm voor roestvast staal.

Zie ook:

Het kleinste gat dat gesneden kan worden moet een diameter hebben die groter is dan de dikte van de plaat.

Veiligheidsvoorschriften voor het bedienen van de lasersnijmachine:

Zie ook:

Zie ook:

Door de bovenstaande trainingsinhoud denk ik dat je een beter begrip hebt van het blad metaal lasersnijdenwaar je zeker iets aan zult hebben.

Als je nog andere vragen hebt over lasersnijden van plaatmetaalLaat dan een bericht achter in het opmerkingenveld.