Heb je je ooit afgevraagd wat plaatmetaal zo veelzijdig maakt in de techniek? Dit artikel verkent de fascinerende wereld van plaatmetaal en duikt in de materiaaleigenschappen, fabricageprocessen en ontwerpoptimalisaties. Aan het eind zul je begrijpen hoe deze elementen samen sterkere, betrouwbaardere metalen onderdelen maken.

Roestvrij staal is een veelzijdig en veelgebruikt plaatmateriaal dat bekend staat om zijn corrosiebestendigheid, sterkte en esthetische aantrekkingskracht. Het wordt ingedeeld in verschillende types op basis van de microstructuur en samenstelling:

Koudgewalst staal wordt geproduceerd door warmgewalst staal verder te bewerken voor een gladdere afwerking en nauwere toleranties. Het is verkrijgbaar in de legeringen 1008 en 1018 en wordt gekenmerkt door zijn hogere sterkte in vergelijking met warmgewalst staal. Koudgewalst staal wordt vaak gebruikt in toepassingen met hoge toleranties, commerciële gebouwen en opslagconstructies. De gladde afwerking en goede lasbaarheid maken het ideaal voor carrosseriedelen van auto's en huishoudelijke apparaten.

Gegalvaniseerd staal is bedekt met een laag zink om het te beschermen tegen roest en corrosie. Deze coating verbetert de duurzaamheid en vervormbaarheid van het materiaal, waardoor het geschikt is voor toepassingen die worden blootgesteld aan vocht en andere corrosieve omgevingen. Veel voorkomende toepassingen zijn auto-onderdelen, aan water blootgestelde goederen, kasapparatuur, emmers, irrigatiepijpen en boten. Gegalvaniseerd staal wordt bijvoorbeeld veel gebruikt bij de bouw van buitenconstructies zoals hekken en dakbedekking vanwege de lange levensduur en weerstand tegen verwering.

Aluminium staat bekend om zijn hoge sterkte-gewichtsverhouding en natuurlijke corrosiebestendigheid. Verschillende soorten aluminium worden gebruikt in plaatwerktoepassingen, elk met specifieke eigenschappen:

Inzicht in de eigenschappen en toepassingen van deze plaatmaterialen is cruciaal voor het selecteren van het juiste materiaal voor specifieke productieprojecten. Dit zorgt ervoor dat de gefabriceerde onderdelen voldoen aan de vereiste normen voor vervormbaarheid, lasbaarheid, corrosiebestendigheid, sterkte, gewicht en kosten. Bovendien kunnen factoren zoals milieu-impact en duurzaamheid een verdere leidraad zijn bij de materiaalselectie in verschillende industrieën.

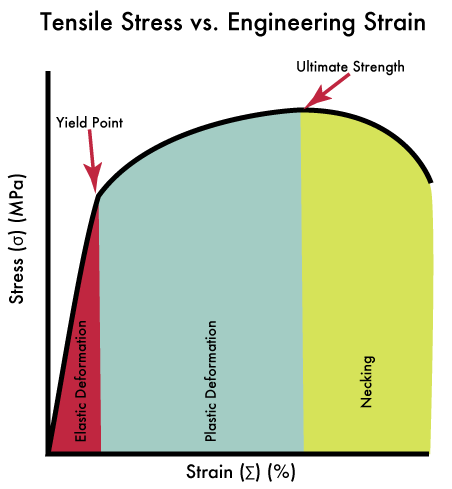

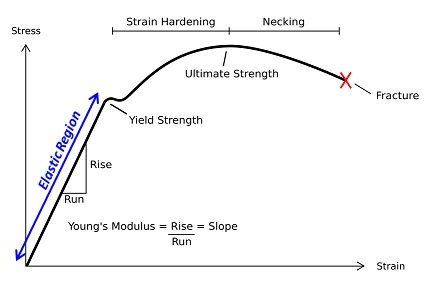

De maximale spanning die een plaat metaalmateriaal ondergaat voordat het breekt, staat bekend als de treksterkte. De meeteenheid is N/mm2 of MPa, en wordt weergegeven door het symbool σb. Treksterkte is een van de indicatoren van de algehele sterkte van een metaal.

De maximale spanning die een doorsnede ondervindt wanneer er een belasting wordt uitgeoefend tussen twee punten van een proefstuk wordt de buigsterkte genoemd. De meeteenheid is N/mm2 of MPa, en wordt weergegeven door het symbool σbb. Buigsterkte is een van de indicatoren van de algemene sterkte van een metaal.

De maximale spanning die een plaatmetaal materiaal onder druk kan verdragen zonder te breken, staat bekend als de druksterkte. De meeteenheid is N/mm2 of MPa, en wordt weergegeven door het symbool σbc.

Opbrengststerkte verwijst naar de spanning van een metaalmonster tijdens het uitrekken wanneer de belasting niet meer toeneemt maar het monster blijft vervormen. De meeteenheid is N/mm2 of MPa, en wordt weergegeven door het symbool σs. De vloeigrens is de drukwaarde bij het vloeipunt.

Voor materialen die geen duidelijke vloeipunt vertonen, wordt de spanningswaarde die een permanente vervorming van 0,2% veroorzaakt vaak beschouwd als de vloeigrens.

Dit verwijst naar de maximale belasting van de oorspronkelijke dwarsdoorsnede van het afschuifgebied voordat het monster afschuift.

De eenheid is: N/mm2 of MPa en symbool is στ.

Het verwijst naar de maximale spanning van het proefstuk onder de voorwaarde dat het proefstuk vervormt nadat de externe kracht verdwijnt en de oorspronkelijke toestand kan herstellen.

De eenheid is: N/mm2 of MPa en symbool is σe.

Het is het percentage van de oorspronkelijke doorsnede dat krimpt na trekbelasting.

Het symbool is ψ en het is een van de plastische indexen van materialen.

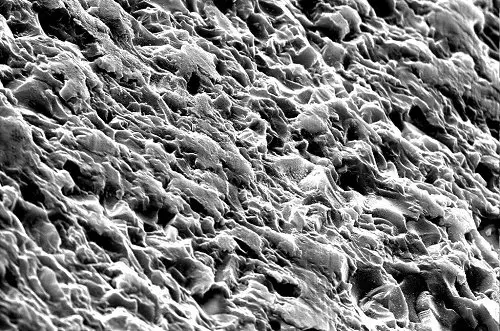

Verwijst naar het percentage van de rek van het monstermateriaal en de oorspronkelijke lengte nadat het monstermateriaal is gebroken.

Rek is ook een van de plastische indicatoren van materialen en het symbool is δ.

Het verwijst naar het vermogen van het materiaal om weerstand te bieden tegen hard in het oppervlak drukken.

Er zijn drie soorten hardheid: Brinell-hardheidRockwell-hardheid en Vickers-hardheid.

Over het algemeen neemt de hardheid van staal toe met de toename van koolstofgehalte in staal.

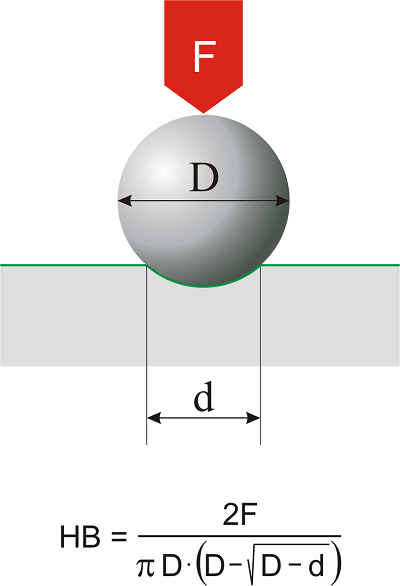

Een manier om hardheid weer te geven en te meten is door middel van de Brinell hardheidstest. Bij deze test wordt een stalen kogel afgekoeld en vervolgens onder een bepaalde druk gedurende een bepaalde tijd in het materiaaloppervlak gedrukt. De verhouding tussen de uitgeoefende drukbelasting en de oppervlakte van de indrukking wordt dan berekend en deze verhouding vertegenwoordigt de Brinell hardheid.

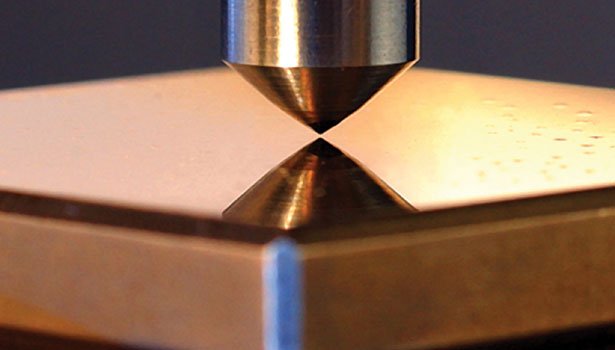

Een andere methode om hardheid weer te geven en te meten is de Rockwell hardheidstest. Bij deze test wordt een diamantkegel of stalen kogel na afschrikken in het materiaaloppervlak gedrukt en vervolgens wordt de hardheid bepaald op basis van de diepte van de indrukking.

De Rockwell hardheid is onderverdeeld in drie categorieën: HRA, HRB en HRC, die gebaseerd zijn op verschillende testobjecten en drukken.

HRA: De hardheidswaarde wordt verkregen door 1470N druk uit te oefenen met een diamantkop met een kegelhoek van 120 graden op de testmonsters. Het is geschikt voor het meten van de oppervlakte dovende laag, carbonerende laag, en harde legering materialen.

HRB: De hardheidswaarde wordt verkregen door 980N druk uit te oefenen met een stalen kogel met een diameter van 1,59 mm. Hij is geschikt voor het meten van zachte metalen zoals non-ferrometalen, gegloeid en genormaliseerd staal.

HRC: De hardheidswaarde wordt verkregen door 588N druk uit te oefenen met behulp van een diamantkegel met een hoek van 120 graden op de testmonsters. Het is geschikt voor het meten van harde metalen zoals gehard staal en gehard staal.

Voor de grafiek van de mechanische eigenschappen van metaal, inclusief afschuifsterkte, treksterkte, vloeigrens, kun je bekijk het hier.

De verschillen tussen SGCC- en SECC-materialen op het gebied van hardheid, taaiheid en lasbaarheid manifesteren zich op de volgende manieren:

Hardheid: SGCC-materiaal is harder dan SECC-materiaal. Dit kan worden toegeschreven aan het reductiegloeiproces tijdens het thermisch verzinken, dat SGCC iets harder maakt.

Vervormbaarheid: SGCC is minder vervormbaar. Door de hogere hardheid is SGCC gevoelig voor breuken of schade tijdens het stansen of dieptrekken. Dieptrekken moet dus vermeden worden bij de toepassing.

Lasbaarheid: SGCC heeft een slechtere lasbaarheid. Dit kan te wijten zijn aan de dikkere zinklaag die gemakkelijk loslaat tijdens het lassen, wat de laskwaliteit beïnvloedt. Hoewel SECC ook een gegalvaniseerde staalplaat is, zijn de vervormbaarheid en verfbaarheid daarentegen superieur aan SGCC, wat indirect zijn voordeel in lasbaarheid kan weerspiegelen.

Om het probleem van vervorming in vlakke plaat onder kracht door ontwerpoptimalisatie te vermijden, kunnen de volgende methoden worden toegepast:

Versterkingsribben toevoegen: Door versterkingsribben toe te voegen aan het plaatmetalen onderdeel kunnen de sterkte en stijfheid van het plaatmetalen onderdeel worden verbeterd. Deze methode is eenvoudig en effectief en is geschikt voor situaties waarin de structurele stabiliteit moet worden verbeterd.

Voeg bochten, flenzen of gezoomde randen toe: Deze procesbewerkingen kunnen extra lagen metaal toevoegen aan de randen van het plaatmetalen onderdeel, waardoor de trek- en druksterkte worden verbeterd. Deze ontwerpmethode helpt om spanning te verspreiden, plaatselijke spanningsconcentratie te verminderen en zo de algehele structurele sterkte te verbeteren.

Voeg reliëfbobbels toe door golfvorming: Door reliëf aan het oppervlak van het plaatmetaal toe te voegen, kan het niet alleen het uiterlijk verfraaien, maar ook het draagvermogen en de weerstand tegen vervorming van het plaatmetaal vergroten. Deze methode is geschikt voor toepassingsscenario's met hoge eisen voor structurele prestaties.

Rationeel constructief ontwerp: Bij het ontwerp van plaatwerkonderdelen moet rekening worden gehouden met de eisen en eigenschappen van de verwerkingstechnologie, terwijl ook rekening moet worden gehouden met batchgrootte, kosten en productie-efficiëntie. Een rationeel structureel ontwerp is een eerste vereiste om ervoor te zorgen dat plaatmetalen onderdelen een hoge sterkte en stijfheid hebben.

Gebruik het ontwerp tijdens de plastische vervormingsfase: Volgens de plasticiteitstheorie zal, wanneer het lokale materiaal van de constructie de fase van plastische vervorming ingaat, de spanning zich herverdelen om de spanningsverdeling gelijkmatiger te maken, waardoor het draagvermogen van de constructie verbetert. Daarom kan het overwegen van geschikte plastische vervorming in het ontwerp de constructie stabieler maken onder kracht en vervorming door overmatige spanningsconcentratie voorkomen.

Bij het ontwerpen van plaatwerkonderdelen hebben de juiste gatgrootte, interne radius en buighoogte en -radius een grote invloed op de prestaties van het plaatwerk. Ten eerste moet de positionering van gaten rekening houden met de invloed van het fabricageproces. Zo kunnen gaten die te dicht bij de rand zitten vervormen of zelfs barsten door uitrekking van het materiaal, wat het belang onderstreept van een goed gatontwerp om fabricageproblemen te voorkomen.

Bovendien is de minimale grootte van het geponste gat gerelateerd aan de vorm van het gat, de mechanische eigenschappen van het materiaal en de dikte van het materiaal. Met deze factoren moet rekening worden gehouden tijdens het ontwerp om ervoor te zorgen dat het ponsproces de pons niet beschadigt of de kwaliteit van het eindproduct in gevaar brengt.

De buighoogte moet minstens tweemaal de plaatdikte plus de buigradius bedragen. Dit ontwerpprincipe zorgt voor een gelijkmatige plastische vervorming van het materiaal tijdens het buigproces, waardoor de nauwkeurigheid en kwaliteit van de plaatwerkonderdelen verbetert.

Als het ontwerp een rechthoekhoogte vereist die minder is dan twee keer de plaatdikte, moeten er maatregelen worden genomen om de buighoogte te vergroten om te voorkomen dat er ondiepe groeven in de buigvervormingszone worden verwerkt voor het buigen, zodat de kwaliteit van de buigvorming gewaarborgd blijft.

Het aantal buigbewerkingen bij de productie van plaatmetalen onderdelen heeft ook een directe invloed op de matrijskosten en de buignauwkeurigheid. Het verminderen van het aantal buigbewerkingen kan de matrijskosten verlagen en de buignauwkeurigheid verbeteren, dus het is cruciaal om het aantal buigbewerkingen tijdens het ontwerp te minimaliseren.

Bovendien moeten de buitenvorm en de binnengaten van de geponste onderdelen scherpe hoeken vermijden, omdat scherpe hoeken de levensduur van de matrijs kunnen beïnvloeden. Dit is een andere belangrijke factor om rekening mee te houden tijdens het ontwerpen van plaatwerkonderdelen.

De juiste gatgrootte, inwendige radius en buighoogte en -radius zijn van vitaal belang om de prestaties van plaatwerk te verbeteren. Door deze parameters redelijk te ontwerpen, kunnen fabricageproblemen effectief worden voorkomen en kunnen de kwaliteit en nauwkeurigheid van de plaatwerkonderdelen worden verbeterd. Tegelijkertijd kan het ook helpen om de kosten te verlagen en de productie-efficiëntie te verbeteren.