Heb je je ooit afgevraagd wat een perfecte las maakt? Bij laserlassen ligt het geheim in het gebruik van beschermgas. In dit artikel wordt uitgelegd hoe verschillende gassen, zoals stikstof, argon en helium, de laskwaliteit beïnvloeden en waarom de keuze van het juiste gas cruciaal is. Bereid je voor op het ontdekken van de essentiële eigenschappen voor het maken van onberispelijke lassen!

Afschermgas speelt een cruciale rol bij het laserlassen: het verbetert de laskwaliteit, beschermt het smeltbad en voorkomt schade aan de laseroptiek. De toepassing kan worden onderverdeeld in drie verschillende types, die elk een specifieke functie hebben in het lasproces:

De selectie en optimalisatie van deze gassen hebben een aanzienlijke invloed op de laskwaliteit, processtabiliteit en algemene efficiëntie in laserlassen bewerkingen. Factoren zoals materiaalsamenstelling, lasnaadontwerp en laserparameters moeten in overweging worden genomen bij het bepalen van de optimale gasconfiguratie voor een specifieke toepassing.

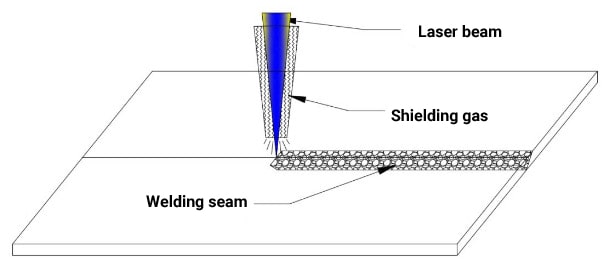

Continu laserlassen is een geavanceerd verbindingsproces dat gebruik maakt van hoogenergetische laserstralen als een geconcentreerde warmtebron om het oppervlak van werkstukken nauwkeurig te smelten, waardoor zeer efficiënte lasverbindingen van hoge kwaliteit ontstaan.

Tijdens hoogvermogen laserlassen verhit de intense laserstraal het materiaal snel tot voorbij het smeltpunt. De extreme temperaturen die worden gegenereerd kunnen echter ook metaalverdamping veroorzaken, wat leidt tot de vorming van een metaaldampplasma in de laszone.

Deze plasmapluim kan de inkomende laserenergie aanzienlijk verzwakken, waardoor het effectieve vermogen dat het werkstukoppervlak bereikt afneemt. Bijgevolg beïnvloedt het de stabiliteit van het smeltbad en kan het de laskwaliteit en -consistentie in gevaar brengen.

Om deze problemen te beperken en processtabiliteit te garanderen, moet tijdens het lassen een zorgvuldig geselecteerd beschermgas met een hoog ionisatiepotentieel worden ingebracht. Meestal worden inerte gassen zoals argon of helium gebruikt. Het beschermgas heeft meerdere kritieke functies:

De juiste toepassing van beschermgas resulteert in een stabieler lasproces, minder defecten en een gelijkmatig, glad lasoppervlak met verbeterde mechanische eigenschappen.

Bij laserlassen heeft het gebruik van beschermgas invloed op de vorming van de las, de kwaliteit, de inbranding en de breedte.

In de meeste situaties zal het blazen van beschermgas een positief effect hebben op de las, maar het kan ook ongunstige gevolgen hebben.

(1) Het juiste beschermgas kan het smeltbad effectief beschermen en oxidatie verminderen of zelfs elimineren.

(2) Het kan ook spatten tijdens het lassen verminderen.

(3) Het lasbad zal gelijkmatig stollen en een uniforme, mooie vorm hebben.

(4) Een goed beschermgas kan ook het afschermingseffect van de metaaldamppluim of het plasma op de laser verminderen, wat leidt tot een betere benutting van de laser.

(5) Daarnaast kan het juiste gebruik van beschermgas het volgende verminderen lasporositeit.

Zolang het juiste type gas, de juiste stroomsnelheid en de juiste blaasmodus worden geselecteerd, kunnen de gewenste resultaten worden bereikt.

Verkeerd gebruik van beschermgas kan echter negatieve gevolgen hebben voor het lassen.

(1) Verkeerd gebruik van beschermgas kan leiden tot degradatie van de las;

(2) Het kiezen van een ongeschikt gastype kan scheuren in de las veroorzaken en kan ook de mechanische eigenschappen van de las verlagen;

(3) De onjuiste keuze van de gasstroomsnelheid kan leiden tot verhoogde oxidatie van de las (of de stroomsnelheid nu te hoog of te laag is), of het metaal van het smeltbad kan ernstig worden verstoord door externe krachten, wat leidt tot instorting of ongelijkmatige vorming van de las;

(4) Het kiezen van een verkeerde methode van gasstroming kan leiden tot een gebrek aan bescherming van de las, of zelfs helemaal geen beschermend effect hebben, of een negatieve invloed hebben op de lasvorming;

(5) De penetratie van de lasnaad wordt beïnvloed door de stroom beschermgas, vooral bij het lassen van dunne platen.

De meest gebruikte beschermgassen voor laserlassen zijn stikstof (N2), argon (Ar) en helium (He). Hun fysische en chemische eigenschappen verschillen, waardoor hun effect op de las ook varieert.

De ionisatie-energie van N2 is matig, met een waarde hoger dan die van Ar en lager dan die van He.

Onder invloed van een laser wordt de ionisatie van N2 is over het algemeen matig, wat de vorming van plasmawolken kan verminderen en het effectieve gebruik van de laser kan verhogen.

Wanneer stikstof echter bij een bepaalde temperatuur reageert met een aluminiumlegering of koolstofstaal, ontstaat nitride, wat kan leiden tot een afname van de taaiheid en brosheid van de las en een negatieve invloed kan hebben op de mechanische eigenschappen van de lasverbinding.

Daarom wordt het niet aanbevolen om stikstof als beschermgas te gebruiken wanneer aluminiumlegering lassen of koolstofstaal.

Aan de andere kant kan stikstof in reactie met roestvast staal de sterkte van de lasverbinding verbeteren en de mechanische eigenschappen van de las positief beïnvloeden.

Daarom kan stikstof worden gebruikt als beschermgas wanneer lassen van roestvrij staal.

De ionisatie-energie van Ar is relatief laag en onder invloed van een laser is de ionisatiegraad relatief hoog, wat een negatieve invloed kan hebben op de beheersing van de plasmawolkvorming en het effectieve gebruik van de laser.

De lage reactiviteit van Ar met gewone metalen en de relatief lage kosten maken het echter een aantrekkelijke optie. Bovendien zorgt de hoge dichtheid ervoor dat het effectief boven het lasbad kan zinken, waardoor een betere beschermende omgeving ontstaat.

Om deze redenen wordt Ar vaak gebruikt als conventioneel beschermgas.

De ionisatie-energie van He is het hoogst en onder invloed van een laser is de ionisatiegraad erg laag, waardoor het effectief is in het beheersen van de vorming van plasmawolken.

Laser kan effectief inwerken op metalen en de lage reactiviteit en lage activiteit van He maken het een goed beschermgas voor lassen.

De hoge kosten van He maken het echter ongeschikt voor wijdverspreid gebruik in massaproducten. Het wordt meestal gebruikt in wetenschappelijk onderzoek of hoogwaardige producten.

Momenteel zijn er twee belangrijke methodes voor het blazen van beschermgas: de ene is het zijdelings blazen van beschermgas, zoals afgebeeld in afbeelding 1; de andere is coaxiaal beschermgas, zoals afgebeeld in afbeelding 2.

Fig. 1 Aszijde beschermgas blazend

Fig. 2 Coaxiaal schermgas

Bij de keuze tussen de twee methoden om beschermgas te blazen moeten veel factoren worden overwogen.

Over het algemeen wordt aanbevolen om de zijwaarts blazende methode van beschermgas te gebruiken.

Allereerst is het belangrijk op te merken dat de term "oxidatie" van de las gewoon een informele benaming is.

Theoretisch verwijst het naar de chemische reactie tussen de schadelijke componenten in de lucht en de las, die leidt tot een afname van laskwaliteit.

De algemene oorzaak hiervan is de reactie tussen het lasmetaal en elementen zoals zuurstof, stikstof en waterstof in de lucht bij hoge temperaturen.

Om te voorkomen dat de las "geoxideerd" wordt, is het noodzakelijk om het contact tussen het lasmetaal en deze schadelijke componenten bij hoge temperaturen te verminderen of te elimineren.

Deze toestand van hoge temperatuur omvat niet alleen het gesmolten smeltbadmetaal, maar ook het hele proces vanaf het moment dat het lasmetaal wordt gesmolten tot het moment dat het stolt en afkoelt tot onder een bepaalde temperatuur.

Bijvoorbeeld, titanium legeringen kunnen snel waterstof absorberen bij temperaturen boven 300 °C, zuurstof bij temperaturen boven 450 °C en stikstof bij temperaturen boven 600 °C.

Daarom is het essentieel om het titanium te beschermen laslegering na het stollen en het stadium onder 300°C, of het zal "geoxideerd" worden.

Hieruit blijkt duidelijk dat het gebruik van beschermgas niet alleen het smeltbad in real-time moet beschermen, maar ook het net gestolde deel van de las.

Daarom wordt meestal beschermgas met zijwaartse blaasbalg gebruikt, zoals getoond in afbeelding 1.

Vergeleken met coaxiale bescherming (Figuur 2) biedt deze methode een bredere bescherming, vooral voor het gebied waar de las net gestold is.

In praktische toepassingen kunnen niet alle producten gebruik maken van de zij-asbeschermingsmethode.

Voor sommige specifieke producten kan alleen coaxiaal schermgas worden gebruikt en de specifieke keuze zal afhangen van de productstructuur en de vorm van de verbinding.

Zoals afgebeeld in Figuur 3 heeft het product een lineaire lasvorm, waarbij de lasvorm een stootvoeg, overlapvoeg, binnenhoekvoeg of overlap is. lasverbinding.

Voor dit product is het gunstiger om de in figuur 1 getoonde methode met zijwaarts inblazende schermgassen te gebruiken.

Fig. 3 Rechte las

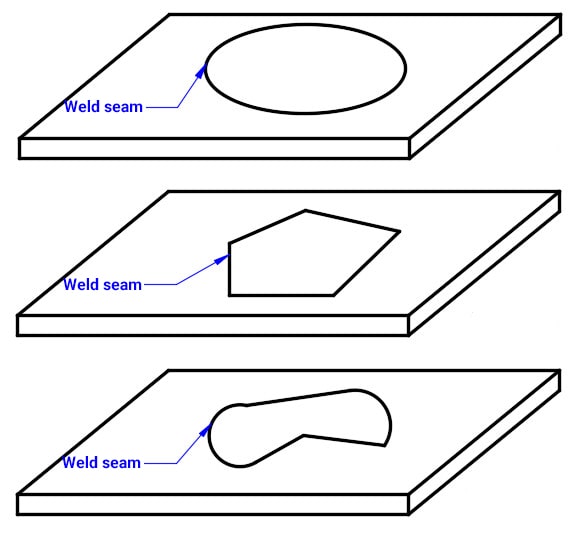

Zoals afgebeeld in figuur 4, heeft het product een lasvorm die een vlakke cirkelvorm, een vlakke multilaterale vorm, een vlakke lineaire vorm met meerdere segmenten of andere gesloten vormen is, en de verbindingsvormen kunnen stootvoegen, overlapvoegen, enz. zijn.

Daarom is het product beter geschikt voor de coaxiale beschermgasmethode die in figuur 2 wordt getoond.

Fig. 4 Vlakke gesloten grafieklas

De keuze van het beschermgas heeft een directe invloed op de kwaliteit, efficiëntie en kosten van de lasproductie.

Door de diversiteit aan lasmaterialen is de selectie van lasgas is in de praktijk complexer.

Om het meest geschikte schermgas te kiezen, is het belangrijk om rekening te houden met de lasmateriaallasmethode, laspositie en gewenste lasresultaat.

De enige manier om te bepalen wat de beste optie is, is het uitvoeren van een lastest.

Naast het kiezen van het juiste beschermgas op basis van het lasmateriaal, is het ook noodzakelijk om de invloed van de blaashoek, richting en stroomsnelheid van het beschermgas op de lasmorfologie te onderzoeken.

Er zijn onderzoeken uitgevoerd om de invloed van verschillende inblaashoeken van het beschermgas op de las te begrijpen, onder dezelfde lasomstandigheden.

De experimentele resultaten laten zien dat, onder dezelfde controle van andere variabelen, de trend van de invloed van de lasmorfologie hetzelfde blijft onder verschillende stroomsnelheden.

Naarmate de stroomsnelheid toeneemt, wordt het effect op de lasindringing echter duidelijker, terwijl het effect op het lasoppervlak en de lasbreedte afneemt.

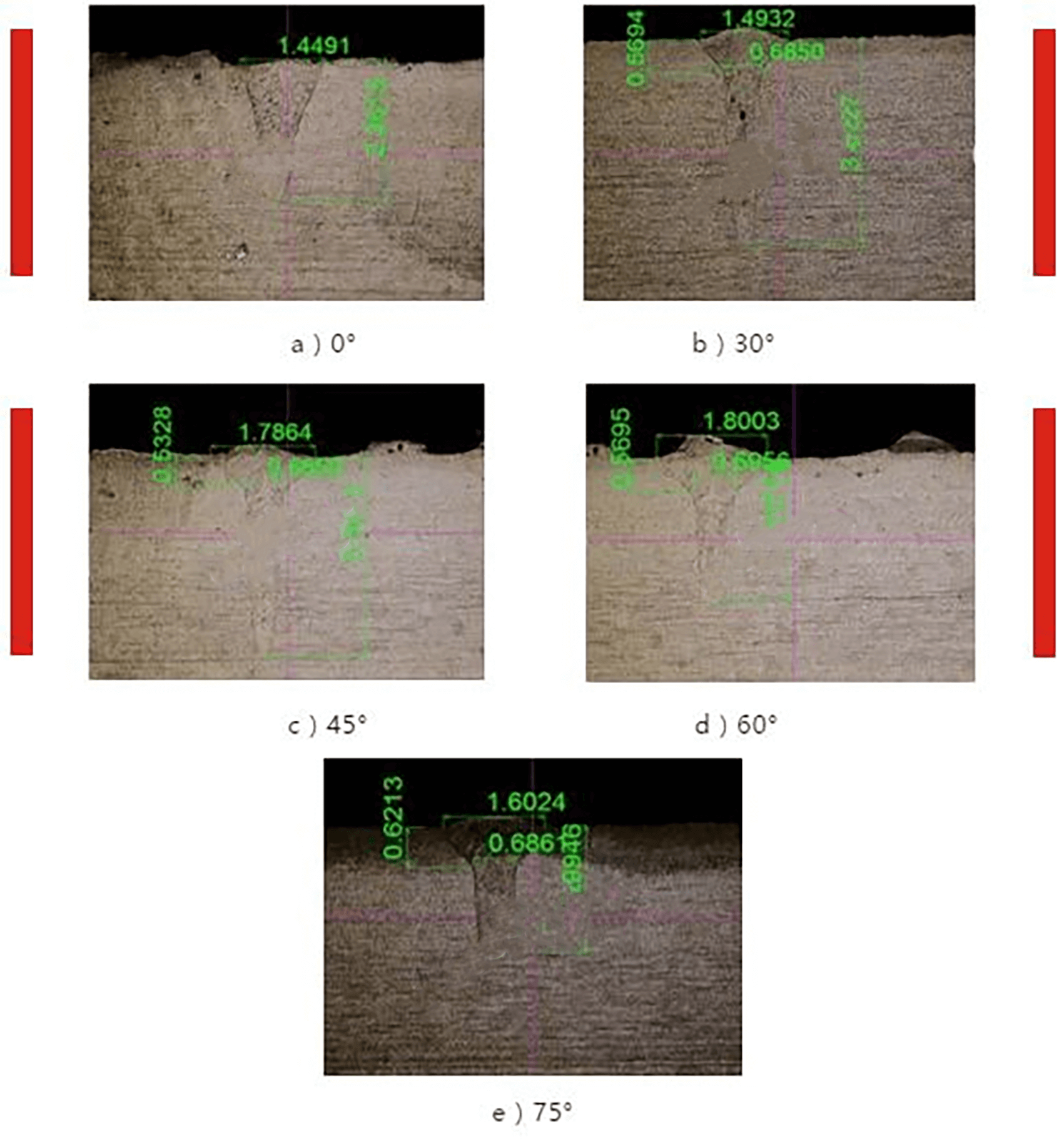

Om specifiek het effect van de blaashoek te bestuderen, werd het debiet gehandhaafd op 5 L/min, terwijl andere variabelen werden gecontroleerd en alleen de blaashoek werd veranderd.

De resultaten van de test worden getoond in Figuur 5, met een metallografisch diagram van de morfologie van de dwarsdoorsnede van de las in Figuur 6.

Fig. 5 Effect van verschillende blaasmethoden op lasindringing en -breedte

Fig. 6 Lasmorfologie bij verschillende uitblaashoeken

Volgens de experimentele gegevens neemt de laspenetratie aanvankelijk toe en vervolgens af naarmate de uitblaashoek toeneemt.

Bij 0° of boven 45° neemt de penetratie aanzienlijk af. De maximale penetratie wordt bereikt bij een uitblaashoek van 30°.

De breedte van de las wordt bepaald door de vermindering in laserintensiteit veroorzaakt door plasma en het effect van de gasstroom op het smeltbad.

Bij een uitblaashoek van 0° is de smeltbreedte het kleinst. Naarmate de uitblaashoek toeneemt, neemt de breedte van de smelt toe, maar er is weinig verandering in de breedte van de las wanneer de hoek groter is dan 45°.

Resultaatanalyse

De invloed van beschermgas op de lasmorfologie wordt voornamelijk geregeld door de grootte van het plasma aan te passen, die de vermogensdichtheid van de laser bepaalt die het oppervlak van het werkstuk bereikt.

Op basis van het metallografisch diagram van de lasdoorsnede kan worden gezien dat de lasmorfologie neigt naar thermische geleidingslassen bij 0° of 75°, terwijl diep penetratielassen is duidelijk bij 30° en 45°.

Tot slot, onder dezelfde lasproces parameters wordt aanbevolen om een uitblaashoek van 30° te gebruiken voor meer penetratie, 45° voor een bredere oppervlaktebreedte en 0° of 75° voor een grotere smeltbreedte aan de onderkant.