Hoe kan een proces dat wordt gebruikt in de vliegtuigbouw ervoor zorgen dat metalen onderdelen langer meegaan? Shot peening, een techniek waarbij metalen oppervlakken worden gebombardeerd met kleine bolvormige media, kan de weerstand tegen vermoeiing en de vormprecisie aanzienlijk verbeteren. In dit artikel worden vijf geavanceerde shot peening-methoden besproken, waaronder voorgespannen en digitale technieken, waarbij de voordelen en toepassingen in de moderne machinebouw worden belicht. Al lezend krijgt u inzicht in hoe deze innovatieve processen een revolutie teweegbrengen in de metaalbewerking en de levensduur van kritieke onderdelen verlengen.

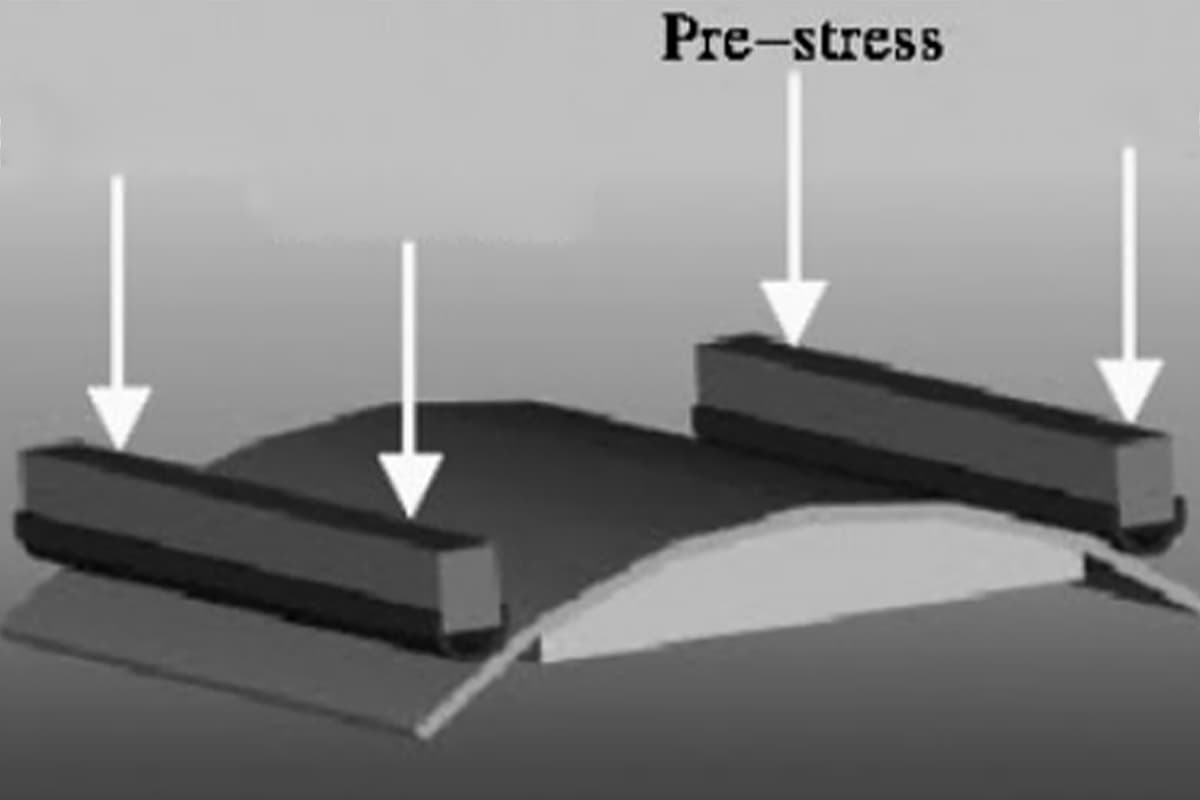

Shot peening is een vervormingstechniek waarbij een shotstroom met hoge snelheid op het oppervlak van een metalen plaat inslaat. Dit veroorzaakt plastische vervorming in het ingeslagen oppervlak en het onderliggende metalen materiaal, waardoor de plaat geleidelijk naar het gepunteerde oppervlak toe buigt en de gewenste vorm krijgt.

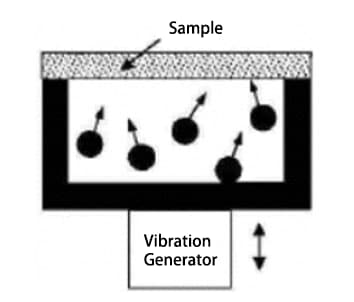

Shot Peening diagram:

De belangrijkste voordelen van afschot peening zijn:

(1) Het proces vereist eenvoudige apparatuur zonder dat er een spuitgietmatrijs nodig is, waardoor de productiekosten van de onderdelen laag blijven en de grootte van de onderdelen goed kan worden aangepast.

(2) Omdat shot peening restdrukspanning vormt op zowel het boven- als onderoppervlak van het onderdeel in de dikterichting, kan het de weerstand tegen vermoeiing van het onderdeel tijdens het vervormingsproces verbeteren.

(3) Het kan delen vormen met enkele of complexe dubbele krommingen.

In de afgelopen jaren, met de toenemende eisen voor de algehele aerodynamische prestaties van moderne geavanceerde vliegtuigen en de snelle ontwikkeling van computertechnologie, is onderzoek naar en ontwikkeling van shot peening-technologie sterk bevorderd.

Dit heeft geleid tot de opkomst van pre-stressed shot peening technologie, digitale shot peening technologie en nieuwe shot peening versterkingstechnologie, waardoor de verwerkingscapaciteit en het toepassingsgebied van shot peening technologie enorm is uitgebreid.

Meestal zijn de onderdelen volledig vrij voordat ze worden geponst. De vervorming die wordt veroorzaakt door shotpeening is gerelateerd aan de shotpeeningsterkte, de shotdekking en de dikte van het onderdeel.

Factoren die de shotpeening-sterkte beïnvloeden zijn vooral parameters die te maken hebben met het shot, zoals het shotmateriaal, de warmtebehandeling en de diameter, maar ook parameters die te maken hebben met de shotpeening-apparatuur, zoals de shot snelheid en de spuithoek.

Factoren die van invloed zijn op de shotpeendekking zijn voornamelijk de shotpeentijd en de materiaaleigenschappen van het onderdeel dat wordt gegoten.

Daarom is voor een bepaalde shot peening apparatuur en shot, bij gebruik van de maximale dekking shot peening om specifieke materialen en dikte onderdelen te vormen, de verkregen vervorming zeker. Deze vervorming weerspiegelt de grenswaarde voor shotpeening onder de betreffende omstandigheden.

De superkritische vleugel is een belangrijk kenmerk van moderne geavanceerde vliegtuigen.

Als een van de belangrijke onderdelen die de vleugelvorm vormen, heeft het integrale wandpaneel complexe zadel- en torsievormen aan de buitenkant en integrale versterkingsuitstulpingen, mondlijsten, gaten en verzakkingen aan de binnenkant.

De toepassing van de integrale ribstructuur neemt ook toe.

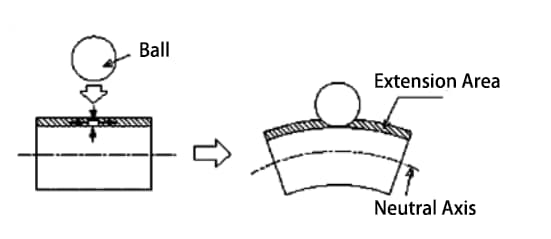

Voor deze onderdelen is het vanwege de kleine vervormingslimiet van vrij shotpeening moeilijk om te voldoen aan de vervorming die nodig is voor de vorm van het onderdeel. Daarom is de technologie van voorgespannen shotpeening ontstaan.

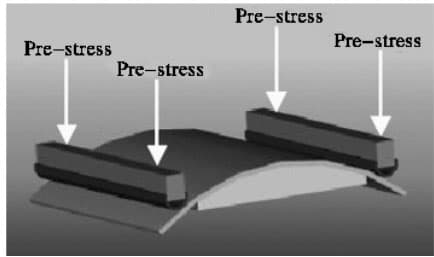

Principeschema van voorgespannen shotpeening:

Voordat de onderdelen worden gegoten, wordt er een vooraf bepaalde belasting op de onderdelen uitgeoefend met behulp van specifieke mallen en klemmen, waardoor de onderdelen een initiële elastische vervorming ondergaan. Vervolgens wordt het gespannen oppervlak gepunt. Onder dezelfde intensiteit en bedekkingscondities is de vervormingslimiet van voorgespannen shotpeening 2-3 keer hoger dan bij vrij shotpeening.

Tegelijkertijd kan met pre-stress shot peening de extra buigvervorming langs de shot peening-richting effectief onder controle worden gehouden.

Momenteel wordt voorgespannen shotpeentechnologie toegepast bij de productie van integrale vleugelpanelen voor superkritische vliegtuigen.

De Canadese R Company gebruikt voorgespannen shotpeentechnologie om de negatieve impact op de vermoeiingslevensduur te vermijden die het mechanisch buigen van dergelijke onderdelen met zich meebrengt bij de productie van integrale vleugelpanelen voor het Israëlische vliegtuig 5B8BZU.

Om voorspanning toe te passen op onderdelen is het natuurlijk nodig om specifieke voorspaninrichtingen te ontwerpen en te produceren. Deze opspanmiddelen moeten eenvoudig, licht en gemakkelijk te bedienen zijn en moeten passen bij de gebruikte shotpeenapparatuur.

De ontwikkelingstrend van de shotpeentechnologie met voorspanning zal daarom bestaan uit verder onderzoek naar eenvoudige en haalbare methoden voor voorspanning en het gebruik van eindige-elementenanalyse om de grootte van de voorspanning nauwkeurig te bepalen, zodat de onderdelen volledig binnen het elastische vervormingsbereik onder voorspanning blijven.

Digitaal kogelstralen vormingstechnologie gebruikt digitale technologie om de geometrische informatie van onderdelen digitaal te analyseren, de parameters van het shot peening omvormproces te selecteren en te optimaliseren, het shot peening omvormproces te simuleren en te controleren, de vorm van gevormde onderdelen digitaal te inspecteren en de bestanden en programma's van het shot peening omvormproces digitaal te beheren.

Deze geavanceerde vervormingstechnologie heeft als doel om onderdelen en hun shot peening vervormingsproces te beschrijven in de vorm van digitale grootheden en om de gegevens die in elk stadium worden gegenereerd te verenigen.

Op het gebied van digitale shotpeening-vormingstechnologie is een succesvol toepassingsvoorbeeld de geautomatiseerde shotpeening-vormingstechnologie van het Duitse P/ Company.

Bovendien heeft de numerieke simulatietechnologie van het shot peening vormproces, als essentieel onderdeel van digitale technologie, ook een aanzienlijke ontwikkeling doorgemaakt.

De implementatie van geautomatiseerde shotpeening vormingstechnologie is verdeeld in drie fasen: conceptueel ontwerp en analysefase, pre-productie ontwikkelingsfase en productiefase.

Tijdens de conceptuele ontwerp- en analysefase wordt het 2+O numerieke model van de onderdelen hoofdzakelijk geanalyseerd en geëvalueerd op de vervormbaarheid door shotpeening en worden het initiële shotpeening omvormprocesplan en de omvormprocesparameters geformuleerd, rekening houdend met de uitrusting en de personeelssituatie van de gebruiker.

In de preproductiefase wordt het proces geoptimaliseerd door middel van vormproeven met shotpeening op teststukken, het genereren van relevante procescontrolebestanden en -programma's en de nodige upgrades en aanpassingen aan de apparatuur van de gebruiker. In dit stadium kunnen ook wijzigingen en verbeteringen aan het onderdeelontwerp worden aangebracht.

In de productiefase kan het omvormen met shotpeening worden geautomatiseerd door gebruik te maken van de vooraf opgestelde besturingsprogramma's voor de onderdelen, terwijl er ook technische training wordt gegeven aan het relevante personeel.

Nadat in dit stadium een geautomatiseerd systeem voor shot peening vormingstechnologie is opgezet op de locatie van de gebruiker, is voor de ontwikkeling van nieuwe producten in de toekomst alleen offline programmering nodig, waarna de relevante gegevens en programma's kunnen worden overgebracht naar de apparatuur van de gebruiker voor testen en productie.

Geautomatiseerde shotpeentechnologie omvat voornamelijk hardware- en softwareaspecten. Het hardware-aspect vereist een numeriek bestuurd shot peening-apparaat met meerdere coördinaten en programmeerbare besturing.

Het softwareaspect vereist shot peening procesdatabase technologie, simulatie-analysetechnologie, digitale meettechnologie, virtuele visualisatietechnologie en een schat aan praktische ervaring om snel een redelijke en correcte procesroute te formuleren.

De voordelen van geautomatiseerde shotpeeningvormingstechnologie zijn overduidelijk. Gebruikers hoeven niet te programmeren of te testen; de operator hoeft alleen maar op de startknop te drukken en de apparatuur voert automatisch de andere taken uit die vooraf zijn ingesteld in het onderdelenprogramma.

De laatste jaren zijn er enkele nieuwe shot peening methodes ontstaan die verschillen van de traditionele shot peening technieken. Zo hebben de ontwikkeling en toepassing van dubbelzijdig shot peening, laser shot peening, ultrasoon shot peening en hogedruk water shot peening veel aandacht en aandacht gekregen.

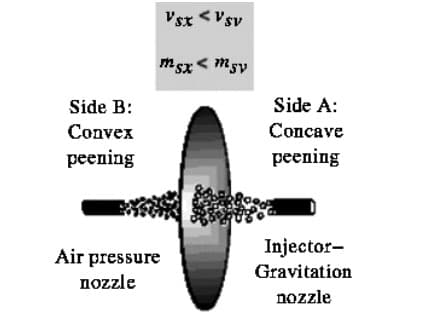

De dubbelzijdige shot peening techniek werd voor het eerst voorgesteld in 2002 door R.KOPP van de Technische Universiteit van Aken in Duitsland. Het basisprincipe bestaat uit het gebruik van projectielen van verschillende grootte om gelijktijdig het boven- en onderoppervlak van een onderdeel te stralen met verschillende snelheden, waardoor de shot peening mogelijkheden en de efficiëntie worden verbeterd.

Zoals weergegeven in de onderstaande figuur:

Met deze methode kan een krommingsstraal van wel 1000 mm worden bereikt. De dubbelzijdige shot peening vormingstechnologie stelt hoge eisen aan shot peening apparatuur. Het moet niet alleen de mogelijkheid hebben om gelijktijdig schoten van verschillende afmetingen te spuiten, maar het vereist ook een sterke afstemming en controle van de snelheid en de stroom van schoten van twee afmetingen om de verwachte resultaten te behalen.

De laser shot peening vervormingstechnologie werd voor het eerst voorgesteld rond 1965. Het basisprincipe is het gebruik van hoogfrequente, krachtige laserstralen met korte pulsen om in te slaan op het oppervlak van het werkstuk dat bedekt is met een semi-transparant ablatiemateriaal dat in laminair water is geplaatst.

De laserpuls gaat door het laminaire water en wordt geabsorbeerd door de ablatielaag, waardoor een plasmawolk op het laminaire water ontstaat. Binnen 10ns~100ns zet het plasma snel uit op het oppervlak van het werkstuk, genereert een druk van 1Gp~10Gp en vormt een vlakke schokgolf, waardoor plastische vervorming ontstaat op het oppervlak van het werkstuk.

Vergeleken met traditionele shotpeening genereert laser shotpeening grotere restspanning waarden en het verspreidingsgebied van restspanning is 3~5 keer dieper dan dat van traditioneel shot peening.

Daarom wordt laser shot peening gebruikt voor oppervlakteversterking van metalen onderdelen. Laser schokversteviging kan de weerstand tegen vermoeidheid en spanningscorrosie van onderdelen sterk verbeteren. Wanneer het gebruikt wordt voor het vormen van dunwandige onderdelen, kan het een grotere vervormingscapaciteit bereiken dan traditioneel shot peening.

Ultrasoon shot peening maakt voornamelijk gebruik van ultrasone golven om mechanische trillingen in de shots op te wekken, waardoor de shots worden aangedreven om shot peening uit te voeren op het werkstuk.

Het basisprincipe is als volgt:

Ultrasoon shot peening gebruikt niet alleen stalen shots als het peenmedium, maar ook sproeinaalden met verschillende kromtestralen aan hun uiteinden.

Het voordeel van ultrasoon shot peening is dat het een diepere restspanningslaag kan bereiken dan traditioneel shot peening, en de waarde van de restspanning is ook groter, terwijl de oppervlakteruwheid is beter dan die van traditioneel shotpeenen.

SONATS, een Frans bedrijf, begon in 1996 onderzoek te doen naar deze technologie en heeft nu een reeks ultrasone shotpeentechnologieën en bijbehorende ultrasone shotpeenapparatuur ontwikkeld, die op grote schaal worden gebruikt in de ruimtevaart, scheepsbouw en auto-industrie.

Shot peening vormen heeft ook duidelijke beperkingen, zoals de trend van sferische vervorming, beperkte vervorming, strenge beperkingsvoorwaarden en talrijke beïnvloedende factoren.

De uitstekende eigenschappen van shot peening vervormen zorgen er echter voor dat mensen constant op zoek zijn naar nieuwe manieren en methoden om de beperkingen te doorbreken, om continu het inherente potentieel van shot peening vervormtechnologie te verkennen en om continu te voldoen aan de vervormings- en speciale prestatievereisten van componenten die steeds veeleisender worden, vertegenwoordigd door grote en middelgrote vliegtuigen met complexe metalen vleugelintegrale panelen.