Wat maakt speciaal smelten zo cruciaal in de moderne industrie? Dit proces is essentieel voor de productie van staal en legeringen van hoge kwaliteit die worden gebruikt op veeleisende gebieden zoals lucht- en ruimtevaart en elektronica. Conventionele methoden voldoen niet aan de strenge eisen van deze toepassingen, waardoor geavanceerde technieken zoals inductiesmelten, elektroslakmetallurgie en vacuümboogomsmelten nodig zijn. In dit artikel leer je meer over de verschillende speciale smeltmethoden en hun unieke voordelen, zodat je hun cruciale rol in de productie van superieure metaalproducten beter begrijpt.

Speciaal smelten is een speciale en effectieve methode om speciaal staal, hoge-temperatuurlegeringen, precisielegeringen en hooggelegeerde staalsoorten te produceren.

Metalen materialen vertegenwoordigd door staal zijn op grote schaal gebruikt in de nationale economie, de nationale defensie de bouw, wetenschappelijke en technologische gebieden, enz.

De snelle vooruitgang in de hedendaagse elektronische technologie, ruimtevaarttechnologie, navigatie- en energietechnologie en andere gebieden heeft steeds hogere eisen gesteld aan de kwaliteit en variëteit van staal en legeringen.

Het is bijvoorbeeld vereist dat staal of legeringen betrouwbaar kunnen werken onder omstandigheden van hoge temperatuur, hoge druk, hoge snelheid, dynamische belasting, hoge straling en zeer corrosief medium.

Conventionele smeltmethoden zoals convertor, open haard en vlamboogoven zijn echter moeilijk om aan de werkelijke eisen te voldoen en kunnen geen producten van zo'n hoge kwaliteit leveren, waarvoor speciale smeltmethoden moeten worden gebruikt.

Veelgebruikte speciale smeltmethoden zijn inductiesmelten, elektroslakmetallurgie, plasmaboog smelten, vacuüm boog hersmelten en elektronenstraal smeltproces.

(1) Inductiesmelten

Inductiesmelten is een methode om metalen te verhitten en te smelten volgens het principe van elektromagnetische inductie.

Volgens de frequentie kan het worden onderverdeeld in hoogfrequent-, middenfrequent- en hoogfrequent-ovens; volgens de atmosfeer en structuur kan het worden onderverdeeld in vacuüminductieovens en plasma-inductieovens en andere ovens voor verschillende doeleinden.

Hoogfrequent ovens worden voornamelijk gebruikt voor laboratoriumonderzoek, terwijl middenfrequent ovens voornamelijk worden gebruikt voor de productie van staal en legeringen van hoge kwaliteit, met de voordelen van een hoge smeltsnelheid, hoge productie-efficiëntie, sterk aanpassingsvermogen, flexibel gebruik, goed elektromagnetisch roereffect en gemakkelijke opstartbediening.

Momenteel is smelten in een inductieoven een belangrijke methode geworden voor het produceren van speciale legeringen zoals speciaal staal, precisielegeringen, legeringen voor elektrische verwarming, legeringen voor hoge temperaturen en corrosiebestendige legeringen.

(2) Elektroslakmetallurgie

Elektroslakmetallurgie is een speciale smeltmethode waarbij de warmte die wordt opgewekt door de slakweerstand die wordt veroorzaakt door de stroom die door de vloeibare slak gaat, wordt gebruikt om het metaal te verwarmen en te verfijnen.

De kern is het hersmelten met elektroslak (ESR), dat tot doel heeft staal en legeringen verder te zuiveren en de kristalstructuur van ingots te verbeteren op basis van een eerste raffinage, waardoor metaalproducten van hoge kwaliteit worden verkregen.

Omsmelten met elektroslak is geschikt voor de productie van middelgrote en grote smeedstukken. Het product na het hersmelten heeft een laag fosfor- en zwavelgehalte, een laag niet-metalen insluitingen, dichte structuur van de omgesmolten staaf en gieten zonder krimp, waardoor de kwaliteit van het product sterk verbetert, evenals de mechanische eigenschappen, verwerkingsprestaties en bruikbaarheid.

(3) Vacuümboogsmelten

Vacuümboogsmelten kan een smelttoestand met een laag zuurstofpotentiaal en een hoge temperatuur creëren, zodat het al in de vorige eeuw werd gebruikt voor het smelten van vuurvaste of oxideerbare metalen zoals platina, tantaal en wolfraam.

Met de ontwikkeling van de mechanische industrie is de vacuüm-elektrode-omsmeltmethode met succes toegepast op de productie van titanium en zijn legeringen, precisielegeringen, hoge-temperatuurlegeringen en vuurvaste metalen.

Deze smeltmethode ontwikkelde zich snel in de jaren 1940 en 1950, met steeds grotere capaciteiten. Tot op de dag van vandaag is het smelten met vacuümboog bij het smelten van speciale metalen nog steeds een van de belangrijkste methoden voor hersmelten en raffineren.

(4) Smelten met elektronenstralen

Electron-beam remelting (EBM) is een smeltmethode die gebruik maakt van een elektronenkanon dat elektronenbundels met hoge snelheid uitzendt als warmtebron om metalen te smelten onder omstandigheden van hoog vacuüm.

Het begon met het smelten van vuurvaste metalen (tantaal, niobium, hafnium, wolfraam, molybdeen, enz.) en is nu uitgebreid naar de productie van halfgeleidermaterialen, hoogwaardige magnetische legeringen en sommige speciale staalsoorten zoals draagstaalcorrosiebestendig roestvrij staal en puur ijzer met ultralaag koolstofgehalte.

Daarnaast kunnen elektronenstraalovens ook worden gebruikt voor het smelten van bepaalde hittebestendige legeringen, met name wolfraam- en molybdeenhoudende legeringen met niobium of tantaal als hoofdbestanddeel.

(5) Plasmaboog smelten

Plasmasmelten is een nieuwe smeltmethode waarbij een plasmaboog als warmtebron wordt gebruikt om metalen te smelten, te verfijnen en opnieuw te smelten.

De potentiële voordelen van het gebruik van een plasmaboog als metallurgische warmtebron zijn: geconcentreerde energie, hoge temperatuur (5000-300.000 K), snelle ionenstroom (100-500 m/s), snelle verwarming en snelle reactie, enz. Het gas bevindt zich in een geïoniseerde toestand en de reactieactiviteit is sterk.

Het gas kan worden geselecteerd op basis van de behoeften, zoals het gebruik van reducerende gassen (waterstof, koolmonoxide, alkanen en alkenen, enz.) om de lading direct te reduceren of te verfijnen, en het kan ook desoxideren om de ingots vrij te maken van resterende desoxidatieproducten.

Onder invloed van een plasmaboog op hoge temperatuur vervliegen onzuiverheden zoals S, P, Pb, Bi, Sn en As gemakkelijk. Het kan smelten metalen materialen en smelten ook niet-metalen materialen.

Speciaal smelten is een speciale en effectieve methode voor het produceren van geavanceerde legeringen zoals speciaal staal, hoge-temperatuurlegering, precisielegering, hooggelegeerd staal, vuurvaste metalen en legeringen, titanium en titaanlegeringen, elektrische verwarmingslegeringen, enz.

(1) Precisielegering, een soort metaal en legering met speciale fysische eigenschappen, wordt voornamelijk gebruikt voor de productie van belangrijke materialen zoals precisie-instrumenten, besturingen, telemetrie, elektrische apparaten, accessoires en elektronische apparaten in de lucht- en ruimtevaart en sensoren en transducers in wapensystemen, op basis van de fysische eigenschappen in plaats van structurele componenten.

In China wordt de letter "J" voor een nummer gebruikt om de legeringscategorie aan te geven. Zo staat "1J" voor een zachte magnetische legering, "2J" voor een permanente magnetische legering, "3J" voor een elastische legering, "4J" voor een thermische expansielegering, "5J" voor een thermische bimetaal en "6J" voor een weerstandslegering.

(2) Hoge-temperatuur legering (hoge temperatuurbestendige legering of hittebestendige superlegering) is een belangrijke metaalmateriaal voor gasturbines in de luchtvaart, gasturbines in schepen en raketmotoren. Het heeft een hogere weerstand tegen kruipvervorming en kruipbreuk, evenals weerstand tegen corrosie en thermische schokken.

(1) Componentcontrole:

Naast het controleren van C, Mn, Si, P, S, die meestal worden gecontroleerd bij staalproductie, omvat componentcontrole ook het controleren van legeringselementen zoals Cr, Ni, Mo, W, Nb, V, Al, Ti, en sporenelementen B, Ce, La, Zr, Mg, Ca, Hf, Y, Sm. Of de samenstelling optimaal gecontroleerd kan worden, hangt grotendeels af van het smeltproces.

(2) Zuiverheid:

De zuiverheid van staal en legeringen verwijst naar de hoeveelheid schadelijke onzuiverheden en het gasgehalte, en omvat voornamelijk de volgende aspecten.

1. Niet-metaalhoudende onzuiverheden

Niet-metaalverontreinigingen zijn meestal S, P, Ce, Br, I, enz. Verschillende staalsoorten hebben verschillende vereisten voor het S- en P-gehalte.

Bijvoorbeeld, voor gewoon staal, w(S)≤0.055%, w(P)≤0.045%; voor hoogwaardig staal, w(S)≤0.045%, w(P)≤0.040%; voor gelegeerd staalzijn zowel S als P kleiner dan 0,04%; voor geavanceerd staal van hoge kwaliteit, w(S)≤0,030%, w(P)≤0,035%; terwijl voor sommige legeringen bij hoge temperatuur, w(S)≤0,030%.

Voor Ce, Br, I, enz. bepalen sommige technische normen dat ze lager moeten zijn dan 0,0025%.

2. Gas

Over het algemeen geldt dat hoe lager het gehalte aan zuurstof, waterstof en stikstof in staal en legeringen, hoe beter hun prestaties.

3. Niet-metalen insluitsels

De invloed van niet-metalen insluitingen op de prestaties van staal en legeringen is niet alleen gerelateerd aan hun hoeveelheid, maar ook aan hun type, grootte, morfologie en distributie.

Daarom zijn de inhoud en de distributiestatus van niet-metalen insluitingen een van de belangrijke indicatoren voor het evalueren van de kwaliteit van staal en legeringen en conventionele inspectie maakt gebruik van de standaard methode voor het vergelijken van kwaliteiten.

4. Metalen onzuiverheden

Met metaalonzuiverheden worden voornamelijk Pb, Sn, As, Sb, Bi en andere sporenelementonzuiverheden in staal en legeringen bedoeld. Het gehalte aan metaalverontreinigingen heeft een aanzienlijke invloed op de prestaties van staal en legeringen.

5. Gietstructuur

De gegoten structuur van stalen en gelegeerde ingots heeft een belangrijke invloed op de plasticiteit van ingots bij warm werken en de mechanische eigenschappen van staal.

De gegoten structuur van goede metallurgische producten moet aan de volgende voorwaarden voldoen: de specificaties voldoen aan de eisen; de oppervlaktekwaliteit is goed; de krimp is klein; de ingot is dicht; de samenstelling en de organisatiestructuur zijn uniform, de segregatiegraad is klein; de kristalstructuur is goed.

(1) Componentcontrole beïnvloedt de prestaties van staal en legeringen.

Verschillende smeltmethoden hebben verschillende niveaus van componentcontrole, waarbij vacuümovens beter zijn in het controleren van gemakkelijk oxideerbare elementen en elektroslakomsmelting minder verlies van vluchtige elementen heeft.

(2) Zuiverheid beïnvloedt de prestaties van staal en legeringen.

Vacuümsmelten heeft een laag gehalte aan schadelijke metaalonzuiverheden en zuurstof, en hersmelten met elektroslak heeft een goed ontzwavelingsvermogen en verwijdert oxide insluitingen.

(3) Het beheersen van de microstructuur beïnvloedt de prestaties van staal en legeringen.

Elektroslak hersmelting ingots hebben een zuilvormige kristalas ontwikkeling en lage porositeit segregatie.

2.1.1 Werkingsprincipe van inductieoven

Alle soorten inductieovens, ongeacht of ze kern- of kernloos zijn en of ze werken op lage frequentie, middenfrequentie of hoge frequentie, hun basiscircuit bestaat uit een variabele voeding, condensatoren, een inductiespoel en metaalovenmaterialen in de smeltkroes (Figuur 2-1).

(1) Principe van inductieverwarming

Het principe van inductieverwarming is gebaseerd op de volgende twee basiswetten van elektriciteit: ten eerste, de wet van Faraday van elektromagnetische inductie.

E=B-L-v-sin∠(v-B) (2-1)

waarbij L de lengte van de draad in het magnetische veld is;

(v-B) is de hoek tussen de richting van de magnetische inductiesterkte en de snelheidsrichting.

De andere fundamentele wet is de wet van Joule-Lenz. Deze wet is ook bekend als het principe van elektrisch thermisch effect. De wet van Joule-Lenz kan worden uitgedrukt in de vorm van vergelijking (2-3):

Q = I 2 R t (2-2)

waarbij Q de Joule-Lenz-warmte is, in J; I de stroomsterkte, in A;

R is de weerstand van de geleider, in Ω; t is de tijd dat de geleider onder spanning staat, in s.

Wanneer een wisselstroom met een frequentie van f door de inductiespoel van een kernloze inductieoven stroomt, wordt er een wisselend magnetisch veld opgewekt in de ruimte rondom de inductiespoel en de omgeving.

De polariteit, magnetische inductiesterkte en frequentie van het wisselend magnetisch veld veranderen met de wisselstroom die dit wisselend magnetisch veld opwekt. Als de smeltkroes bekleed is met de inductiespoel en gevuld is met metaalovenmaterialen, zal een deel van de magnetische veldlijnen van het wisselend magnetisch veld door de metaalovenmaterialen gaan.

De afwisseling van de magnetische veldlijnen komt overeen met de relatieve beweging van de snijdende magnetische veldlijnen tussen de metaalovenmaterialen en de magnetische veldlijnen.

Daarom zal er een geïnduceerde elektromotorische kracht (E) worden opgewekt in de metaalovenmaterialen en de grootte daarvan kan worden bepaald met de volgende vergelijking:

E = 4,44 Ф- f - n (2-3)

waarbij Ф de magnetische flux van het wisselend magnetisch veld in de inductiespoel is, in Wb;

f is de frequentie van de wisselstroom, in Hz;

n is het aantal windingen van de lus die gevormd wordt door de ovenmaterialen, meestal n=1;

Uit de bovenstaande vergelijking kan worden afgeleid dat om een grotere geïnduceerde spanning in de ovenmaterialen te genereren, theoretisch de magnetische flux, frequentie en het aantal windingen kan worden verhoogd.

Echter, aangezien de magnetische veldlijnen die worden gegenereerd nadat de inductiespoel is bekrachtigd, door lucht moeten gaan (in het geval van een kernloze inductieoven), en lucht een hoge magnetische reluctantie heeft, is de magnetische flux relatief klein, waardoor het moeilijk is om de magnetische flux te verhogen, en het aantal windingen van de ovenmaterialen is over het algemeen gelijk aan l.

Om de geïnduceerde spanning te verhogen, is het daarom beter om de frequentie te verhogen.

Aangezien de metaalovenmaterialen zelf een gesloten lus vormen, is de geïnduceerde stroom (I) die in de metaalovenmaterialen wordt gegenereerd:

waarbij R de effectieve weerstand van het metaalovenmateriaal is, in Ω;

De opwarmsnelheid van het ovenmateriaal hangt af van de geïnduceerde stroom, de effectieve weerstand van het ovenmateriaal en de inschakeltijd. De geïnduceerde stroom hangt af van de grootte van de geïnduceerde elektromotorische kracht, dat wil zeggen de grootte van de magnetische flux die door het ovenmateriaal stroomt en de frequentie van de wisselstroom die er doorheen gaat. De grootte van de geïnduceerde stroom hangt af van de grootte van het blok ovenmateriaal.

(2) Elektromagnetisch roeren

Wanneer een geïnduceerde stroom door het ovenmateriaal vloeit, zal het onvermijdelijk onderworpen worden aan elektromagnetische krachten, waardoor een gerichte beweging van het metaalovenmateriaal ontstaat; dit is het "elektromagnetische roereffect". De voordelen zijn als volgt:

1) gelijkmatige temperatuur van de metaalvloeistof.

2) Homogeniseren van de metaalvloeistof.

3) Verbetering van de kinetische voorwaarden van fysische en chemische reacties.

2.1.2 Inductieoven Werkapparatuur

Inductieovens kunnen worden onderverdeeld in twee types: kernloze en kerntypes, waarbij de laatste zelden worden gebruikt in de staalproductie en hier niet zullen worden besproken. Kernloze inductieovens kunnen over het algemeen worden onderverdeeld in drie types op basis van de stroomfrequentie: de lijnfrequentie-oven (met een frequentie van 50 of 60 Hz) die via een transformator rechtstreeks is aangesloten op het elektriciteitsnet en voornamelijk wordt gebruikt voor het smelten van gietijzer; de hoogfrequentie-oven (met een frequentiebereik van 10 kHz tot 300 kHz) die een hoogfrequente elektronische buisoscillator gebruikt en voornamelijk wordt gebruikt voor klein laboratoriumonderzoek; en de middenfrequentie-oven (met een frequentiebereik van 150 Hz tot 10000 Hz) die een middenfrequentie-generatorset, tripler of thyristor statisch gebruikt. frequentieregelaar.

De complete uitrusting voor inductieovens met middenfrequentie omvat: de voeding en het elektrische besturingsgedeelte, het ovenlichaam, het transmissieapparaat en het waterkoelsysteem.

(1) Elektromagnetische inductieverwarming. Omdat de verwarmingsmethode anders is, hebben inductieovens geen grafietelektroden nodig die nodig zijn voor vlamboogverwarming, noch gelokaliseerde oververhittingszones onder de vlamboog, waardoor de mogelijkheid van elektrodekoolstoftoename geëlimineerd wordt. Inductieovens kunnen staal met een laag koolstofgehalte en legeringen smelten die moeilijk te smelten zijn in vlamboogovens, waardoor gunstige omstandigheden worden gecreëerd voor het produceren van producten met een laag gasgehalte.

(2) Er is een bepaald niveau van elektromagnetisch roeren in het smeltbad. Het roeren van het metaal door elektromagnetische inductie bevordert een uniforme samenstelling en temperatuur, insluitingscoalescentie, groei en drijfvermogen in staal. Het verlies van legeringselementen tijdens het smeltproces van de inductieoven is relatief klein, dus de voorspelde samenstelling is nauwkeuriger, wat bevorderlijk is voor de componentcontrole en de smelttijd verkort.

(3) De verhouding van het smeltbadoppervlak is klein. Dit is gunstig voor het verminderen van het verlies van gemakkelijk geoxideerde elementen in het gesmolten metaal en het verminderen van gasabsorptie. Daarom hebben inductieovens relatief gunstige omstandigheden gecreëerd voor het smelten van hooggelegeerd staal en legeringen, vooral die met titanium, aluminium of boor. Het is echter gevoelig voor slechte vloeibaarheid, lage reactiesterkte, wat niet bevorderlijk is voor de metallurgische reactie op het grensvlak van slak en staal. Om deze reden zijn de vereisten voor grondstoffen in inductieoven smelten relatief streng.

(4) Gemakkelijke aanpassing van het ingangsvermogen. Tijdens het smeltproces van de inductieoven kan het ingangsvermogen gemakkelijk worden aangepast. Daarom kan de smelttemperatuur van het smeltbad nauwkeuriger worden geregeld, kan de oven worden geïsoleerd en kan het staal meerdere keren worden geproduceerd, waardoor de voorwaarden worden gecreëerd voor het smelten van producten met verschillende samenstellingen in één batch.

(5) Dezelfde stroombron kan stroom leveren aan verschillende ovens met verschillende capaciteit (maar niet tegelijkertijd), dus de flexibiliteit van inductieovens is groter dan die van vlamboogovens als het gaat om smeltcapaciteit.

(6) Hoog thermisch rendement. De verwarmingsmethode van inductieovens en het kleine oppervlak resulteren in minder warmteverspreiding, waardoor de thermische efficiëntie van inductieovens hoger is dan die van vlamboogovens. Het elektrische rendement van inductieovens is echter lager dan dat van vlamboogovens, dus het totale rendement van de twee soorten elektrische ovens is vergelijkbaar.

(7) Minder rook en weinig milieuvervuiling. Bij het smelten in inductieovens zijn er in principe geen vlammen of verbrandingsproducten.

(8) Verbruikt meer vuurvast materiaal dan vlamboogovens en heeft een kortere levensduur van de smeltkroes. De behoefte aan vuurvaste materialen in de smeltkroes is hoog, dus de kosten van vuurvaste materialen per ton staal zijn ook hoger dan die van vlamboogovens.

2.3.1 Oxidatie en desoxidatie van elementen

Zuurstof komt in twee toestanden voor in gesmolten staal. De ene is opgeloste zuurstof, weergegeven door [O], en de oplosbaarheid ervan neemt toe met het stijgen van de temperatuur. De andere is zuurstof die bestaat in de vorm van insluitingen in het gesmolten staal. Als er desoxiderende elementen in het gesmolten staal aanwezig zijn, verbindt de opgeloste zuurstof in het gesmolten staal zich met deze elementen tot oxide insluitingen. De bronnen van zuurstof in gesmolten staal zijn voornamelijk de invasie van zuurstof uit de atmosfeer tijdens het smelten en gieten, zuurstof die wordt aangevoerd met grondstoffen en zuurstof die binnenkomt uit vuurvaste materialen.

(1) Desoxidatievermogen van elementen

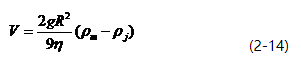

De moeilijkheidsgraad van oxidatie van verschillende elementen wordt de oxidatietoestand genoemd, ook bekend als het desoxidatievermogen. Het verwijst naar het resterende zuurstofgehalte opgelost in het staal in evenwicht met een bepaalde concentratie van desoxiderende elementen bij een bepaalde temperatuur en druk. Hoe lager het zuurstofgehalte, hoe sterker het desoxidatievermogen van dit element. De algemene formule voor de deoxidatiereactie van een element is:

x[M]+y[O]=MxOy (2-5)

Als metaaloxiden worden beschouwd als zuivere stoffen die niet oplosbaar zijn in gesmolten staal en het gehalte aan metalen onderdelen en zuurstof is laag in het gesmolten staal, dan hebben we:

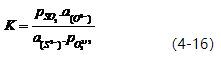

In de formule is aMxOy de activiteit is van het oxide dat wordt verkregen door deoxidatie van het element, a[M] staat voor de activiteit van het desoxiderende element in staal, en a[O] staat voor de activiteit van zuurstof in staal. Als het deoxidatieproduct een zuiver oxide is of in verzadigde toestand, is eenMxOy gelijk aan 1. Als fM=1, f0=1, of fMx.f0y=constant, dan,

Zij KM = 1/K. Dan is KM = [%M]x.[%O]y (2-8).

De grootte van KM kan worden gebruikt om het vermogen van een element om te deoxideren te bepalen. Hoe kleiner de waarde van KM, hoe sterker het desoxidatievermogen van het element. Figuur 2-7 en Tabel 2-8 geven een vergelijking van de desoxidatie eigenschappen van elementen in gesmolten ijzer en nikkel bij een temperatuur van 1600℃. In het algemeen is in gesmolten ijzer bij 1600℃ de volgorde van desoxidatievermogen van sterkst naar zwakst: Ba → Ca → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) Deoxidatie-effecten en beïnvloedende factoren van elementen

1. Affiniteit van elementen met zuurstof: Hoe sterker de affiniteit van een element met zuurstof, hoe groter het deoxidatievermogen, wat voordeliger is voor het verbeteren van het deoxidatie-effect.

2. Fysische eigenschappen van desoxiderende elementen: Deze omvatten het smeltpunt, het soortelijk gewicht, het kookpunt (dampdruk) en de oplosbaarheid in staalvloeistof.

3. Fysische kenmerken van deoxidatieproducten: Het smeltpunt, soortelijk gewicht, interfaciale spanning van staalvloeistof, het vermogen om vloeibare composietoxiden met een laag smeltpunt te vormen met oxiden met een hoog smeltpunt, evenals de oplosbaarheid in staalvloeistof, hebben allemaal een aanzienlijke invloed op het deoxidatie-effect.

(3) Kenmerken van desoxiderende elementen en samengestelde desoxidanten:

1. Aluminium deoxidatie en gelijktijdige deoxidatie met aluminium, mangaan, of silicium en mangaan: Aluminium is een sterke deoxidator met een hoge affiniteit voor zuurstof, maar zijn deoxidatievermogen is lager dan dat van calcium, magnesium, barium en zeldzame aardelementen, en hoger dan dat van silicium, mangaan, titanium en andere elementen.

2. Eigenschappen van calcium en calciumlegeringen voor deoxidatie: Calcium is een zeer sterk deoxidatiemiddel en ook een zeer effectief ontzwavelingselement. Vanwege zijn lage kookpunt (1484℃) bestaat het echter in dampvorm in gesmolten ijzer, waardoor het minder effectief is. Bovendien is de oplosbaarheid van calcium in gesmolten ijzer erg laag, wat van invloed is op de deoxidatie- en ontzwavelingseffecten, waardoor het minder efficiënt kan worden gebruikt.

2.3.2 Diffusiedeoxidatie en precipitatiedeoxidatie

(1) Diffusie Desoxidatie

Principe van diffusie deoxidatie: Volgens de wet van de energieverdeling kan zuurstof tijdens diffusie-oxidatie tegelijkertijd oplossen in zowel slak als staalvloeistof. Bij een bepaalde temperatuur bestaat de volgende evenwichtsrelatie:

(FeO) = Fe(l) + [O] (2-9)

Op dat moment moet de verhouding van de zuurstofconcentratie tussen slak en staalvloeistof constant zijn, dat is

Factoren die diffusie deoxidatie beïnvloeden:

a) Het effect van de temperatuur op de diffusie deoxidatie efficiëntie. Het effect van de temperatuur op het maximale verzadigde zuurstofgehalte in gesmolten ijzer is tweeledig en het verband wordt uitgedrukt met de volgende formule: Log [%O]verzadigd = -6320/T + 2,734 (2-11).

b) De invloed van de contactomstandigheden met staalslak.

c) De invloed van de slakkensamenstelling.

(2) Precipitatie deoxidatie:

Principe van precipitatie deoxidatie: Precipitatie-deoxidatie verwijst naar de toevoeging van elementen aan gesmolten staal met een grotere zuurstofaffiniteit dan ijzer, met als doel te reageren met opgeloste zuurstof om een oxide te vormen dat onoplosbaar is in gesmolten staal. Het oxide wordt dan door drijfvermogen uit het gesmolten staal verwijderd, waardoor het zuurstofgehalte van het gesmolten staal daalt.

Soorten en toepassingsgebieden van precipitatie-desoxidatiemiddelen: Veelgebruikte precipitatie-ontoxidatoren zijn voornamelijk zuivere metaal-ontoxidatoren, nikkel-gebaseerde ontoxidatoren, aluminium-gebaseerde ontoxidatoren, silicium-mangaan-gebaseerde en silicium-calcium-gebaseerde ontoxidatoren. Door gebruik te maken van samengestelde desoxidatiemiddelen die sterke desoxiderende elementen zoals calcium, barium en magnesium bevatten om het totale zuurstofgehalte te verlagen, kan een staalvloeistof met een totaal zuurstofgehalte van ≤0,003% worden verkregen. Alleen door het gecombineerde gebruik van verschillende ontoxiderende elementen kan zeer zuiver staal worden verkregen.

2.3.3 Ontzwaveling van legeringen

In wezen houdt legeringontzwaveling in dat opgeloste zwavel in gesmolten ijzer wordt omgezet in een verbinding met een hoog smeltpunt (zoals CaS, MgS, CeS) of een sulfideoxide. De oplosbaarheid van deze sulfiden in gesmolten ijzer is veel lager dan die van ijzersulfide, waardoor de zwavel uit het staal wordt verwijderd of gedispergeerd. De belangrijkste methoden voor ontzwaveling zijn het gebruik van raffinagemiddelen of slakreactie.

(1) Ontzwaveling raffinagemiddel

Het basisprincipe van de ontzwaveling van raffinagemiddelen is het gebruik van stoffen met een hoge affiniteit voor zwavel om sulfiden te vormen. Deze sulfiden zijn onoplosbaar of hebben een zeer lage oplosbaarheid in gesmolten ijzer en hebben een lagere dichtheid dan de vloeistof van de legering. De relatieve affiniteit van verschillende elementen voor zwavel kan worden gemeten aan de hand van de standaard vrije energieverandering van elk element dat reageert met 1 mol zwavel. Hoe kleiner de waarde van de standaard vrije energie bij dezelfde temperatuur, hoe groter de affiniteit tussen het element en zwavel. De relatieve affiniteit van verschillende elementen met zwavel neemt af in de volgorde La, Ca, Ba, Mg, Mn, Fe.

(2) Ontzwaveling door slakreactie

Slakkenreactie-ontzwaveling kan alleen worden uitgevoerd in een alkalische inductieoven. Het ontzwavelingsproces kan worden onderverdeeld in de volgende drie stappen:

1. Zwavelionen in de metaalvloeistof diffunderen naar het grensvlak tussen slak en staal en zuurstofionen in de slak diffunderen naar het grensvlak tussen slak en staal;

2. De volgende reactie treedt op bij het grensvlak van de slak: [S] + (O2-) = (S2-) + [O] (2-12)

3. De gegenereerde zwavelatomen diffunderen in de slak en de gegenereerde zuurstofatomen diffunderen in het staal. Empirisch wordt de ontzwavelingsreactiesnelheid bepaald door de diffusie van zwavelionen in de slak. De evenwichtsconstante K in vergelijking 2-12 is een constante die varieert met de temperatuur. Het ontzwavelingsvermogen van de slak wordt gewoonlijk uitgedrukt door de verdelingscoëfficiënt Ls, die

NO2- staat voor de alkaliteit van de slak en een hogere alkaliteit is gunstiger voor ontzwaveling. Als de alkaliteit echter te hoog is, kan de ontzwavelingssnelheid worden beperkt door het verhoogde smeltpunt en de hogere viscositeit van de slak, wat niet bevorderlijk is voor de ontzwaveling. Als het zuurstofgehalte in de metaalsmelt laag is, is het gehalte ijzeroxide in de slak ook laag, wat gunstig is voor ontzwaveling. Experimenten hebben aangetoond dat er een verband is tussen het evenwichtsgehalte van zwavel en zuurstof in zuiver gesmolten ijzer bij 1600℃: [S]/[O] = 4. Het verhogen van de temperatuur is gunstig voor ontzwaveling, niet alleen omdat het Ls verhoogt, maar ook omdat het de vloeibaarheid van de staalslak kan verbeteren.

2.3.4 Verwijdering van niet-metalen insluitsels

De aanwezigheid van een groot aantal niet-metalen insluitsels in staal kunnen de continuïteit van de staalmatrix vernietigen, de interatomaire krachten verzwakken, spanningsconcentratie bevorderen en tot scheurvorming leiden. Ze tasten de mechanische eigenschappen van het staal ernstig aan en verminderen met name de plasticiteit, slagvastheid, vermoeiingsprestaties en zelfs sommige fysische eigenschappen tijdens koude en warme verwerking van legeringen. Dit effect is niet alleen gerelateerd aan hun inhoud, maar ook aan hun vorm en grootte.

Restwaterstof en -stikstof in legeringen vormen niet alleen hydriden en nitriden, maar kunnen ook verschijnselen veroorzaken zoals witte vlekken, waterstofbrosheiden veroudering. In gasvorm neergeslagen [H] en [N] kunnen poriën vormen in de stalen staafen kunnen gemakkelijk defecten veroorzaken zoals onderhuidse bellen tijdens het walsen van de band. Atmosferische inductieovens gebruiken drijvende methoden om insluitingen te verwijderen. Als de dichtheid van niet-metalen insluitsels lager is dan die van het gesmolten metaal, drijven de insluitsels onder drijfvermogen naar het grensvlak van het gesmolten metaal en de slak en worden ze geabsorbeerd door de slak.

De opwaartse snelheid van insluitsels kan worden berekend met de wet van Stokes.

Vereisten voor grondstoffen: De chemische samenstelling van de inputmaterialen moet nauwkeurig zijn; de metalen materialen moeten schoon, droog, vrij van olie en roest zijn; de blokgrootte is geschikt; alle materialen moeten in een droge omgeving worden opgeslagen.

Soorten grondstoffen: Staalmaterialen: ruwijzer, industrieel zuiver ijzer, schrootstaal, retourmaterialen. Legeringsmaterialen: W, Mo, Nb en hun ijzerlegeringen; Ni Cr, Co en hun legeringen; Si, Mn en hun legeringen; V, B en hun legeringen; Al, Ti en hun legeringen; zeldzame aardmetalen en hun legeringen; speciale additieven. Slakkenmakersmaterialen: kalk, fluoriet, baksteendeeltjes van klei.

Berekening ingrediënten:

Bereken op basis van de samenstelling van de lading en de doelsamenstelling van het gesmolten product het gewicht van elk type grondstof dat aan de oven moet worden toegevoegd.

Aangezien de inductieoven zich voornamelijk richt op smelt- en verwarmingsprocessen, zijn de vereisten voor de berekening van ingrediënten nauwkeuriger. Er zijn nauwkeurige berekeningsmethoden nodig om het terugwinningspercentage van legeringselementen te berekenen.

2.5.1 Classificatie en kwaliteitsvereisten van inductieovenkroezen

(1) Classificatie van kroezen:

Inductieovenkroezen kunnen op basis van hun materiaal in drie soorten worden ingedeeld: alkalisch, zuur en neutraal. Het meest gebruikte bindmiddel is boorzuur.

De rol van boorzuur bij de productie van zure (silicazand) of alkalische (magnesia) smeltkroezen omvat:

a. De sintertemperatuur verlagen.

b. De vorming van spinel bevorderen.

c. De volumeveranderingssnelheid van de filterkroes verminderen.

Kroezen kunnen ook worden ingedeeld op basis van hun fabricagemethoden: geprefabriceerde kroezen, in-situ gevormde kroezen en vuurvaste bakstenen beklede kroezen.

(2) Kwaliteitseisen voor kroezen

De belangrijkste vereisten voor vuurvaste materialen van smeltkroezen zijn onder andere:

Hoge vuurvastheid en structurele sterkte bij hoge temperaturen.

Goed bestand tegen snel opwarmen/afkoelen.

Goede weerstand tegen slakcorrosie.

Zo laag mogelijke warmtegeleiding.

Goede isolatieprestaties.

Geen vervuiling, onschadelijk, lage vluchtigheid, sterke weerstand tegen hydratatie en lage kosten.

2.5.2 Voorbereiding van kroezen

(1) Deeltjesgrootteverhouding:

Een redelijke deeltjesgrootteverhouding kan de beste volumedichtheid bereiken om ervoor te zorgen dat de kroes de minimale porositeit heeft, meestal rond 20%. Het grove, medium en fijne bereik van zanddeeltjesgroottes hangt af van de capaciteit van de oven.

De deeltjesgrootteverhouding van magnesiakroezen met dezelfde capaciteit

| Capaciteit kroes/Kg | Deeltjesgrootteverhouding/% | ||||

| 4-6 mm | 2-4 mm | 1-2 mm | 0,5-1 mm | <0,5 mm | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

(2) Vormmethoden

Er zijn twee belangrijke methodes om een inductieovenkroes te vormen: extern vormen en intern vormen. Volgens het verschil in bindmiddelen kan de interne vormmethode worden onderverdeeld in nat vormen en droog vormen.

(3) Productie van smeltkroezen

Voor extern gevormde kroezen verwijst de fabricage naar hoe de kroezen in de inductiespoel worden geplaatst en hoe de ovenmond wordt gerepareerd. Hier introduceren we het fabricageproces van intern gevormde kroezen. Het voorbereidende werk voor de productie omvat het voorbereiden en mengen van zand, het reinigen en inspecteren van de inductiespoel, het voorbereiden van de mal van de kroes en het voorbereiden van de vormgereedschappen en apparatuur.

Voordat elke kroes wordt gemaakt, wordt de inductiespoel gecontroleerd op lekken, waterlekkage, isolatieschade en of de bevestigingen tussen de inductiespoel en de wikkelingen betrouwbaar en stevig zijn.

De mal verwijst voornamelijk naar de kern van de smeltkroes, die wordt gebruikt om de vorm en het volume in de smeltkroes te regelen. De kern van de inductieovenkroes is gelast met stalen platen of gemaakt van grafiet.

Grafietkern Trilgietmachine

(4) Smeltkroes sinteren

Doel: De compactheid, sterkte en volumestabiliteit van de kroes verbeteren.

Proces: Het contactoppervlak van het zandmateriaal wordt verhit tot een hoge temperatuur om een doorlopend sinternetwerk te vormen door middel van vloeibare fase binding, waardoor het gehele zandmateriaal aan elkaar wordt verbonden tot een geheel.

Sintermethoden: sinteren bij hoge temperatuur en sinteren bij lage temperatuur.

A. Sinteren van magnesiakroezen bij hoge temperatuur (verdeeld in vier fasen)

Fase 1: Sintertemperatuur van 850℃, voornamelijk voor de dehydratatiereactie van het zandmateriaal en de ontleding van carbonaat.

Fase 2: sintertemperatuur tussen 850-1500℃, verbindingen met een laag smeltpunt beginnen te smelten, het sinternetwerk begint zich te vormen en het smeltkroesvolume krimpt aanzienlijk. De opwarmsnelheid kan in deze fase passend worden verhoogd.

Fase 3: Sintertemperatuur tussen 1500-1700℃, magnesiumolivijn en magnesium-aluminiumspinel beginnen te smelten, nieuwe verbindingen beginnen zich te vormen, er wordt een sinternetwerk gevormd en het kroesvolume krimpt sterk, met een aanzienlijk verhoogde dichtheid en sterkte. De opwarmsnelheid moet in deze fase worden verlaagd.

Fase 4: Sintertemperatuur tussen 1700-1850℃, voornamelijk om de continue groei van forsteriet te bevorderen en de ideale sinterlaagdikte en sinterstructuur van de kroesdoorsnede te verkrijgen.

B. Sinteren van magnesiakroezen bij lage temperatuur (verdeeld in drie fasen)

Fase 1: Temperatuur op 850℃, voornamelijk voor dehydratatiereactie en carbonaatontleding, met een langzame verwarmingssnelheid.

Fase 2: Temperatuur tussen 850℃-1400℃, sinternetwerk van B2O3-houdende verbindingen met laag smeltpunt vormt zich snel en de sterkte van de kroes neemt toe.

Fase 3: Temperatuur tussen 850℃-1400℃, om de dikte van de sinterlaag van de voorlopig gesinterde kroes te blijven vergroten en de ideale sinterstructuur te bereiken.

2.6.1 Smeltproces

Het schroot dat voor het smelten wordt gebruikt, bevat meestal een bepaalde hoeveelheid vocht en olieverontreiniging. Het is onveilig om dergelijk ovenmateriaal direct toe te voegen aan de oven, vooral in het geval van een al gevormd smeltbad, omdat dit vaak leidt tot spatten. Tegelijkertijd is het ook een van de belangrijkste bronnen van zuurstof in het product.

Daarom zetten sommige fabrieken voorverwarmings- of droogsystemen op voor schrootstaal, waarbij ze verwarmingsmethoden gebruiken om het vocht en de olieverontreiniging die aan het schrootstaal vastzitten te verwijderen om veilig gebruik te garanderen en te voorkomen dat er waterstof wordt geïntroduceerd. Bovendien kan het toevoegen van voorverwarmd schrootstaal de smelttijd verkorten en het energieverbruik verlagen.

(1) Opladen

Benodigdheden voor grondstoffen:

a. De chemische samenstelling van het geladen materiaal moet nauwkeurig zijn;

b. Het metalen materiaal moet schoon, droog, olievrij en roestarm zijn;

c. Geschikte grootte van de materiaalblokken;

d. Droge opslag.

Oplaadvereisten:

De onderste laag van het ovenmateriaal moet compact zijn en de bovenste laag moet los zijn om overbrugging van de bovenste laag ovenmateriaal tijdens het smeltproces te voorkomen;

Voordat grote materialen worden geladen, moet eerst een laag klein en licht materiaal op de bodem van de oven worden gelegd;

Sommige legeringen of staalmaterialen met een lager smeltpunt dan andere moeten eerst onderin de oven worden geladen;

Materialen met een hoog smeltpunt en die niet gemakkelijk oxideren, moeten worden geladen in het bovenste deel van de gelaagde materialen, d.w.z. de hoge-temperatuurzone;

De zone met lage temperatuur aan de bovenkant van de kroes moet voornamelijk geladen worden met staalmaterialen;

Materialen moeten losjes worden geladen om brugvorming te voorkomen.

(2) Smelten

Het smelten van het ovenmateriaal houdt rechtstreeks verband met de verandering van het gasgehalte in het vloeibare metaal en het terugwinnen van legeringselementen, en beïnvloedt ook technische indicatoren zoals smelttijd, levensduur van de smeltkroes en energieverbruik. De smeltperiode is een belangrijke fase in het smelten met inductieovens, met de volgende hoofdtaken:

Om het ovenmateriaal snel te smelten, te ontzwavelen, het verlies van legeringselementen te beperken en onmiddellijk slak toe te voegen om te voorkomen dat het gesmolten metaal gas absorbeert.

(3) Raffinage

De raffinageperiode is een belangrijke schakel in het smelten met inductieovens, waarbij taken als deoxidatie, legeren en het aanpassen van de samenstelling en temperatuur van de staalvloeistof door raffinage worden uitgevoerd.

De samenstelling van de slak aanpassen om het gehalte aan legeringselementen in de slak te verlagen.

De staalvloeistof deoxideren en legeren.

(4) Tappen en gieten

Als het gesmolten staal of de legering voldoet aan de eisen voor tappen, kan het worden getapt. Voor ovens met een kleine capaciteit kan het direct gegoten worden. Voor ovens met een grotere capaciteit kan het eerst in een gietpan gegoten worden en dan gegoten. Afhankelijk van de productvereisten kan het gegoten worden tot ingots, gietstukken of verbruikselektroden. De tapproces Ook moet de gietmethode worden gekozen op basis van de kwaliteit en de processtroom van het product, zoals vacuüm- of niet-vacuümgieten en boven- of ondergieten.

Over het algemeen hebben legeringen voor elektrische verwarming en legeringen voor hoge temperaturen verdere verfijning nodig, dus worden ze over het algemeen gegoten in verbruikselektroden, terwijl precisielegeringen over het algemeen vacuüm worden gegoten. Vacuümgieten kan secundaire oxidatie en heropname van de staalvloeistof tijdens het gieten voorkomen. gietprocesen kan waterstof en een deel van stikstof effectief verwijderen, waardoor staal met minder onzuiverheden en een hogere zuiverheid wordt verkregen.

De chemische samenstelling heeft een grote invloed op de kwaliteit en prestaties van staal. Voor sommige soorten staalDe chemische samenstelling moet niet alleen aan de technische specificaties voldoen, maar moet ook binnen een strenger bereik worden gecontroleerd om aan de hogere eisen voor kwaliteit en prestaties te voldoen. De controle van de chemische samenstelling loopt door elk ovenproces van de staalproductie en is nauw verbonden met het verlies van legeringselementen, fysisch-chemische eigenschappen, de fysisch-chemische toestand van slakken, de temperatuur van de staalvloeistof, de smeltmethode, enz.

(1) Belangrijkste factoren die van invloed zijn op het terugwinningspercentage van legeringselementen

Fysisch-chemische eigenschappen van de legeringselementen zelf.

Smelttijd. Hoe langer de smelttijd, hoe groter het verlies van C en Si, en hoe groter het verlies van legeringselementen als actieve elementen worden toegevoegd en de tijd om te tappen langer is.

Smelttemperatuur. Met een hogere temperatuur neemt de vrije energie van de legeringselementen in het staal af, wat bevorderlijk is voor het oplossen van de legeringselementen. Een te hoge temperatuur zal het verlies van legeringselementen echter verergeren.

Slakkensysteem. De fysisch-chemische toestand van de slak heeft een aanzienlijke invloed op het terugwinningspercentage van legeringselementen. Vooral de viscositeit en alkaliteit van de slak hebben een grotere invloed. Hoe hoger het FeO- en SiO2-gehalte in de slak, hoe groter het verlies van elementen.

Vluchtig verlies van elementen. Er moet aandacht worden besteed aan het vluchtige verlies veroorzaakt door oxiden voor W, Mo en Mn.

Gehalte aan [O], [N] en [S] in de staalvloeistof. Hoe hoger het gehalte aan [O], [N] en [S] in het staal, hoe groter het verlies aan elementen. De staalvloeistof moet volledig ontoxideerd, ontzwaveld en gedenitrificeerd zijn voordat legeringselementen worden toegevoegd.

Timing, blokgrootte en methode voor het toevoegen van legeringselementen. Hoe eerder actieve elementen worden toegevoegd, hoe groter het verlies. Het terugwinningspercentage van legeringselementen is hoger bij het toevoegen van blokvormige legeringselementen dan bij het toevoegen van poedervormige. Er is ook een klein verschil in het terugwinningspercentage tussen toevoegen aan de oven of toevoegen aan de gietpan.

(2) Methoden om het terugwinningspercentage van legeringselementen te verbeteren

1. Controlemethode voor elementen met laag verlies: Legeringselementen met een verliessnelheid lager dan 5% onder normale smeltomstandigheden worden elementen met laag verlies genoemd, waaronder Ni, Co, Mo, W, Cu, enz. Elementen met laag verlies kunnen over het algemeen worden toegevoegd samen met de ovenlading, en elektrolytisch koper moet worden toegevoegd aan het einde van het smelten vanwege het lage smeltpunt. Het verlies van Mo en W tijdens het smelten is voornamelijk te wijten aan het vluchtige verlies van hun oxiden.

Bovendien kunnen legeringen die wolfraam bevatten niet worden gesmolten in een nieuwe smeltkroes, omdat dit leidt tot wolfraamverlies en een niet-conforme chemische samenstelling doordat de smeltkroes wolfraam absorbeert. Wolfraamhoudende materialen kunnen ook het "bodemverschijnsel" veroorzaken, waarbij een grote hoeveelheid wolfraamhoudend materiaal op de bodem van de smeltkroes bezinkt en lange tijd niet kan smelten. Om het verlies van W en Mo te beperken, moet er tijdens het smelten voldoende gesmolten en geroerd worden.

2. Controlemethode voor elementen met gemiddeld verlies: Elementen met gemiddeld verlies zijn elementen met een verliessnelheid tussen 5% en 20%, waaronder Cr, V, Si, Mn, Nb, enz. en de toevoeging ervan hangt af van de situatie in de oven. Over het algemeen wordt Nb toegevoegd aan het einde van het raffinageproces en voldoende geroerd. Bij het smelten van staal dat Cr bevat, moet ervoor worden gezorgd dat chroom niet in de slak oxideert. Als het chroomgehalte niet hoog is, is het het beste om het toe te voegen na volledige deoxidatie. Als Mn wordt toegevoegd om het thermische verbrossingseffect van FeS te elimineren, moet Mn/S>8 worden gecontroleerd.

3. Controlemethode voor elementen met hoog verlies: Legeringselementen zoals Ti, Al, Re, Zr, enz. hebben een verliessnelheid die groter is dan 20% onder normale smeltomstandigheden en zijn elementen met hoog verlies. Over het algemeen moeten ze worden toegevoegd na de laatste deoxidatie. De toevoegingsmethode hangt af van het deoxidatiesysteem.

Daarnaast moeten de methode en timing van het toevoegen van legeringselementen uitgebreid worden overwogen om de terugwinningssnelheid van legeringselementen te controleren. Bij het smelten van hoge-temperatuurlegeringen moet bijvoorbeeld Ti worden toegevoegd. Als Ti wordt toegevoegd in de vorm van titaniumspons, zelfs als het wordt toegevoegd na de laatste desoxidatie, zal het terugwinningspercentage slechts rond de 70% liggen. Als titanium echter wordt verwerkt tot een Ni-Ti tussenlegering en wordt toegevoegd, kan het terugwinningspercentage oplopen tot meer dan 95%.

Vacuüminductiesmelten (VIM) is een methode om materialen onder vacuümomstandigheden te smelten door gebruik te maken van elektromagnetische inductie om wervelstromen op te wekken voor verhitting in metalen geleiders. De nieuwe vacuüm inductie ontgassen en gieten (VIDP) technologie heeft de voordelen van een klein smeltvolume, korte vacuüm pomptijd en smeltcyclus, gemakkelijke temperatuur- en drukregeling, gemakkelijke terugwinning van vluchtige elementen, nauwkeurige samenstellingscontrole, enz. Sinds de introductie in 1988 staat deze technologie op de lijst van belangrijkste selectieobjecten voor grootschalige vacuüminductieovens in ontwikkelde landen.

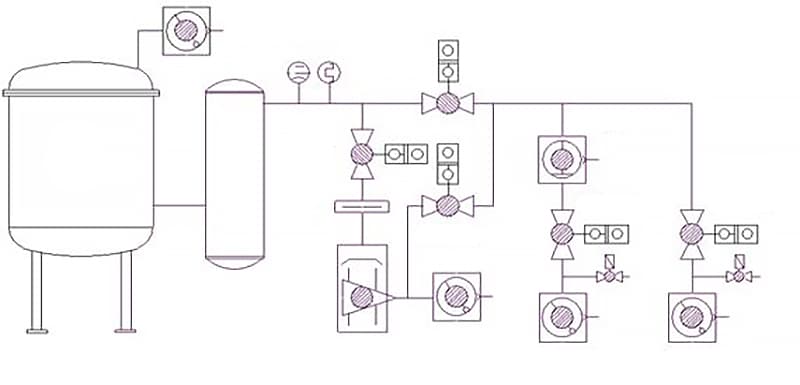

3.1.1 Uitrusting van vacuüm inductieoven

De vacuüm-inductieoven is een apparaat dat wordt gebruikt om superlegeringen te produceren. Volgens de bedrijfsmodus kan de oven worden onderverdeeld in batchovens en semi-continue ovens. De vacuüminductieoven kan worden gebruikt voor het raffineren van superlegeringen en ook voor het gieten van speciale legeringen. De ondersteunende apparatuur van de vacuüminductieoven kan worden onderverdeeld in vier delen: voeding en elektrische besturing, ovenlichaam, vacuümsysteem en waterkoelsysteem, zoals weergegeven in Figuur 3-1 en 3-2.

3.1.2 Voeding van vacuüminductieoven

De voeding van de vacuüminductieoven moet aan de volgende eisen voldoen:

(1) Het aansluitpotentiaal van de inductor moet laag zijn. De bedrijfsspanning van de vacuüm-inductieoven is lager dan die van de middenfrequentie-inductieoven, meestal lager dan 750 V, om gasontlading onder vacuüm door een te hoge spanning en schade aan de isolatie te voorkomen, wat ongelukken veroorzaakt.

(2) Voorkom dat harmonischen van hoge orde het belastingscircuit binnendringen. Bij gebruik van een thyristorfrequentieomzettingscircuit komen harmonischen van hoge orde vaak het belastingscircuit binnen, waardoor de inductor de spanning naar de ovenschaal verhoogt en ontlading veroorzaakt. Daarom is het noodzakelijk om een middenfrequentie scheidingstransformator toe te voegen aan de uitgang van de voeding om het binnendringen van hoge-orde harmonischen te voorkomen.

(3) De stroom van het oscillatiecircuit moet groot zijn;

1 - vacuüm-inductiesmeltkamer; 2 - voorloopklep; 3 - hoogvacuümklep; 4 - mechanische pomp; 5 - diffusiepomp; 6 - klep

3.1.3 Structuur van het ovenlichaam van de vacuüminductieoven

De conventionele structuur van de vacuüminductieoven kan worden onderverdeeld in een verticale oven met één kamer en een horizontale oven met twee kamers op basis van de openings- en sluitingsvorm van het ovenlichaam. Het ovenlichaam van de vacuüminductieoven bestaat voornamelijk uit een ovenlichaam, inductor, smeltkroes, kantelmechanisme, gietsysteem, waterkoelsysteem en voedingsapparaat. De structuur van het ovenlichaam omvat twee types: roterend giettype van de kroes en kantelend giettype van het ovenlichaam.

Het ovenlichaam van de vacuüminductieoven is uitgerust met accessoires zoals voeding, roeren, temperatuurmeting en bemonsteringsapparaten. Het belangrijkste kenmerk van de vacuüminductieoven is dat de smelt- en gietprocessen binnen de ovenschaal worden uitgevoerd. Het ovenhuis is verdeeld in een vast ovenhuis en een beweegbaar ovenhuis. Het ovenhuis moet bestand zijn tegen de sterke druk die wordt gevormd door het inwendige vacuüm en voldoende structurele sterkte hebben.

De ovenschaal van kleine vacuüminductieovens heeft een dubbellaagse structuur, met een niet-magnetische roestvrijstalen behuizing. staalplaat voor de binnenste laag en een gewone stalen plaat die aan de buitenste laag is gelast, met daartussen koelwater dat stroomt. Grote vacuüm-inductieovens gebruiken een dubbellaagse structuur in sommige delen, met een enkellaagse stalen plaat die wordt gekoeld door waterleidingen aan de buitenkant. Het contactoppervlak tussen het beweegbare deel en het vaste deel van de ovenschaal moet worden afgedicht met vacuümrubberdelen. Het principe van het vacuümsysteem wordt getoond in Figuur 3-3.

3.1.4 Kenmerken van het smelten in een vacuüminductieoven

(1) Laag gasgehalte en hoge zuiverheid van het product;

(2) Nauwkeurige controle van de samenstelling van het product;

(3) Sterk aanpassingsvermogen aan grondstoffen;

(4) Het kan worden gegoten tot ingots onder vacuümomstandigheden, evenals complex gevormde gietstukken.

Er zijn echter ook enkele problemen bij het smelten met een vacuüminductieoven. Tijdens het smeltproces is het gesmolten metaal lange tijd in contact met het vuurvaste materiaal van de smeltkroes, wat onvermijdelijk leidt tot verontreiniging van het metaal door het vuurvaste materiaal. Ten tweede zijn de stollingsomstandigheden van het gesmolten metaal en de algemene gietmethode niet verschillend, dus zijn er nog steeds defecten zoals losheid en ontmenging.

Tabel 3-1 Gasgehalte in SAE4340-staal geproduceerd met verschillende smeltmethoden

| Smeltmethoden | [O]/% | [H]/% | [N]/% |

| Laad materiaal | 0.0251 | 0.00018 | 0.0029 |

| Vlamboogoven | 0.0031 | 0.00017 | 0.0039 |

| Niet-vacuüm inductieoven | 0.0030 | 0.00010 | 0.0053 |

| Vacuüm-inductieoven | 0.0003 | 0.00001 | 0.0005 |

Tabel 3-2 Gasgehalte in SAE4340-staal geproduceerd met verschillende smeltmethoden

| Staal en legeringen | Insluitsels van oxide, % | |

| Niet-vacuüm inductieoven | Vacuüm-inductieoven | |

| Cr20 Cr16N25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) Koolstofoxidatie onder vacuüm

Het vermogen van koolstof deoxidatie onder vacuüm neemt aanzienlijk toe met de toename van vacuüm graad. Bij 1600℃, wanneer de vacuümgraad 10-3 atm is, is de koolstofdeoxidatiecapaciteit groter dan die van aluminium; wanneer de vacuümgraad van het systeem 10-5 atm is, is de koolstofdeoxidatiecapaciteit 105 keer die onder atmosferische omstandigheden. Koolstofoxidatie wordt voornamelijk gebruikt onder vacuüm.

(2) Gasoplossing in staal en de beïnvloedende factoren

De oplosbaarheid van diatomische gasmoleculen in gesmolten metaal is evenredig met de vierkantswortel van de gasdruk in de atmosfeer. Daarom geldt: hoe hoger de vacuümgraad, hoe lager de oplosbaarheid van gas in het metaal.

Bij 1600℃ en PH2=100Kpa moet rekening worden gehouden met het effect van legeringselementen op de oplosbaarheid van stikstof in gesmolten ijzer en met het effect op de oplosbaarheid van waterstof in gesmolten ijzer bij 1600℃ en PN2=100Kpa.

De hele cyclus van het smelten in een vacuüminductieoven kan worden onderverdeeld in verschillende hoofdfasen, waaronder opladen, smelten, raffineren, legeren en deoxideren, gieten, enz.

3.3.1 Opladen

(1) Grondstofvereisten

Het laadmateriaal dat in de vacuüminductieoven wordt gebruikt, is over het algemeen schone grondstof die aan het oppervlak is bewerkt. ontroest en ontvet, waarbij de meeste legeringselementen in de vorm van zuiver metaal worden toegevoegd. Tijdens het laden mogen geen natte laadmaterialen worden gebruikt om te voorkomen dat de kwaliteit van het eindproduct wordt aangetast en dat er spatten ontstaan tijdens het smelten. Tijdens het opladen moet het bovenste deel van het oplaadmateriaal los zijn, terwijl het onderste deel strak moet zijn om "brugvorming" te voorkomen, veroorzaakt door het vastzitten of vastlassen van het bovenste oplaadmateriaal tijdens het smeltproces. Een laag klein lichtgewicht materiaal moet op de bodem van de kroes worden gelegd voordat grote materialen worden geladen. Hoogsmeltende, moeilijk te oxideren oplaadmaterialen moeten worden geladen in de zone met hoge temperatuur in het middelste en onderste deel van de kroes. Enkele actieve elementen zoals Al, Ti, Mn, B en zeldzame aardmetalen kunnen in aparte toevoersystemen worden geladen.

(2) Oplaadvereisten

I. De onderste laag van het oplaadmateriaal moet compact zijn, terwijl de bovenste laag los moet zijn om overbrugging van de bovenste laag oplaadmateriaal tijdens het smeltproces te voorkomen; een laag klein lichtgewicht materiaal moet op de bodem van de kroes worden gelegd voordat grote materialen worden opgeladen.

II. Hoogsmeltende, moeilijk te oxideren ladingsmaterialen moeten worden geladen in de zone met hoge temperatuur in het middelste en onderste deel van de kroes.

III. Gemakkelijk oxideerbare ladingsmaterialen moeten worden toegevoegd onder goede omstandigheden voor metaaloxidatie.

IV. Om het verlies van vluchtige elementen te beperken, kan aan de metaalsmelt een legering worden toegevoegd of kan inert gas in de smeltkamer worden gebracht om een bepaalde ovendruk te handhaven.

3.3.2 Smeltfase

Bij een vacuümoven die intermitterend werkt, wordt na het laden van het materiaal de vacuümkamer gesloten en het vacuüm weggepompt. Wanneer de druk in de vacuümkamer 0,67 Pa (5×10-3 mmHg), kan de stroom worden ingeschakeld om het oplaadmateriaal te verhitten. Voor continue productieovens met oplaadmateriaal dat onder vacuüm wordt geladen, kan stroom worden toegevoerd om de smeltfase te starten zodra het opladen is voltooid. Gezien het ontgassingseffect van het oplaadmateriaal tijdens het smelten, is niet het maximale vermogen vereist tijdens de eerste fase van het smelten. In plaats daarvan moet het vermogen geleidelijk worden verhoogd op basis van de ontgassingssituatie van het opladingsmateriaal om overmatige ontgassing en spatten te voorkomen. Als er hevig koken of spatten optreedt, kan het ingangsvermogen worden verlaagd of kan de ovendruk iets worden verhoogd om dit onder controle te houden. Het teken van een helder smeltbad is dat het oppervlak van het smeltbad rustig is en er geen bellen ontsnappen. Daarna kan worden overgegaan tot de raffinagefase.

3.3.3 Verfijningsfase

De belangrijkste taken van de raffinagefase zijn het verbeteren van de zuiverheid van het vloeibare metaal en het uitvoeren van legering. Tegelijkertijd moeten de temperatuur van de smelt en de legering worden aangepast. Het doel van de raffinagefase is om het gasgehalte te verlagen, schadelijke onzuiverheden te verwijderen en de staalsamenstelling te kwalificeren. De temperatuur van de raffinagefase moet worden geregeld boven 100 ℃ van het smeltpunt van het gesmolten metaal. De vacuümgraad voor grote vacuüminductieovens ligt meestal tussen 15-150Pa; voor kleine ovens ligt deze tussen 0,1-1Pa. De raffinagetijd is 15-25 minuten voor een oven van 200 kg en 60-100 minuten voor ongeveer een ton.

3.3.4 Legeren

Legeren verwijst naar het aanpassen van de samenstelling, wat gebeurt onder goede ontgassings- en desoxidatieomstandigheden door legeringselementen toe te voegen. Het type en de hoeveelheid toegevoegde elementen worden bepaald door de vereisten voor de legeringseigenschappen en de volgorde en voorwaarden van de toevoeging worden bepaald door de affiniteit en vluchtigheid van de legeringselementen met zuurstof. Na het toevoegen van elk element moet het vermogen worden verhoogd en gedurende een bepaalde tijd worden geroerd om het smelten te versnellen en voor een gelijkmatige verdeling te zorgen.

3.3.5 Gieten en gieten van staal

Na de legeringsfase, wanneer de metaalvloeistof in de smeltkroes de doelsamenstelling en -temperatuur bereikt, en de rechtheid van de vacuümkamer aan de technische eisen voldoet, kan het staal gegoten worden. Bij het gieten in de isolatiekap wordt het vacuüm onmiddellijk verbroken en worden het verwarmingsmiddel en isolatiemiddel toegevoegd om te voorkomen dat er krimpporositeit in het ingotlichaam komt. Voor hogetemperatuurlegeringen met complexe samenstellingen moeten ze na het gieten 15-20 minuten in het vacuüm blijven voordat het vacuüm wordt verbroken. Voor grote inductieovens met continu vacuüm kunnen de ingots onder vacuüm worden afgekoeld.

Alle metalen (inclusief sommige niet-metalen) hebben een evenwichtsdampdruk Poi, die afhangt van de fysische eigenschappen van het metaal, de gasvorm (enkel atoom, diatomisch of multi-atomisch molecuul) en de temperatuur. Het verband tussen de dampdruk Po van stof i en de temperatuur is als volgt: (P0 is standaarddruk en behoeft geen aanpassing)

lg(Poi/133,3)=AT-1+BlgT+TC×10-3+D (3-1)

waarbij de eenheid van Poi Pa is. De parameters A, B, C, D en andere relevante fysische eigenschappen van elementen met betrekking tot staalmetallurgie staan vermeld in Tabel 3-5. Hoe hoger de dampdruk van een element, hoe groter de kans dat het vervluchtigt tijdens het vacuümsmelten. Volgens de gegevens in Tabel 3-5 kan de afnemende volgorde van Poi voor elk element bij 1873K als volgt worden berekend: Zn, Mg, Ca, Sb, Bi, Pb, Mn, Al, Sn, Cu, Cr, Fe, Co, Ni, Y, Ce, Sl, La, Ti, V, B, Zr, Mo, Nb, W, Ta.

De dampdruk Pi van bestanddeel i in een legering of ruw metaal is niet gelijk aan de dampdruk Poi van zuivere stof i omdat de concentratie van i in de legering noodzakelijkerwijs lager is dan die in de zuivere stof. Bovendien is de interactie tussen de moleculen van i en de andere bestanddelen in de legering niet gelijk aan die tussen de i-moleculen onderling. De formule voor het berekenen van Pi is:

Pi= ai .Poi,= r i .N i .Poi (3-2)

In de formule:

ai: activiteit van component i in de legering

ri: activiteitscoëfficiënt van i

Ni: molaire fractieconcentratie van i

In ijzerlegeringen kunnen legeringselementen worden onderverdeeld in drie categorieën: niet-vluchtige, gemakkelijk vluchtige en onzuivere elementen die kunnen worden verwijderd door vervluchtiging. Niet-vluchtige elementen zijn Ti, V, B, Zr, Mc (Hf), Nb, Ta en W. Gemakkelijk vluchtige elementen zijn Mn, Al, Cr, Fe, Co, Ni, Cu, Ca en Mg. Onder vacuüm smeltomstandigheden zullen deze elementen in verschillende mate vervluchtigen. Staal en legeringen bevatten een aantal sporenelementen die een aanzienlijke invloed hebben op de prestaties van staal en legeringen. Ze zijn moeilijk te verwijderen met conventionele chemische methoden. Als deze elementen een hoge dampdruk hebben, kunnen ze worden verwijderd door vervluchtiging tijdens het vacuümsmelten. Deze metaalelementen omvatten Sn, Pb, Bi, Sb en Zn.

Sporenelementen zoals magnesium, zirkonium, boor, enz. worden gebruikt voor microlegeringen; sporenonzuiverheden zoals Pb, Bi, As, Sb en Sn zijn schadelijk voor staal en legeringen. Zuiver magnesium heeft een hoge dampdruk bij smelttemperaturen, een lage dichtheid en een sterke affiniteit voor zuurstof, waardoor het moeilijk is magnesium te legeren.

Tijdens het vacuümsmelten wordt magnesium toegevoegd in de vorm van binaire of ternaire legeringen in het latere stadium van het smelten. Om het terugwinningspercentage van magnesium te verbeteren, moet bij het toevoegen van magnesium rekening worden gehouden met de volgende punten:

(1) De temperatuur van het gesmolten staal moet ongeveer 20°C lager zijn dan de taptemperatuur voordat magnesium wordt toegevoegd.

(2) De wachttijd moet worden gecontroleerd na het toevoegen van magnesium, over het algemeen toegevoegd binnen 1-5 minuten voor het tappen.

(3) Er moet argongas in de oven worden gebracht voordat magnesium wordt toegevoegd om een hoge terugwinning van magnesium te garanderen.

Schadelijke sporenelementen in staal en legeringen zijn meestal laagsmeltende onzuiverheden die zich ophopen door herhaaldelijk gebruik van schroot of die zich in sommige ijzerertsen bevinden. Vacuümraffinage is de meest effectieve methode om deze schadelijke onzuiverheden te verwijderen, omdat ze over het algemeen een hoge dampdruk hebben. Door de verschillende dampdrukken en de variërende invloed van andere samenstellende elementen, verschillen de vervluchtigingssnelheden van deze elementen sterk.

Met de voortdurende ontwikkeling van de inductieoventechnologie is de capaciteit van kernloze inductieovens toegenomen en de vacuüm- en traditionele inductieovens die in productie zijn genomen hebben respectievelijk 60 ton en 40 ton bereikt. In de jaren 1960 produceerden de Verenigde Staten achtereenvolgens VIM-ovens (Vacuum Induction Melting Furnace) met een capaciteit van 15 ton, 30 ton en zelfs 60 ton. De toename van de capaciteit van elektrische ovens vergroot ook de vraag naar hoogzuivere vuurvaste materialen met speciale fysische eigenschappen.

De bedrijfsomstandigheden voor vuurvaste materialen die worden gebruikt bij vacuümsmelten zijn over het algemeen strenger dan die bij conventioneel smelten. Dit komt doordat veel vuurvaste materialen ontleden op basis van hun samenstelling en reageren met het gesmolten metaal onder vacuümomstandigheden. Enerzijds verontreinigt dit het gesmolten metaal en anderzijds verhoogt het de corrosie van het vuurvaste materiaal. Dit is vooral duidelijk bij vuurvaste materialen die grote hoeveelheden silica en ijzeroxide bevatten.

De krimpscheuren die optreden in vuurvaste materialen die worden gebruikt bij vacuümsmelten zijn ernstiger dan die bij conventioneel smelten, vooral in inductieovens met een hoge capaciteit (>2,5t) en zonder kern. Daarom moeten vuurvaste materialen voor grootschalige inductieovens de volgende eigenschappen hebben:

(1) Onomkeerbare uitzetting, er ontstaan geen krimpscheuren;

(2) Hoge zuiverheid;

(3) Goede stabiliteit in een vacuümomgeving;

(4) Bestand tegen de erosie van gesmolten metaal en slak.

Vuurvaste materialen met deze eigenschappen zijn onder andere hoogzuiver magnesia-aluminiumoxide-spinel en aluminiumoxide. In de afgelopen jaren zijn de batching van deze vuurvaste materialen en de bijbehorende reparatiematerialen en bindmiddelen sterk ontwikkeld.

Magnesia en aluminiumoxide reageren om hoogzuiver magnesia-aluminiumoxide-spinel met lage dichtheid te vormen. De voering van magnesia-alumina-spinel kan worden gebruikt bij een temperatuur van 1647 ℃, en na te zijn afgekoeld tot kamertemperatuur of gevuld met koude materialen, kan het worden verwarmd en gebruikt bij 1647 ℃ zonder barsten na tientallen cycli. Volgens relevante rapporten wordt de bekleding van een inductieoven met een nominale capaciteit van 6 ton gemaakt door aluminiumoxide 95% te rammen. Bij de productie van roestvast staal van de 300- en 400-serie kan de ovenvoering zonder behandeling 150 ovens lang continu worden gebruikt.

In de bijna 80 jaar sinds de inductieoven werd uitgevonden, is er aanzienlijke vooruitgang geboekt in zowel apparatuur als processen. Als gevolg daarvan zijn er maatregelen genomen om het smelten met inductieovens te verbeteren op het gebied van productievolume, productiviteit, productkwaliteit en productassortiment. Deze maatregelen omvatten magnesiumbehandeling van legeringen, fosforisatie met laag zuurstofpotentieel, argonblazen, poederinjectie, waterstof-zuurstofmenggas ontkolingen waterstofraffinage van vloeibaar staal.

3.6.1 Behandeling van legeringen met magnesium

Op hoge temperatuur gebaseerde nikkel- of ijzerlegeringen en precisielegeringen met een hoog gehalte aan legeringselementen, waarvan sommige reactiever zijn dan andere, zoals aluminium en titanium, kunnen geen bevredigende eigenschappen zoals thermische plasticiteit garanderen, lasbaarheidsterkte bij hoge temperaturen en kruipweerstand, zelfs als het onder vacuüm wordt gesmolten. Daarom wordt een bepaalde hoeveelheid magnesium toegevoegd aan het einde van de raffinage. Het resterende magnesium in het metaal kan deze eigenschappen aanzienlijk verbeteren.

De specifieke fysisch-chemische eigenschappen van magnesium bepalen dat het moeilijk is om de toevoegingsmethode en de terugwinningssnelheid tijdens het magnesiumadditieproces te controleren. Om dit probleem aan te pakken, worden magnesiumlegeringen zoals Ni-Mg en Ni-Mg-Me gebruikt om de dampdruk van magnesium te verlagen en het smeltpunt en kookpunt te verhogen. Het proces voor magnesiumbehandeling is als volgt:

(1) Als na de raffinageperiode B en Ce moeten worden toegevoegd, pas dan de temperatuur van de smelt aan zodat deze 20 ℃ lager is dan de aftaptemperatuur na toevoeging van B en Ce;

(2) Vul de vacuümkamer met zeer zuiver argongas tot een druk van 13-27 kPa;

(3) Voeg magnesium in de vorm van een blokvormige magnesiumhoudende tussenlegering toe aan de metaalsmelt;

(4) Roer onmiddellijk krachtig na het toevoegen van magnesium, en voorkom te lang roeren om het verlies van magnesium te beperken. Het staal moet binnen 1-5 minuten na het toevoegen van magnesium worden afgetapt.

3.6.2 Defosforisatie met laag zuurstofpotentieel

Bij het smelten van gelegeerd staal, vooral bij het gebruik van retourmaterialen als ovenlading, is het noodzakelijk om het zuurstofpotentieel van het ovengas en de slak tijdens het smelt- en raffinageproces te beheersen om het verlies van legeringselementen te beperken. Daarom kunnen oxidatiemethoden niet worden gebruikt om te defosforiseren tijdens het smeltproces. Wanneer staal met een laag fosforgehalte nodig is, kunnen alleen grondstoffen worden gebruikt met een fosforgehalte dat lager is dan de specificatie-eisen, waardoor de productiekosten stijgen. Om het probleem van defosforisatie tijdens het smelten van retourmaterialen van hooggelegeerd staal op te lossen, zijn de theorie en de praktijk van fosforisatie met een laag zuurstofpotentieel de afgelopen jaren voorgesteld en ook toegepast bij het smelten in inductieovens.

Calcium en fosfor in het staal kunnen onder de omstandigheden van voldoende deoxidatie en ontzwaveling van de staalvloeistof als volgt reageren:

3Ca+2[P] = Ca3P2 (3-3)

Het gevormde product is calciumfosfide. Het calcium dat bij de reactie betrokken is, kan metallisch calcium, calciumlegeringen (zoals siliciumcalciumlegeringen) of calciumverbindingen (zoals CaC2) zijn. Vanwege het lage smeltpunt (839℃), de hoge dampdruk (P = 1,775×105 Pa bij 1600℃) en de lage oplosbaarheid in de staalvloeistof van metallisch calcium, verdampt het snel nadat het aan de staalvloeistof is toegevoegd en drijft het op en uit in de vorm van bellen. Tijdens het drijfproces kan calciumdamp reageren met de fosfor in het staal om Ca3P2 te genereren, maar de benuttingsgraad van calcium is erg laag. In plaats daarvan worden vaak calciumlegeringen of -verbindingen gebruikt.

De Ca3P2 dat door de reactie ontstaat, is een onoplosbare verbinding in de staalvloeistof, met een smeltpunt van 1320 ℃ en een dichtheid van 3,3 g/cm³. Het zal in vloeibare vorm naar boven drijven en bij de staalbereidingstemperatuur in de slak terechtkomen. Calciumfosfide is echter niet stabiel onder de omstandigheden van staalproductie en is een sterk reductiemiddel. Als het zuurstofpotentiaal van de ovenatmosfeer hoog is en er zich gemakkelijk reduceerbare oxiden in de slak bevinden, zal de volgende reactie optreden:

(Ca3P2) + 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

y (Ca3P2) + 8 (MexOy) = 3y (CaO) + y (P2O5) + 8x [Me] (3-5)

Wanneer er waterdamp in het ovengas zit:

(Ca3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

PH3 is een gas dat fosfor zal opnemen met ovengas wanneer er waterdamp is, maar dit gas is giftig en er moeten voorzorgsmaatregelen worden genomen om te voorkomen dat deze reactie optreedt tijdens het gebruik. Er moeten speciale maatregelen worden genomen om de veiligheid te garanderen bij de verwerking van ovenslakken die Ca3P2. Als de slak een hoge alkaliteit heeft, CaO.P2O5 met een hogere stabiliteit worden geproduceerd.

3 (CaO) + (P2 O5)= (3 CaO.P2 O5) (3-7)

Zowel siliciumcalcium als CaC2 die gebruikt worden voor defosforisatie met een laag zuurstofpotentieel hebben sterke reducerende eigenschappen. Als er daarom een overmaat aan siliciumcalcium of CaC2 in de slak zal calciumfosfaat ontleden en P2O5 worden gereduceerd, waardoor fosfor terugkeert naar het staal en de efficiëntie van defosforisatie bij een laag zuurstofpotentieel afneemt.

In de praktijk zijn het handhaven van een laag zuurstofpotentieel van het staal en het tijdig verwijderen van fosforhoudende slak de sleutels tot het verbeteren van de efficiëntie van calciumdefosforisatie. Bij het toevoegen van calcium moeten voorzorgsmaatregelen worden genomen om gewelddadige vergassing van calcium te voorkomen, wat spatten kan veroorzaken. Wanneer CaC2 wordt gebruikt als defosforiseermiddel, moet de kroes worden afgedekt en gevuld met een reducerend of inert gas om oxidatie van CaC2 in de slak. Bij het smelten van Cr12MoV vormstaal, de gebruikte hoeveelheid poeder is 10-15 kg/t, en de dephosphorization rate is ongeveer 0.005%. Nadat het poeder spuiten eindigt, verwijder de slak onmiddellijk en maak nieuwe slak.

3.6.3 Argonblazen

Argonblazen in de gietpan is al een volwassen technologie in het smelten van gewoon staal en laaggelegeerd staal. Het vertrouwt op het opwellen van argonbellen om het gesmolten staal te roeren, de koolstof-zuurstofreactie te bevorderen, de botsing, groei en opwelling van insluitsels aan het oppervlak van de bel aan te houden en te bevorderen, en kan onder bepaalde omstandigheden ook ontgassen.

Wanneer de zuiverheid van argon hoog en zeer droog is, kan het blazen van argon sommige gassen, vooral waterstof verwijderen. Als de argonblaastijd ongeveer 20 minuten is, kan de dehydrogenatiesnelheid ongeveer 50% bereiken. Schadelijke sporenelementen met een hoge dampdruk bij de staalfabricagetemperatuur, zoals lood en arseen, kunnen ook in verschillende mate worden verwijderd door argon te blazen. Volgens rapporten kan argonblazen gedurende 20 minuten 70-80% lood in staal verwijderen, maar de verwijderingssnelheid van arseen is slechts 10%.

3.6.4 Injectie van poeder

Poederinjectiemetallurgie is een nieuwe technologie die onlangs is ontwikkeld om gesmolten staal te verfijnen. Poederinjectie in de gietpan wordt veel gebruikt in de conventionele staalproductie en er kunnen verschillende poedermiddelen worden gebruikt om metallurgische taken uit te voeren, zoals defosforiseren, ontzwavelen, deoxideren, de morfologie van insluitingen regelen, legeren of koolstof toevoegen. Poederinjectietechnologie is in wezen een technologie die vaste materialen toevoegt aan gesmolten staal.

Aangezien het poeder wordt getransporteerd door het dragergas, zal het dragergas dat tegelijk met het poeder binnenkomt agitatie van de smelt veroorzaken, waardoor de kinetische omstandigheden van metallurgische reacties verbeteren. Daarom is poederinjectie effectiever dan de traditionele techniek om vast materiaal toe te voegen. Natuurlijk kan deze toevoegtechniek ook worden gebruikt voor het smelten in een inductieoven.

Bij het smelten in de inductieoven kan een dephosphorizing agent (calciumlegering of calciumverbinding) of ontzwavelende agent worden geblazen. De algemeen gebruikte ontzwavelende agent is voornamelijk poeder op basis van kalk (w(CaO) 60-80%, w(CaF2) 20-40%). Deze ontzwavelingsagent is gemakkelijk te verkrijgen, goedkoop en heeft geen effect op de samenstellingscontrole van het gesmolten staal en de ontzwavelingssnelheid is ongeveer 30-50%.

Een ander veelgebruikt ontzwavelingsmiddel is Ca-Si-CaF2 (waarbij w(CaF2) 20-30% is), wordt het meeste silicium in deze ontzwavelaar geabsorbeerd door het gesmolten staal, waardoor het siliciumgehalte kan toenemen en de ontzwavelingssnelheid 40-80% kan bereiken. Voor staalsoorten die geen toevoeging van koolstof vereisen, kan ook een goed ontzwavelingseffect worden bereikt door een bepaalde hoeveelheid CaC2 toe te voegen aan ontzwavelingsmiddelen op basis van kalk.

Gewoonlijk wordt argongas in flessen gebruikt als draaggas voor poederinjectie. Stikstof kan ook worden gebruikt voor staalsoorten waarvoor geen stikstof nodig is, wat de kosten kan drukken. De werkdruk is meestal 0,2-0,3 MPa. Om een gelijkmatige poederafgifte te garanderen, moet de werkdruk zo laag mogelijk worden gehouden. Een stalen pijp met uitwendig vuurvast materiaal wordt gebruikt als injectiepistool en wordt ingebracht tot een diepte die gelijk is aan de smeltbaddiepte min de penetratiediepte.

3.6.5 Ontkoling met argon en zuurstof

De United Carbide Corporation uit de Verenigde Staten bestudeerde de evenwichtsrelatie van het Fe-Cr-C-O quaternaire systeem in een inductieoven en ontdekte dat er een overeenkomstig verband is tussen het koolstof- en chroomgehalte opgelost in ijzer en de partiële druk van koolmonoxide (PCO) in de gasfase met de temperatuur. Bij een bepaald chroomgehalte neemt het evenwichtskoolstofgehalte af naarmate de temperatuur stijgt of de PCO in de gasfase afneemt. Daarom kan, zolang de PCO in contact met het gesmolten staal kan worden verlaagd, de koolstof in het gesmolten staal worden verlaagd tot een laag niveau bij een niet te hoge temperatuur en zal chroom niet te veel oxidatieverlies lijden.

Op basis hiervan werd de AOD-methode voor het verdunnen van de partiële PCO-druk met argon voorgesteld, dat wil zeggen argon-zuurstof gemengd gas blazend ontkoling. Deze methode overwint de nadelen van hoge temperatuur, groot chroomverlies, toegenomen koolstofgehalte van grafietelektroden, lage levensduur van de ovenvoering en groot verbruik van chroomijzer met laag koolstofgehalte of metallisch chroom bij het smelten van chroom roestvrij staal door zuurstofblazen in boogovens, en is snel ontwikkeld en op grote schaal gebruikt.

Aangezien de AOD-methode is ontwikkeld voor de inductieoven, zou de argon-zuurstof ontkolingsmethode ook moeten kunnen worden toegepast op het smelten in een inductieoven. Bij het smelten van chroom of nikkel-chroom roestvrij staal in een inductieoven kan argon-zuurstofmenggas worden geblazen om koolstof uit het staal te verwijderen.

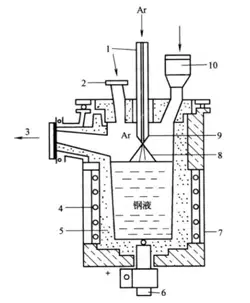

Elektrisch omsmelten van slak (ESR) is een veelgebruikte secundaire raffinagemethode voor de productie van staal en legeringen van hoge kwaliteit. Dit proces maakt gebruik van de warmte die wordt opgewekt door de elektrische weerstand van de slak om de verbruikbare elektrode opnieuw te smelten in een watergekoelde kristallisator. Vergeleken met het smelten met vacuümelektrode heeft ESR geen vacuümsysteem nodig en gebruikt het vaak een wisselstroombron, waardoor het een eenvoudiger en gemakkelijker te bedienen proces is met compacte ingots van hoge kwaliteit.

4.1.1 Elektrische uitrusting voor het hersmelten van slakken

Vergeleken met vacuüm boogsmelten met verbruikselektrode is elektrische uitrusting voor het hersmelten van slakken relatief eenvoudig en bestaat uit verschillende onderdelen, waaronder een stroomtransformator en een kortsluitapparaat, een hijssysteem voor verbruikselektroden, een kristallisator met een bodemwatertank, een meet- en regelsysteem en een toevoer- en stofverwijderingssysteem. Hier introduceren we alleen de stroomtransformator, kristallisator, bodemwatertank en verschillende soorten elektrische slakkenovens.

(1) Voedingstransformator

Het unieke kenmerk van het proces voor het hersmelten van elektrische slakken is het gebruik van wissel- of gelijkstroombronnen met hoge stroom en lage spanning. Daarom is het noodzakelijk om een geschikte transformator te kiezen om de hoogspanningsingang om te zetten in een laagspanningsuitgang (40-100 V) die overeenkomt met de capaciteit van de elektrische slakkenoven.

(2) Kristallisator

De kristallisator is het belangrijkste onderdeel van de elektrische slakkenoven. Tijdens het ESR-proces smelt de elektrode in de kristallisator en wordt het vloeibare metaal geforceerd afgekoeld en gekristalliseerd om een metalen staaf of gietstuk te vormen. De kristallisator is zowel de smeltkamer van de oven als de mal voor het stollen van metaal. Hij heeft een complexe vorm en structuur en er zijn drie hoofdtypes: kristallisator van het ingot-type, kristallisator van het glijdende type en kristallisator van het gecombineerde type (zoals getoond in Figuur 4-4).

1-Verbruikbare elektrode; 2-Slagpool; 3-Metaalsmeltpool; 4-Metaalinzet;

1-3 Ingot-modus kristalliseermachine;

4-5 Schuifkristallisator; 5-kristallisator; 6-onderste waterbak

6-7 Afneembaar type; 8-Mobiel type

4.1.2 Basisprincipes van elektrisch boogomsmelten

(1) Basisprincipe van hersmelten

Tijdens het omsmelten met een vlamboog gaat de stroom door de verbruikselektrode, de slak, het smeltbad, de gestolde metaalstaaf en de onderste waterbak, en stroomt uiteindelijk door de kortsluiting, transformator enz. en vormt zo een lus (zie Afbeelding 4-6). Bij een bipolaire vlamboogoven in serie loopt de stroom van een van de verbruikselektroden door de slak (een klein deel van de stroom loopt ook door het smeltbad en dan terug naar de slak), gaat dan door de andere verbruikselektrode en keert ten slotte terug naar de transformator om een lus te vormen.

Het proces van elektrisch omsmelten omvat de vorming van een slakbad, het smelten van de verbruikselektrode, het stollen van het omgesmolten metaal en het herstellen en krimpen van de omgesmolten staaf.

Wanneer de stroom door de slak gaat, wordt door de hoge weerstand van de slak een sterke Jouleverwarming opgewekt in het slakkenbad. De warmte Q die per tijdseenheid in het slakkenbad neerslaat, wordt als volgt uitgedrukt:

Q = I2R (4-1)

Waarbij: Q - Joule warmte gegenereerd per tijdseenheid, J/s;

I - stroomsterkte van de elektrisch geleidende slak, A;

R - weerstand van het slakkenbad bij de smelttemperatuur, Ω.