Puntlassen is een cruciale techniek in de productie, maar hoeveel weet je er eigenlijk echt over? In deze blogpost duiken we diep in de fijne kneepjes van puntlassen en onderzoeken we de werkingsprincipes, de belangrijkste fasen en de kritieke factoren die de laskwaliteit beïnvloeden. Of je nu een ingenieur bent of gewoon nieuwsgierig, ga met ons mee op deze fascinerende reis om de geheimen achter deze essentiële verbindingsmethode te ontrafelen.

Het werkingsprincipe van puntlassen is gebaseerd op het thermische effect van stroom. Bij puntlassen worden twee te lassen werkstukken eerst vastgeklemd door de bovenste en onderste elektroden onder invloed van een lasklem of de cilinder van een laspistool.

Vervolgens smelt een lasstroom (meestal variërend van enkele duizenden tot tienduizenden ampères) het metaal op het laspunt volgens de Wet van Joule, Q=0,24I²Rt. Zodra het metaal smelt, wordt het gesmolten. lastemperatuur is bereikt, wordt de stroom onderbroken. Onder de druk van de elektrode koelt het gesmolten metaal af en kristalliseert het tot een lasklomp.

Puntlassen wordt meestal gebruikt voor het lassen van dunne platen en de verbindingsstijlen zijn vaak overlapverbindingen en flensverbindingen.

Er zijn vele soorten puntlassen. Wij gebruiken voornamelijk twee soorten in onze assemblagewerkplaats: dubbelzijdig enkelpunt en enkelzijdig dubbelpunt.

Dubbelzijdig enkelzijdig

Het dubbelzijdig enkelpuntlassen is de meest gebruikte vorm van puntlassen. Voorbeelden zijn puntlasmachines en stoelpuntlassers. Het kenmerk is dat er maar één punt tegelijk kan worden gelast.

Enkelzijdige dubbele punt

De enkelzijdige dubbele punt wordt voornamelijk toegepast op hetzelfde oppervlak van het werkstuk, met een groot stuk koperen geleidende plaat (blok) met uitstekende geleiding aan de andere kant.

De twee uiteinden van de secundaire draad van de lastransformator worden verbonden met de elektroden en het werkstuk wordt tussen de elektrode en het koperen pad gedrukt.

Daarom moet er isolatiemateriaal worden gebruikt om het elektrodeblok te scheiden van de elektrische bloksteun bij het monteren van meerdere elektrodeblokken voor puntlasmachines. Tijdens onderhoud moet het originele isolatiemateriaal worden aangebracht om rangeren tijdens het lassen te voorkomen.

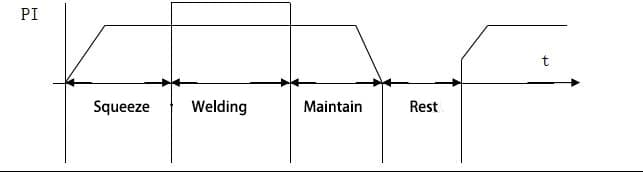

Elke plek lasproces moet vier fasen doorlopen: persen, lassen, vasthouden en rusten. Elke fase duurt een bepaalde tijd, met name de perstijd tknijp, lastijd tlas, wachttijd thouden rusttijd trust. Deze vier processen zijn onmisbaar voor de kwaliteit van puntlassen. Zoals weergegeven in het diagram:

(1) Knijpen:

Knijptijd verwijst naar de tijd vanaf het moment dat de elektrode druk begint uit te oefenen op het werkstuk tot het begin van de elektrificatie. Gedurende deze tijd moet de elektrode de nodige druk voor het lassen uitoefenen om een nauw contact tussen de werkstukken te verzekeren.

Als de afknijptijd te kort is en de elektrificatie begint voordat de twee werkstukken in nauw contact zijn, kan de hoge contactweerstand leiden tot doorbranden tijdens het puntlassen.

(2) Lassen:

Lastijd verwijst naar de duur van het elektrodecontact tijdens het puntlasproces, een cruciale stap in het proces. Tijdens het lassen vloeit de stroom door de elektrode in het werkstuk, waarbij intense weerstandswarmte wordt opgewekt op de lasplaats.

Het metaal op het brandpunt van de hitte smelt als eerste en het gesmolten metaal wordt omringd door het nog niet gesmolten metaal en de plastic ring van het staatmetaal, waardoor het gesmolten metaal er niet uit kan lopen.

Naarmate de tijd vordert, zet de gesmolten kern uit. De verwarmingssnelheid tijdens het lassen is erg hoog en de kerntemperatuur van laag koolstof puntlassen van staal kan binnen 0,06 tot 0,1 seconde meer dan 1800°C bereiken (waarbij het smeltpunt van het metaal met 200-300 graden wordt overschreden). Soms, als de stroom te hoog is of de lastijd te lang, kan er spatten ontstaan onder de druk van de elektrode.

Over het algemeen is een kleine hoeveelheid spatten acceptabel, maar overmatig spatten kan de laskwaliteit beïnvloeden en diepe deuken veroorzaken. Gewoonlijk mag de deukdiepte niet groter zijn dan 20% van de dikte van het onderdeel.

(3) Onderhoud:

De onderhoudstijd verwijst naar de periode tussen het uitschakelen van de stroom en het optillen van de elektrode, waarin vloeibaar metaal in de kunststofring onder druk kristalliseert en de laskern vormt.

Als de lasstroom wordt onderbroken voordat het vloeibare metaal in de laskern de tijd heeft om te kristalliseren en de elektrode wordt opgetild, zal het lasmetaal in de ingesloten kunststofring stollen, met krimp of poreuze structuren als gevolg van onvoldoende volumeaanvulling tot gevolg.

Het is duidelijk dat de sterkte van een laskern met krimp of poreuze structuren erg laag is, dus de onderhoudstijd is onmisbaar.

Dit zorgt ervoor dat de laskern onder druk kristalliseert, wat resulteert in een dichte structuur. Voor koolstofarme staalplaten met een dikte van 1-1,5 mm is de onderhoudstijd 0,1-0,2 seconden, terwijl voor het lassen van koolstofarm staal met een dikte van 8-10 mm de volledige kristallisatie van de laskern ongeveer 1,5-2,5 seconden vergt.

Daarom mag de onderhoudstijd niet korter zijn dan deze waarde. Te lange onderhoudstijden zijn echter ook niet wenselijk.

(4) Rust:

De rusttijd is de tijd tussen het moment dat de elektrode van het werkstuk wordt gehaald en het begin van de drukuitoefening in de volgende cyclus. Hoe korter deze tijd, hoe beter, want dit resulteert in een hogere productiviteit, zolang deze tijd voldoet aan de eisen voor de beweging van het werkstuk, de positionering en de mechanische handelingen van de lasmachine.

De bovengenoemde puntlascyclus is de meest basale cyclus en is onmisbaar voor het puntlassen van elk metaal of legering.

De warmtebron van puntlassen is de weerstandswarmte die wordt opgewekt wanneer stroom door het te lassen metaal gaat.

Daarom zijn de weerstand tijdens het puntlassen en de verdeling ervan kritieke factoren die de kwaliteit van het puntlassen beïnvloeden. De weerstand R tijdens het puntlassen omvat de contactweerstand R pool tussen de elektrode en het werkstuk, de effectieve weerstand R stuk van het werkstuk en de contactweerstand R tussen de werkstukken.

De relatie is: R = 2Rpaal + Raanraken + 2Rstukdan is de weerstandswarmte die tijdens het puntlassen wordt opgewekt: Q = 0,24I2(2Rpaal + 2Raanraken + 2Rstuk)t.

Het is opmerkelijk dat tijdens het puntlasproces, wanneer het werkstuk wordt verwarmd en de temperatuur geleidelijk stijgt, zowel de inherente weerstand van het werkstuk en de contactweerstand als de lasstroom aanzienlijke veranderingen vertonen.

Daarom is het een uitdaging om de weerstandswarmte die wordt geproduceerd tijdens puntlassen nauwkeurig te berekenen met behulp van de eerste wet van Joule. Hieronder staan drie belangrijke weerstanden met betrekking tot puntlassen.

De contactweerstand is gerelateerd aan de elektrodedruk, de eigenschappen van het materiaal en de oppervlaktegesteldheid van de onderdelen. Als de elektrodedruk toeneemt, worden de uitsteeksels op het oppervlak van het laswerkstuk verbrijzeld, waardoor het aantal contactpunten en de oppervlakte ervan toenemen en de contactweerstand afneemt.

Bij puntlassen, als de capaciteit van de lasmachine klein is, wordt soms de contactweerstand aangepast door de elektrodedruk te veranderen om de hitte tijdens het puntlassen te regelen en de laskwaliteit te verbeteren.

Als het materiaal zachter is, is de druksterkte lager. Daarom neemt bij dezelfde druk het contactoppervlak toe, waardoor de contactweerstand afneemt. Wanneer oxiden en vuil, vooral oxiden met een laag geleidingsvermogen, aanwezig zijn op de lasoppervlakZe belemmeren de doorgang van stroom aanzienlijk en verhogen de contactweerstand.

De contactweerstand is ook afhankelijk van de temperatuur. Tijdens het lasverwarmingsproces neemt, naarmate de temperatuur van het werkstuk stijgt, de verbrijzelingssterkte van de contactpunten af, waardoor het contactoppervlak snel toeneemt en de contactweerstand drastisch afneemt. Wanneer de temperatuur van het stalen onderdeel in de buurt komt van 600°C, verdwijnt de contactweerstand vrijwel.

De contactweerstand tussen de elektrode en het werkstuk is over het algemeen ongeveer de helft van de contactweerstand tussen werkstukken, d.w.z. Rpaal = 0.5Raanraken. Deze weerstand is schadelijk voor puntlassen; hoe kleiner de weerstand, hoe beter.

Als deze weerstand te hoog is, wordt de temperatuur op het contactpunt tussen de elektrode en het werkstuk te hoog, waardoor oppervlaktespatten of doorbranden ontstaan. Bovendien kan de elektrode gemakkelijk lassen met het werkstuk, waardoor de elektrode ernstig slijt en er moeilijkheden ontstaan bij het puntlassen.

Olievlekken, onzuiverheden en roest op het werkstukoppervlak kunnen allemaal tot deze nadelige effecten leiden. Als de elektrode bovendien ijzermateriaal bevat, moet deze voor het lassen grondig worden gereinigd.

Tijdens puntlassen wordt de warmte die nodig is om de laskern te vormen voornamelijk opgewekt door de inwendige weerstand van het werkstuk, goed voor meer dan 90% van de warmte die nodig is voor de laskern.

De effectieve inwendige weerstand R stuk van het werkstuk is gerelateerd aan de dikte van het onderdeel, de diameter D van het contactoppervlak tussen de elektrode en het werkstuk en de weerstandscoëfficiënt van het gelaste werkstukmateriaal, die kan worden weergegeven door de volgende vergelijking:

Rstuk = Kxδ⁄D²ΧP

waar:

Tijdens puntlassen kan de totale warmte Q die wordt geproduceerd door de stroom die door de weerstand van het werkstuk en de contactweerstand gaat, in twee hoofddelen worden verdeeld. Eén deel van Q wordt verbruikt op de lasplaats en de aangrenzende gebieden, waardoor dit deel van het metaal wordt verwarmd tot de lastemperatuur om lassen mogelijk te maken.

Dit deel van de warmte is nuttig voor het lassen en noemen we het effectieve warmte Q-effect. Het andere deel van de warmte wordt gebruikt om te compenseren voor de warmte Q1 van het koude metaal rond de lasplaats, de warmte Q2 die wordt opgenomen door de elektrode en het koelwater, en de warmte Q3 die wordt uitgestraald naar de omringende lucht.

Dit deel van de warmte wordt niet gebruikt om het te lassen metaal te verwarmen en is nutteloos voor de thermische vorming van de laskern. Het is een verspilling van warmte en wordt daarom nutteloze warmte of verloren warmte genoemd. Zoals weergegeven in de figuur:

De bovenstaande relatie kan worden uitgedrukt met een balansvergelijking:

Q = Qeffectief + Qverlies = Q1 + Q2 + Q3 + Qeffectief

De grootte van de effectieve warmte is afhankelijk van het volume, de temperatuur en de thermische fysische eigenschappen van het lasgebied of metaal. Wanneer het volume van de metaalmateriaal in het lasgebied is vast en heeft geen relatie met de verwarmingstijd. Het warmteverlies Qverlies is gerelateerd aan de lengte van de verwarmingstijd: hoe langer de tijd, hoe groter Qverlies.

Qeffectief is nauw verbonden met het volume, de temperatuur en de thermische fysische eigenschappen van het metaal in het lasgebied. Hoe dikker het werkstuk, hoe groter het volume van het metaal in het lasgebied en hoe meer warmte er dus nodig is tijdens het puntlassen.

Qverlies is ook gerelateerd aan het volume van het metaal, de thermische fysische eigenschappen van het metaalmateriaal en de temperatuur van het omringende medium.

Als de grootte van het laswerkstuk groter is, de warmtegeleiding van het metaal beter is, de temperatuur van het omringende medium lager is en de lastijd langer is, dan is Qverlies ook meer is. Dit betekent dat sommige gekleurde metalen met een goed warmtegeleidingsvermogen moeilijker te puntlassen zijn dan staal met een laag koolstofgehalte.

Bovendien is Qverlies neemt toe met de tijd, dus probeer tijdens het lassen, ervan uitgaande dat het vermogen van de lasmachine voldoende is om de laskwaliteit te waarborgen, kortere lastijden en grotere lasstromen te gebruiken.

De relatie tussen de verwarmingstemperatuur van het lasgebied en de verwarmingstijd is dat, ongeacht hoe krachtig het lasapparaat is, als de verwarmingstijd toeneemt, de temperatuur aan het begin van het lasgebied snel stijgt en uiteindelijk naar een constante waarde neigt.

Dit komt omdat naarmate de verwarmingstijd langer wordt, de warmte die door de elektrode wordt afgegeven weliswaar toeneemt, maar de warmte die naar het omringende koude metaal, de elektrode, wordt geleid en de warmte die naar het omringende medium verloren gaat ook toeneemt.

Uiteindelijk zijn de warmte die vrijkomt door de weerstand per tijdseenheid en het warmteverlies gelijk, waardoor een evenwichtige toestand wordt bereikt en de werktemperatuur ook een stabiele waarde bereikt.

Om lasplekken van hoge kwaliteit te verkrijgen, kun je daarom niet eindeloos de methode van het verlengen van de lastijd gebruiken om het thermisch rendement te verlagen om de lastijd te bereiken, de temperatuur van het te lassen gebied op het werkstuk zal nooit de lastemperatuur bereiken.

De puntlasspecificatie omvat de reeks parameters die nauw verband houden met de laskwaliteit om een goede laskwaliteit te garanderen tijdens het puntlasproces. De belangrijkste procesparameterspecificaties tijdens puntlassen omvatten lasstroom, lastijd, elektrodedruk en diameter van het werkvlak van de elektrode.

De specificatie van puntlasparameters heeft een zeer belangrijke relatie met de kwaliteit van puntlassen. Daarom moet de relatie tussen de specificatie van puntlasparameters en de kwaliteit van puntlassen zorgvuldig worden geanalyseerd. lasparameters en de kwaliteit van puntlassen.

Tijdens het puntlassen wordt de warmte opgewekt door de weerstand in het lasgebied:

Q=0,24I_gelast²-R-tlas (cal)

Waar:

Tijdens puntlassen, als de elektrodedruk PpaalAls de diameter van het contactoppervlak tussen de elektrode en het werkstuk, het materiaal van het werkstuk, de dikte en de oppervlaktekwaliteit onveranderd blijven, dan blijft de weerstand R in principe onveranderd. De warmte die wordt opgewekt door de weerstand uit bovenstaande vergelijking is gerelateerd aan de stroom Ilas en tijd tlas. Naarmate de lasstroom en de lastijd toenemen, wordt er steeds meer warmte gegenereerd op de lasplaats, vooral het effect van de stroomsterkte is groter.

Bij puntlassen is de grootte van de gevormde laskern gerelateerd aan de warmte die vrijkomt bij de weerstand, dus Ilas en tlas hebben een directe invloed op de sterkte van het punt tijdens het puntlassen. De curve in de grafiek vertegenwoordigt de dikte

Bij het puntlassen van laag koolstofstaal in millimeters is er een relatie tussen de treksterkte van het laspunt (PB) en de lastijd (t). Zoals geïllustreerd in de figuur neemt de sterkte van het laspunt (PB) aanvankelijk snel toe met de lastijd, vertraagt dan en neemt uiteindelijk af als de lastijd te lang is.

Figuur 2 toont de dwarsdoorsnede van de kwaliteit van de lasklomp op de punten A, B, C, D in figuur 1. Wanneer de lastijd zeer kort is, gelijk aan punt A in figuur 1, is de warmte die vrijkomt door de weerstand te weinig om het kernmetaal te smelten.

Daarom wordt slechts een klein deel van het metaal in het lasgebied plastisch gelast onder invloed van de elektroden en kan er geen lasklomp worden gevormd, zoals getoond in Afbeelding 2a.

Als de lastijd toeneemt, tussen de punten A en B in Figuur 1, stijgt de temperatuur van het lasgebied geleidelijk, maar heeft nog niet de temperatuur bereikt die nodig is voor het lassen, zoals getoond in Figuur 2b.

De lasklomp is klein en niet sterk op punt B in Figuur 1. In Figuur 1 kunnen we zien dat de helling van het lijnstuk A-B relatief groot is, wat betekent dat kleine veranderingen in de lastijd en andere factoren leiden tot grote schommelingen in de laskwaliteit, wat leidt tot grote variaties in kwaliteit.

Wanneer de lastijd (t) wordt verlengd, zoals te zien is in het B-C segment in Figuur 1, verhoogt de warmte die vrijkomt door de weerstand geleidelijk de temperatuur op het laspunt tot de temperatuur die nodig is voor puntlassen, zoals te zien is op punt C in Figuur 2 voor Figuur 1.

De lasklomp heeft de vereiste geometrische grootte bereikt en de laskwaliteit is op zijn best. Tegelijkertijd is de kromme op punt C het vlakst, kleine veranderingen in lastijd en andere factoren leiden tot kleinere variaties in de laskwaliteit, wat resulteert in de meest stabiele sterkte.

Daarom wordt punt C in Figuur 1 over het algemeen gekozen als de standaard voor puntlassen.

Tijdens het puntlasproces is de normale lasklompdiameter ongeveer 0,9 tot 1,4 keer de diameter van het contactoppervlak tussen de elektrode en het werkstuk. Dat wil zeggen:

dklomp = (0.9~1.4) delektrode

Als de lastijd verder wordt verlengd, zoals getoond in het C-D segment in Figuur 1, begint de laskwaliteit geleidelijk af te nemen. Dit komt enerzijds doordat de opwarmtijd te lang is, waardoor er ernstige oververhitting optreedt in de gebieden nabij de lasrups vanwege het verbrede opwarmgebied.

Aan de andere kant, omdat de lastijd te lang is, wordt de gesmolten kern te groot en kan de plastic metaalring buiten de kern het gesmolten metaal onder druk niet bevatten, wat leidt tot overmatig spatten, diepe inkerving, vermindering van de effectieve doorsnede van het laspunt en afname van de sterkte van het laspunt, zoals getoond in figuur 2d.

Omdat de relatie tussen de lasstroom en de kwaliteit van het laspunt vergelijkbaar is met de relatie tussen de lastijd en de kwaliteit van het laspunt, wordt deze hier niet herhaald.

De diameter van de elektrode verwijst naar de diameter van het contactoppervlak tussen de elektrode en het werkstuk. De elektrodediameter heeft een nauw verband met de laskwaliteit. Als andere procesparameters constant worden gehouden, neemt de stroomdichtheid van het lasgebied af en neemt de warmteafvoer toe naarmate de elektrodediameter toeneemt.

Dit vergroot het contactoppervlak tussen de elektrode en het werkstuk, wat beide ongunstig is voor de vorming van het laspunt en leidt tot een afname van lassterkte.

Tijdens het puntlasproces slijten de elektroden onvermijdelijk of stapelen ze zich op naarmate het aantal laspunten toeneemt. Aangezien de diameter van het contactoppervlak tussen de elektrode en het werkstuk geleidelijk groter wordt, neemt de sterkte van het laspunt af. Daarom is tijdens het lasproces voortdurend onderhoud van de elektroden nodig. Daarom moeten de elektroden tijdens het lasproces voortdurend worden onderhouden.

Onder normale omstandigheden heeft de diameter van het contactoppervlak tussen de elektrode (d) en de dikte van het werkstuk (dunne plaat) (δ) de volgende relatie:

Bij puntlassen is de elektrodedruk een van de belangrijkste parameters in de specificaties van het puntlasproces. De grootte van de elektrodruk (P) heeft een directe invloed op de verwarmingstoestand van het lasmetaalgebied.

Als de druk (P) te laag is, heeft het werkstukoppervlak slecht contact, wat resulteert in een hoge contactweerstand, waardoor het werkstuk kan doorbranden en soms de elektrode kan beschadigen.

Als de druk (P) te laag is, kan de druk die door de elektrode op het werkstuk wordt uitgeoefend minder zijn dan de stijfheidskracht die de vervorming van het onderdeel overwint, waardoor het onmogelijk wordt dat de twee werkstukken op het laspunt met elkaar in contact komen en het lasknompje zich niet kan vormen op de lasplaats.

De kracht die door de elektrode op het werkstuk wordt uitgeoefend, kan in twee delen worden verdeeld: het ene deel overwint de elastische vervorming van het deel zodat het werkstuk contact kan maken, en het andere deel wordt gebruikt om de lascontactoppervlakken tegen elkaar te drukken.

De kracht die de vervorming van het werkstuk tegengaat en de druk die door de elektrode op het werkstuk wordt uitgeoefend, zijn gerelateerd aan de dikte van het werkstuk en de druk neemt toe naarmate de dikte van het werkstuk toeneemt.

Bij ongewijzigde andere parameters neemt de sterkte van het laspunt geleidelijk af naarmate de elektrodedruk toeneemt.

Omdat naarmate de elektrodedruk toeneemt, de stroomdichtheid afneemt en de hoeveelheid verloren warmte toeneemt, wordt het moeilijker om het lasgebied te verwarmen, waardoor de grootte van de lasklomp onvermijdelijk kleiner wordt en de laskwaliteit afneemt.

Als de lasstroom wordt verhoogd terwijl de elektrodedruk toeneemt, of als de lastijd voldoende wordt verlengd terwijl de elektrodedruk toeneemt om de sterkte van het laspunt te behouden, wordt de sterkte van het laspunt steeds stabieler naarmate de elektrodedruk toeneemt.

Rangeren tijdens puntlassen verwijst naar een deel van de stroom dat het lasgebied van het werkstuk omzeilt en een ander circuit vormt. De stroom die door het niet-gelaste gedeelte loopt, wordt shuntstroom genoemd.

Wanneer een laspunt wordt gelast, gaat een deel van de stroom langs het lasgebied en vormt een ander circuit omdat het werkstuk en de lasarm contact maken. Het rangeren vermindert de stroom door het lasgebied, wat resulteert in onvoldoende verwarming van het laspunt en kwaliteitsproblemen zoals slecht laswerk.

Tegelijkertijd is in het shuntcircuit het contactgebied tussen het werkstuk en de klemarm gevoelig voor "brand", waardoor de lasklem en het werkstuk verbranden.

Er zijn verschillende redenen voor rangeren en in sommige gevallen heeft rangeren een aanzienlijke invloed op de kwaliteit van het laspunt. Daarom moet rangeren dat optreedt bij puntlassen op tijd worden geëlimineerd.

Hier volgen enkele veelvoorkomende verschijnselen van rangeren tijdens puntlassen:

De secundaire draad van de lasmachinetransformator en het machinelichaam zijn beide geïsoleerd. Als het onderhoud niet op tijd wordt uitgevoerd, zullen slechte isolatie of defecten leiden tot rangeren en in ernstige gevallen kan er niet worden gelast.

Bijvoorbeeld, het geleidende klemdeel van een meerpuntslasmachine, geïsoleerde verbindingen, pakkingen, enz. moeten regelmatig worden getest op isolatieprestaties en problemen moeten op tijd worden gerepareerd. Over het algemeen mag de isolatieweerstand niet lager zijn dan 0,5 megaohm per kilovolt.

Hoe kleiner de afstand tussen twee aangrenzende laspunten, hoe kleiner de weerstand van het shuntpad en hoe groter de shunting.

Daarom moet tijdens het puntlassen de puntafstand worden gekozen op basis van de procesvereisten om de invloed van rangeren te verminderen.

Naarmate de dikte van het werkstuk toeneemt, wordt de shunting sterker. Dit komt doordat de toename in werkstukdikte de metalen geleidende doorsnede van het shunttraject vergroot, de weerstand van het shunttraject verlaagt en daardoor de shunting toeneemt.

Tijdens het puntlasproces is bij het puntlassen van twee lagen platen tegelijk het rangeren vanuit het aangrenzende laspunt kleiner dan bij het puntlassen van drie lagen platen tegelijk, omdat de toename van het aantal werkstukken gelijk is aan de toename van de dikte van het werkstuk.

Verder hebben de lasvolgorde van het laspunt, de oppervlaktegesteldheid van het werkstuk en de elektrodedruk allemaal invloed op het rangeren tijdens het puntlassen.

Kortom, er zijn veel factoren die rangeren veroorzaken en hun invloed op puntlassen is verschillend. De rangeren veroorzaakt door het contact van het secundaire circuit heeft een grotere invloed op de kwaliteit van puntlassen en moet regelmatig worden gecontroleerd om het optreden van rangeren te voorkomen.

Kwaliteitslas lasplekken, zowel uitwendig als inwendig, mogen geen defecten vertonen. Uitwendig moeten de lasplekken rond en glad zijn, vrij van brandplekken, diepe inkepingen en diverse andere defecten.

Inwendig moet er een voldoende groot, dicht gegoten lasklompje zijn dat geen defecten bevat zoals krimpgaten, loszitten of scheuren.

Bij puntlassen kunnen defecten optreden als de werkstukken niet goed gereinigd worden of als de keuze van de standaarden niet juist is.

De belangrijkste defecten bij puntlassen zijn

Gebrek aan samensmelting treedt op wanneer er tijdens het puntlassen geen "lentilvormige" gegoten puntlasstructuur wordt gevormd. Dit defect is het gevaarlijkst omdat het de sterkte van het laspunt aanzienlijk vermindert. Bovendien kan dit defect meestal niet van buitenaf worden waargenomen.

De belangrijkste oorzaken van het niet smelten zijn onvoldoende verwarming van het lasgebied door een te lage lasstroomdichtheid of een te korte lastijd. Er zijn verschillende redenen waarom de stroom in het lasgebied verlaagd is, zoals een onjuiste instelling van de lasprocédé specificaties, verhoogde weerstand in het secundaire circuit, de aanwezigheid van shunting of een daling in de netwerkspanning.

Spatten komen vaak voor bij puntlassen. Een beetje spatten is onvermijdelijk, maar als het spatten te groot is, zal het diepe inkepingen veroorzaken. Als de indrukking op het werkoppervlak te diep is, zal de sterkte van de lasklomp aanzienlijk afnemen. Er zijn twee soorten spatten: eerste spatten en laatste spatten.

Initiële spatten ontstaan op het moment dat de stroom wordt gesloten. De belangrijkste redenen zijn een te korte voordruktijd, een onzuiver werkstukoppervlak of een te lage druk. Eindspatten treden op aan het einde van de elektrificatie.

De belangrijkste redenen zijn een te grote lasstroom of een te lange lastijd, wat leidt tot een grote hoeveelheid gesmolten metaal in de kern die niet kan worden tegengehouden door de omringende kunststofring onder elektrodedruk, wat resulteert in het overlopen van vloeibaar metaal.

De manier om spatten te elimineren is om de oorzaak van het spatten te vinden en de lasspecificaties goed aan te passen of de oppervlaktekwaliteit van het werkstuk te verbeteren.

De belangrijkste redenen voor dit defect zijn een onzuiver werkstukoppervlak, een niet vlak of metaalhechtend elektrodeoppervlak en onjuiste afstelling van de lasspecificaties.

De diepte van de elektrode-inkeping op het oppervlak van een normaal laspunt mag niet groter zijn dan 20% van een werkstukdikte. De belangrijkste redenen voor een te diepe elektrode-inkeping zijn ernstige oververhitting van het laspunt, ernstige spatten, een te kleine elektrode-oppervlakdiameter en een te grote werkstukmontagespleet.

De belangrijkste reden voor scheuren is te snelle afkoeling, wat een veelvoorkomend defect is bij het lassen van gelegeerd staal en zelden voorkomt bij lassen van laag koolstofstaal.

Losheid en krimpgaten worden voornamelijk veroorzaakt door een te lage elektrodedruk of een te korte wachttijd.

Van de bovenstaande defecten komen gebrek aan samensmelting, smelten van het werkstukoppervlak, doorbranden en ernstige spatten die resulteren in een te diepe inkeping vaak voor bij puntlassen van laag koolstofstaal.

De elektroden die gebruikt worden bij puntlassen worden gebruikt om druk en stroom over te brengen op het werkstuk. Met de huidige puntlasmachines die meer dan 60 puntjes per minuut kunnen lassen, is de slijtage van de elektroden tijdens het puntlassen aanzienlijk.

Als de elektrodemateriaal slecht is of het ontwerp van de elektrodestructuur onredelijk is, zal de slijtage van de elektrode tijdens het gebruik verergeren, waardoor de tijd voor reparatie van de elektrode toeneemt en veel elektrodemateriaal verloren gaat.

Daarom moet de selectie van elektrodematerialen en elektroden worden bepaald op basis van hun gebruik. Het elektrodemateriaal voor puntlassen van laag koolstofstaal moet aan de volgende punten voldoen:

Goede elektrische en thermische geleidbaarheid. De chroom-zirkonium-koper elektrode die we gebruiken mag niet minder zijn dan 75% zuiver koper. Als het elektrisch en thermisch geleidingsvermogen niet goed is, zal niet alleen de temperatuur van de elektrode stijgen en de sterkte afnemen, maar zal ook de slijtage van de elektrode verergeren. Bovendien kan er ernstige adhesie optreden, waardoor een deel van het werkstukmetaal aan de elektrode blijft kleven en doorbranden veroorzaakt.

Het heeft een bepaalde hardheid bij hoge temperaturen, vooral bij 500-600 °C, en kan deze hardheid nog steeds behouden. Hoe hoger de hardheid bij hoge temperaturen, hoe minder snel de elektrode zich ophoopt tijdens het lasproces.

Over het algemeen is de temperatuur op het contactpunt tussen het werkstuk en de elektrode tijdens het puntlassen ongeveer de helft van het smeltpunt van het gelaste metaal. Als het elektrodemateriaal een hoge hardheid heeft bij kamertemperatuur, maar een lage hardheid bij hoge temperaturen, is het nog steeds gevoelig voor stapeling tijdens het puntlasproces.

Het heeft een bepaalde oxidatieweerstand bij hoge temperatuur om de neiging van het contactoppervlak van de elektrode en het werkstuk om te oxideren tijdens puntlassen te verminderen. Dit vermindert de contactweerstand om de stabiliteit van de laskwaliteit te waarborgen.

De bovenstaande drie voorwaarden zijn tegenstrijdig. Zuiver koper heeft de beste elektrische en thermische geleidbaarheid in vergelijking met chroom-zirkoniumkoper, maar het heeft een lage hardheid, vooral bij lage herkristallisatietemperaturen. Daarom kan koper niet worden gebruikt als elektrode.

De invloed van elektrodevorm en -grootte op de elektrodeprestaties is als volgt:

1. De diameter van het elektrodecontactvlak, d, wordt meestal bepaald door de dikte van het werkstuk.

En de elektrodeconushoek kan worden geselecteerd op basis van de structuur van het werkstuk. Vanuit het oogpunt van de levensduur van de elektrode geldt: hoe groter de kegelhoek, hoe beter de warmte wordt afgevoerd, hoe kleiner de kans dat de elektrode zich ophoopt en hoe kleiner de kans op vervorming. Over het algemeen is ongeveer 1050 geschikt.

De afstand van de onderkant van het koelwatergat van de elektrode tot het eindvlak van de elektrode heeft een groot verband met de prestaties van de elektrode.

Want hoe kleiner deze afstand, hoe beter de elektrode wordt gekoeld, hoe meer lasplekken per slijtage-eenheid en hoe minder het elektrodebindingsfenomeen. Maar als deze afstand te klein is, neemt de levensduur van de elektrode af.

Als de afstand te groot is, wanneer de elektrode begint te gebruiken, is het aantal laspunten dat per lengte-eenheid van elektrode slijtage is klein, en de neiging om te blijven plakken aan de elektrode is groter.

Over het algemeen is de afstand van de onderkant van het koelwatergat van de elektrode tot het eindvlak van de elektrode 10-15 mm. Als de elektrode is afgesleten tot 2-3 mm, hoewel het aantal laspunten dat wordt gelast per lengte-eenheid elektrode slijtage groot is, kan verharding gemakkelijk optreden voor metalen materialen met een grote neiging tot afschrikken.

2. De afstand van het uiteinde van de waterkern tot de onderkant van het koelwatergat van de elektrode.

De afstand tussen het uiteinde van de waterkern en het koelwatergat van de elektrode heeft een grote invloed op de levensduur van de elektrode. Als de afstand te klein is, stroomt het koelwater niet soepel en wordt de elektrode niet goed gekoeld.

Tijdens het gebruik, de elektrode is gevoelig voor warmte, stapelen, slijtage te verhogen, ernstige elektrode plakken, die de levensduur van de elektrode zal verminderen en het is moeilijk om de kwaliteit van het lassen te garanderen. Maar als het te lang duurt, omdat het water op de bodem niet beweegt, zal er "dood water" verschijnen op de bodem van het koelwatergat van de elektrode.

Daarom zal dit deel van het water verdampen en het koelwater blokkeren door de voortdurende temperatuurstijging tijdens het lassen. Dit maakt de koeling van de elektrode slecht, beïnvloedt de laskwaliteit en de levensduur van de elektrode neemt af. Over het algemeen is de afstand van de waterkern tot de onderkant van de elektrode 6-8 mm.

3. De vorm van het werkoppervlak van de puntlaselektrode wordt bepaald aan de hand van de vorm van het werkstuk en de eigenschappen van het materiaal.

De vorm van het veelgebruikte werkoppervlak van de elektrode kan worden gekozen op basis van de specifieke situatie. Alle soorten elektroden die we gebruiken, worden gespecificeerd op de proceskaart en kunnen niet eenvoudig worden gewijzigd.

Laag koolstofstaal heeft een uitstekende lasbaarheid. De procesparameters van laag koolstofstaal kunnen variëren binnen een breed bereik, wat resulteert in een goede puntlassterkte, ongeacht of de specificaties streng zijn of niet.

De discussie kan als volgt worden opgesplitst:

Voor het lassen moet het oppervlak van het werkstuk zorgvuldig worden gereinigd om de invloed van contactweerstand op de kwaliteit van puntlassen te verminderen. Bij koud puntlassen gerold staal platen is door de afwezigheid van een oxidelaag over het algemeen geen speciale behandeling nodig.

Als er echter tijdens het trekken olie of onzuiverheden op het oppervlak zitten en er een hoge oppervlaktekwaliteit vereist is voor de onderdelen, moet er voor het lassen worden gereinigd. Als het oppervlak roestig of vuil is, moet het ook grondig gereinigd worden om kwaliteitsproblemen zoals doorbranden of slecht lassen door slecht contact te voorkomen.

De laskwaliteit hangt niet alleen samen met de gebruikte lasmethode en specificatieparameters, maar ook met de bewerkingsnauwkeurigheid en montageprecisie van de onderdelen. Als de nauwkeurigheid van de onderdelen laag of onstabiel is, kan dit leiden tot te grote montagegaten en doorbranden tijdens het lassen.

Bij het puntlassen van constructiedelen uit dunne plaat mag de montagespleet niet groter zijn dan 0,5 tot 1,0 mm. Bij het puntlassen van dikke plaathaakdelen of delen met een hoge stijfheid moet de montagespleet nog kleiner zijn, bij voorkeur niet groter dan 0,1 tot 0,2 mm.

Als de spleet tussen de werkstukken te groot is, moeten effectieve maatregelen worden genomen; het lassen mag pas beginnen als de werkstukken goed contact maken om doorbranden of slecht lassen te voorkomen.

De vorm van de elektrode wordt bepaald aan de hand van het werkstuk en de structuur volgens de procesvereisten, en de specificaties van de elektrode en elektrodestaaf mag niet gemakkelijk worden gewijzigd.

Tijdens het lasproces is het essentieel om ervoor te zorgen dat de middellijnen van de elektroden samenvallen en dat de vorm van de elektrodekop voldoet aan de structurele eisen van het werkstuk.

Bovendien mag de elektrodenafstand niet te groot of te klein zijn. Als wordt vastgesteld dat niet aan de eisen wordt voldaan, moet de elektrode tijdig worden vervangen en afgesteld om kwaliteitsdefecten zoals overmatig spatten, doorbranden en verschuiving van de lasklomp te voorkomen.

Tijdens het puntlasproces slijten de elektroden vaak, waardoor de diameter van het elektrodecontactvlak met het werkstuk geleidelijk toeneemt. De toename in diameter mag niet groter zijn dan 20% van de processpecificatie lasklompdiameter en als dat wel het geval is, is tijdige reparatie vereist.

Als het werkstukoppervlak niet schoon is, of de elektrodedruk te laag is, of de montage slecht is, waardoor het werkstuk doorbrandt, zal het elektrodecontactoppervlak vaak veel ijzermetalen smelten.

Als dit niet wordt weggevijld, zal verder puntlassen verdere doorbranding veroorzaken. Daarom moet het oppervlak van de elektrode, als het eenmaal is vastgeplakt met ijzermetaal, voor het lassen worden gevijld of gerepareerd met een speciaal gereedschap.

Ongeacht of er sterke of zwakke specificaties worden gebruikt, met laag koolstofstaal kan een goede kwaliteit puntlassen worden bereikt.

Het gebruik van sterke specificaties kan de productiviteit aanzienlijk verhogen, het stroomverbruik verminderen en de vervorming van de lasklomp minimaliseren. Lassen met sterke specificaties vereist een hoger vermogen van de lasmachine en wordt daarom vaak gebruikt bij grootschalige productie. Zwakke specificaties kunnen worden gebruikt voor puntlassen op lasmachines met een lager vermogen.

Echter, door de langere lastijd met zwakke specificaties is niet alleen de productiesnelheid laag, maar is ook het stroomverbruik hoger en de lasvervorming groter. Daarom, zolang het vermogen van de lasmachine voldoende is, moet lassen met grotere specificaties zoveel mogelijk worden toegepast.

Hieronder volgen de specificatieparameters voor het puntlassen van onderdelen van laag koolstofstaal met een dikte van 0,5 mm tot 2,0 mm met behulp van sterke specificaties, die kunnen worden geselecteerd op basis van specifieke omstandigheden.

| Plaatdikte (mm) | Diameter elektrode (mm) | Elektrodedruk (kg) | Lasduur (s) | Lasstroom (A) | Vermogen (Kilovolt-ampère) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

Wanneer het dikteverschil tussen werkstukken binnen drie keer ligt, is puntlassen niet moeilijk. Op dit moment worden de lasspecificatieparameters voornamelijk bepaald door het werkstuk en kan de lasstroom worden verhoogd of de lastijd worden verlengd.

Als het dikteverschil tussen twee werkstukken te groot is en er geen speciale maatregelen worden genomen, zal de klomp zich vormen in de buurt van het midden van de diktesom van de twee werkstukken en kunnen de werkstukken niet aan elkaar worden gelast.

Als de elektrodediameter in contact met de dunne plaat wordt verkleind en de elektrodediameter in contact met de dikke plaat wordt vergroot, heeft de dikke plaat een betere warmteafvoer dan de dunne plaat, zodat het klompje naar de kant van de dunne plaat verschuift, waardoor het precies op het contactgedeelte tussen de twee platen terechtkomt en de stukken aan elkaar worden gelast.

Bij het puntlassen van drielaagse platen kunnen de specificatieparameters worden bepaald volgens de volgende principes:

① Wanneer twee dunne platen zich aan beide zijden van een dik stuk bevinden, kan de specificatie worden bepaald door de dunne plaat, terwijl de lasstroom op de juiste manier wordt verhoogd of de lastijd wordt verlengd.

② Als een dunne plaat tussen twee dikke stukken zit, kan de specificatie worden gekozen op basis van het dikke stuk, terwijl er wat lasstroom wordt verminderd.

Puntlassen van laag koolstof staalplaat met een dikte van meer dan 5 mm (als het om een enkel stuk gaat) is relatief moeilijk. De redenen hiervoor zijn:

① Hoe dikker het werkstuk, hoe groter de stijfheid, dus hoe groter de benodigde elektrodedruk.

Dikke staalplaten zijn meestal warmgewalst, met een dikke zwarte oxidehuid op het oppervlak die moeilijk schoon te maken is.

③ Door de hoge elektrodedruk en lange lastijd zijn de slijtage en het verbruik van de elektrode aanzienlijk.

④ Groot rangeren.

Er is een groot vermogen van de lasmachine nodig. De meest in het oog springende problemen zijn het hoge vermogen van de lasmachine en het grote elektrodeverbruik. Over het algemeen is voor puntlassen van koolstofarme staalplaten met een dikte van meer dan 5 mm een vermogen van meer dan 200KVA nodig en zijn de toegevoerde elektrodedruk en stroom erg groot.

Als de gewone puntlascyclus (eenmaal geëlektrificeerd) wordt gebruikt voor puntlassen dik staal lassen platen zal de elektrode onder hoge temperatuur en druk snel slijten door de lange elektrisatietijd, waardoor lassen moeilijk wordt.

Om elektrodeslijtage te verminderen, kunnen we een puls-puntlascyclus toepassen, dat wil zeggen, geen continue elektrificatie gebruiken tijdens het lassen, maar een meervoudige puls-puntlascyclus van elektrificatie - uitschakelen - elektrificatie - uitschakelen.

Hierdoor kan de elektrode afkoelen tijdens de tijd van de stroomspleet, wat het elektrodeverbruik sterk vermindert. Het aantal puls-elektrificaties, de duur van de elektrificatie en de tussenpauzetijd zijn afhankelijk van de dikte van het werkstuk.

Projectielassen is een variant van puntlassen en de lasspecificaties zijn ongeveer gelijk aan die van puntlassen. Projectielassen wordt vaak gebruikt voor het lassen van dunne platen.

De proceseigenschap van projectielassen is om lassen te bereiken op het contactpunt van het werkstuk met een of meerdere bolle punten van een bepaalde geometrische grootte die op een van de te lassen stukken zijn gestanst.

De bolle punten spelen een rol bij het bemiddelen van druk en stroom, waardoor projectielassen elektriciteit bespaart en een hogere productiesnelheid heeft. Projectielassen stelt echter hogere eisen aan de geometrische grootte van de convexe punten en aan de controle van druk en stroom.