Heb je je ooit afgevraagd hoe een simpele metalen spoel een klok kan aandrijven, een autorit kan opvangen of zelfs kracht kan meten? Dit artikel verkent de fascinerende wereld van veren, hun soorten, toepassingen en de materialen die ze zo veelzijdig maken. Bereid je voor op het ontdekken van de geheimen achter deze essentiële onderdelen in zowel mechanische als elektronische industrieën!

Veren worden veel gebruikt in zowel de mechanische als de elektronische industrie vanwege hun elastische eigenschappen.

Wanneer een veer wordt belast, ondergaat hij een aanzienlijke elastische vervorming, waarbij mechanische arbeid of kinetische energie wordt omgezet in opgeslagen vervormingsenergie.

Bij het ontladen keert de veer terug naar zijn oorspronkelijke staat, waarbij de opgeslagen vervormingsenergie weer wordt omgezet in mechanische arbeid of kinetische energie.

De verhouding tussen de veerbelasting en de vervorming wordt veerstijfheid genoemd. Hoe hoger de stijfheid, hoe stijver de veer wordt.

De functies van veren zijn onder andere:

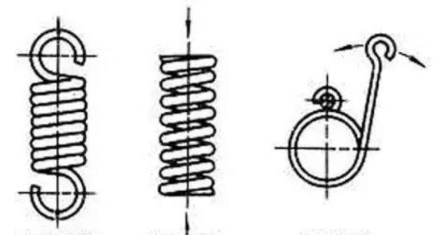

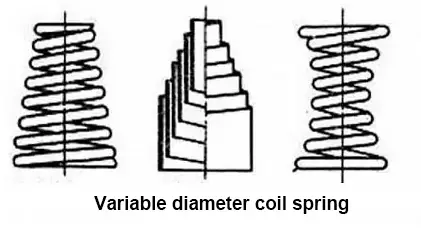

Veren kunnen op basis van hun spanning worden ingedeeld in vier typen: trekveren, drukveren, torsieveren en buigveren.

Een trekveer is een soort spiraalveer die axiale spanning ondervindt.

Deze veren zijn meestal gemaakt van materialen met een ronde doorsnede.

Wanneer een trekveer niet belast wordt, zijn de windingen meestal strak opgerold zonder spleten ertussen.

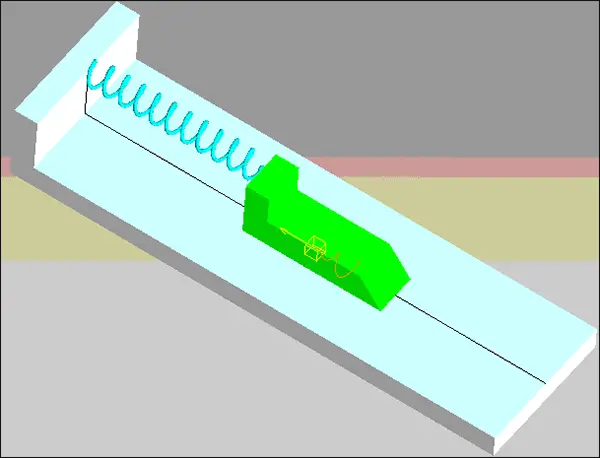

Een drukveer is een soort schroefveer die ontworpen is om drukkrachten te weerstaan.

De dwarsdoorsnede van drukveren is meestal rond, maar ze kunnen ook worden gemaakt van rechthoekig of meerdraads staal.

Deze veren hebben meestal een gelijke steek en er zit een kleine ruimte tussen de windingen.

Onder externe belasting comprimeert de drukveer, vervormt hij en slaat hij energie op in zijn vervorming.

Torsieveren zijn een soort spiraalveren.

Ze zijn in staat om hoekige energie op te slaan en vrij te geven, of om een apparaat in een statische positie te houden door de krachtarm rond de centrale as van het veerlichaam te draaien.

De uiteinden van een torsieveer zijn bevestigd aan andere onderdelen en wanneer deze onderdelen rond het middelpunt van de veer draaien, trekt de veer ze terug naar hun oorspronkelijke positie, waardoor een koppel of rotatiekracht wordt gegenereerd.

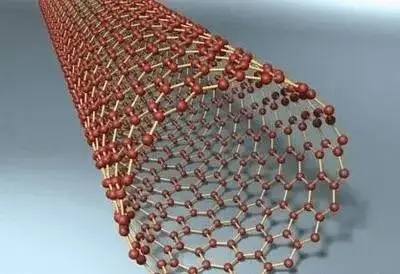

Naast de gemeenschappelijke soorten verenEr zijn ook twee onconventionele types: luchtveren en koolstofnanobuisveren.

Een luchtveer is een niet-metalen veer die de samendrukbaarheid van lucht gebruikt om een elastisch effect te creëren door lucht onder druk toe te voegen aan een flexibele omsloten houder.

Bij gebruik in hoogwaardige voertuigophangingssystemen verbeteren luchtveren het rijcomfort aanzienlijk, waardoor ze op grote schaal worden toegepast in auto's en spoorweglocomotieven.

Een koolstofnanobuisveer wordt gemaakt door middel van spintechnologie, te beginnen met de voorbereiding van een koolstofnanobuisfilm.

Met een diameter van honderden microns en een lengte van enkele centimeters hebben koolstofnanobuisveren talloze potentiële toepassingen, waaronder intrekbare geleiders, flexibele elektroden, microspanningssensoren, supercondensatoren, geïntegreerde circuits, zonnecellen, veldemissiebronnen, vezels voor energiedissipatie en nog veel meer. Er wordt ook verwacht dat ze zullen worden gebruikt in medische apparaten, zoals spanningsgevoelige verbanden.

Tijdens het gebruik worden veren vaak blootgesteld aan wisselende en schokbelastingen en moeten ze een aanzienlijke vervorming ondergaan. Daarom moet het materiaal dat voor veren wordt gebruikt een hoge treksterkte en elasticiteitsgrens hebben, en vermoeiingssterkte.

Daarnaast moet het fabricageproces resulteren in voldoende hardheid, weerstand tegen ontkolingen een goede oppervlaktekwaliteit.

Gebruikelijke veermaterialen en toelaatbare schuifspanning

| Materiaalwetenschap | Zie schuifspanning [τ] / MP voor details | Schaar elasticiteitsmodulus G / MPa | Aanbevolen bedrijfstemperatuur / ℃ | |||

|---|---|---|---|---|---|---|

| categorie | Code | Type I veer | Type II veer | Type III veer | ||

| Koolstof verenstaaldraad | Groep I II, II en III | 0.3s | 0.45 | 0.5 | 80000 | -40~120 |

| 65Mn | 420 | 560 | 700 | 80000 | -40~120 | |

| Gelegeerd verenstaaldraad | 60Si2Mn | 480 | 640 | 800 | 80000 | -40~200 |

| 65SiMnWA | 570 | 760 | 950 | 80000 | -40~250 | |

| 50CrVA | 450 | 600 | 750 | 80000 | -40~210 | |

| Roestvrij staaldraad | 1H18N9 | 330 | 440 | 550 | 73000 | -250~300 |

| 4Cr13 | 450 | 600 | 750 | 77000 | -40~300 | |

Opmerking:

De Sb van koolstofkabel verenstaaldraad is te vinden in de tabel.

Sterkte van koolstof verenstaaldraad

| Code | MP | |||

|---|---|---|---|---|

| Groep I | Groep II | Groep III | ||

| Draaddiameter d / Mn | 0.2 | 2700 | 2250 | 1750 |

| 0.3 | 2700 | 2250 | 1750 | |

| 0.5 | 2650 | 2200 | 1700 | |

| 0.8 | 2600 | 2150 | 1700 | |

| 1 | 2500 | 2050 | 1650 | |

| 1.5 | 2200 | 1850 | 1450 | |

| 2 | 2000 | 1800 | 1400 | |

| 2.5 | 1800 | 1650 | 1300 | |

| 3 | 1700 | 1650 | 1300 | |

| 3.6 | 1650 | 1550 | 1200 | |

| 4 | 1600 | 1500 | 1150 | |

| 4.5 | 1500 | 1400 | 1150 | |

| 5 | 1500 | 1400 | 1100 | |

| 5.6 | 1450 | 1350 | ||

| 6 | 1450 | 1350 | 1050 | |

| 7 | 1250 | 1000 | ||

| 8 | 1250 | 1000 | ||

Het productieproces van een schroefveer bestaat uit walsen, het maken van haken of het afwerken van eindringen, warmtebehandeling en het testen van de prestaties.

Bij grootschalige productie worden de veren gewalst met een universele automatische wikkelmachine. Voor individuele stukken of kleine series worden ze gemaakt met een traditionele draaibank of met de hand. Als de draaddiameter van de veer 8 mm of minder is, wordt meestal een koude wikkelmethode gebruikt.

Voor het wikkelen is een warmtebehandeling nodig en na het wikkelen is ontlaten bij lage temperatuur nodig. Als de diameter groter is dan 8 mm, moet een warmwikkelmethode worden gebruikt (met temperaturen tussen 800°C en 1000°C). Na het warmwikkelen moet de veer gehard en getemperd bij gemiddelde temperaturen.

Nadat de veer gevormd is, moet de oppervlaktekwaliteit geïnspecteerd worden om er zeker van te zijn dat het glad is en vrij van defecten zoals littekens, ontkolingen andere onvolkomenheden. Veren die worden blootgesteld aan wisselende belastingen moeten ook het volgende ondergaan oppervlaktebehandelingzoals shotpeening, om hun vermoeiingslevensduur te verbeteren.

Het effectieve aantal windingen N dat deelneemt aan de vervorming van de drukveer is cruciaal om ervoor te zorgen dat de veer gelijkmatig werkt en de middellijn loodrecht op het eindvlak staat.

Om dit te bereiken zijn er 3/4 tot 7/4 windingen aan beide uiteinden van de veer die een strakke ondersteunende rol spelen, bekend als dode cirkels of steunringen. Deze bochten nemen niet deel aan de vervorming tijdens het werk.

De trekveer is uitgerust met een haak aan het uiteinde voor installatie en belasting, en er zijn vier gangbare soorten eindstructuren: halfronde sluiting, ronde sluiting, verstelbare haak en draaibare haak.

Halfronde en ronde sluitingen zijn eenvoudig te maken en worden veel gebruikt, maar vanwege de hoge buigspanning bij de overgang van de haak zijn ze alleen geschikt voor veren met een veerdraaddiameter d ≤ 10 mm. Aanpasbare en draaibare haken staan daarentegen onder goede spanning en kunnen in elke positie worden gedraaid voor eenvoudige installatie.

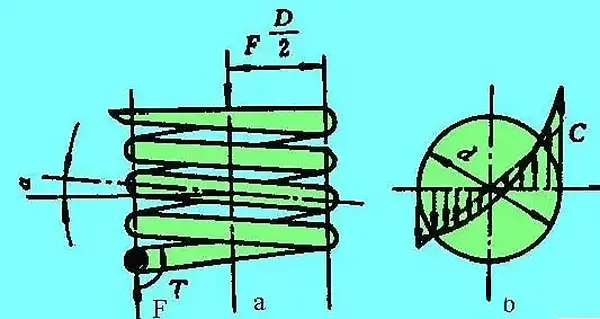

Spanningsanalyse van drukveer

Fig. (a) toont de cilindrische schroefvormige drukveer die de axiale werkbelasting F draagt.

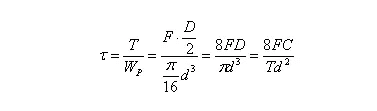

De analyse van de doorsnede laat zien dat de doorsnede van de veerdraad onderhevig is aan zowel een dwarskracht F als een torsie T, die gelijk is aan F maal D gedeeld door 2. De torsie resulteert in een schuifspanning, die als volgt kan worden berekend:

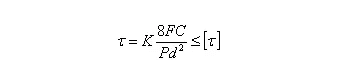

Als we rekening houden met de invloed van schuifspanning gegenereerd door de schuifkracht F en de spiraalkromming van de veerdraad, kan de maximale schuifspanning t gevonden worden aan de binnenkant van de veer, zoals weergegeven in figuur (b). De waarde en sterktevoorwaarden zijn als volgt:

Waar,

C - wikkelverhouding,

C = D / D, die kan worden geselecteerd volgens tabel 1

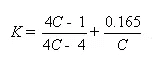

K - veerkrommingscoëfficiënt,

K kan ook rechtstreeks uit tabel 2 worden gevonden.

Uit de tabel blijkt dat hoe groter C, hoe kleiner de invloed van K op T;

F - werkbelasting van de veer, N;

D - steekdiameter van de veer, mm;

D - materiaaldiameter mm.

Tabel 1 aanbevolen waarden van de wikkelverhouding

| Staaldraad dia. D | 0.2~0.6 | 0.5~1 | 1.1~2.2 | 2.5~6 | 7~16 | 18~50 |

| C=D/d | 7~14 | 5~12 | 5~10 | 4~9 | 4~8 | 4~6 |

Tabel 2 krommingscoëfficiënt K

| Wikkelverhouding C | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 |

| K | 1.4 | 1.31 | 1.25 | 1.21 | 1.18 | 1.16 | 1.14 | 1.2 | 1.1 |

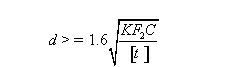

In vergelijking 1 kan de formule voor het berekenen van de diameter van verenstaaldraad volgens de sterkteconditie worden verkregen door f te vervangen door de maximale werklast F2 van de veer:

De methode voor het berekenen van de sterkte van een trekveer is identiek aan die van een drukveer.

In de praktijk komt het vaak voor dat de veer het bewegende voorwerp niet naar de gewenste positie kan duwen, waardoor de berekende vrije lengte van de veer korter wordt.

De oorzaak van dit probleem is het ontbreken van een initiële compressiebehandeling, waarbij de veer wordt samengedrukt tot de compressiehoogte of aanhaalhoogte met een aanzienlijke hoeveelheid kracht (indien nodig) en vervolgens wordt losgelaten zodat deze terugkeert naar de oorspronkelijke vrije lengte.

De hoeveelheid waarmee de veer is ingekort, wordt "initiële compressiekrimp" genoemd.

Normaal gesproken zal de lengte van de veer na 3-6 keer te zijn ingedrukt niet langer korter worden en zal de veer zich in zijn positie hebben "genesteld".

Het is belangrijk op te merken dat de veer na de initiële compressie blijvend vervormd is.

In praktische toepassingen moet een drukveer zijn werklengte kunnen behouden, zelfs als er krachten op worden uitgeoefend die de elasticiteitsgrens van het materiaal overschrijden.

Hierdoor moet de lengte van de afgewerkte veer gelijk zijn aan de berekende lengte van de veer plus de initiële compressiekrimp. Dit voorkomt dat de veer niet op zijn plaats zit en vermindert het risico op gevaarlijke spanning wanneer de veerrollen samengespannen worden, wat leidt tot een abnormale doorbuiging van de veer.

Tijdens de warmtebehandeling van de afgewerkte veer, vooral tijdens het hardings- en ontlaatproces, is het cruciaal om het werkstuk horizontaal (liggend) in de oven te plaatsen om te voorkomen dat de veer korter wordt door zijn eigen gewicht, wat zou kunnen leiden tot onjuiste werking.