Heb je je ooit afgevraagd hoe roestvrij staal getransformeerd wordt in alledaagse voorwerpen zoals keukengerei en auto-onderdelen? Dit artikel duikt in de fascinerende wereld van de koudvervormingstechnieken van roestvrij staal en onthult de geheimen achter het buigen, walsen, stampen en nog veel meer. Bereid je voor op de ontdekking van de methoden die ruw staal veranderen in functionele en decoratieve meesterwerken!

Metaalbewerking kan grofweg worden onderverdeeld in twee hoofdtypen: koudbewerking en warmbewerking, elk met hun eigen kenmerken en toepassingen in de productie.

Warmvervormen verwijst naar het vervormen van metalen bij temperaturen boven hun herkristallisatiepunt, meestal boven 0,6 keer de absolute smelttemperatuur. Dit proces omvat technieken zoals warmwalsen, smeden en extruderen. De verhoogde temperaturen verlagen de vloeigrens van het materiaal en verhogen de vervormbaarheid, waardoor aanzienlijke vormveranderingen mogelijk zijn met relatief lage vervormingskrachten.

Koudvervormen daarentegen is het vervormen van metalen onder hun herkristallisatietemperatuur, meestal bij kamertemperatuur of licht verhoogde temperaturen. Deze categorie omvat een breed scala aan processen, waaronder draaien, frezen, slijpen en koudvervormen zoals stansen, trekken en buigen. Koudvervormen resulteert over het algemeen in een verhoogde sterkte en hardheid door werkharding, maar ten koste van een verminderde vervormbaarheid.

Koudvervormen, een onderdeel van koudvervormen, is aanzienlijk geëvolueerd ten opzichte van zijn empirische oorsprong. Hoewel ervaring nog steeds een cruciale rol speelt, maken moderne koudvervormingstechnieken nu gebruik van geavanceerde simulatietools, eindige elementenanalyse en nauwkeurige materiaalmodellen om procesparameters te optimaliseren en materiaalgedrag te voorspellen.

In tegenstelling tot de bewering in de oorspronkelijke tekst, zijn koudvervormingstechnieken toepasbaar op een brede waaier metalen, waaronder roestvast staal. Echter, roestvast staal, in het bijzonder austenitische staalsoorten, vormen unieke uitdagingen vanwege hun hogere sterkte, uithardingssnelheden en neiging tot gallen. Deze eigenschappen vereisen speciale gereedschappen, smeermiddelen en procesregelingen.

De koude bewerking van roestvast staal vereist een zorgvuldige afweging van zowel functionele als esthetische aspecten. Onderdelen van roestvast staal dienen vaak een dubbel doel: voldoen aan specifieke mechanische vereisten en tegelijkertijd een aantrekkelijk uiterlijk behouden. Om de corrosiebestendigheid en de oppervlakteafwerking van roestvast staal tijdens de koude bewerking te behouden, zijn technieken zoals het gebruik van niet-markerende gereedschappen, het aanbrengen van beschermlagen en het implementeren van strikte behandelingsprocedures essentieel.

Bij het vormen van roestvast staal worden twee belangrijke technologieën gebruikt: koudwalsen en warmwalsen. Op het gebied van koudwalsen zijn er talloze methoden waaruit je kunt kiezen.

Hier volgt een kort overzicht van enkele veelgebruikte koudvervormingstechnieken voor roestvast staal:

Koudbuigen is een veelzijdige en veelgebruikte methode voor het vormen van roestvaststalen platen en onderdelen. Het proces maakt meestal gebruik van een open enkelwerkende pers, die mechanische of hydraulische transmissiesystemen gebruikt, met een langwerpige, smalle werktafel.

Hoewel de primaire functie van de machine het produceren van lineaire componenten is, kunnen ervaren gereedschapontwerpers de mogelijkheden benutten om ingewikkelde en complexe geometrieën te maken. De maximale lengte van onderdelen die geproduceerd kunnen worden door koud buigen is afhankelijk van verschillende factoren, waaronder de kwaliteit en dikte van het roestvast staal, de perscapaciteit en de afmetingen van het geïnstalleerde gereedschap.

Machines met hoge capaciteit, zoals een koudbuigpers van 11 meter en 900 ton, kunnen bijvoorbeeld werkstukken van austenitisch roestvast staal maken met een lengte tot 9 meter en een dikte van 8,0 mm. Dit demonstreert de aanzienlijke vervormingsmogelijkheden van moderne koudbuigapparatuur.

Om oppervlakteschade te beperken en de integriteit van het roestvaststalen werkstuk te behouden, wordt gereedschap voor koudbuigpersen vaak gemaakt van hoogverchroomd gereedschapstaal, meestal met 12% chroom. Deze materiaalkeuze biedt een uitstekende slijtvastheid en helpt de oppervlakteafwerking van de gevormde onderdelen te behouden. Voor extra bescherming, vooral bij het werken met hoogglans gepolijste of gevoelige oppervlakken, kan een beschermende plastic film op het werkstuk worden aangebracht voordat het wordt gevormd.

Vanuit economisch oogpunt is het gebruik van standaardgereedschap op een koudbuigpers rendabel voor kleine tot middelgrote productieseries. Als er echter specifieke of complexe vormen nodig zijn, kan op maat gemaakt gereedschap nodig zijn. In zulke gevallen wordt de productie van grote series economisch haalbaarder, omdat de gereedschapskosten dan over een groter aantal onderdelen kunnen worden afgeschreven.

De voortdurende vooruitgang in koudbuigtechnologie, inclusief verbeterde procescontrole, verbeterde gereedschapontwerpen en integratie met CAD/CAM-systemen, heeft geleid tot een toenemende toepassing in verschillende industrieën. Veel bedrijven maken nu gebruik van koudbuigtechnologie om efficiënt een breed scala aan onderdelen te produceren, variërend van architecturale elementen tot precisie-onderdelen voor de ruimtevaart en de auto-industrie.

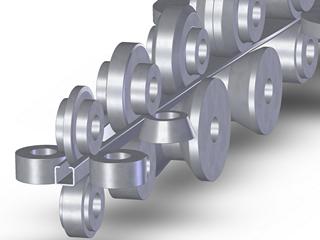

Rolvormen is een zeer efficiënt continu productieproces dat wordt gebruikt om roestvast staal te vormen tot complexe profielen. Deze methode maakt gebruik van een reeks precies ontworpen rolstations om het materiaal geleidelijk in de gewenste vorm te vervormen, waardoor het bijzonder geschikt is voor het produceren van lange componenten met een uniforme doorsnede zoals platen, profielen en gespecialiseerde draadvormen.

Het proces volgt het principe van incrementele vervorming, waarbij elk walsstation een specifieke buiging op het materiaal toepast. Terwijl het roestvast staal de opeenvolgende stations passeert, neemt het geleidelijk de geometrie van het eindproduct aan. Het aantal benodigde stations kan aanzienlijk variëren op basis van de complexiteit van het gewenste profiel, variërend van 3-4 stations voor eenvoudige vormen tot 36 stations voor ingewikkelde ontwerpen.

Om de grote krachten te weerstaan en de maatnauwkeurigheid te behouden, worden de rollen meestal gemaakt van hoogwaardig gereedschapsstaal, zoals D2 of M2, dat een warmtebehandeling heeft ondergaan om een hardheid van HRC62 of hoger te bereiken. De oppervlakken van de rollen moeten nauwkeurig worden geslepen en gepolijst tot een spiegelende afwerking (meestal Ra 0,1-0,2 μm) om te zorgen voor een glad oppervlak op de gevormde roestvrijstalen onderdelen en om materiaalopname te minimaliseren.

Rolvorming toont optimale kosteneffectiviteit bij het produceren van grote volumes onderdelen met een lang profiel. Moderne rolvormlijnen kunnen een brede waaier aan materiaalafmetingen aan:

De veelzijdigheid van rolvorming maakt de productie mogelijk van een breed scala aan profielen, van eenvoudige vlakke profielen tot complexe gesloten profielen met meerdere bochten en nauwe toleranties.

De economische levensvatbaarheid van rolvorming is echter afhankelijk van hoge productievolumes door de aanzienlijke initiële investering in gereedschap, matrijsontwerp en gespecialiseerde apparatuur. In het algemeen wordt rolvormen rendabel wanneer de maandelijkse productievolumes groter zijn:

Om een consistente kwaliteit van gewalste roestvrijstalen producten te garanderen, moet er rekening worden gehouden met een aantal belangrijke factoren:

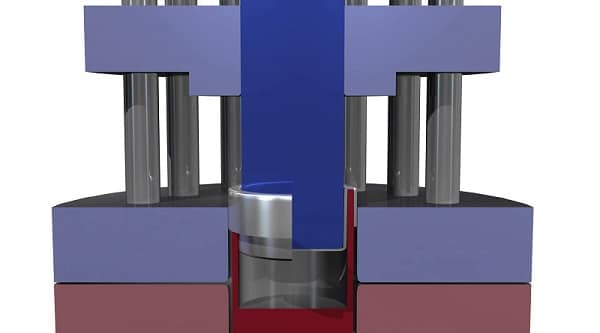

Het stansen van roestvast staal is een precisie vormproces waarbij gebruik wordt gemaakt van gespecialiseerde ponsen en matrijzen om complexe vormen en onderdelen te maken. Deze technologie wordt veel gebruikt bij de productie van roestvrijstalen keukengerei, zoals potten, pannen en handgrepen. Het proces kan worden uitgevoerd met mechanische of hydraulische ponsmachines, waarbij hydraulische systemen de voorkeur hebben voor dieptrekbewerkingen omdat ze een constante druk kunnen handhaven tijdens de hele slag.

Hoewel veel conventionele vervormingstechnieken toepasbaar zijn op roestvast staal, vereisen de unieke eigenschappen van het materiaal specifieke overwegingen. Roestvast staal vereist gewoonlijk 60-70% meer vervormingsdruk dan staal met een laag koolstofgehalte en vereist robuuste persframes die deze verhoogde krachten kunnen weerstaan. Deze verhoogde drukvereisten vloeien voort uit de hogere vloeigrens en hardingssnelheid van roestvast staal.

De kwaliteit van het oppervlak is een kritisch punt van zorg bij het stansen van roestvast staal. De hoge wrijvingscoëfficiënten en de hoge temperaturen die tijdens het proces ontstaan, kunnen leiden tot oppervlaktedefecten, met name vreten en kerven. Om deze problemen te beperken, zijn een zorgvuldig matrijsontwerp, optimale materiaalselectie voor gereedschap en de juiste oppervlaktebehandelingen essentieel.

Smering speelt een cruciale rol bij het succesvol stansen van roestvast staal. Gespecialiseerde stansoliën of smeermiddelen met EP-additieven (extreme pressure) worden aanbevolen in plaats van conventionele smeermiddelen op basis van zeep of emulsies. Deze EP-additieven vormen een beschermende film die wrijving vermindert en metaal-op-metaalcontact voorkomt. Het is echter belangrijk op te merken dat sommige EP-additieven corrosie kunnen veroorzaken op roestvrijstalen oppervlakken. Daarom is grondig reinigen en ontvetten van de werkstukken na het stempelen noodzakelijk om de corrosiebestendigheid van het materiaal te behouden.

De economische levensvatbaarheid van spuitgieten voor roestvrijstalen componenten wordt voornamelijk gerealiseerd in scenario's met hoge volumes. Dit komt door de aanzienlijke initiële investering die nodig is voor het ontwerp en de fabricage van de matrijs. Voor grote productieseries biedt het proces echter een uitstekende herhaalbaarheid, hoge productiesnelheden en kosteneffectiviteit.

Om de processen voor het stansen van roestvast staal te optimaliseren, gebruiken fabrikanten vaak geavanceerde simulatiesoftware voor het ontwerp van matrijzen, implementeren ze in-line kwaliteitscontrolemaatregelen en onderzoeken ze innovatieve gereedschapsmaterialen zoals matrijzen met een keramische coating om de levensduur van de matrijs en de productkwaliteit te verbeteren.

Het gebruik van de rubberpadvormingstechnologie vermindert de matrijsverwerkingskosten aanzienlijk en is bijzonder geschikt voor de productie van kleine tot middelgrote series plaatmetalen onderdelen.

Deze techniek maakt gebruik van mallen van kosteneffectieve materialen, zoals hardhout of met staal gevulde epoxyhars voor de krachtmatrijs (stempel) en een rubberen kussen als de flexibele matrijs (holte). Deze configuratie maakt snelle prototyping en zuinig wisselen van gereedschap mogelijk.

Het rubberen kussen kan ofwel een massief blok zijn of een gelamineerde constructie, die typisch ongeveer 30% hoger uitsteekt dan de sluithoogte van de omvormpers. Gelamineerde pads bieden voordelen op het vlak van duurzaamheid en drukverdeling.

Tijdens het omvormproces sluit de pers, waardoor het rubberen kussen wordt samengedrukt en zich vormt naar het onbewerkte plaatmetaal (meestal roestvrij staal of aluminiumlegeringen), waardoor het tegen de stijve matrijs wordt gedrukt. Bij het openen van de pers neemt het rubberen kussen elastisch zijn oorspronkelijke vorm weer aan, waardoor het product gemakkelijk te verwijderen is en herhaaldelijk kan worden gebruikt.

Hoewel het vormen van rubbermatten uitblinkt in het produceren van ondiepe, uniforme werkstukken met gladde oppervlakken, heeft het beperkingen in het vormen van complexe geometrieën en diepe trekkingen. Het proces is over het algemeen beperkt tot onderdelen met een diepte-diameter verhouding van minder dan 0,3 en is het meest effectief voor plaatdiktes van minder dan 1,5 mm. Ondanks deze beperkingen blijft de techniek waardevol voor snelle prototyping en kleine tot middelgrote productieruns van vliegtuigpanelen, elektronische behuizingen en andere plaatmetalen componenten die een lage investering in gereedschap vereisen.

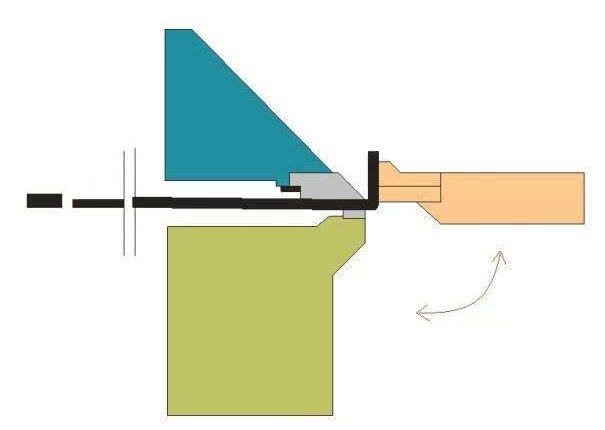

Een vouwmachine, ook bekend als een afkantpersis een veelzijdige buigmachine die zowel handmatig als met CNC (Computer Numerical Control) systemen kan worden bediend. Deze apparatuur is essentieel bij plaatbewerking voor het maken van nauwkeurige buigingen en vouwen in verschillende materialen, waaronder roestvast staal.

Bij het fundamentele buigproces wordt de metalen plaat stevig tegen een matrijs met een specifieke buigradius op de werktafel van de machine gedrukt. Het uitstekende deel van het materiaal steekt uit over de rand van de matrijs. De ram van de machine, uitgerust met een stempel, daalt vervolgens om de plaat in de matrijs te drukken, waardoor de gewenste buiging ontstaat.

Tijdens het buigen glijdt de metalen plaat langs het matrijsoppervlak. Om de oppervlakte-integriteit van het materiaal te behouden, vooral bij roestvrij staal, moet de matrijs een glad, gepolijst oppervlak hebben. Daarnaast gebruiken veel fabrikanten beschermende maatregelen zoals het aanbrengen van een verwijderbare plastic film of het gebruik van speciale polyurethaan matrijsinzetstukken om krassen of beschadiging van het werkstuk te voorkomen.

Moderne vouwmachines hebben vaak verstelbare bovenbalken met verwisselbare stempels. Deze veelzijdigheid maakt het mogelijk om complexe vormen te maken, zoals doosvormen en precisiegroeven. De afstand tussen de stempel en de matrijs kan precies geregeld worden om de gewenste plooihoek te bereiken en rekening te houden met materiaalterugvering.

Terwijl traditionele kantbanken ooit gebruikelijk waren voor het produceren van grote, eenvoudige producten van roestvrij staal, maakt de hedendaagse productie voornamelijk gebruik van geavanceerde hydraulische of elektrische kantbanken. Deze machines bieden superieure precisie, herhaalbaarheid en efficiëntie en kunnen een breed scala aan materiaaldiktes en buigcomplexiteiten aan. Veel machines zijn uitgerust met achteraanslagen en hoekmeetsystemen om consistente resultaten van hoge kwaliteit te garanderen voor alle productieruns.

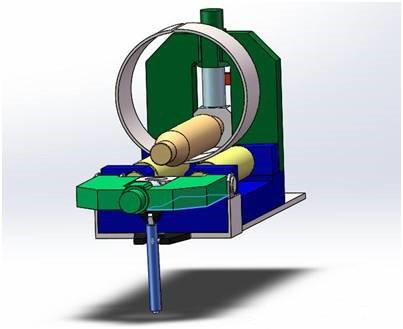

Gebogen platen zijn integrale onderdelen in de productie van dunwandige cilinders of cilindrische segmenten, die veel gebruikt worden in verschillende industrieën.

Traditioneel plaatwalsmachines maken gebruik van een set verstelbare rollen, meestal drie, om de gebogen vorm te vormen. Twee parallelle rollen kunnen worden afgesteld voor verschillende plaatdiktes, terwijl de derde rol, bekend als de buigrol, de diameter van de cilinder bepaalt. Deze configuratie maakt nauwkeurige controle over de kromming mogelijk en zorgt voor een gelijkmatige buiging over de hele lengte van de plaat.

Een alternatief ontwerp, de piramideachtige walsmachine, rangschikt drie rollen in een pagodeachtige configuratie. In deze opstelling dient de onderste rol als aandrijfrol, aangedreven door de motor van de machine. De bovenste wals, met een diameter die ongeveer twee keer zo groot is als die van de onderste wals, roteert passief door wrijving met het werkstuk. Deze opstelling zorgt voor een betere stabiliteit en controle tijdens het vormproces, vooral bij dikkere platen of hardere materialen.

De minimaal haalbare cilinderdiameter voor beide machinetypes wordt meestal berekend als de diameter van de bovenrol plus 50 mm. Deze beperking is het gevolg van de fysieke beperkingen van het buigproces en de geometrie van de machine. De maximale diameter wordt echter beïnvloed door meerdere factoren, waaronder materiaaleigenschappen (zoals vloeigrens en dikte), de stijfheid van de machine en het specifieke ontwerp van de walsonderdelen. Voor cilinders met een grote diameter of bij het werken met materialen met een hoge sterkte kunnen extra ondersteuningsframes nodig zijn om de vormnauwkeurigheid te behouden en vervorming tijdens en na het walsen te voorkomen.

In de praktijk vereist het bereiken van optimale resultaten vaak een combinatie van vervormingsmethoden of gespecialiseerde verwerkingstechnieken. Voorbuigen van plaatranden kan bijvoorbeeld nodig zijn vóór het walsen om een uniforme cilindrische vorm te verkrijgen. Warmtebehandeling na het walsen kan ook worden toegepast om restspanningen te verlichten en de maatvastheid te verbeteren. Daarom is een goed begrip van koudvervormingsmethoden voor roestvast staal, inclusief hun beperkingen en synergieën, cruciaal voor een efficiënte productie van hoge kwaliteit. Deze kennis stelt fabrikanten in staat om de meest geschikte technieken en procesparameters te selecteren voor elke specifieke toepassing, wat zorgt voor een consistente productkwaliteit en een geoptimaliseerde productie-efficiëntie.

(1) Oppervlaktedefecten in grondstoffen, zoals vervuiling, krassen, putjes of lamineringen, kunnen versterkt worden tijdens het koudvervormen, waardoor de kwaliteit van het eindproduct in het gedrang komt. Om dit te beperken, moet je strenge inspectieprotocollen implementeren voor binnenkomende materialen, inclusief visuele controles en niet-destructieve testmethodes zoals ultrasone of wervelstroomtests. Stel strenge acceptatiecriteria op en onderhoud een betrouwbaar leveranciersnetwerk om een consistente kwaliteit van de grondstoffen te garanderen.

(2) Vervuiling van het werkstukoppervlak, zoals vuil, roest, putjes en krassen, kunnen het gevolg zijn van onzuivere vormmatrijzen en werkplatforms, evenals opgehoopt metaalafval. Voer een uitgebreid preventief onderhoudsschema uit om dit te voorkomen. Polijst matrijzen regelmatig met geschikte schuurmiddelen en technieken, zoals diamantpolijsten voor zeer nauwkeurige oppervlakken. Maak de werkplaats schoon door gebruik te maken van efficiënte stofopvangsystemen en regelmatige reinigingsroutines voor apparatuur en werkgebieden.

(3) Glijdend contact tijdens het vervormen kan de passieve oxidelaag van roestvast staal beschadigen, wat kan leiden tot koudlassen tussen het werkstuk en het gereedschap. Dit kan ernstige oppervlaktekrassen veroorzaken als de lasnaad breekt tijdens het daaropvolgende schuiven. Om dit te verhelpen, gebruik geschikte smeermiddelen die speciaal ontworpen zijn voor koud vervormen van roestvast staal, zoals chloorvrije synthetische smeermiddelen of emulsies op waterbasis. Optimaliseer het matrijsontwerp om het glijcontact te minimaliseren en overweeg het gebruik van geavanceerde coatings zoals titaniumnitride (TiN) of diamantachtige koolstof (DLC) op het gereedschap om de wrijving te verminderen en materiaalopname te voorkomen.

(4) De hoge sterkte en aanzienlijke werkhardingseigenschappen van roestvast staal, vooral austenitische soorten, kunnen leiden tot breuk van het werkstuk of schade aan gereedschap/apparatuur als de vervorming te groot is. Voer om dit te voorkomen simulaties met eindige-elementenanalyses (FEA) uit om de vervormingsparameters te optimaliseren en het materiaalgedrag te voorspellen. Implementeer controlesystemen tijdens het proces, zoals meetcellen en akoestische sensoren, om potentiële problemen in real-time te detecteren. Overweeg meerfasige vervormingsprocessen of tussengloeibehandelingen voor complexe geometrieën of zware vervormingen.

(5) Degradatie van het oppervlak na vervorming kan optreden door beschadigde passiveerlagen, vervuiling door vormsmeermiddelen en puin. Om een optimale corrosieweerstand en afwerking van het oppervlak te garanderen, moet je een uitgebreide nabewerking uitvoeren. Dit omvat grondig ontvetten met milieuvriendelijke oplosmiddelen, gevolgd door beitsen in een geschikte zuuroplossing om alle ingebedde verontreinigingen te verwijderen. Het oppervlak moet opnieuw gepassiveerd worden met citroenzuur of salpeterzuur. Overweeg voor kritische toepassingen elektrolytisch polijsten om zowel de corrosiebestendigheid als de oppervlakteafwerking te verbeteren. Breng tijdelijke beschermfolies of VCI-verpakkingen (Volatile Corrosion Inhibitor) aan voor opslag en transport.

Naarmate de vraag naar roestvast staal toeneemt, worden koudvervormingstechnologieën steeds gangbaarder. Gebruik geavanceerde simulatiesoftware voor matrijsontwerp en procesplanning om processen te optimaliseren. Onderzoek opkomende technologieën zoals warme vervorming of hybride vervormingsprocessen die koude en warme vervormingstechnieken combineren om de vervormbaarheidsgrenzen te verleggen. Implementeer slanke productieprincipes en Industrie 4.0-concepten, waaronder real-time gegevensanalyse en voorspellend onderhoud, om de efficiëntie te maximaliseren en de kosten te verlagen. Door deze uitdagingen aan te gaan en gebruik te maken van innovatieve oplossingen, kunnen fabrikanten hoogwaardige, kosteneffectieve roestvrijstalen componenten produceren die voldoen aan de veranderende eisen van de markt.