Heb je je ooit afgevraagd hoe fabrikanten precisie en efficiëntie bereiken bij het snijden van roestvast staal? Dit artikel gaat in op zes geavanceerde technieken voor het snijden van roestvast staal, waarbij de voordelen en toepassingen worden belicht. Van gasvlam- en plasmamethoden tot koolstofgutsen, elke techniek biedt unieke voordelen op het gebied van precisie, snelheid en milieueffecten. Als je dit leest, krijg je inzicht in de meest effectieve manieren om met dit veerkrachtige materiaal om te gaan, waardoor je meer inzicht krijgt in industriële metaalbewerkingsprocessen.

Gelaste onderdelen van roestvast staal, zoals containers en pijpleidingen, ondergaan processen zoals het blank maken van platen en pijpen, plaatbewerking en lasnaadbewerking. Bij de productie van opslagcontainers is het onvermijdelijk om mangaten te maken en vormprocessen uit te voeren op de kopse kanten van de koppen.

Bij dubbelzijdig lassen moet de omgekeerde lasnaad worden gereinigd en defecten in de lasnaad vereisen nabewerking en extra laswerk. Deze bewerkingsstappen zijn onmisbaar in het productie- en fabricageproces. Hoewel de meeste bewerkingsstappen worden uitgevoerd met mechanische methoden zoals knippen, schaven, frezen en draaien, zijn er verschillende soorten machines nodig om ze uit te voeren.

In sommige gevallen is het gepast om pneumatische beitels te gebruiken, maar de hoge arbeidsintensiteit, het lawaai en de vervuiling in de werkomgeving zijn schadelijk voor de gezondheid van de operators.

Het gebruik van gasvlam- of plasmasnijmethodes om de bovengenoemde processen te voltooien heeft veel voordelen voor het verbeteren van de werkomstandigheden, het verhogen van de efficiëntie en het verminderen van de milieuvervuiling, maar het nadeel is dat de precisie van de snijvlakken na sommige bewerkingen mogelijk niet zo goed is als bij mechanische bewerkingen.

Laten we verschillende technieken bespreken voor het snijden van roestvast staal met gasvlam en plasma.

Brandsnijden met gas is een methode waarbij de thermische energie van een gasvlam wordt gebruikt om het snijgebied van een werkstuk voor te verwarmen tot een bepaalde temperatuur, waarna een snelle stroom snijzuurstof wordt gespoten om het metaal te ontsteken en warmte af te geven, waardoor thermisch snijden wordt bereikt.

De reden waarom gewoon staal met een laag koolstofgehalte gemakkelijk te snijden is en een goede snijkwaliteit oplevert, is dat de oxiden die bij de verbranding ontstaan een lager smeltpunt hebben dan het staal zelf. Tegelijkertijd brengt de hitte van de verbranding de oxiden in een gesmolten toestand, die dan door de gasstroom worden weggeblazen.

Bij het autogeen snijden van roestvast staal met een gasvlam is het belangrijkste probleem de vorming van chroomoxiden met een hoog smeltpunt op het snijoppervlak, waardoor het metaal niet kan verbranden en er problemen ontstaan bij het continu snijden.

Om probleemloos roestvrij staal te snijden, moet er niet alleen voldoende zuivere zuurstof bij een bepaalde druk en een goed gerichte snijzuurstofstroom (d.w.z. een voldoende lange en krachtige cilindrische snijzuurstofstroom) zijn, maar moeten er ook enkele speciale procesmaatregelen worden genomen.

Zuurstof-flux gassnijden verwijst naar een proces waarbij zuiver ijzerpoeder of andere smeltmiddelen worden toegevoegd aan de snijzuurstofstroom om hun verbrandingswarmte en slakvormende effecten te gebruiken voor het gassnijden. De gesmolten ijzeroxiden en chroomoxiden worden gemengd, waardoor er een verdunde slak ontstaat die de vloeibaarheid van de slak verbetert.

Bij een aanzienlijke hitteverhoging wordt een gemengde vloeibare slak gevormd, die vervolgens door de snijzuurstof van de kerf wordt weggeblazen. Dit proces staat ook bekend als poederinjectiesnijden en kan worden gebruikt voor het snijden van dikkere roestvrijstalen materialen en roestvrijstalen gietstijgleidingen. Er zijn twee soorten vloeimiddelen: algemeen gebruikte en hoogrendabele, waarvan de samenstellende componenten in Tabel 6-1 staan.

Tabel 6-1: Smeltmiddelen voor het snijden van roestvast staal

| Type | Samenstelling van fluxen (massafractie, %) | Opmerking |

| Algemene stromen | Ijzerpoeder met laag koolstofgehalte of ijzerpoeder met laag koolstofgehalte en loodpoeder | De deeltjesgrootte voor interne voeding is 0,5-1,0 mm, terwijl de deeltjesgrootte voor externe voeding 0,1-0,3 mm is. |

| Hoogwaardige fluxen | IJzerpoeder 56 + Aluminiumpoeder 17 + Epoxyhars 18,9 + Polyvinylhars 2,97 + Tolueen 2,97 + Polyethyleenaminen 2,16 | Na het grondig mengen van de bovenstaande componenten worden korrels van 0,3-1,2 mm geproduceerd. |

Apparatuur voor autogeen snijden kan worden onderverdeeld in twee categorieën op basis van de methode van flux toediening.

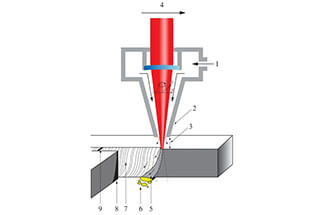

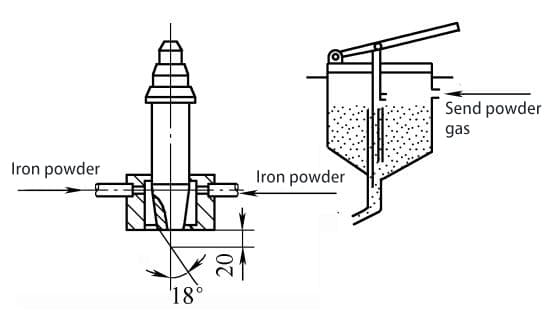

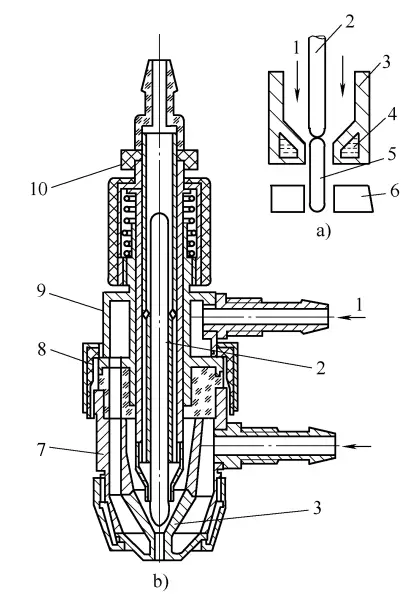

Het kenmerk is het gebruik van snijzuurstof om flux vanuit de flux tank door de onderdelen van het snijmondstuk te sturen, zoals getoond in Figuur 6-1.

Om te voorkomen dat ijzerpoeder in de vloeimiddeltank oxideert en verbrandt, wordt gewoonlijk grof ijzerpoeder met een deeltjesgrootte van 0,5-1,0 mm gebruikt. Door de grote deeltjesgrootte en de snelle uitwerpsnelheid verbrandt het niet volledig op het oppervlak van het werkstuk tijdens het snijden. Daarom wordt het meestal gebruikt voor het snijden van werkstukken met een dikte van minder dan 500 mm.

Om de snijsnelheid te verhogen kan een kleine hoeveelheid aluminiumpoeder aan het ijzerpoeder worden toegevoegd. Bij gebruik van interne poedertoevoerapparatuur kan aardgas als brandstof worden gebruikt. De snijprocesparameters voor het snijden van 18-8 roestvaststalen platen met interne poedertoevoersproeiers staan in Tabel 6-2.

Tabel 6-2: Procesparameters voor het snijden van roestvaststalen plaat 06Cr18Ni11Ti met een intern poedertoevoermondstuk

| Procesparameters | Dikte in millimeters | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Grootte mondstuk | 1 | 1 | 1 | 2 | 3 | 3 |

| Zuurstofdruk/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Zuurstofverbruik/(m3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Brandstof Gas (Aardgas) Verbruik/(m3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Stroomverbruik/(kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Snijsnelheid/(mm/min) | 230 | 190 | 180 | 160 | 120 | 90 |

| Kerfbreedte/mm | 10 | 10 | 11 | 11 | 12 | 12 |

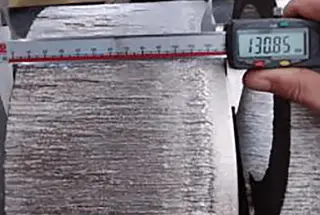

Wanneer in het buitenland de binnenpoeder voedende zuurstof-brandstof snijmethode wordt gebruikt, is deze vaak uitgerust met een snel snijmondstuk met stromende waternevel aan de buitenrand van het mondstuk. Het ijzerpoeder heeft een deeltjesgrootte van 0,5 tot 1,0 mm, wat resulteert in een relatief ideale vlakheid van het snijoppervlak. De snede heeft meestal geen mechanische bewerking nodig om aan de dimensionale vereisten te voldoen.

De stromende waterstraal rond het werkstuk vermindert het kromtrekken van de staalplaat tijdens het snijden, verbetert de corrosieweerstand van het bewerkte eindvlak en vermindert ook het stof in de lucht in de snijomgeving, waardoor de werkomstandigheden verbeteren.

Deze methode kan roestvrijstalen platen tot 150 mm dik snijden en kan ook gelaagde (gestapelde) stalen platen snijden, zoals 2-3 mm × 40 lagen voor gewone koolstofstaalplaten en 2 mm × 40 lagen voor roestvrijstalen platen.

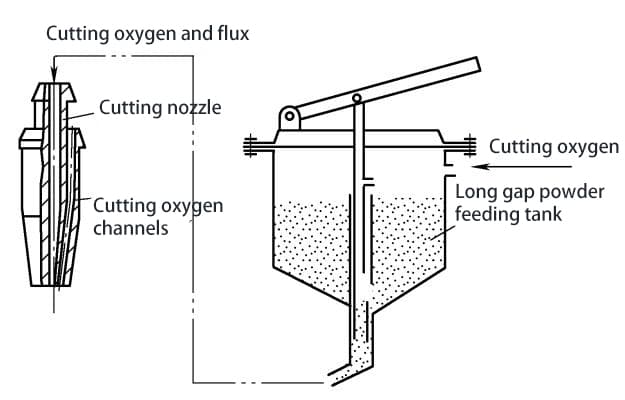

Het kenmerk van snijden met externe poedervoeding met zuurstofbrandstof is het gebruik van lagedruk (0,04-0,06 MPa) lucht of stikstof om onafhankelijk fijn ijzerpoeder groter dan 130 mesh in de vlamverwarmingszone buiten het snijmondstuk te brengen, zoals getoond in Figuur 6-2.

Door de kleine deeltjesgrootte van het ijzerpoeder en de lage uitwerpsnelheid kan het snel worden verhit tot het ontstekingspunt en verbranden, waarbij een grote hoeveelheid warmte vrijkomt en de oxidelaag op het oppervlak van het werkstuk effectief wordt gebroken. Omdat het poeder onafhankelijk wordt toegevoerd, kan het de schade aan het zuurstofkanaal als gevolg van het spoelen overwinnen.

Daarom wordt het gebruikt voor het snijden van roestvrijstalen materialen met een dikte van meer dan 500 mm of voor het snijden van de stijgbuis van roestvrijstalen gietstukken met een diameter van 1000-1300 mm.

De procesparameters zijn als volgt:

Vloeimiddel: 100% ijzerpoeder, deeltjesgrootte van ijzerpoeder 0,1-1,3 mm; voorverwarmingszuurstofdruk 0,8-1,0 MPa; snijzuurstofdruk 0,8 MPa, snijzuurstofverbruik 200 m3/h; acetyleendruk >0,01 MPa, acetyleenverbruik 20 m3/h; het poedertransportgas is stikstof en de stroomsnelheid is 18 kg/h; de snijsnelheid is 20-25 mm/min.

Snijden met vibratiegas is een eenvoudige en praktische methode voor het snijden van roestvast staal met behulp van de vibratie van een snijbrander op zuurstofgas.

De essentie van de trilgassnijmethode is het trillen van de snijbrander tijdens het snijproces om door de vuurvaste oxidelaag te breken die bij de incisie wordt geproduceerd, waardoor het doel van het scheiden en snijden van het metaal wordt bereikt.

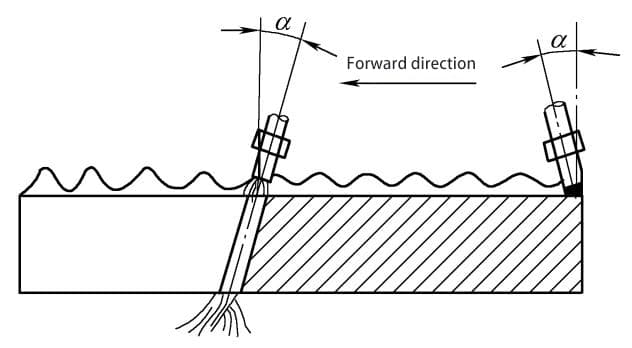

Het snijproces wordt geïllustreerd in Figuur 6-3. Aan het begin van het snijden wordt de rand van het werkstuk voorverwarmd tot een gesmolten toestand, waarna de zuurstofstroom voor het snijden op gang komt en de slak uit de insnijding stroomt. Op dit punt moet het snijmondstuk omhoog worden gebracht en moeten er onmiddellijk heen-en-weer en op-en-neer trillingen worden toegepast.

De trilling heeft een amplitude van 10 tot 15 mm en een frequentie van 60 tot 80 keer per minuut. De trilling van de snijdende zuurstofstroom breekt door het chroomoxide met een hoog smeltpunt bij de insnijding, waardoor het ijzer verder kan branden. Met behulp van de heen-en-weer en op-en-neer impact van de zuurstofstroom wordt het doel van verder snijden bereikt.

Voor de snijbrander wordt een algemene autogeensnijtoorts gebruikt, zoals het type G01-300. Vergeleken met koolstofstaal van dezelfde dikte moet de voorverwarmingsvlam groter en geconcentreerder zijn. Vergeleken met het snijden van koolstofstaal van dezelfde dikte, moet de voorverwarmingsvlam groter en geconcentreerder zijn en moet de zuurstofdruk worden verhoogd met ongeveer 15% tot 20%.

Dit type trilgassnijden wordt vaak gebruikt om de stijgleidingen van roestvrijstalen gietstukken met een diameter van maximaal 500 mm af te snijden, waardoor het doel van snijden wordt bereikt, maar de kwaliteit van de insnijding is erg slecht.

Met de ontwikkeling van de technologie wordt het snijden met een zuurstof-brandstofgasvlam zelden gebruikt voor het snijden van roestvaststalen platen en wordt het meestal gebruikt voor het snijden van de stijgleidingen van roestvaststalen gietstukken.

Bij koolstofbooggutsen wordt een grafiet- of koolstofstaaf als elektrode gebruikt om een elektrische boog tussen het werkstuk te genereren, waardoor het metaal smelt. Vervolgens wordt perslucht gebruikt om het gesmolten metaal weg te blazen, waardoor groeven in het oppervlak ontstaan.

Tijdens het gutsen bereikt de vlamboog temperaturen tot 6000-7000°C, waarbij genoeg hitte wordt opgewekt om het oppervlak van het werkstuk te smelten. Het gesmolten metaal en de geproduceerde slak worden weggeblazen door de perslucht (0,4-0,6 MPa) die uit het mondstuk van de koolstofboogguts wordt geblazen. Het continu branden van de vlamboog en het continu blazen van de perslucht verwijdert het gesmolten materiaal, waardoor de vereiste groeven op het metaaloppervlak ontstaan.

Deze gutstechniek wordt voornamelijk gebruikt voor backgutsen bij dubbelzijdig lassen, het verwijderen van defecten in lasnaden en kan ook worden gebruikt voor het afschuinen van lasnaden uit één stuk of onregelmatige lassen.

De bewerkingsmogelijkheden van gutsen met een koolstofboog hebben, in vergelijking met verspanen of slijpschijfmethodes, de volgende kenmerken:

1) Handmatig gutsen met een koolstofboog biedt meer flexibiliteit, waardoor in alle posities kan worden gewerkt.

2) Bij het verwijderen van defecten in lasnaden of gietstukken kunnen de vorm en diepte van de defecten duidelijk worden waargenomen.

3) Het lawaai tijdens het gebruik is lager dan bij verspanen, wat resulteert in een hogere productie-efficiëntie.

4) Op beperkte of moeilijk bereikbare plaatsen is koolstofbooggutsen geschikter.

5) Gutsen met een koolstofboog produceert rook en stof, wat het milieu kan vervuilen, en vereist een hoger niveau van operationele vaardigheid.

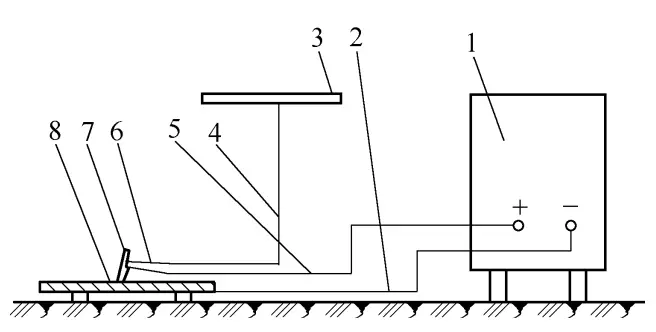

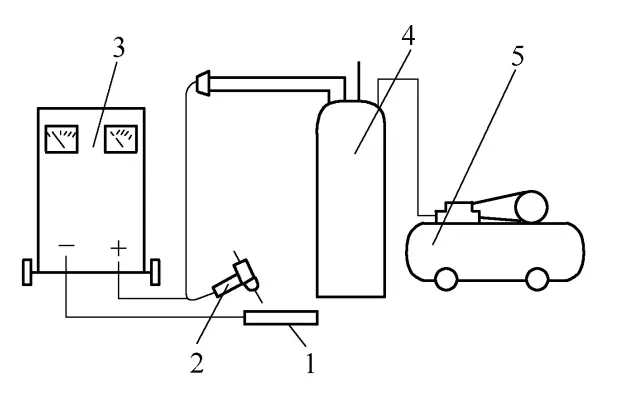

De koolstofbooggutsen bestaan uit een stroombron, een persluchttoevoer, een gutstoorts, koolstofstaven, kabels en slangen, zoals getoond in Figuur 6-4.

De stroombron maakt gebruik van een gelijkrichter met een steile terugvalkarakteristiek en de nominale stroom moet groter zijn dan de vereiste stroom voor koolstofbooggutsen. Wanneer bijvoorbeeld een ronde koolstofstaaf van 7 mm wordt gebruikt, is de benodigde snijstroom voor koolstofbooggutsen 350 A en is het raadzaam om een gelijkrichter met een nominale stroom van 500 A te kiezen.

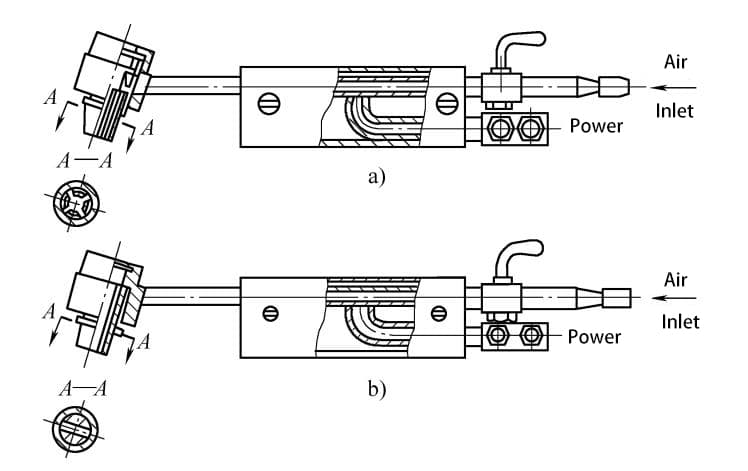

De gutstoorts voor luchtgutsen met een koolstofboog wordt voornamelijk gebruikt om de koolstofstaaf vast te klemmen en perslucht te blazen. Veelgebruikte gutstoortsen zijn afgebeeld in Figuur 6-5 en zijn verkrijgbaar in twee vormen: zijaanvoer en cirkelaanvoer.

Koolstofstaven moeten bestand zijn tegen hoge temperaturen, een goed geleidingsvermogen hebben en bestand zijn tegen breken. Om hun geleidbaarheid en oppervlaktesterkte te verbeteren, wordt vaak een laag zuiver koper op het oppervlak van de koolstofstaven aangebracht. Koolstofstaven zijn verkrijgbaar in twee vormen: rond en plat (rechthoekige doorsnede).

Ronde koolstofstaven worden voornamelijk gebruikt voor het backgutsen van lasnaden, terwijl platte koolstofstaven gebruikt kunnen worden voor het afschuinen, gutsen van lasrupsen en het snijden van grote hoeveelheden metaal.

1-lassen gelijkrichter 2-grondkabel 3-perslucht 4-luchtleiding 5-lastoortskabel 6-gutstoorts 7-koolstaaf

8-Werkstuk

a) Zijwaarts luchtgutspistool b) Circumferentieel luchtgutspistool

Om gutsen van hoge kwaliteit te verkrijgen, moet je zorgen voor de juiste procesparameters. De factoren die de kwaliteit van luchtgutsen beïnvloeden zijn de volgende:

1. Polariteit van de voeding:

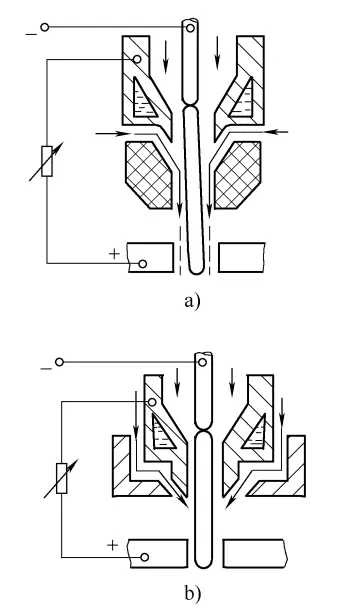

Bij het gutsen van roestvast staal met een koolstofboog wordt gelijkstroom met omgekeerde polariteit gebruikt (elektrode aangesloten op de positieve pool van de voeding). Dit resulteert in een stabiele vlamboog tijdens het gutsen, een gelijkmatige gutsnelheid, een continu borstelend geluid van de vlamboog en een consistente breedte aan beide kanten van de guts met een glad en glanzend oppervlak.

Als er een gelijkstroomverbinding met positieve polariteit wordt gebruikt (koolstofstaaf aangesloten op de negatieve pool van de voeding), zal de boog schokken, waardoor er intermitterende sputtergeluiden worden geproduceerd, en de zijkanten van het gutsgedeelte zullen een boogvorm vertonen die overeenkomt met de schokken tijdens het gutsen. Als dit verschijnsel zich voordoet, moet de polariteit worden omgekeerd voordat er opnieuw wordt gegutst.

2. Gutsstroom en koolstofstaafdiameter:

Wanneer de gutsstroom toeneemt, nemen ook de gutsbreedte, -diepte en -snelheid toe, wat resulteert in een gladdere gutskwaliteit. Als de gutsstroom echter te hoog is, zal de koolstofstaaf snel doorbranden of zelfs smelten, wat ernstige koolstofinfiltratie en een ruw gutsoppervlak veroorzaakt.

Als de gutsstroom te laag is, zal de boog onstabiel zijn, wat resulteert in een kleine en ondiepe guts, een onstabiele gutsnelheid, een laag rendement en de neiging om slakaanhechting te veroorzaken. Tabel 6-3 introduceert de parameters van veelgebruikte koolstofbooggutsen met lucht.

Tabel 6-3: Algemene parameters voor koolstofbooggutsen

| Koolstof elektrode doorsnede vorm | Specificaties/ mm | Toepasselijke stroom/ A | Persluchtdruk/MPa | Koolstofelektrode Verlenglengte/ mm | Hoek tussen koolstofelektrode en werkstuk (°) |

| Rond | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Plat | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

De keuze van de koolstofstaafdiameter is gerelateerd aan de dikte van de staalplaat, zoals weergegeven in Tabel 6-4. De diameter is ook gerelateerd aan de vereiste groefbreedte. Het is ook gerelateerd aan de vereiste groefbreedte; hoe groter de koolstofstaafdiameter, hoe breder de groef. Over het algemeen moet de koolstofstaafdiameter 2-4 mm kleiner zijn dan de vereiste groefbreedte.

Tabel 6-4: Keuze van de diameter van de koolstofstaaf

| Dikte staalplaat | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Koolstof Staaf Diameter | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3. Snijsnelheid

Het moet worden aangepast aan de gutsstroom en de luchtdruk om een normaal gutsproces te garanderen. Een te hoge snelheid of agressieve neerwaartse beweging van de koolstofstaaf kan ertoe leiden dat de kop van de koolstofelektrode in contact komt met vloeibaar metaal of ongesmolten metaal, waardoor de boog dooft als gevolg van kortsluiting.

Een te hoge snelheid kan er ook voor zorgen dat de kop van de koolstofelektrode losraakt en blijft plakken aan ongesmolten metaal, wat kan leiden tot defecten door koolstofinsluiting. In dergelijke gevallen moet de vlamboog opnieuw worden ingesteld aan de voorkant van het defect en moet er voorzichtig een laag met de hand worden afgegutst om het defect te verwijderen voordat er verder wordt gegaan met gutsen.

Als de gutssnelheid te laag is, zal de boog langer worden, wat leidt tot onstabiele vlambogen of zelfs het doven van de boog. Over het algemeen wordt een snijsnelheid van 0,8-1,2 m/min aanbevolen.

4. Persluchtdruk

De persluchtdruk heeft een directe invloed op de snijsnelheid en de oppervlaktekwaliteit van de groef. Een hogere druk kan de snijsnelheid en de gladheid van het groefoppervlak verhogen, terwijl een te lage druk slakaanhechting op het groefoppervlak kan veroorzaken. Gewoonlijk moet de persluchtdruk op 0,4-0,6MPa worden gehouden.

Het vocht- en oliegehalte in perslucht kan worden beperkt door filters die in de luchtleidingen zijn geïnstalleerd, en het is raadzaam om nieuwe siliconengel te gebruiken als filtermedium.

5.Koolstof Elektrodeverlenglengte

Een verlengstuk van 30-70 mm is optimaal voor de koolstofelektrode. Een te lange uitschuiflengte verhoogt de weerstand en leidt tot ernstige verbranding van de koolstofstaaf, terwijl een te korte uitschuiflengte vaak kortsluiting veroorzaakt doordat de metalen onderdelen van het gutspistool in contact komen met het werkstuk, waardoor de boog instabiel wordt.

Tijdens het gutsen is het normaal dat de koolstofstaaf verbrandt en de uitschuiflengte moet regelmatig worden aangepast. Als de uitschuiflengte minder dan 25 mm is, moet deze worden bijgesteld tot 70-80 mm.

6. Hoek tussen koolstofstaaf en werkstuk

De hoek tussen de koolstofstaaf en het werkstuk beïnvloedt voornamelijk de groefdiepte en snijsnelheid. Een grotere hoek leidt tot een grotere groefdiepte en een lagere snijsnelheid, terwijl een kleinere hoek resulteert in ondiepere groeven en hogere snijsnelheden. Over het algemeen is een aanbevolen hoek voor handmatig gutsen met een koolstofboog 30°-45°.

7.Booglengte voor koolstofbooggutsen

Tijdens het gutsen is het aan te raden om de booglengte relatief kort te houden, ongeveer 2-3 mm. Een te korte booglengte kan leiden tot defecten in de koolstofinsluiting, terwijl een te lange booglengte ervoor kan zorgen dat de boog wordt uitgeblazen door koude lucht, wat kan leiden tot instabiliteit van de boog of zelfs doven.

Een te lange booglengte kan er ook toe leiden dat de perslucht niet geconcentreerd genoeg is, waardoor het gesmolten metaal niet op tijd wordt weggeblazen, de warmte-beïnvloede zone van de guts breder wordt en de oppervlakteruwheid van de groef verslechtert. Bovendien mag de koolstofstaaf tijdens het gutsen niet zwenken, maar moet hij recht naar voren worden bewogen onder een vooraf ingestelde hoek om uniforme groefafmetingen te garanderen.

Bij het gutsen van roestvast staal met koolstoflucht kan het oppervlak van het gegutste metaal worden aangetast door carburatie en thermische werking, wat leidt tot verslechtering van de weerstand tegen interkristallijne corrosie van de roestvaststalen lasverbindingen. Tabel 6-5 toont de analyse van het koolstofgehalte bij het gutsen van 18-8 roestvast staal met koolstofboog.

Uit de tabel kan worden opgemaakt dat de metaalspatten die ontstaan bij het gutsen met koolstofbooglucht een koolstofgehalte (w(C)) hebben van wel 1,3%. De vloeibare metaalcarburatie tijdens het gutsen wordt echter snel weggeblazen door perslucht, wat resulteert in een oppervlakte koolstofgehalte (w(C)) van slechts 0,075%. Daarom is het carburatie-effect van koolstofbooggutsen met lucht op 18-8 roestvast staal extreem minimaal.

Volgens metingen varieert de diepte van de gecarboneerde laag op het metaaloppervlak na het gutsen over het algemeen van 0,02 tot 0,05 mm, waarbij het diepste punt niet groter is dan 0,11 mm en de gecarboneerde laag bestaat uit intermitterend gesmolten metaal.

Hoewel koolstofbooggutsen met lucht een verwarmend effect heeft op het gegutste oppervlak, wordt het vloeibare metaal met hoge temperatuur dat onder de boogkolom wordt gevormd snel weggeblazen en blijft het niet langer het gegutste oppervlak verwarmen. Er kan worden gezegd dat de thermische invloedszone van gutsen met koolstofbooglucht kleiner is dan die van booglassen met elektrode, en bij de juiste werkspecificaties is de thermische invloedszone slechts ongeveer 1 mm.

Daarom is te zien dat de carburatie en thermische effecten van koolstofbooggutsen op 18-8 roestvast staal zeer zwak zijn.

Tabel 6-5: Analyse van het koolstofgehalte van 18-8 roestvast staal na koolstofbooggutsen met lucht

| Bemonsteringslocaties | Massafractie koolstof (%) |

| Metaalspatten van luchtgutsen met koolstofboog | 1. 3 |

| Slak die zich vastzet op de rand van de groef | 1. 2 |

| Oppervlaktelaag van de groef: 0,2 ~ 0,3 mm | 0. 075 |

| Onedel metaal | 0. 05 ~ 0. 075 |

Zoals bekend vervuilen de rook en het stof die vrijkomen tijdens het gutsen met kooldraad het milieu ernstig en tasten ze de gezondheid van de werknemers aan. Deze situatie is met name ernstig wanneer het gutsen met koolstofbooglucht wordt uitgevoerd in gesloten containers, omdat werknemers dan een gevoel van benauwdheid en kortademigheid kunnen krijgen.

Vanwege het mobiele karakter van koolstofbooggutsen zijn conventionele afzuig- en ventilatiemaatregelen ontoereikend om de verontreinigingsproblemen in de werkgebieden van de operators aan te pakken.

Om de rook- en stofvervuiling die wordt veroorzaakt door het gutsen met kooldraad onder controle te houden, is het watervernevelde kooldraadgutsproces gebruikt op basis van het principe dat waternevel rook en stof kan elimineren.

Bij het watervernevelend luchtgutsproces wordt een standaard luchtgutspistool uitgerust met een watersproei-inrichting. Samengeperste lucht wordt gebruikt om water rond de koolstofstaaf uit het pistool te spuiten, waardoor een aanzienlijke en gelijkmatig verspreide waternevel ontstaat. Het afschermende effect van de waternevel helpt de verspreiding van rook en stof te verminderen.

Bovendien vermindert het koelende effect van de waternevel de verwarmde en gesmolten lengtes van de koolstofstaaf, waardoor het verbruik afneemt. De waternevelnevel voorkomt ook dat het gesmolten metaal zich gemakkelijk hecht aan de randen van de groef van het werkstuk, waardoor de slak gemakkelijker kan worden verwijderd.

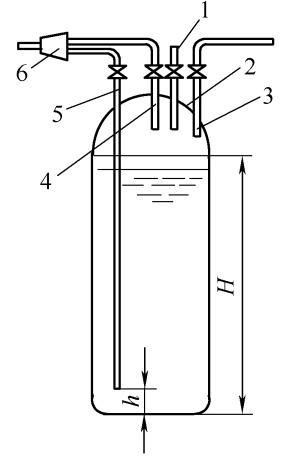

De apparatuur voor het waterverspuitend gutsen met koolstofbooglucht bestaat uit een voeding, een watertoevoerapparaat, perslucht en het pistool voor het luchtverspuitend gutsen met koolstofbooglucht, zoals geïllustreerd in Figuur 6-6.

Het watertoevoersysteem, een essentieel onderdeel van de waterverspuitende koolstofbooggutsapparatuur, is afgebeeld in Figuur 6-7. In dit diagram is de perslucht via pijpleiding 1 aangesloten op de tank. In dit diagram wordt perslucht via pijpleiding 1 aangesloten op de tank, terwijl water in de tank wordt gebracht via de inlaatpijp 3 totdat het waterniveau hoogte H bereikt (lager dan de onderkant van de luchtuitlaatpijp 4), waarna de inlaatklep wordt gesloten.

Als de inlaatklep voor de persluchtleiding 1 wordt geopend, wordt perslucht toegevoerd en als de klep voor de luchtuitlaatleiding 4 wordt geopend, wordt perslucht uit de uitlaatleiding gelaten. Als de klep voor de wateruitlaatpijp 5 wordt geopend terwijl de klep voor de luchtuitlaatpijp 4 gesloten is, wordt er water onder druk uit de wateruitlaatpijp gespoten.

Door tegelijkertijd de kleppen voor de luchtuitlaatpijp 4 en de wateruitlaatpijp 5 te openen, worden perslucht en water onder druk gemengd bij de driewegverbinding 6 en als nevel uitgespoten. Door de opening van de kleppen voor de luchtuitlaatpijp 4 en de wateruitlaatpijp 5 aan te passen, kunnen de luchtstroom en de grootte van de waternevel worden gewijzigd. Als het waterniveau in de aanvoertank lager is dan h, wordt er geen waternevel verstoven.

In dit geval kan water worden toegevoegd via de inlaatpijp 3 om de werking te hervatten. De sleutel tot het sproeien van koolzuurgas met water ligt in het maken van een goed ontworpen watertoevoersamenstel om een uniforme en verspreide waternevel te krijgen.

Bovendien moet de driewegverbinding 6 voor het mengen van perslucht en water onder druk zo dicht mogelijk bij het luchtgutspistool worden geplaatst (over het algemeen binnen 10 m) om drukverlies in de pijpleiding te minimaliseren en ervoor te zorgen dat het pistool een voldoende stevige waternevel spuit.

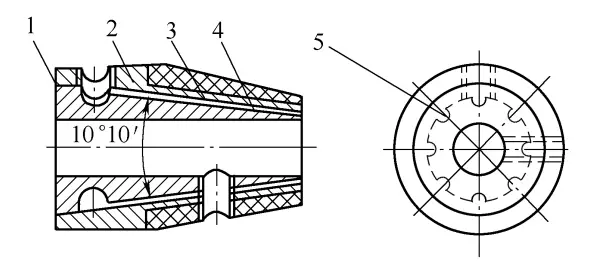

Een standaard gutspistool met koolstofboog kan met kleine aanpassingen gemakkelijk worden aangepast voor gebruik als een waterverspuitend gutspistool met koolstofboog. Zoals getoond in Figuur 6-8, zijn het binnenhuis 4 en de binnenhuls 2 van het cirkelvormige luchtgutspistool aan de linkerkant met koper aan elkaar gesoldeerd, waardoor een gesloten uiteinde ontstaat.

Bovendien is de binnendiameter van de luchtdoorlaatopening 5 op het binnenlichaam 4 vergroot van 1 mm tot 1,5 mm, waardoor deze kan worden gebruikt voor het sproeien van water.

1-Werkstuk 2-Luchtpistool 3-Voeding 4-Watervoorziening 5-Luchtcompressor

1-Luchtinlaatpijp voor perslucht 2-Container 3-Luchtinlaatpijp voor water 4-Luchtuitlaatpijp voor perslucht 5-Luchtuitlaatpijp voor water 6-Water en lucht gemengd driewegpijpverbinding

1-Brazingspunt 2-Inwendige mof 3-isolerende buitenmantel 4-lichaam 5-luchtdoorlaatopening

De werkwijze en factoren die van invloed zijn op de kwaliteit van het ploegen in waterstraal koolstofboogploeg zijn dezelfde als die in koolstofboogploeg. De procesparameters voor de 18-8 roestvaststalen plaat in waterstraal koolstofboogploeg staan in Tabel 6-6, wat resulteert in een goede oppervlaktekwaliteit van de groef.

Tabel 6-6 Procesparameters voor waterstraal koolstofboog-luchtploeg van 18-8 roestvast stalen plaat

| Koolstaaf Diameter (mm) | 7 | Waternevelvolume (ml/min) | 65 ~ 80 |

| Koolstofboog-luchtstroom (A) | 400 ~ 500 | Groefdiepte (mm) | 4~6 |

| Luchtdruk (MPa) | 0. 45 ~ 0. 60 | Groefbreedte (mm) | 9 ~ 11 |

De waterstraal koolstofboog-luchtploeg voor 18-8 roestvast staal overwint niet alleen de gevaren van milieuvervuiling die worden veroorzaakt door koolstofboog-luchtploegen, maar vermindert ook, door het koelende effect van water, de hitte op het oppervlak van de groef, waardoor een afname van de corrosieweerstand wordt voorkomen.

Tabel 6-7 toont metingen van het stof dat vrijkomt bij het gebruik van de waterstraal en de koolstofboogploeg. Uit de meetresultaten in de tabel blijkt duidelijk dat de waterstraal-koolstofboogploegmethode het stofgehalte in de werkomgeving aanzienlijk vermindert. De voordelen zijn nog duidelijker bij gebruik van de waterstraal-koolboog-luchtploegmethode voor het ploegen binnen een afgesloten container.

Tabel 6-7: Meting van het stof dat vrijkomt bij koolstofbooggutsen met lucht

| Locatie van metingen | Stofmeting/ (mg/m³) | Reductieniveau van waterstraal koolstofgutsen met lucht vergeleken met koolstofgutsen met lucht | |

| Koolstofboog-gutsen met lucht | Gutsen met waterstraal koolstofboog | ||

| 1,0 m recht voor en 0,5 m boven de testplaat tijdens het gutsen. | 56.3 | 13.8 | 75. 5% |

| Helmgebied achter de testplaat tijdens het lassen. | 11.5 | 1.15 | 90% |

Deze snijmethode heeft, in vergelijking met autogeen snijden, de voordelen van eenvoudige bediening, lage kosten en een hoge productie-efficiëntie.

De waterstraal smeltelektrode boogsnijmethode is gebaseerd op het ontsteken van de boog door de snijdraad in contact te brengen met het werkstuk, het metaal te smelten en het dan snel te verwijderen door hogedruk, hogesnelheidswaterstraalinslag, waarbij de incisie wordt gevormd terwijl de snijbrander beweegt.

Door het effect van de hogedrukwaterstraal is de warmte-beïnvloede zone van de insnijding klein, wat zeer gunstig is voor het snijden van 18-8 roestvaststalen platen, omdat het het optreden van interkristallijne corrosie kan verminderen of voorkomen. Vergeleken met luchtgutsen met een koolstofboog kan het ook de luchtvervuiling in het werkgebied verminderen en de bedrijfsomgeving verbeteren.

De apparatuur voor het snijden van elektroden door middel van een waterstraal kan worden aangepast aan de originele MZ-1000 (EA-1000) machine voor ondergedompeld booglassen.

Na aanpassing is de draadaanvoersnelheid 740-2000mm/min, de rijsnelheid 73-1600mm/min en is de vermogenskarakteristiek van de lasmachine veranderd van een afhangende karakteristiek in een vlakke karakteristiek. Daarnaast is een 40W-40 vortex waterpomp (5,4m) toegevoegd aan de machine.3/h, 1,73kW, opvoerhoogte is 40m) nodig is en de waterdruk wordt geregeld door drainage.

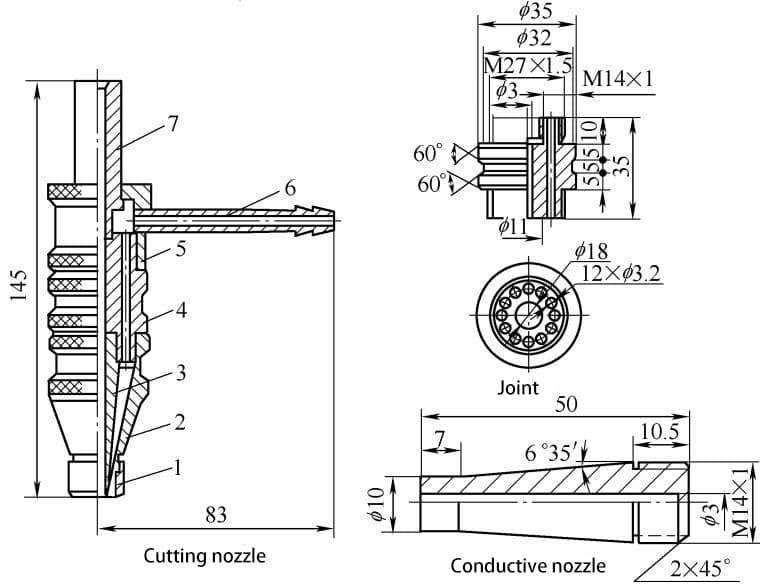

Er zijn bepaalde vereisten voor het snijmondstuk; de waterstraal moet geconcentreerd en zuilvormig zijn, met voldoende impactkracht. De waterstraal en de snijdraad moeten coaxiaal zijn en loodrecht op het oppervlak van het werkstuk staan. De structurele afmetingen van het snijmondstuk worden getoond in Figuur 6-9.

De afdichting van het geleidende mondstuk 3 tijdens het snijden is kritisch en er treden vaak storingen op door onvoldoende afdichting.

1 Mondstuk 2 Hoofdkamer 3 Geleidend mondstuk 4-Verbinding 5-Moer 6-Waterleiding 7-Geleidingsdraadkop

Bij het snijden van roestvaststalen platen moet een gelijkstroombron met omgekeerde polariteit worden gebruikt. De nullastspanning moet 60-70V zijn en de boogspanning moet 40-60V zijn. De afstand tussen het mondstuk en het werkstuk moet 10-15 mm zijn. Als snijdraad moet een gewone ijzerdraad met een diameter van 2,6 mm worden gekozen. Andere procesparameters zijn te vinden in Tabel 6-8.

De dikte van het te snijden roestvrij staal mag niet groter zijn dan 30 mm. De staalplaat kan in één laag worden gesneden, of twee of drie lagen staalplaat kunnen worden gestapeld en samen worden gesneden.

Tabel 6-8 Parameters voor waterstraalsmeltend boogsnijden

| Plaatdikte (mm) | Snijstroom (A) | Snijsnelheid (mm/min) | Draadaanvoersnelheid (m/min) | Waterdruk (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (twee lagen) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (twee lagen) | 800 | 139 | 1.78 | 0.5 |

| 4 (drie lagen) | 900 | 381 | 1.83 | 0.5 |

Als je deze methode gebruikt om te snijden, is het belangrijk om de coaxialiteit van de snijdraad en de waterstraal zoveel mogelijk af te stellen voordat je gaat snijden, om geconcentreerde slakophoping aan één kant van de bodem te voorkomen en de loodrechtheid van de snijdraad ten opzichte van het werkstuk te garanderen.

Bij het snijden van ronde werkstukken moet aandacht besteed worden aan een goede isolatie tussen de slede van het mondstuk en het draadaanvoermechanisme en het werkstuk om ervoor te zorgen dat de stroom alleen door de kortste weg gaat, waardoor meerpuntsgeleiding van de snijdraad vermeden wordt, wat de stabiliteit en kwaliteit van het snijden zou kunnen beïnvloeden.

Bij het snijden van roestvaststalen platen kunnen de juiste snijparameters en de juiste werkmethodes resulteren in smalle, gladde sneden zonder duidelijke warmte-beïnvloede zone. Snelle koeling door een hogedruk waterstraal resulteert in minimale en nette metaalverbranding aan de rand van de snede en vermindert slakophoping aan de onderkant van de snede.

De waterstraal smeltelektrode boogsnijmethode is op grote schaal toegepast als een manier om 18-8 roestvast stalen platen blank te snijden.

Plasmaboogsnijden is een methode om metalen materialen te snijden met behulp van de thermische energie van een plasmaboog. De plasmaboog is een samengedrukte elektrische boog die in de snijbrander wordt gevormd door drie compressie-effecten: mechanische compressie, thermische krimp en magnetische krimp.

Dit comprimeert de dwarsdoorsnede van de boogkolom in het mondstuk, wat resulteert in eigenschappen zoals geconcentreerde energie, hoge temperatuur en beheersbare vlamsnelheid.

De luchtstroomsnelheid in de plasmaboogkolom is extreem hoog en de kerntemperatuur bereikt 15000-30000℃, wat ver boven het smeltpunt van alle metalen en niet-metalen ligt. Door gebruik te maken van deze hittebron kan het worden gebruikt voor het snijden van hittebestendige, goed warmtegeleidende en gemakkelijk geoxideerde metalen en niet-metalen.

In de productie wordt het veel gebruikt om roestvrij staal, koper, aluminium en hun legeringen te snijden. Het plasmaboogsnijproces vertrouwt niet op oxidatiereacties om metalen te snijden; in plaats daarvan vertrouwt het op de hitte van de vlamboog zelf om het te snijden metaal te smelten, terwijl de slak wordt verwijderd door een luchtstroom met hoge snelheid.

Het is breder toepasbaar dan autogeen snijden, omdat het gebruikt kan worden voor verschillende materialen, het uitsnijden van werkstukken met verschillende diameters en diverse gebogen delen met behulp van contouren en numerieke controleapparatuur. Het heeft ook een hoge snijsnelheid en minimale vervorming tijdens het snijden.

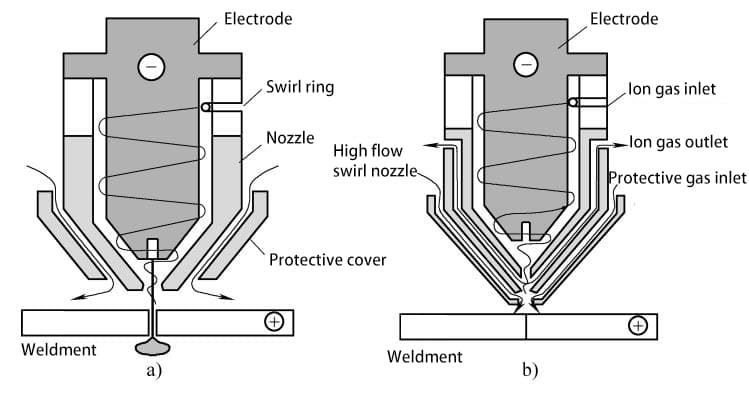

Afhankelijk van de vorm van de samengedrukte vlamboog, kunnen plasmabogen worden ingedeeld in overgedragen en niet-overgedragen vlambogen. Gewoonlijk wordt een overgebrachte plasmaboog gebruikt om metalen materialen te snijden. Het snijprincipe en een typische snijbrander worden geïllustreerd in Figuur 6-10.

De plasmaboogsnijmachine is onderverdeeld in handmatige en mechanische types. De uitrusting bestaat uit een voeding, een snijbrander, een regelsysteem, een gassysteem en een waterkoelsysteem.

De mechanische snijmachine is uitgerust met een snelheidsregelbare snijslede. Momenteel kunnen handmatige snijmachines zoals het LG-400 model gebruikt worden voor het handmatig snijden van rechte lijnen en verschillende geometrische vormen, met een maximale snijdikte van 40 mm roestvast staal.

De mechanische plasmaboogsnijmachine, zoals het LG3-400 model, kan automatisch rechte lijnen en cirkels snijden. De machine kan ook elke vorm werkstuk snijden door middel van profielsnijden en numerieke besturingsapparatuur, met een maximale snijdikte van 40-60 mm voor roestvrij staal.

De snijdiameter van de cirkel varieert van 200 mm tot 1000 mm. De technische parameters van verschillende in eigen land geproduceerde plasmaboogsnijmachines staan in Tabel 6-9.

a) Snijprincipe b) Typische snijbrander 1-Gas 2-Elektrode 3-Mondstuk 4-Koelwater 5-Lichtbron 6-Werkstuk 7-Lager toortslichaam 8-Insulerende moer 9-Lager toortslichaam 10-Aanstelmoer

Tabel 6-9: Technische parameters van verschillende plasmaboogsnijmachines

| Productmodellen | Spanning/V | Onbelast Voltage/V | Bedrijfsspanning/V | Nominale snijstroom/A | Huidig aanpassingsbereik/A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 of 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Productmodellen | Belasting Continuïteit Tarief (%) | Diameter elektrode (mm) | Snijsnelheid (m/u) | Snijdikte (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | Handmatig | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

De plasmaboogsnijtoorts is vergelijkbaar met de plasmabooglastoorts. Hij bestaat over het algemeen uit een elektrode, elektrodehouder, mondstuk, koelwatermantel, middenisolator en gas- en waterleidingen. Het werkgas kan axiaal of tangentieel worden ingebracht, of een combinatie van beide. De meest gebruikte methode is tangentieel inblazen, wat het beste compressie-effect voor de plasmaboog oplevert.

De elektrode in de snijbrander moet coaxiaal zijn met het mondstuk en het mondstuk moet tegelijkertijd werkgas en snijgas doorlaten, dus de kwaliteitseisen voor het mondstuk zijn hoog. Dit heeft betrekking op het snijvermogen, de snijkwaliteit en de levensduur van het mondstuk.

In het verleden werden vaak thorium wolfraamstaven (kwaliteit WT-15 of WT-20) gebruikt als elektrodemateriaal, maar vanwege de impact van radioactieve elementen op de gezondheid is het gebruik ervan stopgezet. Het wordt aanbevolen om in plaats daarvan wolfraamstaven met ceriak (WCe-20 tot WCe-40) en wolfraamstaven met rhenium (W-1Re of W-3Re) te gebruiken. De keuze van de elektrodediameter is gerelateerd aan de maximaal toelaatbare stroom, zoals weergegeven in Tabel 6-10.

Tabel 6-10: Toelaatbare stroom voor elektroden met verschillende diameters

| Diameter elektrode (mm) | 4 | 5 | 6 |

| Maximaal Toelaatbare Stroom (A) | 250 | 360 | 550 |

Gasselectie

Momenteel zijn de meest gebruikte gassen voor plasmaboogsnijden stikstof, waterstof, argon en hun mengsels, zoals weergegeven in Tabel 6-11. Stikstof is hiervan het meest kosteneffectief, brengt minimale risico's met zich mee tijdens het gebruik en wordt het breedst toegepast. Stikstof is van deze gassen het meest kosteneffectief, brengt minimale risico's met zich mee tijdens het gebruik en wordt het breedst toegepast. Het is belangrijk om stikstofgas te kiezen dat voldoet aan de nationale norm (GB/T3864-2008) om schade aan het mondstuk en de elektrode te voorkomen.

Het snijgas werkt als een thermische isolator en als een isolator tussen de boogkolom en de mondstukwand, waardoor de boog wordt samengedrukt om een stabiele verbranding te garanderen. Tegelijkertijd dient het als ionisatiemedium en geleider van boogwarmte, waardoor het werkstuk na verhitting snel smelt.

Bovendien dient het toegevoerde gas ook om de elektrode te koelen. Onder vergelijkbare procesomstandigheden en vergelijkbare procesparameters is de invloed van de stikstofgasstroom op de snijkwaliteit te zien in Tabel 6-12.

Tabel 6-11: Veelgebruikte gassen voor plasmaboogsnijden

| Dikte werkstuk (mm) | Soorten gassen | Open-circuit spanning (V) | Snijspanning (V) |

| ≤120 | N2 | 250 tot 350 | 150 tot 200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | 200 tot 300 | 120 tot 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300 tot 500 | 180 tot 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250 tot 500 | 150 tot 300 |

Tabel 6-12: Effect van stikstofdebiet op snijkwaliteit

| Snijstroom (A) | Snijspanning (V) | Gasstroom (L/u) | Kerfbreedte (mm) | Kerf oppervlaktekwaliteit |

| 240 | 84 | 2050 | 12.5 | Overmatige troep |

| 225 | 88 | 2200 | 8.5 | Wat troep |

| 225 | 88 | 2600 | 8 | Lichte troep |

| 230 | 88 | 2700 | 6.5 | Geen troep |

| 235 | 82 | 3300 | 10 | Wat troep |

| 230 | 84 | 3500 | Niet volledig gesneden |

Procesparameters

Bij het plasmaboogsnijden van roestvast staal is het cruciaal om de juiste procesparameters te kiezen voor een glad metaaloppervlak, minimale spanen en een smalle kerfbreedte.

De relevante procesparameters voor het snijden van roestvaststalen platen staan in Tabel 6-13. Een onjuiste parameterkeuze brengt niet alleen de snijkwaliteit in gevaar, maar leidt ook tot dubbele vonken tijdens het snijden. In ernstige gevallen kan dit leiden tot onderbroken snijden en aanzienlijke schade aan het mondstuk en de elektrode.

Tabel 6-13: Procesparameters voor plasmaboogsnijden van roestvast staal

| Dikte staalplaat (mm) | Sproeier Diameter (mm) | Snijspanning (V) | Snijstroom (A) | Stikstofdebiet (L/u) | Snijsnelheid (m/u) | Snijbreedte (mm) |

| 8 | 3 | 120 | 185 | 2100 tot 2300 | 40 ~ 50 | 4.2 |

| 12 | 120 tot 130 | 200 tot 210 | 2300 tot 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120 tot 130 | 210 tot 220 | 2400 tot 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120 tot 130 | 230 tot 240 | 2500 tot 2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 tot 135 | 260 tot 280 | 2500 tot 2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135 tot 140 | 280 tot 300 | 2500 tot 2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 tot 145 | 320 tot 340 | 2500 tot 2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 tot 340 | 2400 tot 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

De snijsnelheid is een cruciale factor die de kwaliteit van de snede beïnvloedt. Als het vermogen constant blijft, kan het verhogen van de snijsnelheid resulteren in een kleinere warmte-beïnvloede zone, een smallere kerf en een kleiner thermisch impactgebied. Een te hoge snijsnelheid dringt echter mogelijk niet door in het werkstuk.

Een te lage snijsnelheid vermindert niet alleen de productie-efficiëntie, maar leidt ook tot een ruw oppervlak en slakvorming. De invloed van de snijsnelheid op de snijkwaliteit wordt geïllustreerd in Tabel 6-14.

Tabel 6-14: De invloed van snijsnelheid op snijkwaliteit

| Snijstroom (A) | Snijspanning (V) | Snijsnelheid (m/u) | Kerfbreedte (mm) | Kerf oppervlaktekwaliteit |

| 160 | 110 | 60 | 5 | Lichte slak |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Slakvrij |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Glad en slakvrij |

| 160 | 110 | 110 | Slakken | |

| 160 | 110 | 115 | Niet in staat om door te snijden |

Bedieningstechnieken

Voor het zagen moet het startpunt grondig gereinigd worden om een goede elektrische geleiding te behouden. Voor dikke werkstukken kun je het startpunt het beste voorverwarmen met een kleine vlamboog voordat je gaat zagen.

Het snijden moet beginnen vanaf de rand van het werkstuk en de snijbrander moet worden bewogen nadat de rand is doorboord. Als snijden vanaf de rand van de plaat niet is toegestaan, moet er een klein gat met een diameter van ongeveer 1-5 mm worden geboord op het beginpunt van de stalen plaat om te voorkomen dat er slak opspat als gevolg van de sterke blaaskracht van de plasmaboog, wat de bewerking anders zou bemoeilijken.

De afstand van de punt van de elektrode tot het uiteinde van het mondstuk moet binnen 10-15 mm worden gehouden. Een juiste afstand zorgt ervoor dat de boog goed wordt samengedrukt in het mondstuk, waardoor de energie wordt geconcentreerd en de temperatuur van de plasmaboog toeneemt en het snijvermogen toeneemt.

De afstand tussen het mondstuk en het werkstuk mag niet groter zijn dan 10 mm. Een te grote afstand beïnvloedt het effectieve gebruik van de boogkracht en vermindert het snijvermogen, terwijl een te kleine afstand de bediening door de operator bemoeilijkt.

Tijdens het hele snijproces moet de snijbrander loodrecht op het oppervlak van het werkstuk worden gehouden om scheve en ongelijkmatige sneden en de vorming van slakken aan de onderkant van de snede te voorkomen.

Om de snijkwaliteit te verbeteren en de productie-efficiëntie te verhogen, kan de snijbrander meestal worden gekanteld onder een hoek (0-45 graden) in het vlak waar de snede zich bevindt, in de tegenovergestelde richting van het snijden. Bij het snijden van dunne platen moet een grotere achterwaartse kantelhoek worden gebruikt, terwijl bij het snijden van dikke platen een kleinere achterwaartse kantelhoek geschikter is.

Het principe van plasmasnijden met water onder druk wordt geïllustreerd in Figuur 6-11. Naast het sproeien van werkgas uit de snijbrander, gaat het gepaard met een snel stromende waterstraal om het gesmolten metaal snel af te voeren.

a) Radiaal waterinlaat snijprincipe

b) Axiaal waterinlaat snijprincipe

De hogedruk- en hogesnelheidswaterstroom in de snijbrander dient enerzijds om het mondstuk af te koelen en anderzijds om de boog te hercomprimeren, waardoor een sterk gecomprimeerde plasmaboogkolom met hoge energiedichtheid wordt gevormd, die direct naar het te snijden werkstuk stroomt.

Het water dat aan beide zijden van de snede wordt gespoten, voorkomt overmatig smelten, vermindert de door warmte beïnvloede zone als gevolg van de verticale snede en een deel van het in de snede geïnjecteerde water wordt door de hoge temperatuur van de plasmaboog afgebroken in waterstof en zuurstof, die samen met het werkgas het snijgas vormen, waardoor de plasmaboog een hogere energie krijgt.

Het niet-verdampte en niet-opgeloste water heeft een sterk koelend effect op de boog, concentreert de energie van de plasmaboog en verhoogt zo de snijsnelheid.

Er zijn twee manieren waarop een hogesnelheidswaterstroom het mondstuk binnenkomt: de ene is radiale binnenkomst van een hogedrukwaterstroom in de opening van het mondstuk en vervolgens naar buiten sproeien vanuit het midden van het snijmondstuk, terwijl de andere axiale binnenkomst is, binnenkomend vanuit de perifere ringvormige waterdoorlaat van het mondstuk en vervolgens naar buiten sproeiend vanuit de snijbrander.

De water-type snijbrander met axiale ingang wordt getoond in Figuur 6-12. De elektrode gebruikt een cerium wolfraamelektrode met een diameter van 6 mm, geslepen onder dezelfde hoek als het binnenmondstuk (30°) en aan het elektrodemondstuk gelast met hardsoldeermateriaal op zilverbasis en vervolgens aan de koelhuls gelast.

1- Extern mondstuk 2- Intern mondstuk 3- Onderste spantangmoer 4- Elektrodesproeier 5- Waterschild 6- Afdichtingsring 7- Afdichtingsring 8- Afdichtingsring 9- Koelmantel 10- Watermantel onderpistoolhuis 11- Interne koelwaterleiding 12- Inlaatleiding 13- Isolatieschede 14- Bovenste spantangmoer 15- Bovenste pistoolhuis

16- Centreerschroef 17- Centreerhuls 18- Vaste moer 19- Stelmoer 20- Wateruitlaatmondstuk 21- Inlaatpijp 22- Inlaatluchtpijp 23- Uitlaatpijp 24- Omnidirectionele luchtinlaatopening 25- Elektrode 26- Afdichtingsring 27- Recompressiewaterpijp

Deze lassen mogen geen lekkage vertonen. Koelwater stroomt naar binnen via de koudwaterleiding en stroomt naar buiten via de opening tussen de binnenste koelwaterleiding en de koelmof. Met deze koelmethode blijft, zolang er voldoende koelwater is, het oppervlak van de elektrode helder en glanzend na enkele bedrijfsuren, met zeer weinig sporen van verbranding.

De plasmasnijtoorts met watergecomprimeerde lucht voegt een extern mondstuk toe, dat het compressiekanaal van de plasmaboog effectief verlengt en het compressie-effect op de boog verbetert. Tijdens het snijden bevindt het externe mondstuk zich dicht bij het metaal dat gesneden wordt, wat metaalspatten kan veroorzaken en tot een dubbele boog kan leiden.

Om dit te voorkomen wordt een isolerende laag van Al2O3, ongeveer 0,2 mm dik, wordt op het buitenoppervlak van de zuiver koperen straalpijp gespoten, of idealiter wordt een keramisch materiaal gebruikt voor de externe straalpijp.

Er kan een gelijkgerichte plasmaboogsnijstroombron worden gebruikt met een nullastspanning van 400 V of hoger, tot 600 V, afhankelijk van de snijomstandigheden. Bij het snijden van roestvast staal met een stroombron met een bedrijfsspanning van 100-250 V en een bedrijfsstroom van 100-150 A kan slakvorming volledig worden geëlimineerd, is de bovenrand van de snede scherp en wordt een smalle snede gevormd met een verticaliteit die aan de vereisten voldoet.

Voor het snijden van 8mm dik 18-8 roestvast staal is de snijbreedte 4mm, zonder verkleuring op het snijoppervlak en met een heldere, originele metaalglans.

Bij gebruik van plasmasnijden met water onder druk moet het stikstofdebiet iets lager zijn dan bij normaal plasmasnijden.

Onder bepaalde vermogensomstandigheden zorgt het verhogen van de gecomprimeerde waterstroom ervoor dat de snede zichtbaar helderder en rechter wordt, maar er is ook een optimale waterstroom.

Als het waterdebiet te hoog is, leidt overmatige compressie van de boog tot overmatige warmteafvoer, waardoor de boog onstabiel en korter wordt, de slakvorming toeneemt en zelfs snijden onmogelijk wordt. Over het algemeen is het gebruik van samengeperst water 0,5-1,5 l/min, dat kan worden geleverd door leidingwater.

Snijstroom en -spanning hebben een aanzienlijke invloed op de snijkwaliteit: naarmate het snijvermogen van de plasmaboog toeneemt, nemen ook de snijsnelheid en de dikte toe. Het is bewezen dat, onder de vooronderstelling dat er doorgesneden moet kunnen worden, het gebruik van een hoog ingangsvermogen voor snijden met hoge snelheid resulteert in een snede van hogere kwaliteit in vergelijking met het gebruik van een laag ingangsvermogen voor langzaam snijden.

Als bij het verhogen van de snijdikte alleen de snijstroom wordt verhoogd, wordt de boogkolom dikker en is de kans groot dat het mondstuk beschadigd raakt. Als bij het verhogen van de snijstroom ook de gas- en perswaterstroom worden verhoogd, wordt de boogspanning ook aanzienlijk veranderd, wat leidt tot een duidelijke toename van de snijcapaciteit en het behoud van een goede snijkwaliteit.

Aan het begin van het snijden mag de afstand tussen de spuitmond en het oppervlak van het werkstuk over het algemeen niet kleiner zijn dan 6 mm, maar het is moeilijk om de boog te starten als deze groter is dan 10 mm. Tijdens het snijden kan de afstand tussen het mondstuk en het oppervlak van het werkstuk variëren, met een maximale afstand van 20 mm. Op dit punt blijft de boog stabiel en blijft de kwaliteit van de snede constant.

Typische parameters voor het snijden van verschillende metalen met behulp van plasma-snijden met watergecomprimeerde lucht worden getoond in Tabel 6-15.

Tabel 6-15 Typische snijparameters voor Plasmasnijden met waterrecompressie en lucht van diverse metalen

| Materialen | Plaatdikte (mm) | Open-circuit spanning (V) | Bedrijfsspanning (V) | Snijstroom (A) | Gasstroom (L/u) | Drukwater Debiet (L/min) | Snijsnelheid (m/u) | Spuitkopdiameter (mm) | Kerfbreedte (mm) | |

| Intern | Extern | |||||||||

| Aluminiumlegering | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Aluminiumlegering | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Aluminiumlegering | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Aluminiumlegering | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Roestvrij staal | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Roestvrij staal | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Zuiver Koper | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Gereedschapsstaal | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Analyse van snijkwaliteit

Bij inspectie van het snijoppervlak van de 18-8 roestvaststalen plaat is de gemeten breedte van de warmte-beïnvloede zone slechts 0,02 mm. Deze verkleining van de warmte-beïnvloede zone wordt toegeschreven aan het koelende effect van water en de verhoogde snijsnelheid. De snede kan direct worden gelast en de lasverbinding kan worden geïnspecteerd op corrosiebestendigheid en vertoont geen neiging tot interkristallijne corrosie.

De waterkoeling van het werkstuk resulteert in een gladde snede, minimale thermische vervorming van het werkstuk na het snijden en een smallere kerfbreedte vergeleken met conventioneel plasmaboogsnijden.

Analyse van milieubescherming

Conventioneel plasmasnijden genereert een grote hoeveelheid metaaldamp, stof en schadelijke gassen die bij inademing gevolgen kunnen hebben voor de gezondheid van de gebruiker. Zelfs met het gebruik van afzuiginstallaties voor stof is het niet mogelijk om de milieuvervuiling en het aanzienlijke lawaai tijdens het snijproces volledig uit te bannen. Het gebruik van een waterzuiveringswerkbank, zoals getoond in Figuur 6-13, kan dit probleem oplossen.

Tijdens het snijden wordt het werkstuk op de watertank van de waterzuiveringswerkbank geplaatst, waarbij water aan de tank wordt toegevoegd. Het wateroppervlak bevindt zich op ongeveer 20 mm afstand van het werkstuk, totdat het in contact komt met het werkstuk. Bij plasmasnijden met perslucht met waterondersteuning vormt het water dat uit het mondstuk wordt gespoten een kegelvormig watergordijn rond de plasmaboog.

Het hogesnelheidsgas dat door de snijbrander wordt uitgestoten, komt samen met de oxidedeeltjes die tijdens het snijden ontstaan, in de atmosfeer terecht.

Bijvoorbeeld, bij het snijden van een 38 mm dikke 18-8 roestvrijstalen plaat, met behulp van conventioneel plasma snijden, resulteert het snijden van een lengte van 25 mm in 10 g fijnstof; terwijl met waterondersteund perslucht plasma snijden uitgerust met een waterzuiveringswerkbank, het geproduceerde fijnstof voor dezelfde lengte slechts 0,11 g bedraagt.

Het mengsel van water en gas helpt ook om het schadelijke stikstofdioxide te verminderen. Bij het gebruik van plasmaboogsnijmachines met waterondersteuning en waterzuiveringswerkbanken kan de optimale plaatsing van het water de uitstoot van stikstofdioxide in de omringende lucht met 80% verminderen, terwijl ook het geluid tijdens het plasmaboogsnijden wordt gereduceerd.

Als het werkstuk ongeveer 200 mm onder water wordt gesneden, kunnen de eigenschappen van water het snijgeluid met ongeveer 15 dB verminderen en het intense booglicht, metaaldeeltjes, stof, rook en ultraviolette stralen die tijdens het snijproces ontstaan absorberen, waardoor de werkomgeving veel schoner wordt en de gezondheid van de operators verbetert.

Natuurlijk kan in dit scenario, omdat de snijlijn niet zichtbaar is, alleen mechanisch snijden worden gebruikt, wat ook de richting is waarin plasmaboogsnijden zich ontwikkelt.

Luchtplasma snijden bestaat in twee vormen: enkellucht en samengesteld. De snijprincipes en de snijbrander worden geïllustreerd in Figuur 6-14.

a) Enkelvoudig snijprincipe b) Samengesteld snijprincipe c) Typische enkelvoudige luchtsnijtoorts

1 - Elektrodekoelwater

2 - Elektrode

3 - Perslucht

4 - Geïntegreerde samengeperste spuitmond

5 - Samengeperst koelwater mondstuk

6 - Boog

7 - Werkstuk

8 - Werkgas

9 - Extern mondstuk

Deze methode gebruikt perslucht van een luchtcompressor als werkgas voor plasmaboogsnijden. Deze vorm van luchtplasma snijden is kosteneffectief en de gasbron is direct beschikbaar. Samengeperste lucht wordt verwarmd en geïoniseerd in de boog en de gegenereerde zuurstof ondergaat een chemische exotherme reactie met het snijmetaal, waardoor de snijsnelheid versnelt.

De hoge enthalpie van volledig geïoniseerd luchtplasma resulteert in een grote boogenergie. Vergeleken met algemeen plasmasnijden is de snijsnelheid hoger, waardoor het bijzonder geschikt is voor het snijden van roestvrij staal, koolstofstaal, aluminium en andere materialen met een dikte van 30 mm of minder.

Hieronder volgen de technische parameters van verschillende in eigen land geproduceerde luchtplasma boogsnijmachines.

Tabel 6-16 Technische parameters van diverse in het binnenland geproduceerde luchtplasma boogsnijmachines

| Productmodellen | Spanning / V | Spanning bij nullast / V | Bedrijfsspanning / V | Nominale snijstroom / A | Stroomregelbereik / A | Activiteitscyclus (%) | Diameter elektrode / mm | Snijdikte / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Mechanisch 420 | 150 | 150 | Kraanstijl | 60 | 30 | |

| Handleiding 240 |

De elektrode in deze snijmethode is onderhevig aan ernstige oxidatie en corrosie, wat leidt tot aanzienlijke slijtage van de elektrode, zodat conventionele zuivere wolfraamelektroden of gedoreerde wolfraamelektroden niet kunnen worden gebruikt. Over het algemeen worden zuivere zirkonium- of zuivere hafniumelektroden op een koperen basis gebruikt. Zelfs als er zuivere zirkonium- of zuivere hafniumelektroden worden gebruikt, is hun levensduur meestal slechts 5 tot 10 uur voordat ze moeten worden vervangen.

Tabel 6-17 geeft een overzicht van de procesparameters voor het luchtplasma boogsnijden van roestvaststalen platen.

Tabel 6-17 Procesparameters voor het luchtplasma snijden van roestvaststalen platen

| Dikte werkstuk / mm | Opening mondstuk / mm | Spanning bij nullast / V | Bedrijfsspanning / V | Snijstroom / A | Persluchtdebiet / (L/min) | Snijsnelheid / (cm/min) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Naast het snijden van roestvaststalen platen kan luchtplasmaboog ook worden gebruikt voor het reinigen van de wortels van roestvaststalen lassen. Plasmaboogwortelreiniging maakt gebruik van hoogenergetisch plasma om het metaal te smelten, waarna het gesmolten metaal wordt weggeblazen door geïoniseerd gas, met als doel een relatief glad worteloppervlak zonder carburatie te creëren, waardoor slijpen niet meer nodig is en er direct gelast kan worden.

Een bepaald bedrijf voerde experimenten uit op 04Cr13Ni5Mo martensitische roestvaststalen platen, met monsterafmetingen van 200×80×40 mm. Ze gebruikten zowel luchtplasmaboog- als mechanische methoden om V-groefafschuiningen te maken en laste vervolgens met dezelfde lasmaterialen en parameters, waarna ze stuiknaadscheurtests uitvoerden.

De testresultaten gaven aan dat er een kleine hoeveelheid scheuren in de dwarsdoorsnede verscheen in de afschuiningen die met beide methoden bij kamertemperatuur werden bewerkt; er verschenen echter geen scheuren toen de monsters werden voorverwarmd tot 50°C en vervolgens werden gelast. Dit impliceert dat het gebruik van een luchtplasmaboog voor het voorbereiden van afschuiningen geen nadelige effecten heeft op de lasverbindingen. De plasmaboog die gebruikt wordt voor het snijden wordt gekenmerkt door een hoog geconcentreerde energie, korte bogen en een harde boog.

Bij gebruik voor het reinigen van wortels laat de vlamboog diepe en smalle groeven achter langs zijn pad, waardoor het moeilijk is om een glad oppervlak te bereiken vanwege de hardheid van de vlamboog. Als de plasmaboog te zacht is, kan dit het compressie-effect van het mondstuk negatief beïnvloeden.

Door de slechte vloeibaarheid en thermische geleidbaarheid van roestvast stalen gesmolten metaal heeft de bodem van de snede de neiging om oververhit te raken en het resterende ongesmolten metaal in de snede versmelt met het onderste deel van de snede, waardoor na stolling moeilijk te verwijderen lasrupsen ontstaan.

Om deze problemen aan te pakken, ontwikkelde het technische personeel van het bedrijf na talloze proeven en discussies een geschikt mondstuk, dat een gematigde zachtheid en hardheid van de plasmaboog mogelijk maakt, een voldoende booglengte behoudt en het reinigen van de wortels vergemakkelijkt. Hierdoor bereikt de plasmaboog zowel een hoge efficiëntie voor het reinigen van de wortels als een hoge boogstabiliteit, terwijl ook een relatief glad snijoppervlak zonder lasrupsen en met gemakkelijke slakverwijdering wordt geproduceerd.

Het principe van het compound air plasma arc cutting proces bestaat uit het gebruik van een dubbellaags mondstuk, waarbij het binnenste mondstuk het gebruikelijke werkgas levert en het buitenste mondstuk perslucht.

De voordelen van deze snijmethode zijn tweeledig: aan de ene kant wordt perslucht gebruikt voor exotherme reacties in het snijgebied om de snijsnelheid te verhogen; aan de andere kant wordt direct contact tussen lucht en elektrode vermeden, waardoor de elektrode minder slijt en zuiver wolfraam of gecerificeerde wolfraam (wolfraam-rhenium) elektroden kunnen worden gebruikt.

Plasmaboog snijden maakt gebruik van werkgassen zoals stikstof, waterstof, argon, zuurstof en lucht. Een vergelijking van hun snijeigenschappen staat in Tabel 6-18.

Tabel 6-18: Vergelijking van de snij-eigenschappen van verschillende gassen die gebruikt worden bij het plasmavlamboogsnijden

| Snijmethode | Argon-waterstof plasmaboog | Stikstof plasmaboog | Lucht Plasma Boog | Zuurstof plasmaboog | Plasmaboog met perslucht en water |

| Snij-eigenschappen | Uitstekende snijprestaties; gladde, metaalachtige glans op het snijoppervlak; minder rook en stof vergeleken met plasmaboogsnijden met stikstof; smallere kerf. Nadelen: gevoelig voor slakhechting; snijsnelheid is 20% tot 30% lager dan bij plasmaboogsnijden met stikstof; niet erg geschikt voor het snijden van plaat onder 10 mm dikte. | Goede snijprestaties; goed snijoppervlak; minder gevoelig voor vastklevende slak; eenvoudig in te stellen snijprocesparameters; goedkoper gas vergeleken met argon en waterstof plasma snijden; lage bedrijfskosten. Nadelen: genereert meer rook en NOx; het snijoppervlak heeft een nitridelaag, wat kan leiden tot porositeit tijdens het lassen. Elektrodeslijtage is sneller vergeleken met argon- en waterstofplasmaboogsnijden. | Redelijke snijprestaties; goed snijoppervlak; relatief hoge snijsnelheid; gemakkelijk slakvrije snijoppervlakken te verkrijgen; gemakkelijk toegankelijk werkgas; lage bedrijfskosten. Nadelen: het snijoppervlak bevat nitriden; heeft beperkingen voor de dikte van het te snijden materiaal; elektroden en mondstukken zijn gevoelig voor slijtage. | Redelijke snijprestaties; goed snijoppervlak; hoge snijsnelheid; gemakkelijk slakvrije snijoppervlakken verkrijgen. Nadelen: heeft beperkingen voor de dikte van het te snijden materiaal; elektroden en mondstukken slijten snel. | De snijprestaties zijn uitstekend; de snijsnelheid is ongeveer 30% hoger dan bij het typische plasmaboogsnijden met stikstof. Het snijoppervlak is glad en helder, in staat om een verticaal snijoppervlak te bereiken (slechts aan één kant van de snede), met een scherpe bovenrand en geen slak op de onderrand. De thermische vervorming is minimaal en schadelijke effecten zoals licht, giftige gassen en rook worden onderdrukt. Het heeft een sterk snijvermogen, vooral voordelig voor het snijden van dikke platen. Nadelen: een nitridelaag op het snijoppervlak, waardoor het moeilijk is om de snijtoestand te zien. Bovendien is er een snijplatform met een waterbak nodig en is er een hoger boogvermogen nodig. |

Om luchtvervuiling en lawaai tijdens het plasmaboogsnijden aan te pakken, is het gebruik van plasmaboogsnijden onder water een effectieve methode. Bij deze methode wordt het te snijden materiaal vlak in een met water gevuld snijbad gelegd en wordt een speciaal plasmasnijpistool voor onderwatersnijden gebruikt. Tijdens het snijden wordt het plasmasnijpistool ongeveer 100 mm onder het wateroppervlak gehouden, waardoor schadelijke rook wordt geïsoleerd en het geluid wordt verminderd.

Onderwater snijden kan ook de snijvervorming van dunne platen elimineren, de snijkwaliteit verbeteren en voorkomen dat roestvast staal corrodeert door thermisch snijden. Het verhoogt echter de investeringskosten voor apparatuur, zoals de behoefte aan gespecialiseerde afgesloten watertanks en circulatiewaterpompen met een hoge capaciteit.

Deze methode heeft een hoge dimensionale snijprecisie, smalle en minimaal hellende snijnaden, minder slak, gladde snijoppervlakken en minimale thermische vervorming. Hiervoor is echter zeer nauwkeurige plasmaboogsnijapparatuur nodig, waaronder speciale plasmaboogsnijstroombronnen en toortsen. De structuur van het fijne plasmasnijmondstuk, vergeleken met een standaard plasmasnijmondstuk, wordt getoond in Figuur 6-15.

Uit de figuur blijkt dat de structuur van het fijne plasmasnijmondstuk een drielaags ontwerp is, waardoor de plasmaboogenergie zeer geconcentreerd is, ongeveer twee keer de energieconcentratie van een standaard mondstuk.

Het verlengt ook de levensduur van het mondstuk en verlaagt de productiekosten. Deze gespecialiseerde apparatuur wordt al geproduceerd door buitenlandse fabrikanten en heeft de aandacht getrokken van binnenlandse en internationale bedrijven die zich bezighouden met precisiefabricage en lasconstructies.

a) conventionele plasmaboogsnijtoorts b) precisieplasmaboogsnijtoorts.

Lasersnijden is een nieuwe thermische snijmethode en is de rijzende ster voor het snijden van roestvrij staal. Het maakt gebruik van de hoge energie van een laserstraal om werkstukken thermisch te snijden. Deze methode kan worden gebruikt voor het snijden van zowel metalen als niet-metalen materialen en sommigen verwijzen naar de laserstraal als het "snijmes", wat niet overdreven is.

In de industriële productie kunnen veelgebruikte lasersnijmethoden op basis van snijmechanisme worden ingedeeld in lasersnijden door verdamping, lasersmelten en laserzuurstofsnijden. Tabel 6-19 toont een vergelijking van de energiedichtheid van verschillende thermische snijmethoden. Uit de tabel blijkt duidelijk dat lasersnijden de hoogste energiedichtheid heeft.

Tabel 6-19: Vergelijking van energiedichtheden van verschillende thermische snijmethoden

| Snijmethoden | Energiedichtheid (W/cm²) | |

| Zuurstof-brandstofgasvlam snijden | 5 × 104 | |

| Plasma Boogsnijden | 105 ~ 1.8 × 106 | |

| Lasersnijden | (Doorlopend) | 10 ~ 106 |

| (Gepulseerd) | 104 ~ 1010 | |

Dankzij de hoge snij-energiedichtheid kan het precisiesnijden met minimale vervorming van het werkstuk, waardoor geen extra bewerking nodig is voor gebruik.

De snijprecisie kan zo klein worden als 0,1 tot 0,2 mm, met een oppervlakteruwheid van ongeveer een dozijn micrometers (Ra). De kerf is zeer smal, vooral met een warmte-beïnvloede zonebreedte van slechts 0,01 tot 0,1 mm, die de materiaaleigenschappen niet beïnvloedt.

Als je een 2kW lasersnijder gebruikt om stalen platen van minder dan 10 mm dik te snijden, kan de snijsnelheid die van plasmaboogsnijden evenaren.

Hij kan niet alleen staal en non-ferromaterialen snijden, maar ook niet-metalen materialen zoals plastic, leer en stof.

Tijdens het snijden is er geen sterke straling, lawaai of milieuvervuiling, waardoor een betere werkomgeving voor de gezondheid van de operator wordt gecreëerd.

Tabel 6-20 vergelijkt de prestaties van lasersnijden met autogeen-acetyleen of vlamsnijden en plasmaboogsnijden.

Tabel 6-20: Vergelijking van snijprestaties van verschillende snijmethoden

| Snijmethode | Gas snijden (gelijkdruk acetyleen snijkop) | Plasmaboogsnijden (Stikstof Plasmaboog 230A) | Lasersnijden (CO2Gaslaser, 1kW) | ||

| Warmtebron | IJzer-zuurstof verbrandingswarmte | Elektrische energie | Licht energie | ||

| Belangrijkste toepasselijke materialen | Laag koolstofstaal, laag gelegeerd staal | Laag koolstofstaal, laag gelegeerd staal, roestvrij staal en andere non-ferrometalen | Diverse staalsoorten, de meeste non-ferrometalen, maar ook keramiek, kunststoffen, hout, leer en andere niet-metalen | ||

| Kerfbreedte | Medium | Groot | Zeer klein | ||

| Nauwkeurigheid snijafmetingen | Slecht (afwijking 1-2mm) | Redelijk (afwijking 0,5-1,0 mm) | Zeer hoog (afwijking 0,1-0,2 mm) | ||

| Verticaliteit van snijvlak | Niet significant | Groot | Klein | ||

| Ruwheid van snijoppervlak | Over het algemeen | Goed | Goed | ||

| Smeltdiepte van snijvlakrand | Niet significant | Relatief groot | Klein | ||

| Diepte van warmte beïnvloede zone | Belangrijke | Medium | Klein | ||

| Snijsnelheid (mm/min) | Plaatdikte (mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

De snijapparatuur omvat CO2 gaslasers en yttrium aluminium granaat vastestoflasers, met hun belangrijkste technische specificaties in Tabel 6-21.

Tabel 6-21: Typen lasersnijders en belangrijkste technische parameters

| Soorten | Golflengte/μm | Oscillatie Vorm | Bereik uitgangsvermogen | |

| Solid-state | Yttrium aluminium granaat | 1.065 | Doorlopend | 5 ~ 750 W |

| Gas | CO2 | 10.63 | Doorlopend | 1 W ~ 1,5 kW |

De soorten hulpgassen variëren afhankelijk van het materiaal. Bij het snijden van brandbare materialen en metalen waarbij oxidatie moet worden vermeden, worden inerte of neutrale gassen gebruikt. Voor het snijden van algemene metalen materialen kan zuurstof worden gebruikt. Zuurstoflasersnijden wordt vaak gebruikt voor het snijden van metalen zoals koolstofstaal, roestvrij staal, titanium en titaniumlegeringen, aluminium en aluminiumlegeringen.

Zuurstoflasersnijden is vergelijkbaar met autogeensnijden, waarbij laserenergie wordt gebruikt om het materiaal te verhitten tot het ontstekingspunt en vervolgens wordt verbrand in een zuurstofstroom. De resulterende gesmolten slak wordt vervolgens door de zuurstofstroom uit de snede verwijderd.

De extra warmte van de oxidatiereactie verbetert de snijsnelheid en -kwaliteit aanzienlijk. Voor metalen die volledig kunnen worden geoxideerd, kan de snijsnelheid ongeveer 10 keer worden verhoogd in vergelijking met het snijden met zuurstofvlammen. Een typisch schema van een laser-zuurstofsnijtoorts wordt getoond in Afbeelding 6-16.

De procesparameters voor het lasersnijden van roestvast staal met zuurstof staan in Tabel 6-22.

1 - Werkstuk 2 - Snijmondstuk 3 - Zuurstofinlaatpijp 4 - Zuurstofdrukmeter 5 - Lenskoelwaterpijp 6 - Focusserende lens 7 - Laserbundel 8 - Reflectiespiegelkoelwaterpijp 9 - Reflectiespiegel 10 - Servomotor 11 - Kogelomloopspil 12 - Versterkingsbesturings- en aandrijfcircuit 13 - Positiesensor

Tabel 6-22: Kenmerken en toepassingen van zuurstof lasersnijden voor roestvast staal

| Dikte van werkstuk (mm) | Laservermogen (W) | Snijsnelheid (cm/min) | Snijgas | Kenmerken en toepassingen |

| 0.5 | 250 | 450 | Zuurstof | Geen vervorming, materiaalbesparing, arbeidsbesparing. Gebruikt bij de productie van vliegtuigonderdelen, onderdelen van helikopterrotors en soortgelijke onderdelen. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Vanwege de voordelen van hoge snijprecisie, hoge kwaliteit en snelle snijsnelheid worden lasersnijmachines zowel nationaal als internationaal op grote schaal gebruikt. Handmatige en gewone mechanische lasersnijmachines zijn nog niet doorgedrongen tot de industriële praktijk en alle huidige toepassingen maken gebruik van systemen die worden aangestuurd door numerieke besturing (NC).

De belangrijkste onderdelen van een CNC lasersnijmachine zijn onder andere een portaalframe, laser, optisch systeem, lasersnijkop, CNC-besturing en aandrijfsysteem, gastoevoersysteem, rookafzuiging en stofverwijderingssysteem.

Bekende fabrikanten van las- en snijapparatuur in binnen- en buitenland zijn in staat om CNC lasersnijapparatuur van hoge kwaliteit te produceren, waarbij de maximale dikte voor het snijden van roestvrij staal kan oplopen tot 16 mm.

Momenteel hebben vaste-stoflasers met yttrium-aluminium-garnet doorgaans een vermogen van enkele honderden watt (voornamelijk gebruikt voor lassen) en kunnen ze alleen dunne metalen platen met een dikte van 1-2 mm snijden.

Onlangs hebben de Verenigde Staten een nieuw type yttrium-aluminium-garnet vastestoflaser ontwikkeld, die een laserstraal op het werkstuk kan genereren met een energiedichtheid die 40 keer hoger is dan die van conventionele structurele lasers, waardoor de snijcapaciteit enorm toeneemt. De laser kan door supergelegeerde materialen tot 38 mm dik snijden of metalen onderdelen van 25,4 mm dik perforeren (met een piercingtijd van slechts 2 seconden).

CO2-gaslasers hebben over het algemeen een uitgangsvermogen van minder dan 1,5kW en kunnen worden gebruikt voor het snijden van koolstofstaal en verschillende non-ferrometalen met een dikte van minder dan 10 mm. Japan heeft een 5kW CO2-gaslaser ontwikkeld, met een golflengte die ongeveer de helft is van die van CO2-gaslasers en een energiedichtheid die vier keer zo groot is als die van CO2-gaslasers, waardoor dikke platen gesneden kunnen worden.

Om de toepassing van lasersnijtechnologie te bevorderen, is er aanzienlijke vooruitgang geboekt op het gebied van snijapparatuur. Er zijn vaste snijbranders en platformbewegende snijmachines. De platforms hebben 2-5 vrijheidsgraden en de beweging van het platform maakt gebruik van numerieke besturing en voorprogrammeerbare methoden en kan worden aangesloten op een CAD-systeem (Computer Aided Design).

De snijmachine die in het VK is ontwikkeld, is een CO2 lasersnijmachine die beweegt op een portaal, ook numeriek bestuurd. De lasersnijkop kan in vijf vrijheidsgraden bewegen (lineaire beweging langs de X-, Y- en Z-coördinaten, rotatie en kanteling), waardoor snijden in drie richtingen mogelijk is.

Lasersnijden wordt veel gebruikt voor het snijden van roestvrij staal, titanium en titaniumlegeringen, aluminium en aluminiumlegeringen en superlegeringen. Het wordt op grote schaal toegepast in de nucleaire industrie en de lucht- en ruimtevaartindustrie, en sinds kort wordt lasersnijtechnologie ook gebruikt voor het snijden van carrosseriedelen van auto's, bediend door robots.

Waterstraalsnijden is een nieuw soort koude verwerkingstechnologie die kan worden gebruikt in ruwe en vuurverboden omgevingen en heeft wijdverspreide aandacht gekregen. Het integreert mechanische, elektronische, computer- en automatische besturingstechnologieën, is een high-tech prestatie en heeft zich de laatste jaren ontpopt als een nieuwe materiaalverwerkingsmethode.

Het principe van waterstraalsnijden bestaat uit het gebruik van zuiver water onder hoge druk of een vloeibare slurry met snijslijpmiddelen, die door een snijmondstuk worden uitgeworpen om een vloeistofkolom met hoge dichtheid te vormen, waardoor het werkstuk direct wordt gesneden door de impact. Afhankelijk van de waterdruk kan het worden ingedeeld in lagedruk en hogedruk waterstraalsnijden. Figuren 6-17 en 6-18 illustreren de procesprincipes van waterstraalsnijden.

Waterstraalsnijtechnologie heeft de volgende kenmerken:

De druk van de waterstraal varieert van tientallen tot honderden megapascal en genereert een enorme straalenergiedichtheid met 2 tot 3 keer de geluidssnelheid om objecten te snijden. De temperatuurstijging bij het snijden van het werkstuk is zeer laag, over het algemeen niet hoger dan 100°C, wat het meest prominente voordeel is in vergelijking met andere thermische snijprocessen.

Dit elimineert de mogelijkheid van vervorming van het werkstuk, thermische impactzones en structurele veranderingen bij het snijden, waardoor het veilig en betrouwbaar is voor gebruik in omgevingen met een brandverbod, zoals offshore olieboorplatforms, raffinaderijen, grote olietanks en olie- en gaspijpleidingen.

Het snijoppervlak is glad, vrij van bramen en oxideresten en de snijspleet is zeer smal, meestal binnen 0,1 mm met zuiver water voor het snijden en tussen 1,2 en 2,0 mm met toegevoegde slijpmiddelen. De snede heeft geen secundaire bewerking nodig, wat het bewerkingsproces vereenvoudigt.

Waterstraalsnijden heeft een breed bereik van snijdiktes, met een maximale snijdikte van meer dan 100 mm. Voor speciale staalplaten met een dikte van 2,0 mm kan de snijsnelheid 100 cm/min bereiken. Hoewel de snijsnelheid van waterstraalsnijden iets lager is dan die van lasersnijden, genereert het geen grote hoeveelheid snijwarmte tijdens het snijproces, waardoor waterstraalsnijden voordeliger is in praktische toepassingen.

Deze snijmethode is niet alleen geschikt voor metalen en niet-metalen, maar ook voor het bewerken van composietmaterialen en warmtegevoelige materialen.

Tijdens het waterstraalsnijden zijn er geen straling, geen opspattende deeltjes en geen stof, waardoor milieuvervuiling wordt vermeden. Zelfs bij abrasief waterstraalsnijden kunnen het stof en snijafval direct door de waterstroom worden weggespoeld in een opvangbak, waardoor de gezondheid van de operator wordt gewaarborgd. Het kan worden beschouwd als een milieuvriendelijke bewerkingsmethode.

Vanwege de bovengenoemde voordelen heeft waterstraalsnijden brede vooruitzichten in industrieën zoals ruimtevaart, kernenergie, petroleum, chemische techniek, onderwatertechniek en bouw.

Momenteel zijn er twee methoden voor waterstraalsnijden: waterstraalsnijden onder lage druk en waterstraalsnijden onder hoge druk.

Bij waterstraalsnijden onder lage druk worden water onder hoge druk (14~69MPa) en slijpmiddel in een tank onder druk voorgemengd en wordt het gemengde slijpmiddel via een slang rechtstreeks naar het snijpistool geleid voor het snijproces, zoals getoond in Afbeelding 6-17. Het te snijden werkstuk kan 500m van de snijbron of onder water gesneden worden. Het te snijden werkstuk kan op 500 m afstand van de snijbron of onder water worden gesneden.

Bij hogedruk waterstraalsnijden worden water onder hoge druk (meer dan 240MPa) en droge slijpmiddelen afzonderlijk door hun respectieve slangen getransporteerd en vervolgens gemengd in de mengkamer van het snijpistool om het snijproces van het werkstuk te voltooien, zoals getoond in Afbeelding 6-18. Het te snijden werkstuk bevindt zich meestal in de buurt van de snijbron. Het te snijden werkstuk bevindt zich meestal in de buurt van de snijbron.

Wanneer waterstraalsnijden onder lage en hoge druk wordt uitgevoerd onder dezelfde omstandigheden, is het verbruik van water en slijpmiddel in de eerste slechts 1/8-1/3 van de tweede.

Vanuit het perspectief van de structuur van het snijpistool, is het snijpistool van lagedruk waterstraalsnijden relatief eenvoudiger. In termen van energieverbruik verbruikt lagedruk waterstraalsnijden minder energie. Daarom is lagedruk waterstraalsnijden momenteel het meest effectieve snijproces.