Heb je je ooit afgevraagd waarom staal soms scheurt tijdens het buigen? In dit artikel verkennen we de fascinerende wereld van de buigtechnologie van staal en ontdekken we de redenen achter veelvoorkomende defecten zoals scheuren in hoeken en in het midden. Ontdek hoe de juiste technieken en materiaalkwaliteit het verschil kunnen maken bij het voorkomen van deze problemen. Bereid je voor op praktische inzichten die je begrip en toepassing van staalbewerking kunnen verbeteren!

Buigverwerkingstechnologie is een soort staalverwerkingstechnologie die veel wordt gebruikt op verschillende gebieden, zoals autofabricage, technische machines, bruggen, schepen en de bouw.

Onder de druk van de bovenste of onderste matrijs op de buigmachine ondergaat de metalen plaat eerst elastische vervorming en daarna plastische vervorming.

In het beginstadium van het plastisch buigen, wanneer de bovenste of onderste matrijs het plaatmetaal buigt, past het plaatmetaal geleidelijk strak tegen het binnenoppervlak van de V-groef van de bovenste of onderste matrijs, terwijl de krommingsstraal ook geleidelijk afneemt.

Terwijl de druk doorgaat tot het einde van de slag, komen de bovenste en onderste matrijs volledig in contact met de plaatmetaalen vormt de V-vormige bocht, die gewoonlijk wordt verwerkt met buigmachines en walsapparatuur.

Scheurvorming in buigingen is een belangrijk defect bij de verwerking van staal. Afhankelijk van de locatie van de scheurvorming kan deze worden onderverdeeld in hoekscheurvorming en centrale scheurvorming.

De factoren die scheuren veroorzaken zijn onder andere onjuiste verwerkingstechnologie en defecten in de materiaalkwaliteit, die een negatieve invloed hebben op staalproductiebedrijven.

Onderzoekers analyseerden, vatten samen en bestudeerden typische kwaliteitscases en verwezen naar relevante materialen om verschillende factoren te analyseren die buigscheuren veroorzaken en verbetermaatregelen voor te stellen.

1.1.1 Macroscopische morfologie

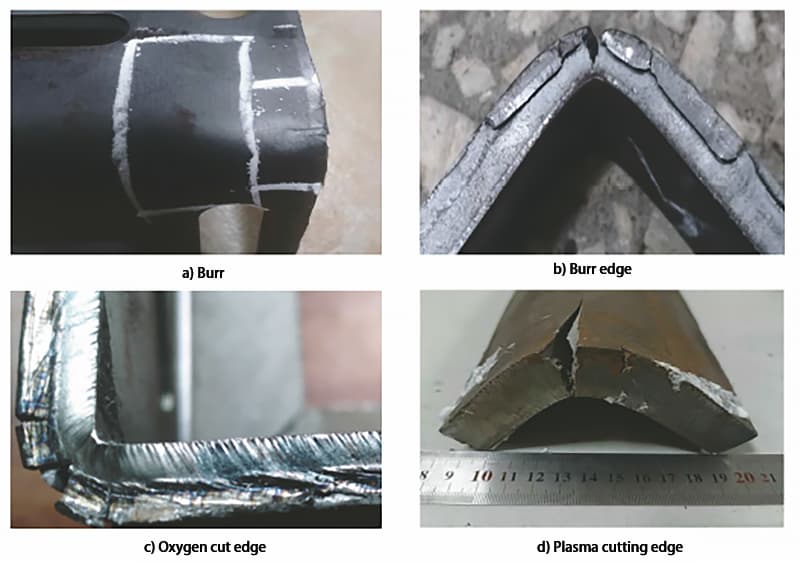

Hoekscheuren zijn het meest voorkomende type defect bij buigscheuren, en er zijn meestal bramen, ruwe randen, zuurstofsnijkanten, of plasmasnijden randen in de hoekscheurpositie. Als de rand van het werkstuk niet wordt gezandstraald of onvolledig wordt behandeld tijdens het buigproces, zullen er hoekscheuren ontstaan en de scheuren bij de hoekscheuren zijn meestal kort en bevinden zich in het werkgeharde gebied van de hoek.

Typische defecten van Q235B staal en Q355B staal werden geselecteerd voor analyse en de macroscopische morfologie van hoekscheuren wordt getoond in figuur 1.

1.1.2 Chemische samenstellingsanalyse

Vier typische hoekscheurmonsters van Q235B staal en Q355B staal werden geselecteerd voor analyse van de chemische samenstelling en de resultaten voldeden aan de eisen.

1.1.3 Testen van mechanische eigenschappen

De mechanische eigenschappen van de bovenstaande vier typische hoekscheurmonsters van Q235B staal en Q355B staal werden getest en de resultaten staan in Tabel 1 (D is de buigdiameter, a is de monsterdikte) en de resultaten voldeden aan de eisen.

Tabel 1: Testresultaten van de mechanische prestaties van Q235B en Q355B staalmonsters met hoekscheuren

| Staalsoort | Opbrengststerkte /MPa | Treksterkte /MPa | Rek na breuk % | Resultaten buigtest |

| Q235B | 310 | 450 | 32 | D=1,5a, 180 ° intact |

| Q235B | 315 | 466 | 30.5 | D=1,5a, 180 ° intact |

| Q235B | 304 | 436 | 33 | D=1,5a, 180 ° intact |

| Q355B | 431 | 557 | 21.5 | D=1,5a, 180 ° intact |

1.1.4 Metallografisch onderzoek

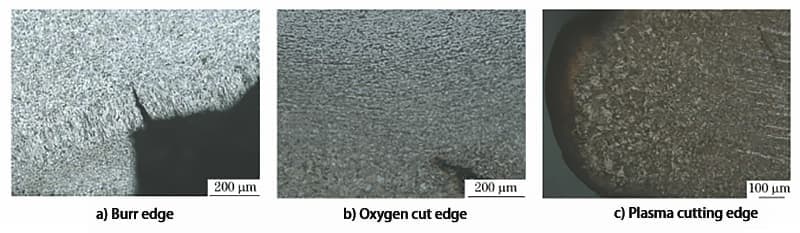

Metallografisch onderzoek werd uitgevoerd op de scheurposities van de bovenstaande vier typische hoekscheurmonsters van Q235B staal en Q355B staal en de resultaten worden getoond in figuur 2. Zoals te zien is in figuur 2, is er een koude vervorming van de korrel in het weefsel op de scheurpositie en is er een thermische invloedsstructuur op de scheurpositie door zuurstofsnijden en plasmasnijden.

1.2.1 Macroscopische morfologie

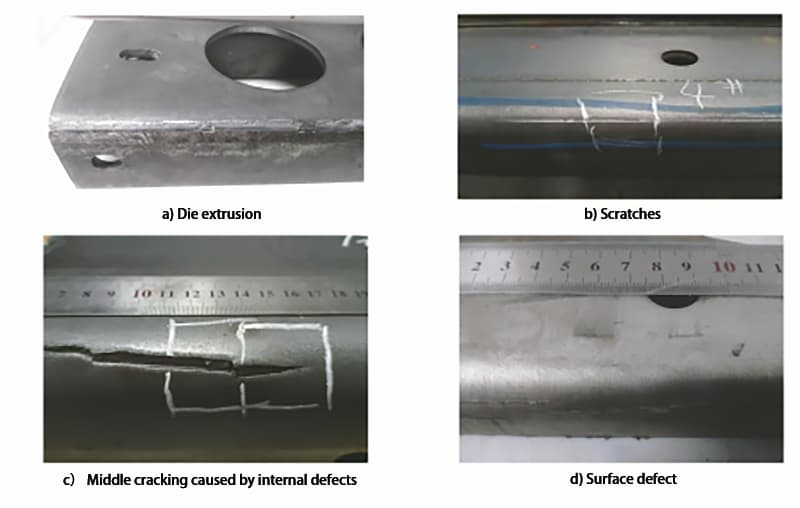

Centraal scheuren manifesteert zich vaak als niet-continue scheuren in het midden van het werkstuk en de scheuren zijn meestal lang, met enkele gevallen van korte scheuren. De macroscopische morfologie van centraal barsten wordt getoond in figuur 3.

1.2.2 Chemische samenstellingsanalyse

Zes typische centrale scheurmonsters van Q235B staal, Q355B staal en 610L staal werden geselecteerd voor analyse van de chemische samenstelling en de resultaten voldeden aan de eisen.

1.2.3 Testen van mechanische eigenschappen

De mechanische eigenschappen van de bovengenoemde zes typische monsters voor centrale scheuren van Q235B staal, Q355B staal en 610L staal werden getest en de resultaten staan in Tabel 2 en de resultaten voldeden aan de eisen.

1.2.4 Metallografisch onderzoek

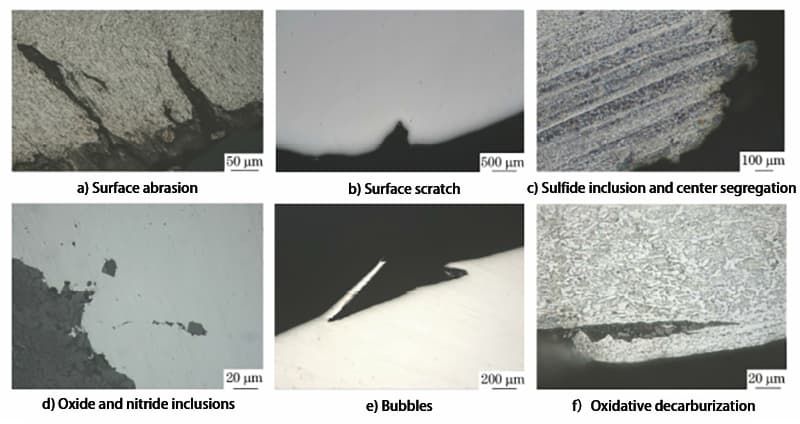

Metallografisch onderzoek werd uitgevoerd op de bovengenoemde zes typische monsters van centrale scheuren van Q235B staal, Q355B staal en 610L staal en de resultaten worden getoond in figuur 4.

Zoals te zien is in Figuur 4, is er een koude vervorming van de korrel bij de extrusiepositie van het slijpgereedschap en zijn er krasopeningen te zien aan de wortel van langere en rechtere scheuren. De monsters bevatten ook geclusterde sulfide insluitingen, centrale ontmenging en oxidatiedeeltjes bij hoge temperatuur, ontkoling door oxidatie en bellen.

2.1.1 De invloed van buigdiameter

Wanneer buigen van staalDe buitenste laag van het gebogen gebied ondergaat spanning terwijl de binnenste laag compressie ondergaat. Wanneer de materiaaldikte constant is, wordt de buigradiushoe groter de trek- en drukspanning op het materiaal. Als de trekspanning in de buitenste hoek groter is dan de eindsterkte van het materiaal, zal scheurvorming of breuk optreden, voornamelijk in het midden van het werkstuk en soms in de hoeken.

2.1.2 De invloed van buiggereedschap

Als de V-groeven van het buiggereedschap ruw zijn, wordt het werkstuk blootgesteld aan ongelijke krachten wanneer het door de buigmachine gaat, waardoor slijtage aan het oppervlak of plaatselijke druk ontstaat, wat leidt tot oppervlaktedefecten, gevolgd door extrusiescheuren. De scheuren zien er meestal recht en lang uit, met zichtbare koude vervorming van de korrels bij de scheurwortels.

2.1.3 De invloed van logistiek

Tijdens het staaltransport en het laden en lossen kunnen oppervlaktekrassen ontstaan die de continuïteit van het substraatoppervlak vernietigen. Tijdens het buigen kunnen er scheuren ontstaan op de bekraste plaats. Deze scheuren zijn meestal langer en recht, met zichtbare krasopeningen aan de wortel van de scheur.

2.2.1 De invloed van schadelijke elementen, insluitsels en gassen in staal

Tijdens het smeltproces leidt een hoog zwavel- en fosforgehalte in staal tot een hoog gehalte aan sulfide insluitingen of, zelfs als het totale gehalte de norm niet overschrijdt, aggregeren deze elementen plaatselijk en veroorzaken ze ernstige centrale ontmenging bij de insluitingen. Dit leidt tot een afname van de plasticiteit en taaiheid van het staal, waardoor het gevoelig wordt voor buigen en scheuren.

Bovendien worden microscheurtjes op het oppervlak van de ingot geoxideerd bij hoge temperaturen tijdens het walsen, en het hoge zuurstof- en stikstofgehalte in het staal, vooral het stikstofelement, vormt gemakkelijk TiN met titanium. De TiN-deeltjes die tijdens het continugieten langs de korrelgrenzen neerslaan, kunnen oorspronkelijke scheuren in de billet veroorzaken, wat kan leiden tot scheuren tijdens het buigen.

2.2.2 De invloed van de kwaliteit van het staaloppervlak

Microscheurtjes en luchtgaten op het staaloppervlak zijn gevoelig voor scheuren op de plaats van de scheur onder spanning na het buigen. Meerdere kleine scheurtjes kunnen zichtbaar zijn op de buigboog met het blote oog.

2.2.3 De invloed van mechanische eigenschappen en anisotropie van staal

Hoe beter de plasticiteit van het materiaal, hoe stabieler de plastische vervorming en hoe groter de breukrek, hoe beter de buigprestaties. Zelfs als de buigdiameter klein is, barst het niet gemakkelijk.

Bovendien zijn de longitudinale en transversale eigenschappen van staal verschillend en is de longitudinale bandstructuur ernstiger dan de transversale. Dit betekent dat de longitudinale plasticiteitsindex van het staal hoger is, zodat bij buigen langs een richting loodrecht op de walsrichting, de buigprestaties van het staal beter zijn en minder vatbaar voor scheuren in vergelijking met buigen langs de transversale richting.

(1) Oplossingen voor het barstprobleem veroorzaakt door bramen, scherpe randenen zuurstof snijden in hoekgebieden: schuur en rond de bramen en scherpe randen handmatig, of gebruik een ontbraammachine om ze automatisch te verwijderen en het verharde bewerkingsgebied te elimineren om het scheurpercentage te verlagen.

Wijzig de buigproces naar continu rolvormen, dan snijden na het vormen om de verharde verwerking veroorzaakt door snijden te vermijden. Herstel kleine defecten door latere lasprocessen.

(2) Om het probleem van kleine buigstralen aan te pakken, moet de R-hoek worden vergroot binnen het toegestane bereik van het ontwerp om een te kleine buigstraal te vermijden.

(3) Vermijd krassen op het oppervlak tijdens het logistieke proces van het vervoeren en lossen van stalen materialen.

(4) In het staalproductieproces, verbeter de zuiverheid van het staal, verminder de inhoud en de aggregatie van insluitingen in het staal. Het argonblaasproces moet volledig worden benut om ervoor te zorgen dat grotere sulfiden in het staal volledig zweven en worden gescheiden.

Het juiste stromingsveld moet gehandhaafd worden tijdens het staalstroomproces om te zorgen voor een goed en stabiel stromingsveld in de kristallisator, waardoor insluitingen in het staal verder verwijderd kunnen worden en verontreiniging door vastzittende slak voorkomen wordt.

Redelijke regeling van de giettemperatuur, het trektempo en het koeltempo tijdens het continugieten. Het juiste gebruik van de lichtgewicht druktechnologie en elektromagnetische roeringstechnologie kan de interne kwaliteit van de billet verbeteren, centrumsegregatie verminderen en de vorming van centrumscheuren voorkomen.

(5) In het walsproces, versterking van de controle van verwarming, walstemperatuur en post-rollen koelprocessen, vermijd de vorming van abnormale structuren zoals bainiet, martensietgrove korrels en gemengde kristallen en verminderen de sterkte binnen het toegestane bereik van productnormen terwijl de plasticiteit en taaiheid verbeteren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.