Stel je een productielijn voor die niet alleen de efficiëntie verhoogt, maar ook de kosten verlaagt en de veiligheid verbetert. De geautomatiseerde productielijn voor stalen deurkozijnen bereikt precies dat door de integratie van geavanceerde robotica en nauwkeurige plaatvormprocessen. Ontdek in dit artikel hoe deze technologie arbeidsintensieve taken omzet in gestroomlijnde bewerkingen, waarbij consistente kwaliteit en naleving van strenge veiligheidsnormen gegarandeerd worden. Ontdek hoe automatisering een revolutie teweeg kan brengen in de productie, met tastbare voordelen voor zowel de productiviteit als de veiligheid van de werknemers.

Handmatig laden en lossen is arbeidsintensief, brengt risico's op letsel op de werkplek met zich mee en is minder efficiënt.

Bovendien garanderen ze geen consistente productkwaliteit en voldoen ze niet aan de hoge productievolumes en hoge kwaliteitseisen van bedrijven.

Ons bedrijf heeft een geautomatiseerde productielijn geïmplementeerd voor het plaatwerk vormen van deurkozijnen, waarbij meerdere machines worden bediend door industriële robots. Door deze robots te combineren met plaatmetaalapparatuur kunnen we processen automatiseren zoals materiaaltoevoer, positionering, coördinatie met de plaatmetaalmachines, handling en het lossen van het eindproduct.

Dit verlaagt de arbeids- en materiaalkosten aanzienlijk en verhoogt de productie-efficiëntie.

Het deurframe is een essentieel onderdeel van anti-diefstal veiligheidsdeuren. De precisie waarmee het deurframe wordt gevormd, heeft een directe invloed op het veiligheidsniveau en de prestatiespecificaties van de deur.

Volgens de nationale norm GB17565-2022 "Technische voorwaarden voor anti-diefstal veiligheidsdeuren" moeten deurkozijnen voldoen aan de volgende specificaties:

1. Op basis van de beveiligingsgraden B, C en D is de dikte staalplaat voor deurkozijnen moeten respectievelijk 2,00 mm, 1,80 mm en 1,50 mm zijn. Het gebruikte staal moet voldoen aan de toleranties in tabel 1.

| Toelaatbare afwijking van walsmethode | Tolerantie dikte/mm | 1.50 | |

| 2.00 | 1.80 | ||

| Toelaatbare afwijking van koudgewalste staalplaat | -0.15 | -0.14 | -0.12 |

| Toelaatbare afwijking van warmgewalste staalplaat | -0.17 | -0.17 | -0.15 |

2. De diagonale afmetingen van zowel het deurkozijn als het deurblad, evenals de toleranties voor de groef van het kozijn en de buitenafmetingen van het deurblad, moeten voldoen aan de eisen in Tabel 2.

| Afmetingen/mm | <1000 | 1000~2000 | 2000~3500 | >3500 |

| Tolerantiebereik/mm | ≤2.0 | ≤3.0 | 4≤ | ≤5.0 |

3. De overlapbreedte tussen het deurblad en het kozijn moet minimaal 8mm zijn. Het deurkozijn en het deurblad, of andere onderdelen, mogen voorzien zijn van een anti-inbraakbeveiliging. De voorziening en de verbindingssterkte moeten driemaal een botsproef met een zandzak van 30 kg doorstaan. Na de test mag er geen breuk of losraken optreden.

De nationale norm GB17565-2022 stelt hogere eisen aan het materiaal en de precisie van deurkozijnen. Traditionele walsprocessen voldoen niet aan deze precisie-eisen.

Om hier iets aan te doen heeft ons bedrijf een volledig geautomatiseerde productielijn ontwikkeld die gebruik maakt van een stansproces voor het vormen van metaal. Dit voldoet niet alleen aan de nationale normen, maar verhoogt ook de productopbrengst, verhoogt de productie-efficiëntie en verlaagt zowel de arbeids- als materiaalkosten.

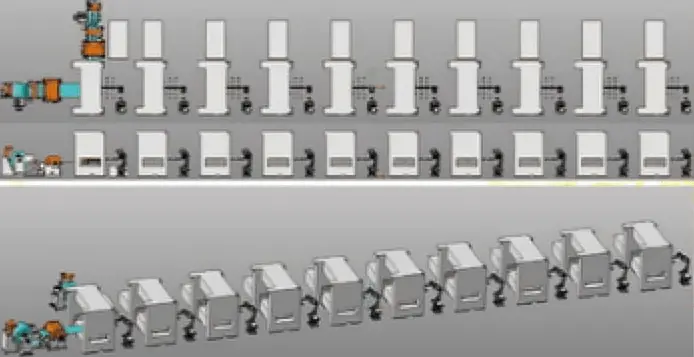

1. De geautomatiseerde productielijn voor het vormen van plaatwerk voor deurkozijnen bestaat uit tien robots met zes assen, zeven afkantpersen, twee pons- en snijmachines, twee drie-in-één feeders, een transportband, een snijmachine en een veiligheidsomkasting, met een totale lengte van 65 meter. (Zie afbeelding 1)

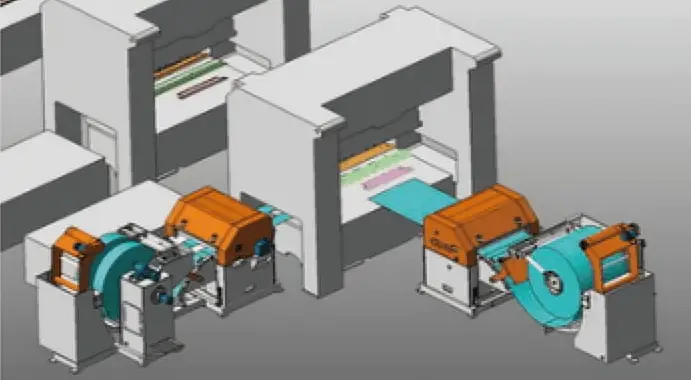

2. De materiaaltoevoer gebeurt met behulp van een rolleninvoer. Twee producten aan één kant delen een invoer, terwijl een product aan de andere kant een aparte invoer gebruikt. (Zie afbeelding 2)

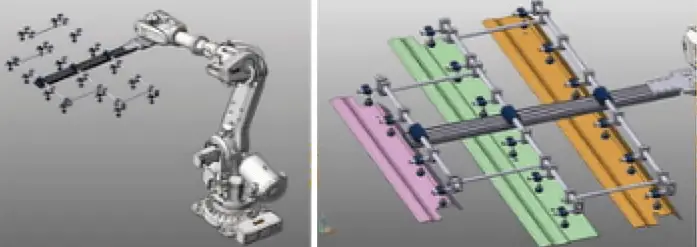

3. De pick-up methode maakt gebruik van een modulaire zuignap eindeffector, veelzijdig genoeg om een verscheidenheid aan producten te hanteren en gemakkelijk instelbaar. (Zie afbeelding 3)

4. Basiseigenschappen van de roboteenheden zijn onder andere:

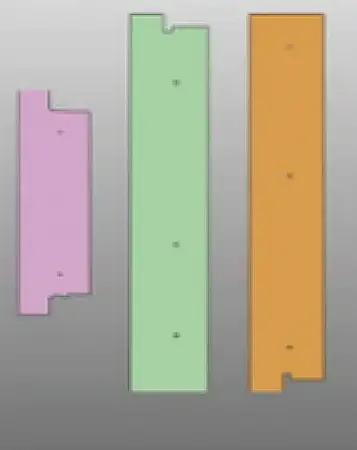

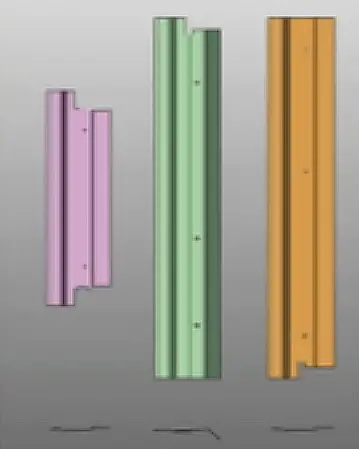

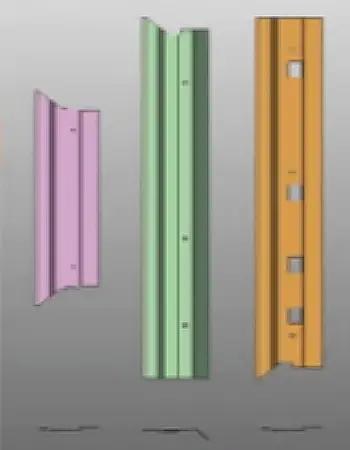

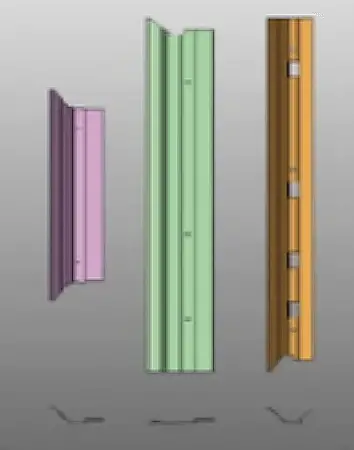

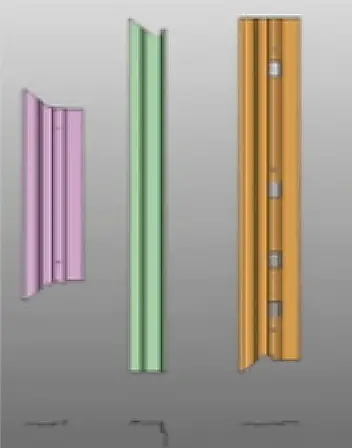

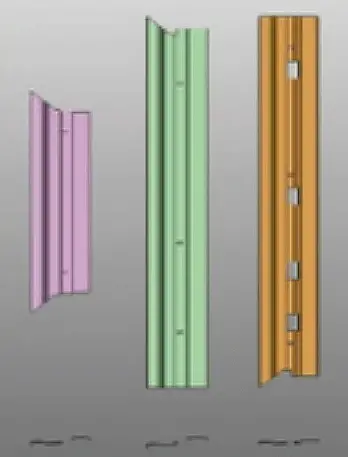

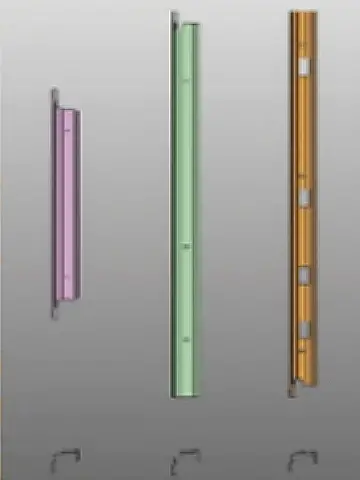

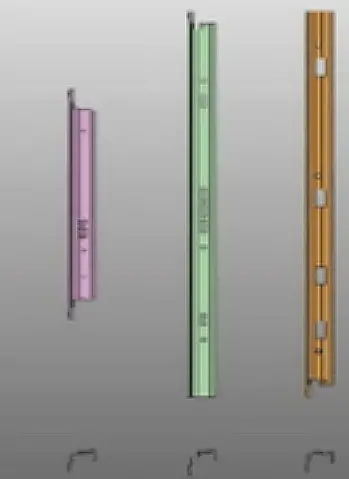

Gebaseerd op het deurkozijn productstructuuranalyseerde ons bedrijf de fabricageprocessen van de drie componenten, die in totaal tien bewerkingen omvatten.

Stap 1: Een drie-in-één feeder stuurt de metalen plaat in de knipmachine. Zodra het de ingestelde lengte bereikt, wordt er een signaal verzonden en knipt de knipmachine de metalen plaat. De machine wacht dan op de robot om het geknipte materiaal op te halen, zoals getoond in Figuur 4.

Stap 2: Zesassige robot 1 transporteert de gesneden plaat naar de mal van Pers A om te beginnen met buigen. Ondertussen keert de robot terug om een andere plaat op te halen, zoals geïllustreerd in Figuur 5.

Stap 3: Zesassige robot 2 brengt het onderdeel over van afkantpers A naar afkantpers B. Na ontvangst van het signaal begint de machine met het buigproces. De robot haalt vervolgens een ander stuk op, gedetailleerd in Figuur 6.

Stap 4: Na Pers B is klaar met buigen en robot 3 met zes assen plaatst het onderdeel in pons- en kantmachine C om het pons- en kantproces te starten. Vervolgens haalt de robot een ander onderdeel op, zoals weergegeven in Afbeelding 7.

Stap 5: Nadat het ponsen en afkanten is voltooid, verplaatst de zesassige robot 4 het onderdeel van machine C naar afkantpers D. Het buigproces begint na het signaal, waarbij de robot terugkeert voor een volgend onderdeel. Zie Afbeelding 8 ter referentie.

Stap 6: Na het buigen in afkantpers D brengt de zesassige robot 5 het onderdeel over naar afkantpers E. Het buigen wordt hervat na een signaal. Tegelijkertijd haalt de robot een ander stuk op, zoals aangegeven in Figuur 9.

Stap 7: Na het buigproces in afkantpers E verplaatst de zesassige robot 6 het onderdeel naar afkantpers F, waar het buigen na het signaleren plaatsvindt. De robot haalt vervolgens het volgende stuk op, getoond in Figuur 10.

Stap 8: Na het buigen in afkantpers F plaatst de zesassige robot 7 het onderdeel terug in afkantpers C om het verder te buigen. De robot verzamelt dan een ander stuk, geïllustreerd in Figuur 11.

Stap 9: After Press Brake G's buigbewerkingDe zesassige robot 8 verplaatst het onderdeel van afkantpers C naar afkantpers H. Het buigen gaat verder na een signaal, waarbij de robot het volgende onderdeel ophaalt, zoals aangegeven in Figuur 12.

Stap 10: Als afkantpers H klaar is met buigen, verplaatst robot 9 met zes assen het onderdeel van de plaatbuiger naar pons- en kantmachine I om het ponsen te starten, zoals te zien is in Figuur 13. Na het ponsen transporteert de zesassige robot 10 het onderdeel naar de assemblagelijn, waarmee de productiecyclus is voltooid.

Deze geautomatiseerde lijn maakt gebruik van een gecentraliseerde CPU-besturingsstructuur. Het hele besturingssysteem maakt gebruik van een strikte hiërarchische controle. Zonder toestemming van het hoofdbedieningsstation kan apparatuur niet zelfstandig werken.

Diverse intelligente sensoren en lezers communiceren via bussen met overeenkomstige PLC's of I/O-units op afstand. Dit omvat bedieningsstations op locatie, veldapparatuurdetectie-eenheden (benaderingsschakelaars, foto-elektrische schakelaars, enz.), andere veldinvoerapparaten en veldactuators (zoals omvormers, elektromagnetische openingen, enz.).

De vergrendelingssignalen tussen de PLC van de automatiseringslijn en de PLC van de persmachine worden verbonden via bussen of I/O's, terwijl de PLC van de lijn via een bus gegevens uitwisselt met het robotbesturingssysteem.

Deze geautomatiseerde productielijn werkt in twee modi: "Handmatig' en 'Automatisch'. Elk bedieningsstation heeft een modusschakelaar "Automatisch/Handmatig".

1. Automatische modus:

Een standaard productiemodus met continue sequentiële bewerkingen. In deze modus is de apparatuur voor het vormen van plaatmetaal werkt in één slag en stopt in het dode punt van de schuifregelaar in afwachting van commando's.

Tijdens de operationele cyclus van de plaatbewerkingsmachine verzamelen robots gegevens over de schuifpositie en voeren ze de laad- en loshandelingen uit.

2. Handmatige modus:

Een onderhouds- en debuggingmodus die alle apparatuuracties uitvoert volgens vooraf bepaalde productietrajecten.

De geautomatiseerde productielijn voor het vormen van plaatmetaal voor deurkozijnen van ons bedrijf produceert 7-8 stuks per minuut en voldoet aan de precisienormen voor componenten.

Vergeleken met traditionele productiemethoden stijgt de efficiëntie met 30%, stijgt de kwalificatiegraad van werkstukken met 25%, dalen de arbeidskosten met 90% en dalen de materiaalkosten met 15%.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.