Waardoor barsten stalen blokken tijdens het smeden? Deze cruciale vraag is van invloed op industrieën die afhankelijk zijn van robuuste metalen onderdelen. Dit artikel gaat in op de factoren achter het barsten in 1Cr17Ni2-staalblokken, waarbij verhittingsprocessen, chemische samenstellingen en structurele integriteit worden geanalyseerd. Lezers leren essentiële preventietechnieken, waardoor een hogere kwaliteit van toekomstige staalproductie wordt gegarandeerd en kostbare defecten worden geminimaliseerd.

Twee 4,6 ton stalen ingots gemaakt van 1Cr17Ni2 ontwikkelden ernstige dwarsscheuren tijdens het smeedproces en één ervan vertoonde ook ernstige langsscheuren, wat een aanzienlijke impact had op de batchproducten. Om soortgelijke problemen bij toekomstige productie te voorkomen, werd een analyse uitgevoerd om de oorzaken van het barsten van de ingots vast te stellen.

Bij het verhittingsproces van de ingot werd de ingot 2 uur lang op 500℃ gehouden, daarna werd de temperatuur verhoogd tot 850℃ met een snelheid van 100℃ per uur en die temperatuur werd 2 uur aangehouden. Daarna werd de temperatuur verhoogd tot 1180℃ en 6 uur aangehouden voordat de ingot uit de oven werd gehaald om te smeden.

Er traden echter ernstige scheuren op tijdens de eerste vuurverdichting.

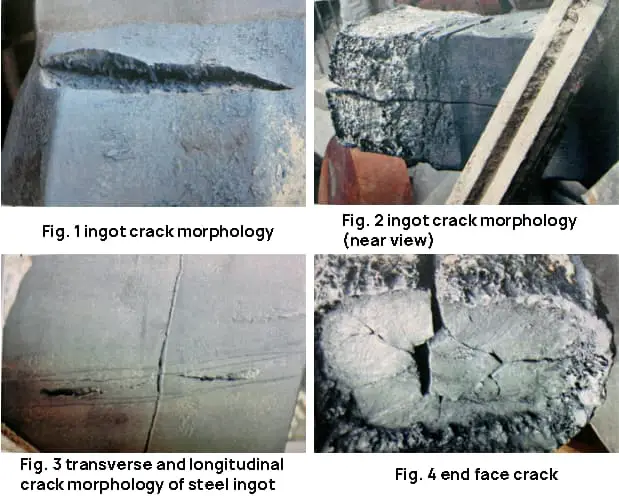

Het oppervlak van de staaf vertoont talrijke dwarsscheuren met brede openingen. De overlangse scheur loopt over de lengte van de staaf en bevindt zich in het midden van de staaf. De scheuropening is smal en beide uiteinden van de ingot, de kop en de staart, zijn gebroken, zoals afgebeeld in de figuren 1 tot en met 4.

De oorspronkelijke breuk is geoxideerd en ziet er grijszwart uit, een morfologie die veroorzaakt wordt door de hoge temperatuur die typisch is voor breuken.

De doorsnede van het teststuk bij de barst van de ingot onderging een uitloogtest met heet zuur. De resultaten worden weergegeven in tabel 1.

Tabel 1 heet zuur uitloogtest van doorsnede teststuk

| Algemene porositeit / kwaliteit | Poreusheid in het midden | Segregatie/rang van de ingots | Defectmorfologie |

| 1.5 | 2.5 | 3.5 | Er zijn veel scheuren, de langste is ongeveer 6 cm. |

De dwarsdoorsnede van de stalen staaf is in wezen vierkant, met een open scheur in het midden van één zijde. De scheur heeft een diepte van ongeveer 6 mm, wat overeenkomt met de verticale diepte van de macro-langsscheur in de stalen staaf.

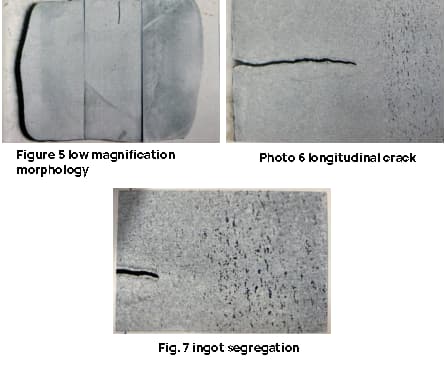

De rand van het teststuk vertoont een zuilvormig kristalpatroon en verschillende kleine scheurtjes met een maximale lengte van ongeveer 10 mm, zoals weergegeven in afbeeldingen 5 tot 7.

De testresultaten geven aan dat de ingot ernstige vormsegregatie heeft na het smeden (alleen persen Vierkant), waardoor het niet gekwalificeerd is. De kleine scheurtjes die werden waargenomen zijn gerelateerd aan de hoogte van de kolomvormige kristallen in de gegoten staaf.

De kunstmatige breuk is een typische schelpbreuk, zoals getoond in Fig. 8.

De testresultaten tonen aan dat de breuk in de schaal een abnormale breuk is en dat de vorming ervan verder geanalyseerd moet worden.

Er werden monsters genomen van het oppervlak van de staalstaaf en van een locatie R/2 voor analyse van de chemische samenstelling. De resultaten worden weergegeven in tabel 2. De chemische samenstelling bleek te voldoen aan de technische eisen voor staal 1Cr17Ni2.

Tabel 2 chemische samenstelling van 1H17N2 staal (massafractie) (%)

| Element | C | Mn | S | P | Si | Cr | Ni | Al |

| Oppervlak | 0.15 | 0.52 | 0.012 | 0.013 | 0.48 | 16.7 | 1.74 | 0.018 |

| R / 2 | 0.15 | 0.53 | 0.012 | 0.013 | 0.49 | 16.8 | 1.77 | 0.018 |

Er werd een monster met hoge vergroting van het teststuk genomen voor de detectie van niet-metalen insluitingen en het werd geëvalueerd volgens de microscopische inspectiemethode voor het bepalen van het gehalte aan niet-metalen insluitingen in staal zoals gespecificeerd door de GB/T10561-2005 standaard classificatiekaart. De resultaten zijn te zien in Tabel 3.

Tabel 3 testresultaten van niet-metalen insluitsels (graad)

| Positie | Klasse A | Klasse B | Klasse C | Type D | Klasse D's |

| rand | 0.5 | 1.0 | 0.5 | 0.5 | 0.5 |

| R / 2 | 1.0 | 1.5 | 0.5 | 0.5 | 0.5 |

| kern | 1.0 | 1.0 | 0.5 | 0.5 | 0.5 |

De ingot bleek een gekwalificeerde zuiverheid te hebben, maar bevatte veel klasse B aluminiumoxide insluitingen.

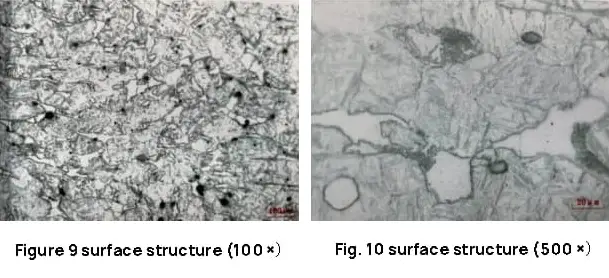

De metallografische structuur en korrelgrootte van de monsters uit verschillende posities werden getest en de resultaten staan in Tabel 4.

Tabel 4 metallografische structuur- en korrelgroottetest

| Positie | Korrelgrootte / kwaliteit | Metallografische structuur |

| Rand | 5.0 | Laag koolstofferriet + ferriet + interkristallijn carbide + lamellaire structuur |

| R / 2 | 3.5 | Laag koolstofferriet + ferriet + interkristallijn carbide + lamellaire structuur |

| Kern | 3.5 | Laag koolstofferriet + ferriet + interkristallijn carbide + lamellaire structuur |

| Zuilvormig kristalgebied | 3.5 | Laag koolstofferriet + ferriet + interkristallijn carbide + lamellaire structuur (structuurverdeling behoudt zuilvormige kristalmorfologie) |

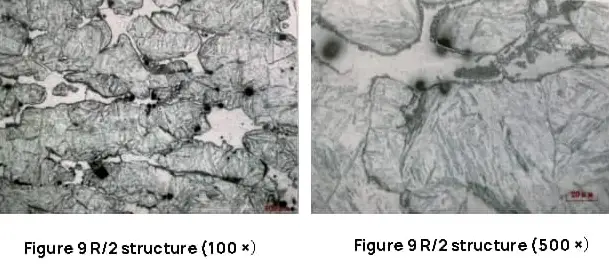

De testresultaten geven aan dat de microstructuur bestaat uit koolstofarme martensietferriet, interkristallijne carbiden en een lamellaire structuur. De carbiden zijn gelijkmatig verdeeld langs de korrelgrenzen en zijn neergeslagen langs de oorspronkelijke zuilvormige kristallen, wat resulteert in verhoogde brosheid en verminderde mechanische eigenschappen van het staal. De metallografische structuur van elk onderdeel wordt weergegeven in de figuren 9 tot 14.

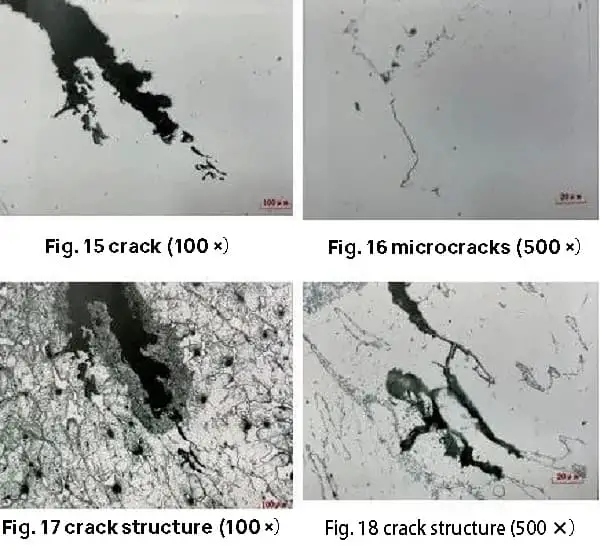

De micromorfologie van de kleine scheurtjes bij lage vergroting wordt gekenmerkt door variërende breedtes, een onderbroken uiterlijk, vage grenzen en discontinue uiteinden. Bovendien zijn er zeer fijne scheurtjes in de buurt van de kleine scheurtjes die in een intermitterende lineaire of eilandvorm zijn gerangschikt.

Na behandeling met een zoutzuuroplossing met een hoog ijzerchloridegehalte in water wordt de microstructuur van de kleine scheurtjes en microscheurtjes voornamelijk aangetroffen langs ferriet met een zuilvormige kristalverdeling. Er is geen significante verandering in de microstructuur in de buurt van de scheuren, zoals aangetoond in de figuren 15 tot 18.

De resultaten geven aan dat de kleine scheurtjes en microscheurtjes in de smeedstukken nauw verband houden met de carbiden die verdeeld zijn langs de zuilvormige kristallen in de gegoten toestand.

De macroscopische schelpvormige breuk wordt gekenmerkt door splijtingsveren en scheurlijntjes die zich vormen tussen parallelle splijtingen wanneer bekeken onder een rasterelektronenmicroscoop. Het gegoten vrije kristaloppervlak en plaatselijk zichtbare tweede-fase deeltjes en insluitsels zijn te zien, zoals afgebeeld in Figuren 19 tot 22.

De bron van de microkloven bevindt zich op het vrije kristaloppervlak bij de korrelgrens. Analyse van het energiespectrum onthulde dat het voornamelijk elementen bevat zoals C, Al, Si, Cr, Ni, waaronder Al, Si, Cr en andere elementen een hogere samenstelling hebben dan het gemiddelde niveau, terwijl het Ni element een lagere samenstelling heeft. De samenstelling van het splijtingsmicrogebied is vergelijkbaar met de macrochemische samenstelling.

De resultaten geven aan dat de schelpvormige breuk wordt veroorzaakt door microsegregatie van aluminium in het staal.

De resultaten van de chemische samenstellingstest geven aan dat het materiaal van de ingots voldoet aan de technische specificaties voor staal 1Cr17Ni2. De uniformiteit van de structuur van de ingot is echter slecht en de segregatie van de ingot is beoordeeld als een graad 3.5, wat als niet-gekwalificeerd wordt beschouwd.

De ontmenging van de ingot is te wijten aan de ophoping van onzuiverheden en ontmenging van componenten op de overgang tussen het zuilvormige kristalgebied en het centrale gelijkvormige kristalgebied. Daarnaast zijn er talloze kleine scheurtjes in het kolomvormige kristalgebied bij lage vergroting, met een microscheurmorfologie die lijkt op de carbidemorfologie van gegoten kolomvormige kristallen.

De structuur van de ingot na het smeden is samengesteld uit martensiet met een laag koolstofgehalte, ferriet, carbide en een lamellaire structuur, met een korrelgrootte van 3,5-5,0. De structuur in het kolomvormige kristalgebied behoudt nog steeds zijn kolomvorm, met een groot aantal continu verdeelde carbiden op de korrelgrens. De structuur in het zuilvormige kristalgebied behoudt nog steeds zijn zuilvorm, met een groot aantal continu verdeelde carbiden op de korrelgrens, wat bijdraagt aan de brosheid van de structuur.

De schelpvormige breuk in het zuilvormige kristalgebied van de ingot is een abnormale breuk, met een microbreuk die splijting en scheurranden vertoont, wat wijst op de brosheid van de ingot. De bron van de microscheur bevindt zich op het vrije kristaloppervlak van de korrelgrens en wordt veroorzaakt door de aanwezigheid van Cr-bevattende carbiden en een tweede fase die Al bevat.

Als het aluminiumgehalte hoger is dan 0,09%, is de kans groter dat de schelpvormige breuk optreedt in het zuilvormige kristalgebied. Tijdens het aluminiumoxidatieproces, als het aluminiumgehalte niet strikt wordt gecontroleerd, kan een aanzienlijke hoeveelheid aluminiumresidu ontstaan. Hoewel het oorspronkelijke aluminiumgehalte in het gesmolten staal aan de normen voldoet, neemt door het lage smeltpunt van aluminium de aluminiumconcentratie in het achtergebleven gesmolten staal aanzienlijk toe, wat leidt tot het neerslaan van een tweede fase die aluminium in dendrietvorm bevat, wat een soort microsegregatie is.

Als het kristallisatieproces langzaam verloopt, slaat de dendriet-aluminium bevattende tweede fase neer uit het overgebleven gesmolten staal en wordt naar de korrelgrens van de primaire kristallisatie geduwd. Als de kristallisatiesnelheid van de matrix een kritische snelheid overschrijdt, wordt de tweede fase ingesloten in het groeiende kristal en neemt uiteindelijk de gevoeligheid voor interkristallijne breuken toe.

Het verhittingsproces voor de stalen staaf omvat verhitting tot 500°C gedurende 2 uur, vervolgens verhitting tot 850°C met een snelheid van 100°C per uur gedurende 2 uur, verhitting tot 1180°C gedurende 6 uur en tenslotte verwijdering uit de oven om te smeden.

1Cr17N2 is een martensitisch-ferritisch duplex roestvast staal dat brosheid vertoont bij 475°C. Er wordt geadviseerd om langdurige verhitting in het temperatuurbereik van 400-525 °C te vermijden. Bij verhitting van 1H17N2 staal boven 900 °C neemt de neiging tot korrelgroei toe, waardoor de brosheid toeneemt en de smeedomstandigheden verslechteren.

De resultaten van de analyse van de chemische samenstelling laten zien dat het ingotmateriaal voldoet aan de technische specificaties voor 1Cr17Ni2 staal. De uniformiteit van de microstructuur is echter onvoldoende en de segregatie van de ingot is aanzienlijk.

De structuur van de staalstaaf na het smeden is slecht, met als belangrijkste oorzaak een onjuist ontwerp van het verhittingsproces dat het risico op brosheid bij 475°C verhoogt. Bovendien leidt het langzame afkoelen van de ingot tijdens het gieten tot het neerslaan van een aluminiumhoudende fase in het kolomvormige kristalgebied, wat de gevoeligheid voor interkristallijne breuken verhoogt.

De combinatie van deze twee factoren veroorzaakt scheuren tijdens het smeden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.