Heb je je ooit afgevraagd hoe staal verandert van een dof, roestig oppervlak in een glanzende, ongerepte afwerking? Beitsen van staal is het sleutelproces achter deze opmerkelijke metamorfose. In dit artikel onthult een doorgewinterde werktuigbouwkundig ingenieur de geheimen van staalbeitsen en geeft hij een fascinerend kijkje in de wereld van de oppervlaktebehandeling van metaal. Ontdek de wetenschap achter het proces en de cruciale rol ervan in verschillende industrieën.

Recente regelgevende acties door milieubeschermingsagentschappen hebben de controle op beitsbewerkingen binnen de metaalverwerkende industrie verscherpt. Installaties en verwerkingsbedrijven die niet aan de strenge milieunormen voldoen, hebben te maken gekregen met sluitingsbevelen of opgelegde corrigerende maatregelen. Dit verscherpte toezicht heeft geleid tot een wijdverspreide bezorgdheid onder belanghebbenden in de industrie over beitsprocessen en hun impact op het milieu.

Het beitsproces, dat essentieel is voor het verwijderen van oppervlakteoxiden en onzuiverheden van metalen substraten, gaat traditioneel gepaard met het gebruik van sterke zuren en gevaarlijke chemicaliën. Als deze stoffen niet goed worden beheerd, kunnen ze aanzienlijke milieu- en gezondheidsrisico's met zich meebrengen. De belangrijkste aandachtspunten zijn onder andere:

Als antwoord op deze uitdagingen is de industrie getuige van een verschuiving naar duurzamere beitstechnologieën en -praktijken. Innovaties op dit gebied zijn onder andere:

Beitsen is een cruciaal oppervlaktevoorbereidingsproces in de metaalproductie waarbij ijzeroxideaanslag (roest en walshuid) chemisch van het metaaloppervlak wordt verwijderd met behulp van zuuroplossingen. Bij dit proces wordt het metaal ondergedompeld in een zorgvuldig gecontroleerd zuurbad bij specifieke concentraties, temperaturen en blootstellingstijden. Het zuur reageert met de oxidelaag, lost deze op en laat een schoon, kaal metaaloppervlak achter.

Veel gebruikte zuren voor beitsen zijn zoutzuur (HCl), zwavelzuur (H2SO4) en fosforzuur (H3PO4), elk geselecteerd op basis van het metaaltype en de gewenste oppervlakteafwerking. De procesparameters - zuurconcentratie, badtemperatuur en onderdompeltijd - worden nauwkeurig geregeld om een effectieve aanslagverwijdering te garanderen terwijl het verlies aan basismetaal geminimaliseerd wordt en overbeitsen voorkomen wordt, wat kan leiden tot waterstofbrosheid in sommige legeringen.

Beitsen is essentieel om metalen oppervlakken voor te bereiden op volgende processen zoals plateren, verven of verdere bewerking, omdat het de hechting van coatings verbetert en de algehele productkwaliteit en corrosiebestendigheid verbetert.

Beitsen is een cruciaal oppervlaktebehandelingsproces in de metaalproductie, dat voornamelijk wordt gebruikt om oxides, aanslag en onzuiverheden van metalen oppervlakken te verwijderen. Beitsmethoden kunnen op basis van verschillende factoren worden ingedeeld:

1. Op zuurtype:

- Zwavelzuur (H2SO4) Beitsen

- Zoutzuur (HCl) Beitsen

- Salpeterzuur (HNO3) Beitsen

- Beitsen met fluorwaterstofzuur (HF)

De keuze van het zuur hangt af van het metaal dat wordt behandeld. Bijvoorbeeld:

2. Op werkstukgeometrie:

- Draad Beitsen

- Smeden Beitsen

- Platen/platen beitsen

- Staal beitsen

- Buis/Pijp Beitsen

Elke geometrie biedt unieke uitdagingen op het gebied van zuurcirculatie, onderdompeltijden en behandelingsmethoden.

3. Op apparatuurconfiguratie:

- Batch Tank Beitsen

- Semi-continu pekelen

- Continu Beitslijnen

- Sproeierbeitsen

- Verticaal beitsen

De keuze van de apparatuur hangt af van het productievolume, de afmetingen van het materiaal en de gewenste verwerkingscapaciteit. Continue lijnen worden vaak gebruikt voor de productie van grote volumes plaat en band, terwijl batchprocessen meer geschikt zijn voor gevarieerde of kleinere productieseries.

4. Op procestechnologie:

- Conventioneel dompelbeitsen

- Elektrolytisch Beitsen

- Neutraal Elektrolytisch Beitsen (NEP)

- Turbulent pekelen

- Beitsen met zuurregeneratie bij hoge temperatuur (HTAR)

Geavanceerde beitstechnologieën zijn gericht op het verbeteren van de efficiëntie, het verminderen van de impact op het milieu en het verbeteren van de oppervlaktekwaliteit.

Bij de keuze van de juiste beitsmethode moet rekening worden gehouden met factoren zoals materiaalsamenstelling, oppervlaktegesteldheid, productievereisten, milieuvoorschriften en kosteneffectiviteit. Moderne beitsprocessen integreren vaak geautomatiseerde regelsystemen, zuurterugwinningseenheden en rookwassers om het proces te optimaliseren en de impact op het milieu te minimaliseren.

IJzeroxide aanslag kan op drie manieren worden verwijderd: mechanisch, chemisch en elektrochemisch. Elke methode biedt verschillende voordelen en is geschikt voor verschillende toepassingen op basis van de kalkaanslagkenmerken, het materiaal van het substraat en de gewenste oppervlakteafwerking.

Mechanische methoden:

Chemische methoden:

Chemische ontkalking maakt gebruik van reactieve stoffen om de ijzeroxide aanslag op te lossen of los te maken. Gebruikelijke chemische middelen zijn onder andere:

De keuze van het chemische middel hangt af van de aanslagsamenstelling, het basismetaal en milieuoverwegingen. Vaak worden inhibitoren toegevoegd om het onderliggende metaal te beschermen tegen overmatige aantasting.

Elektrochemische methoden:

Elektrochemisch ontkalken, ook bekend als elektrolytisch beitsen, combineert chemische en elektrische processen:

Deze methode biedt snellere ontkalkingssnelheden en kan effectiever zijn voor hechte kalklagen dan alleen chemisch beitsen.

Elke verwijderingsmethode heeft zijn sterke punten en beperkingen. De keuze hangt af van factoren zoals dikte van de schaal, materiaaleigenschappen van het substraat, productievolume, milieuvoorschriften en gewenste oppervlakteafwerking. Vaak kan een combinatie van methoden worden gebruikt voor optimale resultaten in industriële toepassingen.

Momenteel zijn er wereldwijd drie belangrijke methoden om staal te beitsen:

Het beitsen van staal uit één stuk is de meest primitieve en eenvoudige beitsmethode.

Het kenmerk is dat de spoel niet geopend hoeft te worden.

De hele draadspoel of losse spiraal staalrol wordt gepekeld en dan in het zwembad gehesen om gewassen te worden.

Vanwege de slechte kwaliteit van het inmaken, de lage efficiëntie van de productie en vooral de milieuvervuiling, wordt het krachtig geëlimineerd.

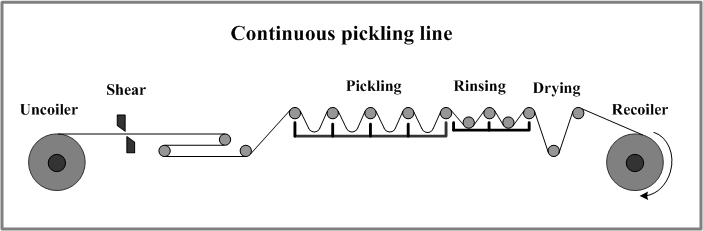

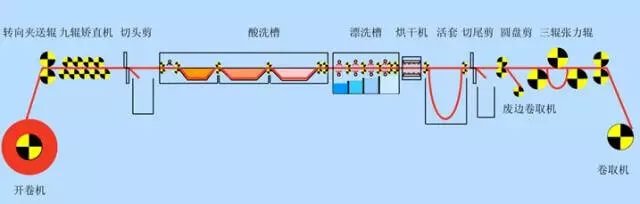

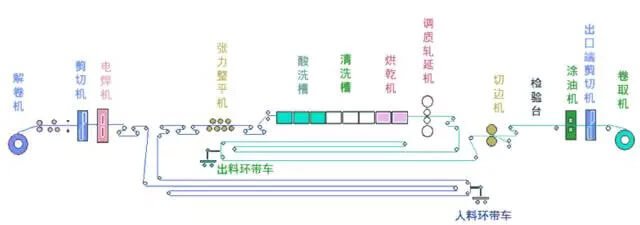

Continu beitsen is een soort beitsmethode met een hoge opbrengst, hoge kwaliteit en snelle ontwikkeling.

Het is uitgerust met een lasapparaat en een looper-apparaat op het apparaat, zodat het procesgedeelte niet stopt wanneer de spoel wordt verwisseld om de continue werking van het apparaat te garanderen.

Maar het apparaat is lang, de apparatuur is ingewikkeld en de investering is hoog.

Er zijn twee hoofdtypen continue beitslijnen, namelijk continue horizontale beitslijnen en continue torenbeitslijnen.

Halfcontinu beitsen is relatief ten opzichte van beitsen uit één stuk en continu beitsen.

Omdat er geen lasmachine (of een eenvoudige lasmachine zoals een naaimachine) en een looper met grote capaciteit hoeft te worden opgezet, moet de machine worden gestopt wanneer de spoel wordt verwisseld.

Deze methode is het meest geschikt voor de productie van 200.000 tot 900.000 t/a.

Fig.1 Productielijn lay-outschema van push-pull beitsinstallatie

Fig.2 Productielijn lay-outschema van een volcontinue beitserij

Naarmate de levensstandaard van mensen verbetert, neemt de vraag naar een schoner milieu toe. Om aan deze vraag te voldoen, ontstaan er voortdurend nieuwe technologieën en productielijnen voor het verwijderen van ijzeroxiden, die zeer efficiënt zijn, geen vervuiling veroorzaken en van goede kwaliteit zijn.

Op 20 juli 2013 rolde de rol zonder beitsen van de productielijn van de warmwalserij van de Taiyuan Iron and Steel Group en werd de eerste lijn voor oppervlaktebeitsvrije behandeling van staalrollen in China officieel in productie genomen.

In het verleden heeft de oppervlaktebehandeling van staal spoelen moest worden gebeitst en geolied, wat hoge productiekosten met zich meebracht, milieuvervuiling veroorzaakte en afvalverwijderingsproblemen opleverde.

De nieuw ontwikkelde beitsvrije behandelingslijn maakt gebruik van de nieuwe EPS-behandelingstechnologie, die het beitsen van staalrollen overbodig maakt, afvalproductie elimineert, alle media recycleert en het oppervlak van de staalrollen schoner en corrosiebestendiger maakt.

De EPS-patenttechnologie is ontwikkeld op basis van SCS-technologie. Het basisprincipe is het gebruik van een speciaal apparaat voor EPS-verwerking in een gesloten ruimte. De bovenste en onderste oppervlakken van de staalplaat worden besproeid met het EPS-werkmedium, een mengsel van staalgruis en water, en de oxide of aanslag op het oppervlak van de staalplaat wordt onder een bepaalde sproeikracht verwijderd zonder dat er oxide overblijft.

Daarom kan het oppervlak van de staalplaat glad en schoon worden gemaakt, wat een "groen" oppervlak wordt genoemd.

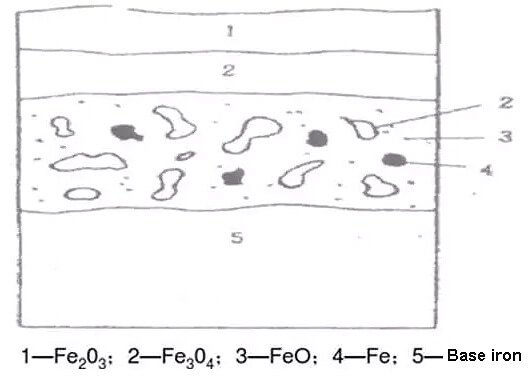

Beitsen is het proces waarbij de aanslag op het metaaloppervlak chemisch wordt verwijderd, daarom wordt het ook chemisch beitsen genoemd. De aanslag (Fe203, Fe304, Fe0) die op het oppervlak van de strip wordt gevormd, zijn allemaal basische oxiden die onoplosbaar zijn in water. Wanneer het metaal in een zuuroplossing wordt ondergedompeld of met een zuuroplossing op het oppervlak wordt gespoten, ondergaan deze basische oxiden een reeks chemische veranderingen met de zuren.

Fig.3 Structuur van ijzeroxideschaal

De walshuid op het oppervlak van koolstofstaal of laaggelegeerd staal is los, poreus en gebarsten. Bovendien wordt de oxidelaag herhaaldelijk gebogen, rechtgetrokken en samen met de plaat naar de beitsmachine getransporteerd, waardoor de poriënscheuren nog groter en groter worden.

Dus terwijl de zuuroplossing chemisch reageert met de ijzeroxidehuid, reageert het ook met het basisijzer van het staal via scheuren en poriën. Dat wil zeggen, aan het begin van het beitsen zijn er drie soorten chemische reacties tussen de ijzeroxidehuid, het metaalijzer en de zuuroplossing.

Zoutzuur (HCl) is uitgegroeid tot het belangrijkste beitsmedium in de moderne metaalverwerking en overtreft zwavelzuur (H2SO4) in industriële toepassingen vanwege de superieure prestatiekenmerken.

Beitsen met HCl biedt duidelijke voordelen:

Deze factoren hebben geleid tot de wijdverspreide toepassing van HCl-beitsen in verschillende metaalverwerkende industrieën, waaronder de staalindustrie, de automobielindustrie en de lucht- en ruimtevaart. De keuze tussen HCl- en H2SO4-beitsen kan echter nog steeds afhangen van specifieke toepassingseisen, materiaalsamenstelling en lokale milieuvoorschriften.

Deze roestverwijderaar bij omgevingstemperatuur reinigt snel roest en oxidatie van ijzeren oppervlakken en heeft ook ontvettende eigenschappen. De samenstelling en gebruiksomstandigheden zijn als volgt:

Opmerking: Keukenzout controleert de corrosieve werking van H2SO4 op koolstofstaal, chroomstaal en chroomnikkelstaal en werkt ook als stofremmer.

Voeg een 10% nevelonderdrukker toe om zure mist te voorkomen.

Deze roestverwijderingsoplossing werkt snel en bij kamertemperatuur duurt het verwijderen van roest niet langer dan 10 minuten. Dankzij de stof- en asremmer is het metaaloppervlak schoon en vertoont het na het beitsen een grijswit oppervlak.

De raffinaderij, die te maken heeft met 200 m, Φ200mm~300mm stalen pijpen die bekleed zijn met rubber, heeft eerst interne roestverwijdering van de pijpen uitgevoerd met deze roestverwijderaar, die zeer effectief bleek te zijn. Alle rubberen voeringen doorstonden de inspectie.

Voordat een corrosiewerende coating wordt aangebracht op een koolstofstalen waterkoeler, moet deze worden gebeitst om roest te verwijderen. De samenstelling van de wasoplossing is als volgt (massafractie):

Beitsproces: Beitsen bij kamertemperatuur gedurende 30~60 minuten, daarna spoelen met water tot het neutraal is. Voer ten slotte fosfatering of passivering uit. Deze formule wordt in eigen land veel gebruikt voor roestverwijdering in watergekoelde warmtewisselaars, met goede coatingresultaten.

Roestverwijderingsproces: Verwijder roest bij een temperatuur van 30~50°C gedurende 1 uur, spoel daarna met water tot de pH-waarde 7 is. Passiveer ten slotte met een 10% oplossing van natriumnitriet bij een temperatuur van 30~40°C gedurende 30 minuten om roestvorming te voorkomen.

Roestverwijderingsproces: Verwijder roest bij een temperatuur van 40~50°C gedurende 15~16 minuten en spoel daarna af met water. Deze formule is voornamelijk geschikt voor het verwijderen van roest van hooggelegeerd staal.

Beitsproces: Verwarm de roestverwijderingsoplossing tot 85~95°C en beits gedurende 2~3 minuten om roest te verwijderen. Deze formule is voornamelijk geschikt voor het verwijderen van lichte roest van precisieonderdelen, lagers en dergelijke.

Roestverwijderingsoplossing Bedrijfsomstandigheden: Roestverwijderingstemperatuur 80~90°C, roestverwijderingstijd 10~20 minuten.

Met de ontwikkeling van de industrie zijn "twee-in-één" olieverwijdering en roestverwijdering, "drie-in-één" olieverwijdering, roestverwijdering, fosfatering of passivering multifunctionele roestverwijderaars ontstaan.

Roestverwijderingsproces: Roestverwijdering bij kamertemperatuur gedurende 2~10 minuten, daarna spoelen met water tot het neutraal is en ten slotte roestpreventiebehandeling uitvoeren.

De formule staat in de volgende tabel:

Tabel 1 Roestverwijderingsformule

| Naam grondstof | Inhoud 1% | Naam vergeven | Inhoud/% |

| Dinatriumwaterstoffosfaat Natriumnitriet Natriumbicarbonaat | 3.5 6.2 1 | Glycerol Water | 1.6 87.7 |

Deze roestpreventieoplossing heeft een sterk roestpreventief vermogen, maar de roestpreventietijd is relatief kort, dus het is geschikt voor roestpreventie tussen processen in.

De "drie-in-één" oplossing voor ontvetten, ontroesten en passiveren (of fosfateren) is geschikt voor de behandeling van metalen apparatuur voordat deze wordt geverfd, waarbij het doel van ontvetten, ontroesten en passiveren (of fosfateren) wordt bereikt. Het is echter niet geschikt als er veel kalkaanslag en zware roestvlekken zijn.

"Drie-in-één" ontvetten, ontroesten en passiveren Samenstelling:

De werkomstandigheden zijn roestverwijderingstemperatuur 85°C, roestverwijderingstijd 2~2 minuten.

"Drie-in-één" ontvetten, ontroesten en fosfateren Oplossing Samenstelling:

De werkomstandigheden zijn een temperatuur van 85°C en een tijd van 2~3 minuten.

De samenstelling van de "vier-in-één" oplossing voor ontvetten, ontroesten, fosfateren en passiveren staat in de volgende tabel.

| "Vier-in-één" formule/(g/L) | Roestverwijderingstemperatuur/°C | Roestverwijderingstijd/min | ||||

| Materiaalnaam | 1# | 2# | 1# | 2# | 1# | 2# |

| Fosforzuur (80% Inhoud) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| Zinkoxide | 30~50 | 25 | ||||

| Zink Nitraat | 150~170 | 150 | ||||

| Magnesiumchloride | 15~30 | 3 | ||||

| Kaliumtartraat | 0.2~0.4 | 5 | ||||

| Ammoniummolybdaat | 0.8~1.2 | 1 | ||||

| Natriumdodecylsulfaat | 20~40 | 30 | ||||

| Mangaanfosfaat | / | 10 | ||||

| Kaliumdichromaat | / | 0.2~0.3 | ||||

| Water | Overblijvend | Overblijvend | ||||

Neem formule 2# als voorbeeld, giet een bepaalde hoeveelheid zinkoxide in een vat en maak er een pasta van met gedestilleerd water. Voeg al roerend fosforzuur toe tot het oplost in transparant zinkdiwaterstoffosfaat. Verdun met gedestilleerd water tot 2/3 van het totale volume en voeg dan de berekende hoeveelheden zinknitraat, magnesiumchloride, fosforzuur, wijnsteenzuur en kaliumdichromaat toe. Voeg na het roeren tot het opgelost is de oplossing van ammoniummolybdaat toe die in twee keer in een kleine container is opgelost en roer gelijkmatig. Voeg tot slot 601 reinigingsmiddel toe en verdun tot het totale volume.

Het reinigingsmiddel 601 is een anionogene oppervlakteactieve stof, die goed doordringbaar en bevochtigbaar is, gemakkelijk oplosbaar is in water, bestand is tegen zuren, bestand is tegen hitte en niet reageert met metaalionen, dus zeer stabiel is in het oplosmiddel en gebruikt wordt voor olieverwijdering. Het fosfateringsproces van de "vier-in-één" is hetzelfde als het algemene fosfateringsprincipe. Olieverwijdering en roestverwijdering vinden tegelijkertijd plaats en fosforzuur heeft een weekmakend effect op ijzer en vormt een dichte fosfateringsfilm op het staaloppervlak. Ammoniummolybdaat en kaliumdichromaat werken als passivatoren.

De vrije zuurgraad van de "vier-in-één" behandelingsoplossing is 17~25 punten, de totale zuurgraad is 170~220 punten en de verhouding tussen vrije zuurgraad en totale zuurgraad is (1:7)~(1:10).

Gebruik 0,1mol/L NaOH-standaardoplossing om 10 ml fosfaatoplossing te titreren. Als fenolftaleïne wordt gebruikt als indicator, is de verbruikte milliliter NaOH het "punt"-getal van de totale zuurgraad. Als methyloranje als indicator wordt gebruikt, is de verbruikte milliliter NaOH het "punt"-getal van de vrije zuurgraad.

Stalen onderdelen met goud- en regenboogkleuren kunnen direct verwerkt worden. Als de olievervuiling ernstig is, kan OP emulgator worden toegevoegd om het decontaminatievermogen te verbeteren. Stalen onderdelen met blauwe oxydeschilfers kunnen niet met deze methode worden behandeld omdat de oxydeschilfers te dik zijn. De hoeveelheid aanslag die deze methode kan oplossen is 7~10g/m².

Op het oppervlak van stalen onderdelen die met "vier-in-één" zijn behandeld, wordt een dunne film van onoplosbare fosfaten van metalen zoals zink, ijzer en magnesium gevormd. Deze film heeft beschermende eigenschappen en kan verf adsorberen, wat de hechting van de verflaag verbetert en het beschermende vermogen versterkt.

Vervolgens zal ik nog twee "vier-in-één" formules voor ontvetten, ontroesten, fosfateren en passiveren introduceren die geschikt zijn voor het verwijderen van oxydeschilfers.

Het proces van de eerste formule is complexer dan andere formules. Het is verdeeld in twee stappen. De eerste stap is het verwijderen van olie en roest (oxidehuid) (zie tabel 1 voor de formule); de tweede stap is fosfateren en passiveren (zie tabel 2 voor de formule). Na het verwijderen van olie en roest moet je eerst spoelen met water. Nadat het water neutraal is, kunnen de fosfaterings- en passiveerbehandelingen worden uitgevoerd.

Tabel 1 Formule voor het verwijderen van olie en roest (oxidehuid)

| Olie- en roestverwijderingsformule | Werkomstandigheden voor olie- en roestverwijderingsoplossing | ||

| Ingrediënt | Inhoud | Roestverwijderingstemperatuur /°C | Roestverwijderingstijd /min |

| Industrieel Zwavelzuur (Relatieve Dichtheid 1,84) | 60~65 ml/L | 75~85 | 5~20 |

| Thioureum | 5~7g/L | ||

| Natriumdodecylbenzeensulfonaat | 20~50 ml/L | ||

| Water | Overblijvend | ||

Opmerking: De hoeveelheid zwavelzuur kan worden verhoogd als de oxidehuid dik is.

Tabel 2 Fosfateren en passiveren oplossing formule

| Fosfateren en passiveren Formulering | Fosfateren en passiveren Werkomstandigheden | ||

| Ingrediënten | Concentratie/(g/L) | Fosfateringstemperatuur /°C | Fosfateertijd /min |

| Fosforzuur | 58 | 65~75 | |

| Zinkoxide | 15 | ||

| Zink Nitraat | 200 | ||

| Diwaterstofchroomfosfaat (berekend als kaliumdichromaat) | 0.3~0.4 | ||

| Titanium Sulfaatoxide (niet nodig voor lassen) | 0.1~0.3 | ||

| Wijnsteenzuur | 5 | ||

| Natriumdodecylsulfaat | 15 ml | ||

| OP Emulgator | 15 ml | ||

| Water | Overblijvend | ||

Opmerking: De verhouding van vrije zuurgraad tot totale zuurgraad: (1:12) ~ (1:18)

Parameters van het fosfateerproces: Gebruik een 1:1 verdunning van de fosfaatoplossing met water, de behandelingstijd is 15~30 minuten, de behandelingstemperatuur is 10~60°C, de totale zuurgraad is 200~250 punten.

Droogtijd: natuurlijk drogen gedurende 24 uur, of drogen bij 120°C gedurende 30~60 minuten. Het uiterlijk van de fosfateringsfilm is donkergrijs, de film is dicht gekristalliseerd, continu en uniform; de dikte van de fosfateringsfilm is 5~8μm; de hechting is graad I; de slagvastheid is 500N-cm; de kopersulfaatdruppeltest >150S; de natriumchlorideoplossing weektest >8u; roestpreventie binnenshuis (T20°C RH86%) >60 dagen.

Zure beitspasta kan worden gebruikt om roest te verwijderen. De aanbevolen aanbrengdikte is 1~2mm, met een hoeveelheid van 2~3kg/m², en de totale roestverwijderingstijd is 60 minuten. Spoel na het verwijderen van roest af met water.

Veeg ten slotte droog met een mengsel van azijnzuur en ammoniakoplossing om roestvorming te voorkomen. De formule voor de zure beitspasta is als volgt (geef de tabel):

Tabel 3 Roestpreventie Zuurbeitspasta Formule

| Per 300g hoeveelheid /g | Per 300g hoeveelheid /g | ||

| Industrieel zoutzuur (concentratie 30%) | 4.3 | 1.2 | 1% |

| Fosforzuur (relatieve dichtheid 17) | 18.6 | 0.2 | / |

| Industrieel zwavelzuur (relatieve dichtheid 1,84) | 40.3 | 5.5 | 5.33% |

| Hexamethyleentetramine | 0.8 | 0.1 | 0.10% |

| Bentoniet (120#) of diatomeeënaarde, gele oker | 200 | 200 | 7.60% |

| Oxaalzuur | / | / | 0.07% |

| Asbestwol | / | / | 6.50% |

| Water | 36 | 93 | Overblijvend |