Het lassen van staalconstructies vereist precisie en expertise. Welke veelvoorkomende valkuilen kunnen je lasprojecten in gevaar brengen? In dit artikel bespreken we essentiële tips voor het succesvol lassen van staalconstructies. Leer hoe je omgaat met lasspanning, hoe je vervormingen vermindert en wat de beste lasmethoden zijn voor verschillende scenario's. Als je deze technieken onder de knie hebt, kun je ervoor zorgen dat je lassen sterk en betrouwbaar zijn en aan de hoogste normen voldoen. Ontdek de belangrijkste strategieën om uw lasvaardigheden te verbeteren en de integriteit van uw staalconstructies te verhogen.

Voordelen van lasverbindingen:

Eenvoudige structuur, geen verzwakking van de componentsectie, eenvoudige verwerking, verschillende lasmethodenAutomatische bediening, staalbesparing, hoog rendement, grote stijfheid, goede integriteit en goede afdichtingsprestaties.

Nadelen van lasverbindingen:

Het door warmte aangetaste gebied van staal ondergaat veranderingen in de metallografische structuur, waardoor lokale materialen broos worden.

Lassen resulteert in restspanning en vervorming, waardoor de draagkracht van drukelementen afneemt.

Gelaste constructies zijn zeer gevoelig voor scheuren. Als er plaatselijke scheuren ontstaan, zijn deze vatbaar voor uitgebreide uitbreiding en is de brosheid bij lage temperatuur meer uitgesproken.

Staal lasbaarheid verwijst naar het gemak waarmee materialen kunnen worden gelast terwijl ze voldoen aan de vereiste structurele prestaties onder de juiste ontwerp- en werkomstandigheden. De lasbaarheid van staal wordt vaak beïnvloed door de chemische samenstelling, walsmethodeen plaatdikte.

Om de invloed van de chemische samenstelling op de lasbaarheid te evalueren, wordt deze meestal uitgedrukt als koolstofequivalent (Ceq). De lasbaarheid van staal is beter als de Ceq kleiner is omdat dit duidt op een lagere hardingstendens van het materiaal. Omgekeerd, als de Ceq groter is, is de lasbaarheid van staal slechter vanwege de grotere neiging tot uitharden.

Het koolstofequivalent Ceq (percentage) kan worden berekend met de volgende formule:

De lasproces van een staalconstructie gaat gepaard met ongelijkmatige verwarming en koeling. Tijdens het lassen is de temperatuur van de las en het omliggende gebied erg hoog, terwijl het metaal op afstand onverwarmd blijft. Hierdoor is het uitzetten en krimpen van het hoofdmetaal ongelijkmatig.

Bij het afkoelen zal de lasnaad in verschillende mate krimpen en inwendige spanning (zowel longitudinaal als transversaal), wat leidt tot verschillende vervormingen in de lasstructuur.

Om lasspanning en vervorming te verminderen, kunnen twee aspecten worden aangepakt: ontwerp en verwerkingstechnologie.

Ontwerpmaatregelen:

De laspositie moet redelijk geregeld zijn.

De keuze van de lasgrootte moet gebaseerd zijn op redelijkheid.

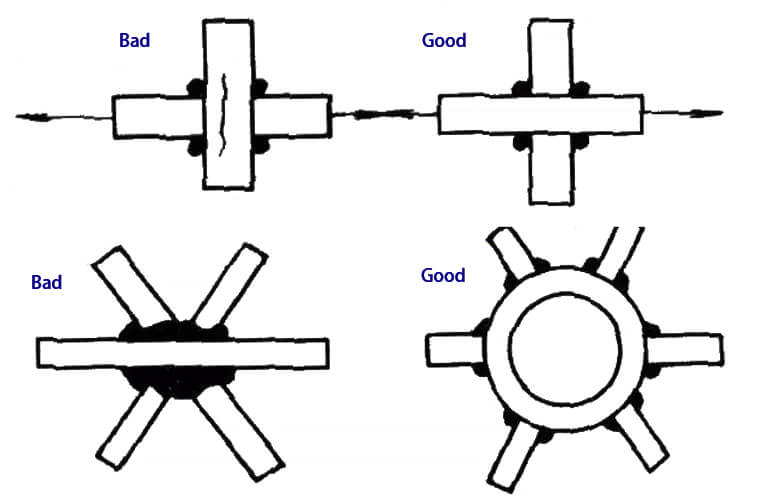

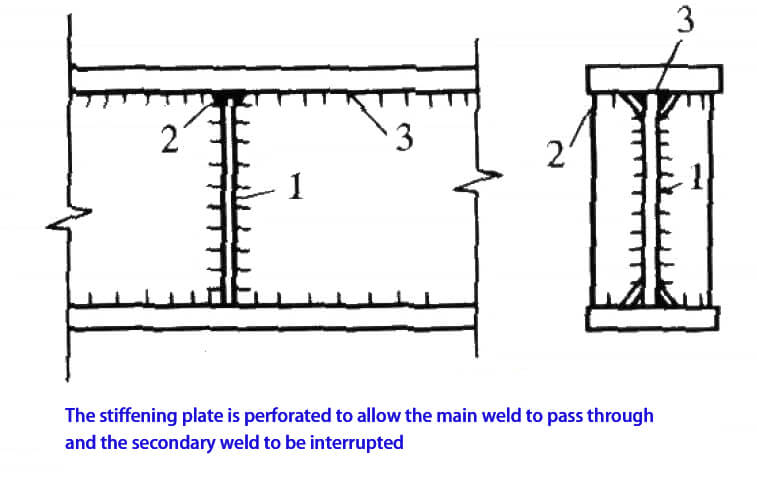

Het aantal lassen moet tot een minimum worden beperkt en mag niet te geconcentreerd zijn. Bovendien is het essentieel om te voorkomen dat er een driedimensionaal kriskras van lassen ontstaat.

Het is belangrijk om krimpspanning in de dikterichting van het basismetaal zoveel mogelijk te vermijden.

Procesmaatregelen:

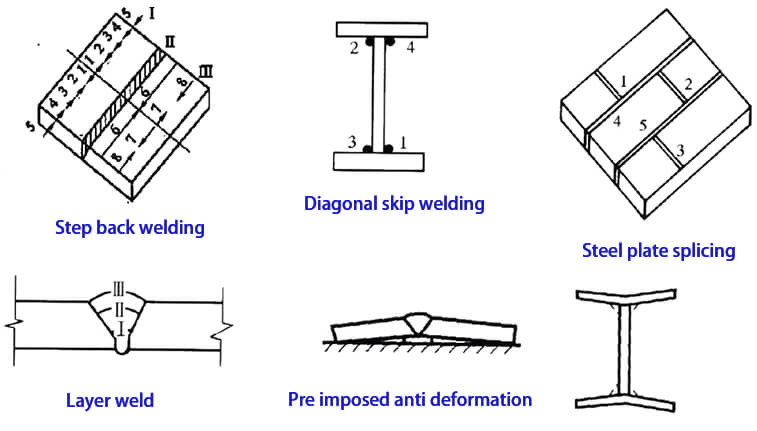

Lasvolgorde redelijk indelen;

Gebruik omgekeerde vervorming;

Voorverwarmen voor het lassen en ontlaten na het lassen.

De meest gebruikte lasmethoden voor staalconstructies zijn booglassen met de hand, automatisch (of halfautomatisch) onder poederdek lassen en gasbeschermd lassen.

Gerelateerde lectuur: Handmatig booglassen vs CO2 gasbeschermd lassen

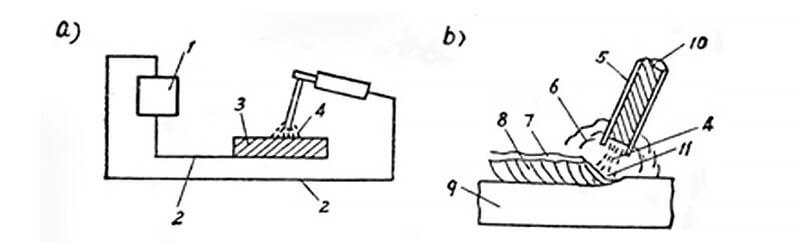

Booglassen met de hand:

Na elektrificatie wordt een vlamboog gegenereerd om de lasdraad in de elektrode te smelten en in het kleine groefsmeltbad te laten vallen dat door de vlamboog op het lasstuk wordt geblazen.

De slak en het gas die door de elektrodebekleding worden gevormd, bedekken het smeltbad om te voorkomen dat de lucht in contact komt met het gesmolten vloeibare metaal en dat er brosse en scheurgevoelige verbindingen worden gevormd.

Ondergedompeld booglassen:

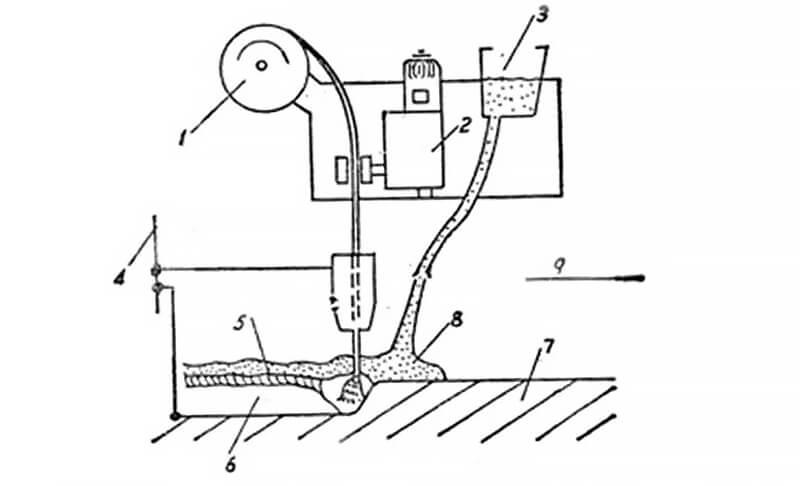

Deze lasmethode maakt gebruik van een boog die brandt onder een laag flux. In tegenstelling tot traditionele methoden wordt de lasdraad niet bekleed met extra materiaal. In plaats daarvan wordt het laseinde bedekt met korrelige flux, die automatisch uit de fluxlekkop stroomt.

Hierdoor wordt de boog volledig begraven in de flux, waardoor de warmte zich concentreert en diep doordringt. Dit maakt het een ideale methode voor het lassen van dikke platen met een hoge productiviteit en met behoud van een goede hechting. laskwaliteit en minimale vervorming van het lasstuk.

Gasbeschermd lassen:

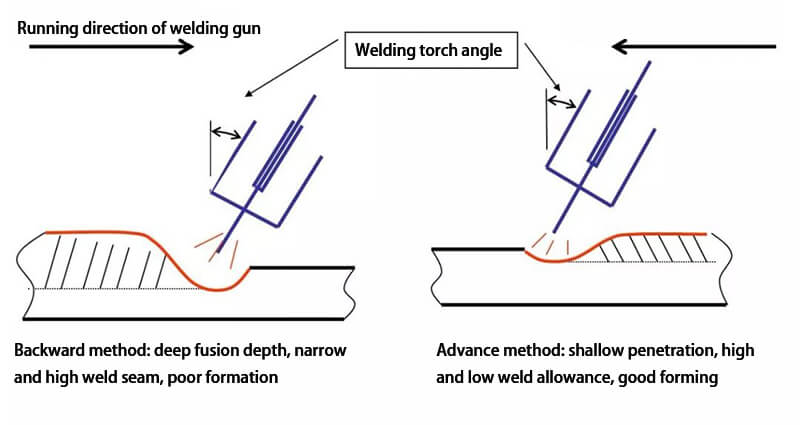

Dit is een boogfusielasmethode waarbij kooldioxide of andere inerte gassen als beschermend medium worden gebruikt. De schermgas vormt een lokale beschermlaag rond de boog, die het binnendringen van schadelijke gassen helpt voorkomen en de stabiliteit van het lasproces garandeert.

Vergeleken met booglassen met de hand produceert deze methode lassen met een hogere sterkte, uitstekende plasticiteit en corrosiebestendigheid. Het is geschikt voor alle positie lassen, inclusief zowel voorwaartse als achterwaartse methoden.

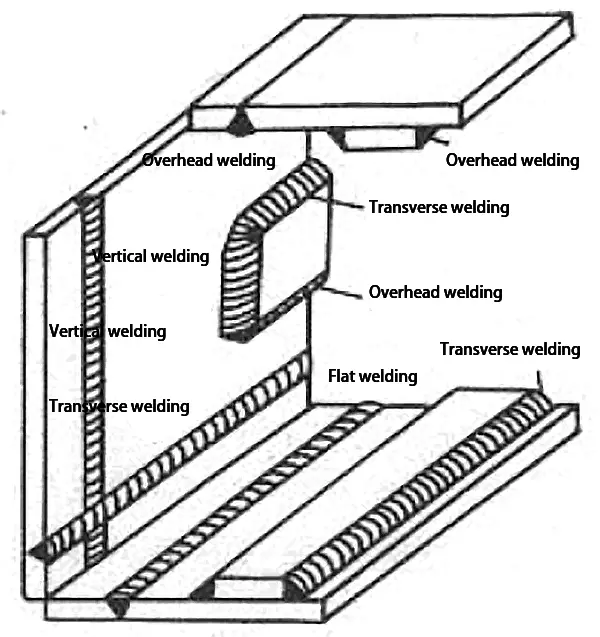

Veel voorkomende lasposities, verbindingsvormen, groefvormen, lastypen en knooppuntvormcodes van de pijpstructuur worden hieronder weergegeven:

| Code | Laspositie |

| F | neerwaarts lassen |

| H | Horizontaal positielassen |

| V | Verticaal lassen |

| O | Lassen boven het hoofd |

Gerelateerde lectuur: Wat betekenen 1G, 2G, 3G, 4G, 5G en 6G bij lassen?

Type verbinding en code groefvorm

| Type verbinding | Groefvorm | ||||

| Code | Naam | Code | Naam | ||

| I | I-groef | ||||

| Plaatverbinding | B | Stootvoeg | V | V-groef | |

| T | T-verbinding | X | X-groef | ||

| X | buiskruis | L | Enkelzijdige V-groef | ||

| C | hoekverbinding | K | K-groef | ||

| F | Schootverbinding | U1 | U-groef | ||

| Pijpverbinding | T | T-verbinding | J1 | Enkelzijdige U-groef | |

| K | K-koppeling | Opmerking: 1. Wanneer de dikte van staalplaat ≥ 50 mm is, kan U-vormige of J-vormige groef worden gebruikt | |||

| Y | Y-verbinding | ||||

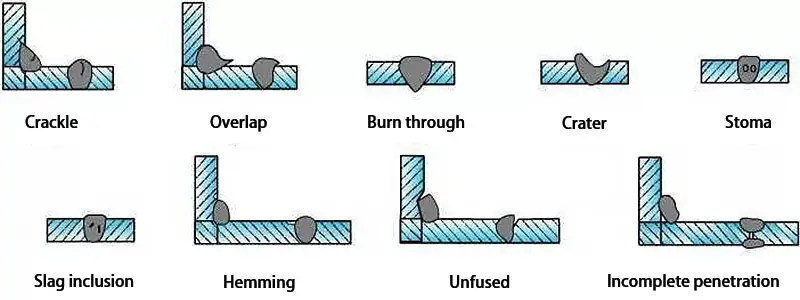

De lasfouten zijn onderverdeeld in zes categorieën: scheuren, holtes, vaste insluitsels, onvolledige versmelting, onvolledige penetratie en vormfouten.

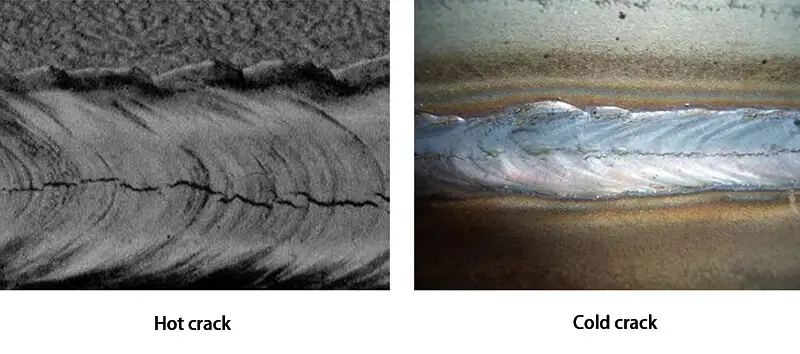

Kraken:

Hete scheuren en koude scheuren zijn twee veel voorkomende soorten lasfouten.

Hete scheuren worden voornamelijk veroorzaakt door een slechte scheurvastheid van het basismetaal, lage kwaliteit lasmaterialenonjuiste selectie van lasprocesparameters en te hoge inwendige spanning bij het lassen.

Aan de andere kant zijn koudscheuren vaak het gevolg van een onredelijk ontwerp van de lasconstructie, onjuiste plaatsing van lasnaden en inadequate maatregelen voor het lasproces, zoals onvoldoende voorverwarming voor het lassen en snelle afkoeling na het lassen.

Om dit soort scheuren te behandelen, is één methode het boren van scheurstopgaten aan beide uiteinden van de scheur of het verwijderen van het lasmetaal bij de scheur voor reparatielassen.

Holte:

De defecten bij het lassen worden over het algemeen verdeeld in twee soorten: luchtgaten en kraterkrimp.

Luchtgaten worden voornamelijk veroorzaakt door verschillende factoren, waaronder ernstige beschadiging van de elektrodecoating, het niet bakken van de elektrode en de flux, olievlekken of roest en oxide op het basismetaal, onvoldoende lasstroom, te lange booglengte en snelle lasstroom. lassnelheid.

De behandeling voor luchtgaten bestaat uit het verwijderen van het defecte lasmetaal op de plaats van het luchtgat en vervolgens een reparatielasprocedure uitvoeren.

Krimp van de krater daarentegen wordt voornamelijk veroorzaakt door te hoge lasstroom, hoge lassnelheid, snelle afschrikken van de boog en onvoldoende toevoegmateriaal om de boog herhaaldelijk af te koelen.

De behandeling voor kraterkrimp is het uitvoeren van een reparatielasoperatie op de plaats van de krater.

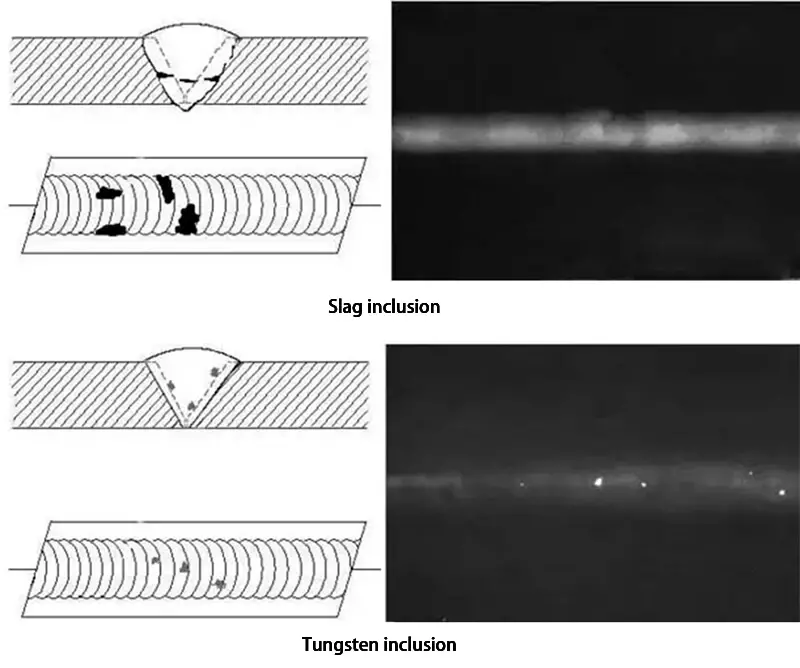

Stevige opname:

Er zijn twee soorten defecten die kunnen optreden tijdens het lassen: slakinsluiting en wolfraaminsluiting.

De belangrijkste oorzaken van slakinsluiting zijn de slechte kwaliteit van lassen materialen, lassen met een te lage stroomsterkte, lassen met een te hoge snelheid, een hoge slakdichtheid die het drijvend vermogen van de slak blokkeert en het niet opruimen van slak tijdens meerlagig lassen.

Om slakinsluiting te verhelpen, moet het lasmetaal rond het aangetaste gebied worden verwijderd, waarna het lasproces kan worden voortgezet.

Wolfraaminsluiting wordt meestal veroorzaakt wanneer de wolfraamelektrode in contact komt met het gesmolten poolmetaal tijdens argon booglassen.

Om dit defect te herstellen, moet het defecte metaal bij de wolfraaminsluiting worden uitgegraven, waarna het lasproces kan worden hervat.

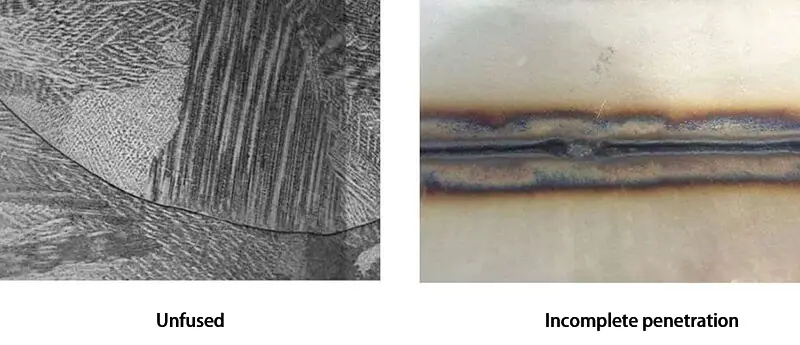

Onvolledige fusie en penetratie:

Er zijn verschillende hoofdredenen voor onvolledig lassen, waaronder een te kleine lasstroom, een te hoge lassnelheid, een te kleine groefhoekspleet en een slechte bedieningstechnologie.

De behandelingsmethode voor niet-fusie is het verwijderen van het lasmetaal op de niet-fusiepositie en vervolgens het repareren van de las.

Om onvolledige inbranding te behandelen, bestaat de methode erin de onvolledige inbranding aan één kant van de structuur met een goede openheid direct aan de achterkant van de las te repareren.

Voor belangrijke lasnaden die niet direct door lassen kunnen worden gerepareerd, moet het onvolledige lasmetaal worden verwijderd en moet het laswerk opnieuw worden gedaan.

Vormfout:

Inclusief ondersnijding, overlapping, verzakking, wortelkrimp, verkeerde uitlijning, hoekafwijking, verkanting van de las, onregelmatigheid van het oppervlak, enz.

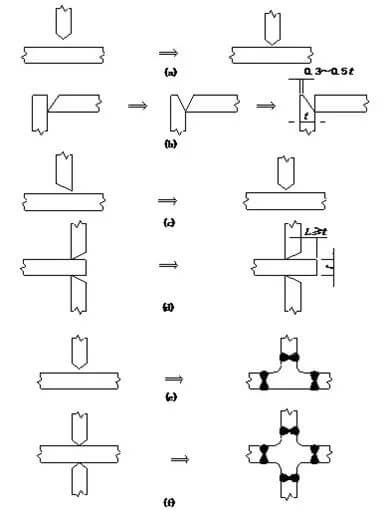

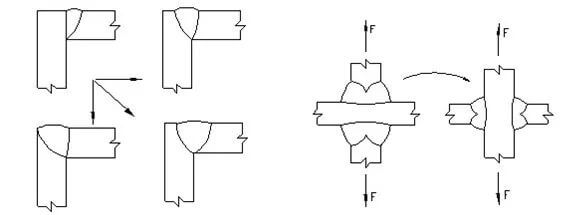

Voor T-vormige, kruisvormige en hoekverbindingen, als de dikte van de flensplaat niet minder is dan 20 mm, moet het volgende ontwerp van de verbindingsstructuur worden gebruikt om grote laskrimpspanningen in de richting van de plaatdikte van het basismetaal te voorkomen of te verminderen:

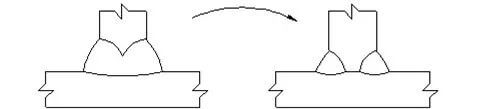

Verander de spanningsrichting van de dikke plaatverbinding om de spanning in de dikterichting te verminderen;

Voor knooppunten onder statische belasting, onder de voorwaarde dat wordt voldaan aan de eisen van de sterkteberekening van de verbinding, moet de volledig doorgestoken groeflas worden vervangen door de gedeeltelijk doorgestoken stomp- en groeflas. hoeklas.

Na de voltooiing van het lassen en de lasinspectie is de eerste inspectiestap de uiterlijke inspectie. Visuele inspectie of een vergrootglas moet worden gebruikt om te kijken of er defecten zijn zoals ondersnijding, doorbranden, onvolledige inbranding, scheuren, verspringende randen, stayeren, en om te controleren of de totale afmetingen van de las aan de eisen voldoen.

Defecten in de las worden meestal gedetecteerd met ultrasone golven. Deze methode is gebaseerd op het principe dat ultrasone golven zich in het metaal kunnen verspreiden en reflecteren en breken wanneer ze op het grensvlak van twee media komen, wat helpt bij het inspecteren van de zwakke plekken in de las. De golfvorm kan gebruikt worden om de aanwezigheid en de locatie van de zwakke plek te bepalen.

Aangezien er een reflecterend oppervlak is tussen de sonde en het teststuk, moet het koppelmiddel tijdens ultrasone inspectie op het oppervlak van het lasstuk worden aangebracht. De ultrasone methode kan echter niet het type en de grootte van de defecten bepalen.

Radiografische inspectie wordt soms gebruikt in niet-destructief onderzoek om defecten in lassen op te sporen. Er zijn twee soorten radiografische inspectie: Röntgen- en γ-straleninspectie. Het principe is dat wanneer de straal door de geïnspecteerde las gaat, eventuele defecten zullen leiden tot minder verzwakking van de straal die door dat gebied gaat.

Als gevolg hiervan is de negatieve film op de achterkant van de las zeer gevoelig voor licht en zullen er zwarte vlekken of strepen verschijnen op de plaats van het defect nadat de film is gewassen.

Röntgeninspectie heeft een korte belichtingstijd, hoge snelheid en sterke penetratiecapaciteit, maar de apparatuur is complex, duur en geschikt voor het testen van lasnaden met een dikte van minder dan 30 mm. Röntgeninspectieapparatuur is daarentegen draagbaar, eenvoudig te bedienen en heeft een sterke penetratiecapaciteit.

Batchaanvaardingscriteria voor lassen:

Aanvullende inspectiecriteria:

Afgezien van de vrijstellingen die in de nationale lascode voor staalconstructies staan vermeld, moet elke combinatie van staal, lasmaterialen, lasmethoden, verbindingsvormen, lasposities, warmtebehandelingssystemen na het lassen, lasprocesparameters, voorverwarmings- en naverwarmingsmaatregelen en andere parameters die door de constructie-eenheid voor het eerst worden gebruikt, worden onderworpen aan een lasprocesbeoordeling voordat staalconstructiedelen worden gefabriceerd en geïnstalleerd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.