Heb je je ooit afgevraagd hoe de luchtkanalen in je huis of kantoor worden gemaakt? In deze fascinerende blogpost nemen we je mee op een reis door het intrigerende proces van het maken van deze essentiële onderdelen van ventilatiesystemen. Van metingen in het veld tot de uiteindelijke montage, onze deskundige werktuigbouwkundig ingenieur leidt je door elke stap en onthult de precisie en vaardigheid die nodig is om efficiënte en effectieve luchtkanalen te maken. Maak je klaar om de verborgen wereld te ontdekken achter de muren en plafonds die je elke dag comfortabel houden.

Meet de grootte van het ventilatiesysteem op de installatielocatie en maak van de resultaten een schets als basis voor de productie van het luchtkanaal.

De specifieke inhoud van de meting hangt af van de werkelijke situatie en het is belangrijk om aandacht te besteden aan de kruising en afstand van verschillende leidingen en elektrische kabels.

Maak aan de hand van bovenstaand werk verwerkingsinstallatieschetsen.

(1) Staalrol nivelleermachines worden gewoonlijk gebruikt om spoelen recht te trekken door middel van een reeks herhaalde bochten met meerdere rollen.

(2) Gewoonlijk worden de vlakke platen gecorrigeerd voor buigvervormingen met behulp van handmatige hamercorrectiemethoden.

Als het plaatmateriaal minder dan 0,8 mm dik is, moet voor het hameren en gladmaken een grote, zachte houten hamer met platte kop worden gebruikt die snel vlak kan worden gemaakt en zeer efficiënt is.

Als de dikte ≥ 0,8 mm is, wordt een stalen platte hamer aanbevolen voor het gladmaken.

Op basis van de oneffenheden van de plaat moeten de vervormingskenmerken zoals kromtrekken of oneffenheden worden geïdentificeerd en vervolgens moet het ijzeren plateau worden gebruikt voor het gladmaken.

Bepaal de dikte van de plaat volgens de ontwerpgrootte van het luchtkanaal, selecteer het aantal gebogen buizen en bepaal de interfacemodus. Gebruik berekenings- en ontvouwmethoden om het materiaal te snijden, bepaal de snijlijn en maak de snijtekens.

(1) Kies het juiste modelmateriaal:

Bij het kiezen van het materiaal voor het model is het belangrijk om iets te kiezen dat niet te dik is, waarbij een dikte van 1 tot 3 mm ideaal is. Het gebruikte materiaal mag ook niet krullen of vervormen. Opties zoals kraftpapier, linoleumpapier, zacht plastic vel en dun ijzeren vel hebben de voorkeur.

(2) Bereken de juiste lengte van de monsterplaat:

De lengte van het cirkelvormige buismonster moet gelijk zijn aan de lengte van de buitendiameter van de buis plus de dikte van het monstermateriaal, vermenigvuldigd met π. Het is echter belangrijk op te merken dat de werkelijke omtrek van de buis kan afwijken van de berekende lengte door seizoens- en materiaalinvloeden.

Linoleumpapier wordt bijvoorbeeld harder in de winter en past mogelijk niet strak op de buitenwand van de buis, waardoor de lengte van het model moet worden vergroot. In de zomer kan het zachter worden en uitrekken, waardoor de uitgevouwen lengte van het model kleiner moet worden. Het is belangrijk om deze aanpassingen te maken voordat je de uitzettingskromme tekent, want daarna kun je noch groeien noch krimpen.

(3) Controleer het werkelijke volume van de beoordeling:

Na het maken van het model is het cruciaal om de vorm en grootte te controleren door het op de buitenwand van de pijpleiding te wikkelen en het volume te controleren. Het model moet dicht tegen de wand van de pijpleiding aanliggen, waarbij de twee uiteinden samenkomen zonder openingen of overlappingen. Er zijn drie methoden om het model uit te breiden: parallelle lijnuitbreiding, stralingsuitbreiding en driehoekuitbreiding.

Markeer op het plaatmateriaal de ontvouwtekening en de duidelijke omtrek van de blanco maat. Daarna kan de volgende stap, het knippen, worden uitgevoerd. Handmatig knippen is alleen geschikt voor staalplaten met een dikte van minder dan 0,8 mm, terwijl de dikkere platen meestal machinaal worden geknipt.

(1) Voor het snijden is het belangrijk om de aftekenlijn precies uit te lijnen op de plaat, en er moet een duidelijk raaklijnmarkering zijn op de staalplaat te snijden. Controleer na het snijden zorgvuldig de afmetingen van de blenk voordat je verder gaat met bewerken.

(2) Nadat het snijden is voltooid, moet de staalplaat verticaal worden gehouden en langs de raaklijn worden gesneden. Tijdens het snijden kun je de snijweerstand verminderen door de gesneden plaat met je hand omhoog te tillen.

(3) Wanneer je bochten, vouwlijnen en hoeken knipt, voorkom dan dat je in de lijnmarkeringen op het vel knipt. Hiervoor moet het uiteinde van de schaar uitgelijnd zijn met de bovenkant van de hoek en niet te ver weg staan.

(4) Als je een gat knipt, maak dan eerst een gat, steek de schaar erin en knip dan tegen de klok in langs de lijn. Als je een cirkel knipt, gebruik dan een gebogen schaar voor kleinere diameters en knip tegen de klok in. Voor grotere cirkels met een kleinere marge mag je met de klok mee knippen.

(5) Gebruik na het scheren van de plaat een schaar of een afschuinmachine om het uiteinde van de plaat af te schuinen.

(1) Selecteer de plaatdikte volgens de verschillende specificaties en afmetingen van het luchtkanaal en laat een marge voor het lossen.

(2) Het lijntekenproces moet nauwkeurig zijn om rechte hoeken, vlakke lijnen en nauwkeurige metingen te garanderen. Geometrische maten moeten vaak worden gecontroleerd en alle noodzakelijke lijnen, zoals snijlijnen, afschuinlijnen, vouwlijnen, flens lijnen, gaatjeslijnen en sluitlijnen moeten getekend worden.

(3) Het snijden en afschuinen moet nauwkeurig gebeuren om fouten te minimaliseren. Na het snijden moeten de randen worden afgeschuind met een afschuinmachine of een ijzerschaar voordat de randen worden gesloten. Zorg ervoor dat er geen overlapping of flensvorming is tijdens de bewerking.

(4) De plaat moet op de vouwmachine volgens de getekende vouwlijn en gevouwen in de gewenste hoek. Lijn tijdens het vouwen de vouwlijn uit met de bovenste en onderste mallen van het vierkant. vouwmachine.

(5) Om een rond luchtkanaal te maken, gebruikt u een klepel om de rand in een boog te vormen, omcirkelt u de hap en past u de boog aan om hem gelijkmatig te maken.

(6) Gebruik na het vouwen of afronden van de staalplaat een naaimachine of naai met de hand. Oefen gelijkmatige druk uit en vermijd te veel kracht om te voorkomen dat de naden ongelijk worden of barsten.

(7) De naden van de luchtkanaalplaten moeten verspringen en kruisvormige naden zijn niet toegestaan.

(8) Gebruikelijke vormen van naden:

Kanaal van staalplaat bijten gezamenlijk:

Kanaal van roestvrij stalen platen bijten gezamenlijk:

De elektrode moet van hetzelfde type zijn als het basismateriaal en de mechanische sterkte mag niet lager zijn dan de minimumwaarde van het basismateriaal.

Aluminium plaat luchtkanaal hap gezamenlijke:

(9) Breedte en hoeveelheid van de beet: De breedte van de beet wordt bepaald door de dikte van het luchtkanaal. Over het algemeen moet bij enkelvoudig vlak, enkelvoudig verticaal en enkelvoudig hoekgebit de breedte van de beet op de eerste plaat gelijk zijn. Op de tweede plaat moet deze twee keer zo breed zijn, zodat de toeslag voor de beet gelijk is aan drie keer de beetbreedte. De hoeveelheid beet moet aan beide kanten naar behoefte worden gelaten.

(10) Beetverwerking: De mechanische bijtverwerking bestaat voornamelijk uit het bedienen van verschillende bijtmachines. Voor gebogen lijnen of stevige happen moeten houten vierkante poten en houten hamers worden gebruikt in plaats van een stalen handhamer om de rand van de plank te verlengen, om zichtbare markeringen te voorkomen. De verbinding van de happen moet strak zijn en er mogen geen halve happen of scheuren zijn. De verbindingen van rechte buizen moeten verspringen in de langsnaad, omdat het doel van het luchtkanaal vaak ellebogen, T-stukken enzovoort inhoudt. De ronde elleboog bestaat uit meerdere korte schuine buizen en de enkele beet wordt in één richting gevormd bij het maken van de elleboog, wat betekent dat de beetnaad van elke sectie tegenover elkaar ligt. Dit is noodzakelijk voor de productie van ellebogen en wordt niet beperkt door dit voorschrift. De breedte van de bijtnaad moet gelijkmatig zijn om het fenomeen van een brede bijtnaad aan de ene kant en een smalle bijtnaad aan de andere kant te voorkomen, omdat dit zowel het uiterlijk als de stevigheid en dichtheid van de bijtnaad beïnvloedt.

(1) Stuiklassen:

Het wordt gebruikt voor het verbinden van platen of voor horizontale en verticale gesloten naden.

(2) Schootlassen:

Het wordt gebruikt voor de longitudinale gesloten naden van rechthoekige kanalen of pijpfittingen, de ellebogen van rechthoekige kanalen, hoekverbindingen van T-stukken, enz.

De algemene overlapping is 10 mm en het overlappingsgebied moet voor het lassen worden gemarkeerd. Puntlassen moet gebeuren langs de gemarkeerde lijn en daarna moet de lasnaad worden gladgestreken met een kleine hamer. continu lassen.

(3) Flenslassen:

Het wordt gebruikt voor het sluiten van verbindingen zonder flenzen, ronde pijpen en ellebogen. Als de plaat dun is, kan gaslassen worden gebruikt.

(4) Vullassen:

Het wordt gebruikt voor de longitudinale gesloten naden van rechthoekige luchtkanalen of pijpfittingen, de draaiconstructies van rechthoekige ellebogen en T-stukken en de gesloten naden van ronde rechthoekige luchtkanaalkoppen.

(5) Lassen van koolstofstalen kanalen:

Koolstofstalen kanalen moeten worden gelast met een gelijkstroomlasapparaat. Voor het lassen moet het lasgebied worden gereinigd van vuil, olievlekken en roest. Wanneer puntlassen of continu lassen wordt gebruikt, moeten oxiden ook worden verwijderd. De spleet moet tot een minimum worden beperkt en de knobbeltjes op de handmatige puntlaspositie moeten onmiddellijk worden verwijderd. Na het lassen moeten de elektrode slak en rest lasdraad in de lasnaad en nabijgelegen gebieden onmiddellijk worden verwijderd.

(6) Lassen van roestvast stalen kanalen:

Voor het lassen moet het vet en vuil in het lasnaadgebied worden gereinigd om luchtgaten en zandgaten in de lasnaad te voorkomen. Reinigen kan met wasbenzine of aceton. Wanneer de boog lassen van roestvrij staal platen moet aan beide zijden van de lasnaad wit poeder worden aangebracht om te voorkomen dat lasspatten zich aan het plaatoppervlak hechten. Na het lassen moet de slak op de lasnaad worden verwijderd en moet de metaalglans worden geborsteld met een koperen draadborstel, daarna worden gebeitst met een 10% zoutzuuroplossing en ten slotte worden gewassen met heet water.

(7) Lassen van aluminium luchtkanalen:

Voor het lassen moet het lasgebied worden ontvet en moet de oxidelaag worden verwijderd. Hiervoor kan een roestvrijstalen draadborstel worden gebruikt. Het lassen moet binnen 2 tot 3 uur na het reinigen gebeuren en het ontvetten moet ook na het lassen gebeuren. Ontvetten kan met vliegtuigbenzine, industriële alcohol, tetrachloorkoolstof of andere reinigingsmiddelen en houtsnippers.

(8) Gaslassen van kanalen van dunne staalplaat:

De richting van het gaslassen is over het algemeen van links naar rechts. De richting van de vlam moet beheerst worden om ervoor te zorgen dat de hitte aan beide kanten van de las in balans blijft. De vlam moet soepel en gelijkmatig naar voren bewegen en de snelheid van de lasdraad in het smeltbad moet gelijkmatig zijn.

(9) Laskwaliteit vereisten:

Het oppervlak van de las mag geen defecten vertonen zoals scheuren, doorbranding of ontbrekende lasnaden. De langslassen moeten verspringen. De lasnaad moet glad zijn en puntlassen moeten symmetrisch afgewisseld worden tijdens het lassen om vervorming te voorkomen. De breedte van de lasnaad moet gelijkmatig zijn. Na het lassen moet de lasnaad gereinigd worden om lasslakken te verwijderen.

(1) De afstand tussen de bouten en klinknagelgaten op de luchtkanaalflens van het lagedruksysteem van het metalen luchtkanaal mag niet groter zijn dan 150 mm. Het luchtkanaal van het hogedruksysteem mag niet groter zijn dan 100 mm. De vier hoeken van de rechthoekige kanaalflens moeten schroefgaten hebben.

(2) De afstand tussen de bouten en klinknagels op de flens voor de luchtkanalen van het lagedruk- en het lagedruksysteem moet kleiner zijn dan of gelijk aan 150 mm. Het luchtkanaal van het hogedruksysteem moet ook kleiner zijn dan of gelijk aan 100 mm. De vier hoeken van de rechthoekige flens moeten worden verstevigd met bouten of klinknagels.

(3) Productie van ronde flenzen:

Het hele hoekijzer of platte ijzer wordt verwerkt door het in een spiraalvorm te rollen op een staalwikkelmachine. Daarna wordt het gerold staal strook wordt één voor één gesneden en getrokken op een platform voor nivellering en correctie. Na het afstellen, lassen en boren plaatsvinden. De gaten moeten gelijkmatig over de omtrek verdeeld zijn om ervoor te zorgen dat de flenzen verwisseld kunnen worden.

(4) Productie van rechthoekige flenzen:

De rechthoekige flens bestaat uit vier stukken hoekijzer. Tijdens het markeren en blank maken is het van cruciaal belang dat de binnenrand van de flens na het lassen niet kleiner is dan de buitenmaat van de luchtpijp en binnen de aanvaardbare afwijkingswaarde blijft. Het snijden en ponsen van hoekstaal mag niet met behulp van zuurstof of acetyleen gebeuren en kan alleen met een materiaalsnijmachine of handzaag. De breuken in het hoekstaal moeten glad zijn en de bramen aan beide uiteinden moeten worden verwijderd.

Vervolgens wordt er op het platform gelast. De hoek van de flens moet worden gemeten en aangepast na het puntlassen om ervoor te zorgen dat de lengtes van de twee diagonalen gelijk zijn. De locatie van de schroefgaten moet nauwkeurig zijn om een soepele installatie van het luchtkanaal te garanderen. De boormethode is dezelfde als voor de ronde luchtpijpflens.

(5) Aluminium plaat Flensproductie:

De aluminiumplaatflens is gemaakt van vlak aluminium of hoekaluminium. Als hoekstaal wordt gebruikt in plaats van de flens van aluminiumplaat, moet isolatie en een anticorrosiebehandeling worden uitgevoerd om elektrochemische corrosie van de luchtpijp van aluminiumplaat na contact met de flens van koolstofstaal te voorkomen. Gewoonlijk wordt het oppervlak van de flens van hoekstaal gegalvaniseerd of bespoten met isolerende verf.

(6) Flens en luchtpijpverbinding:

Wanneer de luchtpijp en de flens met klinknagels worden verbonden, moet de klinknagel stevig zijn en geen lekken vertonen. De flens moet glad en dicht op de flens zijn, met een breedte van minimaal 6 mm en zonder scheuren of gaten in de bijtnaad en de vier hoeken. Wanneer de luchtpijp en de flens aan elkaar worden gelast, mag het uiteinde van de luchtpijp niet hoger liggen dan het raakvlak van de flens.

Het luchtkanaal van het ontstoffingssysteem moet volledig aan de binnenkant gelast zijn en met tussenpozen aan de buitenkant gelast zijn. Het eindvlak van het luchtkanaal mag niet minder dan 5 mm verwijderd zijn van het raakvlak van de flens. Als de flens van de roestvaststalen of aluminium luchtpijp van koolstofstaal is, moet deze een anticorrosiebehandeling ondergaan volgens de ontwerpvereisten. De klinknagel moet gemaakt zijn van hetzelfde materiaal als het luchtkanaal of zonder elektrochemische corrosie.

Kwaliteitsacceptatie van flensproductie:

(1) De meeste ronde luchtbuizen hebben een directe mofverbinding of een kernpijpverbinding. Bij de kernpijpverbinding wordt de kernpijp gebruikt als een tussenstuk, waarbij twee luchtpijpen aan beide uiteinden van de kernpijp worden ingebracht voor verbinding.

De insteekdiepte mag niet minder zijn dan 20 mm. Vervolgens moeten treknagels of zelftappende schroeven worden gebruikt om de verbinding tussen de luchtpijp en de kernpijp vast te zetten en de verbinding goed af te dichten met een afdichtmiddel.

(2) De interface van de rechthoekige luchtpijp maakt meestal gebruik van inzetstukken, hapjes, metalen veerklemmen of gemengde verbindingen. De maat moet nauwkeurig zijn, de vorm moet regelmatig zijn en de interface moet strak zijn.

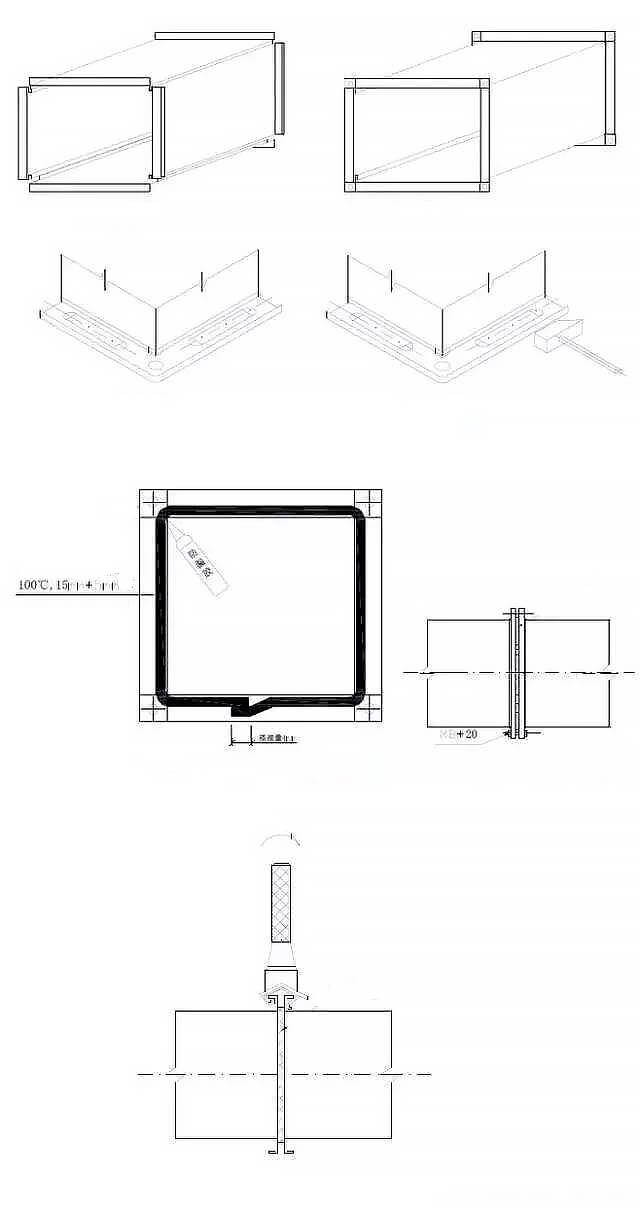

(1) Versterkingstechnieken:

Versterkingstechniek voor de voeghoogte (met behulp van een staande hap). Het luchtkanaal versterken met een ring van hoekstaal rond de omtrek. De grootste zijde van het kanaal versterken met hoekstaal. De binnenwand van het luchtkanaal in de lengterichting versterken met ribben en de staalplaat van het luchtkanaal versterken met gerolde groeven of gekroesde ribben.

Eisen voor de kwaliteit van luchtkanaalwapening:

Het luchtkanaal moet stevig verstevigd zijn en om het als uitstekend te beschouwen, moet het netjes zijn.

De afstand tussen elke wapening moet gepast, uniform en parallel zijn.

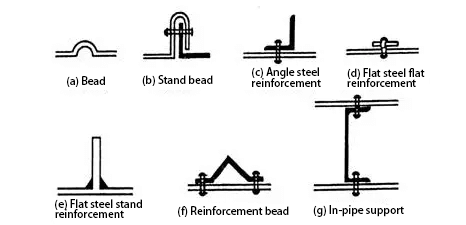

(2) Vormen en eisen voor de versterking van luchtkanalen:

Het luchtkanaal kan worden versterkt in de vorm van golfstaven, staande staven, hoekstaal (voor zowel interne als externe wapening), plat staal (voor verticale wapening), wapeningsstaven en interne buisondersteuning.

Zie afbeelding 4.3.1.11.

Figuur 4.3.1.11 Verstevigingsvorm van luchtkanaal

(3) Wapening met gegolfde staven of draden dient te worden aangebracht in een regelmatig patroon met uniforme tussenruimten en er mogen geen duidelijke vervormingen zijn op het oppervlak van het kanaal.

(4) Hoekstaal en versterkingsribben moeten netjes en symmetrisch geplaatst worden, met een hoogte die niet groter is dan de flensbreedte van het luchtkanaal. De klinknagels van hoekstaal, verstevigingsribben en luchtkanaal moeten stevig vastzitten, met een gelijkmatige tussenruimte van niet meer dan 220 mm, en de twee kruispunten moeten als één geheel worden samengevoegd.

(5) Steunen en luchtkanalen moeten stevig worden bevestigd, met een uniforme afstand tussen elk steunpunt of de rand of flens van het luchtkanaal van maximaal 950 mm.

(6) Voor luchtkanaalsecties van het middendruk- en hogedruksysteem met een lengte van meer dan 1250 mm moeten ook versterkingsstaven worden gebruikt. Het metalen luchtkanaal van het hogedruksysteem moet voorzien zijn van versteviging of versterkende maatregelen om barsten bij de enkele bijtnaad te voorkomen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.