Heb je je ooit afgevraagd hoe de ingewikkelde onderdelen van je alledaagse apparaten worden gemaakt? Dit artikel ontraadselt het productieproces van plaatmetalen producten en beschrijft het traject van de eerste tekening tot de uiteindelijke verpakking en levering. Aan het eind begrijp je de essentiële stappen, waaronder laserbewerking, CNC stansen, buigen, lassen en coaten, die ruwe metalen platen omzetten in nauwkeurige, functionele onderdelen. Duik erin en krijg inzicht in dit belangrijke productieproces!

Onze gebruikelijke plaatbewerking bestaat uit zes hoofdstappen, die hieronder in detail worden beschreven:

1. Tekeningontwerp

Algemene klanten leveren tekeningen of monsters, die vervolgens worden geanalyseerd en ontworpen door het engineeringteam van het bedrijf. Dit proces resulteert in de creatie van zowel verwerkingstekeningen als assemblagetekeningen. Deze worden vervolgens ter verwerking voorgelegd aan de productieafdeling.

De lasersnijden De machine kan koolstofstaal, roestvrij staal en verschillende andere materialen snijden. Het resultaat is een gladde, nette en nauwkeurige snede met een mooie rand. Deze methode is vooral voordelig voor werkstukken met gebogen vormen en is een onmisbare bewerkingstechniek in vergelijking met het traditionele CNC stansen.

3. CNC stempelen

De CNC Revolver Ponsen wordt vooral gebruikt voor producten met een dunne materiaaldikte, meestal minder dan 2,5 mm. Deze methode is zeer geschikt voor plaatmetaal onderdelen die meerdere gaten vereisen of de noodzaak om een gespecialiseerde matrijs te gebruiken voor de verwerking. Wanneer de hoeveelheid onderdelen groot is, heeft CNC stansen een kostenvoordeel ten opzichte van andere methodes.

4. Buigen

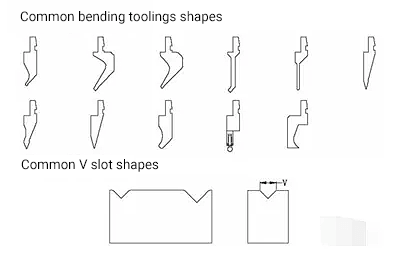

Als de meerderheid van de werkstukken na het snijden moet worden gebogen, afkantpersen zijn nodig om het buigproces te voltooien. De CNC afkantpers heeft de voorkeur omdat deze niet alleen sneller is, maar ook nauwkeuriger.

5. Lassen het vormen van

Over het algemeen, na de blankingprocesmoet het werkstuk geassembleerd en gevormd worden. Er zijn verschillende assemblagemethoden, waarvan sommige gebruikmaken van niet-lasprocessen zoals schroeven of klinknagels. Voor de meeste mechanische omhulsels wordt lasgieten gebruikt en het bedrijf maakt meestal gebruik van argon booglassenaanrakingslassen of kooldioxidelassen. Na het lassen wordt het werkstuk gepolijst om de sterkte te garanderen en het uiterlijk te verbeteren.

6. Elektrostatisch poederspuiten

Elektrostatische poedercoating richt zich voornamelijk op onderdelen van koolstofstaal. Het proces omvat verschillende stappen zoals het verwijderen van olie en roest, oppervlaktereiniging, fosfateringbehandeling, elektrostatische poedercoating en bakken bij hoge temperatuur. Het resultaat is een prachtig oppervlak dat meerdere jaren roestvrij blijft en kosteneffectief is.

Vloeibaar lakken daarentegen is een ander proces dat meestal wordt gebruikt voor grote werkstukken en handiger en kosteneffectiever is als transport geen optie is. Vloeibaar lakken is meestal verdeeld in twee stappen: het aanbrengen van de primer en vervolgens de verf.

7. Verpakking en levering

Voor het verpakken wordt een 100% inspectie uitgevoerd en worden de inspectiegegevens verstrekt. De leveringseisen en verpakkingsmethode worden ter plaatse bevestigd door de vertegenwoordiger van de klant en dit wordt vastgelegd voor bevestiging door de klant.

(1) Verwerking zonder schimmel

De technologie van plaatbewerkingdie pons-, lasersnij-, knip-, vouw- en klinkmachines omvat, wordt over het algemeen gebruikt voor de productie van monsters of kleine series met een hogere kostprijs.

(2) Vormverwerking

Het gebruik van vaste mallen voor plaatbewerking omvat lege mallen en vormmallen en wordt voornamelijk gebruikt voor massaproductie tegen lagere kosten.

1. Blanking

Het blank maken van plaatmetaal kan op verschillende manieren, zoals ponsen, lasersnijden, scheermachineStansen enz. Momenteel is CNC stansen de meest gebruikte methode. Lasersnijden wordt voornamelijk gebruikt tijdens de prototypefase vanwege de hoge verwerkingskosten, terwijl stansen vaak wordt gebruikt voor massaproductie.

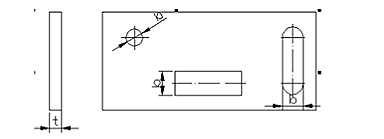

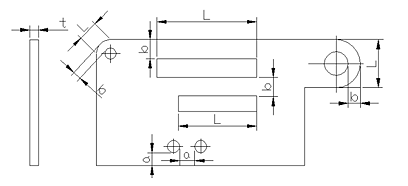

Hier richten we ons op het blank maken van plaatmetaal met CNC ponsen. De CNC pons, ook bekend als revolverpons, kan verschillende bewerkingen uitvoeren, zoals blanking, ponsen, gaten boren en staven persen. De bewerkingsnauwkeurigheid kan +/- 0,1 mm bereiken.

De volgende tabel toont de plaatdiktes die verwerkt kunnen worden met CNC ponsen:

(1) Ponsen vereist kleine afmetingen.

De vereiste kleine afmeting voor ponsen hangt af van factoren zoals de vorm van het gat, de mechanische eigenschappen van het materiaal en de dikte van het materiaal (zoals geïllustreerd in de volgende afbeelding).

| Materialen | Houd dia. b | Rechthoekig gat korte zijde breedte b |

|---|---|---|

| Staal met hoog koolstofgehalte | 1.3t | 1.0t |

| Laag koolstofstaal, messing | 1.0t | 0.7t |

| Aluminium | 0.8t | 0.5t |

(2) De afstand tussen de gaten en de afstand tussen de randen van de gaten.

De kleine afstand tussen de ponsrand en de vorm van het onderdeel wordt beperkt door zowel de vorm van het onderdeel als het gat. Als de ponsrand niet evenwijdig is aan de contourrand van het onderdeel, mag de minimale afstand niet kleiner zijn dan de materiaaldikte T. Als de rand wel evenwijdig is, mag de minimale afstand niet kleiner zijn dan 1,5T (zoals geïllustreerd in de volgende afbeelding).

(3) Richtlijnen voor het tekenen van gaten.

Bij het trekken van gaten moet de minimale afstand tussen het trekgat en de rand 3T zijn. De minimale afstand tussen twee trekgaten moet 6T zijn, en de veilige minimale afstand tussen het trekgat en de binnenste buigrand moet 3T + R zijn (waarbij T de plaatdikte is en R de buigradius).

(4) Afstandsvereisten voor het trekken van buig- en dieptrekonderdelen.

Bij het buigen en dieptrekken van onderdelen moet een bepaalde afstand worden aangehouden tussen de wand van het gat en de rechte wand (zoals geïllustreerd in de volgende afbeelding).

2. vormen

Plaatvormen omvat voornamelijk buigen van plaatmetaal en rekken.

(1) Plaatwerk buigen

① Richtlijnen voor de buigvolgorde:

De buigvolgorde moet de principes volgen van buigen van binnen naar buiten, buigen van klein naar groot, eerst speciale vormen buigen en dan algemene vormen, en ervoor zorgen dat de eerdere processen de latere niet verstoren.

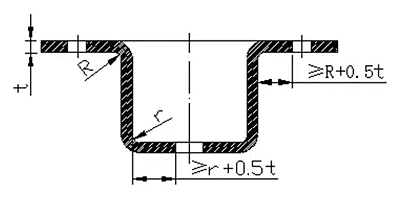

Kleine buigradius van buigonderdelen:

Wanneer materiaal wordt gebogen, ondergaat de buitenste laag van de hoekplaat uitrekking terwijl de binnenste laag samendrukking ondervindt. Als de binnenste buigradius (R) afneemt, nemen de trek- en compressiespanningen toe. Als de trekspanning van de buitenste vulling de eindsterkte van het materiaal overschrijdt, kunnen scheuren en breuken optreden. Daarom moet bij het ontwerp van buigonderdelen een te kleine buigradius worden vermeden.

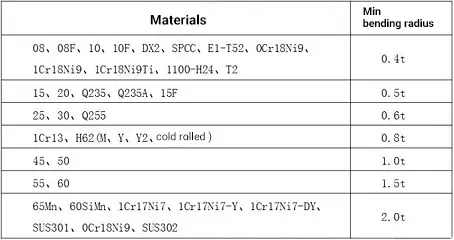

De minimale buigradii van veelgebruikte materialen die door het bedrijf worden gebruikt, staan in de volgende tabel:

Tabel van minimale buigradius van buigonderdelen:

De buigradius verwijst naar de binnenradius van de buigdeelen t is de wanddikte van het materiaal.

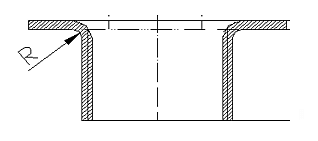

(2) Plaatmetaal uitrekken

Plaatmetaal strekken wordt voornamelijk gedaan door het gebruik van meerdere ponsen of een enkele pons en vereist verschillende trekponsen of matrijzen. De vorm van het getrokken onderdeel moet zo eenvoudig en symmetrisch mogelijk zijn en het moet zo ver mogelijk uitgerekt worden in één bewerking. Als meerdere strekbewerkingen nodig zijn, is het aanvaardbaar dat het oppervlak sporen vertoont van het strekproces. De strekkende zijwand mag een bepaalde helling hebben zolang deze voldoet aan de montagevoorschriften.

(3) Andere Vormmethoden:

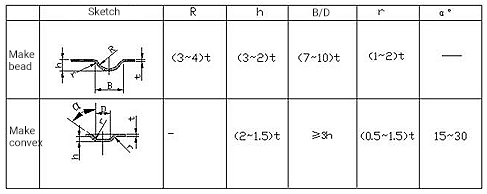

Versterkingsribben - Het toevoegen van versterkingsribben aan plaatmetalen onderdelen verhoogt de structurele stijfheid.

Structuur en afmeting van versterkingsribben:

Jaloezieën - Jaloezieën worden vaak gebruikt voor ventilatie en warmteafvoer op verschillende behuizingen of kasten.

③ Gaten flenzen (Strekgat) - Gaten strekken wordt gebruikt om schroefdraad te maken of om de stijfheid van openingen te vergroten.

3. Lassen

In het ontwerp van lassen van plaatmetaal constructies moeten de lasnaden en verbindingen symmetrisch worden aangebracht en convergentie, aggregatie en overlapping moeten worden vermeden. Secundaire lassen en verbindingen kunnen worden onderbroken terwijl de hoofdlassen en verbindingen moeten worden verbonden.

Veel gebruikte lasmethoden bij het verwerken van plaatwerk zijn elektrisch booglassen en weerstandlassen.

(1) Booglassen

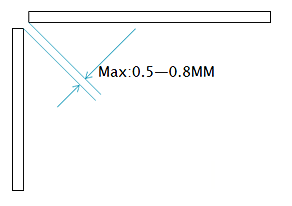

Er moet voldoende ruimte zijn tussen het plaatmetaal voor het lassen, met een lasnaad van 0,5-0,8 mm, en de las moet gelijkmatig zijn.

(2) Weerstandslassen

Het lasoppervlak moet glad zijn zonder rimpels of terugvering. Hieronder volgen de afmetingen voor de weerstand puntlassen.

| Dikte t (mm) | Diameter soldeerverbinding d (mm) | Min. afstand tot soldeerverbinding tot rand f (mm) | Min. breedte van laskant (mm) |

|---|---|---|---|

| 0.6-0.79 | 5.0-6.0 | 5 | 10 |

| 0.8-1.39 | 5.5-6.5 | 5-6 | 10-12 |

| 1.4-1.99 | 6.0-7.0 | 7-9 | 14-18 |

| 2.0-2.49 | 6.5-7.5 | 9-10 | 18-20 |

4. Methoden voor plaatverbindingen

In dit hoofdstuk introduceren we voornamelijk de methoden om plaatmetaal te verbinden tijdens de verwerkingsfase, waaronder klinken met popnagels, lassen (zoals eerder beschreven), klinken met gaten en Tox klinken.

(1) Klinken

Klinken is een methode waarbij twee platen aan elkaar worden bevestigd met behulp van een type klinknagel dat treknagel wordt genoemd. Veelvoorkomende klinknagelvormen worden geïllustreerd in de volgende figuur:

(2) Uittrekbare klinknagel:

Het ene deel is een getrokken gat, terwijl het andere deel een tegenboring is, die wordt omgezet in een permanente verbinding door middel van een klinkmatrijs.

Voordelen: Het gat zelf biedt een positioneringsfunctie. De klinksterkte is hoog en de efficiëntie van het klinken door de matrijs is ook hoog.

(3) Tox Riveting:

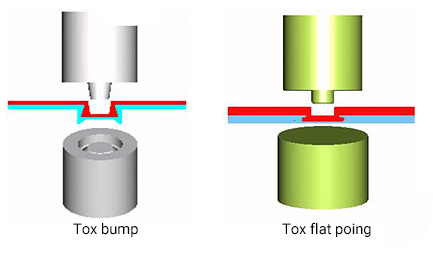

Het verbonden onderdeel wordt door middel van een eenvoudige pons in de matrijs gedrukt. Onder verdere druk vloeit het materiaal in de matrijs naar buiten, waardoor een rond verbindingspunt ontstaat zonder scherpe randen of bramen en behoudt zijn corrosieweerstand. De coating of spuitcoating op het oppervlak van de plaat wordt ook vervormd en vloeit samen, waardoor de oorspronkelijke roestwerende en corrosiewerende eigenschappen behouden blijven.

Het materiaal wordt naar beide kanten geduwd en in het paneel bij de matrijskant om de Tox-verbindingspunt te vormen, zoals in de volgende afbeelding wordt getoond:

5. Oppervlaktebehandeling

De oppervlaktebehandeling van plaatstaal dient zowel ter bescherming tegen corrosie als ter decoratie. Veel voorkomende oppervlaktebehandelingen zijn poeder spuiten, elektrolytisch verzinken, thermisch verzinken, oppervlakte oxidatie, oppervlakte tekenen en zeefdrukken. Voordat je een oppervlaktebehandeling ondergaat, is het belangrijk om olievlekken, roest en lasslakken van het plaatmetaaloppervlak te verwijderen.

(1) Poederlakken: Er zijn twee opties voor oppervlakteverf op plaatstaal - vloeibare verf en poederverf. De laatste wordt vaker gebruikt. Bij poederspuiten wordt een laag van verschillende gekleurde coatings elektrostatisch geadsorbeerd en op hoge temperatuur gebakken op het oppervlak van het plaatmetaal, waardoor zowel het uiterlijk als de corrosiewerende eigenschappen worden verbeterd.

(2) Elektrolytisch verzinken en thermisch verzinken: Het oppervlak van plaatmetaal galvaniseren is een populaire anticorrosiebehandelingsmethode die ook het uiterlijk verbetert. Er zijn twee vormen van verzinken - elektrolytisch verzinken en thermisch verzinken. Elektrolytisch verzinken geeft een helder, vlak uiterlijk met een dunne zinklaag, terwijl thermisch verzinken resulteert in een dikkere zinklaag die een zink-ijzerlegeringslaag vormt en een sterkere corrosieweerstand biedt dan elektrolytisch verzinken.

(3) Oppervlakteoxidatie: Deze sectie richt zich op de oppervlakte-anodisatie van aluminium en aluminiumlegeringen. Oppervlakteanodisatie kan verschillende kleuren produceren en zowel beschermende als decoratieve effecten bieden. Het proces creëert ook een anodische oxidelaag op het oppervlak van het materiaal, dat een hoge hardheid, slijtvastheid en goede elektrische en thermische isolatie-eigenschappen heeft.

(4) Oppervlaktrekken: Het materiaal wordt tussen de bovenste en onderste rollen van een draadtrekmachine geplaatst, met een schuurband bevestigd aan de rollen. Het materiaal wordt dan door de schuurbanden gedreven, waardoor er sporen op het oppervlak ontstaan. De dikte van de sporen hangt af van het type schuurband dat gebruikt wordt en het hoofddoel van deze behandeling is om het uiterlijk van het materiaal te verbeteren. Deze oppervlaktebehandelingsmethode wordt meestal alleen overwogen voor aluminium.

(5) Zeefdruk: Zeefdrukken op materialen kan worden onderverdeeld in vlakzeefdrukken en tampondrukken. Vlakke zeefdruk wordt gebruikt op vlakke oppervlakken, terwijl tampondruk wordt gebruikt op oppervlakken met diepe putjes. Zeefdrukken vereist een zijden afdruk.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.