Wat als je de productiekosten zou kunnen verlagen en tegelijkertijd de precisie en snelheid zou kunnen verhogen? In dit artikel onderzoeken we de efficiëntie van lasersnijden van rechte buizen in vergelijking met traditionele methoden. Ontdek hoe deze technologie de arbeids-, logistiek- en opslagkosten verlaagt en krijg tips van experts om uw processen te optimaliseren. Bereid u voor op het verbeteren van uw productie met geavanceerde lasersnijtechnieken.

Vergeleken met traditionele blanking+subsequent processing, heeft het lasersnijden van rechte buizen duidelijke voordelen in productie-efficiëntie en arbeidskosten.

Het kan de eenmalige verwerking van onderdelen van grondstoffen tot afgewerkte producten realiseren.

De hoge integratie van verwerkingsprocedures kan de problemen van hoge arbeids-, logistieke en opslagkosten bij traditionele verwerking via meerdere processen sterk verminderen.

Bovendien kan de volledige automatisering van het verwerkingsproces de consistentie van onderdelen voor latere automatische laswerkzaamheden bij assemblage, enz. sterk verbeteren.

Vroeger werd de meeste apparatuur geïmporteerd omdat binnenlandse bedrijven te laat van start gingen.

In de afgelopen jaren, met de verbetering van het technische niveau, de rechte buislaser apparatuur is op grote schaal gelokaliseerd.

Met de voortdurende ontwikkeling van de binnenlandse verwante gebieden in de afgelopen jaren, zijn de functies van diverse binnenlandse apparatuur voortdurend verbeterd, en de prijs is gedaald van jaar tot jaar, die aanzienlijk is toegenomen de populariteit van rechte buis laserapparatuur.

Hoewel de rechte buis lasersnijden heeft verschillende voordelen ten opzichte van de traditionele verwerkingsmethode, vanwege de verschillende verwerkingsmethoden zijn het verwerkingsproces en sommige details van de afgewerkte onderdelen iets anders dan de traditionele mechanische verwerking, wat een gerichte identificatie vereist.

In combinatie met onze huidige werkwijze en verbeteringsvoorbeelden op locatie worden de volgende drie aspecten besproken: eindpadcompensatie, verbetering van het snijpadverlies van open secties en verschillende kerfcompensatiemethoden van luchtsnijden en zuurstofsnijden.

Gerelateerde lectuur: Dingen die je moet weten over lasergesneden kerf

In dit deel worden voornamelijk twee aspecten toegelicht:

Eerst wordt de rechthoekige pijp of de vierkante pijp afgeschuind en geassembleerd met het vlak; de tweede is de stootvoeg van de kruisende lijn van ronde pijpen.

⑴ Pijpeind afschuining en vlak monteren.

De afschuining aan het uiteinde is een veel voorkomende onderdeeltoestand, die in de dagelijkse productie zeer waarschijnlijk is. De rechthoekige buis wordt als voorbeeld genomen voor analyse en uitleg.

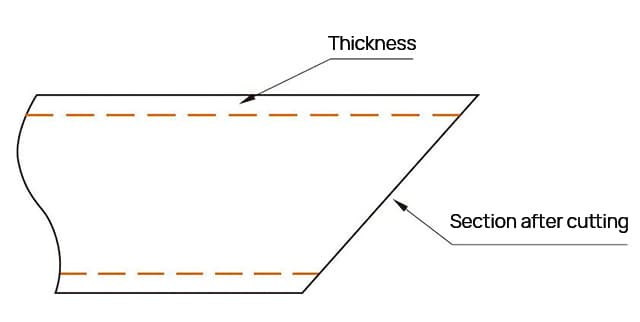

Fig. 1 en Fig. 2 tonen respectievelijk de theoretische toestand en de werkelijke toestand van het achterhoofd van de metaal snijden proces.

Het is te zien dat de werkelijke toestand onder het achterhoofd van het traditionele metaalsnijproces overeenkomt met de theoretische toestand, en de hele doorsnede is een rechte lijn vanaf het bovenaanzicht, dus er zal geen discrepantie zijn tussen het echte object en de tekening, noch zullen er kwaliteitsgeschillen zijn.

Fig. 1 Theoretische staat van metaal snijden

Fig. 2 Huidige status van metaal snijden

Laser blanking is anders dan traditioneel blanking.

Bij lasersnijden snijdt de lasersnijkop langs een bepaald pad om de gewenste eindvorm te verkrijgen.

Bij het snijden wordt het basismateriaal langs het snijpad gesmolten door stralen met hoge energie om de scheiding van materialen te voltooien, wat leidt tot de illegale richting tussen het volgende pad en het vorige pad.

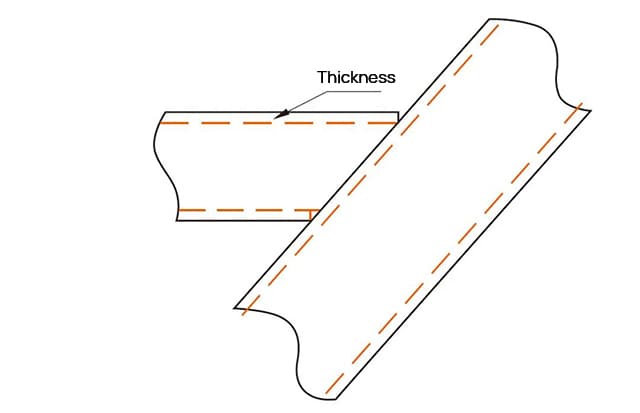

Na het snijden van een deel van het pad, zal het eigenlijke deel een deel van de materiaaldikte uitsteken of een deel van de materiaaldikte missen, dat wil zeggen "overtollig materiaal" of "ontbrekend materiaal", zoals getoond in Fig. 3 en Fig. 4.

Fig. 3 Schematisch diagram van laserbewerking einde

Fig. 4 Status na daadwerkelijk snijden

De toestand getoond in Fig. 4 (b) heeft weinig invloed op het eigenlijke gebruik, tenzij er speciale vereisten zijn voor de sterkte en er extra versteviging nodig is, wat normaal geen invloed heeft op het latere gebruik.

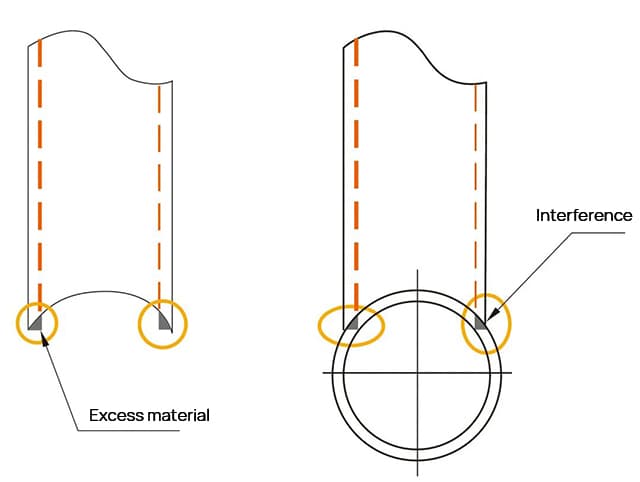

De toestand getoond in Afb. 4 (a) zal echter verschillen veroorzaken tussen de werkelijke en theoretische paringsoppervlakken door "overtollig materiaal", en het "overtollige materiaal" zal interfereren met de passende onderdelen, wat resulteert in een maatafwijking, zoals getoond in Afb. 5 en Afb. 6.

Fig. 5 Schematisch diagram van overeenstemmingsafwijking veroorzaakt door "te veel materiaal".

Fig. 6 Werkelijke toestand van de pasafwijking veroorzaakt door "overtollig materiaal".

In de figuur is de blauwe lijn de werkelijke paslijn en de zwarte lijn de theoretisch vereiste paslijn.

In het schematische diagram is te zien dat er een ingesloten hoek X is tussen de werkelijke paslijn en de theoretisch vereiste paslijn door "overtollig materiaal", wat twee effecten heeft op het verdere verloop: door interferentie kunnen onderdelen niet normaal in de opspanning worden geplaatst;

De positieafwijking van de op elkaar afgestemde onderdelen beïnvloedt de nauwkeurigheid van de hele assemblage.

Uit de bovenstaande analyse en vergelijking blijkt dat voor de onderdelen die bewerkt worden met de afschuining aan het uiteinde, de compensatie van het freespad overwogen moet worden bij de padlay-out voor het lasersnijden.

Het fenomeen "overtollig materiaal" moet vermeden worden door het snijpad aan te passen, wat een belangrijke invloed heeft op de verwerkingskwaliteit van dergelijke onderdelen. De specifieke padaanpassing wordt getoond in Fig. 7.

Fig. 7 Vergelijking voor en na padcompensatie

In de figuur is de hemelsblauwe lijn het pad vóór de compensatie, die het fenomeen "overtollig materiaal" zal veroorzaken.

De groene lijn is het pad na compensatie. Na het toevoegen van padcompensatie kan de toestand van de doorsnede na het zagen aanzienlijk worden verbeterd, zoals getoond in Fig. 8.

Fig. 8 Deelstatus na compensatie

Het aanpassingsdiagram na het toevoegen van padcompensatie wordt getoond in Figuur 9, en de werkelijke aanpassingsstatus wordt getoond in Fig. 10.

Uit de afbeelding blijkt dat de absolute posities van de twee werkelijke onderdelen niet veranderen en dat de kwaliteit van de assemblage effectief kan worden gegarandeerd.

Fig. 9 Schematisch diagram van matching na gecompenseerd snijden

Fig. 10 Werkelijke overeenstemmingsstatus na gecompenseerd snijden

(2) Stootnaad van ronde pijpsnijlijn.

Toevallig, door de invloed van de methode voor lasersnijdenAls het pad niet wordt aangepast tijdens de stootvoeg van de kruisende lijnen van ronde buizen, zal de materiaaldikte ook "overtollig materiaal" zijn, wat resulteert in interferentie in de coördinatie.

Als we de overlapping van twee pijpen van φ25mm en φ30mm als voorbeeld nemen, dan is de φ30mm pijp een gelapte pijpverbinding.

Zie Fig. 11 voor het schematische diagram van de theoretische overlapping en Figuur 12 voor de theoretische vorm van het uiteinde van een φ25mm buisfitting.

Het is te zien dat het uiteinde van φ25mm pijpfitting een scherpe hoek is, dat wil zeggen, er is een bepaalde radiaal op de materiaaldikte.

Tijdens het lasersnijden van rechte pijpen is de materiaaldikte na het snijden echter recht, loodrecht op de asrichting van de pijpverbinding, en er is ook een "overtollig materiaal"-fenomeen.

Dit kan leiden tot interferentie van het parallelle oppervlak, zoals getoond in Fig. 13.

Fig. 11 Schematisch diagram van theoretische Lappen

Fig. 12 Theoretische vorm van 25 mm buisfitting

Fig. 13 Effectfoto vóór compensatie

Daarom moet bij het snijden van buisfittingen met deze vorm ook rekening worden gehouden met het probleem van eindcompensatie.

Zoals bij rechthoekige pijpen, wijzig je het snijpad, voeg je padcompensatie toe en optimaliseer je het pad, zoals getoond in Fig. 14.

Fig. 14 Coördinatie-effect na compensatie

In Fig. 14 is te zien dat de groene lijn in de rode cirkel het pad is nadat compensatie is toegevoegd, en de hemelsblauwe lijn het pad is voordat compensatie is toegevoegd.

Het is te zien dat nadat compensatie is toegevoegd, de snijpositie van het lange uiteinde van de pijpvorm verandert, maar het fenomeen "overtollig materiaal" is verdwenen.

Tijdens het eigenlijke snijden zullen de defecten, zoals slak die blijft hangen, nog steeds een bepaalde impact hebben door deze compensatie, maar deze effecten zijn erg klein.

Het heeft geen grote invloed op het latere gebruik en de grootte van de assemblage.

Op dit moment kan de rechte buislaser niet alleen gesloten profielen snijden, maar ook open profielen zoals kanaalstaal en hoekstaal.

Anders dan bij rechthoekige buizen en vierkante buizen is het buitenoppervlak van open profielen meestal hoekig en is er geen R-hoek.

Omdat de doorsnede niet gesloten is, is het snijpad niet gesloten. In onze vroege productie treedt vaak padverlies op.

Dit fenomeen doet zich alleen voor bij de verwerking van profielen met een open doorsnede.

Als we hoekstaal als voorbeeld nemen, gaat het snijpad verloren zoals getoond in Fig. 15.

Fig. 15 Ontbrekend snijpad van hoekstaal

Met het oog op dit fenomeen hebben we geprobeerd het op te lossen vanuit het perspectief van het genereren van softwarepaden.

Na een lange tijd van verificatie genereert de software automatisch paden die goed en slecht zijn, zonder regelmaat.

Daarom kunnen we, wanneer dit fenomeen zich voordoet, enkel stoppen met het gebruik van de automatische padgeneratiefunctie van de software en de snijpaden handmatig plannen.

Hoewel het probleem is opgelost, is het handmatig bewerken van paden traag, tijdrovend en zeer onhandig om te gebruiken.

Gezien het bovenstaande fenomeen werd het product gedeeltelijk geoptimaliseerd.

De filets werden gefileerd op de positie van de rode cirkel in Fig. 16.

De hoeken verschenen niet wanneer de hoeklijnen raakten, en de hoeklijnen raakten twee aangrenzende randen, zodat het systeem ze standaard als één rand beschouwde.

Fig. 16 Ronde hoek van R5mm op hoeken

Nadat het onderdeel is gefileerd, wordt het systeem voor het genereren van rechte buislaserprogramma's gebruikt om het pad te genereren en verdwijnt het padverliesfenomeen, zoals getoond in Fig. 17.

Om te controleren of dit fenomeen zich voordoet, moet u dergelijke onderdelen een voor een wijzigen en controleren.

Fileer de hoeken van onderdelen met padverlies en gebruik het systeem om het vereiste pad te genereren. Na een jaar verificatie heeft padverlies zich niet meer voorgedaan.

Fig. 17 Nieuw gegenereerd pad

Door deze verificatie kan geconcludeerd worden dat voor profielen met een open doorsnede, zoals hoekstaal, de doorsnede niet gesloten is, wat een zekere invloed heeft op het genereren van het eigenlijke pad.

Het is onzeker of het de bug van het programma zelf is of het defect van de onderliggende logica.

Op dit moment kan dit fenomeen niet volledig worden vermeden op de Pentium en Trumpf laserapparatuur met rechte buis die door ons bedrijf wordt gebruikt, maar het kan wel worden vermeden door de werking van lokale lasersystemen. filets.

Op dit moment is het een relatief redelijke en effectieve oplossing.

Met de ontwikkeling van de binnenlandse laserindustrie is de goedkope snijtechnologie geleidelijk volwassen geworden en is de markttoepassing geleidelijk toegenomen.

Als we ons bedrijf als voorbeeld nemen, hebben we altijd zuurstofsnijden gebruikt, maar de nieuw aangeschafte laserapparatuur voor het snijden van rechte buizen is de afgelopen twee jaar overgeschakeld op snijden met lucht.

Vergeleken met zuurstof- en stikstofsnijden is het meest intuïtieve verschil dat de verwerkingskosten sterk verlaagd zijn.

Omdat de lucht zelf om ons heen is, hoeft bij het gebruik van luchtsnijden alleen rekening te worden gehouden met de elektriciteitskosten wanneer de apparatuur zelf wordt gebruikt en hoeven er geen extra hulpgaskosten te worden berekend.

Hoewel luchtsnijden leidt tot bramen en slakken op het snijoppervlak, komen dergelijke defecten bij profielen meestal voor op het binnenoppervlak, wat relatief weinig invloed heeft op het buitenoppervlak.

Bovendien worden onze buisfittingen meestal gebruikt voor diverse structurele onderdelen, die relatief minder strenge eisen stelt aan het uiterlijk van de kerf, dus de invloed op onze daadwerkelijke productie is relatief klein.

Na de vroege ingebruikname en een productieperiode van onze apparatuur, ontdekten we dat in vergelijking met zuurstof snijden, de kerfcompensatie in aanmerking moet worden genomen bij het genereren van het pad.

De wanddikte van onze gewone buizen is 2 ~ 5 mm. De originele snelle gebruik lasersnijmachine zuurstof snijden en de grootte van het snijmondstuk is meestal 0,5 ~ 1,5 mm.

Het probleem van kerfcompensatie wordt niet overwogen in de dagelijkse productie.

Nadat de nieuwe apparatuur voor het snijden met lucht in gebruik is genomen, blijkt echter dat de grootte van de snijmondstuk 3 mm bereikt, en het probleem van grote passpeling van onderdelen wordt later vaak gemeld.

Na het vergelijken van de echte objecten die door de twee snijmethoden gesneden zijn, is uiteindelijk gebleken dat het probleem ligt in de kerfcompensatie.

In de theoretische staat van het doorslijpen van werkstukken gaan we er allemaal van uit dat de kerfbreedte oneindig klein is;

In het eigenlijke snijproces heeft de laserstraal een bepaalde diameter, wat leidt tot drie manieren in het eigenlijke snijproces.

Stel dat de theoretische contourlengte L is, de breedte W en de laserstraaldiameter D.

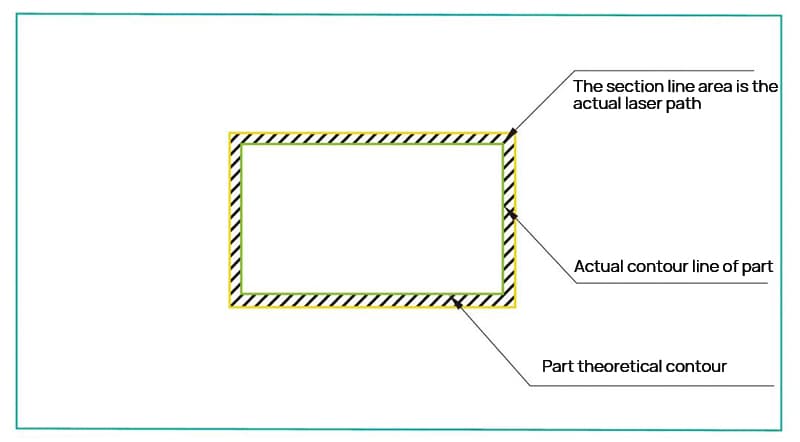

(1) Modus I: het middenpad van de laserstraal diameter valt samen met de theoretische contourlijn, zoals weergegeven in Fig. 18.

De werkelijke grootte van de contour na het snijden op deze manier: Wwerkelijk=Wtheoretisch - D, Lwerkelijk=Ltheoretisch - D.

De werkelijke grootte is één snijdiameter kleiner dan de theoretische grootte.

Fig. 18 Modus - Snijden

(2) Modus 2: De buitenkant van de laserstraal diameter valt samen met de theoretische contourlijn, zoals getoond in Fig. 19.

Op deze manier wordt de werkelijke grootte van de contour na het snijden: W werkelijk=W theoretisch - 2D, L werkelijk=L theoretisch - 2D en de werkelijke grootte is twee diameters kleiner dan de theoretische grootte.

Fig. 19 Snijden in modus II

(3) Modus 3: de binnenkant van de laserstraal diameter valt samen met de theoretische contourlijn, zoals getoond in Fig. 20.

De werkelijke contourlijn van deze snijmethode valt samen met de theoretische contourlijn.

Fig. 20 Snijden in modus III

Bij het snijden op de bovenstaande drie manieren is het deel dat in het midden is afgesneden het vereiste deel.

Als het deel dat in het midden is afgesneden schroot is, is het omgekeerde vereist.

Uit de bovenstaande drie voorbeelden blijkt dat het eigenlijke lasersnijden wordt beïnvloed door de straal en de diameter van het snijmondstuk en dat het eigenlijke snijpad een zekere invloed heeft op de totale afmetingen van de onderdelen: bij zuurstofsnijden hoeft de diameter van het snijmondstuk niet te groot te zijn om de vereiste energie-intensiteit te bereiken en ongeacht de snijmethode heeft dit weinig invloed op de eigenlijke contour;

Bij het snijden met lucht neemt het zuurstofgehalte in het gas echter af en neemt het verbrandingsondersteunende effect af, wat leidt tot een toename van de energie.

Dit komt tot uiting in de productie dat de diameter van het snijmondstuk te groot is.

De diameter van de snijkop die ons bedrijf gebruikt voor het snijden met lucht op locatie is 3 mm en de diameter van de snijkop is te groot, waardoor de tolerantieafwijking kleiner wordt en de maatnauwkeurigheid verandert.

Daarom moet bij het gebruik van luchtsnijden rekening worden gehouden met de sleufcompensatie bij het genereren van het pad om de vereiste onderdeelnauwkeurigheid te garanderen.

Gerelateerde lectuur: De toepassing van lucht als hulpgas bij het lasersnijden

Met de ontwikkeling van de binnenlandse laserindustrie, is rechte buis laserapparatuur nu een relatief volwassen apparatuur.

De meeste onderdelen kunnen in eigen land worden verwerkt en het marktaandeel is geleidelijk gegroeid.

De bovenstaande analyse is slechts een klein deel van de problemen die ons bedrijf heeft gevonden bij het gebruik van laserapparatuur met rechte buizen die de productienauwkeurigheid van onderdelen beïnvloeden.

We moeten aandacht besteden aan de problemen die zich voordoen bij het genereren van paden, in de hoop onze collega's in de sector te kunnen helpen of inspireren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.