Heb je wel eens nagedacht over het belang van richten bij plaatbewerking? Dit cruciale proces zorgt voor de nauwkeurigheid en kwaliteit van het eindproduct. In dit artikel verkennen we de verschillende methoden en technieken die worden gebruikt om plaatmetalen onderdelen recht te maken, waarbij we putten uit de expertise van doorgewinterde professionals op dit gebied. Aan het eind zul je beter begrijpen hoe deze vaak over het hoofd geziene stap het verschil kan maken in je productieproces.

Stalen componenten kunnen verschillende vervormingen ondergaan door externe krachten, thermische spanningen of inherente materiaalinconsistenties. Ruwe materialen zoals staalplaten en structurele profielen vertonen vaak vervormingen zoals oneffenheden, buigen, verdraaien en kromtrekken vóór het fabricageproces. Deze onregelmatigheden vormen een grote uitdaging bij het handhaven van de precisie en kwaliteit van de daaropvolgende bewerkingen, zoals markeren, nummeren, lofting en de algehele productie en assemblage van onderdelen.

De aanwezigheid van deze vervormingen kan leiden tot verschillende kritieke problemen:

Om deze uitdagingen te beperken en de hoogste kwaliteit van het eindproduct te garanderen, is het noodzakelijk om een rechtmaakproces uit te voeren voordat er wordt verdergegaan met markeren, nummeren, lofteren en vervormen. Deze cruciale stap bestaat uit het zorgvuldig toepassen van gecontroleerde kracht of warmtebehandeling om het materiaal terug te brengen naar de bedoelde geometrie:

Door vervormingen in een vroeg stadium van het productieproces aan te pakken, kunnen ingenieurs de efficiëntie, precisie en betrouwbaarheid van de gehele productieworkflow aanzienlijk verbeteren.

Vervorming door restspanning in staal

Tijdens het walsen van staal kunnen restspanningen ontstaan, die leiden tot vervorming van het materiaal. Als het afstelmechanisme van de rollen bijvoorbeeld niet goed werkt, kan de opening tussen de rollen inconsistent worden tijdens het walsen van een staalplaat. Dit resulteert in een niet-uniforme verlenging van het staal langs de walsrichting.

Gebieden die onderhevig zijn aan een kleinere rolspleet worden groter uitgerekt, terwijl gebieden met een grotere spleet minder worden uitgerekt. Dientengevolge ontwikkelen zich drukspanningen in gebieden met een grotere uitrekking en trekspanningen in gebieden met een kleinere uitrekking.

Wanneer het staal snel afkoelt of door andere factoren, blijven deze spanningen gevangen in het materiaal en vormen ze restspanningen. Bij volgende bewerkingen, zoals knippen, thermisch snijden of andere processen, komen deze restspanningen gedeeltelijk vrij, waardoor het staal vervormt.

Vervorming door staalbewerking

Tijdens de verwerking van staal kan vervorming optreden door externe krachten of niet-uniforme verwarming. Zo kunnen bewerkingen als knippen, vlamsnijden of lassen van staalplaten leiden tot vervorming door gelokaliseerde spanningsconcentraties en thermische gradiënten tijdens het verhitten en afkoelen.

Vervorming als gevolg van onjuist transport en onjuiste opslag

Grondstoffen die gebruikt worden bij het koud bewerken van plaatstaal, zoals grote stalen platen en constructieprofielen, zijn gevoelig voor vervorming tijdens het hanteren. Onjuiste heftechnieken, transportmethoden of opslagpraktijken kunnen buiging, verdraaiing en plaatselijke vervorming veroorzaken door het eigengewicht van het materiaal en spanningsconcentraties.

Matigingsstrategieën

Om vervorming in stalen onderdelen te minimaliseren:

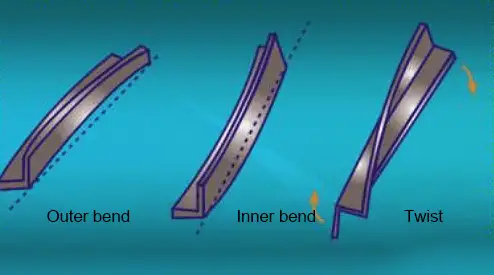

Het richtproces in metaalfabricage is gebaseerd op de manipulatie van interne spanningen binnen de materiaalstructuur. Dit principe kan worden begrepen door staal te beschouwen als een composiet van meerdere vezellagen die over de dikte zijn gerangschikt.

In een ideaal recht stuk staal zijn alle vezellagen even lang. Wanneer het staal echter wordt gebogen, ondergaan deze lagen verschillende rek. Zoals geïllustreerd in de figuur worden de aanvankelijk gelijke lengtes van "ab" en "cd" ongelijk bij het buigen. De buitenste vezels (voorgesteld door "a/b") rekken uit, terwijl de binnenste vezels (voorgesteld door "c/d") samenpersen.

Straightening heeft als doel de uniformiteit in vezellengtes te herstellen via twee primaire mechanismen:

Het doel van beide benaderingen is om de lengte van alle vezellagen gelijk te maken en zo restspanningen te elimineren die buigen, verdraaien of ongelijkmatige vervormingen in het staal of werkstuk veroorzaken. Dit proces verbetert niet alleen de geometrische nauwkeurigheid, maar verbetert ook de mechanische eigenschappen van het materiaal en de weerstand tegen vermoeiing.

Moderne richttechnieken maken vaak gebruik van een combinatie van mechanische en thermische methoden, waarbij geavanceerde detectie- en regelsystemen worden gebruikt om nauwkeurige en uniforme resultaten te bereiken bij verschillende staalsoorten en productgeometrieën.

Fig.1

Er zijn verschillende methoden voor het richten van staal, die kunnen worden ingedeeld in handmatig, mechanisch en vlamboog richten, afhankelijk van de bron en het type externe kracht dat wordt uitgeoefend. Elke methode heeft zijn specifieke toepassingen, voordelen en beperkingen in metaalbewerkingsprocessen.

Gebruikelijke gereedschappen voor handmatig richten - Handhamer

Hoe gebruik je een handhamer voor het richten van staal?

Operationele vereisten:

Hamer

Een hamer is een essentieel gereedschap bij het koud bewerken van plaatmetaal. Hij is er in vele vormen en dient verschillende doelen.

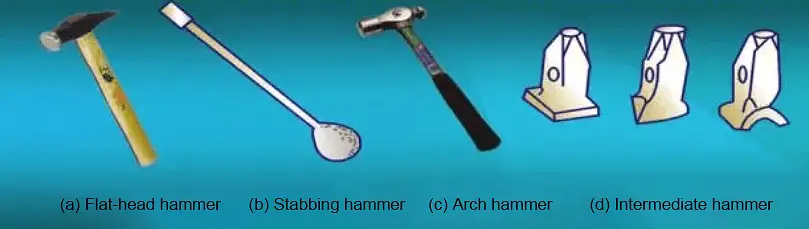

(1) Hamer met platte kop:

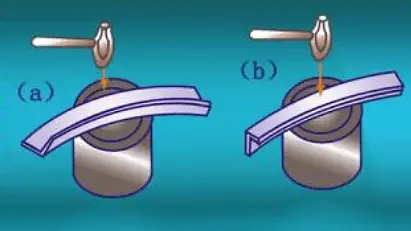

Hij wordt voornamelijk gebruikt om vlakke oppervlakken te raken en ook om diepere uitsparingen en hoeken te bereiken, zoals getoond in Figuur 2-a.

(2) Slaghamer:

Het wordt voornamelijk gebruikt om boogvormige onderdelen direct te slaan, maar het kan ook functioneren als een wrikgereedschap en vulring, zoals getoond in Figuur 2-b.

(3) Booghamer:

Het wordt meestal gebruikt voor het vormen en produceren van boogvormige werkstukken, zoals het opknappen of voorbereiden van eindkappen voor kleine auto-assen, zoals getoond in Figuur 2-c.

(4) Tussenhamer:

De tussenhamer wordt gebruikt om direct hameren op het werkstuk te voorkomen, zoals getoond in Figuur 2-d.

Fig.2 Hamer

(5) Plastic hamer met platte kop:

Het wordt voornamelijk gebruikt voor het bijsnijden van hoeken van dozen en andere onderdelen, zoals getoond in Figuur 2-e.

(6) Kruiskop hamer:

Het wordt voornamelijk gebruikt om kleine putjes op het oppervlak van het werkstuk te verwijderen, zoals getoond in Figuur 2-f.

(7) Andere soorten hamers:

Afhankelijk van de specifieke behoeften van het hamerproces, kan de hamerkop verschillende vormen aannemen, zoals rubberen, houten of koperen hamers, zoals getoond in Figuur 2-g.

Fig.2 Hamer

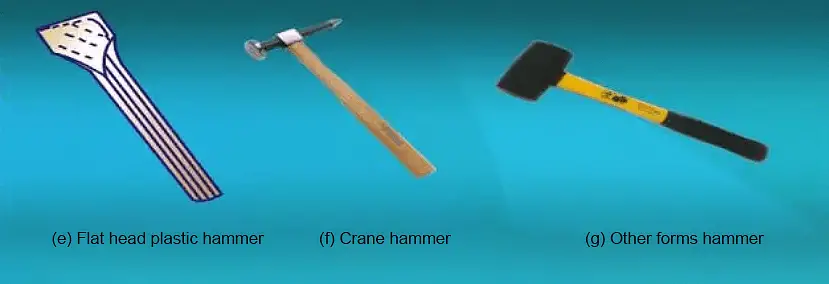

Het juiste gebruik van de handhamer wordt getoond in Figuur 3.

Fig.3 Correct gebruik van handhamer

Handmatig richten wordt uitgevoerd met gereedschap zoals een hamer, een vlakke plaat, een booraambeeld of een bankschroef. Veelgebruikte methodes voor handmatig richten zijn de strekmethode, de verdraaimethode, de buigmethode en de strekmethode.

Uitbreidingsmethode

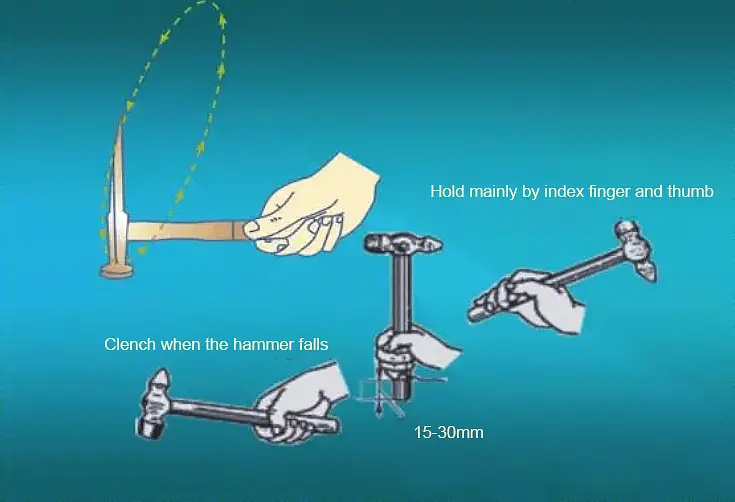

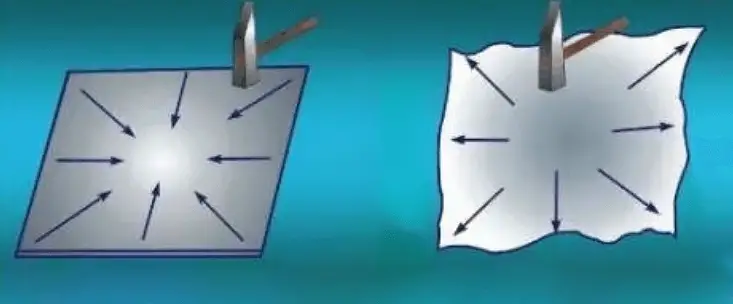

De verlengmethode wordt vooral gebruikt als het midden van het plaatmetaal bol is en de randen golvend of kromgetrokken zijn, zoals te zien is in Figuur 4.

Afbeelding 4 Rekmethode om dunne metalen platen recht te trekken

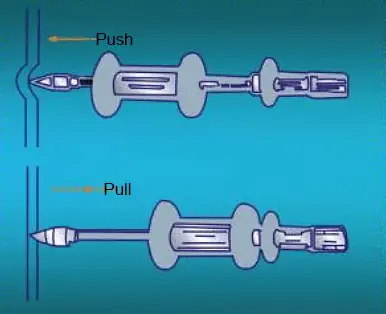

Draaimethode

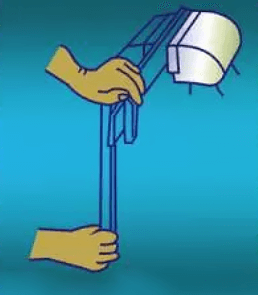

De draaimethode wordt gebruikt om de vervorming van de strips te corrigeren. Hierbij worden de stroken in een bankschroef gehouden en met een sleutel teruggedraaid naar hun oorspronkelijke vorm, zoals te zien is in figuur 5.

Fig.5 Draaiende richtstrip

Buigmethode

De buigmethode wordt gebruikt om verschillende gebogen staven en strips die in de breedterichting buigen, recht te maken.

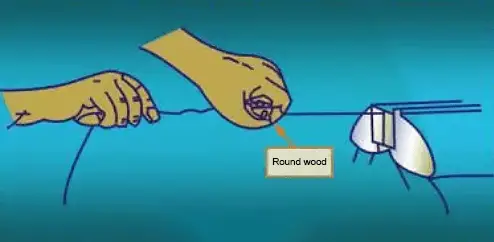

Rekmethode

De strekmethode wordt gebruikt om verschillende slanke draden te corrigeren, zoals te zien is in Figuur 6.

Fig.6 Strekken van rechte materialen

Rechtzetten van het bolle oppervlak:

Rechttrekken van randafwijkingen:

Figuur 7

Diagonale vervorming rechttrekken

Stap 1: Leg de kromgetrokken plaat op het platform en houd het plaatmetaal met je linkerhand en de hamer met je rechterhand vast.

Stap 2: Begin te tikken langs de diagonale lijn zonder scheuren en breid dan uit naar beide zijden om het vel uit te rekken en te corrigeren, zoals getoond in Figuur 8.

Stap 3: Nadat het vel grotendeels is gecorrigeerd, gebruik je een houten hamer om een laatste correctieslag te maken om ervoor te zorgen dat het hele weefsel gelijkmatig wordt uitgerekt.

Opkloppen en duwen Rechtzetten van plaatmetaal

Zoals afgebeeld in Figuur 9, gebruik je een klepel (gemaakt van ijzer) om op de plaat te tikken om het uitstekende deel in te korten en het gespannen deel onder druk uit te rekken, waardoor het doel van het rechttrekken wordt bereikt.

Fig.8 Diagonale kromming rechttrekken

Fig.9 Plaatwerk kloppen en rechtduwen

Rechtmaken van vervormde convexe krommingen

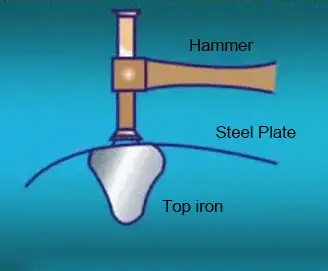

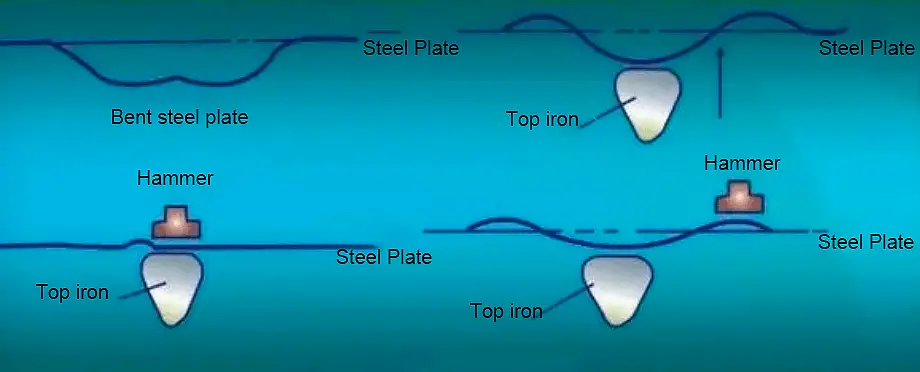

Zoals afgebeeld in Figuur 10 moet de hamer om te beginnen worden uitgelijnd met het midden van het bovenijzer, waarna het rechtzetten wordt uitgevoerd met de hamer.

Fig.10 Rechttrekken van vervorming van gebogen bol

De hand die de hamer vasthoudt moet niet te stevig grijpen, maar in plaats daarvan op de pols vertrouwen voor kracht. De slagsnelheid moet rond de 100 slagen per minuut liggen.

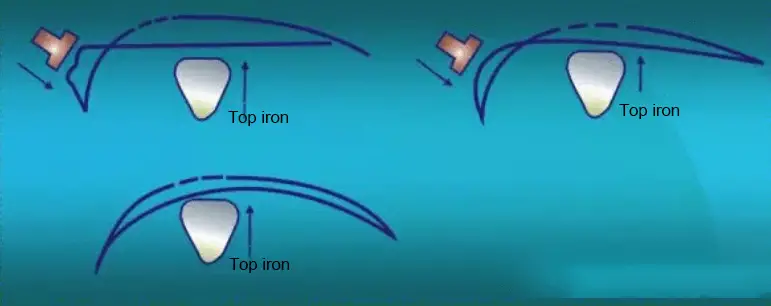

Recht maken van concave oppervlakken

Zoals afgebeeld in Figuur 11 moet het doorpersijzer iets boven het hamerpunt worden geplaatst, dat is het verhoogde gedeelte van het oneffen oppervlak.

Fig.11 Recht maken van concaaf oppervlak uitlopend

Hierdoor wordt er kracht uitgeoefend op de plaat tussen het kopijzer en het hamerpunt.

Rechtmaken van een grote holte

Zoals getoond in Figuur 12, wordt eerst het middelste deel van de holte verhit tot heetroze met een brander, en dan wordt de onderkant van het middelste deel opgetild met een strijkijzer, waardoor de oorspronkelijke holte wordt hersteld.

Vervolgens worden de hamer en het bovenijzer samen gebruikt om het verhoogde deel geleidelijk te egaliseren, waardoor de oorspronkelijke geometrische vorm wordt hersteld.

Figuur12 Rechtmaken van een grote holte

Rechtmaken van oppervlakken met grote kromming

Zoals afgebeeld in Figuur 13 kunnen onderdelen met een grote oppervlakkige kromming (zoals een hoog convex oppervlak) zoals een spatbord, eerst worden verhit met een vlam, dan worden opgetild met een bovenijzer en ten slotte worden platgeslagen met hameren om de oorspronkelijke vorm te krijgen.

Figuur 13 Rechtmaken van oppervlakken met een grote kromming

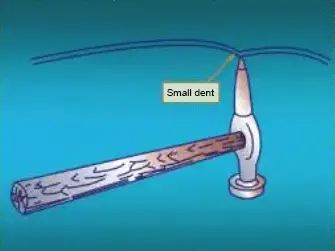

Rechtzetten van kleine deuken

① Zoals te zien is in Figuur 14, wordt de punt van een pikhamer gebruikt om de inzinking van binnen naar buiten af te vlakken.

Fig.14 Kleine deuken rechtmaken

②Zoals te zien is in Figuur 15, wordt een schuifstaaf gebruikt om in de nauwe ruimte te reiken en de inzinking plat te wrikken.

Deze methode wordt meestal gebruikt om de uitsparingen van de deuren, achterspatborden en andere gesloten carrosseriepanelen los te wrikken.

Fig.15 Gebruik een koevoet om de inzinking los te wrikken

③Zoals getoond in Figuur 16 wordt de depressie afgevlakt met een depressietrekker.

Fig.16 Gebruik een trekker om de inzinking plat te maken

Het wordt voornamelijk gebruikt voor ingesloten carrosseriedelen of rimpels die van achteren onbereikbaar zijn.

④ De trekstang wordt gebruikt om de depressie af te vlakken, zoals getoond in Figuur 17, het uitsteeksel wordt verlaagd door kloppen en trekken, en de depressie wordt verhoogd.

Fig.17 Gebruik een trekstang om de inzinking plat te maken

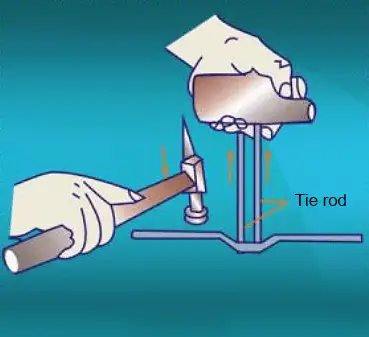

Rechttrekken van getordeerd platstaal

Stap 1: Houd het platte staal op de bankschroef.

Stap 2: Houd het andere uiteinde van het platte staal vast met een tenorsleutel en forceer het platte staal gedraaid in de tegenovergestelde richting van het draaien, zoals getoond in Figuur 18.

Fig.18 Gebruik een bankschroef om vervorming te corrigeren

Stap 3: Nadat de vervorming in principe is geëlimineerd, peening wordt gebruikt om het te corrigeren.

Stap 4∶ Bij het ponsen helt het platte staal, het platte gedeelte rust op het plateau en het gedraaide kromgetrokken gedeelte steekt uit buiten het plateau, zoals getoond in Figuur 19.

Fig.19

Stap 5∶Gebruik een hamer om het deel dat enigszins krom is omhoog te slaan buiten het platform, de afstand tussen het slagpunt en het platform is ongeveer twee keer de dikte van de plaat, en beweeg het platte staal naar het platform terwijl u slaat.

Stap 6: Draai 180° en herhaal hetzelfde hameren tot het gecorrigeerd is.

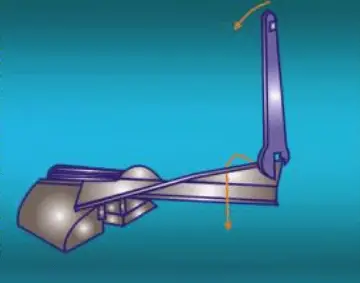

Vervormen en strekken van hoekstaal (Afbeelding 20)

Fig.20 Vervorming van hoekstaal

Stap 1: Doe de buitenste buighoek staal en de binnenbocht hoekstaal op de cilindrische ijzeren knoop of het platform met gaten.

Stap 2: Buig de hoek naar buiten, pons de randen van de twee haakse zijden, pons vanaf de rand naar binnen, zoals getoond in Figuur 21(a).

Voor de binnenste buighoek moet deze de wortels van de twee rechthoekige zijden verslaan, zoals getoond in Figuur 21(b).

Fig.21 Rechtmaken van hoekstaal

Stap 3: Klem één uiteinde van de gedraaide hoek op een bankschroef.

Stap 4: Houd de haakse kant van het andere uiteinde van de hoekstaal vast met een steeksleutel en dwing de hoekstaal in de tegenovergestelde richting te draaien en iets meer dan de normale staat van de hoekstaal, zoals getoond in Figuur 22.

Fig.22 Rechtmaken van vervorming van hoekstaal

Stap 5: Herhaal dit een aantal keer om de vervorming van het hoekstaal te elimineren.

Rechtzetten van rondstaal vervorming

Zoals te zien is in Figuur 23, is het ronde staal grotendeels gebogen en vervormd, en voor het richten hoeft het ronde staal alleen maar op het platform geplaatst te worden zodat de uitsteeksels omhoog staan.

Fig.23 Deformatie van rondstaal rechttrekken

Gebruik een geschikte tussenhamer om de ronde stalen uitsteeksels te plaatsen.

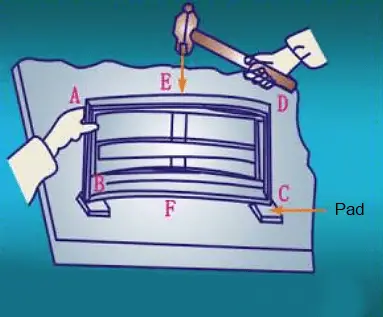

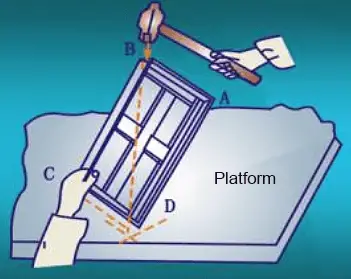

Rechtzetten van het rechthoekige frame

richtmethode: Een rechthoekig gelast onderdeel is afgebeeld in Figuur 24,

Fig.24 Rechtzetten van rechthoekig frame

Wanneer de zijden AD en BC van het frame beide buiging vertonen, kan het frame op het platform geplaatst worden met de buitenste flens AD naar boven gericht. De twee uiteinden van de BC-zijde worden gedempt en het verhoogde punt E wordt geslagen. Als alle vier de zijden licht gebogen zijn, kan het frame respectievelijk naar buiten of naar binnen worden geslagen.

Voor kleine maatfouten kan het frame worden geplaatst en het uiteinde van de langere zijde worden ingeslagen om de totale lengte in te korten.

Als hoeken B en D kleiner zijn dan 90 graden, kan de methode in Figuur 25 gebruikt worden om op punt B te hameren om het uit te zetten.

Fig.25

Handmatig richten is tijdrovend en arbeidsintensief, waardoor het alleen geschikt is voor kleine onderdelen. Voor grotere werkstukken worden gespecialiseerde machines gebruikt.

Mechanisch richten wordt uitgevoerd met een richtmachine die de staalplaat herhaaldelijk meerdere keren buigt, waardoor de ongelijke vezels van de staalplaat naar gelijkheid neigen en uiteindelijk het doel van het richten wordt bereikt.

(1) Mmechanisch rechttrekken van plaatmetaal onderdelen

Operationele vereisten:

Verrichtingsstappen:

(1) Mechanisch nivelleren van metalen platen:

Nivelleermethode: Zoals getoond in Figuur 26, pas de ruimte tussen de rollen aan aan de plaatdikte.

Merk op dat de kwaliteit van het rechttrekken afhangt van de nauwkeurigheid van de rollers.

Afbeelding 26 Mechanisch nivelleren van plaatwerk

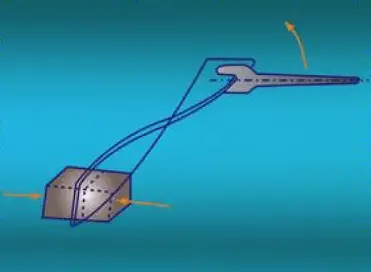

(2) Walsen van voorgevormde werkstukken

Rolmethode: Zoals getoond in Figuur 27, vervang eerst de rollen onder het werkstuk door rollen die een iets kleinere kromming hebben dan de rollen boven het werkstuk.

Til vervolgens de onderste rol op met een snelspanner en plaats het werkstuk tussen de rollen. Stel de druk van de onderste rol zo af dat het werkstuk onder matige druk tussen de rollen kan glijden.

Afbeelding 27 Voorgevormde onderdelen walsen

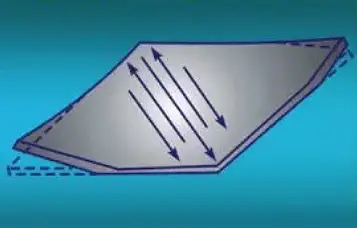

Opmerkingen: Zorg ervoor dat het werkstuk volledig opgerold is om plaatselijke rek te voorkomen. Gebruik een sjabloon om de kromming van het werkstuk voortdurend te controleren. Na het walsen van de plaatdelen in één richting, moet het werkstuk 90 graden gedraaid worden. Na het herhalen van dit proces zullen de walslijnen de oorspronkelijke richting snijden, zoals weergegeven in Afbeelding 28.

Fig.28

Rolmethode voor golfrimpels van gewalst plat plaatstaal:

Zoals geïllustreerd in Afbeelding 29 moet de bewegingsrichting van de metalen plaat tijdens het walsen diagonaal zijn ten opzichte van de oorspronkelijke bewegingsrichting. Handhaaf een constante druk en beweeg gestaag om de vorming van nieuwe rimpels te voorkomen.

Fig.29

(4) Bekistingsmethode voor grote platen

Vormmethode: Zoals te zien is in Figuur 30, zijn er twee mensen nodig om het werkstuk vast te houden tijdens het walsen van grote plaatdelen, afhankelijk van de vereisten van het werkstuk. Vervolgens moet het werkstuk naar voren en naar achteren worden bewogen op de walsmachinezoals eerder beschreven.

Afbeelding 30 Vormmethode van grote plaatdelen

Rechttrekken met een vlam is een methode om vervorming in staal te corrigeren door plaatselijke verhitting met een vlam. Het proces maakt gebruik van de eigenschap van metaalmaterialen om uit te zetten en te krimpen bij temperatuurveranderingen. Door een specifiek gebied met een vlam te verhitten, kan de nieuwe vervorming worden gebruikt om de oorspronkelijke vervorming te corrigeren.

1. Verwarmingspositie, vlam-energiesnelheid en rechtzetten

De effectiviteit van het vlambuigen hangt voornamelijk af van de plaats van de verhitting en de energiesnelheid van de vlam. Verschillende verwarmingsposities kunnen de vervormingen in verschillende richtingen corrigeren. Als de locatie echter verkeerd wordt gekozen, kan de vervorming niet alleen niet worden gecorrigeerd, maar ook complexer en ernstiger worden.

2. Verwarmingsmethode

(1) Puntverwarming: Het verwarmde gebied is cirkelvormig met een bepaald diameterbereik en wordt daarom puntverwarming genoemd, zoals getoond in Figuur 31a.

(2) Lineaire verwarming: Het verwarmde gebied is lineair binnen een bepaald bereik en wordt daarom lineaire verwarming genoemd, zoals geïllustreerd in Figuur 31b.

(3) Driehoeksverwarming: De verwarmingsmethode waarbij het verwarmde gebied driehoekig is, wordt driehoeksverhitting genoemd, zoals weergegeven in Figuur 31c.

Fig.31 Verwarmingsmethode

3. Vlamrichtbewerking

Vlamrecht maken van een centraal convex werkstuk:

Stap 1: Plaats het plaatwerk op het platform en zet het vast met clips rondom.

Stap 2: Verwarm het bolle gebied met puntverwarming, zoals getoond in Figuur 32(a). Als alternatief kan ook lineaire verwarming worden gebruikt, zoals geïllustreerd in Figuur 32(b).

Stap 3: Als ze recht zijn, tik je met een hamer horizontaal op de clips om ze los te maken en het plaatwerk te verwijderen.

Afb.32 Het vlambuigen van het centrale convexe werkstuk

Flame Straightening van randgegolfde werkstukken:

Stap 1: Zet het plaatmetaal aan drie kanten vast op het platform met klemmen, waarbij de kant met de geconcentreerde golvende vervorming niet wordt vastgeklemd, zoals getoond in Figuur 33.

Stap 2: Verwarm de plank lineair, beginnend bij het vlakke gedeelte aan beide zijden van de bolling en werk geleidelijk omhoog naar de bolling, zoals aangegeven door de pijlen in Figuur 33.

Uitleg:

De lengte van de verwarmingslijn moet 1/3 tot 1/2 van de breedte van de plaat zijn en de afstand tussen de verwarmingslijnen moet worden aangepast aan de hoogte van de bolling. Hogere uitstulpingen moeten dichter bij elkaar liggen, meestal tussen 20 en 50 mm.

Als de eerste verhitting tot oneffenheden leidt, herhaal dan het rechtmaken met een tweede verhitting, waarbij de positie van de verhittingslijn verspringt ten opzichte van de eerste.

Afbeelding 33 Met de vlam rechtmaken van rand gegolfde werkstukken