Wat maakt ingewikkelde ontwerpen mogelijk bij 3D printen? Het antwoord ligt in ondersteuningsstructuren. Dit artikel gaat in op de noodzaak, de soorten en de ontwerpstrategieën van ondersteuningsstructuren die vervorming en instorting van onderdelen voorkomen. Of u nu te maken hebt met overhangen bij metaalprinten of streeft naar een gladdere afwerking bij SLA-printen, inzicht in deze ondersteuningen kan u tijd, materiaal en moeite besparen. Duik in deze materie om te leren hoe u uw ontwerpen kunt optimaliseren en uw slagingskans op het gebied van 3D printen kunt vergroten.

Ondersteunende structuren zijn een essentieel onderdeel voor het succesvol vervaardigen van 3D-geprinte onderdelen.

Ondanks het feit dat een van de belangrijkste voordelen van 3D printen het vermogen is om vrije en complexe geometrische vormen te creëren, is veel van de ontwerpvrijheid die 3D printen biedt moeilijk te realiseren zonder het gebruik van ondersteunende structuren.

Ze zijn cruciaal voor het voorkomen van onder andere vervorming en instorten van onderdelen. Daarom is het begrijpen en ontwerpen van ondersteuningsstructuren een noodzakelijke vaardigheid voor elke additive manufacturing engineer.

In dit artikel worden de vereisten, voor- en nadelen, verwijdering en het minimaliseren van het gebruik van ondersteuningsstructuren in verschillende printtechnologieën besproken.

Ondersteunende structuren, die worden gebruikt in combinatie met vrijwel alle 3D printtechnologieën, spelen een cruciale rol bij het garanderen van de printbaarheid van onderdelen tijdens het 3D printproces.

Ondersteuningen helpen vervorming van de onderdelen te voorkomen, zetten ze vast op het printbed en zorgen ervoor dat ze goed aansluiten op het hoofdgedeelte van de geprinte onderdelen. Net als een steiger worden deze steunen tijdens het printproces gebruikt en daarna verwijderd.

Het printen van onderdelen met complexe ontwerpkenmerken, zoals overhangen, gaten en bruggen, brengt grote uitdagingen met zich mee.

Neem metaal 3D printen als voorbeeld; als de print overhangen of overbruggende structuren bevat, kan er vervorming of zelfs instorting optreden tijdens het proces als er geen ondersteunende structuren worden gebruikt.

Deze ondersteunende structuren helpen het instorten van de gevormde onderdelen tijdens het printen te voorkomen, waardoor de slagingskans van het printen aanzienlijk toeneemt. Niet alle overhangende structuren hebben echter extra ondersteuning nodig.

Als de verticale hoek van het overstek kleiner is dan 45 graden, is er geen steun nodig.

Wanneer de verticale hoek van een dergelijke structuur minder dan 45 graden is, heeft de 3D printer een minimale horizontale offset op opeenvolgende lagen, waardoor elke laag ondersteuning kan bieden voor het volgende niveau.

Daarom is 45 graden een kritieke hoek, waaronder geen ondersteuning nodig is. Natuurlijk hangt dit ook af van de prestaties van de printer en de eigenschappen van de gebruikte materialen. Als de prestaties van de printer ondermaats zijn, kan ondersteuning zelfs nodig zijn voor hoeken kleiner dan 45 graden.

Bovendien gaat het bij technologieën als metaal 3D printen meestal om processen met hoge temperaturen, waarbij de drager ook als koellichaam kan dienen.

Dit komt doordat de ondersteunende structuren die tijdens het proces van metaaladditief produceren worden toegevoegd, helpen om de warmte weg te voeren van het onderdeel, waardoor de vorming van restspanning door hoge temperaturen tijdens het printen en het vermijden van defecten zoals vervorming, kromtrekken en barsten.

Natuurlijk is het niet alleen bij metaal 3D printen dat er rekening moet worden gehouden met het toevoegen van ondersteuningen; bij bijna alle 3D printtechnologieën moet er tot op zekere hoogte rekening worden gehouden met het toevoegen van ondersteunende structuren.

De volgende tabel illustreert de verschillen in ondersteuningsgebruik tussen de verschillende 3D printmethodes:

| Technische principes | Materialen | Is er ondersteuning nodig? |

| Selectief lasersmelten (SLM) direct Metalen laser Sinteren (DMLS) Directe energieafzetting (DED) Elektronenstraalsmelten (EBM) | Metalen materialen | Ja |

| Stereolithografie (SLA) | Fotopolymeer | Ja |

| Selectief lasersinteren (SLS) | Materialen in poedervorm | Geen |

| Materiaal Jetting | Materialen in poedervorm | Ja |

| Gesmolten afzetting modelleren (FDM) | Thermoplastisch kunststof | Ja |

| Lijmspray | Materialen in poedervorm | Geen |

Ondersteunende structuren zijn onmisbaar bij metaal 3D printen. Ondanks dat onderdelen die gevormd zijn met poederbedfusietechnologie omgeven zijn door los poeder, wat enige ondersteuning biedt, hebben deze technologieën altijd ondersteuning nodig om ervoor te zorgen dat ze stevig op de basis zitten en om de effecten van restspanning te beperken.

Zonder ondersteunende structuren, overhangende of gekantelde onderdelen en de inwendige spanning van het metaal kan het geprinte object zelf beschadigen, wat kan leiden tot een mislukte print. Over het algemeen zijn de ondersteunende structuren in de poederbed printtechnologie verdeeld in twee types:

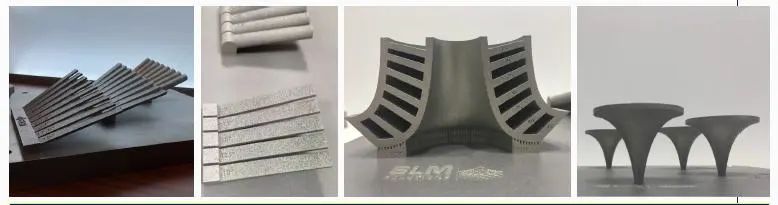

Lineaire ondersteuning: Dit type ondersteuning bestaat uit verticale kolommen die verbonden zijn met de hele overhangende structuur. Dit type ondersteuning is echter moeilijker te verwijderen.

Boomachtige steun: Dit type ondersteuning lijkt op de vorm van boomtakken. Het wordt gebruikt om de overhangende delen van het onderdeel te ondersteunen. Hij is alleen verbonden met de overhangende posities.

Het voordeel hiervan is dat het gemakkelijker te demonteren is en geen schade veroorzaakt aan het onderdeel zelf.

Er moet echter worden opgemerkt dat boomachtige ondersteuningsstructuren alleen geschikt zijn voor niet-vlakke overstekken. Voor vlakke overstekken kunnen ze niet voldoende ondersteuning bieden.

Ondersteuning kan worden toegevoegd in het contactgebied tussen de onderkant van het geprinte onderdeel en het printbed, waar de restspanning het meest geconcentreerd is.

Dit helpt om warmte weg te leiden van het onderdeel, waardoor thermische vervorming die kan leiden tot scheuren, kromtrekken, doorzakken, delaminatie en krimp tot een minimum wordt beperkt.

Directe Energie Afzetting is een proces waarbij onderdelen worden gemaakt door het materiaal direct te smelten en laag voor laag op te bouwen.

In tegenstelling tot onderdelen die worden gevormd door poederbedfusie en die worden ondersteund door het omringende poederbed, bestaan onderdelen die worden geprint met DED onafhankelijk in de driedimensionale ruimte.

Daarom hebben ze ook ondersteunende structuren nodig om de stabiliteit van het onderdeel, de printbaarheid van complexe vormen en de warmteafvoer te garanderen.

Bij het ontwerpen van steunen voor onderdelen die geproduceerd worden met poederbedfusietechnologie is het cruciaal om ervoor te zorgen dat ze gemakkelijk losgemaakt kunnen worden van het hoofdlichaam, anders kunnen ze niet verwijderd worden tijdens de nabewerking.

Ondersteuningen voor metalen onderdelen worden meestal geprint als een rasterstructuur.

Op die manier fungeren ze als koellichamen die warmte van het onderdeel afvoeren, zodat het gecontroleerd kan afkoelen en vervorming wordt voorkomen, terwijl er wordt bespaard op materiaalkosten en bouwtijd.

Het toevoegen van meer steunen resulteert meestal in preciezere onderdelen, maar het verhoogt ook de kosten en de nabewerkingstijd. Interessant genoeg heeft het Nederlandse bedrijf MX3D een metaal 3D printtool gemaakt dat een meerassige robotarm combineert met een lasmachine, waardoor metalen onderdelen geprint kunnen worden zonder dat er steunen nodig zijn.

Het verwijderen van dragers van metalen onderdelen is meestal lastiger dan processen op basis van polymeren en vereist meestal snijgereedschap.

Bovendien, als het uiterlijk van het afgewerkte onderdeel belangrijk is, is nabewerking (zoals polijsten) van het metalen onderdeel nodig om een gladde oppervlakteafwerking te verkrijgen.

Tijdens de demontage van het model zijn de meeste steunen gemakkelijk te verwijderen als de methode juist is. Eerst kun je de steunen voorzichtig met je vingers openwrikken waar het mogelijk is om ze met de hand te manipuleren.

Voor speciale posities kunnen we ervoor kiezen om gereedschap te gebruiken om de steunen te ontmantelen, zoals nijptangen, schrapers en vleesmessen.

Stereolithografie werkt met een lichtbron om vloeibare hars te laten stollen. Deze technologie vereist ondersteunende structuren om onderdelen stevig aan het printbed te bevestigen en kromtrekken te voorkomen.

De dragers die in SLA worden gebruikt zijn erg dun en raken de onderdelen lichtjes om materialen te besparen. Dit betekent dat ze gemakkelijk handmatig of met een tang verwijderd kunnen worden. Maar omdat het verwijderen van de steunen sporen achterlaat op het uiteindelijke onderdeel, is het nodig om het te schuren voor een glad oppervlak.

SLA wordt vaak gebruikt voor toepassingen die esthetiek of een gladde oppervlakteafwerking vereisen, zoals visuele prototypes, mallen en gehoorapparaten.

Als dit het geval is, is het cruciaal om de onderdelen zo te ontwerpen dat het voorste gedeelte van de afdruk geen contact maakt met de ondersteunende structuren. Dit is waar het ontwerp van de onderdeeloriëntatie om de hoek komt kijken.

De oriëntatie van onderdelen is een cruciale overweging in de ontwerpfase omdat het verplaatsen van onderdelen de benodigde ondersteuning kan verminderen. Als buisvormige onderdelen bijvoorbeeld horizontaal worden geplaatst, nemen ze meer ruimte in en is er meer ondersteuning nodig.

Als je hetzelfde onderdeel daarentegen verticaal plaatst, sluit het met minimale ondersteuning aan op de bouwplaat.

De Fused Deposition Modeling (FDM) technologie maakt onderdelen door laag voor laag verwarmd filament te extruderen, dat na afkoeling en stolling aan de vorige hecht.

Bij het FDM-proces steekt elke laag iets uit, zodat hij verder kan reiken dan de breedte van de vorige laag. Dit betekent dat vormen kunnen worden gemaakt in hoeken tot 45 graden zonder ondersteuning.

Als de overhang van een FDM onderdeel echter groter is dan 45 graden of als het onderdeel elementen bevat zoals bruggen en uitstekende oppervlakken die groter zijn dan 5 millimeter, is ondersteuning nodig. De ondersteuning in FDM kan de vorm aannemen van een rasterstructuur of een boomstructuur.

Een techniek voor het verwijderen van dragers uit FDM prints is een chemische oplossing.

Meestal gebruiken industriële FDM 3D printers (met twee printkoppen) oplosbare dragermaterialen zoals Polyvinyl Alcohol (PVA) en High Impact Polystyrene (HIPS). Deze materialen kunnen met een aparte extruder op het model worden gedeponeerd.

Hoewel PVA oplost in water, kan het worden beïnvloed door temperatuurveranderingen, wat kan leiden tot blokkering van de printkop. HIPS daarentegen lost op in limoneen in plaats van water en wordt niet snel beïnvloed door temperatuurveranderingen.

Door het gebruik van oplosbare dragers zijn er geen handmatige bewerkingen nodig en is het niet nodig om verder te schuren en polijsten om de sporen van de dragers te verwijderen. Aan de andere kant kan dit proces tijdrovend (enkele uren) en duur zijn.

Bij gebruik van een Material Jetting 3D printer is er altijd ondersteuning nodig voor overhangende structuren, ongeacht de hoek.

Deze dragers zijn echter meestal gemaakt van verschillende materialen die ofwel oplosbaar zijn in water, ofwel achteraf gemakkelijk verwijderd kunnen worden met water onder druk of door onderdompeling in een ultrasoon bad.

Selective Laser Sintering en Binder Jetting zijn beide poedergebaseerde technologieën die meestal geen ondersteunende structuren nodig hebben.

Bij deze twee technologieën worden de geprinte onderdelen namelijk ingekapseld in los poeder dat als ondersteunende structuur dient.

Hoewel dit noodzakelijk is, zorgen ondersteunende structuren voor een verhoging van de totale printtijd en materiaalkosten van het productieproces.

Materiële uitgaven:

Het genereren van dragers vereist extra materiaal tijdens het printproces, waardoor de tijd en materiaalkosten toenemen. Even belangrijk is het feit dat dragers niet herbruikbaar zijn en meestal worden weggegooid, wat leidt tot materiaalverspilling.

Beperkte geometrische vrijheid:

Bij het handmatig verwijderen van steunen moet tijdens het ontwerp van de steunen rekening worden gehouden met het gebruik van handen of gereedschap. Dit kan echter uw mogelijkheden beperken om bepaalde geometrische vormen te ontwerpen die steunen nodig hebben, maar niet toegankelijk zijn met de hand of gereedschap.

Tijd toegevoegd:

Het ontwerpen van een onderdeel om er ondersteuningsstructuren op aan te brengen, en vervolgens het maken van de ondersteuningen zelf, vergt extra tijd. Ondanks de beschikbaarheid van software die automatisch ondersteuningen genereert, vereist het maken van ondersteuningsstructuren voor industriële toepassingen nog steeds handmatige aanpassingen en een bepaald niveau van ontwerpexpertise.

Extra nabewerking:

Zodra het onderdeel klaar is, moeten de steunen worden verwijderd, soms met de hand, waardoor de tijd die nodig is voor nabewerking toeneemt.

Risico op schade: Tijdens de nabewerking moeten steunen worden verwijderd en moet het oppervlak van het onderdeel worden gepolijst.

Elke verkeerde behandeling tijdens het demonteren van steunen kan defecten veroorzaken aan het oppervlak van het onderdeel, waardoor de maatnauwkeurigheid en het esthetische uiterlijk worden aangetast.

Bovendien kan een onjuiste plaatsing van steunen, zoals op fijne elementen, leiden tot structurele breuken. Ze kunnen afbreken samen met de ondersteunende structuren, wat kan leiden tot een volledige mislukking van de print.

Daarom heeft het gebruik van ondersteunende structuren bepaalde nadelen en moet het alleen worden toegevoegd als het nodig is.

Bovendien kunnen we ook afzien van het gebruik van afgeschuinde steunen. Afschuining verandert de overhangende locaties in veilige overhangen met hoeken van minder dan 45 graden, zodat er geen steunen nodig zijn en het materiaal efficiënt wordt gebruikt.

Het aantal benodigde steunen verminderen is vaak een goede strategie. Het helpt om materiaalkosten en productietijd te besparen. Hier volgen vier belangrijke tips om het aantal steunen te maximaliseren en zo zowel printtijd als materiaal te besparen:

Experimenteren met onderdeeloriëntatie is een van de beste manieren om het aantal benodigde steunen te verminderen. De juiste oriëntatie heeft een grote invloed op de printtijd, de kosten en het aantal benodigde steunen. oppervlakteruwheid van het onderdeel.

Afhankelijk van de richting van het onderdeel (verticaal, horizontaal of onder een hoek) kunnen er minder of meer steunen nodig zijn.

Stel je een onderdeel voor dat gedrukt is in de vorm van de letter 'T'. In de normale richting zouden beide armen van de letter instorten zonder ondersteunende structuren. Maar als de oriëntatie van het onderdeel omgekeerd is - in een omgekeerde 'T'-positie - is er geen ondersteuning nodig.

Dit voorbeeld illustreert dat een onderdeel op verschillende manieren kan worden opgebouwd. Elk vlak van het onderdeel kan een ander oppervlak hebben dat verbonden is met het printbed, wat verschillende ondersteuningsbehoeften met zich meebrengt. Deze behoeften zijn grotendeels afhankelijk van de oriëntatie van het onderdeel.

Een ander voorbeeld: bij het ontwerpen van onderdelen met holle buisvormige elementen neemt een horizontale oriëntatie meer ruimte in beslag, terwijl een verticale of schuine oriëntatie ruimte bespaart en het aantal benodigde steunen vermindert.

Als steunen onvermijdelijk zijn, moeten ze worden geoptimaliseerd om zo weinig mogelijk materiaal te gebruiken en het printproces te versnellen. Men kan bijvoorbeeld topologie-optimalisatieontwerp en rasterstructuurondersteuning gebruiken om het volume van de steunen te verminderen en zo materiaal te besparen.

Voor veel 3D printprocessen zijn conventionele technieken voor het genereren van ondersteuning beperkt tot het produceren van strikt verticale structuren. Deze zijn niet ruimte-efficiënt, vooral wanneer er veel gebieden boven het printbed zijn die ondersteuning nodig hebben.

Het maken van boomachtige ondersteuningsstructuren zou daarentegen een haalbare keuze kunnen zijn. Deze steunen lijken op een vertakkende boom en kunnen het materiaalgebruik met ongeveer 75% verminderen in vergelijking met rechte verticale structuren.

Autodesk Meshmixer is een van de beschikbare softwaretools voor het maken van dergelijke structuren voor FDM-, SLA- en DMLS-processen.

Vullingen en afschuiningen kunnen dienen als alternatieve oplossingen voor het creëren van ondersteunende structuren op overhangende oppervlakken die groter zijn dan 45 graden.

Een afschuining is een schuine hoek of rand, terwijl een hoekprofiel een afgeronde hoek of rand is. In wezen veranderen deze kenmerken hoeken groter dan 45 graden in hoeken van 45 graden of minder, en kunnen ze worden toegevoegd aan de binnen- of buitenkant van een onderdeel.

Voor zeer complexe 3D-modellen is het vaak zinvol om onderdelen afzonderlijk te printen en vervolgens samen te voegen. Dit vermindert niet alleen het aantal steunen, maar versnelt ook het printproces en bespaart materiaal.

Houd er wel rekening mee dat als 3D-geprinte onderdelen in elkaar gezet moeten worden, ze in dezelfde oriëntatie geprint moeten worden om goed op elkaar te passen.

Lange tijd werden ondersteunende structuren gezien als een onvermijdelijk "nadeel" bij 3D printen. Recente ontwikkelingen in hardware en software brengen dit idee echter langzaam aan het wankelen.

Neem bijvoorbeeld Desktop Metal, een fabrikant van metalen 3D-printers, die onlangs een oplossing heeft ontwikkeld die bekend staat als "Separable Supports" voor hun studio- en productiesystemen en daarbij een patent heeft verkregen.

Deze steunen voor 3D geprinte metalen onderdelen kunnen met de hand worden verwijderd. De Separable Supports van Desktop Metal werken met een laag keramisch poeder als interface tussen het oppervlak van het onderdeel en de ondersteuningsstructuur.

Na het sinterproces wordt de keramische laag opgelost, waardoor de dragers moeiteloos uit het onderdeel kunnen worden verwijderd.

PostProcess Technologies is een ander bedrijf dat zich richt op het vereenvoudigen en versnellen van de ondersteuningsverwijderingsstap voor 3D-geprinte onderdelen. Het bedrijf biedt een reeks geautomatiseerde, handsfree oplossingen voor het verwijderen van de drager voor onderdelen die additief zijn gefabriceerd met FDM-, SLA-, PolyJet- en CLIP-technologieën.

Eén bedrijf is echter nog verder gegaan op het gebied van ondersteuning. Velo3D, het bedrijf achter het poederbedfusiesysteem Sapphire, biedt een technologie met de naam Intelligent Fusion voor zijn systeem, waarmee complexe metalen onderdelen geprint kunnen worden, met de focus op bijna moeiteloos printen.

Vergeleken met andere poederbedmetaalsystemen kan het gebruik van Velo3D's gepatenteerde simulatiesoftware en closed-loop monitoring de ondersteuning die nodig is voor de productie van onderdelen tot vijf keer verminderen.

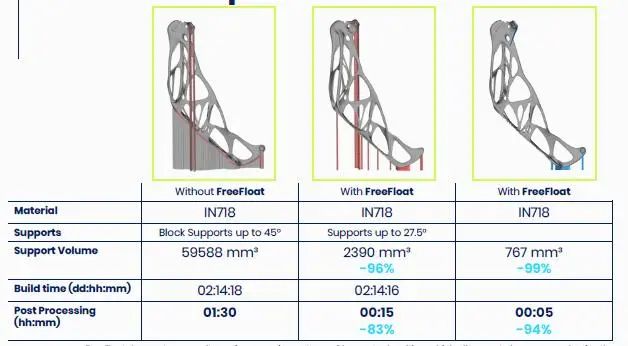

In 2021 bracht SLM Solutions de "FreeFloat Supportless Technology" op de markt, die de behoefte aan ondersteunende structuren bij het printen van onderdelen aanzienlijk vermindert of elimineert door de verenigde integratie van meerdere technologieën.

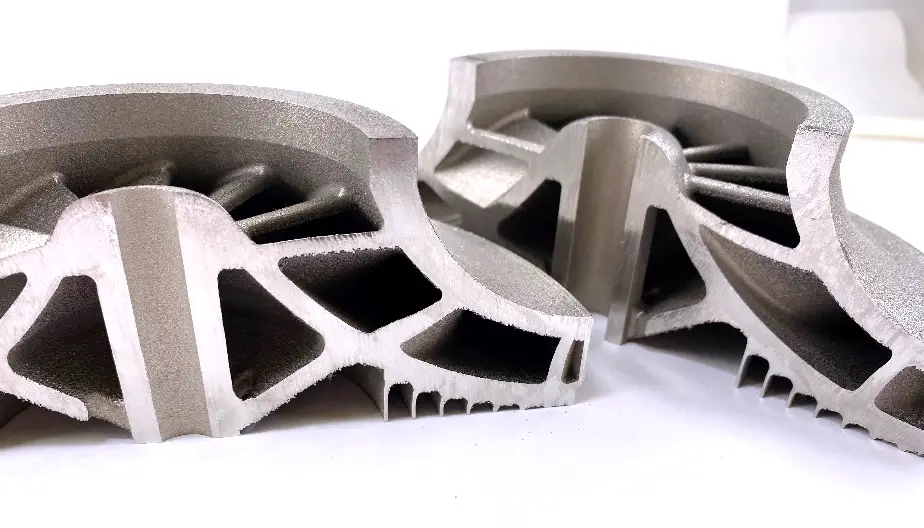

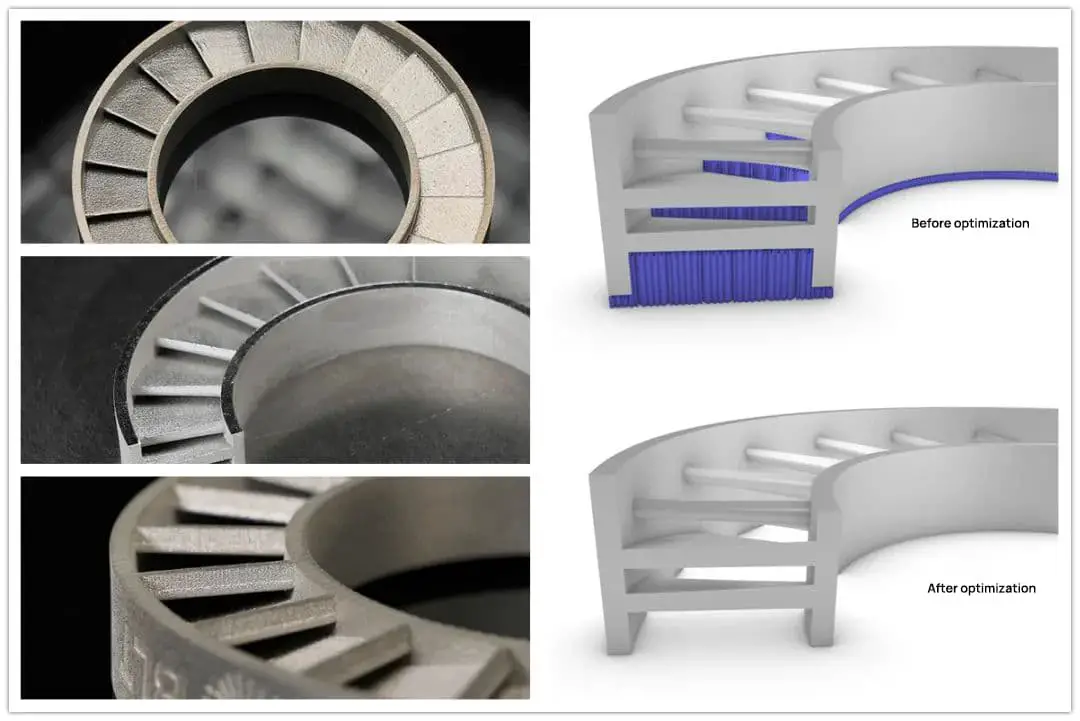

In 2022 ontwikkelden experts van EOS verschillende procesoptimalisatietechnieken voor de productie van niet-ondersteunde 3D-geprinte onderdelen zoals statorringen, omhulsels, turbinepompen, olietanks, warmtewisselaars, kleppen en waaiers.

Door de optimalisatie van ontwerpsoftware en parametersets heeft EOS gebruikers in staat gesteld om cantilevers en bruggen onder veel lagere hoeken te printen, soms zelfs onder nul graden, waardoor aanzienlijk minder steunen of zelfs helemaal geen steunen nodig zijn.

Binnenlandse fabrikanten hebben ongetwijfeld opmerkelijke vooruitgang geboekt op het gebied van printen zonder ondersteuning. Nog niet zo lang geleden werd gemeld dat het toonaangevende 3D-printbedrijf Polite was doorgebroken met een oplossing voor printen zonder ondersteuning: structuren met een overhang van minder dan 30° hebben geen ondersteuning nodig.

Polite heeft de uitdaging van niet-ondersteunde SLM metaal 3D printtechnologie overwonnen.

Over het algemeen is het optimaliseren van het ontwerp en de verwijdering van de ondersteuning een belangrijke uitdaging om de 3D printworkflow sneller en eenvoudiger te maken.

Zoals uit de bovenstaande voorbeelden blijkt, ontwikkelt de additive manufacturing industrie voortdurend oplossingen om deze uitdaging te overwinnen.

Naast technologie hebben praktijkmensen echter ook een hoger niveau van vaardigheden en kennis nodig om betere oplossingen te ontwikkelen.

Hopelijk heeft dit artikel uw kennis vergroot over hoe u ondersteunende structuren effectiever kunt gebruiken bij 3D printen en ze zo van vijanden in bondgenoten kunt veranderen.