Stel je voor dat je gewone voorwerpen zou transformeren in levendige kunstwerken, allemaal met de allernieuwste oppervlakteprinttechnieken. Van de precisie van vacuüm plating tot de gedetailleerde kunstzinnigheid van foto etsen, dit artikel duikt in 14 unieke methoden die materialen tot leven brengen. Benieuwd hoe deze processen werken en wat hun toepassingen in de praktijk zijn? Deze gids belicht de fascinerende wereld van oppervlakteprinten en onthult zowel de ingewikkelde details als de brede mogelijkheden die deze technieken bieden. Ontdek hoe deze processen verschillende materialen op innovatieve manieren kunnen verbeteren en beschermen.

Vacuümplateren is een fysisch depositieproces waarbij argongas in een vacuüm wordt geïnjecteerd en op een doelwit wordt gericht. De moleculen van het doelwit worden vervolgens geadsorbeerd aan geleidende goederen, wat resulteert in een uniforme en gladde imitatiemetaaloppervlaklaag.

Typische producten: Oppervlaktebehandeling van reflecterende coatings, consumentenelektronica en hitteschilden

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Hoge kwaliteit (highlights en bescherming van het productoppervlak)

Snelheid: Middelmatige productiesnelheid, 6 uur/cyclus (inclusief verven)

Toepasbare materialen

Verschillende materialen kunnen vacuüm worden gegalvaniseerd, zoals metalen, zachte en harde kunststoffen, composietmaterialen, keramiek en glas. Hiervan is aluminium het meest gebruikte materiaal voor galvanische oppervlaktebehandeling, gevolgd door zilver en koper.

Natuurlijke materialen zijn echter niet geschikt voor vacuümbeplating omdat hun vochtgehalte de vacuümomgeving kan beïnvloeden.

Proces Cost

Vacuüm plating vereist handmatige handelingen. Het proces omvat het spuiten, laden, lossen en opnieuw verven van het werkstuk, wat resulteert in relatief hoge arbeidskosten. De arbeidskosten kunnen echter variëren afhankelijk van de complexiteit en de hoeveelheid van het werkstuk.

Invloed op de Enomgeving

Vacuümbeplating heeft weinig milieuvervuiling, vergelijkbaar met de milieu-impact van spuiten.

Voorbeelden:

Vacuümbeplating voor Ducati motorfietsen

Vacuüm plating van parfumflesjes

Vacuüm plating van andere producten

Bij elektrolytisch polijsten wordt het werkstuk als anode gebruikt en het onoplosbare metaal als kathode. Beide elektroden worden gelijktijdig in het elektrolytische bad ondergedompeld en selectieve anodische ontbinding vindt plaats door middel van een gelijkstroom-ionisatiereactie. Dit proces verwijdert effectief kleine bramen van het oppervlak van het werkstuk en verhoogt de helderheid ervan.

Typische producten: Bouwconstructies, verwerking en opslag van voedingsmiddelen en medische geneesmiddelen

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Het oppervlak is helder, glad en hygiënisch

Snelheid: Middelmatige productiesnelheid, 5-30 minuten/cyclus

Toepasselijke materialen

De meeste metalen kunnen elektrolytisch gepolijst worden, waarbij roestvast staal het meest voorkomende gepolijste oppervlak is (vooral voor super austenitisch roestvast staal).

Verschillende materialen kunnen echter niet tegelijkertijd elektrolytisch gepolijst worden, of zelfs niet in hetzelfde elektrolytische oplosmiddel.

Proceskosten

Het hele proces van elektrolytisch polijsten wordt in principe geautomatiseerd, dus de arbeidskosten zijn erg laag.

Invloed op het milieu

Elektrolytisch polijsten is een milieuvriendelijk proces waarbij minder schadelijke chemicaliën worden gebruikt dan bij andere metaalafwerkingstechnieken. Het vereist ook slechts een kleine hoeveelheid water en is eenvoudig te bedienen. Bovendien kan elektrolytisch polijsten de eigenschappen van roestvrij staal verbeteren en de corrosiebestendigheid verlengen.

Voorbeelden

Elektrolytisch polijsten om lassen schoon te maken

Elektrolytisch polijsten van andere producten

Foto-etsen is een oppervlaktebehandelingsmethode waarbij met fotografische technieken een resist filmbeeld wordt gemaakt om een oppervlak te beschermen. Het proces genereert vervolgens oppervlaktestructuur door metaal, plastic of andere materialen te etsen met een chemisch etsmiddel.

Typische producten: Oppervlaktebehandeling voor sieraden, naamplaatjes en trofeeën

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Verleng blootstelling en chemicaliën kunnen allemaal Photo Etching realiseren

Snelheid: Middelmatige productiesnelheid (50-100 micron / 5 minuten)

Toepasselijke materialen

Veel metalen zijn geschikt voor foto-etsen, waaronder roestvrij staal, zacht staal, aluminium, messing, nikkel, tin, koper en zilver. Aluminium heeft de snelste foto-etsnelheid, terwijl roestvrij staal de langzaamste heeft.

Naast metalen kunnen ook glas en keramiek een foto-etsende oppervlaktebehandeling ondergaan, maar voor dit proces zijn specifieke fotoresist en chemicaliën nodig.

Proceskosten

Invloed op het milieu

Metalen afval dat vrijkomt tijdens het foto-etsen moet worden beheerd voor recyclingdoeleinden. De chemische stof die gebruikt wordt voor foto-etsen bestaat voor een derde uit ijzerchloride en afgedankte fotogevoelige films worden behandeld met natronloog (een sterke alkalische stof). Beide chemicaliën zijn gevaarlijk en operators moeten beschermende kleding dragen als ze ermee werken.

Voorbeelden

Foto-etsen van brilmonturen

Foto-etsen van metalen borden

Tampondruk: Het kan tekst, afbeeldingen en beelden printen op het oppervlak van onregelmatig gevormde objecten en is nu een belangrijke vorm van speciaal drukwerk aan het worden.

Typische producten: Oppervlakteprinten voor autointerieurs, consumentenelektronica en sportuitrusting

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Duidelijke printdetails, zelfs op oneffen oppervlakken

Snelheid: Enkele afdruktijd (1-5 seconden)

Toepasselijke materialen

Bijna alle materialen kunnen het tampondrukproces gebruiken, behalve de materialen die zachter zijn dan siliconen tampons, zoals PTFE.

Proceskosten

Invloed op het milieu

Omdat dit proces beperkt is tot oplosbare inkten (die schadelijke chemicaliën bevatten), heeft het een grote impact op het milieu.

Voorbeelden

De aangepaste Dienst van Stootkussendruk en Zwitserse Legermessen

Tampondruk van kleding

Tampondruk van siliconen mobiele telefoon

Tampondruk van ander product

Verzinken is een oppervlaktebehandelingstechnologie waarbij een zinklaag wordt aangebracht op het oppervlak van staallegeringen. Dit proces dient twee doelen: het uiterlijk van het materiaal verbeteren en roestvorming voorkomen. De zinklaag op het oppervlak fungeert als een elektrochemische beschermlaag die schade aan het metaal helpt voorkomen. De primaire methoden die worden gebruikt voor verzinken zijn thermisch verzinken en galvaniseren.

Typische producten: Oppervlaktebehandeling voor gebouwen, bruggen, voertuigen, meubels enz.

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Perfecte beschermlaag, het uiterlijk hangt grotendeels af van de kwaliteit van het staal

Snelheid: Snel, basis 10 minuten / cyclus

Toepasselijke materialen

Omdat het verzinkproces gebaseerd is op metallurgische verbindingstechnologie, is het alleen geschikt voor de oppervlaktebehandeling van staal en ijzer.

Proceskosten

Invloed op het milieu

Het verzinkproces kan de levensduur van stalen onderdelen met 40-100 jaar verlengen, waardoor roest en corrosie van het werkstuk worden voorkomen, wat een positief effect heeft op het milieu. Bovendien kan het gegalvaniseerde werkstuk na afloop van de levensduur worden teruggebracht naar de verzinktank en zal het hergebruik van vloeibaar zink niet leiden tot chemisch of fysisch afval.

Voorbeelden

Verzinken van naven

Verzinkinstallatie

Verzinken van bouwfirmware

Verzinken van andere producten

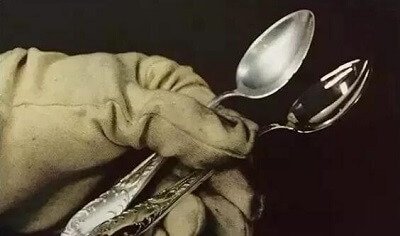

Galvaniseren is een proces waarbij elektrolyse wordt gebruikt om een metaallaag aan te brengen op het oppervlak van een onderdeel. Dit proces kan metaaloxidatie voorkomen, de slijtvastheid verbeteren, de elektrische geleiding verbeteren, de lichtreflectie verhogen, de corrosiebestendigheid verbeteren en de esthetiek verbeteren. Veel munten hebben ook een gegalvaniseerde buitenlaag.

Typische producten: Oppervlaktebehandeling voor transport, consumentenelektronica, meubels, juwelen en zilverwerk, enz.

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Extreem hoogglanzend, bestand tegen oxidatie en corrosie

Snelheid: Gemiddelde snelheid, afhankelijk van materiaalsoort en coatingdikte

Toepasselijke materialen

Verschillende metalen hebben verschillende niveaus van zuiverheid en plateringsrendement, waardoor ze geschikt zijn voor plating. De meest gebruikte metalen voor plateren zijn tin, chroom, nikkel, zilver, goud en rodium. Rhodium is een type platina dat bekend staat om zijn hoge kostprijs en het vermogen om lang een hoge helderheid te behouden. Het is bestand tegen de meeste chemicaliën en zuren en wordt meestal gebruikt voor producten die een extreem hoge oppervlakteglans vereisen, zoals trofeeën en medailles.

De kunststof die vaak wordt gebruikt voor galvaniseren is ABS, omdat het bestand is tegen de hoge temperatuur van galvaniseren (60 ° C of 140 ° F) en een sterke hechting heeft tussen gegalvaniseerde en niet-gegalvaniseerde lagen.

Het is belangrijk om op te merken dat nikkelmetaal niet mag worden gebruikt voor galvanische producten die in contact komen met de huid, omdat van nikkel bekend is dat het irritatie en toxiciteit voor de huid veroorzaakt.

Proceskosten

Er zijn geen matrijskosten, maar er zijn wel opspanmiddelen nodig om de onderdelen te bevestigen.

De tijdsduur varieert afhankelijk van de temperatuur en soort metaal gebruikt.

De arbeidskosten zijn gemiddeld tot hoog en zijn afhankelijk van het type plating dat wordt gebruikt. Voor het plateren van zilver of juwelen zijn bijvoorbeeld hoogopgeleide werknemers nodig vanwege de veeleisende normen voor uiterlijk en duurzaamheid.

Invloed op het milieu

Vanwege het gebruik van een aanzienlijke hoeveelheid giftige stoffen in het galvaniseerproces, is het van cruciaal belang om professionele rangeer- en extractiemethoden te gebruiken om de impact op het milieu te minimaliseren.

Voorbeelden

Binnenlandse fabriek levend plateren verwerking

Galvaniseren van lepels

Galvaniseren van andere producten

Poedercoating is een soort droge spuitmethode die wordt gebruikt voor het coaten van metalen werkstukken. Het poeder wordt op het oppervlak van het werkstuk gespoten of via een wervelbed aangebracht. Door elektrostatische aantrekking wordt het poeder geadsorbeerd aan het oppervlak van het werkstuk en vormt het een beschermende film zodra het volledig droog is.

Typische producten: Coaten van voertuigen, gebouwen en witgoed

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Het oppervlak van het product is glad en gelijkmatig gekleurd

Snelheid: De snelheid is afhankelijk van de grootte van het werkstuk en de mate van automatisering en het duurt minstens 30 minuten om te drogen.

Toepasselijke materialen

Hoewel poederspuiten geschikt is voor het spuiten van oppervlakken van sommige metalen onderdelen, kunststoffen en glas, wordt het vooral gebruikt om aluminium en staal te beschermen of er kleur aan toe te voegen.

Proceskosten

Invloed op het milieu

Vergeleken met nat spuiten heeft poederspuiten een hoger materiaalgebruik door de elektrostatische adsorptie van poederdeeltjes. Dit resulteert in een spuitbezettingsgraad tot 95%.

Voorbeelden

Poedercoating van naven

Live opname van poedercoatinginstallatie

Poedercoaten van relingen

Poedercoaten van andere producten

Hydrotransferprinten is een proces waarbij kleurpatronen van transferpapier worden overgebracht op het oppervlak van een driedimensionaal product met behulp van waterdruk. Omdat mensen steeds meer vragen om betere verpakking en oppervlaktedecoratie voor hun producten, wordt het gebruik van hydro transfer printen steeds populairder.

Typische producten: Afdrukken voor transport, consumentenelektronica en militaire producten

Geschikte uitvoer: Kleine batch tot grote batch

Kwaliteit: De oppervlaktetextuur van het product is nauwkeurig en duidelijk, maar er is een lichte rek

Snelheid: Snel, ongeveer 10 tot 20 cycli per uur

Toepasselijke materialen

Alle harde materialen die geschikt zijn voor hydrotransferprinten zijn ook geschikt voor spuiten. De meest gebruikte materialen voor hydrotransferprinten en -spuiten zijn spuitgietonderdelen en metalen onderdelen.

Proceskosten

Er zijn geen matrijskosten mee gemoeid, maar er zijn wel opspanmiddelen nodig om het hydro transfer printen op meerdere producten tegelijk uit te voeren, waardoor de totale tijd korter wordt.

De tijd die nodig is voor het proces is minimaal, meestal niet meer dan 10 minuten per cyclus.

Invloed op het milieu

Vergeleken met het coaten van producten is het aanbrengen van drukverf door middel van hydro transfer printing grondiger, wat de kans op afvallekkage en materiaalverspilling verkleint.

Voorbeelden

Hydrotransferprinten vanuit een onderwaterperspectief

Hydrotransferprinten op het waterpistool

Hydrotransferprinten van andere producten

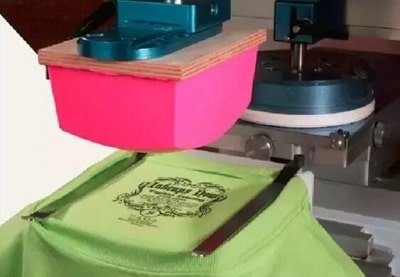

Zeefdrukken is een druktechniek waarbij inkt door de mazen van het grafische deel op een substraat wordt overgebracht door er met een schraper in te knijpen. Dit proces bootst dezelfde afbeelding na als het origineel. De apparatuur die gebruikt wordt voor zeefdrukken biedt verschillende voordelen, zoals eenvoud, gebruiksgemak, lage kosten en een groot aanpassingsvermogen. Het maken van de plaat en het afdrukken zijn eenvoudig, waardoor het een toegankelijke techniek is.

Zeefdrukken vindt uitgebreide toepassingen op verschillende gebieden, zoals olieverfschilderijen in kleur, posters, visitekaartjes, decoratieve omslagen, uithangborden en bedrukt textiel.

Typische producten: Gebruikt voor kleding, elektronica en verpakking

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Hoge precisie van patroondetails

Snelheid: Handmatige zeefdruk (1-5 cycli / minuut), machinale zeefdruk (1-30 cycli / minuut)

Toepasselijke materialen

Bijna alle materialen kunnen gezeefdrukt worden, inclusief papier, plastic, metaal, keramiek en glas.

Proceskosten

De kosten van mallen zijn meestal laag, maar kunnen variëren afhankelijk van het aantal kleuren dat nodig is, omdat elke kleur afzonderlijk moet worden geplateerd.

Tijdsduur: Machinaal zeefdrukken kan tot 30 afdrukken per minuut duren, terwijl handmatig zeefdrukken tot 1-5 afdrukken per minuut kan duren.

Arbeidskosten: Bij handmatig zeefdrukken zijn de arbeidskosten vaak hoog, vooral als het om kleurrijk drukwerk gaat.

Invloed op het milieu

Lichtgekleurde zeefdrukinkten zijn minder belastend voor het milieu. Inkten die PVC en formaldehyde bevatten, hebben echter schadelijke chemicaliën en moeten worden gerecycled en op de juiste manier worden weggegooid om watervervuiling te voorkomen.

Voorbeelden

Zeefdruk van skateboardpatroon

Zeefdrukken van kleding

Zeefdrukken van andere producten

Anodische oxidatie, ook bekend als anodiseren, is een proces dat voornamelijk wordt gebruikt voor aluminium. Het maakt gebruik van het principe van elektrochemie om een Al2O3 (aluminiumoxide) film op het oppervlak van aluminium te creëren en aluminiumlegeringen. Deze oxidelaag heeft unieke eigenschappen zoals bescherming, decoratie, isolatie en slijtvastheid.

Typische producten: Mobiele telefoons, computers en andere elektronische producten, mechanische onderdelen, vliegtuig- en auto-onderdelen, precisie-instrumenten en radioapparatuur, dagelijkse benodigdheden en architecturale decoratie.

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: De oxidelaag heeft speciale eigenschappen zoals bescherming, decoratie, isolatie en slijtvastheid.

Snelheid: Tientallen minuten

Toepasselijke materialen

Aluminiumproducten zoals aluminium en aluminiumlegeringen

Proceskosten

Tijdens het anodisatieproductieproces is er een aanzienlijk verbruik van water en elektriciteit, vooral tijdens de oxidatiefase. Bovendien moeten de machines zelf gekoeld worden door water te laten circuleren, wat ook bijdraagt aan het totale energieverbruik. Het stroomverbruik per ton ligt gemiddeld rond de 1000 graden. Vermindering van het aantal hulpvoorzieningen kan helpen om het stroomverbruik te verlagen.

Invloed op het milieu

Anodiseren staat niet bekend om zijn energie-efficiëntie. Bovendien kan tijdens de productie van aluminiumelektrolyse het anode-effect gassen genereren die een schadelijke invloed hebben op de ozonlaag in de atmosfeer.

Voorbeelden

Lenzen gemaakt met anodische oxidatie

Kleurrijke metalen achterspeler

Elektroforetische Afzetting (ED): Dit verwijst naar de beweging van een geladen deeltje naar zijn tegengestelde elektrode onder invloed van een elektrisch veld.

Typische producten: Auto's, bouwmaterialen, ijzerwaren, huishoudelijke apparaten, enz.

Geschikte uitvoer: Massaproductie

Kwaliteit: Het product heeft verschillende kleuren en behoudt zijn metallic glans. Tegelijkertijd worden de oppervlakteprestaties verbeterd en heeft het goede anticorrosieprestaties.

Snelheid: Snellere productiesnelheid

Toepasselijke materialen

Roestvrij staal, aluminiumlegering, enz.

Proceskosten

Het kan mechanisatie en automatische continue werking realiseren, heeft ook lage arbeidskosten en lage totale kosten.

Invloed op het milieu

ED (Electrophoresis Deposition) coatings gebruiken water als oplosmiddel, waardoor ze niet brandbaar en niet giftig zijn. Dit bespaart niet alleen een aanzienlijke hoeveelheid organische oplosmiddelen, maar vermindert ook de luchtvervuiling en de gevaren voor het milieu. Bovendien wordt het risico op brand geëlimineerd, waardoor het een veiligere optie is.

Voorbeelden

Microboogoxidatie, ook wel microplasma-oxidatie genoemd, wordt bereikt door een elektrolyt te combineren met overeenkomstige elektrische parameters. Dit proces creëert een keramische film die voornamelijk bestaat uit onedel metaaloxide op het oppervlak van aluminium, magnesium, titaniumen hun legeringen. De film wordt gegroeid door de ogenblikkelijke hoge temperatuur en hoge druk die wordt gegenereerd door boogontlading.

Typische producten: Ruimtevaart, IT-producten

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Het materiaal heeft een hoge oppervlaktehardheid en een goede slijtvastheid

Snelheid: Snel

Toepasselijke materialen

Al, Ti, Zn, Zr, Mg, Nb en hun legeringen

Proceskosten

De toepassing van microboogoxidatie is beperkt vanwege de hoge boogstartspanning, hoge stroomdichtheid, lage stroomefficiëntie, hoog energieverbruik en hoge verwerkingskosten.

Invloed op het milieu

De elektrolyt die gebruikt wordt bij microboogoxidatie bevat geen giftige stoffen of zware metalen. Bovendien heeft het sterke antivervuilingscapaciteiten en kan het meerdere keren worden hergebruikt, wat resulteert in minimale milieuvervuiling.

Voorbeelden

Metaaltrekken is een oppervlaktebehandelingsmethode die gebruikt wordt om decoratieve lijnen te creëren op het oppervlak van een werkstuk door het te slijpen. Afhankelijk van de resulterende textuur kan metaaltrekken onderverdeeld worden in vier categorieën: recht trekken, willekeurig trekken, golven en wervelen.

Typische producten: Bouwindustrie zoals liftdeurpanelen, kranen, handgrepen, enz., kasten zoals afzuigkappen, gootstenen, enz.

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Borstelen kan het metalen oppervlak een niet-spiegelachtige metaalglans geven. Tegelijkertijd kan het borstelen ook de kleine foutjes op het metalen oppervlak wegwerken.

Snelheid: Snel

Toepasselijke materialen

Metaaltekenen kan op bijna alle materialen

Proceskosten

Het proces en de apparatuur zijn eenvoudig, het materiaalverbruik is zeer laag, dus de kosten zijn relatief laag en het economische voordeel is hoog.

Invloed op het milieu

Zuivere metaalproducten, het oppervlak is vrij van verf en chemicaliën. 600 graden hoge temperatuur brandt niet, produceert geen giftige gassen, voldoet aan de vereisten voor brand- en milieubescherming.

Voorbeelden

IMD-technologie (In-Mold Decoration) is een vormmethode waarbij een geprinte folie in een metalen mal wordt geplaatst, giethars in de mal wordt geïnjecteerd en de folie wordt samengevoegd tot een geïntegreerd product. De hars wordt vervolgens uitgehard om het eindproduct te maken.

Typische producten: Decoratieve en functionele bedieningspanelen voor huishoudelijke apparaten, autodashboards, airconditioningpanelen, hoesjes/lenzen voor mobiele telefoons, wasmachines, koelkasten, enz.

Geschikte uitvoer: Enkel stuk tot grote partij

Kwaliteit: Kan worden gebruikt voor complexe afbeeldingen, het product is slijtvast, voorkomt krassen op het oppervlak, kan de levendigheid van de kleur lang behouden en vervaagt niet gemakkelijk.

Snelheid: Snel

Toepasselijke materialen

Plastic oppervlak

Proceskosten

Het openen van een set matrijzen kan helpen om de systeem- en voorraadkosten en de kosten voor manuren te verlagen. Door een sterk geautomatiseerde productie, een vereenvoudigd productieproces en een one-shot spuitgietmethode waarbij tegelijkertijd gegoten en gedecoreerd wordt, kunnen de constante kosten en manuren gereduceerd worden, wat resulteert in een stabielere productie.

Invloed op het milieu

Deze technologie is milieuvriendelijk en voorkomt de vervuiling die veroorzaakt wordt door het traditionele verven met verfspray.

Voorbeelden

Mobiele telefoon beschermhoes voor spuitgieten

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.