Heb je ooit nagedacht over de impact van oppervlakteruwheid op je producten? In deze blogpost verkennen we de kritieke rol die oppervlakteruwheid speelt bij de productie en hoe het de kwaliteit, prestaties en duurzaamheid van producten beïnvloedt. Onze deskundige werktuigbouwkundigen delen waardevolle inzichten en praktische tips om je te helpen je productieprocessen te optimaliseren en superieure producten te leveren aan je klanten. Bereid je voor om de geheimen van de perfecte oppervlakteafwerking te ontdekken!

In technische communicatie wordt vaak de term "oppervlakteafwerking" gebruikt. Er moet echter opgemerkt worden dat "oppervlakteafwerking" gebaseerd is op de menselijke perceptie, terwijl "oppervlakteruwheid" gebaseerd is op de werkelijke microgeometrie van het oppervlak.

Om aan te sluiten bij internationale normen (ISO) is het gebruik van "oppervlakteafwerking" niet langer acceptabel in nationale normen. De geprefereerde en meer accurate term is "oppervlakteruwheid".

Oppervlakteruwheid verwijst naar de oneffenheden van een bewerkt oppervlak, gekenmerkt door kleine pieken en dalen met een kleine tussenruimte. De afstand tussen deze pieken en dalen, bekend als golfafstand, is meestal minder dan 1 mm, wat onder de categorie microgeometriefouten valt.

Het wordt specifiek gedefinieerd door het niveau van hoge en lage micropieken en -dalen (Z) en de afstand (s) ertussen.

Over het algemeen volgens S:

In nationale normen worden gewoonlijk drie indicatoren gebruikt om de oppervlakteruwheid te beoordelen (eenheid is μm).

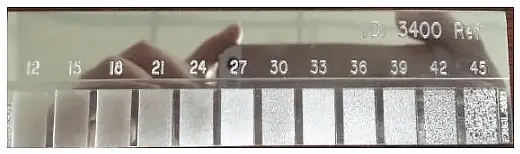

De Ra-index wordt veel gebruikt in de productie. De maximale microscopische hoogteafwijking van een contour, Ry, wordt gewoonlijk Rmax genoemd in Japan en andere landen, terwijl de VDI-index gewoonlijk wordt gebruikt in Europa en Amerika. De volgende tabel vergelijkt VDI3400, Ra en Rmax.

Het VDI3400-oppervlak heeft een overeenkomstige relatie met de veelgebruikte Ra-standaard. Veel mensen vinden het nodig om referentiegegevens te raadplegen om de corresponderende waarde te bepalen. De volgende tabel is veelomvattend en wordt aanbevolen als referentie.

Vergelijkingstabel van VDI3400 standaard en Ra

| VDI | Ra | VDI | Ra |

|---|---|---|---|

| 3400 | μm | 3400 | μm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| 2 | 0.126 | 25 | 1.8 |

| 3 | 0.14 | 26 | 2 |

| 4 | 0.16 | 27 | 2.2 |

| 5 | 0.18 | 28 | 2.5 |

| 6 | 0.2 | 29 | 2.8 |

| 7 | 0.22 | 30 | 3.2 |

| 8 | 0.25 | 31 | 3.5 |

| 9 | 0.28 | 32 | 4 |

| 10 | 0.32 | 33 | 5 |

| 11 | 0.35 | 34 | 5 |

| 12 | 0.4 | 35 | 5.6 |

| 13 | 0.45 | 36 | 6.3 |

| 14 | 0.5 | 37 | 7 |

| 15 | 0.56 | 38 | 8 |

| 16 | 0.63 | 39 | 9 |

| 17 | 0.7 | 40 | 10 |

| 18 | 0.8 | 41 | 11.2 |

| 19 | 0.9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1.26 | 45 | 18 |

Vergelijkingstabel van RA en Rmax

| Ra (μm) | Rmax (μm) |

|---|---|

| 0.1 | 0.4 |

| 0.2 | 0.8 |

| 0.4 | 1.5 |

| 0.56 | 2.4 |

| 0.8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17.5 |

| 6.3 | 24 |

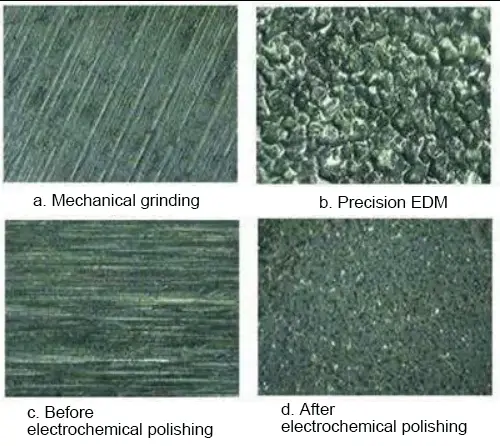

Oppervlakteruwheid wordt meestal gevormd door verschillende factoren, waaronder de gebruikte bewerkingsmethode.

Factoren die bijdragen aan oppervlakteruwheid zijn bijvoorbeeld wrijving tussen het gereedschap en het oppervlak van het onderdeel tijdens het bewerken, plastische vervorming van de oppervlaktelaag metaal tijdens het scheiden van de spanen, hoogfrequente trillingen in het bewerkingssysteem en ontladingskuilen bij elektrisch bewerken.

De diepte, dichtheid, vorm en textuur van de markeringen die achterblijven op het bewerkte oppervlak kunnen variëren door verschillen in bewerkingsmethoden en werkstukmaterialen.

De invloed op slijtvastheid:

Hoe ruwer het oppervlak, hoe kleiner het effectieve contactoppervlak tussen de parallelle oppervlakken, hoe hoger de druk en hoe hoger de wrijvingsweerstand, wat leidt tot snellere slijtage.

De invloed op de stabiliteit van de gap fit:

Bij een spleetverbinding leidt een ruwer oppervlak tot meer slijtage en een geleidelijke toename van de spleet tijdens het gebruik. Bij een interferentiepasvorm is de werkelijke effectieve interferentie kleiner door het afvlakken van microscopische convexe pieken tijdens de montage, wat leidt tot een afname van de verbindingssterkte.

De impact op Vermoeiingssterkte:

Het ruwe oppervlak van een onderdeel heeft grote troggen die gevoelig zijn voor spanningsconcentratie, vergelijkbaar met inkepingen en scheuren met scherpe randen, wat de vermoeiingssterkte van het onderdeel beïnvloedt.

De invloed op corrosiebestendigheid:

Ruwe onderdelenoppervlakken kunnen gemakkelijk corrosieve gassen of vloeistoffen door de microscopische valleien op het oppervlak laten dringen en de metalen binnenlaag bereiken, wat oppervlaktecorrosie veroorzaakt.

De invloed op verzegeling:

Ruwe oppervlakken sluiten niet goed op elkaar aan, waardoor gassen of vloeistoffen door de spleten tussen de contactoppervlakken kunnen lekken.

De invloed op contactstijfheid:

Contactstijfheid verwijst naar het vermogen van de verbindingsoppervlakken van een onderdeel om vervorming onder externe krachten te weerstaan. De stijfheid van een machine is grotendeels afhankelijk van de contactstijfheid tussen de onderdelen.

De invloed op meetnauwkeurigheid:

Onderdelen worden gemeten aan hun oppervlak en de ruwheid van het oppervlak van het meetgereedschap heeft een directe invloed op de meetnauwkeurigheid, vooral bij precisiemeting.

Daarnaast heeft oppervlakteruwheid een variabel effect op de coating, thermische en contactweerstand, reflectie en stralingseigenschappen van een onderdeel, weerstand tegen vloeistof- en gasstroming en stroomstroming door het oppervlak van een geleider.

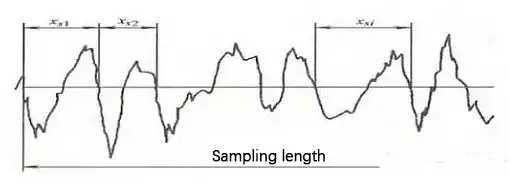

De bemonsteringslengte is de lengte van een aangewezen referentielijn die gebruikt wordt om de oppervlakteruwheid te evalueren.

Om de oppervlakteruwheidskarakteristieken van een onderdeel nauwkeurig weer te geven, moet de bemonsteringslengte gekozen worden op basis van de vorming en textuur van het werkelijke oppervlak. De bemonsteringslengte moet gemeten worden in overeenstemming met het algemene profiel van het werkelijke oppervlak.

Het doel van het specificeren en selecteren van de monsterlengte is om de invloed van oppervlakterimpeling en vormfouten op de meetresultaten van oppervlakteruwheid te minimaliseren.

De eenheidslengte en bemonsteringslengte voor elke parameter voor oppervlakteruwheid worden bepaald door een gespecificeerde referentielijn voor evaluatie.

Volgens de ISO1997 normen zijn de gebruikelijke referentielengtes 0,08 mm, 0,25 mm, 0,8 mm, 2,5 mm en 8 mm.

Bemonsteringslengte Ln en evaluatielengte L van RA, RZ en Ry

| Ra (μm) | Rz.Ry(μm) | L (mm) | Ln=5L(mm) |

|---|---|---|---|

| ≥ 0.008-0.02 | ≥ 0.025-0.10 | 0.08 | 0.4 |

| >0.02-0.1 | >0.10-0.50 | 0.25 | 1.25 |

| >01-2.0 | >0.50-10.0 | 0.8 | 4 |

| >2.0-10.0 | >10.0-50.0 | 2.5 | 12.5 |

| >10.0-80.0 | >50.0-320 | 8 | 40 |

De evaluielengte is een vereiste lengte die gebruikt wordt om de contour te beoordelen en kan één of meerdere bemonsteringslengtes omvatten.

Aangezien de oppervlakteruwheid van een onderdeel niet altijd uniform is, is het niet altijd mogelijk om een specifieke oppervlakteruwheid nauwkeurig weer te geven met slechts één bemonsteringslengte. Daarom zijn meerdere bemonsteringslengtes op het oppervlak nodig om de oppervlakteruwheid te evalueren.

Gewoonlijk bestaat de evaluatielengte uit vijf bemonsteringslengtes.

De basislijn is de middellijn van het profiel dat gebruikt wordt om de oppervlakteruwheidsparameters te evalueren. Er zijn twee soorten basislijnen:

Hoewel de kleinste kwadraten middellijn in theorie een ideale basislijn is, is deze in praktische toepassingen moeilijk te verkrijgen. Daarom wordt meestal de rekenkundig gemiddelde middellijn van de contour gebruikt, die gemeten kan worden met behulp van een rechte lijn met een benaderde positie.

Contour Rekenkundig gemiddelde afwijking (Ra):

Ra is het rekenkundig gemiddelde van de absolute waarde van de contourafwijking binnen de opgegeven bemonsteringslengte (lr).

Bij werkelijke metingen resulteert een hoger aantal meetpunten in een nauwkeurigere Ra-waarde.

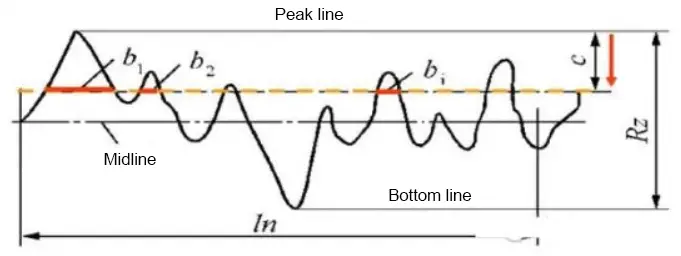

Maximale hoogte contour (Rz):

Rz is de afstand tussen de bovenste en onderste lijnen van de contour.

In het gemeenschappelijke bereik van magnitudeparameters heeft Ra de voorkeur.

Vóór 2006 bevatte de nationale norm een evaluatieparameter die bekend staat als "de hoogte van tien punten van micro-oneffenheid", die werd uitgedrukt als Rz en de maximale hoogte van het profiel werd uitgedrukt als Ry.

Na 2006 heeft de nationale norm echter de "tienpuntshoogte van microkosmische onvlakheid" afgeschaft en in plaats daarvan de maximale hoogte van het profiel uitgedrukt als Rz.

Rsm:

Rsm is de gemiddelde breedte van de contoureenheid, die het gemiddelde weergeeft van de microscopische oneffenheden over de bemonsterde lengte.

De microscopische oneffenheidsafstand verwijst naar de lengte tussen een profielpiek en het aangrenzende profieldal op de middellijn.

Zelfs met dezelfde Ra-waarde kan de Rsm-waarde niet dezelfde zijn, wat resulteert in een verschillende gereflecteerde textuur.

Oppervlakken die prioriteit geven aan textuur houden meestal rekening met zowel Ra- als Rmr-metriek.

De Rmr vormkenmerkparameter wordt uitgedrukt als de contourondersteuningslengteverhouding, die de verhouding is tussen de contourondersteuningslengte en de bemonsteringslengte.

De lengte van de profielsteun wordt berekend als de som van de lengte van elk deel van het profiel dat wordt verkregen door een rechte lijn te trekken evenwijdig aan de middellijn en op een afstand van "c" van de bovenste lijn van het profiel binnen de bemonsteringslengte.

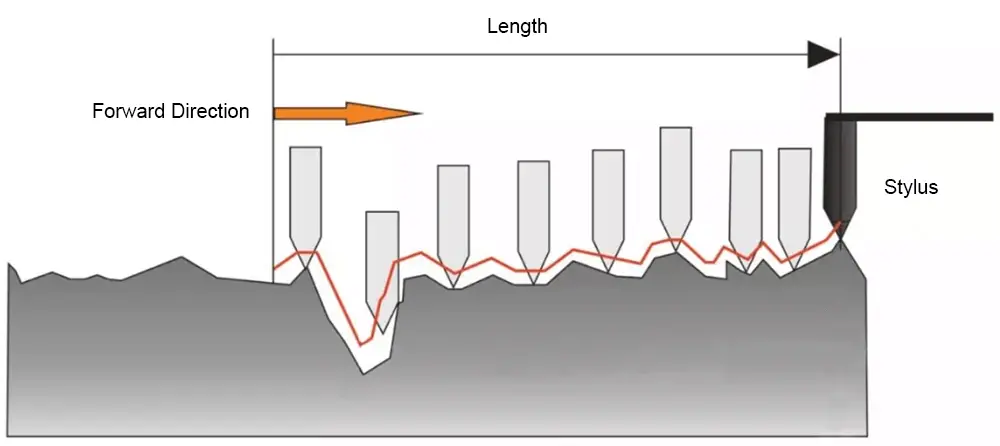

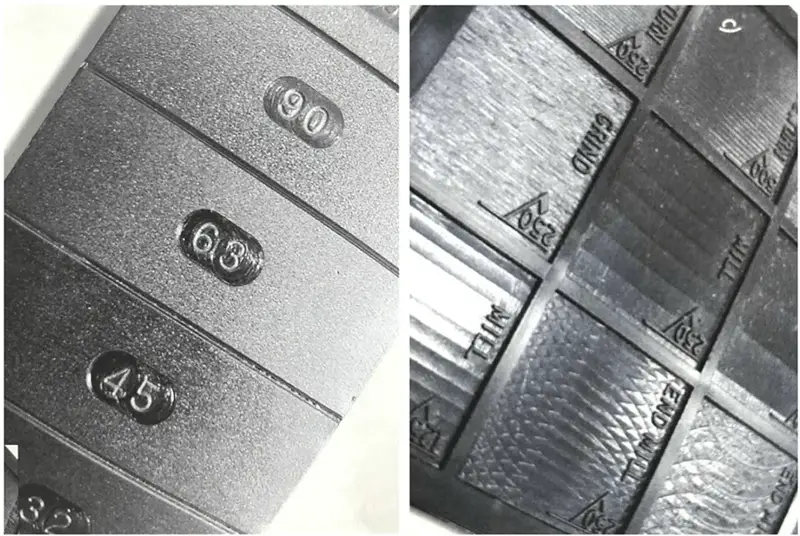

Hij wordt gebruikt voor metingen op locatie in werkplaatsen en wordt vaak gebruikt voor het meten van medium tot ruwe oppervlakken.

De methode bestaat uit het vergelijken van het gemeten oppervlak met een ruwheidsmodel gemarkeerd met een specifieke waarde om de ruwheidswaarde van het gemeten oppervlak te bepalen.

Ruwheidsvergelijkers, op nikkel gebaseerde elektrogevormde preparaten, zijn ideaal voor metaalbewerking en dienen als effectief hulpmiddel. De gebruiker hoeft alleen maar met zijn vingernagel over elk oppervlak in een groep te schrapen om het oppervlak te vinden dat het dichtst in de buurt komt van het te vergelijken onderdeel.

Hoewel sommige mensen deze modelgroepen gebruiken als referentietabellen, is het belangrijk op te merken dat het geen officiële materiaalnormen zijn.

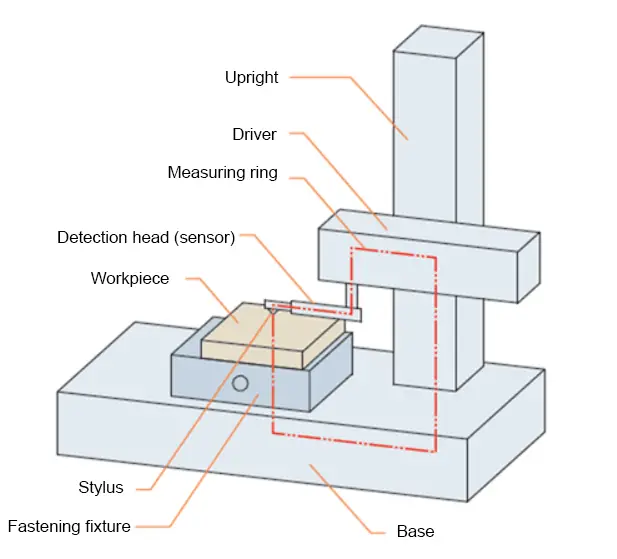

Er zijn verschillende ruwheidsmeetmachines beschikbaar, elk met verschillende functies, evaluatiemethoden en kosten. Voordat je een model kiest, is het aan te raden om een professionele fabrikant te raadplegen om de meest geschikte optie voor jouw behoeften te selecteren.

Bij het meten van de oppervlakteruwheid wordt een diamantstylus met een kromtestraal van de punt van ongeveer 2 μm gebruikt om langs het gemeten oppervlak te bewegen.

De opwaartse en neerwaartse verplaatsing van de diamantstylus wordt door een elektrische lengtesensor omgezet in een elektrisch signaal. Na versterking, filtering en berekening wordt de waarde van de oppervlakteruwheid weergegeven op een instrument en kan de gemeten profielcurve ook worden opgenomen door een recorder.

Instrumenten die alleen de waarden van de oppervlakteruwheid weergeven worden oppervlakteruwheidsmeters genoemd, terwijl instrumenten die curven van oppervlakteprofielen registreren oppervlakteruwheidsprofielen worden genoemd.

Beide soorten gereedschap hebben elektronische berekeningscircuits of computers die automatisch de rekenkundige gemiddelde afwijking van de contour (Ra), de tienpuntshoogte van microscopische oneffenheden (Rz), de maximale hoogte van de contour (Ry) en andere evaluatieparameters berekenen.

Deze gereedschappen hebben een hoge meetefficiëntie en zijn geschikt voor het meten van oppervlakteruwheid met Ra-waarden van 0,025 tot 6,3 μm.

In de oude nationale norm GB/T3505-1983 wordt bepaald dat de evaluatieparameters van oppervlakteruwheid geselecteerd moeten worden op basis van drie aspecten: de rekenkundig gemiddelde afwijking van de contour (Ra), de tienpuntshoogte van micro-ongelijkheid (Rz) en de maximale hoogte van de contour (Ry).

Ra staat bekend als de rekenkundig gemiddelde afwijking van de contour of de gemiddelde waarde van de middellijn. Het is het rekenkundig gemiddelde van de hoogtes van de punten op de contour binnen de meetlengte.

Rz staat bekend als de tienpuntshoogte van micro-ongelijkheid. Het is de som van de gemiddelde waarden van de vijf hoogste contourpieken en de vijf diepste contourdalen binnen de bemonsteringslengte l.

Ra is de primaire evaluatieparameter, terwijl Rz over het algemeen alleen wordt gebruikt om kortere oppervlakken weer te geven. Bij daadwerkelijke verwerking wordt Ra vaker gebruikt om ruwheid uit te drukken dan Rz.

De rekenkundig gemiddelde afwijking Ra verwijst naar het rekenkundig gemiddelde van de absolute waarden van de verticale coördinaat Z binnen een bemonsteringslengte, aangeduid als Ra. Rz is de som van de gemiddelde waarden van de vijf hoogste contourpieken en de vijf diepste contourdalen binnen de bemonsteringslengte.

Omdat Rz minder meetpunten heeft, weerspiegelt het de kenmerken van de hoogte van de microgeometrische vorm niet zo volledig als de Ra-parameter. Hij heeft niet de precisie van Ra, maar is gemakkelijker te meten dan Ra.

Vergelijkingstabel oppervlakteruwheid China-VS

| Oude Chinese standaard (zachtheid) | Nieuwe Chinese standaard (Ruwheid) Ra | Amerikaanse standaard (Microns) Ra | Amerikaanse standaard (microinches) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0.8 | 1.25 | 50 |

| 1 | 40 | ||

| 0.8 | 32 | ||

| ▽8 | 0.4 | 0.63 | 25 |

| 0.5 | 20 | ||

| 0.4 | 16 |

Conversietabel voor binnenlandse oppervlakteafwerking en oppervlakteruwheid Ra, Rz (eenheid: μm)

| Afwerking oppervlak | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Oppervlakteruwheid | Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.60 | 0.80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| Afwerking oppervlak | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Oppervlakteruwheid | Ra | 0.40 | 0.20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1.60 | 0.80 | 0.40 | 0.20 | 0.100 | 0.050 | |

Internationale standaardverwerkingsmethode voor oppervlakteruwheid

| Standaard Rang Code | Oppervlakteruwheid | Verwerkingstool (methode) | Vereisten voor verwerkingsmateriaal en hardheid | Luminositeit Beschrijving | |||

| Grof Maalzand Korrelgrootte | Fijn Maalzand Korrelgrootte | Diamantpasta polijsten | |||||

| SPI(A1) | Ra0,005 | S136 | 54HRC | Zeer hoogglans, spiegeleffect | |||

| 8407 | 52HRC | ||||||

| SPI(A2) | Ra0,01 | DF-2 | 58HRC | Lagere glans, geen schuurpapiertextuur | |||

| XW-10 | 60HRC | ||||||

| SPI(A3) | Ra0,02 | S136 | 300HB | Nog lagere glans, maar geen schuurpapiertextuur | |||

| 718SUPREME | 300HB | ||||||

| SPI(B1) | Ra0,05 | Geen helderheid, lichte 3000# schuurpapiertextuur | |||||

| SPI(B2) | Ra0,1 | Geen helderheid, lichte 2000# schuurpapiertextuur | |||||

| SPI(B3) | Ra0,2 | Geen helderheid, lichte 1000# schuurpapiertextuur, richting van verwerkingssporen niet te onderscheiden | |||||

| Ra0,4 | Precisiebewerking: Precisiedraaien Precisieplanning Precisiefrezen Schrapen | Lichte waarneembare richting van verwerkingssporen | |||||

| Ra0,8 | Precisiebewerking: Precisiedraaien Precisieplanning Precisiefrezen Schrapen | Duidelijke richting van verwerkingssporen | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12,5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

Referentietabel voor de relatie tussen oppervlakteruwheid en glans (eenheid: μm)

| Oppervlakteruwheid | GB1031-1983 | Glans oppervlak | GB1031-1968 | Oppervlaktegesteldheid |

| Ra | Ra | Rang | ||

| 0.012 | 0.01 | ▽14 | Mat Spiegeloppervlak | |

| 0.025 | 0.02 | ▽13 | Spiegelachtig glanzend oppervlak | |

| 0.05 | 0.04 | ▽12 | Helder glanzend oppervlak | |

| 0.1 | 0.08 | ▽11 | Donker glanzend oppervlak | |

| 0.2 | 0.16 | ▽10 | Niet identificeerbare bewerkingssporen richting | |

| 0.4 | 0.32 | ▽9 | Licht identificeerbare bewerkingssporen richting | |

| 0.8 | 0.63 | ▽8 | Identificeerbare bewerkingssporen richting | |

| 1.6 | 1.25 | ▽7 | Onherkenbare bewerkingsmarkeringen | |

| 3.2 | 2.5 | ▽6 | Licht zichtbare bewerkingsmarkeringen | |

| 6.3 | 5 | ▽5 | Zichtbare bewerkingsmarkeringen | |

| 12.5 | 10 | ▽4 | Licht zichtbare gereedschapsmarkeringen | |

| 25 | 20 | ▽3 | Zichtbare gereedschapsmarkeringen | |

| 50 | 40 | ▽2 | Duidelijk zichtbare gereedschapsmarkeringen | |

| 100 | 80 | ▽1 | ||