Wat als je gewone materialen zou kunnen transformeren in verbluffende, hoogwaardige oppervlakken? In dit artikel ontdek je 15 verschillende oppervlaktebehandelingstechnieken die zowel de functionaliteit als de esthetiek van producten verbeteren. Van reliëfdruk tot lasergraveren, elke methode biedt unieke voordelen. Ontdek hoe deze technieken de duurzaamheid, het uiterlijk en de bruikbaarheid kunnen verbeteren, zodat je producten opvallen in een concurrerende markt. Bereid je voor op een duik in een wereld van innovatieve afwerkingen die een revolutie teweeg kunnen brengen in je ontwerp- en productieprocessen.

Productontwerp is divers en textuur is een van de belangrijkste factoren die het uiterlijk van een product beïnvloeden. Verschillende texturen kunnen een verscheidenheid aan stijlen met zich meebrengen en een reeks emoties oproepen.

Hier volgt een kort overzicht van tien ongelooflijke technieken om oppervlaktestructuren in je ontwerpen te verwerken:

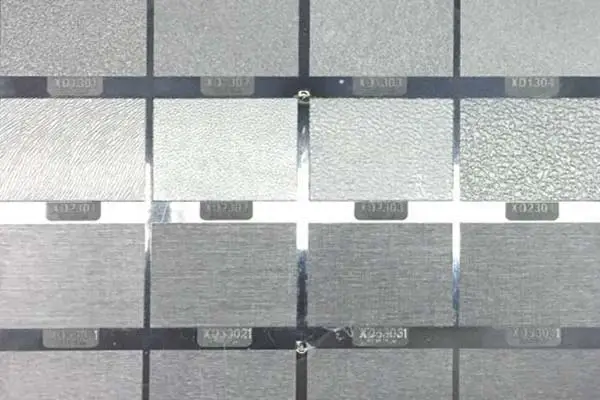

Metal Embossing is een mechanisch proces dat een verhoogd en ingedeukt patroon creëert op het oppervlak van een metalen plaat. Het proces omvat het gebruik van een werkrol met patroon die wordt gebruikt om de metalen plaat te rollen. De werkwals wordt meestal bewerkt met een schurende vloeistof en de diepte van de hobbels op de metalen plaat kan variëren van 0,02-0,03 mm.

Het patroon wordt voortdurend herhaald door rollen en de lengte van de metalen platen met reliëf kan vrijwel onbeperkt zijn. Deze platen worden veel gebruikt voor verschillende decoratieve doeleinden, zoals liften, metrostellen, architecturale decoraties, metalen gordijngevels en nog veel meer.

Metalen platen in reliëf bieden verschillende voordelen, zoals een aantrekkelijk uiterlijk, duurzaamheid, slijtvastheid, reinigingsgemak, onderhoudsvrije werking, weerstand tegen stoten, druk, krassen en vingerafdrukken.

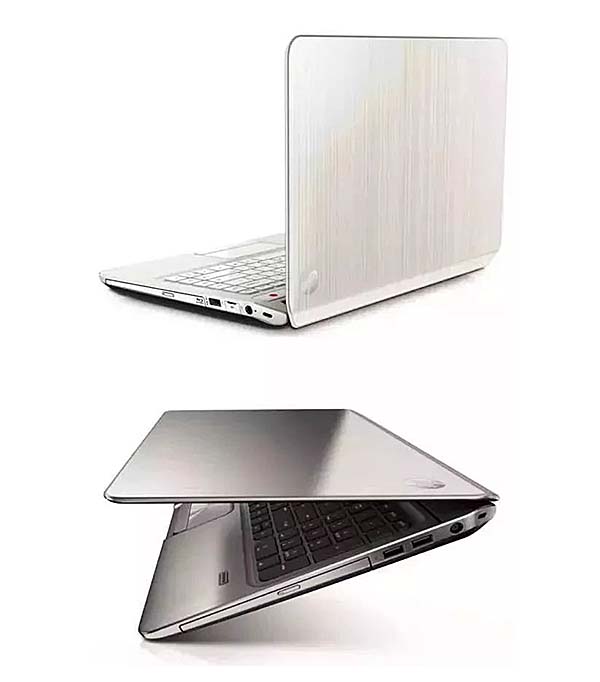

Metal Wire Drawing is een productieproces waarbij het oppervlak van het metaal herhaaldelijk wordt geschraapt met schuurpapier om een fijne matte afwerking te creëren met zichtbare kleine lijnen of markeringen. Dit proces combineert zowel stijl als technologie om een product te maken met een aparte en unieke uitstraling.

Draadtrekken kan worden geproduceerd in verschillende patronen, waaronder rechte lijnen, willekeurige lijnen, draden, golvingen en wervelingen om te voldoen aan de eisen van decoratie.

Rechte lijnen: Draadtrekken is het bewerken van rechte lijnen op het oppervlak van aluminiumplaten door middel van mechanische wrijving.

Ruw patroon: De aluminium plaat wordt blootgesteld aan hoge snelheid van een koperen draadborstel, wat resulteert in een willekeurig, niet-uniform mat zijdepatroon door beweging en wrijving.

Draad: Een kleine motor met een cirkelvormig vilt wordt op een tafel bevestigd onder een hoek van ongeveer 60 graden ten opzichte van de rand van de tafel. Er wordt ook een slede gemaakt met een vaste onderdrukstang voor de aluminium plaat en een rechte polyester film wordt langs de rand van de slede geplakt om de breedte van de draad te beperken. De draadlijnen met dezelfde breedte worden op het metalen oppervlak geproduceerd door de rotatie van het vilt en de lineaire beweging van de slede.

Golf: Dit patroon wordt meestal geproduceerd op een borstelmachine of korrelwrijfmachine. Het oppervlak van het aluminium of plaat van aluminiumlegering wordt geborsteld om een golfpatroon te produceren door de axiale beweging van de bovenste set rollen.

Paisley-patroon: Dit type zijdemerken wordt gemaakt door het oppervlak van een aluminium of aluminiumlegeringplaat te roteren en te polijsten met behulp van een cilindrisch vilt of een stenen nylon wiel op een boorbed. Het proces bestaat uit het mengen van kerosine met een polijstzalf. Het wordt meestal gebruikt voor de decoratieve bewerking van ronde borden en kleine decoratieve wijzerplaten.

Eerst en vooral is het belangrijk om het concept te verduidelijken: IMD omvat IML, IMF en IMR.

IML (In-Mold Labeling) is een product waarvan het oppervlak bestaat uit een laag transparante folie met een harde afwerking, een bedrukte patroonlaag in het midden en een plastic laag aan de achterkant. De inkt wordt opgesloten in de middelste laag om krassen en wrijven te voorkomen, zodat de kleur lang helder en levendig blijft.

Het proces om IML-producten te maken omvat de volgende stappen:

De productiecyclus van de folie is kort en er kunnen meerdere kleuren worden weergegeven. Patronen en kleuren kunnen op elk moment tijdens de productie worden gewijzigd en het product heeft een uitstekende krasbestendigheid. IML-productiebatches zijn zeer flexibel en geschikt voor een veelzijdige kleinschalige productie.

IML-producten worden veel gebruikt in de 3C-industrie, onder andere voor mobiele telefoonvensters, knoppen, logo's en decoratieve films.

IMR (In-Mold Rolling) is een proces waarbij een patroon op een folie wordt gedrukt en vervolgens door een folievoedingsmachine aan de vormholte wordt gehecht voor extrusie. Na de extrusie wordt de inktlaag met het patroon gescheiden van de folie, waardoor de inktlaag op het kunststofdeel achterblijft en er een kunststofdeel ontstaat met decoratieve patronen op het oppervlak.

Bij dit proces zit er geen transparante beschermfolie op het eindproduct. De folie dient alleen als drager tijdens het productieproces.

IMR-producten zijn sterk en duurzaam, met volledig bedekte randen en een sterke randhechting. De conversieproductie is heel eenvoudig, want het wisselen van de rol IMR-transferfolie is alles wat nodig is.

Het proces is eenvoudig, waardoor het aantal defecten laag is en er minimaal personeel nodig is. De patroonuitlijning is nauwkeurig, de hardheid kan 2H bereiken en het automatiseringsniveau in de productie is hoog, wat resulteert in lage kosten voor massaproductie.

IMR kan verschillende texturen produceren, zoals hout, bamboe, marmer, leer, enz. Een van de nadelen is echter dat de bedrukte patroonlaag slechts een paar micron dik is en zich op het oppervlak van het product bevindt. Na verloop van tijd kan de bedrukte patroonlaag afslijten en vervagen, wat resulteert in een onaantrekkelijk oppervlak. Bovendien is de ontwikkelingscyclus van een nieuw product lang en zijn de ontwikkelingskosten hoog.

IMR-producten worden veel gebruikt in de oppervlaktebehandeling van kunststof onderdelen zoals laptoptassen, behuizingen van huishoudelijke apparaten, mobiele telefoonhoesjes, ABS, enz.

Watertransferprinten is een druktechniek waarbij een transferpapier of plastic film met een kleurpatroon wordt onderworpen aan macromoleculaire hydrolyse door waterdruk.

Naarmate de vraag van consumenten naar productverpakking en -decoratie is toegenomen, is het gebruik van watertransferprinten wijdverbreid.

De indirecte printmethode en uitstekende printresultaten hebben het probleem van oppervlaktedecoratie voor veel producten opgelost.

Er zijn twee soorten water transfer printtechnologie: watermerk transfertechnologie en water kubieke transfertechnologie. De eerste brengt voornamelijk tekst en fotopatronen over, terwijl de tweede volledige patronen op het hele oppervlak van het product overbrengt.

Cubic transfer gebruikt een film op waterbasis die gemakkelijk oplost in water om afbeeldingen te dragen. Door de uitstekende spanning van de film met watercoating kan deze zich gemakkelijk om het oppervlak van het product wikkelen, waardoor een grafische laag wordt gevormd en het uiterlijk van het product verandert.

Deze techniek kan elke vorm van het werkstuk bedekken en lost zo het probleem op voor fabrikanten om driedimensionale producten te bedrukken. Het gebogen printen kan ook verschillende texturen toevoegen aan het oppervlak van het product en de veelvoorkomende virtuele positie vermijden die gevonden wordt bij algemeen lay-outprinten.

Tijdens het printproces hoeft het oppervlak van het product niet in contact te komen met de geprinte film, waardoor schade aan het oppervlak en de integriteit van het product wordt voorkomen.

Water Transfer Printing wordt veel gebruikt in verschillende toepassingen, zoals auto dashboards en interieurs, 3C elektronische producten, huishoudelijke apparaten, bouwmaterialen, enz.

OMD (Over-Molding Decoration) is een proces dat gebruik maakt van een combinatie van temperatuur en druk. Het filmmateriaal wordt geactiveerd of zachter gemaakt door warmte (T) en druk (P) om de coating over te brengen of te wikkelen op het doelwit, waardoor de oppervlaktehardheid van het product verbetert en het decoratieve uiterlijk toeneemt.

Er zijn twee soorten OMD:

Een uitbreiding van de IMR-technologie: IMR's Out-side, Over-Molding Transfer, ook bekend als hogedruktransfer.

OMR (loslaten): Na het afdrukken van het patroon op de transparante film wordt een hogedruk vacuümtransfer gebruikt om het oppervlak van het plastic (of metaal) direct te bedekken en zo een driedimensionale coating te vormen.

OMR (Release Film): De film moet worden afgescheurd nadat de overdracht is voltooid en de buitenste laag van het werkstuk is niet bedekt met een film.

De materialen die kunnen worden overgebracht zijn onder andere plastic, spuitgietplastic met een hoog glasvezelgehalte, koolstofvezel, glasvezel, metaal (zoals een magnesium- en aluminiumlegering), aanraakglas en bouwmaterialen.

② Een uitbreiding van IMF-technologie: Materiaal hogedruktrekken, foliedruk of verschillende materialen gecoat op het werkstuk.

OMF (Vervormen): OMF (Forming Film) gecoat filmmateriaal, de buitenste laag van het werkstuk is bedekt met een beschermend product.

Voor OMF is alleen een algemene spuitgietmatrijs nodig, waardoor er geen hogedrukmatrijzen of stansmatrijzen nodig zijn, de matrijskosten sterk dalen en de bereidheid van klanten om nieuwe producten te ontwikkelen toeneemt.

De producten in kwestie zijn vergelijkbaar met die van OMR en worden meestal gebruikt in hoogwaardige auto-interieurs, decoraties van luchtvaart- en transportvoertuigen, 3C en medische apparatuur.

Na het verwarmen van de mal wordt het monster geïnjecteerd. Het model wordt met druk op de verwarmingsplaat bevestigd. De temperatuur en tijd voor het smelten van het monster wordt geregeld en na het smelten mag het afkoelen en uitharden. Tot slot wordt het afgewerkte model verwijderd.

Dit proces is op grote schaal gebruikt in verschillende gebieden, zoals vroege rijstkokerpanelen, membraanschakelaars, airconditionerpanelen, wasmachine panelen, en anderen.

Textureren wordt bereikt door chemische osmose, wat resulteert in een verscheidenheid aan patronen op het oppervlak van metalen producten, zoals strepen, afbeeldingen, hout, leer en satijn. Het proces omvat ook zandstralen, waarbij glaszand direct op het oppervlak van het metalen voorwerp wordt gespoten.

Na de textuurbehandeling worden de volgende eigenschappen bereikt:

Een voorbeeld van texturering is lederstructuur, dat de textuur van een leren oppervlak simuleert en vaak wordt toegepast op autostuurwielen en interieurbekleding met zachte kunststoffen zoals PU.

Toegepaste industrie

Textureren wordt veel gebruikt in verschillende industrieën, zoals de auto-industrie, de elektronische en elektrische industrie, de dagelijkse benodigdhedenindustrie, de kunststofindustrie, de speelgoedindustrie, de leerindustrie en andere. In de auto-industrie wordt het in het bijzonder gebruikt voor de textuur van decoratieplaten voor auto-interieurs.

Hot stamping, ook bekend als "goud stempelen", is een proces waarbij een patroon van warm stempelpapier wordt overgebracht op een substraat door de toepassing van warmte en druk. De druk van de matrijs creëert een inkeping, waardoor de gedrukte woorden of patronen niet gemakkelijk vervagen en het patroon, logo, tekst of afbeelding stevig aan het productoppervlak blijven kleven.

Het warmdrukproces bestaat uit twee hoofdonderdelen: warmdrukken en folie. Heetstempels worden meestal gemaakt van magnesium, messing, staal en soms wordt siliconenrubber gebruikt op het oppervlak van de metalen stempelmatrijs voor oppervlakken die niet vlak zijn.

De warmdrukfolie bestaat uit een drager, een verwijderbare laag, een beschermlaag en een decoratieve laag. Het warmdrukproces bestaat uit vier stappen:

(1) de warmdrukfolie komt in contact met het substraat,

(2) de transferlaag wordt overgebracht op het substraatoppervlak door hitte en druk,

(3) de druk wordt weggenomen en de polyesterfolie wordt losgetrokken,

(4) de warmdrukfolie wordt ingevoerd en vervangen door de drukstempel die zal worden bedrukt.

Hot stamping is een geschikte techniek voor verschillende materialen, waaronder textiel zoals polymeren, hout, leer, papier, vinyl, polyesterfolie en metalen die niet gemakkelijk te kleuren zijn.

Deze decoratietechniek biedt weerstand tegen krassen, schuren en afpellen, waardoor het een populaire keuze is voor verschillende toepassingen in detailhandel en cosmetische verpakkingen, boek- en tijdschriftomslagen, autodecoratie, reclame, decoratie van consumptiegoederen en informatie-identificatie.

LV (Louis-Vuitton) biedt gepersonaliseerde hot stamping service

De lasergraveermachine gebruikt CNC-technologie en de laser dient als bewerkingsmedium. Het proces omvat de fysieke afbraak van het gesmolten metaal en de verdamping van het metaalmateriaal onder laserstraling, waardoor uiteindelijk het gewenste resultaat wordt bereikt.

Met het gebruik van lasergraveertechnologie wordt het eenvoudig om gevectoriseerde afbeeldingen op het bewerkte substraat te "printen".

De technische voordelen van deze technologie zijn als volgt:

Precisie: De lasergraveermachine kan de dunste lijnbreedte van 0,015 mm op het materiaaloppervlak produceren. Dit komt doordat de bewerking contactloos is, waardoor vervorming van het product wordt voorkomen.

Hoge efficiëntie: Met deze technologie kunnen nieuwe producten in de kortst mogelijke tijd geproduceerd worden. Bovendien kan het vectorbestand eenvoudig worden gewijzigd om kleine batches met meerdere variëteiten mogelijk te maken.

Speciale bewerkingsmogelijkheden: De lasergraveermachine kan voldoen aan speciale verwerkingsbehoeften, zoals de mogelijkheid om binnenoppervlakken of hellende oppervlakken te bewerken.

Milieuvriendelijkheid en energiebesparing: Deze technologie is milieuvriendelijk en energiezuinig, omdat er geen vervuiling of schadelijke stoffen vrijkomen. Ze voldoet aan en overtreft de milieubeschermingseisen voor export.

Deze technologie wordt ook wel fotochemisch etsen genoemd. Het proces bestaat uit het vormen van een plaat door middel van belichting en ontwikkeling, waarna de beschermende film op het te etsen gebied wordt verwijderd.

Tijdens het etsen komt het metaal in contact met een chemische oplossing die het metaal oplost en onregelmatigheden of holtes creëert. Hierdoor wordt uiteindelijk het gewenste effect bereikt.

Ets is een veelgebruikte techniek in consumentenproducten om patronen of teksten, zoals logo's, op aluminium platen te maken.

Bovendien wordt etsen vaak gebruikt om een reeks metaalgaasproducten te maken.

VCM (Vinyl Chloride Metaal) plaat is een soort metaal plaat met een oppervlak van roestvrij staal of gegalvaniseerde plaat als coating.

Het bedrukte folieproduct wordt op het oppervlak van de staalplaat bevestigd door middel van kleven, waardoor een breed scala aan patronen en ontwerpen kan worden gemaakt dankzij de verscheidenheid aan gebruikte folieproducten.

De VCM-kaart heeft een glad en vlak oppervlak, rijke kleur- en patrooneffecten en de mogelijkheid om zelfs aangepaste patronen te maken.

Onlangs zijn VCM-platen met metaaldraadtekeneffecten gebruikt op de achterbehuizingen van hoogwaardige tv's van groot formaat om de algehele kwaliteit van het product te verbeteren.

VCM is gebaseerd op een staalplaatmet een met vinylchloride beklede staalplaat in metaalkleur aan het oppervlak. De bedrukte folie wordt door middel van verlijming op het oppervlak van de staalplaat aangebracht. Deze combinatie resulteert in een product met een prachtige en diverse reeks patronen en ontwerpen.

CNC verspanen verwijst naar het proces waarbij CNC (Computer Numerical Control) bewerkingsgereedschappen worden gebruikt om een materiaal vorm te geven.

Bij CNC-verspaning wordt het machinegereedschap geprogrammeerd met een specifieke CNC-taal die verschillende parameters regelt, zoals de voedingssnelheid, de spindelsnelheid, de gereedschapswisselaar en de koelvloeistof, om het oppervlak van het substraat fysiek te manipuleren.

CNC-verspaning biedt aanzienlijke voordelen ten opzichte van handmatige bewerkingsmethoden. Een van de belangrijkste voordelen van CNC-verspaning is dat het onderdelen produceert met een hoge precisie en herhaalbaarheid. Bovendien kan CNC verspanen het volgende produceren complexe vormen en ontwerpen die mogelijk niet haalbaar zijn met handmatige bewerkingstechnieken.

Hot Stamping is een proces waarbij een speciale metalen hot stamping plaat wordt gebruikt om hot stamping folie over te brengen op het oppervlak van het drukmateriaal door het te verhitten en te persen.

Voor metalen substraten is het nodig om ofwel een eigen metalen warmdrukfolie te gebruiken of een warmdrukfolie aan te brengen op het oppervlak van het substraat via een proces zoals spuiten.

Het gebruik van warmdrukfolie, dat een groot aantal eigenschappen heeft, maakt snel en veelzijdig warmdrukken op metalen substraten mogelijk. Bovendien is het warmdrukproces milieuvriendelijker, waardoor we onze gewenste ontwerpen kunnen realiseren.

Zeefdrukken is een kosteneffectieve methode die eenvoudig en betaalbaar is voor ontwerpers. Het eindresultaat is bevredigend en maakt het voor velen een populaire keuze.

Bij zeefdrukken wordt een afbeelding of patroon op een zeef bevestigd om af te drukken, waardoor het geschikt is voor vlakke, enkel gebogen of licht gebogen oppervlakken. De zeef is meestal gemaakt van materialen zoals nylon, polyester, zijde of metaalgaas.

Het drukmateriaal wordt onder de zeef en het sjabloon geplaatst en de zeefdrukinkt of -verf wordt met behulp van een doctorblad door het gaas in het midden van de zeef gedrukt. Het doctor blade kan manueel of automatisch zijn.

Het sjabloon op de zeef blokkeert een deel van de zeefopening, waardoor het pigment niet kan passeren. Alleen het beeldgedeelte kan passeren, wat resulteert in de afdruk van alleen het gewenste beeld op het afdrukmateriaal.