Heb je je ooit afgevraagd hoe we de levensduur van industriële machines kunnen verlengen en tegelijkertijd hun prestaties kunnen verbeteren? Surfacelassen biedt een fascinerende oplossing door slijtvaste materialen op oppervlakken aan te brengen, versleten onderdelen te herstellen en de weerstand tegen corrosie en hitte te verbeteren. In dit artikel ontdek je verschillende technieken van oppervlaktelassen, hun toepassingen in verschillende industrieën en hoe ze bijdragen aan kostenbesparingen en materiaalefficiëntie. Leer hoe oppervlaktelassen niet alleen machines repareert maar ook versterkt, waardoor het onmisbaar is in de moderne productie en onderhoud.

Opbouwlassen worden voornamelijk gebruikt om versleten oppervlakken te herstellen, de corrosiebestendigheid te verbeteren en de mechanische eigenschappen van een materiaal te verbeteren. Ze zorgen voor een extra laag op bestaande structuren, waardoor hun levensduur en duurzaamheid worden verlengd. Dit proces wordt vaak gebruikt in industrieën zoals productie en bouw voor onderhouds- en reparatietaken.

Vlaklassen is een proces waarbij een laag slijtvast, corrosiebestendig en hittebestendig metaal wordt aangebracht op het oppervlak of de rand van een werkstuk.

Door oppervlaktelassen kan de levensduur van onderdelen worden verlengd, het materiaalgebruik worden geoptimaliseerd en de productprestaties worden verbeterd.

Verschillende werkstukken en oppervlakte-elektroden vereisen verschillende oppervlaktetechnieken.

Vlaklassen wordt meestal gebruikt om versleten of gebarsten onderdelen te repareren.

Gerelateerde lectuur: De ultieme lasgids

Automatische oppervlaktebehandeling wordt vaak gebruikt voor cementapparatuur zoals verticale molens, rolmolens, schroeftransporteurs, ventilatoren en roterende ovens.

Voor ijzer- en staalmachines kan automatische oppervlaktebehandeling worden gebruikt voor convertors, walsen, hoogovens, continugietmachines en transportbandwielen.

Als het om energieapparatuur gaat, wordt geautomatiseerde oppervlaktebehandeling vaak gebruikt voor kolenmolens, slijprollen, ketelbuizen, turbines, afvoerbuizen en tandwielen.

Om de verharding te illustreren lasprocesLaat me een paar voorbeelden met je delen. Laten we er meteen in duiken.

Zaak:

Walsrollen zijn een kritisch reserveonderdeel in de walserij en verbruiken een aanzienlijke hoeveelheid staal tijdens het walsproces.

Met een jaarlijkse staalproductie van meer dan 600 miljoen ton in China, bedraagt de waarde van de verbruikte rollen meer dan 17 miljard yuan.

Daarom is het gebruik van oppervlaktemethoden om oude rollen te repareren en hun levensduur te verlengen een belangrijke maatregel geworden voor staalwalsbedrijven in China om de productiekosten te verlagen en de economische voordelen te verbeteren.

Wanneer een originele rol het einde van zijn nuttige leven bereikt, kan hij worden gerepareerd door middel van surfacelassen.

Opduikgelaste rollen hebben de voordelen van lage kosten, lange levensduur en uitstekende prestaties. Ze worden op grote schaal omarmd door staalwalsbedrijven en sluiten aan bij China's fundamentele beleid van energiebesparing, schone productie en circulaire economie.

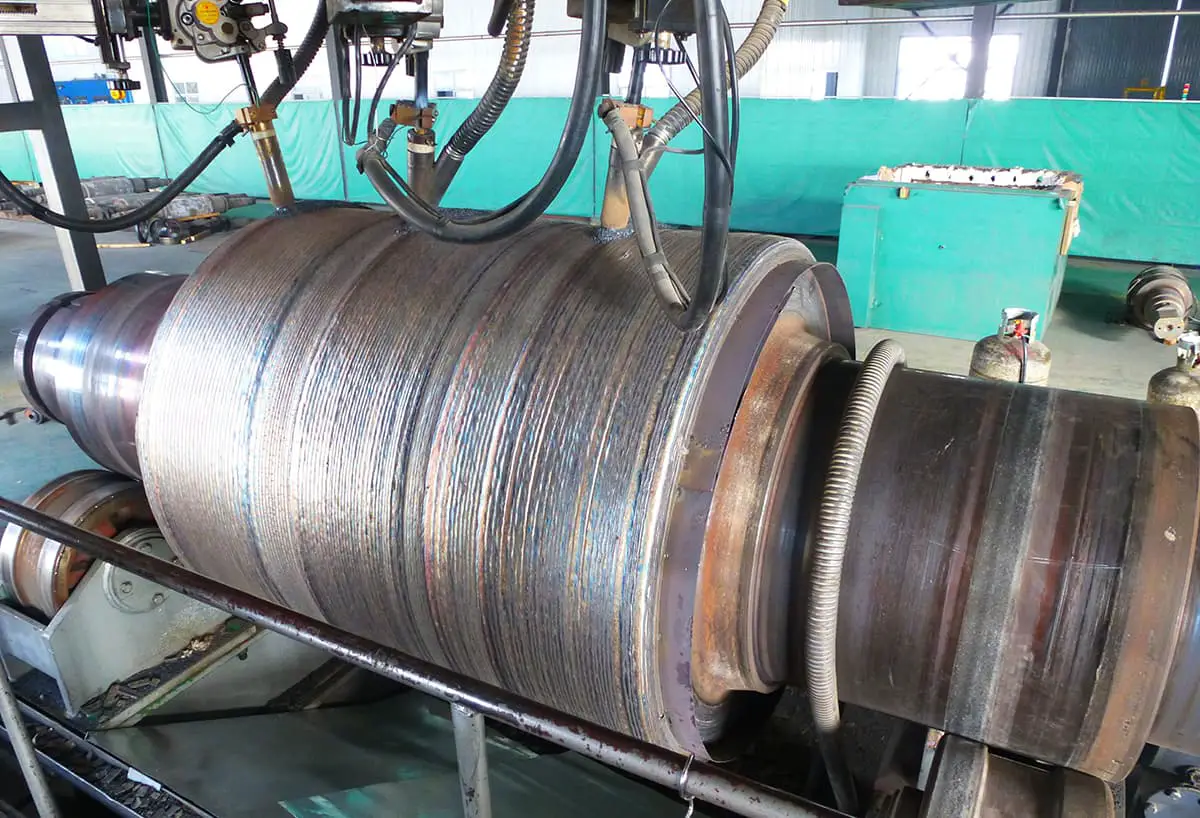

De afbeelding hieronder toont een oude rol die is gerepareerd door middel van oppervlaktelassen.

Oude rol gerepareerd door oppervlaktelas

Naarmate wetenschap en technologie zich blijven ontwikkelen, evolueert de mechanische apparatuur voor diverse producten naar grotere, efficiëntere ontwerpen met hogere parameters. Als gevolg hiervan neemt de vraag naar betrouwbare producten met hoge prestaties toe.

Materiaal oppervlaktebehandeling, als tak van lastechniekis een effectieve manier om de prestaties van producten en apparatuur te verbeteren en de levensduur te verlengen.

Naast metalen en legeringen kunnen ook keramiek, kunststoffen, anorganische niet-metalen en composieten worden gebruikt als legeringsmaterialen voor het oppervlak.

Hierdoor kan de oppervlaktebehandelingstechnologie onderdelen verschillende speciale eigenschappen geven, zoals slijtvastheid, hittebestendigheid, corrosiebestendigheid, bestendigheid tegen hoge temperaturen, smering, isolatie en nog veel meer.

Momenteel wordt de oppervlaktebehandelingstechnologie veel gebruikt in de mechanische productie, metallurgie, elektriciteit, mijnbouw, bouw, petrochemie en andere industriële sectoren.

Automatisch booglassen onder poederdek

Vlaklassen is een proces waarbij materialen met specifieke eigenschappen op het oppervlak van een werkstuk worden aangebracht met behulp van lasmethoden.

Gerelateerde lectuur: 10 verschillende soorten lassen die je moet kennen

Het doel van oppervlaktelassen verschilt van dat van algemene lasmethoden.

In plaats van werkstukken te verbinden, wijzigt het surfacelassen het oppervlak van het werkstuk om een bekledingslaag te verkrijgen met specifieke eigenschappen zoals slijtvastheid, hittebestendigheid, corrosiebestendigheid of om onvoldoende grootte te herstellen als gevolg van slijtage of verwerkingsfouten.

Deze twee toepassingen in oppervlaktetechniek worden reparatie en versterking genoemd.

De volgende afbeelding toont het oppervlak van een component na het surfacen.

Oppervlak van onderdelen na het surfacen van lasnaden

De voordelen van oppervlaktelassen ten opzichte van andere oppervlaktebehandeling methoden zijn:

Elektroslak strip automatisch aflassen

Classificatie van oppervlaktelassen

Surfacing lastechnologie is een type smeltlassen dat alle methoden kan gebruiken die bij smeltlassen horen.

De volgende tabel toont de classificatie van veelvoorkomende lasmethodes voor oppervlakken.

Op dit moment zijn de twee meest gebruikte methoden het vlakken met een elektrodenboog en het vlakken met een oxyacetyleenvlam.

Tabel 9-1 Classificatie van veelgebruikte lasmethodes voor oppervlakken

| Oppervlakte lasmethode | Verdunningsverhouding (%) | Depositiesnelheid/(kg/h) | Minimale dikte van de deklaag | Depositie-efficiëntie (%) | |

| Oxyethyleen vlambekleding | Elektrodedraad voeding | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Automatische draadaanvoer | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Poedercoating | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Elektrodeboogoppervlaktes | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Wolfraam elektrode chloor boog surfacing | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Elektrodeboogveredeling Wolfraam elektrode chloorboogveredeling | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Arc management verharding | Monofilament | 4.5-11.3 | 3.2 | 95 | 95 |

| Multifilament | 11.3-27.2 | 4.8 | 95 | 95 | |

| Serieboog | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Monopool | 12-36 | 3.0 | 3.0 | 95 | |

| Multiband elektrode | 22-68 | 4.0 | 4.0 | 95 | |

| Plasmaboog verharding | Automatische poedertoevoer | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Lasdraad poedertoevoer | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Automatische draadaanvoer | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Dubbele hete gloeidraad | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

De oppervlaktelastechniek, als tak van het lasvak, heeft een breed toepassingsgebied dat zich uitstrekt over verschillende industrieën. Het wordt op grote schaal gebruikt in de productie, waaronder mijnbouwmachines, transportmachines, metallurgiemachines, energiemachines, landbouwmachines, auto's, petroleumapparatuur, chemische apparatuur, de bouw en de productie en het onderhoud van gereedschapsmallen en metaalconstructies.

Vlaklassen is ideaal voor het repareren van metalen onderdelen en producten die er niet goed uitzien, en het kan ook worden gebruikt om bimetalen onderdelen te maken. Daarnaast is het een effectieve manier om de levensduur van onderdelen te verlengen, kosten te verlagen en het productontwerp te verbeteren. Dit is vooral gunstig voor het rationele gebruik van materialen, vooral edelmetalen.

De toepassing van surfacing lastechnologie wordt voornamelijk gedemonstreerd in de volgende aspecten, gebaseerd op de toepassing en werkomstandigheden van het werkstuk:

(1) De grootte van het werkstuk herstellen met behulp van oppervlaktelas:

Het is een veel voorkomend probleem voor fabrieken en mijnbouwbedrijven dat de werkstukgrootte onvoldoende is door slijtage of verwerkingsfouten. In zulke gevallen is surfacelassen een veelgebruikte procesmethode om deze werkstukken te repareren.

De gerepareerde werkstukken kunnen niet alleen normaal functioneren, maar vaak ook de levensduur van de originele werkstukken overtreffen. Dit komt doordat het gebruik van nieuwe processen en materialen bij de reparatie van oppervlakken de prestaties van de originele onderdelen aanzienlijk kan verbeteren.

Voorbeelden van dergelijke reparaties zijn reparaties aan het oppervlak van koudwalsen, warmwalsen en profielwalsen, en reparaties aan het oppervlak van versleten onderdelen van landbouwmachines zoals tractoren, landbouwvoertuigen, transplanters en oogstmachines.

Volgens de statistieken is de hoeveelheid oppervlaktelegering die gebruikt wordt om oude werkstukken te repareren goed voor 72,2% van de totale hoeveelheid gebruikte oppervlaktelegering.

Koudwals gerepareerd met surfacing-technologie

Walsband en walshuid gerepareerd met surfacingtechnologie

(2) Slijt- en corrosiebestendige bekleding:

Slijtage en corrosie zijn de belangrijkste factoren die het falen van metalen materialen veroorzaken. Om de slijtage- en corrosiebestendigheid van metalen werkstukoppervlakken te verbeteren, aan de eisen van de werkomstandigheden te voldoen en de levensduur van het werkstuk te verlengen, kunnen een of meer lagen slijtvast of corrosiebestendig materiaal op het oppervlak worden aangebracht.

Voor het substraat en de oppervlaktelaag van het werkstuk kunnen materialen met verschillende eigenschappen worden gekozen, waardoor een bimetalen werkstuk kan ontstaan. Dit komt doordat alleen de oppervlaktelaag van het werkstuk de vereiste speciale eigenschappen hoeft te hebben op het gebied van slijtvastheid en corrosiebestendigheid. Hierdoor worden de rol en het potentieel van het materiaal gemaximaliseerd en wordt een aanzienlijke hoeveelheid edelmetaal bespaard.

Hardfacing slijtvaste of corrosiewerende laag I op werkstukoppervlak

(3) Nieuwe onderdelen maken

Bimetalen machineonderdelen met uitgebreide eigenschappen kunnen worden gemaakt door een legering op een metalen substraat aan te brengen.

Het substraat en de oppervlaktelaag van deze onderdelen hebben verschillende eigenschappen, die aan verschillende prestatie-eisen kunnen voldoen.

Met deze aanpak wordt het potentieel van materialen volledig benut.

In het geval van bladen voor hydraulische turbines wordt bijvoorbeeld koolstofstaal gebruikt als basismateriaal en wordt een laag roestvrij staal gelast op de delen (meestal de onderkant van de bladen) die gevoelig zijn voor cavitatie. Dit levert cavitatiebestendige bimetalen bladen op.

Bij de productie van metalen schuurgereedschappen moet de matrix sterk en taai zijn. Daarom worden koolstofstaal en laaggelegeerd staal met relatief lage kosten geselecteerd voor het fabricageproces.

Aan de andere kant vereisen snijkantmallen een hoge hardheid en slijtvastheid. Het gebruik van slijtvaste oppervlakken van legeringen op de snijkantmallen kan het verbruik van kostbare legeringen aanzienlijk verminderen en de levensduur van de mal aanzienlijk verlengen.

Hardfacing slijtvaste of corrosiebestendige laag II op werkstukoppervlak

Rubber en kunststof mechanische onderdelen repareren, rubber, kunststof onderdelen vormen buiten tolerantie, slijtage en reparatie.

In de auto-industrie worden onze diensten gebruikt voor het compenseren en repareren van verschillende onderdelen zoals nokkenassen, krukassen, zuigers, cilinders, remschijven, impellers, naven, koppelingen, frictieschijven en uitlaatkleppen. We bieden ook oppervlakte lasrups reparatie van defecten aan autocarrosserieën.

In de auto-industrie worden onze diensten gebruikt voor het compenseren en repareren van verschillende onderdelen zoals nokkenassen, krukassen, zuigers, cilinders, remschijven, impellers, naven, koppelingen, frictieschijven en uitlaatkleppen. We bieden ook reparatie van oppervlaktelastdefecten voor autocarrosserieën.

Corrigeren van werkstukken buiten tolerantie en reparatie van geleiderails van bewerkingsmachines, diverse assen, nokken, hydraulische persen, hydraulische pers plunjers, cilinderwanden, journalen, rollen, tandwielen, riemschijven, opspandoorns voor veervormen, pluggenmeters, ringmeters, diverse rollen, stangen, kolommen, sloten, lagers, enz.

Repareer defecten zoals zandgaten en luchtzakken in ijzer-, koper- en aluminiumgietwerk en verhelp slijtage aan aluminium mallen.

Oplassen is een proces waarbij oplegmaterialen met specifieke eigenschappen op het oppervlak van lasnaden worden gelast.

Het doel is niet om de las te verbinden, maar om een metaallaag op het oppervlak van de las te krijgen die unieke eigenschappen heeft, zoals slijtvastheid, hittebestendigheid en corrosiebestendigheid. Deze techniek kan ook worden gebruikt om de grootte van een las te herstellen of te vergroten.

De oppervlaktemethode wordt veel gebruikt in productie- en reparatieprocessen.

In het algemeen moet het neergesmolten metaal voor het bekledingslassen eerst voldoen aan de bedrijfsomstandigheden van het laswerk. Daarna wordt overwogen om het bekledingsmetaal te kiezen met betere lasbaarheid en meer economie.

Hieronder volgen enkele veelgebruikte metalen oppervlakken die in verschillende werkomgevingen worden gebruikt:

Oppervlakmetaal op basis van ijzer wordt veel gebruikt vanwege de verschillende producten, het brede scala aan prestatiemogelijkheden, de goede balans tussen taaiheid en slijtvastheid en de lage kosten.

Er zijn ruwweg vier categorieën ijzeren oppervlaktemetalen:

(1) Parelitisch plaatstalen bekledingsmetaal:

Dit type legering heeft een goede lasbaarheid, sterke slagvastheid, lage hardheid en wordt voornamelijk gebruikt om mechanische onderdelen zoals assen te repareren.

(2) Austenitisch stalen oppervlaktemetaal:

Austenitisch mangaanstaal oppervlakmetaal heeft een hoge slagvastheid en werkhardingseigenschappen, maar is gevoelig voor hete scheuren. Het wordt over het algemeen gebruikt om onderdelen te repareren die ernstig worden aangetast door metaal-op-metaalslijtage en schuurmiddelen, zoals mijnschuifwagons en spoorwissels.

Austenitisch chroom-mangaan opduikend metaal heeft een betere lasbaarheid, corrosiebestendigheid, hittebestendigheid en weerstand tegen warmtescheuren dan austenitisch mangaanstaal. Het wordt voornamelijk gebruikt om mangaanstaal- en koolstofstaalonderdelen te repareren die ernstig zijn aangetast door metaal-op-metaalslijtage.

(3) Martensitisch staal metaal:

De structuur van dit type verhardingsmetaal is voornamelijk martensiet. De hardfacinglaag heeft een hoge hardheid, treksterktehoge slijtvastheid en is bestand tegen matige schokken, maar de slagvastheid is lager dan die van parelitisch en austenitisch staal. Het wordt voornamelijk gebruikt om versleten delen tussen metalen te repareren, zoals tandwielen en tractorchassis.

(4) Gelegeerd gietijzeren bekledingsmetaal:

Dit type verhardingslaag heeft een hoge abrasieve slijtvastheid, hittebestendigheid, corrosiebestendigheid, goede oxidatiebestendigheid en lichte slagvastheid, maar het is gevoelig voor barsten tijdens het verharden, dus moet er voorzichtig worden gelast. Het wordt voornamelijk gebruikt voor het bekleden van landbouwmachines, mijnbouwapparatuur en andere onderdelen.

Metalen bekleding op nikkelbasis

De meest gebruikte legering is de nikkel-chroom boor silicium legering. Deze legering is uitstekend bestand tegen abrasieve slijtage bij lage belasting en slijtage tussen metalen onderling, en heeft een goede corrosiebestendigheid, hittebestendigheid en oxidatiebestendigheid bij hoge temperaturen. De weerstand tegen abrasieve slijtage onder hoge druk en slagvastheid is echter iets minder. Deze legering wordt meestal gebruikt in corrosieve media of gelegenheden die onderhevig zijn aan abrasieve slijtage met lage druk in omgevingen met hoge temperaturen.

Op nikkel gebaseerde legeringen die intermetallische verbindingen bevatten, zoals Ni-32Mo-15Cr-3Si, hebben een hoge temperatuurhardheid, uitstekende weerstand tegen intermetallische slijtage en matige abrasieve slijtage, maar een slechte slagvastheid. Deze legering is meer geschikt voor vlakken met een gaswolfraamboog of plasmaboog en wordt vaak gebruikt voor het vlakken van afsluitoppervlakken van kleppen die in sterk corrosieve media werken.

De prijs van nikkellegeringen die carbide bevatten is veel lager dan die van kobaltlegeringen. Vanuit economisch oogpunt is het op grote schaal gebruikt als vervanger voor op kobalt gebaseerde oppervlaktemetalen.

Kobalt-gebaseerde oppervlaktemetalen verwijzen voornamelijk naar kobalt-chroom-wolfraamlegeringen, die hoge temperaturen kunnen handhaven. sterkte en hardheid bij ongeveer 650 ℃, hebben een zekere corrosiebestendigheid en een uitstekende adhesieslijtvastheid. Op kobalt gebaseerde legeringen hebben de beste uitgebreide prestaties onder de verschillende oppervlaktemetalen en worden vaak gebruikt voor het oppervlakken van onderdelen onder werkomstandigheden bij hoge temperaturen.

Koperen ondergrond

Er zijn over het algemeen vier soorten koperhoudende oppervlaktelegeringen: brons, messing, wit koperen zuiver koper. Deze legeringen vertonen een goede corrosiebestendigheid, cavitatieweerstand en slijtvastheid tussen metalen. Ze kunnen op ijzer gebaseerde materialen worden gelast om bimetalen onderdelen te maken en kunnen ook worden gebruikt om versleten onderdelen te repareren.

Op koper gebaseerde oppervlaktemetalen hebben echter een slechte weerstand tegen sulfidecorrosie, slijtage van slijtvaste materialen en kruip bij hoge temperaturen, een lage hardheid en zijn niet gemakkelijk te lassen. Ze zijn alleen geschikt voor omgevingen onder 200 ℃. Dit type oppervlaktemetaal wordt voornamelijk gebruikt voor het oppervlaktemateriaal van lagerschalen, afdichtingsoppervlakken van lagedrukkleppen en andere soortgelijke toepassingen.

Hardmetaal

Dit type verhardingsmetaal wordt voornamelijk gebruikt voor het verhardingslassen van oliebronbits en onderdelen van wegenbouwmachines onder zware slijtageomstandigheden.

Oppervlaktebehandeling met zuurstof en acetyleen

Deze methode wordt voornamelijk gebruikt voor het vlakken van onderdelen die een glad oppervlak en een hoge kwaliteit vereisen, met name kleine en middelgrote lasonderdelen die in kleine batches worden geproduceerd, zoals kleppen, oliebronbits en ploegscharen.

De zuurstof-acetyleenapparatuur is eenvoudig te gebruiken, heeft lage kosten en kan worden gebruikt met autogeen lassen apparatuur. De diameter van het lasmondstuk van de lastoorts is echter groter dan die van gaslassen.

Hardfacematerialen van elke vorm, inclusief restanten, kunnen worden gebruikt. Deze methode biedt een hoge zichtbaarheid, waardoor het mogelijk is om de verharding op een klein oppervlak uit te voeren en een dunne en gladde verhardingslaag te produceren.

De verdunningsverhouding is laag en de diepte van de smeltlaag kan worden geregeld binnen 0,1 mm, waardoor het gemakkelijk is om de kwaliteit van de oppervlaktelaag te garanderen.

Het gebruik van een reducerende vlam en een carboniserende vlam voor carboniseren kan de taaiheid van de hardfacelaag verminderen, maar kan de slijtvastheid van de hardfacelaag verbeteren met carbide als primaire slijtvaste fase.

Deze methode wordt gekenmerkt door een hoge arbeidsintensiteit, een lage productie-efficiëntie en een vereiste voor lassers met bepaalde technische vaardigheden.

Bij het oppervlaktebehandeling met zuurstofacetyleen wordt meestal een carbonisatievlam gebruikt en de eigenschappen van de vlam zijn gerelateerd aan het type oppervlakmetaal:

De meeste stalen onderdelen kunnen zonder vloeimiddel overlaagd worden. Bij het overlappen van gietijzer moet echter vloeimiddel worden gebruikt en moeten er maatregelen worden genomen om witte microstructuur en scheuren te voorkomen.

Voorverwarmen en langzaam afkoelen kunnen de kans op scheuren in de oppervlaktelaag aanzienlijk verkleinen en helpen ook om de verdunningsverhouding te verlagen.

Kleine werkstukken kunnen direct worden verwarmd met een lastoorts, terwijl grote werkstukken meestal worden verwarmd in een oven, met voldoende tijd om ervoor te zorgen dat de temperatuur gelijkmatig is.

De maximale dikte van elke laag opduikend lassen moet ongeveer 1,6 mm zijn, en opduikend lassen met meerdere lagen kan worden uitgevoerd.

Voor zuurstof en acetyleen sproeilassen (sproeismelten) wordt meestal zelfsmeltend legeringspoeder gebruikt.

De spray lasproces kan worden onderverdeeld in "eenstapsmethode" en "tweestapsmethode" op basis van de volgorde van poederspuiten en hersmelten.

Bij de "one-step" sproeilasmethode wordt gelijktijdig poeder gespoten en omgesmolten, waarbij fijn poeder wordt voorverwarmd, voorgespoten en vervolgens op het werkoppervlak wordt gespoten voordat het wordt gesmolten.

De "twee stappen" daarentegen sproeilassen De methode omvat twee afzonderlijke stappen van poederspuiten en hersmelten met een hersmeltpistool na voorverwarming.

Veel voorkomende defecten in zuurstofacetyleen surfacing zijn gebrek aan fusie en poriën, die kunnen worden veroorzaakt door onjuist gebruik of surfacingmaterialen van slechte kwaliteit.

Elektrodeboogoppervlaktes

Apparatuur voor lasdraadbogen is een goedkope en veelzijdige optie die geschikt is voor oppervlaktebehandeling in het veld.

Gangbare stroombronnen zijn onder andere booglastransformatoren, booglasgelijkrichters, booglasgeneratoren en booglasgeneratoren. lasomvormers. Deze apparatuur is bijzonder geschikt voor het schuren van onregelmatig gevormde onderdelen en onderdelen die moeilijk toegankelijk zijn.

De geconcentreerde boogwarmte resulteert in minimale vervorming en een hoge productiviteit. Het heeft echter ook een hoge penetratiesnelheid en verdunningsgraad, wat de hardheid en slijtvastheid van de oppervlaktelaag kan verminderen.

Over het algemeen worden 2 tot 3 lagen gelast en meerlaags lassen is gevoelig voor scheuren.

Elektrodeboogverspaning wordt voornamelijk gebruikt voor kleine series en het repareren van versleten onderdelen. De bekledingselektroden die in China verkrijgbaar zijn, zijn onder andere D10×-24×, D25×-29×, D30×-49×, D50×-59×, D60×-69×, D70×-79× en D80×-89×.

Elektroden met coatings van het titania calciumtype, ilmeniettype en laagwaterstoftype moeten bij voorkeur een omgekeerde gelijkstroomverbinding gebruiken voor het oppervlak. Elektroden met grafiet type coatings dienen bij voorkeur DC positieve aansluiting of AC voeding te gebruiken.

Voordat de elektroden worden gecoat, moeten ze worden gedroogd bij de temperatuur die in de elektrodehandleiding staat aangegeven. Zure elektroden moeten 0,5-1 uur drogen bij 150℃ en alkaline elektroden moeten 1-2 uur drogen bij 250-350℃.

De voorverwarmingstemperatuur voor surfacing hangt voornamelijk af van het koolstofequivalent. Bijvoorbeeld, met een koolstofequivalent (%) van 0,4, 0,5, 0,6, 0,7 en 0,8 is de voorverwarmingstemperatuur (℃) respectievelijk 100, 150, 200, 250 en 300.

Langzaam afkoelen na het opduiken kan in een oven of asbest, of het kan worden bereikt door de juiste verwarming om ervoor te zorgen dat het afkoelingsproces langzaam verloopt.

Zie Fig. 1 voor de procesparameters van elektrodeslijpen.

Fig. 1 Oppervlakte lasprocesparameters van afgeschermd metalen boog lassen

| Dikte van de deklaag mm | <1.5 | <5 | ≥5 |

| Diameter elektrode mm | 3.2 | 4-5 | 5~6 |

| Aantal oppervlaktelagen | 1 | 1~2 | ≥2 |

| Oppervlakte lasstroom A | 800~100 | 140~200≥ | 180~240 |

Ondergedompelde vlamboog

Submerged arc surfacing is een automatische productiemethode met hoge stroom en efficiëntie. Het geeft geen lichtstraling af en biedt goede werkomstandigheden. De hitte van de boog onder water kan echter buitensporig zijn, wat leidt tot een hoge verdunningsgraad.

Om de vereiste prestaties te garanderen, worden meestal 23 lagen deklaag aangebracht. Voorverwarming en langzame afkoeling worden vaak toegepast om scheurvorming te voorkomen.

Onderpoederdeklaag wordt voornamelijk gebruikt voor horizontale deklaag en is het meest geschikt voor grote onderdelen die niet gemakkelijk vervormen, zoals het deklaagdek van corrosiebestendige lagen op de binnenwanden van containers met een grote diameter of het deklaagdek van slijtvaste lagen op walsen van staalwalserijen. Het is niet geschikt voor kleine onderdelen.

DC- of AC-voeding kan gebruikt worden voor ondergedompeld vlamboogspuiten. Omgekeerde gelijkstroomaansluiting wordt echter meestal gebruikt om de oppervlaktekwaliteit en de productie-efficiëntie te verbeteren.

Het verhogen van de lasstroom zal leiden tot een hogere verdunningsverhouding, inbranddiepte en deklaagdikte. De invloed van de lasboogspanning op de verdunningsverhouding is niet significant. De boogspanning wordt gewoonlijk ingesteld op 30-35 V en de verlenging van de lasdraad is 8 keer de diameter van de lasdraad.

Om de verdunningsverhouding te verlagen en de depositiesnelheid te verbeteren, kunnen elektroden met meerdere draden en stripelektroden (in tandem) worden gebruikt.

Andere verhardingsmethoden

Er zijn verschillende oppervlaktemethoden beschikbaar, zoals vlakken met een gasmetaalboog, vlakken met een wolfraam-argonboog en vlakken met een plasmaboog, elektroslak surfacing, lasersurfacing, wrijvingsurfacing en andere.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.