Hebt u wel eens moeite met het maken van perfecte schroefdraad in uw werkstukken? Dit artikel onthult de geheimen van tappen, een cruciaal proces bij machinale bewerking. Leer hoe u de tapprestaties kunt verbeteren, het juiste gereedschap kunt kiezen en veelvoorkomende uitdagingen kunt aanpakken. Bereid u voor op betere tapvaardigheden en foutloze resultaten!

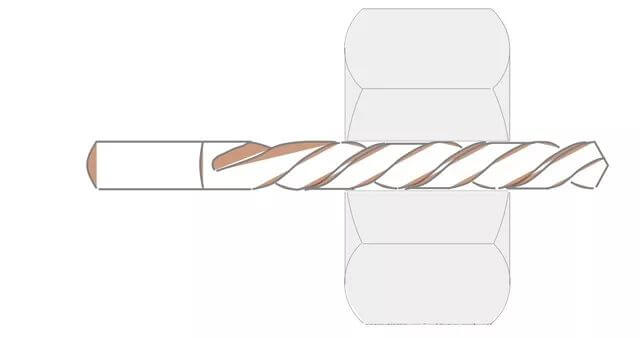

Tappen zijn gereedschappen die worden gebruikt voor het maken van verschillende soorten middellange en kleine binnenschroefdraad. Ze hebben een eenvoudig ontwerp en zijn gemakkelijk te gebruiken. Ze kunnen met de hand of op een machine worden bediend, waardoor ze veel worden gebruikt in de productie.

Moeite met tikken tijdens het verwerkingsproces? Maak je geen zorgen! Vandaag deel ik een aantal tips om je te helpen een beter inzicht te krijgen in het tappen.

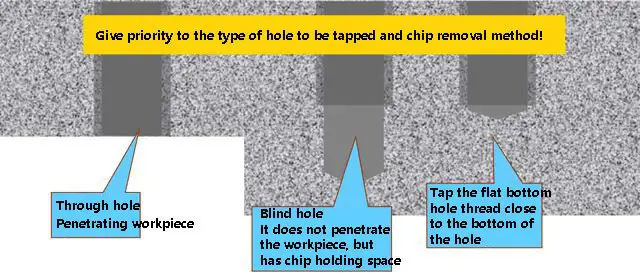

Tappen is het snijden van een inwendige schroefdraad in een gat in een werkstuk met behulp van een tap.

Werkstukmateriaal, snijsnelheid, snijkantmateriaal, gereedschapshouder, tapvorm, gatgrootte, gereedschapshouder voor tappen, snijvloeistof en gatdiepte.

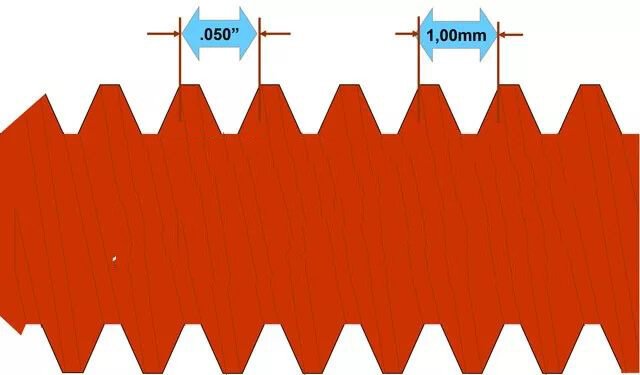

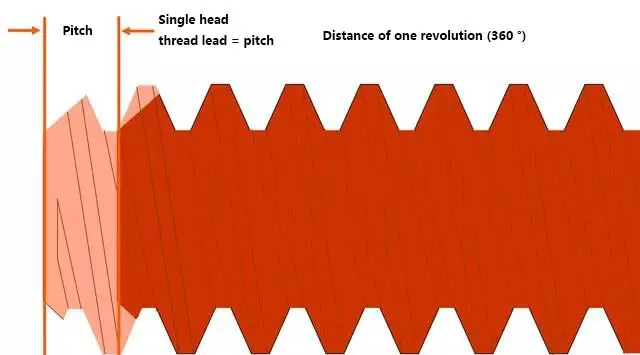

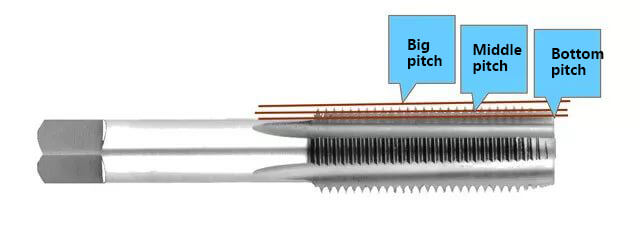

De axiale afstand tussen twee aangrenzende tanden op een schroefdraad komt overeen met twee punten op de steekdiameterlijn.

De axiale afstand tussen de overeenkomstige punten van twee aangrenzende tanden op dezelfde spiraal staat bekend als de spoed en wordt aangeduid met een code.

De nominale diameter van een pijpschroefdraad is de binnendiameter van de doorgaande pijp (gemeten in inch), terwijl de nominale diameter van andere schroefdraden de grootste diameter van de schroefdraad is (gemeten in metrische eenheden).

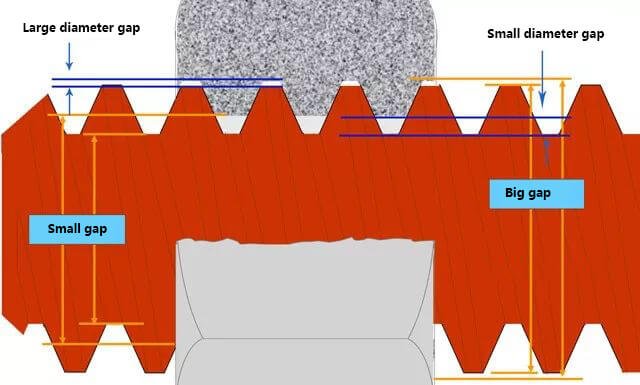

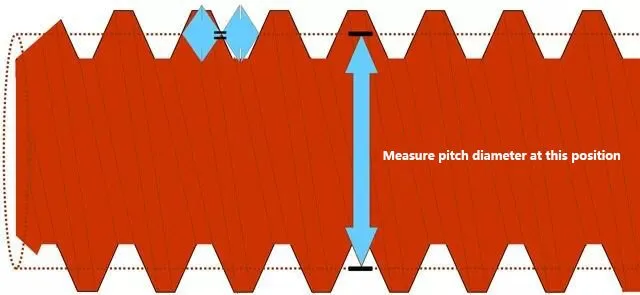

De steekdiameter is het meest cruciale aspect omdat het de passing en sterkte van alle schroefdraadverbindingen bepaalt. Deze bevindt zich op de steeklijn en de breedte van de tand op dit punt is gelijk aan de breedte van de aangrenzende tandgleuf.

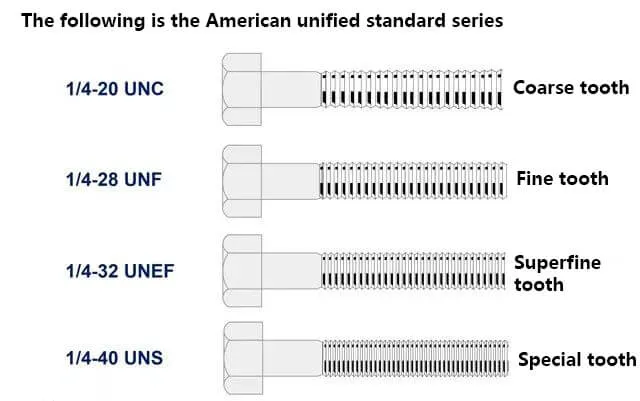

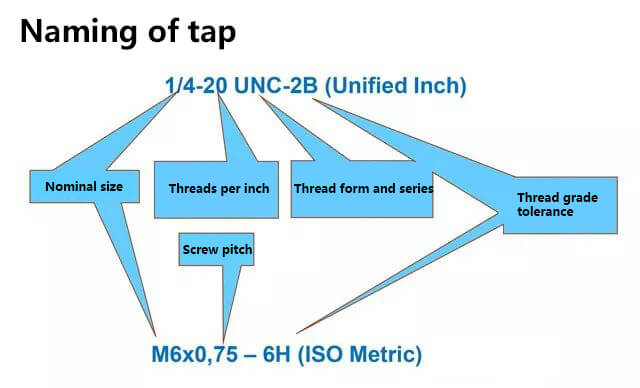

Engelse draad: De Engelse draad is een soort draadafmeting die wordt gemarkeerd in het Engelse systeem. Het is gezamenlijk ontwikkeld door de Verenigde Staten, Groot-Brittannië en Canada om tot een uniform systeem te komen.

Metrische draad: Metrische schroefdraad is een type schroefdraad dat is ontwikkeld volgens het ISO-systeem (International Organization for Standardization). Het is de wereldwijde standaard voor metrische draden.

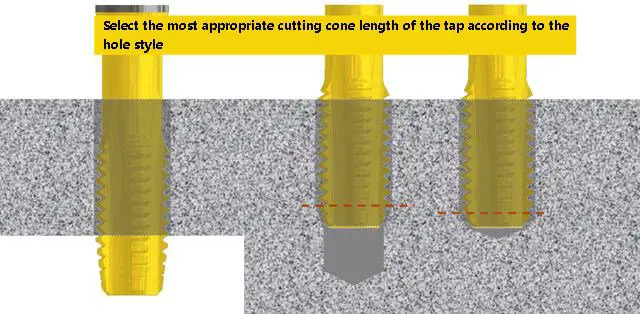

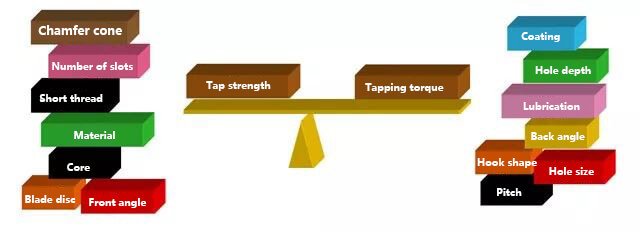

Bij het tappen moet rekening worden gehouden met verschillende factoren, waaronder het ontwerp van het werkstuk, het ontwerp van de tap en de beoogde toepassing. Het doel is om de snijkracht te minimaliseren en de sterkte van de tap te maximaliseren.

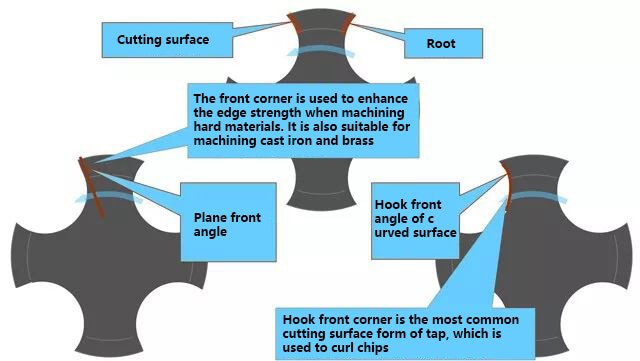

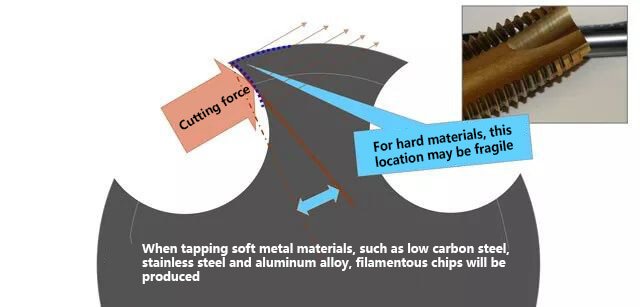

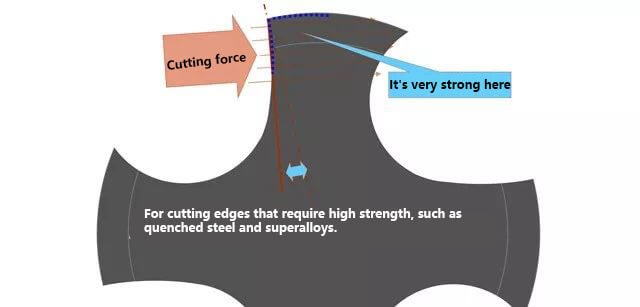

(1) Voor zachtere, meer viskeuze materialen die lange spanen produceren, moet de kraan een eenvoudig ontwerp hebben, een grote voorhoek en haakhoek, een grote achterhoek en maatregelen om holtes te vermijden. De kraan moet ook ontworpen zijn om gemakkelijk te kunnen snijden, met een neiging tot inzakken aan de randen, een fragiele algemene structuur en een grote ruimte voor spanen.

(2) Voor hardere materialen moet de kraan een zwaar ontwerp hebben, een kleine voorhoek en haakhoek, een kleine achterhoek en schoprug, en bestand zijn tegen hoge snijdruk. Hij moet ook een sterk randontwerp hebben om het instorten van de rand te beperken en een grote dwarsdoorsnede en beperkte spaanruimte hebben.

(3) Factoren waarmee rekening moet worden gehouden bij het ontwerp van de tap zijn onder andere het type tapgroef, het materiaal dat voor het gereedschap wordt gebruikt en oppervlakteversterkende behandelingen. Deze ontwerpkenmerken moeten in balans zijn om te zorgen voor goed snijden, spaanbeheersing, smering en torsiesterkte.

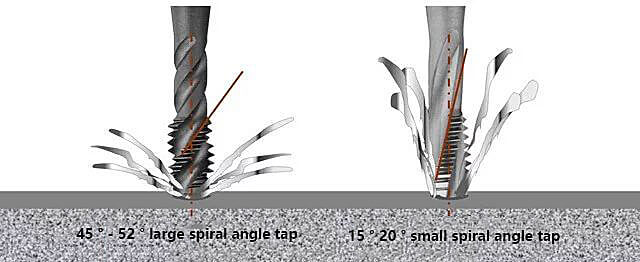

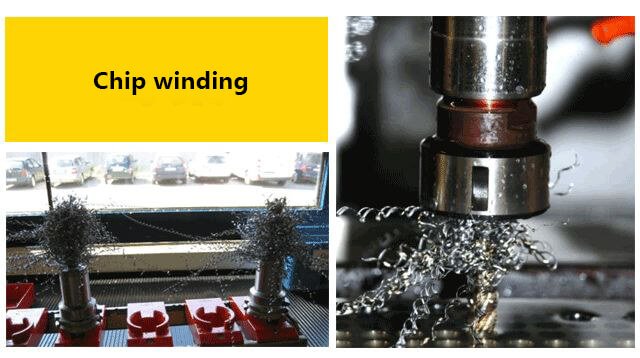

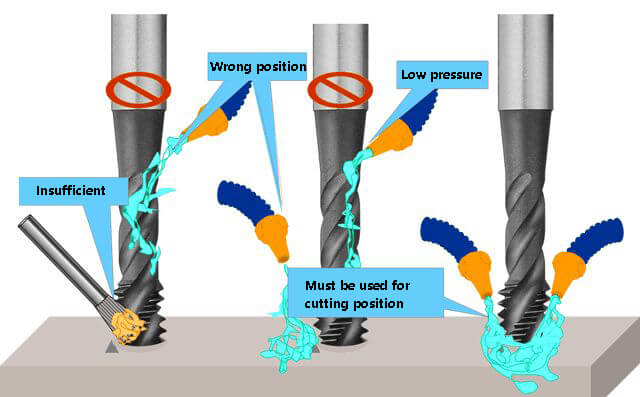

Bij het snijden is het belangrijk om in het midden van de snede te stoppen en de richting van het gat om te keren, terwijl het snijden in de groef blijft. Dit vormt de grootste uitdaging bij het tappen en tappen in metaalbewerking.

① Juiste selectie van positieve haakkraan

② Kies correct de kraan met kleine of negatieve haakhoek

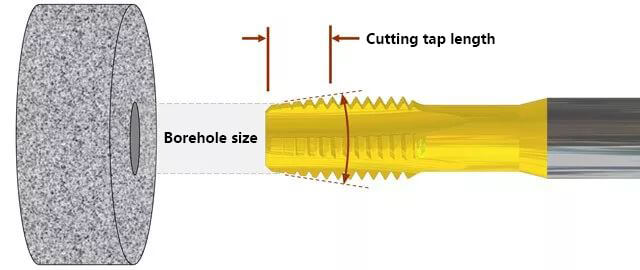

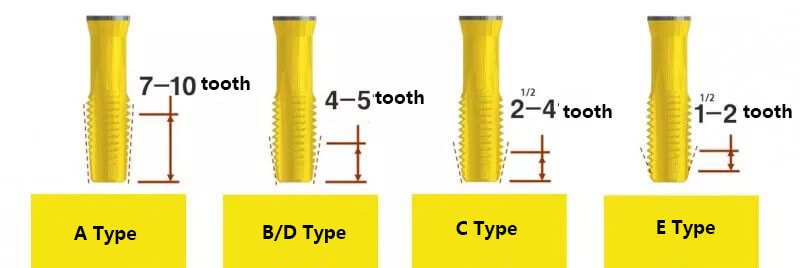

De levensduur van een tap kan aanzienlijk worden verlengd met elke extra snijtand. Tests hebben aangetoond dat de levensduur van het gereedschap verdubbeld kan worden voor elke helft van de snijtanddraad.

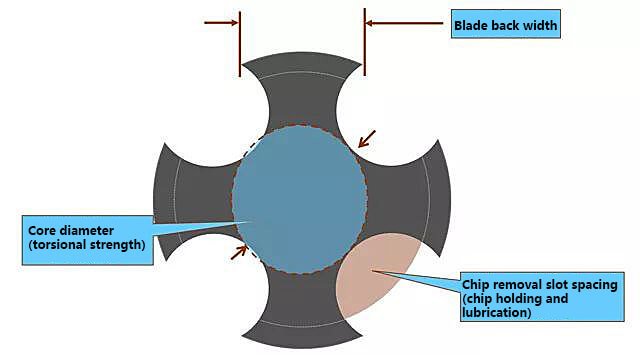

In tegenstelling tot andere gereedschappen kan de spaanbelasting van een tap alleen worden veranderd door het aantal spaanafvoersleuven en de lengte van de snijtap.

Net als alle andere gereedschappen is ook de kraan enigszins omgekeerd.

Voordelen van het gebruik van een draadschep zijn onder andere minder warmteontwikkeling op de kraan en minder plasticopbouw op de achterkant van het werkstuk, wat de ophoping van spanen op de schroefdraad kan helpen beperken.

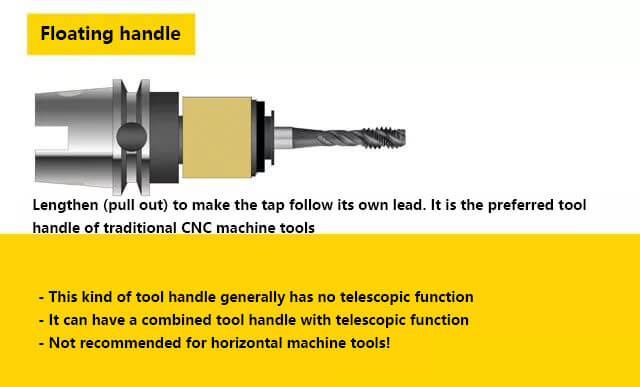

Nadelen van het gebruik van een draadscheprug zijn onder andere dat de snijkant broos wordt en kan bezwijken, onvoldoende stijfheid van de hoofdas en klemming (inclusief een zwevende gereedschapshandgreep) en de mogelijkheid dat kleine spanen vast komen te zitten tijdens het terugdraaien, wat leidt tot het instorten van de snijkant.

Elke kraan heeft zijn eigen unieke steekdiameter.

Tappen gemarkeerd met H- of D-tolerantie (voornamelijk Amerikaanse tappen) geven de schroefdraadmaat van de tap aan door middel van de H/D-tolerantie. De letter geeft aan of de tapmaat groter (H = imperial, D = metric) of kleiner (L = imperial, DU = metric) is dan de basissteekdiameter. De werkelijke tapmaat wordt uitgedrukt in verhouding tot de basissteekdiameter, zoals H2, D3, L1 of DU2.

Tappen worden ook vaak gemarkeerd met een schroefdraadkwaliteit. Een algemene serie HP-tappen geeft bijvoorbeeld aan dat de kraan de juiste maat heeft voor de fittingsoort van het onderdeel. Een tap van graad 3B is geschikt voor een onderdeel van graad 2B, en een tap gemarkeerd met een "X" graad geeft aan dat hij een grote tolerantie heeft en gebruikt wordt voor precisietappen, gegalvaniseerde of warmtebehandelde onderdelen, of materialen met een bijna elastisch geheugen.

Voor gegalvaniseerde tapdraad moet een tap met een grotere tolerantiegraad voor binnendraad worden gekozen. Een grotere steekdiameter resulteert in een iets grotere schroefdraadmaat en de toename na galvaniseren brengt de schroefdraadmaat terug naar de gespecificeerde waarde.

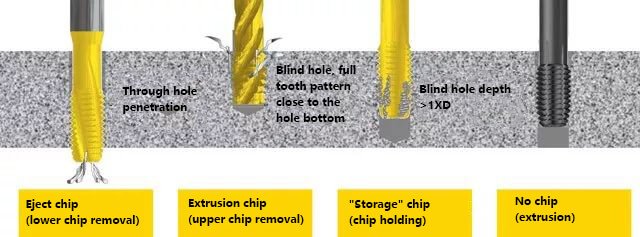

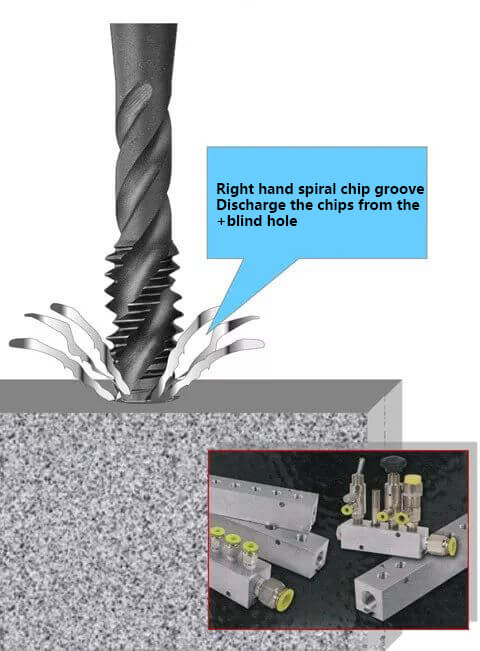

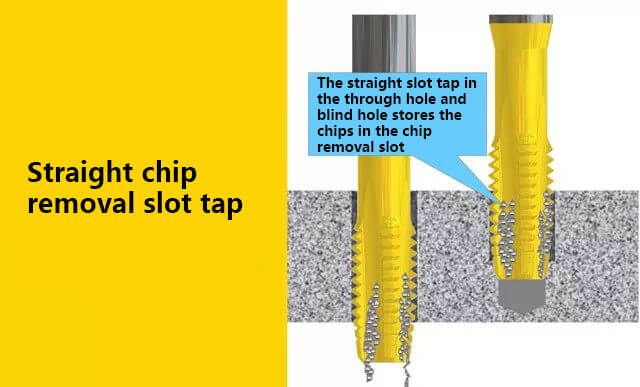

De spiraalvormige spaanafvoersleuf is het meest geschikt voor het bewerken van blinde gaten en diepe gaten. Het wordt aanbevolen om materialen te gebruiken die kleverige spanen produceren, waardoor hij ideaal is voor intermitterend snijden.

De conische kern van de spiraalvormige spaanafvoersleuf is erg dun, waardoor dit het meest kwetsbare deel van het kraanontwerp is. Om breuk te voorkomen, moet de snelheid 30% tot 40% lager zijn dan die van een rechte spaanafvoerkraan.

Voor materialen die gevoelig zijn voor het breken van spanen, zoals messing, gietijzer of gehard staal, wordt aangeraden een kraan met hoge sterkte te gebruiken. Meestal is koelmiddel of gas nodig om de spanen uit de spaanafvoergroef te spoelen.

Kranen zijn er in verschillende snijvormen, waaronder:

De bewerkingseigenschap is dat er geen spaan in het doorgaande of blinde gat zit.

① Oppervlaktebehandeling: Verbetert het uiterlijk van HSS-kranen zonder hun grootte te veranderen.

Verbeterde standtijd: Biedt een hoge slijtvastheid, vermindert wrijving en stroomverbruik, vermindert het inzakken en breken van het blad en verhoogt lichtjes de oppervlaktehardheid.

Verbetert de oppervlaktekwaliteit en maatnauwkeurigheid van schroefgaten: Behoudt een scherpe snijkant met smerende werking, vermindert belasting en krassen, en minimaliseert de opbouw van spanen.

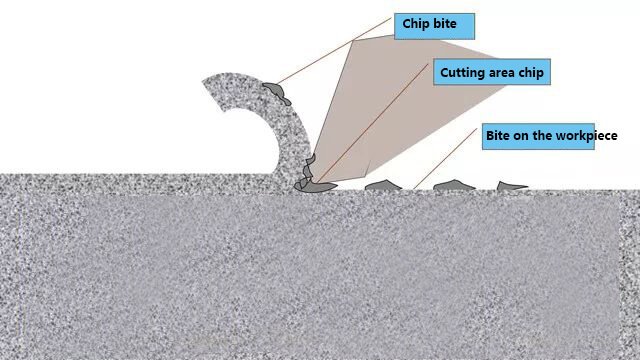

Het werkstukmateriaal wordt gelast of afgebeten op de spaanrand.

Aan het begin van het snijden vormt zich een spaanafzetting die tijdens het hele snijproces groeit.

Wanneer de opbouw van spanen ernstig wordt, zorgt de snijdruk ervoor dat de spanen uit elkaar vallen en de fragmenten worden ingebed in het werkstuk, wat leidt tot een slechte afwerking en afwijkingen van de gewenste grootte.

Wanneer de spanen zich ophopen, breken de materiaaldeeltjes van het gereedschap af, wat leidt tot slijtage van het gereedschap.

Oxidatiebehandeling:

Nitreren:

Oxynitride behandeling:

(TIN) coating van titaniumnitride

(TiCN) titanium carbonitride coating

(TiAIN) coating van titaniumnitride aluminide

(CRN) chroomnitride coating

Diamantfilm

Tin + CRC / C composiet coating

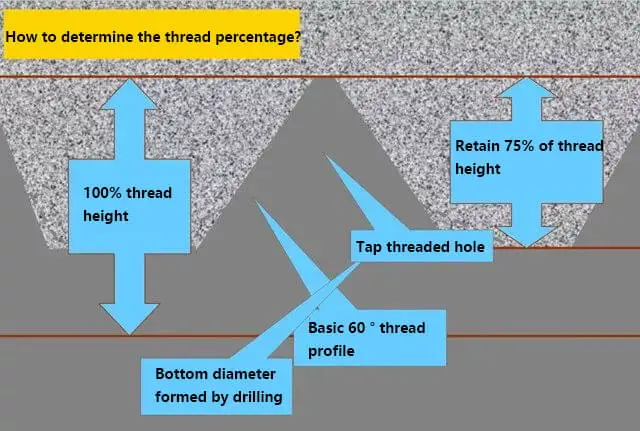

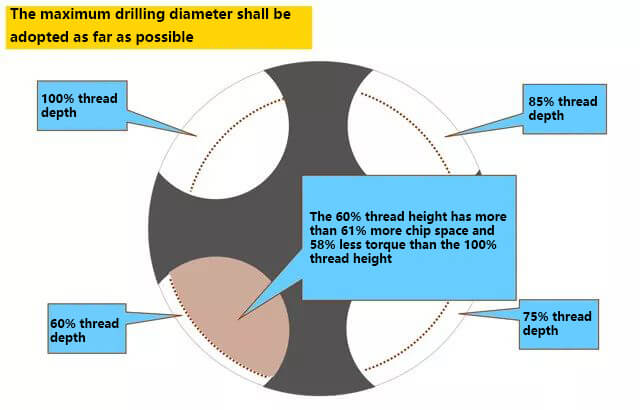

De grootte van het boorgat bepaalt het percentage van de bodemdiameter van de schroefdraad en de hoogte van de schroefdraad.

Hoe groter de gebruikte boordiameter, hoe kleiner de verhouding van de schroefdraadhoogte.

Meestal wordt de voorkeur gegeven aan een schroefdraadhoogteverhouding van 65% tot 70%.

Terwijl een draadsterkte van 83% hoogte slechts 2% hoger is dan die van 65% hoogte, is het tapkoppel meer dan het dubbele.

① Oorzaken van het afsnijden van de bovenkant van de kraan

Handmatig tikken: de handmatige invoer is niet gecoördineerd en de invoer is te snel of te langzaam.

Machinetappen: asynchrone tapcyclus is niet goed geprogrammeerd.

Gereedschapsloodschroef: Speling veroorzaakt door een versleten loodschroef of losse stelschroefmoer.

Nokkenaanvoermachine: Verkeerd of versleten nokprofiel.

Pneumatische of hydraulische gereedschapsmachines: Oncontroleerbare druk, te hoog of te laag.

Tandwielinvoermachine: Speling veroorzaakt door onjuiste afstelling of slijtage van het tandwiel.

② Het probleem van het afsnijden van de bovenkant van de kraan oplossen

Voor de meest nauwkeurige schroefdraad moet de aanzet gesynchroniseerd zijn met de spindelsnelheid.

De voedingssnelheid en spindelrotatie moeten overeenkomen met de schroefdraadsteek.

Schroefdraaddieptecontrole, consistente gat-tot-gat grootte, eliminatie van daksnijden en indien nodig opnieuw tappen zijn belangrijke factoren bij het tappen.

Vraag: Als een CNC-machine Met de G84 geprogrammeerde tapcyclus wordt handmatig bediend. Betekent dit dat stijf tappen kan worden uitgevoerd?

Antwoord: Nee! Veel CNC werktuigmachines hebben een vast tapprogramma met een voedingssnelheid in de vorm van boren. Deze programma's kunnen niet gesynchroniseerd worden met de spindel.

Let op! De gegevens van de machine moeten aangeven of de machine "synchroon" of "stijf" kan tappen.

Voor asynchroon aftappen:

Voor synchroon aftappen:

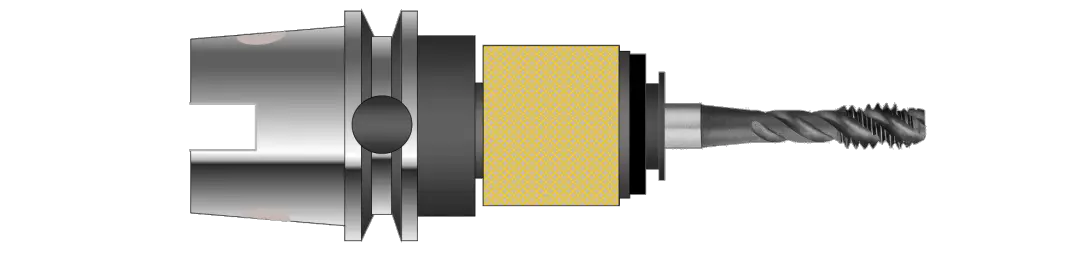

Goed onderhoud van gereedschaphouders is cruciaal voor het produceren van schroefdraad van hoge kwaliteit en het verlengen van de levensduur van tappen.

Het interne mechanisme moet vrij worden gehouden van spanen en vuil.

Smeer regelmatig om de onderdelen soepel te laten bewegen en roest te voorkomen.

Controleer de handgreep van het gereedschap regelmatig, vooral bij gebruik van in water oplosbare koelmiddelen.

NC-instelling tikken

Bij het tappen met CNC-bewerkingsmachines zonder starre tapcyclus:

Bij het tappen op CNC-bewerkingsmachines met een starre tapcyclus:

Als het einde van het draadprofiel wordt overschreden tijdens het toppen:

→ rechte groef

→ kleinere spiraalhoek

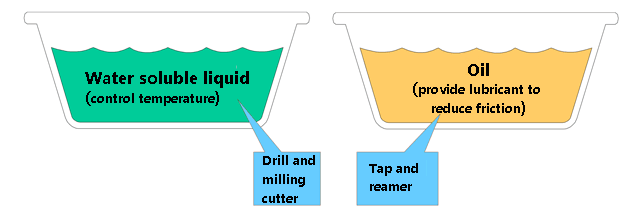

Het doel van smering bij het tappen is om wrijving te verminderen.

Daarom worden over het algemeen smeermiddelen gebruikt om te tappen, geen koelmiddelen.

Als er koelvloeistof wordt gebruikt, voeg dan EP (ultrahoge druk) of HP (hoge druk) additieven toe.

De kraan heeft een vaste, grote voedingssnelheid die wordt geregeld door de tapspoed, terwijl de boren De toevoer kan worden aangepast om de belasting te regelen.

Voordat we een kraan kiezen, moeten we het goed begrijpen: