Heb je je ooit afgevraagd hoe luchtkanalen met precisie en efficiëntie worden gemaakt? De TDF flensvormmachine is het antwoord. Dit artikel leidt u door de werking en belicht de mogelijkheden van de machine, waaronder het produceren van flenzen voor luchtkanalen, essentieel voor HVAC-systemen. Leer hoe je dit krachtige gereedschap instelt, bedient en onderhoudt, zodat je verzekerd bent van topprestaties en veiligheid bij je projecten. Ontdek de technische details en praktische tips om het potentieel van uw machine te maximaliseren.

De TDF flensvormmachine wordt voornamelijk gebruikt voor het produceren van vierkante en rechthoekige luchtkanalen en TDF zelfgemaakte semi-afgewerkte flenzen. Hij kan ook worden gebruikt om afgewerkte kanalen te maken door hem te combineren met een productielijn voor kanalen, een scheermachine, een vouwmachine, een sluitmachine en een hoekcodeermachine.

Ons bedrijf biedt twee soorten TDF flensvormmachines aan: T12 en T15. De dikte van de gevormde ijzeren plaat varieert van 0,5 tot 1,5 mm. Deze machines zijn ideaal voor het op locatie vervaardigen van ventilatie-afvoerkanalen in industrieën zoals mijnbouw, hotels, winkelcentra en de bouw vanwege hun compacte afmetingen, lichtgewicht ontwerp, gemakkelijke verplaatsing, verstelbaarheid, eenvoudige bediening en betrouwbaarheid.

Hieronder volgen use-case diagrammen.

Hier zijn de tekeningen:

Componenten TDF Flensvormmachine: De machine bestaat uit een rek, een transmissiecomponent, een flensvormcomponent, een haakvormcomponent en een vermogenscomponent (motor en reductiekast).

Afmetingen: De machine is 2700 mm lang, 700 mm breed en 1100 mm hoog.

Gewicht: De machine weegt ongeveer 850 kilogram.

Reductormodel: De machine gebruikt een RV110 reductor met een overbrengingsverhouding van 25-30.

Motorvermogen: De motor heeft een vermogen van 3 kW.

Toepasselijk materiaal: De machine is ontworpen om te werken met gegalvaniseerde gewone platen met een dikte van 0,6 mm tot 1,2 mm.

Werksnelheid: Gemiddeld werkt de machine met een snelheid van ongeveer 14 meter per minuut.

Lengtebeperking: Er is geen limiet aan de lengte van het materiaal dat door de machine verwerkt kan worden.

Nauwkeurigheid van het product: De maatfout is niet groter dan ±0,6 mm en de hoekfout is niet groter dan ±2 graden.

Model en technische parameters

Tabel 1:

| Model | Motor (KW) | Plaatdikte (mm) | Vorm | "a"-grootte (mm) | Gewicht (kg) | Afmeting (L.W.H) |

| T-12 | 3 | 0.5-1.2 |  | 35±0.5 | 850 | 2700×700×1100 |

Tabel 2

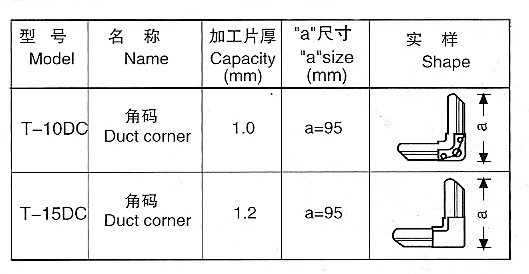

De kanaalhoek wordt verwerkt met behulp van een paar hoekmallen, de ene set om te snijden en de andere om te persen. Het proces wordt uitgevoerd met een 40T pons, hoewel een 25T pons ook gebruikt kan worden voor het verwerken van T-10 DC kanaalhoeken.

Wat betreft de haakcode snijgrootteDe breedte is 60 mm en de dikte is 1,0 mm lat. De machine is uitgerust met een haspel scheermachinewaardoor apart snijden niet meer nodig is.

De maximale hoogte mag niet meer dan 2000 meter bedragen.

De omgevingstemperatuur moet tussen -10°C en +40°C liggen.

Wanneer de temperatuur +40°C is, mag de relatieve luchtvochtigheid niet hoger zijn dan 50%. Wanneer de temperatuur +25°C is, mag de relatieve luchtvochtigheid niet hoger zijn dan 90%.

De atmosferische omstandigheden moeten vrij zijn van gevaarlijke stoffen die explosies kunnen veroorzaken en mogen geen gassen of geleidende stoffen bevatten die metaal kunnen aantasten of isolerende gassen kunnen beschadigen.

De vermogensvereisten zijn als volgt: de spanning moet binnen 342-418 V liggen en de driefasige vermogensonbalansspanning moet worden geregeld tot een bereik waarbij zowel de negatieve als de nulsequenties niet hoger zijn dan 2% van de sequentie. De frequentie moet tussen 49,5-50,5 liggen.

De T12 TDF omvormmachine bestaat uit een werkbank, een transmissiegedeelte en een omvormgedeelte. De globale afmetingen zijn te zien in de bijgevoegde figuur (Fig. 1).

TDF flensvormmachine rek en werkbank

Het rek is een gelast omhulsel gemaakt van 8# nationaal standaardkanaal, dat stevig en betrouwbaar is. De volledige transmissiesectie, de vormende sectie en het reductiemiddel zijn geïnstalleerd op de schaal. Het uiteinde van de zijplaat is bevestigd aan het tafelpaneel met een horizontale plaat voor het positioneren van het kanaal op het paneel.

Transmissie Onderdeel

De hele transmissiesysteem bestaat uit een turbinebox die wordt aangedreven door een turbinevertragingskast met een overbrengingsverhouding van 30:1 (of andere overbrengingsverhoudingen), aangedreven door een nationale standaardmotor van 3 kW. Het verloopstuk drijft twee aandrijfassen aan via tandwielen en een ketting, en de tandwielen van de aandrijfas drijven de doorvoeras aan. De beweging van het hele systeem wordt dan aangedreven door meerdere tandwielen voor de doorvoer.

Beide zijden van de vormcomponenten bestaan uit 14 rollen, waarbij de ene zijde flenzen vormt en de andere zijde haken. De vervormingsrollen zijn gemaakt van GCr15 gelagerd staal dat een zoutbad warmtebehandeling en afwerking heeft ondergaan, waardoor ze duurzaam zijn.

De assen en tandwielen hebben een warmtebehandeling ondergaan om hun prestaties en lange levensduur te garanderen. Elke staart heeft een verstelbare voorziening om ervoor te zorgen dat de flens uitgelijnd is met de vereiste specificaties.

De zijplaat is gemaakt van gesmeed staal en is afgewerkt. De TDF flensvormmachine heeft 14 groepen vormassen, elk uitgerust met een aandrijving en linker en rechter rollen. De linkerkant bestaat uit de haakrolgroep, terwijl de rechterkant de flensrolgroep bevat. Bovendien heeft de rechter flensvormcomponent een rubber materiaalvasthoudend wiel en een toevoerwagen om stabiliteit te garanderen tijdens het vormingsproces en gekwalificeerde producten te produceren.

Zaken die aandacht nodig hebben

Zorg ervoor dat er geen onderdelen verloren gaan of wegvallen tijdens het transport. Inspecteer alle relevante onderdelen zorgvuldig om te controleren of ze compleet en onbeschadigd zijn voordat u ze installeert.

Controleer voor het hijsen van de machine grondig of de hijsinrichting aan de eisen voldoet. Gebruik minstens twee stroppen van gelijke lengte tijdens het hijsen. Houd het hijshaakpunt in het midden en zorg voor een goed zwaartepunt om te voorkomen dat de machine uit balans raakt en omvalt. Plaats de machine bij het lossen langzaam op een vlakke ondergrond, waarbij de vier voeten eerst de grond raken en niemand in de lucht hangt. Gebruik indien nodig dragers. De machine mag niet gekanteld of onder een hoek worden geplaatst, omdat dit vervorming kan veroorzaken en de werking kan beïnvloeden.

De machine moet worden geïnstalleerd op een vlakke, verharde ondergrond.

Monteer een geschikte voedingsbron (met de juiste spanning, fase en frequentie, enz.) en een aarddraad volgens de vereisten. Installeer het elektrische systeem volgens de standaard kleurcode.

Smeren volgens de volgende vereiste:

| Nee. | Smeeronderdelen | Smeerolie | Smeertijd |

| 1 | Tandwiel en aandrijfketting | Vet | Elke 40 uur werken |

| 2 | Kogellager en een vlakke lager | Vet | Elke 40 uur werken |

| 3 | Aandrijfkettingwiel | Licht smeerolie | Elke 80 uur werken |

| 4 | Kettingwiel | Lichte smeerolie | Breng het smeermiddel aan op de aandrijfketting |

| 5 | Snelheidsregelaar | Versnellingsbakolie | Vervang de olie eens in de drie maanden |

Controleer voordat u de machine start

Vul de machine indien nodig met smeervet of olie.

Inspecteer elk onderdeel grondig, inclusief de spanketting, aandrijfriemspanning, lekbescherming en bevestigingsboutenom er zeker van te zijn dat alle onderdelen in goede staat zijn.

Enkele minuten stationair draaien om de bedrijfsomstandigheden van de machine te inspecteren

Het gebruik van een extra aanvoerwagen hangt af van de breedte van de plaat en de flens.

Als de plaatlengte minder dan 180 mm is, is het gebruik van een aanvoerwagen noodzakelijk. De plaat wordt op de trolley geplaatst, vastgezet met twee klemmen en naar voren geduwd door arbeiders tijdens het walsproces.

Als de plaatlengte groter is dan 180 mm, kan de trolley aan de zijkant worden gedemonteerd en op een geschikte plaats worden opgeborgen.

Meet en evalueer de resultaten tijdens het eerste gebruik. Als er aan beide zijden een ongelijke speling is, pas dan de positie van de stopplaat en de evenwijdigheid tussen de materiaalgeleidingsplaat en de invoerrichting aan.

Als de grote rechte hoek van de flens groter is dan 90°, verlaag dan het rubberwiel om de houdkracht te vergroten. Als de flens naar boven of naar beneden buigt, past u het vormregelwiel dienovereenkomstig aan.

Merk op dat deze machine ontworpen is voor vervormen door vouwen en niet gebruikt mag worden als gietwalserij.

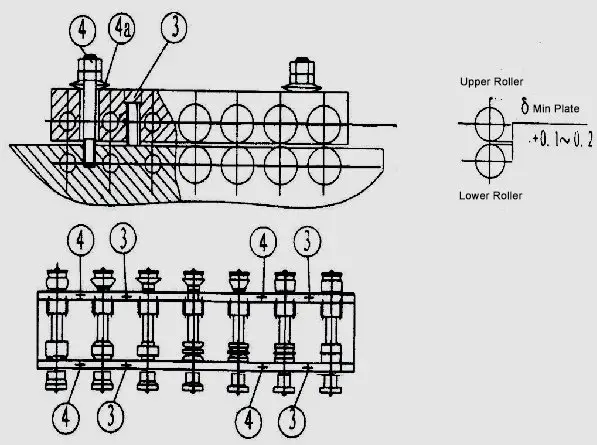

Daarom is een bepaalde spleet (ongeveer plaatdikte plus 0,1-0,2 mm) tussen de bovenste, middelste en onderste rollen noodzakelijk. De spleet is afgesteld voordat deze de fabriek verlaat, gebruikers mogen de schroeven met verzonken kop ③bevestigingsbout ④ en schijfveer niet willekeurig draaien. ![]() ( zie figuur 2 en 5 )

( zie figuur 2 en 5 )

Fig.5

Als de ruimte tussen de rollen varieert door loszittende boutmoeren ③ en schroeven ④ of andere redenen, pas dit dan als volgt aan:

Draai alle moeren ④ los en plaats een plaat met dezelfde dikte als de ruimte tussen de rollen. Stel schroef ③ af tot de tussenruimtes tussen de vier zijrollen bijna gelijk zijn. Draai vervolgens moer ④ vast [δ=Min. plaatdikte + 0,1-0,2]. Als u de minimale plaatspleet wilt, is het acceptabel om een kleine ruimte over te laten.

Aanpassing botvorm

Om platen van verschillende breedtes of diktes te plaatsen, draait u de schroeven van de geleidingsplaat los en beweegt u de plaat in een richting parallel aan de sleuf. Draai vervolgens de geleidingsplaat vast.

Als tijdens de productie van flenzen de platen dun zijn en de grootte van de flenszijdehaak onvoldoende is, stel dan de flenszijdeaanvoerplaat iets naar binnen bij.

De TDF flensvormmachine moet bediend worden door een professionele operator die goed bekend is met de structuur en prestaties van de machine en de juiste training heeft gehad. De bediener moet de veiligheidsprocedures strikt volgen. Als er meerdere operators betrokken zijn, moet een professioneel persoon de productie leiden.

Inspecteer regelmatig de TDF flensvormmachine, inclusief de toestand, aardingsweerstand en lekbeveiliging, om te zorgen dat alle circuits en elektrische componenten veilig werken.

Voordat onderhoud of inspectie wordt uitgevoerd, moet de stroom worden uitgeschakeld en de sleutel worden verwijderd en vergrendeld.

De voedingsspanning mag de nominale spanning met niet meer dan 10% overschrijden om aantasting van de elektrische isolatie te voorkomen.

Er mogen geen reparaties of afstellingen worden uitgevoerd terwijl de machine in werking is.

Het is verboden om de draaiende rollen, kettingen en tandwielen met je handen aan te raken.

Als er zich abnormale geluiden of geuren voordoen, stop de machine dan onmiddellijk en los het probleem op.

De beschermkap van de machine moet intact zijn. Een onvolledig geassembleerde machine kan niet in productie worden genomen.

Voordat onderhoud aan de machine wordt uitgevoerd, moet het onderhoudspersoneel bekend zijn met de prestaties, specificaties, veiligheidsmaatregelen, posities en functies van het mechanisme, mechanische, elektrische en transmissie theorieën, evenals de relatie tussen volgorde en actievolgorde en bedieningsprocedures.

Smeervet of olie moet voor elke dienst worden toegevoegd in overeenstemming met de smeringsvereisten.

Het is verboden om platen te vormen met lasoneffenheden, bramen of platen die te dik zijn.

De motor, elektrische en besturingscomponenten moeten worden beschermd tegen schokken, vocht en stof. Tijdens het regenseizoen, als de machine lange tijd niet gebruikt is (meer dan een maand), moeten de motor en de elektrische isolatie gecontroleerd en ontvochtigd worden voor gebruik.

Zorg ervoor dat blootliggende slangen en draden intact zijn.

Houd het walsoppervlak schoon en verwijder tijdig onzuiverheden en ijzerschroot om de levensduur van de machine te verlengen.

Leg een apparatuurbestand aan en maak een regelmatig onderhoudsplan, inclusief onderhoudsgegevens en logboeken.

Ruim aan het einde van elke dienst alle restjes op, verwijder ijzer en stof, schakel de stroom uit en vergrendel de machine.

Zaken die aandacht nodig hebben

De TDF flensvormmachine heeft een ingangsspanning van 380 V en het ingangsstopcontact moet een goede aarding hebben om de veiligheid te garanderen.

De gedeelde kogellagers van de TDF flensvormmachine zijn volledig gesmeerd en hebben over het algemeen geen speciale zorg nodig. Als de machine echter voor het eerst wordt gebruikt, moet een kleine hoeveelheid olie aan de binnenkant van de zijplaat worden aangebracht. Er moeten maatregelen worden genomen om te voorkomen dat er ijzerschroot in de lagers terechtkomt, waardoor hun levensduur wordt beïnvloed.

De machine maakt gebruik van een open aandrijving en er moet regelmatig smeervet op de tandwieltanden worden aangebracht.

Verwijder ijzerresten die op het tandwiel en de rollen vallen en smeer het oppervlak van de rollen indien nodig.

Tijdens het walsproces, als de werkstukken geleidelijk gevormd worden, is het verboden om de plaat terug te trekken zodra deze de vijfde rol bereikt heeft. Als het nodig is om het materiaal te verwijderen, draai dan de moer ④ los en til de balk ⑥ op. Anders kan de machine beschadigd raken.

Geef voor het vervangen van accessoires het model van de machine op, het jaar en de maand van fabricage of aankoop, en het fabrieksnummer dat op de machine of gebruikershandleiding staat. Vervolgens kunt u de accessoires verkrijgen bij onze fabriek of fabrieksagenten.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.