1. Inleiding Op dit moment zit de wereldeconomie in het slop en de verwerkende industrie is zwaar getroffen. Als onderdeel van de verwerkende industrie heeft de plaatwerkindustrie te maken met hevige concurrentie op de markt in dit economische klimaat. Kwaliteit is cruciaal voor productiebedrijven om te kunnen gedijen in deze intense concurrentie. In veel plaatwerk [...]

Op dit moment zit de wereldeconomie in het slop en de verwerkende industrie is zwaar getroffen.

Als onderdeel van de verwerkende industrie heeft de plaatverwerkende industrie in dit economische klimaat te maken met hevige concurrentie op de markt.

Kwaliteit is cruciaal voor productiebedrijven om te kunnen gedijen in deze intense concurrentie.

In veel productie van plaatmetaal processen is buigen een cruciale stap die een grote invloed heeft op de kwaliteit van het eindproduct.

Daarom is het controleren van de buignauwkeurigheid en stabiliteit van groot belang voor het verbeteren van de kwaliteit van plaatmetaal onderdelen.

Tijdens het productieproces kunnen de volgende problemen optreden:

Wanneer een nieuwe matrijs wordt gebruikt om plaatmetalen onderdelen te buigen op de afkantpersDe onderdelen voldoen in eerste instantie aan de specificaties op de tekening.

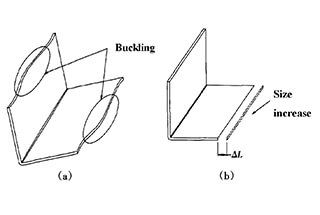

Na een periode van productie wordt echter ontdekt dat de onderdelen die met dezelfde matrijs zijn gebogen niet meer voldoen aan de specificaties op de tekening. Dit blijkt vooral uit twee vormen, weergegeven in Figuur 1a en Figuur 1b.

Fig. 1 Vormen van buigfalen

a: Knikvervorming b: Groottetoename

Uiteindelijk is de reden voor het fenomeen in Figuur 1 te wijten aan de slijtage van de bovenste matrijs van de afkantpers.

De bovenmatrijs van een typische kantpers is een algemene matrijs, en een set bovenmatrijzen voor de algemene kantpers kan worden gebruikt om een verscheidenheid aan plaatwerkonderdelen te buigen.

Met andere woorden, de bovenmatrijzen van de kantpers worden minder vaak vervangen en dezelfde groep bovenmatrijzen wordt gebruikt voor algemeen buigen. In sommige kleine fabrieken kan een enkel onderdeel worden gebruikt en de matrijs voor afkantpers verandert nooit.

Elk gereedschap of matrijs ondergaat na verloop van tijd slijtage, maar de bovenste matrijs van de afkantpers wordt zeer vaak gebruikt.

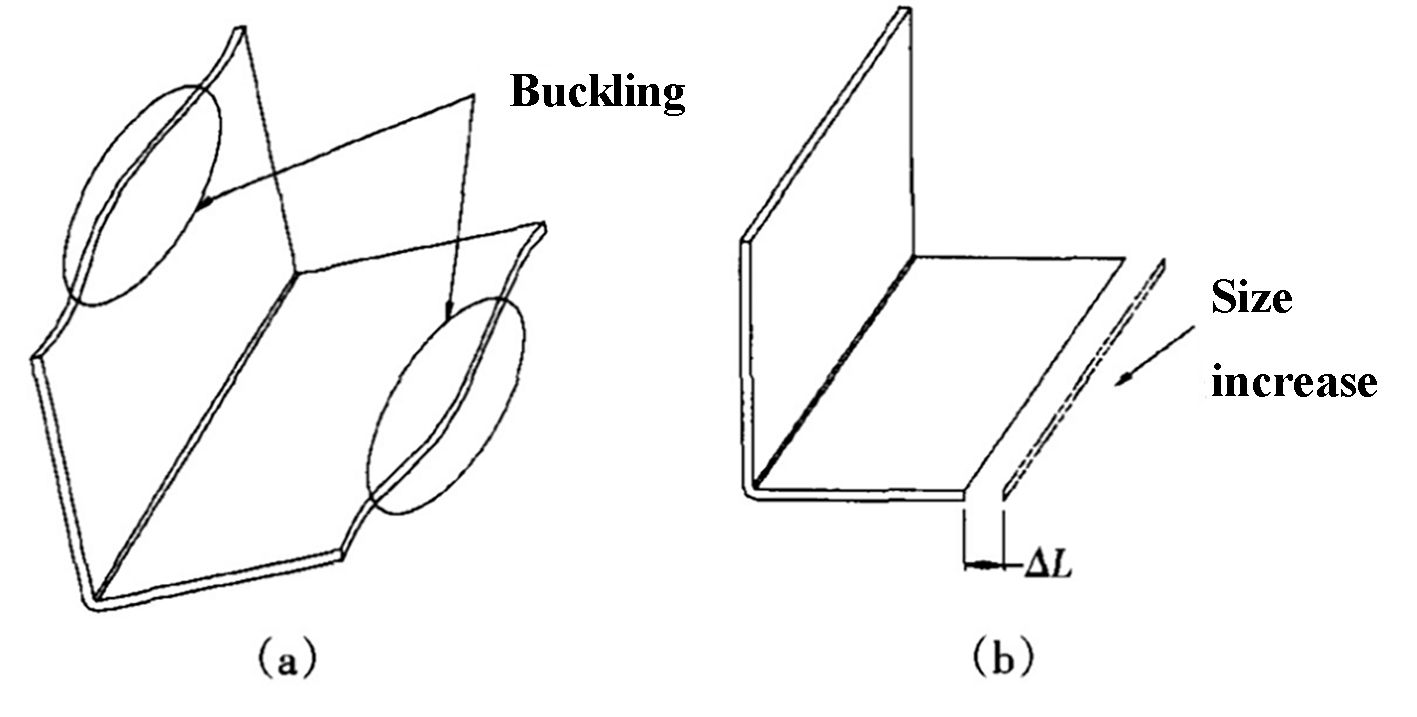

De R-hoek van een typische buigmatrijs is klein, meestal minder dan 0,5 mm.

Als gevolg hiervan wordt de druk tijdens het buigen volledig geconcentreerd op de R-hoek van de bovenste matrijs, waardoor op dit punt veel spanning ontstaat en de bovenste matrijs slijtagegevoelig wordt.

Zoals weergegeven in Fig. 2 resulteert de slijtage van de bovenste matrijs in een toename van de R-hoek.

Bij de berekening van het ontvouwen van onderdelen is de R-hoekgrootte bij het buigen een van de factoren die de ontvouwcoëfficiënt beïnvloeden. Hoewel de gerelateerde informatie is geïntroduceerd, is deze in deze context niet in detail uitgelegd.

Voor hetzelfde onderdeel geldt: hoe groter de R-hoek, hoe korter de uitklapmaat.

Meestal zijn er twee methoden voor het selecteren van de buiguitzettingscoëfficiënt in fabrieken:

De eerste methode wordt het meest gebruikt, omdat deze snel en handig is voor het buigen van algemene onderdelen.

De tweede methode wordt meestal gebruikt voor onderdelen met een hoge buignauwkeurigheid en meerdere buighoeken, omdat de verkregen gegevens nauwkeuriger zijn.

Ongeacht de methode die wordt gebruikt om de uitzettingscoëfficiënt te verkrijgen, wordt deze na vaststelling meestal gestold.

Als de nieuwe bovenste matrijs bijvoorbeeld wordt gebruikt voor het buigen van SPCC met een materiaaldikte van t = 1,0 mm, is de uitzettingscoëfficiënt die uit de empirische tabel wordt geselecteerd 0,4. Deze uitzettingscoëfficiënt blijft 0,4 voor alle materialen met een dikte van t = 1,0 mm die met deze bovenste matrijs worden gebogen. Deze uitzettingscoëfficiënt blijft 0,4 voor alle materialen met een dikte t = 1,0 mm die gebogen worden met deze bovenste matrijs.

Wanneer de R-hoekslijtage van de bovenste matrijs toeneemt, zal de grootte van het deel dat vóór de slijtage werd geëxpandeerd met behulp van de expansiecoëfficiënt onvermijdelijk groter worden na het buigen, zoals getoond in Fig. 1b.

Dit verschil is misschien niet merkbaar bij buigen onder een enkele hoek, maar als een onderdeel meerdere keren in dezelfde richting wordt gebogen, zal het verschil zich opstapelen. Als een onderdeel bijvoorbeeld zes keer in dezelfde richting wordt gebogen, is het verschil bij het uitklappen 1,2 mm, wat na het buigen een maatverschil van 2 mm oplevert.

Om kosten te besparen gebruiken veel fabrieken middelzwaar koolstofstaal voor de productie van buigmatrijzen, die een slechte slijtvastheid hebben. Na gebruik van meerdere matrijzen kan de R-hoek toenemen van 0,5 mm tot bijna 1 mm.

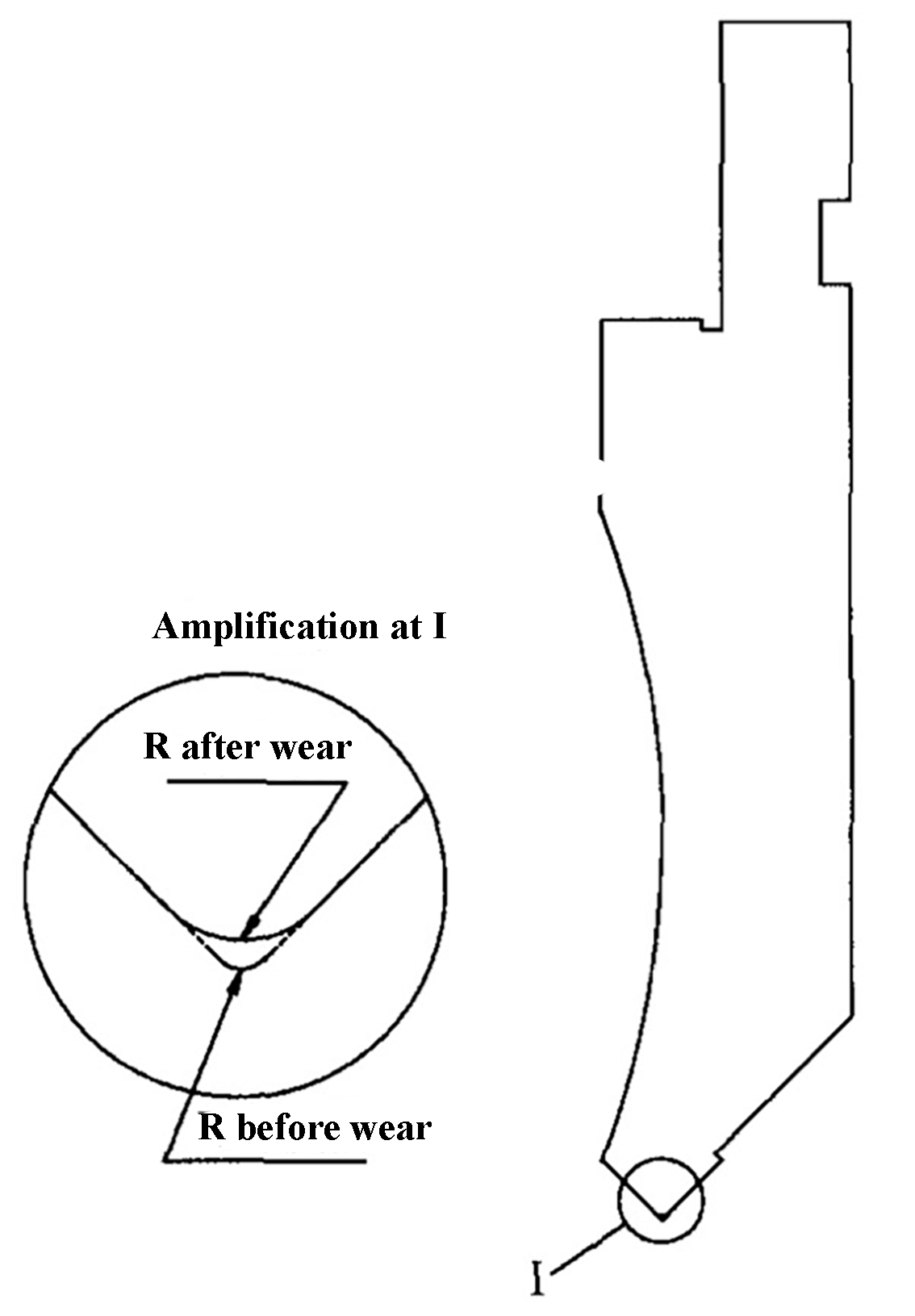

De standaardlengte van een enkele bovenmatrijs voor een kantpers is 835 mm, die meestal in een groep wordt gebruikt, afhankelijk van het type kantpers.

Zoals geïllustreerd in Fig. 3, bestaat een groep buigende bovenstempels doorgaans uit drie stempels.

Veel plaatbewerking Fabrieken produceren diverse onderdelen van verschillende afmetingen en de buigbreedte kan sterk variëren.

De meeste plaatwerkonderdelen hebben een smalle buigbreedte. Als gevolg daarvan wordt het middelste gedeelte van de matrijs vaak gebruikt voor het buigen, zoals te zien is in Fig. 3, wat leidt tot aanzienlijke slijtage in het middelste gedeelte.

Wanneer deze groep matrijzen wordt gebruikt om buigplaat metalen onderdelen met een grote breedte, is de druk op beide uiteinden van de buigende binnenhoek groter dan de druk op het middelste slijtagedeel, waardoor de binnenhoek R van het middelste deel groter is dan de hoeken aan de twee uiteinden.

Het verhogen van de druk per oppervlakte-eenheid en het verkleinen van de buighoek R zijn effectieve manieren om terugvering te verminderen.

De middelste sectie heeft echter twee factoren die gunstig zijn voor springrug. Aangezien de terugvering in het middelste deel groter is dan aan beide uiteinden, kan er in het middelste deel een "knik"-fenomeen optreden, zoals in Fig. 1 wordt getoond.

Fig. 2 Slijtageschema van de bovenste matrijs

Fig. 3 Bovenste matrijs buigen

Matrijsslijtage kan niet volledig geëlimineerd worden, maar door de oorzaken te analyseren en de juiste maatregelen te nemen, kunnen de twee faalverschijnselen in Fig. 1a en Fig. 1b effectief beheerst worden.

Op basis van productie-ervaring zijn de volgende vijf methoden samengevat:

Deze vijf methoden kunnen gekozen worden op basis van de feitelijke situatie van de fabriek en de effectiviteit van elke methode kan variëren. De beste methode is de methode die de voordelen voor de fabriek maximaliseert.

Het fenomeen van plaatfouten dat in dit artikel besproken wordt, komt vaak voor in de plaatbewerkingsindustrie. We hopen dat door dit artikel meer plaatverwerkende bedrijven de nodige stappen zullen ondernemen om onnodige verliezen te voorkomen en te vermijden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.