Hoe kunnen we de productie van smeedstukken van het I-type revolutioneren? Dit artikel gaat in op innovatieve methoden om de efficiëntie en precisie te verbeteren bij de productie van smeedstukken van het I-type, in het bijzonder voor de olieboorindustrie. Door het nieuwe split-die smeedproces te verkennen, willen we veelvoorkomende uitdagingen zoals hoge materiaalkosten en lage bezettingsgraden aanpakken. Lees verder om te ontdekken hoe deze verbeteringen kunnen leiden tot aanzienlijke kostenbesparingen, een betere concurrentiepositie en een hoge maatnauwkeurigheid in gesmede onderdelen.

Smeedstukken van het I-type zijn veelgebruikte onderdelen in de olieboorindustrie, zoals boorputinrichtingen, oliebomen, smoorkleppen en drukapparatuur, en er is veel vraag naar op de markt.

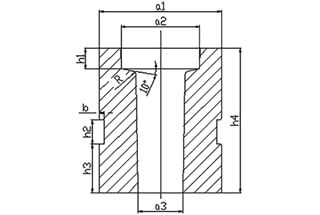

De vorm van dit type smeedstuk heeft de volgende kenmerken: de twee uiteinden van de flens en de tussenliggende cilinder zijn coaxiaal en er is een diameterverschil tussen de flens en de tussenliggende verbindingscilinder.

Het huidige veelgebruikte productieproces voor I-profielen bestaat uit twee stappen:

(1) Het productieproces begint met het direct smeden van grote cilindrische smeedstukken op basis van de ruwe afmetingen van de flensdiameter van het product. Deze grote cilindrische smeedstukken worden vervolgens verder bewerkt.

(2) Naast het bovenstaande proces wordt een symbolisch trek- en rekproces gebruikt om het kleine centrale cilindrische deel te vormen.

Beide processen hebben echter de volgende tekortkomingen:

In dit artikel richten we ons op het smeedtype van smeedstukken. Ons doel is om de beperkingen van het traditionele productieproces te doorbreken en de bovengenoemde problemen te vermijden om zo de productiekosten te verlagen, ons aan te passen aan het ritme van de markt en het concurrentievermogen op de markt te vergroten.

We concentreren ons voornamelijk op de vorm van dergelijke smeedstukken, te beginnen bij het ontwerp van de gespleten matrijs en met behulp van de band matrijs smeedproces voor de productie om de maatnauwkeurigheid van de gesmede onderdelen te bereiken.

Omdat deze smeedstukken voornamelijk in kleine en middelgrote series worden geproduceerd, worden ze vervaardigd met behulp van het matrijssmeedproces.

Door buitensporige investeringen in werkkleding en hoge productiekosten is het verbeteren van het concurrentievermogen op de markt een uitdaging geworden. Daarom wordt een uitgebreide analyse overwogen. Onderzoek naar het productieproces van het splitsen van matrijzen kan dubbele voordelen bieden, zoals precisie in matrijssmeedproducten en de productie van verschillende kleine partijen matrijssmeedwerk voor banden.

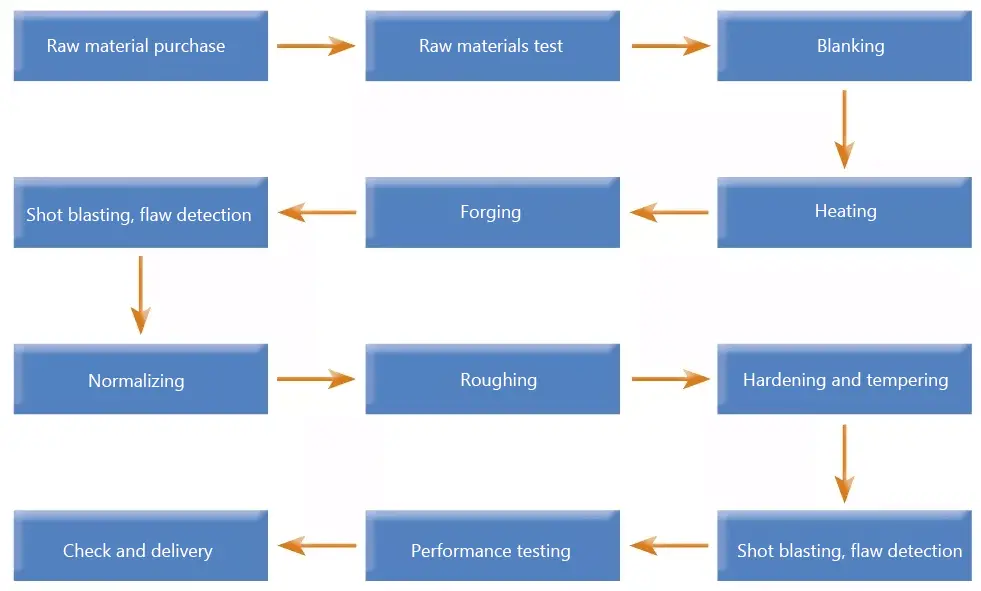

Het specifieke stroomdiagram van het proces wordt geïllustreerd in Figuur 1.

Afbeelding 1: Processtroomdiagram

De nieuw ontwikkelde I-vormige onderdelen wegen 101,96 kg in massa en 154 kg in gesmede onderdelen. De berekening van het smeedproces geeft een complexiteitsfactor S van 0,53 aan.

Aangezien het vrije smeedproces al tot de complexe klasse van smeedproducten behoort, vereist het ontwerp van de gedeelde matrijs hogere normen.

Aan de hand van het door de gebruiker aangeleverde stukdiagram worden de smeedstukken aangemaakt op basis van het nieuwe procesplan. Dit plan brengt het smeedproces dichter bij balans, wat resulteert in een hoge maatnauwkeurigheid. Figuur 2 toont de werkstuk- en smeeddiagrammen.

Afbeelding 2 Schema van onderdelen en smeedstukken

Het productieplan voor het smeedproces ziet er als volgt uit: eerst wordt de billet getrokken en dan wordt de flens gevormd door één uiteinde van de bandenmatrijs om te buigen, gevolgd door het vormen van de andere flens met behulp van de combinatie van het scheidingselement en de matrijs voor de buitenste buis.

Dit smeedproces zorgt ervoor dat het eerste stuikproces dient als de blankingproces van het tweede stuikproces, waardoor controle mogelijk is over de excentriciteiten van de smeedstukken en de maatnauwkeurigheid van de vormstukken.

Na zorgvuldige berekeningen is vastgesteld dat de kwaliteit van de gesmede onderdelen en de kwaliteit van de gietvorm samen meer dan 600 kg wegen. Daarom moet voor optimale resultaten tijdens het laatste smeedproces een 3t vrije smeedhamer worden gebruikt als smeedapparatuur.

Ontwerpbasis van bandenvorm, splitinzetstuk en hulzenvorm

Basis voor het ontwerp van de bandenvorm: schema voor koud smeden → warm smeedwerk → bandenvorm. De afmetingen van de warmgesmede delen worden berekend volgens formule (1).

In de formule staat Lt voor de grootte van het smeedstuk bij de uiteindelijke smeedtemperatuur (mm); L staat voor de grootte van het smeedstuk in koude toestand (mm); α staat voor de lineaire uitzettingscoëfficiënt van het materiaal (1/C); t staat voor de uiteindelijke smeedtemperatuur (°C).

Voor smeedmaterialen in de olie-industrie, voornamelijk AISI4130 en 410SS, de initiële smeedtemperatuur is over het algemeen 1150 ℃, en de uiteindelijke smeedtemperatuur is gelijk aan of hoger dan 860 ℃. Omdat dit smeedproces relatief lang duurt en de eindsmeedtemperatuur laag is, wordt de koude krimpsnelheid passend verlaagd tot 1,2% - 1,4%.

Het ontwerp van de onderverpakking is gebaseerd op het ontwerpproces van de bandenmal, met de nadruk op de assemblage van de hulsmal tijdens het ontwerpproces. Deze aanpak helpt situaties te vermijden waarin de assemblage onmogelijk of moeilijk is.

Ontwerp van bandenmal en splitmal

Op basis van het bestaande smeedproductieproces werden de bandvorm (zoals getoond in figuur 3), de gedeelde inzetstukken (zoals getoond in figuur 4) en de hulzenvorm (zoals getoond in figuur 5) ontworpen door de elementen van het ontwerp van de bandvorm op te nemen.

Afbeelding 3 bandenmal

Afbeelding 4 gesplitst inzetstuk

Afbeelding 5 hulzen mal

Figuur 3 toont de eerste stansmatrijs, waarvoor tijdens de eerste ontwerpfase een nauwkeurige berekening van het gewicht van het gesmede onderdeel nodig was. Als dit niet gebeurt, kan dit resulteren in het opvullen van de back parting tijdens het vrij smeden na het stuiken.

De gedeelde inzetstukken zijn afgebeeld in figuur 4. Bij het ontwerp moet er rekening mee worden gehouden dat het split-inzetstuk zich in de middelste cilinder van het gesmede onderdeel bevindt nadat het smeedstuk is gevormd. Om het verwijderen te vergemakkelijken, wordt een afgeschuinde groef gemaakt op het snijvlak van de gesmede matrijs. Dankzij deze groef kan het splijtstuk na het smeden gemakkelijk worden verwijderd.

Tegelijkertijd werd een lokaal optimalisatieontwerp uitgevoerd. Het ontwerp van het eindvlak dat contact maakt met de binnenkant van de flens was onder een hoek van 10°. De afschuining aan de binnenkant was R20 mm en de afschuining die contact maakt tussen de buitenkant en de matrijs van de tweede verstuivingsmof was R15 mm.

De totale helling van de buitenkant van de mal is dezelfde als de helling van de binnenholte van de oprichtmal getoond in figuur 3. De diameter is aan één zijde 1 mm kleiner gemaakt om de plaatsing in de holte van het hulsmodel van figuur 5 te vergemakkelijken.

De mofmatrijs, getoond in Figuur 5, is ontworpen om de grootte van de flens na het stuiken te garanderen. De maten a2 en a3 zijn ontworpen voor de warm smeden deelgrootte, met een holtehellingvrije overgang. Figuur 6 toont een samengestelde gedeelde matrijs met gedeelde inzetstukken en hulsmodule.

Afbeelding 6 gespleten matrijs

De bandenmal wordt gecombineerd en gesmeed met 3TZ, wat resulteert in een aanzienlijke draagkracht tijdens het smeedproces. Daarom wordt in de ontwerpfase de dikte van de hulsmal verhoogd om hiermee rekening te houden.

Na het verifiëren van de werkelijke productie in kleine series, blijkt het plan voor het smeedproces met gesplitste matrijzen succesvol en haalbaar te zijn. Het kan ook het massaproductieproces garanderen.

Dit artikel introduceert een nieuwe procesmethode voor het produceren van I-vormige smeedstukken, die 23% aan grondstoffen bespaart in vergelijking met direct vrij smeden. Het nieuwe schema produceert effectief I-vormige smeedstukken die voldoen aan de gewenste procesdoelwaarde.

De smeedstukken die met deze methode worden gemaakt, vertonen hetzelfde technologieniveau als matrijssmeedwerk. Vergeleken met matrijssmeedwerk of direct vrij smeedwerk bespaart dit proces 20% tot 40% aan grondstoffen, verlaagt het de productiekosten en verhoogt het de flexibiliteit van het proces.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.