Heb je je ooit afgevraagd waarom je lasergesneden metalen stukken niet zo precies zijn als vroeger? Dit artikel onthult de geheimen achter de kerf van lasersnijden en onderzoekt hoe factoren als straalkwaliteit, materiaaldikte en snijsnelheid uw resultaten beïnvloeden. Leer hoe u topprestaties kunt behouden en telkens weer perfecte sneden kunt maken!

Een lasersnijmachine is een veelgebruikt apparaat voor plaatbewerking en speelt een vitale rol.

Efficiënt en zeer nauwkeurig snijden zitten diep ingebakken in de hoofden van mensen.

Na langdurig gebruik kunnen de prestaties van de apparatuur echter afnemen en kan zelfs de snijplaat grote kerven vertonen, wat de snijkwaliteit kan beïnvloeden.

Dit probleem moet snel worden opgelost. Laten we hieronder een kijkje nemen.

De snijprestaties van een optische fiber lasersnijden machine vermindert door slijtage van de machine na langdurig gebruik en door onvoldoende onderhoud tijdens het gebruik van de machine.

De kerfbreedte bij lasersnijden varieert afhankelijk van verschillende factoren, zoals materiaalsoort, dikte, laservermogen en snijparameters. Verschillende snijmethoden en apparatuur produceren verschillende kerven en nauwkeurigheden.

Bijvoorbeeld bij het snijden van een 10 mm dikke plaat:

(1) Met fiberlasersnijden wordt meestal een snijnauwkeurigheid van ±0,025 mm en een kerfbreedte van 0,2 tot 1 mm bereikt. De precieze kerf is afhankelijk van het laservermogen, de snijsnelheid en het gebruikte hulpgas.

(2) Plasmasnijden is minder nauwkeurig, maar produceert een snijnauwkeurigheid van ongeveer ±0,3 mm en een kerfbreedte tussen 0,5 en 1,2 mm. Deze methode heeft vaak de voorkeur voor dikkere materialen of wanneer snelheid belangrijker is dan precisie.

(3) Handmatig snijden met autogeen (acetyleen), hoewel minder gebruikelijk in de moderne productie, geeft een snijprecisie van ongeveer ±1mm en een kerfbreedte van 1,0 tot 1,5mm. Deze methode wordt vooral gebruikt voor zeer dikke platen of in het veld.

Voor dunne materialen (minder dan 3,0 mm) produceert lasersnijden meestal kerven in het bereik van 0,3 tot 0,5 mm. Met vezellasers met hoge precisie kunnen nog smallere kerven worden bereikt, soms wel 0,1 mm voor zeer dunne platen.

De kerfbreedte neemt over het algemeen toe met de materiaaldikte door de noodzaak van een hoger laservermogen en een langere verblijftijd. Daarnaast hebben de keuze van het snijmondstuk, de gasdruk en de positie van het brandpunt een significante invloed op de kerfbreedte. Moderne CNC lasersnijsystemen maken een nauwkeurige regeling van deze parameters mogelijk om de kerfbreedte en snijkwaliteit voor specifieke toepassingen te optimaliseren.

Het is vermeldenswaard dat de vooruitgang in lasertechnologie, zoals de toepassing van bundelvorming en lasers met ultrakorte pulsen, voortdurend de grenzen verlegt van haalbare kerfbreedtes en snijkwaliteiten in verschillende materialen en diktes.

Lasersnijden machines zijn al vele jaren in ontwikkeling en zijn geleidelijk de belangrijkste verwerkingsapparatuur voor metaalverwerking geworden.

Er zijn echter altijd enkele problemen bij het snijden, zoals het produceren van een te brede snijkant.

Welke factoren zijn van invloed op de kerfbreedte van een lasersnijden machine?

Er zijn vier belangrijke factoren:

De laserstraal die door een laser wordt gegenereerd, wordt niet verticaal uitgezonden, maar onder een verstrooiingshoek.

Als een lasersnijmachine een werkstuk snijdt, wordt er dus een bepaalde conus gevormd. De kwaliteit van de laserstraal is dus ook cruciaal voor het snijden.

Over het algemeen moet de scherpstelling niet willekeurig worden aangepast na het afstellen. Het moet alleen worden aangepast als er merkbare problemen zijn met het snijeffect.

Het werkelijke snijeffect varieert afhankelijk van het te snijden materiaal.

Bij lasersnijden zorgt een kleinere laserspot voor een beter snijeffect.

Naast de kwaliteit van de laserstraal die de spot beïnvloedt, heeft ook het materiaal van het werkstuk invloed op de grootte van de spot.

Koper is bijvoorbeeld zeer reflecterend, waardoor het een uitdaging is om lichtvlekken te vormen. Daarom zijn de eisen voor een koperen lasersnijmachine hoger dan die voor gewone metalen.

Hoe dikker het materiaal, hoe groter de kans op bramen en oneffenheden in de dwarsdoorsnede bij hetzelfde materiaal en onder dezelfde snijcondities.

Om exact dezelfde doorsnede als het plaatmateriaal te krijgen, moet het vermogen van de laser worden verhoogd.

De reden waarom de lasersnijmachine zo populair is, is de hoge snijsnelheid.

Als andere omstandigheden constant blijven, moet de snijsnelheid van een lasersnijmachine aangepast worden om het beste snijresultaat te bereiken.

Als de snelheid te laag is, kan de ruwheid van de kerf erg groot zijn. Als de snelheid te hoog is, kan de ruwheid van de kerf kleiner worden.

Als de snelheid echter te hoog is, kan het materiaal mogelijk niet worden doorboord. Het is dus essentieel om de snelheid te controleren en niet blindelings op hoge snelheid te snijden.

Bij lasersnijprocessen is de relatie tussen snijsnelheid en kerfbreedte complex en beïnvloed door meerdere factoren. Wanneer het laservermogen en de druk van het hulpgas constant blijven, vertoont de snijsnelheid een niet-lineaire omgekeerde relatie met de kerfbreedte.

Als de snijsnelheid toeneemt, neemt de kerfbreedte over het algemeen af. Dit komt doordat de laserstraal korter inwerkt op het materiaal. Dit komt doordat de interactie tussen de laserstraal en het materiaal korter duurt, waardoor de door warmte beïnvloede zone (HAZ) kleiner wordt en de snede smaller. Omgekeerd, als de snijsnelheid afneemt, neemt de kerfbreedte toe door de langere interactie tussen laser en materiaal en de verhoogde warmte-inbreng.

De oppervlakteruwheid van de snijkant vertoont een parabolische relatie met de snijsnelheid. Bij lagere snelheden kan overmatige warmte-invoer onregelmatig smelten en meer slakvorming veroorzaken, wat leidt tot een hogere oppervlakteruwheid. Als de snijsnelheid toeneemt, verbetert de oppervlakteruwheid meestal door een meer gecontroleerde materiaalverwijdering. Er bestaat echter een optimale snijsnelheid waarbij de oppervlakteruwheid zijn minimumwaarde bereikt.

Het is cruciaal om te weten dat als de snijsnelheid een kritische drempel overschrijdt, de dichtheid van de laserenergie onvoldoende wordt om volledig in het materiaal door te dringen, wat resulteert in onvolledige sneden of helemaal niet snijden. Dit fenomeen wordt vaak de "snelheidslimiet" bij lasersnijden genoemd.

De wisselwerking tussen snijsnelheid, kerfbreedte en oppervlaktekwaliteit wordt verder beïnvloed door factoren zoals materiaaleigenschappen, dikte, lasergolflengte en straalkarakteristieken. Sterk reflecterende materialen zoals aluminium of koper vereisen bijvoorbeeld een andere verhouding tussen snelheid en vermogen dan staal.

In de praktijk ontwikkelen fabrikanten vaak snijsnelheidstabellen of maken ze gebruik van geavanceerde procesbewakingssystemen om deze parameters te optimaliseren voor specifieke materialen en diktes, om zo snedes van hoge kwaliteit te garanderen en tegelijkertijd de productiviteit te maximaliseren.

De belangrijkste factor die de verwerkingskwaliteit en -capaciteit van een lasersnijmachine beïnvloedt, is de focuspositie.

De focuspositie wordt gedefinieerd als de positie nadat de laserstraal is gefocust ten opzichte van het oppervlak van het bewerkte materiaal.

De focuspositie beïnvloedt bijna alle verwerkingsparameters, zoals de breedte, helling, ruwheid van het snijoppervlak, adhesietoestand van slak en snijsnelheid.

Dit komt doordat het veranderen van de focuspositie een verandering veroorzaakt in de straaldiameter op het oppervlak van het verwerkte materiaal en de invalshoek in het verwerkte materiaal.

Bijgevolg beïnvloedt dit de vormingstoestand van de kerf en de meervoudige reflecties van de straal in de kerf, wat de stromingstoestand van hulpgas en gesmolten metaal in de kerf beïnvloedt.

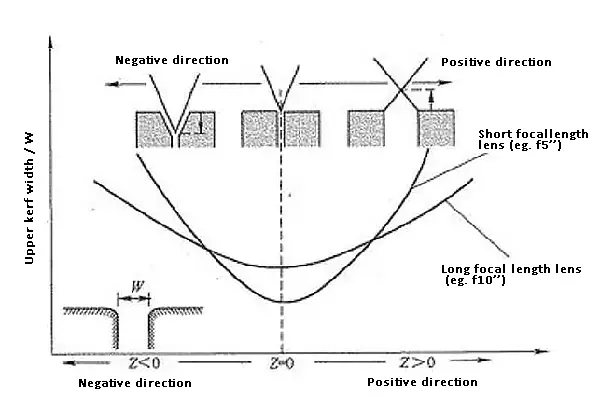

De figuur toont de relatie tussen de focuspositie Z van een lasersnijmachine en de kerfbreedte W van het bewerkte materiaaloppervlak.

De focusstatus op het bewerkte materiaaloppervlak is ingesteld op Z = 0 "nul", de focuspositie wordt weergegeven door "+" bij opwaartse beweging, "-" bij neerwaartse beweging en de bewegingshoeveelheid is in mm.

Wanneer de focus op de focuspositie Z = 0 ligt, is de bovenste kerfbreedte W het minimum.

Of de focuspositie nu omhoog of omlaag gaat, de bovenste kerfbreedte W wordt breder.

Deze tendens is hetzelfde bij het verwerken van lenzen met verschillende brandpuntsafstanden.

Hoe kleiner de straaldiameter op de focuspositie en hoe korter de brandpuntsdiepte van de lens, hoe groter de variatie van de bovenste kerfbreedte bij verandering van de focuspositie.

| Focuspositie | Kenmerken | Toepassing |

| De zaagsnede is het smalst en kan met hoge precisie worden bewerkt | Verwerking waarvoor hellingreductie nodig is; Verwerking met hoge eisen voor oppervlakteruwheid; Snijden met hoge snelheid; De verwerking van warmte beïnvloede zone; Microbewerking |

| Verbreden onder de kerf, kan de gasstroom en de vloeibaarheid van smelt verbeteren | CW en hoogfrequente pulsverwerking van dikke plaat; Acrylplaat verwerking; Bewerking van gereedschapsmatrijzen; Verwerking van keramische tegels |

| Verbreden boven de kerf, kan de gasstroom en de vloeibaarheid van smelt verbeteren | Aluminium snijden met lucht; Stikstof snijden van aluminium; Luchtsnijden van roestvrij staal; Snijden van roestvrij staal met stikstof; Luchtsnijden van gegalvaniseerde staalplaat |

De bovenstaande afbeelding toont de beste scherpstelpositie van de metalen lasersnijmachine bij het verwerken van verschillende verwerkingsmaterialen.

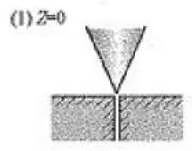

(1) De minimale straaldiameter Z = 0 kan worden verkregen aan het materiaaloppervlak.

Op dit punt kan de maximale energiedichtheid worden verkregen op het verwerkte materiaaloppervlak en is het smelttraject relatief smal, wat bepalend is voor de verwerkingseigenschappen.

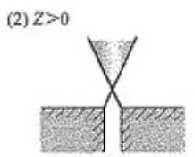

(2) De focuspositie is aan de "+"-kant (Z > 0).

Op dit punt wordt het bestralingsbereik van de laserstraal op het bewerkte materiaaloppervlak groter en de straal in de kerf heeft een diffusiehoek, waardoor de kerfbreedte toeneemt.

(3) De focuspositie is aan de "-" kant (Z < 0).

Op dit punt wordt het bereik van de laserstraal die op het bewerkte materiaaloppervlak wordt bestraald groter.

Hoe dichter de focuspositie bij de richting van de plaatdikte ligt, hoe hoger de smeltcapaciteit, en dan treedt er een omgekeerde helling op.

Tijdens het verwerken van lasersnijmachines komt het vaak voor dat er een grote snijkerf ontstaat. Deze situatie resulteert in een lage snijnauwkeurigheid, die niet aan onze eisen voldoet.

Wat is de reden voor deze situatie? Is er een manier om het op te lossen?

Na voortdurende observatie en analyse heeft de technisch ingenieur drie oplossingen bedacht:

De brandpuntsafstand van de optische vezel kan handmatig of automatisch worden ingesteld.

Handmatig scherpstellen wordt vaak vergeten door technici, vooral na het vervangen of reinigen van lenzen; de brandpuntsafstand moet dan opnieuw worden ingesteld.

Controleer of de lens beschadigd of vuil is, want dit kan verstrooiing en verdikking van de laserstraal veroorzaken. De lens vervangen of reinigen is de enige oplossing.

Controleer de kwaliteit van de laserspot.

Als er twee punten zijn of als de lichtvlek niet rond is, moet het steunpunt van de laserbuis mogelijk worden aangepast.

Deze reden wordt vaak verwaarloosd, maar vraagt toch om aandacht.

Grote lasersnijnaden zijn geen groot probleem, maar de apparatuur moet na productie en verwerking gedurende een bepaalde periode worden onderhouden.

Tijdens het gebruik kunnen er kleine onregelmatigheden optreden, waardoor goed onderhoud nodig is om efficiënt en langdurig lasersnijden te garanderen. machinebedieningen creëer de maximale waarde voor gebruikers.

De factoren die de kerfkwaliteit van lasersnijden beïnvloeden zijn veelzijdig en ingewikkeld. Zoals eerder besproken hebben, naast de materiaaleigenschappen van het werkstuk, tal van parameters een significante invloed op de kerfbreedte en de totale snijkwaliteit. Deze omvatten de kenmerken van de laserstraal (golflengte, modus, polarisatie), het uitgangsvermogen, de snijsnelheid, de geometrie van de straalpijp en de afstand, de brandpuntspositie, het type hulpgas en de druk, enzovoort.

Om de snijkwaliteit te optimaliseren bij het werken met een lasersnijmachine, moet je de volgende best practices in acht nemen:

1. Optimalisatie van het brandpunt: Het handhaven van een precieze brandpuntspositie is cruciaal om kerfs van hoge kwaliteit te verkrijgen. De juiste scherpstelling minimaliseert braamvorming, vermindert randverbranding en voorkomt plaatexplosies. Hoewel de scherpstelling meestal stabiel blijft als deze eenmaal is ingesteld, kunnen aanpassingen nodig zijn wanneer:

2. Regelmatig onderhoud: Implementeer een proactief onderhoudsschema, inclusief dagelijkse visuele inspecties en wekelijkse reiniging/onderhoud van de lens. Hierdoor blijft de optimale straalkwaliteit behouden en wordt voorkomen dat de snijprestaties na verloop van tijd afnemen.

3. Proefzagen: Voordat je productieonderdelen verwerkt, moet je altijd proefsneden uitvoeren op afvalmateriaal van hetzelfde type en dezelfde dikte. Zo kunnen de parameters nauwkeurig worden afgesteld en blijft de kwaliteit tijdens de productie constant.

4. Parameteroptimalisatie: Ontwikkel en onderhoud een database van geoptimaliseerde snijparameters voor verschillende materialen en diktes. Houd rekening met factoren zoals:

5. Materiaaloverwegingen: Zorg voor een consistente materiaalkwaliteit en de juiste opslag/behandeling om variaties in snijprestaties te minimaliseren. Houd rekening met factoren zoals oppervlaktegesteldheid, vlakheid en mogelijke verontreinigingen.

6. Onderhoud van het bundelafgiftesysteem: Controleer en reinig regelmatig alle optische onderdelen in het bundeltraject, inclusief spiegels, lenzen en beschermvensters. Verkeerde uitlijning of vervuiling kan de kerfkwaliteit aanzienlijk beïnvloeden.

7. Uitlijning van de snijkop: Controleer regelmatig de haaksheid van de snijkop ten opzichte van het werkstukoppervlak en stel deze af, vooral bij toepassingen waarbij afschuining gevoelig is.

8. Procesbewaking: Implementeer realtime controlesystemen om variaties in de snijkwaliteit te detecteren, zodat er snel aanpassingen kunnen worden gedaan en het uitvalpercentage tot een minimum kan worden beperkt.

9. Operator training: Zorg ervoor dat machinebedieners goed getraind zijn in het herkennen van problemen met de snijkwaliteit en het maken van de juiste aanpassingen om optimale prestaties te behouden.

Zie ook: