Hoe zorg je voor de betrouwbaarheid van plaatverbindingen in je projecten? Inzicht in de verschillende methoden van schroefdraadverbindingen en klinken is essentieel. Dit artikel gaat in op de principes van het selecteren van klinknagels, verschillende soorten bevestigingsmiddelen met schroefdraad en de processen die komen kijken bij pers-, zwel- en trekklinken. Door deze technieken te onderzoeken, leer je hoe je de beste methoden kunt kiezen voor je specifieke toepassingen, zodat je verzekerd bent van sterke, duurzame verbindingen in je plaatwerk.

Schroefdraadverbindingen, een veelgebruikte en afneembare bevestigingsmethode, zijn eenvoudig van structuur, betrouwbaar en gemakkelijk te monteren en demonteren. Ze zijn een van de meest gebruikte en breedste verbindingsmethoden in plaatconstructies en hebben onvervangbare voordelen.

Gebruikelijke klinkmethoden voor bevestigingsmiddelen met schroefdraad in plaatmetalen onderdelen zijn onder andere persklinken, uitzetten en trekklinken.

1) Let op de buitenafmetingen van de klinknagel om interferentie te voorkomen.

2) Afhankelijk van de klinkmethode van de klinknagel, moet u rekening houden met de richting van de kracht die tijdens de montage op de klinknagel wordt uitgeoefend om uittrekken te voorkomen.

3) De lengte van het klinknagelgedeelte moet iets korter zijn dan de dikte van de plaat, bepaald op basis van de dikte van de plaat.

4) Houd bij het kiezen van klinknagels rekening met de klinkmethode en laat ruimte over voor het klinken.

5) Aangezien de basisplaat vervormt tijdens het persklinken en de fitting vervormt tijdens het zwelklinken, kies voor roestvrij staal of materialen met een hogere hardheid de zwelklinkmethode.

6) Voor voetplaten met een dikte van minder dan 1 mm moet persklinken worden vermeden. Als er speciale vereisten zijn, gebruik dan de uitzetklinknagelmethode.

7) Klinknagels zijn veiliger dan persklinknagels en moeten worden gebruikt tenzij er speciale vereisten zijn.

8) Voor voetplaten dikker dan 3,0 mm moeten zeskantige persklinknagels worden vermeden. Gebruik persklinknagels met ronde kop om de vlakheid na het persen te garanderen.

9) Let op bij het kiezen van persklinknagels: M5 en lagere ronde kop persklinknagels zijn geschikt voor het klinken van platen met een dikte tussen 1,0~2,0 mm; M6 ronde kop persklinknagels zijn geschikt voor het klinken van platen met een dikte tussen 2,0~2,5 mm; M8 ronde kop persklinknagels zijn geschikt voor het klinken van platen dikker dan 2,5 mm.

Veel voorkomende structurele vormen van geklonken onderdelen zijn kolommen met persklinkmoeren, persklinkmoeren (studs), expanderende klinkmoeren (studs), trekklinkmoeren, zwevende persklinkmoeren en meer.

(1) Persklinkmoer Kolom

Ook bekend als popnagel of moerkolom, het is een type bevestigingsmiddel dat veel gebruikt wordt in plaatmetaaldunne platen, chassis en kasten. Er is geen specifieke nationale norm voor persklinkmoerzuilen. De basis van de persklinkmoerzuil is zeshoekig en het andere uiteinde is cilindrisch, met een groef in het midden van de zeshoekige basis en de cilinder.

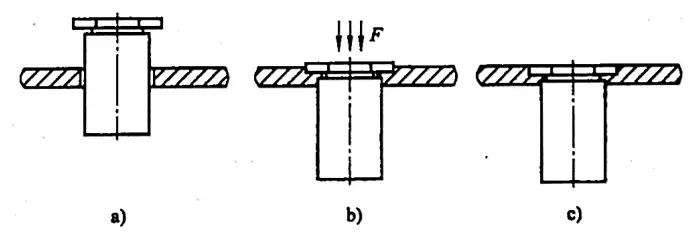

Persklinken wordt uitgevoerd op een speciale persmachine met behulp van een mal, waarbij een bepaalde hoeveelheid druk wordt uitgeoefend om de zeshoekige kop in een vooraf ingesteld gat in de plaat te drukken (de diameter van het vooraf ingestelde gat is meestal iets groter dan de buitendiameter van de cilinder van de persklinkmoer).

Dit veroorzaakt plastische vervorming rond het gat, waarbij het vervormde deel in de groef van de persklinkmoerzuil wordt geperst, waardoor de persklinkmoerzuil strak op de plaat wordt geklonken. Dit type klinken vereist meestal dat de hardheid van de persmoerzuil groter is dan de hardheid van de dunne plaat.

Gewone platen van koolstofstaal met een laag koolstofgehalte (hardheid minder dan 70HRB), platen van aluminiumlegeringen, koperplaten, enz. zijn allemaal geschikt voor kolommen met persklinknagels. Voor roestvrijstalen platen en hoog koolstofstaal platen, als gevolg van hun harde materiaal, speciale hoge sterkte pers klinknagel moer kolommen zijn niet alleen duur, maar ook moeilijk te persen, onbetrouwbaar in klinken, en gemakkelijk af te vallen.

Om de betrouwbaarheid van het klinken te garanderen, is het vaak nodig om 2-3 punten aan de zijkant van de kolom van de persklinknagelmoer puntlassen, zodat het proces slecht is. Als het product moet worden geklonken met roestvrij staal en hoog koolstofstaal platen, de hardheid van de staalplaat moet kleiner zijn dan 80HRB.

Daarom moet het gebruik van roestvrijstalen platen worden vermeden voor plaatwerkonderdelen met drukklinkmoerzuilen. Hetzelfde geldt voor persklinkschroeven en persklinkmoeren, die niet geschikt zijn voor gebruik op roestvaststalen platen. Het proces van het persklinken van de persmoerzuil wordt getoond in Figuur 9-1.

(2) Klinkmoer

Persklinkmoeren zijn ook een type bevestigingsmiddel dat veel wordt gebruikt in plaatmetaal, dunne platen, machinekasten en kasten.

Er is momenteel geen specifieke nationale norm voor persklinkmoeren. Ze verschillen van de persklinkmoerzuilen door de toegevoegde gekartelde stappen en omgekeerde koppen, die cirkelvormig lijken. Het klinkprincipe van de persklinkmoer is hetzelfde als dat van de persklinkmoerzuil. Het klinkproces van de persklinkmoer is weergegeven in Figuur 9-2.

(3) Klinkmoer

De zwelklinkmoer is een type bevestigingsmiddel dat wordt gebruikt in plaatmetaal, dunne platen, machinekasten en kasten. Momenteel zijn er geen specifieke nationale normen voor zwellagermoeren. Er zijn twee soorten zwelmoeren: zeskantige en ronde.

Voordat de zwelklinkmoer wordt geïnstalleerd, moet er eerst een gat in de plaat worden gemaakt. Vervolgens wordt de zwelmoer in het gat geplaatst. Op een speciale persmachine wordt met behulp van een mal (met een conus aan de bovenkant van de mal) een bepaalde druk uitgeoefend om een deel van het handvat van de zwelmoer uit te zetten (waardoor een deel van het materiaal plastische vervorming ondergaat).

Dit vormt een bepaalde conus, waardoor de zwelklinkmoer strak aansluit op het plaatmetaal, waardoor de zwelklinkmoer vast komt te zitten op de dunne plaat en de klinknagel compleet is. De zwelklinkmoer hoeft over het algemeen niet gehard te worden om zijn taaiheid te garanderen, zodat hij kan worden vastgedraaid zonder te barsten.

Het klinkproces is relatief eenvoudig, maar omdat de verbinding tussen de zwelklinkmoer en het plaatmetaal een vervormde verbinding in de omtrekrichting is, kan deze een grotere uitduwkracht weerstaan, maar is de torsie die deze kan verdragen kleiner.

Om deze tekortkoming te compenseren, wordt aanbevolen om zeskantige zwelmoeren met een omgekeerde knik of ronde zwelmoeren met een vertanding te gebruiken. De beet tussen de omgekeerde knik of vertanding en het plaatmetaal verhoogt het koppel dat de zwelmoer kan weerstaan. Het opzwelproces van de klinkmoer wordt getoond in Figuur 9-3.

(4) Klinkmoer

Ook geklonken moer of klinknagelkap genoemd, wordt vaak gebruikt voor het bevestigen van verschillende plaatdelen. Klinken verwijst naar het proces waarbij de klinkmoer, onder invloed van een externe trekkracht, plaatselijk plastische uitzettingsvervorming ondergaat (meestal op speciaal ontworpen locaties) om de plaat vast te klemmen en zo een betrouwbare verbinding tot stand te brengen.

Bij het klinkproces wordt een gespecialiseerd klinkpistool gebruikt. Het klinkpistool zorgt ervoor dat de bout in de kop draait door de koppeling met de binnendraad van de klinkmoer, wat leidt tot de overeenkomstige lineaire beweging van de klinkmoer en waardoor het dunwandige gebied van de klinkmoer uitzet en vervormt totdat het de plaat klemt.

Door klemming de plaat door plaatselijke vervorming, kan de klinkmoer een grote uitduwkracht en een bepaald koppel weerstaan. Soms worden zeskantige of gekartelde klinkmoeren gebruikt om een groot koppel te kunnen weerstaan. Het voordeel van klinkmoeren is de enkelzijdige constructie, die niet beïnvloed wordt door de sluiting van het product. Het klinkproces van de klinkmoer wordt getoond in Figuur 9-4.

1) Gangbare materialen voor klinkmoeren zijn staal, aluminiumlegering en roestvrij staal. Variëteiten zijn onder andere platverzonken klinkmoeren (GB/T17880.1-1999), verzonken klinkmoeren (GB/T17880.2-1999), kleine verzonken klinkmoeren (GB/T17880.3-1999), 120° kleine verzonken klinkmoeren (GB/T17880.4-1999) en zeshoekige platverzonken klinkmoeren (GB/T17880.5-1999).

2) Het gebruik van klinkmoeren: als een product vereist dat de moer extern wordt gemonteerd terwijl de interne ruimte smal is, waardoor de kop van de klinkmachine niet kan binnendringen om te klinken, en methoden zoals flens en tappen niet kunnen voldoen aan de sterktevereisten, dan zal noch pers- noch expansieklinknagelen werken en is het gebruik van treknagelen noodzakelijk. Klinkmoeren zijn geschikt voor het verbinden van plaatdelen met een dikte tussen 0,5 en 6 m.

(5) Drijvende klinkmoeren

Plaatwerk producten zoals computerkasten en -kasten bestaan meestal uit veel onderdelen. Sommige plaatmetalen onderdelen of componenten resulteren door de complexe algemene structuur van de kasten en de grote cumulatieve fouten in de assemblagemaat in aanzienlijke afwijkingen in de assemblagepositie van de klinkmoeren, waardoor de assemblage van andere onderdelen moeilijk en in sommige gevallen onmogelijk wordt.

Daarom kan het gebruik van zwevende klinkmoeren op bepaalde posities in plaats van andere typen klinkmoeren deze situatie aanzienlijk verbeteren. Het klinkproces van de zwevende klinkmoer is weergegeven in Figuur 9-5. Er zijn momenteel geen nationale normen voor zwevende klinkmoeren, alleen industriestandaarden. Als u ervoor kiest om ze te gebruiken, moet de vooraf ingestelde gatgrootte en installatieruimte worden bepaald aan de hand van de productvoorbeelden van de fabrikant.

(6) Afmetingen van het onderste gat van het geklonken onderdeel en van toepassing zijnde plaatdikte

1) Raadpleeg Tabel 9-1 voor de diameter van het onderste gat van de geperste moerzuil.

Tabel 9-1 Diameter van het onderste gat van de pers-gespijkerde moerzuil (Eenheid: mm)

| Specificaties schroefdraad | Codenaam | Diameter d van het basisgat |

| M3×0.5 | (B)S0(0)(S)-M3-H | φ4.2 |

| M3×0.5 | (B)S0(0)(S)-3.5M3-H | φ5.4 |

| M4×0.7 | (B)S0(0)(S)-M4-H | φ6.0 |

| M4×0.7 | (B)S0(0)(S)-3.5M4-H | φ7.2 |

| M5 ×0.8 | (B)S0(0)(S)-M5-H | φ7.2 |

| M6×1.0 | (B)S0(0)(S)-M6-H | φ8.7 |

Opmerking: S0 S0S staat voor kolommen met persklinkmoeren zonder schroefdraad; S00 S00S staat voor kolommen met persklinkmoeren met schroefdraad. Het toevoegen van een B voor de term geeft een blind gat aan; het toevoegen van een S aan het eind betekent dat het materiaal roestvrij staal is en zonder S is het staal. H staat voor de hoogte van de moerzuil.

2) Raadpleeg Tabel 9-2 voor de diameter van het onderste gat van de moer met perskoppeling.

Tabel 9-2: Diameter van het onderste gat van de pers-gespijkerde moer (Eenheid: mm)

| Specificaties schroefdraad | Codenaam | Diameter d van het basisgat |

| M2x0,4 | S (CLS) )-M2-A (0,1,2) | φ4.2 |

| M2. 5 ×0.45 | S (CLS) - 2,5 - A (0,1,2) | φ4.2 |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | φ4.2 |

| M4x0,7 | S(CLS)-M4-A(0,1,2) | φ5.4 |

| M5×0.8 | S(CLS)-M5-A(0,1,2) | φ6.4 |

| M6×1.0 | S(CLS)-M6-A(0,1,2) | φ8.7 |

Post: CLS betekent een klinkmoer van roestvrij staal; S staat voor een klinkmoer van staal; A (handvatcode) geeft de toepasselijke diktecode voor de klinkmoer aan (0 geeft een dikte van 0,8-1,2 mm aan, 1 geeft een dikte van 1-1,5 mm aan, 2 geeft een dikte van 1,5~2,5 mm aan).

3) Raadpleeg Tabel 9-3 voor de diameter van het onderste gat van de ingesloten moer.

Tabel 9-3 Diameter van het onderste gat voor de verzonken moer (Eenheid: mm)

| Specificaties schroefdraad | Codenaam | Diameter d van het basisgat |

| M2x0,4 | F(S)-M2-A | φ4.3 |

| M2.5×0.45 | F(S)-M2.5-A | φ4.3 |

| M3x0,5 | F(S)-M3-A | φ4.3 |

| M4x0,7 | F(S)-M4-A | φ$7.4 |

| M5x0,8 | F(S)-M5-A | φ7.9 |

| M6x1,0 | F(S)-M6-A | φ8.7 |

Opmerking: "F" staat voor een inpersmoer; "S" geeft aan dat het materiaal brons is; "A" (handvatcode) staat voor de diktecode van de toepasselijke plaat voor de inpersmoer.

4) Raadpleeg Tabel 9-4 voor de geschikte plaatdikte voor de inpersmoer.

Tabel 9-4: Toepasbare plaatdikte voor indrukmoer (Eenheid: mm)

| Handgreep Code A | Specificaties schroefdraad | |||||

| M2 | M2.5 | M3 | M4 | M5 | M6 | |

| 1 | 1.5-2.3 | 1.5~2.3 | 1.5-2.3 | 1.5-2.3 | 1.5-2.3 | |

| 2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | |

| 3 | 3.2-3.9 | |||||

| 4 | 4~4.7 | |||||

| 5 | >4.7 | |||||

5) Raadpleeg Tabel 9-5 voor de diameter van het onderste gat van de wartelmoer.

Tabel 9-5: Diameter van het gat in de onderkant van de stopmoer (Eenheid: mm)

| Specificaties schroefdraad | Codenaam | Diameter d van het basisgat |

| M2.5×0.45 | Z-)-M2.5-A | φ5.0/tegenboring φ5.5×90° |

| M3x0,5 | Z-)-M3-A | 5.0 Tegenboren φ5.5×90° |

| M4x0,7 | Z-)-M4-A | φ6.0/tegenboring φ7.0×90° |

| M5×0.8 | Z-)-M5-A | φ8.0/tegenboring φ9.0×90° |

| M6x1,0 | Z-)-M6-A | φ9.0/tegenboring φ10×90° |

| M8×1.25 | Z-)-M8-A | φ11/Counterboring φ12×90° |

Opmerking: De toevoeging 'S' betekent dat het materiaal roestvrij staal is, terwijl de afwezigheid van 'S' betekent dat het materiaal staal is. A' (handvatcode) geeft de code voor de van toepassing zijnde plaatdikte van de klinkmoer aan.

6) De plaatdikte die van toepassing is voor ronde expansieklinkmoeren staat in Tabel 9-6.

Tabel 9-6: Toepasbare plaatdikte voor ronde expansieklinkmoeren (Eenheid: mm)

| Handgreep Code A | Specificaties schroefdraad | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.2 | 1.2 | 1.2 | ||||

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 |

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

7) De plaatdikte die van toepassing is voor zeskantige popnagels staat in Tabel 9-7.

Tabel 9-7 Zeskantkinkmoer toepasbare plaatdikte (Eenheid: mm)

| Handgreep Code A | Specificaties schroefdraad | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | |||

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

| 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | ||

| 5.0 | 5.0 | 5.0 | 5.0 | |||

| 6.0 | 6.0 | 6.0 | ||||

Opmerking: Zeskantklinkmoeren worden voornamelijk gebruikt voor verbindingen met koperen voetplaten.

8) De diameter van het onderste gat van de persklinkschroef staat in Tabel 9-8.

Tabel 9-8: Diameter van het onderste gat van de persklinkschroef

(Eenheid: mm)

| Specificaties schroefdraad | Codenaam | Diameter d van het basisgat |

| M2.5×0.45 | FH (S) 2,5-L | φ2.5 |

| M3x0,5 | FH (S) F09↩-M3-L | φ3 |

| M3x0,5 | NFH (SFF09↩-M3-L) | φ4.8 |

| M4x0,7 | FH (S) F09↩-M4-L | Φ4 |

| M4x0,7 | NFH (SFF09↩-M4-L) | φ4.8 |

| M5 x0. 8 | FH (S) F09↩-M5-L | φ5 |

| M5 x0,8 | NFH (SFF09↩-M5-L) | φ6.8 |

| M6 ×1.0 | FH (S) F09↩-M6-L | φ6 |

| M6 ×1.0 | NFH (SFF09↩-M6-L) | φ6.8 |

Opmerking: 'S' geeft aan dat het materiaal roestvast koper is, terwijl geen 'S' betekent dat het materiaal staal is. FH' staat voor een ronde kop, 'NFH' voor een zeskantige kop en 'L' staat voor de totale lengte van de schroef.

9) Voor de diameter van het onderste gat van de treknagelmoer en de plaatdikte die van toepassing is, verwijzen we naar de nationale norm: Platte kop klinkmoer (GB/T17880.1-1999), Verzonken klinkmoer (CB/T17880.2-1999), Kleine verzonken klinkmoer (GB/T17880.3-199), 120° kleine verzonken klinkmoer (GB/T17880.4-1999), Platte kop zeskant klinkmoer (GB/T17880.5-1999).

(7) De minimumafstand van het midden van het onderste gat van het geklonken onderdeel tot de rand van de bodemplaat.

1) De aanbevolen minimumafstand van het midden van het onderste gat van de vaak gebruikte paal van de persklinkmoer tot de rand van de basisplaat is zoals aangegeven in Tabel 9-9.

Tabel 9-9 Aanbevolen minimumafstand van het midden van het onderste gat van de veelgebruikte paal van de persklinkmoer tot de rand van de basisplaat (eenheid: mm).

| Specificaties schroefdraad | Codenaam | Aanbevolen minimumafstand van het midden van het onderste gat tot de rand van de bodemplaat. |

| M3x0,5 | (B)S0(0)(S)-3.5M3-H | 6.8 |

| M4x0,7 | (B)S0(0)(S)-M4-H | 8.0 |

| M5x0,8 | (B)S0(0)(S)-M5-H | 8.0 |

| M6x1,0 | (B)S0(0)(S)-M6-H | 10 |

2) De aanbevolen minimumafstand van het middelpunt van het algemeen gebruikte onderste gat van de klinknagelmoer tot de rand van de bodemplaat wordt getoond in Tabel 9-10.

Tabel 9-10 Aanbevolen minimumhoogte vanaf het midden van het algemeen gebruikte gat van de klinknagelmoer tot de rand van de basisplaat (eenheden: mm)

| Specificaties schroefdraad | Codenaam | Aanbevolen minimumafstand van het midden van het onderste gat tot de rand van de bodemplaat. |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | 4.8 |

| M4x0,7 | S (CLS) )-M4-A (1,2) | 6.9 |

| M5x0,8 | S (CLS) M5-A (1,2) | 7.1 |

| M6x1,0 | S (CLS) )-M6-A (1,2) | 8.6 |

| M8×1.0 | S(CLS)-M8-2 | 9.7 |

| M10 x1. 5 | S (CLS) F09↩-M10-2 | 13.5 |

3) De aanbevolen minimumafstand van het middelpunt van het algemeen gebruikte gat voor de bodem van de moer tot de rand van de voetplaat wordt gegeven in Tabel 9-11.

Tabel 9-11 Aanbevolen minimumafstand van het middelpunt van het algemeen gebruikte montagegat van de moer tot de rand van de basisplaat (Eenheid: mm)

| Specificaties schroefdraad | Codenaam | Aanbevolen minimumafstand van het midden van het onderste gat tot de rand van de bodemplaat. |

| M3x0,5 | F(S)-M3-1.5 | 6 |

| M4x0,7 | F(S)-M4-2.5 | 6 |

| M5x0,8 | F(S)-M5-2.5 | 7.2 |

4) De aanbevolen minimumafstand van het midden van het onderste gat van de veelgebruikte ronde expansieklinkmoer tot de rand van de bodemplaat staat in Tabel 9-12.

Tabel 9-12 Aanbevolen minimumafstand van het midden van het onderste gat van de algemeen gebruikte ronde expansieklinkmoer tot de rand van de basisplaat (Eenheid: mm)

| Handgreep Code A | Specificaties schroefdraad | ||||

| M3 | M4 | M5 | M6 | M8 | |

| 1.2 | 4.8 | 6.9 | |||

| 1.5 | 4.8 | 6.9 | |||

| 2.0 | 4.8 | 6.9 | 7.1 | 8.6 | 9.7 |

| 3.0 | 7.1 | 8.6 | 9.7 | ||

5) De aanbevolen minimumafstand van het midden van het basisgat van de veelgebruikte zeskantige zwellagermoer tot de rand van de ondergrond staat in Tabel 9-13.

Tabel 9-13 Aanbevolen minimumafstand van het middelpunt van het basisgat van de veelgebruikte zeskantige zwellagermoer tot de rand van de ondergrond (Eenheid: mm)

| Handgreep Code A | Specificaties schroefdraad | |||||

| M4 | M5 | M6 | M8 | M10 | M12 | |

| 1.5 | 6.9 | |||||

| 2.0 | 6.9 | 7.1 | ||||

| 3.0 | 6.9 | 7.1 | 8.6 | 9.7 | ||

| 4.0 | 7.1 | 8.6 | 9.7 | 13.5 | 15 | |

| 5.0 | 8.6 | 9.7 | 13.5 | 15 | ||

| 6.0 | 9.7 | 13.5 | 15 | |||

6) De aanbevolen minimumafstand van het midden van het onderste gat van de gemeenschappelijke klinknagelschroef tot de rand van de basisplaat staat in Tabel 9-14.

Tabel 9-14 Aanbevolen minimumafstand van het midden van het onderste gat van de gemeenschappelijke klinknagelschroef tot de rand van de basisplaat (Eenheid: mm)

| Specificaties schroefdraad | Code Naam | Aanbevolen minimumafstand van het midden van het (ronde kop) bodemgat tot de rand van de bodemplaat. |

| M3 x0,5 | FH (S) F09↩-M3-L | 5.6 |

| M4x0,7 | FH (S) F09↩-M4-L | 7.2 |

| M5x0,8 | FH (S) F09↩-M5-L | 7.2 |

| M6x1,0 | FH (S) F09↩-M6-L | 7.9 |

(8) Factoren die de kwaliteit van klinknagelassemblage beïnvloeden

Er zijn verschillende factoren die de kwaliteit van klinknagels beïnvloeden, zoals de eigenschappen van het basismateriaal, de diameter van het onderste gat en de klinkmethode.

1) Basis Materiaaleigenschappen: Wanneer de hardheid van het basismateriaal geschikt is, zijn de kwaliteit van het klinken en de draagkracht van de geklonken onderdelen optimaal.

2) Diameter bodemgat: De grootte van het bodemgat heeft een directe invloed op de kwaliteit van de geklonken assemblage. Een groter bodemgat resulteert in een grotere spleet tussen het basismateriaal en de geklonken delen. De effecten van deze opening op verschillende klinkmethoden zijn als volgt:

i) Invloed op compressieklinknagelen: Het basismateriaal kan niet genoeg vervormen om de groef op het geklonken onderdeel te vullen, wat resulteert in onvoldoende afschuifkracht en een directe invloed heeft op de drukweerstand van de compressieklinkmoer (of klinknagel).

ii) Invloed op expansieklinknagelen: Als het onderste gat te groot is, neemt de knijpkracht af die wordt opgewekt door plastische vervorming tijdens het klinken, wat een directe invloed heeft op de duw- en torsieweerstand van de expansieklinknagel.

iii) Invloed op treknagelen: Als het onderste gat te groot is, neemt de effectieve wrijving tussen de twee delen af na plastische vervorming, wat de kwaliteit van het klinken beïnvloedt.

Hoewel een kleiner gat het draagvermogen van de klinknagel tot op zekere hoogte kan verhogen, kan het leiden tot een slechte esthetische kwaliteit, een hoge klinkkracht, ongemak bij het installeren, vervorming van de basisplaat en een verminderde productie-efficiëntie en klinknagelkwaliteit.

3) Afstand van het midden van het bodemgat tot de rand van het basismateriaal: Als deze afstand te kort is, kan het basismateriaal vervormen en de kwaliteit van het klinken beïnvloeden.

(9) Principes van het assemblageproces van klinknagels

Bij het maken van proceskaarten voor plaatmetalen onderdelen met geklonken componenten moet niet alleen speciale aandacht worden besteed aan de rationele indeling van het klinkproces, maar ook aan de positie van de klinkschroef of klinkmoer.

Verschillende posities dragen verschillende belastingen en hebben verschillende procesvereisten. Daarom moeten de structuur van de geklonken onderdelen en het klinkproces worden aangepast aan de klinkpositie. Een onjuiste selectie kan het belastingsbereik van de klinkschroef of klinkmoer verkleinen, wat kan leiden tot mislukte klinknagels. De algemene principes voor het klinken van klinkschroeven en klinkmoeren zijn als volgt:

1) Klink stalen of roestvrijstalen klinknagelschroeven en klinkmoeren niet vast voordat ze geanodiseerd of oppervlakte behandeld zijn. aluminiumplaten.

2) Het aantal compressieklinknagels of klinkmoeren die op dezelfde lijn geklonken zijn, moet redelijk zijn. Als er te veel zijn, kan het samengeperste materiaal nergens heen stromen, wat grote spanning kan veroorzaken en het werkstuk in een boog kan buigen.

3) Het verdient de voorkeur om het oppervlak van de onderdelen te coaten voordat de klinknagels en klinkmoeren worden vastgeklonken.

4) Na het klinken moeten M5, M6, M8 en M10 klinkmoeren meestal puntgelast worden om ze sterker te maken. Grotere moeren vereisen meer sterkte en kunnen booggelast worden. Voor M4 (inclusief M4) en lager kun je het beste expansieklinkmoeren gebruiken.

5) Let bij het klinken van moeren op een gebogen rand op het volgende om de kwaliteit van het klinken van de moer te garanderen:

① De afstand van de rand van het klinkgat tot de rand van de bocht moet groter zijn dan de vervormingszone van de bocht.

② De afstand L van het midden van de geklonken moer tot de binnenkant van de gebogen rand moet groter zijn dan de som van de buitenste cilinderradius van de geklonken moer en de binnenste cilinderradius van de geklonken moer. buigradiusdus L>D/2+r.

6) Voor substraten kleiner dan 1 mm is de betrouwbaarheid van persklinken slecht en daarom niet aan te raden. Als er speciale eisen zijn, kan het worden gewijzigd in zwellen klinken, en 2-3 punten moeten worden versterkt met argon booglassen. puntlassen (of puntpons 2-3 punten) op een oppervlak dat de schroefdraad niet aantast.

Projectielas moeren, ook wel puntlasmoeren genoemd, worden veel gebruikt in plaatwerkproducten. Tijdens de eigenlijke toepassing ontstaan er echter vaak problemen door een verkeerd ontworpen gatdiameter, waardoor de projectielasmoer niet nauwkeurig kan worden gepositioneerd.

De nationale normen omvatten twee soorten projectielasmoeren: vierkante lasmoeren (GB13680-1992) en zeskantige lasmoeren (GB13681-1992). Vierkante lasmoeren hebben een ruwe positionering, wat niet alleen resulteert in aanzienlijke positioneerfouten, maar ook vaak schroefdraad moet worden nageslepen na het lassen.

Zeskantige lasmoeren hebben daarentegen een zelfpositionerende structuur, waardoor ze nauwkeuriger en gemakkelijker te lassen zijn. Daarom is het aan te raden om zeskantige lasmoeren te gebruiken.

Een schematisch diagram van het lassen van een zeskantige lasmoer aan een basisplaat is weergegeven in Figuur 9-6. Aanbevolen waarden voor de gatdiameter D en plaatdikte t van de basisplaat staan in Tabel 9-15.

Afbeelding 9-6: Schematisch diagram van zeskantige lasmoer gelast aan basisplaat

Tabel 9-15: Aanbevolen waarden voor de gatdiameter van de basisplaat D en plaatdikte t

(Eenheid: mm)

| Specificaties schroefdraad | D | t | ||

| M4 | 6+0.075 | 0.75~3 | ||

| M5 | 7+0.09 | 0.9~3.5 | ||

| M6 | 8+0.09 | 0.9~4 | ||

| M8 | M8×1 | 10.5+0.11 | 1-4.5 | |

| M10 | M10×1 | M10x1,25 | 12.5+0.11 | 1.25-5 |

| M12 | M12x1,5 | M12×1.25 | 14.8+0.11 | 1.5-5 |

| M14 | M14 x1,5 | 16.8+0.11 | 2~6 | |

| M16 | M16×1.5 | 18.8+0.13 | 2~6 | |

Flenzen en tappen, ook bekend als gaten trekken en tappen, wordt voornamelijk gebruikt op plaatmetalen onderdelen om verbindingen tussen deze onderdelen te maken. Omdat de basis van het plaatmetalen onderdeel dun is, zou direct tappen resulteren in een te korte schroefdraad, die gemakkelijk kan wegglijden.

Daarom wordt er eerst een gat aan de onderkant geponst op het plaatwerkdeel (bepaald door de draadspecificaties). Vervolgens wordt met behulp van een speciale flensmal op een persmachine een verticale rand uitgetrokken (de uittrekhoogte wordt bepaald door de schroefdraadspecificaties en de plaatdikte). Tot slot wordt de schroefdraad getapt, met als doel de effectieve hoogte van de schroefdraad te vergroten. draadlengte.

Gesmolten klinkmoeren, geperste klinkmoeren, trekklinkmoeren en flens- en tapmoeren hebben elk hun voor- en nadelen. Een vergelijking van hun prestaties is te zien in Tabel 9-16.

Tabel 9-16 Vergelijking van de prestaties van gezwollen klinkmoeren, geperste klinkmoeren, getrokken klinkmoeren en flens- en tapmoeren

| Verbindingsmethode | Borgmoer | Inpersmoer. | Geklonken moer | Flenzen en schroefdraad |

| Bewerkbaarheid | Goed | Goed | Goed | Gemiddeld |

| Substraatmateriaal | Roestvrijstalen klinknagels hebben de neiging om er gemakkelijk af te vallen | Roestvrijstalen klinknagels zijn slecht en vereisen het gebruik van speciaal gemaakte inpersmoeren en puntlassen. | Goed | Dunne platen en zacht koper en aluminium materialen zijn gevoelig voor slippen van de schroefdraad. |

| Nauwkeurigheid | Goed | Goed | Goed | Gemiddeld |

| Duurzaamheid | Goed | Goed | Goed | De kwaliteit van koper en aluminium materialen is ondermaats en andere materialen met meer dan drie draden verdienen de voorkeur. |

| Kosten | Hoog | Hoog. | Gemiddeld | Laag |

| Kwaliteit | Goed | Goed | Goed | Gemiddeld |