Heb je je ooit afgevraagd waarom sommige metalen bochten gewoon niet goed passen? Van L-bochten tot Z-bochten, het beheersen van deze speciale bochten is cruciaal bij metaalbewerking. Dit artikel duikt in de nuances van verschillende buigtechnieken en geeft essentiële tips om veelvoorkomende valkuilen te vermijden en de precisie te vergroten. Je leert hoe je het juiste gereedschap selecteert, de principes achter elke buiging begrijpt en de beste werkwijzen toepast voor vlekkeloze resultaten. Deze gids is perfect voor zowel beginners als doorgewinterde professionals en zorgt ervoor dat je metaalwerk aan de hoogste eisen voldoet. Klaar om met vertrouwen te buigen? Lees dan verder!

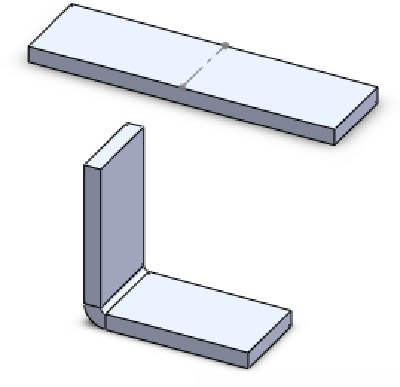

Op basis van de hoek kan deze worden onderverdeeld in twee categorieën: 90-graden bochten en niet-90-graden bochten.

Volgens de verwerkingsmethode kan deze worden onderverdeeld in twee categorieën: algemene verwerking (L > V/2) en speciale verwerking (L < V/2).

(1) Gebaseerd op het principe van twee backstops en positionering op basis van de vorm van het werkstuk.

(2) Als je een achteraanslag gebruikt, is het belangrijk om rekening te houden met doorbuiging en ervoor te zorgen dat deze is uitgelijnd met de middellijn van de buigmaat van het werkstuk.

(3) Voor kleine bochten is het efficiënter om ze in omgekeerde positionering te verwerken.

(4) Het wordt aanbevolen om de achteraanslag onder het midden te plaatsen om te voorkomen dat hij omhoog komt wanneer je leunt.

(5) Het is beter om dicht bij de achteraanslag te staan.

(6) Het wordt aanbevolen om met de lange kant van het werkstuk te leunen.

(7) Er kunnen mallen gebruikt worden om te helpen bij onregelmatige positionering en het leunen van de hypotenusa.

Let bij de verwerking op de positioneringsmethode en de beweging van het terugloopmechanisme bij verschillende positioneringsmethoden.

Bij het installeren van de mal moet deze gebogen worden en moet het terugloopmechanisme ingetrokken worden om vervorming van het werkstuk tijdens het buigen te voorkomen.

Bij het inwendig buigen van grote werkstukken kan het een uitdaging zijn om het werkstuk te positioneren of schade te voorkomen vanwege de grotere vorm en het kleinere buiggebied. Om dit te voorkomen, kan er tijdens de verwerking een positioneerpunt worden toegevoegd in de lengterichting. Deze methode van verwerken in twee richtingen maakt positioneren eenvoudiger, verbetert de veiligheid, voorkomt schade aan het werkstuk en verhoogt de productie-efficiëntie.

N-bochten moeten verschillende verwerkingsmethoden gebruiken op basis van de vorm. Bij het buigen moeten de binnenafmetingen groter zijn dan 4 mm en wordt de afmeting van de X-dimensie beperkt door de vorm van de mal. Als het materiaal kleiner is dan 4 mm, moeten speciale verwerkingsmethoden worden gebruikt.

(1) Zorg ervoor dat het werkstuk niet in de weg zit van het gereedschap.

(2) Zorg ervoor dat de hellingshoek iets minder dan 90 graden is.

(3) Het is het beste om twee terugloopblokkeringen te gebruiken om te leunen, behalve in speciale gevallen.

(1) Na het L-buigen moet de hoek 90 graden of iets minder dan 90 graden zijn om de verwerking en plaatsing te vergemakkelijken.

(2) Tijdens de tweede buigbewerking moet het werkstuk in het midden van het bewerkingsoppervlak worden geplaatst.

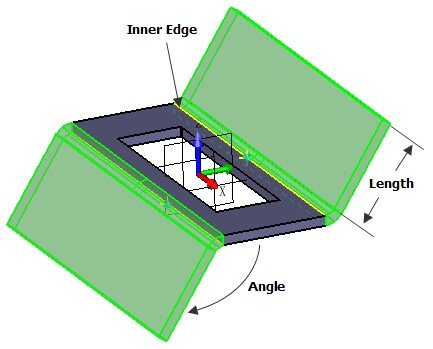

Z-bocht, ook bekend als offset buigen, verwijst naar buigen in de tegenovergestelde richting. De hoek wordt verdeeld op basis van het verschil tussen de hypotenusa en de rechte rand. De minimale grootte van het buigproces wordt beperkt door de mal en de maximale grootte wordt bepaald door de vorm van de verwerkingsmachine. Over het algemeen wordt een offsetmatrijs gebruikt als de binnenmaat van de Z-bocht kleiner is dan 3,5 keer de dikte (T). Als het groter is dan 3,5T, wordt de normale verwerkingsmethode toegepast.

(1) Handige leunpositie en goede stabiliteit.

(2) De leunpositie is over het algemeen dezelfde als de L-buigpositie.

(3) Tijdens de tweede aanleunbeweging moet het werkstuk gelijk liggen met de onderste matrijs.

(1) De verwerkingshoek van de L-buigingen moet aanwezig zijn en de algemene eis is 89,5 tot 90 graden.

(2) Let op de vervorming van het werkstuk bij het intrekken.

(3) De verwerkingsvolgorde moet correct zijn.

(4) Voor speciale verwerking kunnen de volgende methoden worden gebruikt:

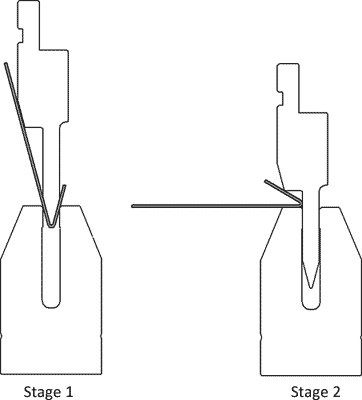

De bewerkingsstappen voor acuut buigen en zomen zijn:

Selecteer op basis van 5 tot 6 keer de materiaaldikte de V groef breedte van de onderste matrijs met een diepte van 30 graden. Kies de bovenste matrijs op basis van de specifieke omstandigheden van de afdrukrand.

Let bij het vlakken op de evenwijdigheid van beide kanten. Voor langere plooiranden wordt aanbevolen eerst te buigen en dan te pletten. Voor kortere plooiranden kan een opvulbewerking worden gebruikt.

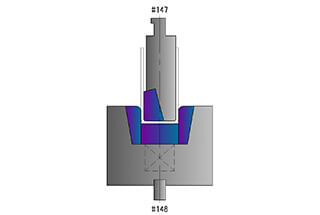

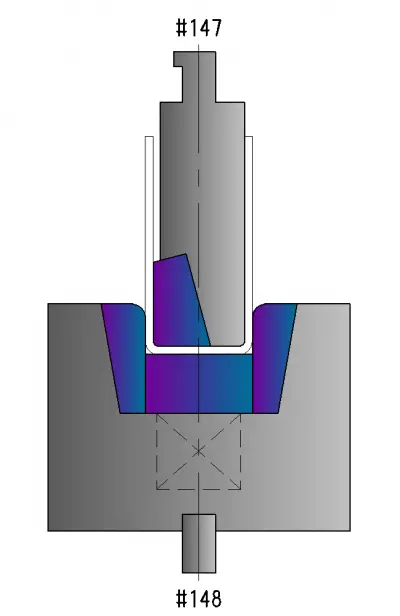

Het gebruik van een afkantpers Voor het persen van geklonken hardware zijn meestal holle mallen, matrijzen en andere hulpmiddelen voor het verwerken van mallen nodig. Gangbare hardwareonderdelen zijn onder andere krimpmoeren, tapeinden en schroeven.

Voorzorgsmaatregelen:

Als de vorm van het werkstuk moet worden beschermd, moet er een ontwijkende bewerking worden uitgevoerd.

Controleer na de verwerking het koppel, controleer of de stuwkracht aan de norm voldoet en zorg ervoor dat de hardware en het werkstuk vlak en dicht zijn.

Wanneer je de hardware na het buigen en klinken naast de machine drukt, moet je erop letten dat je geen bewerkingen uitvoert en dat je het parallellisme tussen de mal en het werkstuk handhaaft.

Als er bolling optreedt, controleer dan of er geen scheuren zijn op de bolling en of de bolling niet hoger is dan het oppervlak van het werkstuk.

De verwerking van algemene speciale vormen omvat:

Kleine offsets, haken, trekbruggen, trekzakken, pompoenen en enkele onregelmatige vormen.

Speciale mallen worden meestal gepositioneerd met behulp van achteraanslagvingers of zelfpositionering.

Het belangrijkste aspect van het verwerken van speciale mallen is ervoor te zorgen dat hun functies en assemblagevereisten niet worden beïnvloed en dat hun uiterlijk normaal is.