Waarom vereist het lassen van titanium zoveel precisie en expertise? In dit artikel gaan we in op de unieke uitdagingen die het lassen van titanium met zich meebrengt, zoals de hoge chemische reactiviteit en de gevoeligheid voor onzuiverheden. Ontdek essentiële technieken en best practices om sterke, betrouwbare lassen te garanderen, terwijl je leert hoe je veelvoorkomende valkuilen kunt vermijden. Of u nu een doorgewinterde lasser bent of voor het eerst met titanium werkt, deze gids zal u voorzien van waardevolle inzichten om uw vaardigheden en begrip van dit opmerkelijke materiaal te verbeteren.

Titaanlegeringen hebben een lage dichtheid, hoge sterkte-gewichtsverhouding, goede corrosiebestendigheid, lage thermische geleidbaarheid, niet-toxisch, niet-magnetisch en lasbaar. Ze worden veel gebruikt in de ruimtevaart, luchtvaart, chemische industrie, petroleum, energie, medische industrie, bouw en sport.

(1) Verbrossing door verontreiniging:

Door de hoge chemische reactiviteit van titanium is de laswarmte cyclus kan ervoor zorgen dat het smeltbad, het smeltzonemetaal boven 350℃ en de warmte-beïnvloede zone gemakkelijk reageren met waterstof, zuurstof, stikstof en verontreinigingen zoals olie, vocht, enz. die aanwezig zijn in de lucht of op de lasnaad. lasmateriaal en draad.

Titanium absorbeert snel waterstof boven 300℃, zuurstof boven 600℃ en stikstof boven 700℃. Als het een grote hoeveelheid koolstof bevat, kan het een brosse TiC-netwerkstructuur ontwikkelen. Deze omstandigheden verminderen de ductiliteit en taaiheid van titanium en zijn legeringen aanzienlijk, wat leidt tot een verslechtering van de prestaties van de lasverbinding.

De kleur van de oxidelaag die gevormd wordt op het oppervlak van titanium hangt af van de productietemperatuur.

Onder de 200℃ lijkt het zilverwit; bij 300℃ wordt het lichtgeel; bij 400℃ wordt het goud; bij 500℃ en 600℃ vertoont het respectievelijk blauwe en paarse kleuren; en van 700℃ tot 900℃ verschijnt het in verschillende grijstinten.

De kleur van de oxidelaag kan worden gebruikt om de temperatuur van het onbeschermde gebied te bepalen tijdens de lasproces.

(2) Prestatievermindering veroorzaakt door fasetransformatie tijdens het lassen:

Er zijn twee kristalstructuren van titanium: boven 882℃ heeft het een lichaamsgecentreerde kubische roosterstructuur die bekend staat als β-titanium, en onder 882℃ heeft het een dicht opeengepakte hexagonale roosterstructuur die α-titanium wordt genoemd. Het titanium dat gebruikt wordt voor drukvaten bevat heel weinig β-stabiliserende elementen en is meestal een α-ijzerlegering.

Tijdens het lassen bij hoge temperaturen transformeren de las en delen van de warmte-beïnvloede zone in de β-kristallijne structuur, wat leidt tot een aanzienlijke neiging tot korrelgroei.

Aangezien titanium een hoog smeltpunt, grote specifieke warmtecapaciteit en lage thermische geleidbaarheid heeft, is de verblijftijd bij hoge temperaturen tijdens het lassen ongeveer 3 tot 4 keer langer dan die van staal.

Dit resulteert in een bredere warmte-beïnvloede zone bij hoge temperatuur, waardoor merkbare korrelgroei optreedt in de las en de warmte-beïnvloede zone bij hoge temperatuur, wat leidt tot een aanzienlijke afname van de vervormbaarheid.

Daarom is het bij het lassen van titanium over het algemeen raadzaam om een lagere laswarmte-inbreng en snellere koelsnelheden te gebruiken om de verblijftijd bij hoge temperaturen te verminderen, de mate van korrelgroei te minimaliseren, de grootte van de warmte-beïnvloede zone bij hoge temperatuur te verkleinen en de afname in vervormbaarheid te beperken.

(3) In de laszone is afscherming met inert gas vereist:

Bij hoge temperaturen heeft titanium een sterke affiniteit voor zuurstof in de lucht. Daarom is het noodzakelijk om boven 200℃ een afscherming van inert gas te gebruiken om oxidatie te voorkomen.

(4) Aanzienlijk lasvervorming:

De elasticiteitsmodulus van titanium is slechts de helft van die van koolstofstaal. Onder dezelfde lasspanning zal de lasvervorming van titanium twee keer zo groot zijn als die van koolstofstaal.

Daarom wordt bij het lassen van titanium over het algemeen aanbevolen om steunplaten en klemming platen om lasvervorming te minimaliseren.

(5) Gevoelig voor poreusheid:

Porositeit is een veelvoorkomend defect in titanium lassen. De poriën die gevormd worden tijdens het lassen van titanium zijn voornamelijk waterstofporiën, maar er kunnen ook poriën gevormd worden door CO-gas.

(6) Potentieel voor barsten:

Onzuiverheden zoals zwavel, fosfor en koolstof in titanium hebben een laag smeltpunt en een smal stollingstemperatuurbereik met titanium aan de korrelgrenzen.

Als gevolg hiervan is de krimp van de las tijdens het stollen klein en ontstaat er over het algemeen geen thermische scheurvorming in de las. De scheuren in titaniumlassen zijn typisch waterstofgeïnduceerd koude scheuren.

(7) Onverenigbaarheid met staal voor smeltlassen:

IJzer lost op in titanium bij zeer lage massafracties, variërend van slechts 0,05% tot 0,10%.

Daarom kunnen titanium en staal niet rechtstreeks aan elkaar worden gelast.

De belangrijkste lasmethoden voor titaan en titaanlegeringen zijn TIG-lassen (Tungsten inert gas), MIG-lassen (melting electrode inert gas) en plasma-lassen. booglassen.

Solderen kan worden gebruikt voor het lassen van afgedichte constructies die niet worden belast. Explosielassen kan ook worden gebruikt voor het samenstellen van lassen van titanium en stalen samengestelde platen.

(1) Lasdraad:

De selectie van titanium en titanium lassen van legeringen draad is over het algemeen gebaseerd op afstemming op het basismateriaal, maar het moet ook de kwalificatie van lasprocesevaluatie doorstaan.

Bij het kiezen van lasdraad is het een uitdaging om een geschikte match te vinden, omdat het onzuiverheidsgehalte van de draad alleen binnen een bovengrens wordt gecontroleerd. In de meeste gevallen is er geen controle over de ondergrens.

Bovendien garandeert elke partij geproduceerde lasdraad alleen de chemische samenstelling, maar niet de mechanische eigenschappen na het lassen. Het is mogelijk dat sommige productiepartijen lasdraad een ongewoon laag gehalte aan onzuiverheden hebben, waardoor ze gekwalificeerde producten zijn.

Hun lassterkte kan lager zijn, waardoor niet voldaan wordt aan de eis van minimale treksterkte onder de gegloeide standaard van het basismateriaal.

In zulke gevallen is het nodig om over te schakelen op een andere productiebatch van hetzelfde merk lasdraad of zelfs een draad van hogere kwaliteit (zoals industrieel zuiver) om een nieuwe procesevaluatie uit te voeren totdat deze gekwalificeerd is voordat de selectie van de lasdraad wordt afgerond.

De chemische samenstelling (smeltanalyse) van lasdraad en lasdraad die worden gebruikt in houders gemaakt van titaan en titaanlegeringen is te vinden in Tabel 4-29.

Bij het opnieuw testen van de chemische samenstelling van afgewerkte lasdraad- en lasdraadmonsters zijn de toelaatbare afwijkingen voor analyse te vinden in Tabel 4-30. De aanbevolen soorten lassen draad en lasdraad voor veelgebruikte titaniummaterialen in containers staan in Tabel 4-31.

Tabel 4-29 Chemische samenstelling (smeltanalyse) van titanium en Titaniumlegering Lasdraad en lasdraad voor containers.

| Draad Model | Chemische samenstelling (massafractie, %) | ||||||||||

| Belangrijkste onderdelen | Onzuiverheidselementen | Resterende elementen | |||||||||

| Ti | Mo | Ni | Pd | Fe | O | C | N | H. | Enkel | Totaalbedrag | |

| ERTAIELI | Rem. | – | – | – | ≤0.08 | 0.03~0.10 | ≤0.03 | ≤0.012 | ≤0.005 | ≤0.05 | ≤0.20 |

| ERTA2ELI | Rem. | – | – | – | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA3ELI | Rem. | – | – | – | ≤0.16 | 0.13~0.20 | ≤0.03 | ≤0.02 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA4ELI | Rem. | – | – | – | ≤0.25 | 0.18~0.32 | ≤0.03 | ≤0.025 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA9 | Rem. | – | – | 0.12-0.25 | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA10 | Rem. | 0.2-0.4 | 0.6-0.9 | – | ≤0.15 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

Tabel 4-30: Analyse van de chemische samenstelling en toelaatbare afwijkingen van afgewerkte lasdraden en toevoegdraden van titaan en titaanlegeringen

| Onderdelen | Chemische samenstelling (massafractie, %) | |||||||||||

| Mo | Ni | Pd | Fe | O | C | N | H | Individueel restelement | ||||

| ≤0.20 | ≤0.30 | ≤0.10 | 0.10~0.15 | ≤0.25 | ||||||||

| Toegestane afwijkingen | ±0.03 | ±0.03 | ±0.02 | +0.05 | +0.10 | +0.02 | ±0.02 | +0.03 | +0.01 | +0.01 | +0.002 | +0.02 |

Tabel 4-31: Aanbevolen draad- en vuldraadmodellen voor veelgebruikte titaniummaterialen in containers

| Titaankwaliteit | Draad- en lasdraadmodellen |

| TAI | ERTAIELI |

| TA2 | ERTA2ELI |

| TA3 | ERTA3ELI |

| TA4 | ERTA4ELI |

| TA9 | ERTA9 |

| TA10 | ERTA10 |

(2) Afschermingsgas:

Argongas wordt vaak gebruikt als beschermgas voor het lassen van ijzer- en titaanlegeringen. De zuiverheid van argongas (volumefractie) mag niet minder zijn dan 99,99%.

De volumefracties van andere gascomponenten moeten als volgt zijn: zuurstof minder dan 0,002%, stikstof minder dan 0,005%, waterstof minder dan 0,002% en vochtgehalte minder dan 0,001 mg/L. De druk in de gascilinder mag niet lager zijn dan 0,5 MPa.

Bij gebruik moet de lucht in het beschermgassysteem, zoals gasslangen, lastoortsen en lasmaskers, worden vervangen door schoon gas. Als beschermgas kan ook heliumgas of argon-heliummenggas worden gebruikt.

(3) Wolfraamelektrode:

Veel gebruikte wolfraamelektroden zijn zuivere wolfraamelektroden en wolfraamelektroden met ceriumoxide. Geïsoleerde wolfraamelektroden bevatten ceriumoxide als onzuiverheid (massafractie niet groter dan 0,1%).

Ceriated wolfraamelektroden hebben een lage elektronenemissie werkfunctie, hoge chemische stabiliteit, hoge toelaatbare stroomdichtheid, geen radioactiviteit en betere prestaties dan zuiver wolfraamelektroden. Ze worden veel gebruikt wolfraamelektroden op dit moment.

(1) Reinigen vóór het lassen:

Voordat titanium en titaanlegeringen worden gelast, moet het oppervlak zorgvuldig worden gereinigd om oxiden, nitriden, olie, vocht, enz. te verwijderen. Beitsen met zuur of slijpen met een slijpschijf of schuurpapier wordt vaak gebruikt.

Voor onderdelen die moeilijk te polijsten zijn, zoals langslassen, hoeklassen van containers en het lassen van buizen en platen in warmtewisselaars, kunnen de zijkanten van de afschuining worden geslepen met een slijpschijf of schuurpapier en moet er worden opgelet dat het resterende zand en stof wordt verwijderd.

Voor lasdraden, laskoppen, compensatoren en andere onderdelen die niet gemakkelijk te slijpen zijn, moet voor het lassen met zuur worden gebeitst, gevolgd door spoelen met schoon water.

Als inmaken niet mogelijk is, kan een harde legering schraper worden gebruikt. Na het bovenstaande reinigingsproces moet het lasgebied voor het lassen worden gereinigd met oplosmiddelen zoals aceton of watervrije alcohol en mag het niet met de hand worden aangeraakt om herbesmetting te voorkomen. Als er opnieuw verontreiniging optreedt, moet het opnieuw worden gereinigd en gewassen.

(2) Fabricage van andere beveiligingen in de Laszone:

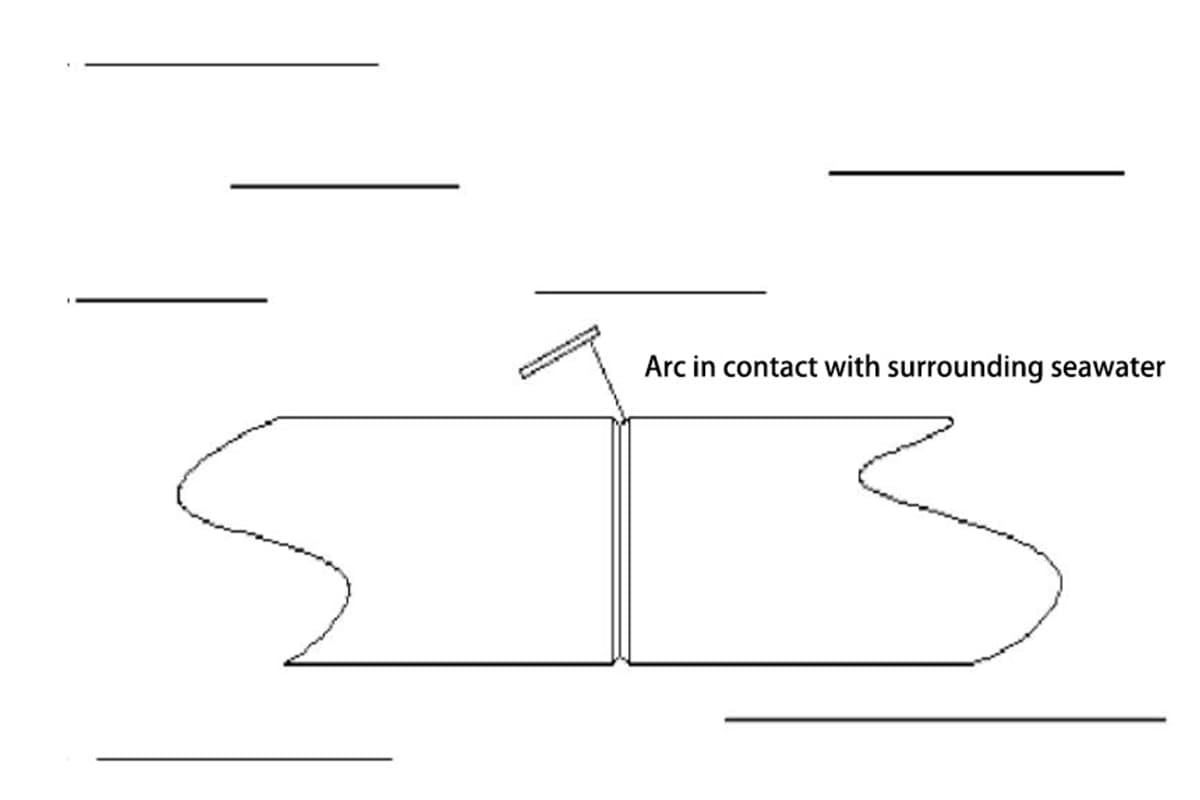

Bij het lassen van titanium en titaniumlegeringen beschermt het mondstuk van het laspistool het smeltbad en het lasmasker de voorkant van het apparaat. gelaste verbinding tijdens het afkoelen en de steunplaat beschermt de achterkant van de lasnaad.

Het laspistool dat wordt gebruikt voor het lassen van titanium en titaniumlegeringen verschilt van het pistool dat wordt gebruikt voor het lassen van aluminium of roestvast staal en heeft meestal een mondstuk met een grote diameter.

Bij handmatig lassen is de diameter van het mondstuk meestal 14-20 mm, bij automatisch lassen 16-22 mm. Het lasmasker kan de las en de warmte-beïnvloede zone boven 400°C beschermen.

De vorm en grootte van het lasmasker moeten worden bepaald op basis van factoren zoals de dikte van het werkstuk, de koelmethode, de lasstroom en de lasvorm. Het lasmasker moet samen met het laspistool over de laszone bewegen.

Koperen steunplaten kunnen aan de achterkant van de las worden gebruikt om de koeling te versnellen en de lucht te isoleren. Beschermgas kan ook door de koperen beschermplaat worden geblazen, of er kan een lasmasker op de achterkant van de las worden aangebracht, dat meebeweegt met het lasproces.