Bewerkers en technici opgelet! Ben je klaar om je snijvaardigheden op een draaibank naar een hoger niveau te tillen? In deze blogpost duiken we diep in de fijne kneepjes van gereedschapshoekselectie, een cruciaal aspect dat uw verspaningssucces kan maken of breken. Met de inzichten van doorgewinterde experts ontdekt u de geheimen voor het optimaliseren van uw snijprestaties en het bereiken van ongeëvenaarde precisie. Bereid u voor op het aanscherpen van uw kennis en het verbeteren van uw vakmanschap!

De hoek van een draaibankgereedschap is een cruciale parameter die het snijeffect beïnvloedt, waaronder de spaanhoek, vrijloophoek, uitloophoek, secundaire uitloophoek en bladneigingshoek.

Houd bij het kiezen van de gereedschapshoek rekening met de stijfheid van het draaiprocessysteem dat bestaat uit de draaibank, de opspanning en het gereedschap, en met de geometrische vorm en materiaaleigenschappen van het te bewerken werkstuk.

Als de systeemstijfheid bijvoorbeeld goed is, moet de uitloophoek klein zijn om de levensduur van het gereedschap, de warmteafvoer en de oppervlakteruwheid te verbeteren. Bij het bewerken van stappen is de uitloophoek meestal 90°, terwijl bij werkstukken die in het midden worden gesneden, de uitloophoek meestal 60° is.

Bovendien wordt de keuze van de vrijloophoek beïnvloed door het te bewerken materiaal. Bij het zagen van plastic metalen is de vrijloophoek bijvoorbeeld groter, terwijl bij brosse metalen of materialen met een hoge taaiheid de vrijloophoek kleiner is.

Het artikel gaat in op de verschillende factoren die de keuze van elke hoek beïnvloeden, zoals de hardheid van het te bewerken materiaal, het type bewerking en de stijfheid van het draaiprocessysteem. Ook wordt het belang uitgelegd van de drie referentievlakken die worden gebruikt om de geometrische hoek van het draaibankgereedschap te bepalen en te meten.

Of je nu een doorgewinterde professional bent of een beginner die op zoek is naar verbetering van je metaal snijden vaardigheden is dit artikel een must om te lezen. Dus pak je draaibankgereedschap en maak je klaar om je bewerkingen naar een hoger niveau te tillen!

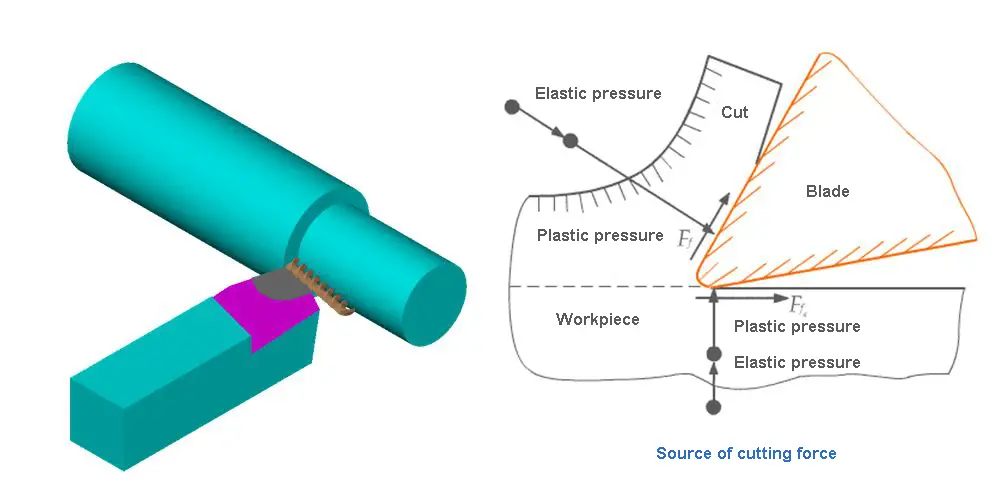

Bij het snijden van metaal speelt de hoek van het gereedschap een cruciale rol bij het bepalen van de geometrie van het snijgedeelte van het gereedschap terwijl het in het werkstuk dringt.

Bij het werken met een draaibank is het kiezen van de juiste gereedschapshoek cruciaal voor het verkrijgen van de gewenste resultaten. De gekozen hoek heeft grote invloed op de nauwkeurigheid van het werkstuk, de materiaalafnamesnelheid en de algehele efficiëntie van het proces. Een goed gekozen hoek draagt ook bij aan de duurzaamheid van het snijgereedschap en bespaart uiteindelijk tijd en kosten.

Er zijn verschillende soorten snijgereedschap die gebruikt worden in draaibankbewerkingenmet inbegrip van:

De geometrie van gereedschapshoeken speelt een essentiële rol bij het bepalen van de prestaties en levensduur van een snijgereedschap. Enkele kritieke hoeken om rekening mee te houden zijn:

De keuze van gereedschapshoeken hangt af van factoren zoals het te bewerken materiaal, het type draaibankbewerking dat wordt uitgevoerd en het gewenste resultaat voor het werkstuk. Door deze basisprincipes te begrijpen, kan men goed geïnformeerde beslissingen nemen om de draaibank snijden proces.

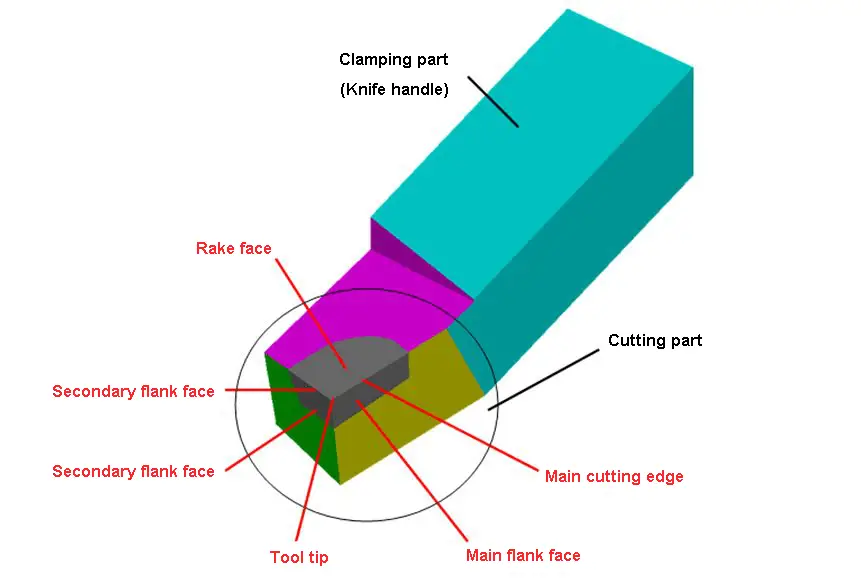

Het snijgedeelte van een draaibankgereedschap bestaat uit het schuine vlak, het hoofdflankvlak, het secundaire flankvlak, de hoofdsnijkant, de secundaire snijkant en de gereedschapspunt.

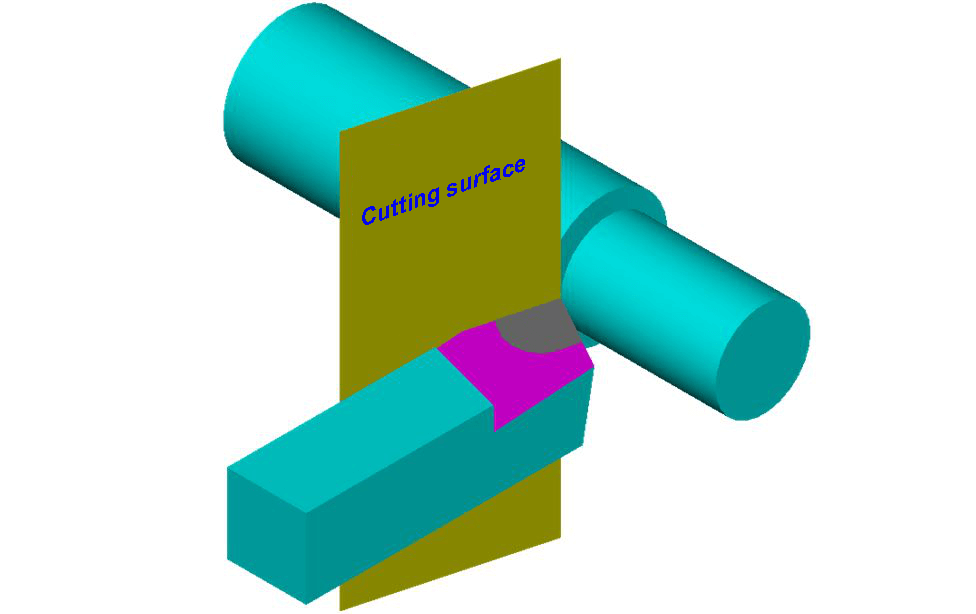

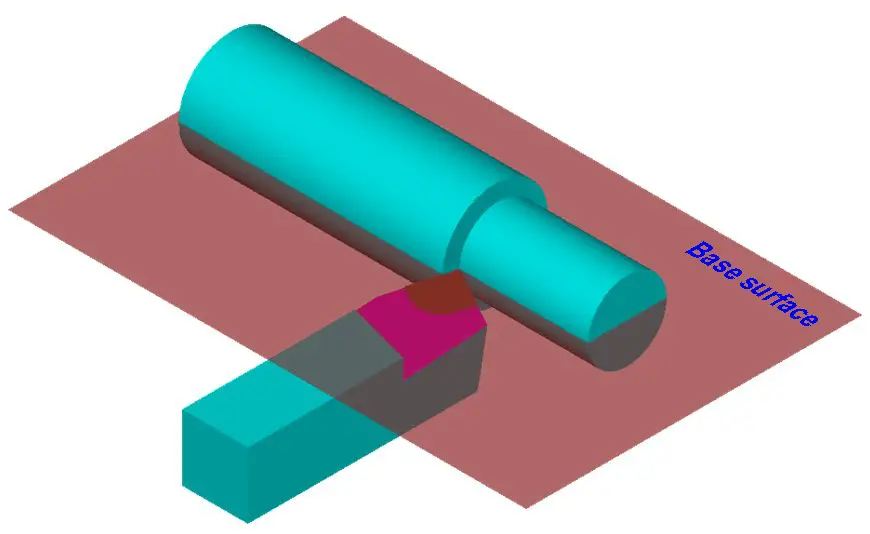

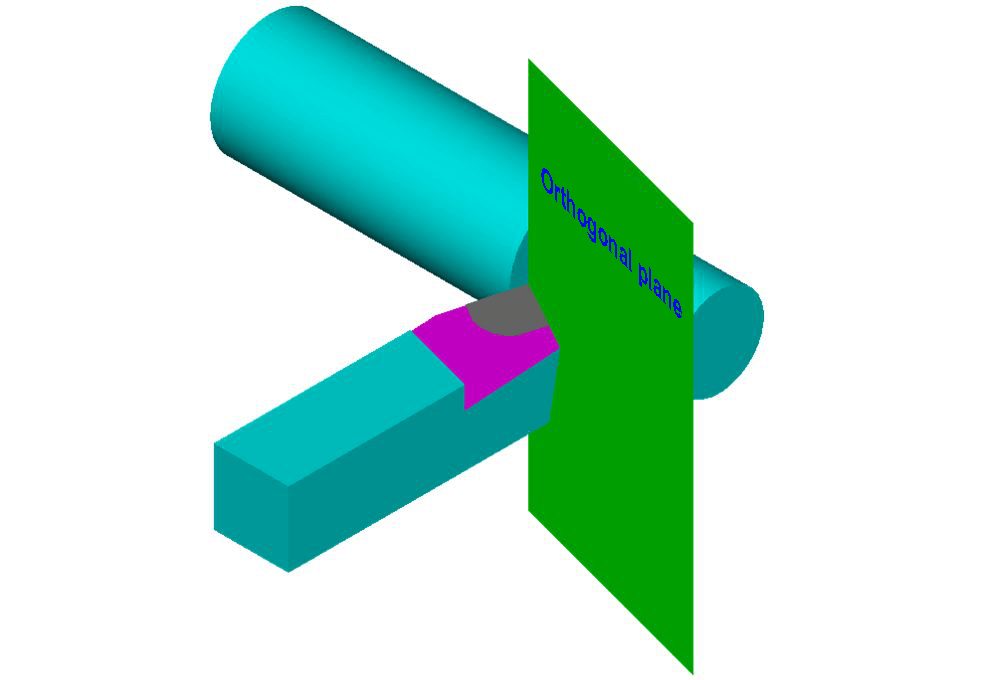

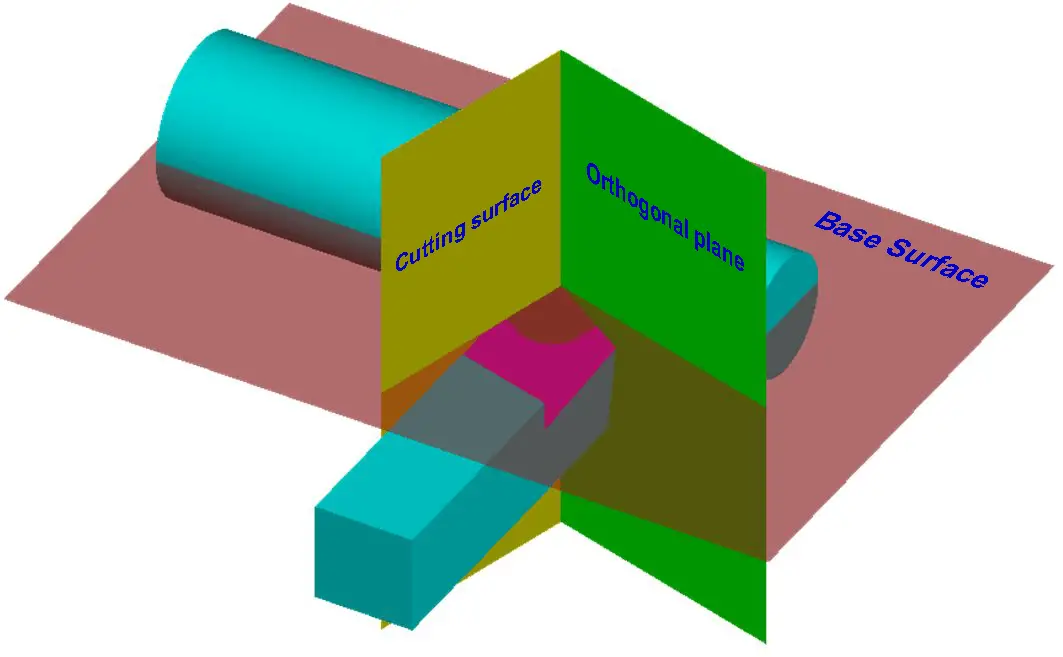

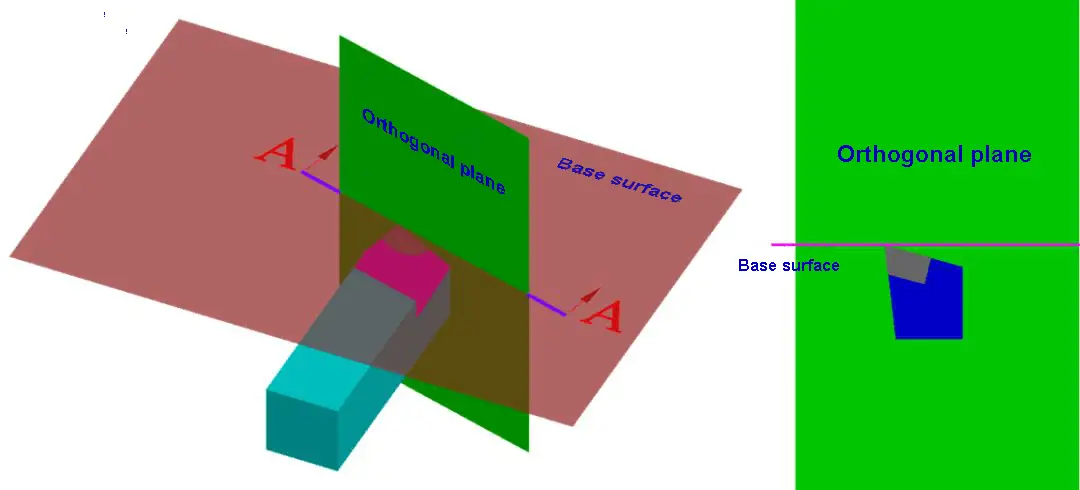

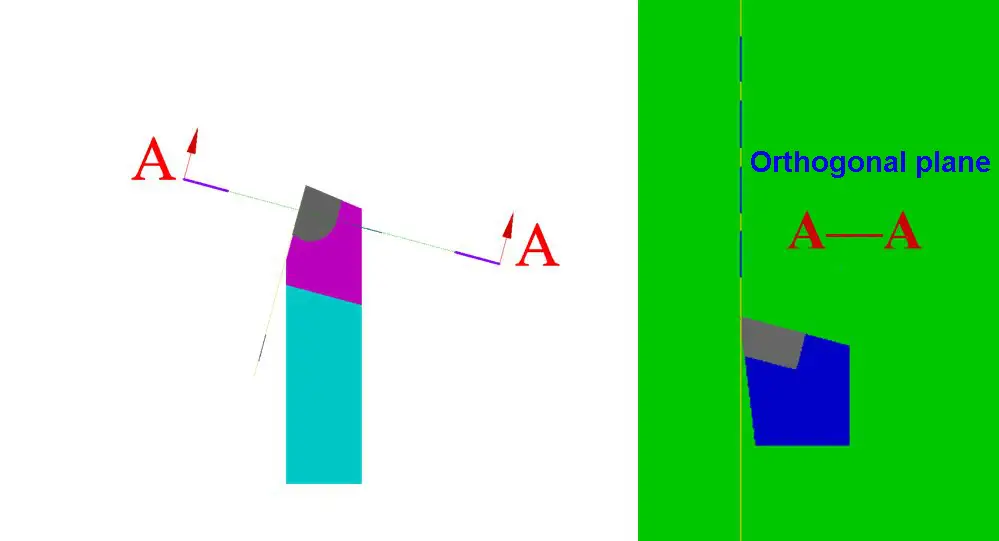

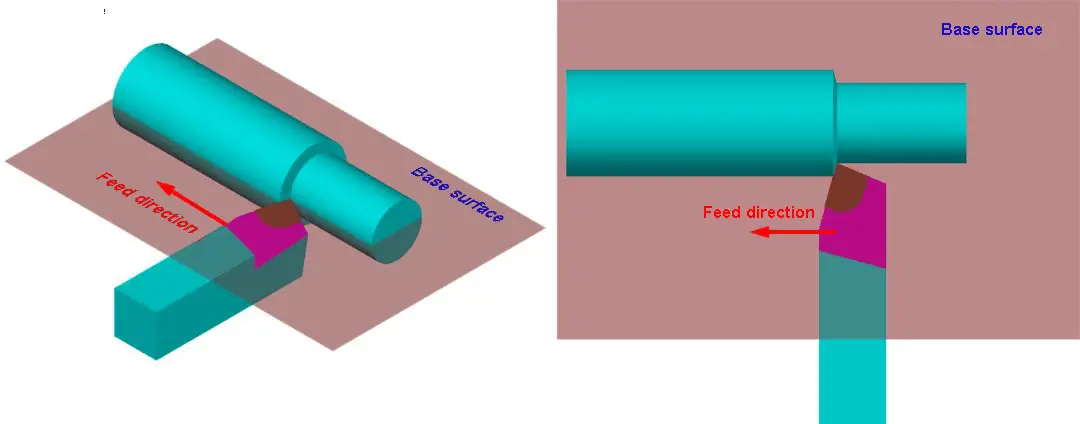

Om de geometrische hoek van het draaibankgereedschap te bepalen en te meten, moeten drie referentievlakken worden gekozen. Deze drie referentievlakken zijn het snijvlak, het basisvlak en het loodrechte vlak.

Een vlak dat elkaar snijdt op een aangewezen punt op de hoofdsnijkant en loodrecht staat op het basisvlak van de schacht.

Een vlak dat door een geselecteerd punt op de hoofdsnijkant gaat en evenwijdig is aan het basisoppervlak van de schacht.

Een vlak dat loodrecht staat op het snijvlak en loodrecht op het basisvlak.

Het is te zien dat deze drie coördinatenvlakken loodrecht op elkaar staan en zo een rechthoekig coördinatenstelsel vormen.

De grootte van de hellingshoek is een cruciale factor bij het balanceren van de duurzaamheid en scherpte van de snijtang.

Bij het bepalen van de zwaaihoeken moet in de eerste plaats rekening worden gehouden met de hardheid van het te zagen materiaal.

Voor materialen met een hoge hardheid heeft een kleinere hoek de voorkeur, terwijl voor zachtere materialen een grotere hoek geschikt is.

Daarnaast is het type bewerking ook van invloed op de keuze van de zwaaihoek.

Voor voorbewerking wordt de voorkeur gegeven aan een kleinere hoek, terwijl voor nabewerkingen een grotere hoek wordt gebruikt. Meestal wordt een verkantingshoek tussen -5° en 25° gekozen.

Bij de fabricage van gereedschappen voor draaibanken wordt de zwaaihoek (γ0) meestal niet vooraf bepaald. In plaats daarvan wordt deze bereikt door een spaanafvoergroef op het gereedschap te slijpen.

Deze groef, ook wel spaanbreekgroef genoemd, dient om de spanen zonder wikkeling te breken, de stroomrichting van de spanen te regelen om de nauwkeurigheid van het bewerkte oppervlak te behouden, de snijweerstand te verminderen en de levensduur van het gereedschap te verlengen.

Ten eerste moet rekening worden gehouden met het type bewerking. Bij nabewerking moet de rughoek een grote waarde hebben, terwijl hij bij voorbewerking klein moet zijn.

Ten tweede moet rekening worden gehouden met de hardheid van het materiaal dat wordt verwerkt.

Als het te bewerken materiaal hard is, moet de hoofdachterhoek een kleine waarde hebben om de freeskop steviger te maken.

Aan de andere kant, als het materiaal zacht is, kan de rughoek een grotere waarde hebben. De rughoek mag niet 0° of negatief zijn en wordt meestal gekozen tussen 6° en 12°.

Ten eerste moet er gekeken worden naar de stijfheid van het draaiprocessysteem dat bestaat uit draaibanken, opspanmiddelen en gereedschappen.

Als de stijfheid van het systeem goed is, moet de intredehoek een kleine waarde zijn, waardoor de levensduur van het draaibankgereedschap toeneemt, de warmteafvoer verbetert en het resultaat beter is. oppervlakteruwheid.

Ten tweede moet er rekening worden gehouden met de geometrie van het te bewerken werkstuk. Bij het bewerken van stappen moet de snijhoek 90° zijn.

Voor werkstukken die in het midden worden gezaagd, is de hoek van de snijkant meestal 60°. De snijhoek ligt meestal tussen 30° en 90°, waarbij de meest gebruikte hoeken 45°, 75° en 90° zijn.

Ten eerste moeten het draaibankgereedschap, het werkstuk en de klem voldoende stijfheid hebben om de secundaire afbuighoek te verkleinen, anders moet een grotere waarde worden genomen.

Houd ten tweede rekening met de aard van de verwerking.

Bij nabewerking moet de secundaire afbuighoek 10° tot 15° zijn, terwijl deze bij voorbewerking ongeveer 5° moet zijn.

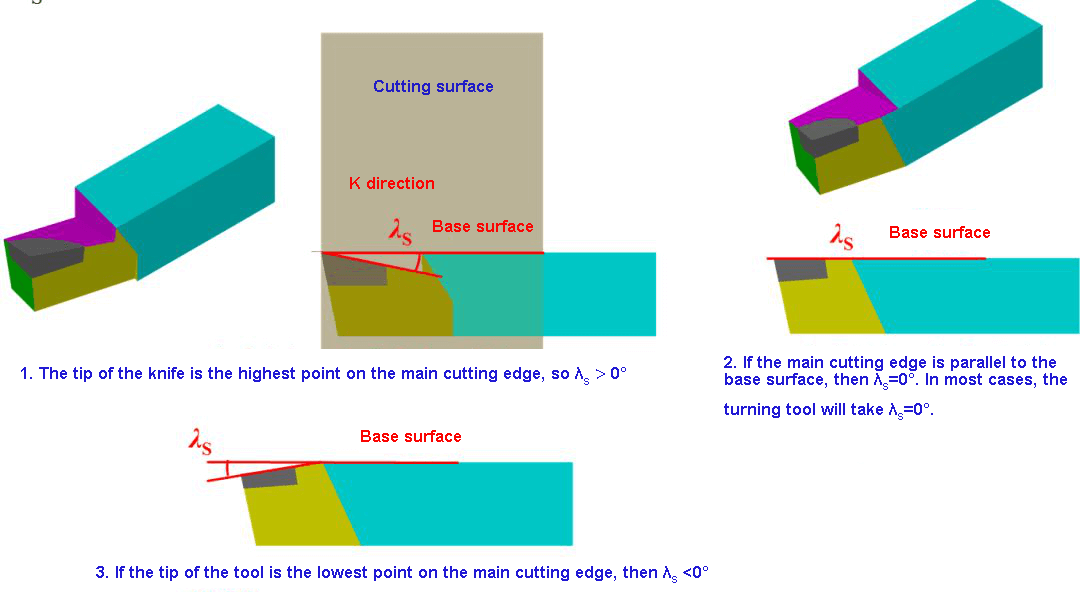

Dit hangt voornamelijk af van de aard van het bewerkingsproces. Bij voorbewerking heeft het werkstuk een grote invloed op het draaibankgereedschap.

Als λS bij nabewerking kleiner is dan of gelijk is aan 0°, is de botskracht van het werkstuk op het draaibankgereedschap minimaal.

Als λS groter of gelijk is aan 0°, wordt meestal een waarde van 0° genomen. De hellingshoek wordt meestal gekozen tussen -10° en 5°.

De invloed van de hoeken van het draaibankgereedschap op de snijkrachten en de kwaliteit van het snijoppervlak komt voornamelijk tot uiting in de volgende aspecten:

Hellinghoek: De grootte van de spaanhoek heeft een directe invloed op de scherpte van de snijkant en de snijkracht. Een grotere spaanhoek kan de scherpte van de snijkant verbeteren, waardoor de snijkracht afneemt en de snede moeiteloos verloopt. Tegelijkertijd helpt een grotere spaanhoek bij het verbeteren van de spaanafvoer, vermindert snijvervorming en verbetert de kwaliteit van het bewerkte oppervlak. Als de spaanhoek echter te groot is, neemt de sterkte van de snijkant af, waardoor de gereedschapspunt sneller slijt en de snijkracht toeneemt.

Vrijloophoek: De vrijloophoek is de hoek tussen het snijvlak en de lijn loodrecht op de gereedschapsas. Deze beïnvloedt de sterkte van de snijkant en de spaanafvoer. Een juiste vrijloophoek kan de duurzaamheid van het gereedschap en de spaanafvoer verbeteren, maar een te grote vrijloophoek kan de snijkracht vergroten.

Loodhoek: De uitloophoek beïnvloedt de vorm van de spaan en de richting van de snijkracht. Verschillende afloophoeken zijn geschikt voor verschillende bewerkingseisen, zoals ruw of finish bewerken. Bij ruw vlakfrezen bijvoorbeeld kan een voorloophoek van 60° tot 75° de radiale snijkracht aanzienlijk verminderen, waardoor de trillingsweerstand en snijstabiliteit verbeteren.

Tip Afschuinhoek: Een grotere afkantingshoek van de punt kan de snijkrachten en de snijtemperatuur verminderen en de levensduur en oppervlaktekwaliteit van de snijkant verbeteren. Als de afschuiningshoek echter te groot is, kan dit de intredehoek van de snijkant verkleinen. De spanen kunnen dan gemakkelijk de opening tussen het gereedschap en het werkstuk blokkeren, wat het bewerkingsresultaat beïnvloedt.

De beste selectiecriteria voor de rughoek bij verschillende materiaalbewerkingen hangen voornamelijk af van de eigenschappen van het werkstukmateriaal (zoals hardheid, plasticiteit, taaiheid, enz.) en de specifieke vereisten van het bewerkingsproces (zoals ruw bewerken of fijn bewerken). Hier zijn de beste selectiecriteria die ik uit mijn onderzoek heb samengevat:

Bij het bewerken van kunststof materialen moet een grotere terugloophoek worden gekozen. De reden hiervoor is dat kunststof materialen de neiging hebben om te vervormen en aan het gereedschap te blijven kleven. Een grotere rughoek helpt de wrijving tussen het gereedschap en het werkstuk te verminderen, waardoor de bewerkingsefficiëntie en oppervlaktekwaliteit verbeteren.

Bij het bewerken van brosse of harde materialen moet een kleinere terugloophoek worden gekozen. De reden hiervoor is dat broze en harde materialen sneller scheuren. Een kleinere terugloophoek kan de sterkte van de snijkant verhogen en breuk tijdens het bewerkingsproces voorkomen.

Bij fijnbewerkingen moet vanwege de kleinere snijdikte een grotere rughoek worden gekozen om de kwaliteit van het bewerkte oppervlak te garanderen. Dit maakt het gereedschap scherper, vermindert slijtage en verbetert de bewerkingsnauwkeurigheid.

Bij het bewerken van materialen die gevoelig zijn voor de vorming van verharde lagen, moet ook een grotere terugloophoek worden gekozen. Dit helpt de vorming van verharde lagen te voorkomen en de scherpte van het gereedschap te behouden.

Voor specifieke materialen, zoals titaanlegeringen met een hogere plasticiteit en taaiheid, moet tijdens het bewerken ook een grotere terugloophoek worden overwogen om de bewerkingsmoeilijkheid te verminderen en de bewerkingsefficiëntie te verbeteren.

De invloed van de primaire en secundaire reliëfhoeken op de ruwheid van het bewerkte oppervlak kan op verschillende manieren worden gekwantificeerd:

Invloed van de primaire ontlastingshoek: De primaire ontlastingshoek (KAPR) is de hoek tussen de hoofdsnijkant van het gereedschap en het oppervlak van het werkstuk. Deze beïnvloedt de spaandikte, snijkracht en standtijd. Als de primaire ontlastingshoek afneemt, neemt de spaandikte af. Dit verdunnende effect van de spanen verdeelt het bewerkte materiaal over een groter deel van de snijkant, wat de oppervlakteruwheid kan beïnvloeden.

Invloed van de secundaire reliëfhoek: De secundaire reliëfhoek beïnvloedt voornamelijk de ruwheid en kwaliteit van het bewerkte oppervlak. Een kleinere secundaire ontlastingshoek kan de oppervlakteruwheid verminderen omdat het de sterkte van de gereedschapspunt kan verhogen, trillingen kan verminderen en het bewerkte oppervlak kan polijsten.

Het verkleinen van de secundaire ontlastingshoek kan echter gemakkelijk trillingen veroorzaken, dus moet deze bepaald worden op basis van de stijfheid van de bewerkingsmachine. Bovendien is het gebruikelijk om de waarde van de oppervlakteruwheid te verlagen door de secundaire ontlastingshoek kr' te verkleinen, hoewel dit trillingen van het gereedschap kan veroorzaken.

Uitgebreide beschouwing: Van de geometrische parameters van het gereedschap hebben de primaire ontlastingshoek Kr, de secundaire ontlastingshoek Kr' en de straal van de gereedschapspunt re een significante invloed op de oppervlakteruwheid. Als de primaire en secundaire ontlastingshoek klein zijn, is de hoogte van het restoppervlak op het bewerkte oppervlak ook klein, waardoor de oppervlakteruwheid afneemt. Dit geeft aan dat de oppervlakteruwheid tot op zekere hoogte kan worden beheerst door de grootte van de primaire en secundaire reliëfhoeken aan te passen.

De invloed van de gereedschapsrakehoek op de spaanafvoerrichting en de bewerkingskwaliteit is voornamelijk te zien aan de volgende aspecten:

Het positief of negatief zijn van de spaanhoek heeft een directe invloed op de stroomrichting van de spanen. Als de spaanhoek positief is, draait de spaan tegen de wijzers van de klok in en wordt hij langgerekt, waarbij hij aan de wortel een hoek vormt met het bewerkte oppervlak, waardoor de spaanstroom zich alleen uitstrekt in de richting van het te bewerken oppervlak. Dit geeft aan dat het ontwerp van de spaanhoek een belangrijke rol speelt bij het regelen van de stroomrichting van de spanen, vooral in situaties waar het nodig is om spaanvervuiling op het werkstukoppervlak te verminderen.

In het schuine snijproces van C45 staal heeft de hellingshoek λs een significante invloed op de minimale ongesneden spaandikte (hmin) binnen het bereik van 0° tot 60°. Deze bevinding is bevestigd door theoretische analyse en experimentele verificatie. Dit impliceert dat de spaanhoek niet alleen de spaanafvoerrichting beïnvloedt, maar ook een directe invloed heeft op de materiaalafnamesnelheid tijdens het bewerkingsproces.

Tijdens het onder een hoek snijden stroomt de spaan in een schuine richting uit de snijkant en produceert een zijdelingse buiging langs de voorkant van het gereedschap, waardoor een spiraalvormige spaanafvoer ontstaat. Dit fenomeen wordt veroorzaakt door de verdeling van wrijvingskrachten tussen het gereedschap en de spaan. Dit bevestigt de significante invloed van de spaanhoek op de spaanafvoerkarakteristieken.

Het aanpassen van de spaanhoek kan ook de duurzaamheid van het gereedschap en de hardingsgraad van het werkstuk beïnvloeden. Een vergroting van de spaanhoek kan leiden tot een verlaging van de temperatuur van de achterkant van het gereedschap, waardoor de slijtage van de achterkant van het gereedschap vermindert. Dit betekent dat door het aanpassen van de spaanhoek de standtijd van het gereedschap tot op zekere hoogte verlengd kan worden en de oppervlaktekwaliteit van het werkstuk verbeterd kan worden.

Bij systemen met hoge stijfheid vereist het aanpassen van de hoek van het draaibankgereedschap aan de geometrische vorm en materiaaleigenschappen van het werkstuk een eerste overweging van de geometrische parameters van het gereedschap, waaronder de hoofdinloophoek, reliëfhoek en benaderingshoek.

Deze parameters hebben een grote invloed op snijvervorming, snijkracht, snijtemperatuur en slijtage van het gereedschap, en daarmee op de snijefficiëntie, standtijd, oppervlaktekwaliteit van het werkstuk en bewerkingskosten. Zo kan het aanpassen van de hoeken van het gereedschap, met name de hoofdvoorloophoek, ontlastingshoek en benaderingshoek, het probleem van trillingen en klapperen van het gereedschap oplossen.

Voor verschillende werkstukvormen en materialen is de keuze van de juiste vorm van het gereedschap ook cruciaal. Zo is een diamantvormig blad met een hoek van 80 graden geschikt voor een groot aantal toepassingen, van ruw bewerken tot fijn bewerken, terwijl een diamantvormig blad met een hoek van 55 graden of 35 graden meestal gebruikt wordt voor contourbewerking. Bovendien moet de geometrische vorm van het gereedschap ook rekening houden met factoren zoals de geometrische vorm van het werkstuk, het materiaal en de vereisten voor oppervlaktekwaliteit.

Bij praktische bewerkingen moet ook aandacht worden besteed aan de grootte van het restgebied dat achterblijft op het bewerkte oppervlak wanneer het gereedschap een aanzetbeweging maakt ten opzichte van het werkstuk. Het verkleinen van de hoofdvoorloophoek, de ontlastingshoek en het vergroten van de radius van de gereedschapspunt kunnen allemaal de hoogte van het restgebied verkleinen. Dit betekent dat bij het aanpassen van de gereedschapshoek niet alleen rekening moet worden gehouden met de geometrische parameters van het gereedschap, maar ook met de manier waarop deze parameters fysische verschijnselen tijdens het snijden beïnvloeden, zoals snijkracht en snijefficiëntie.

Het aanpassen van de hoek van het draaibankgereedschap aan de geometrische vorm en materiaaleigenschappen van het werkstuk vereist een uitgebreide beschouwing van de geometrische parameters van het gereedschap (zoals de hoofdinloophoek, reliëfhoek en benaderingshoek), het kiezen van de juiste vorm van het gereedschap en rekening houden met de interactie tussen het gereedschap en het werkstuk en de fysische verschijnselen tijdens het snijproces. Dergelijke aanpassingen kunnen helpen om de bewerkingsefficiëntie te verbeteren, de levensduur van het gereedschap te verlengen en de kwaliteit van de bewerking van het werkstuk te garanderen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.