Hoe kan het kiezen van de juiste freesbaan uw productieproces veranderen? De keuze van de gereedschapsbaan heeft een directe invloed op de nauwkeurigheid, oppervlaktekwaliteit en efficiëntie van bewerkte onderdelen. In dit artikel worden verschillende methoden voor gereedschapsaanvoer besproken, van eenrichtingsverkeer en heen en weer bewegend tot ringsnijden, en worden de factoren belicht die van invloed zijn op hun keuze. Als u deze methoden begrijpt, bent u in staat om bewerkingen te optimaliseren en productieresultaten te verbeteren. Lees hoe de juiste gereedschapsbaan uw bewerkingsstrategie kan verbeteren.

Met de vooruitgang van de moderne productietechnologie worden NC-bewerkingsmachines en het ondersteunende CAM-systeem op grote schaal gebruikt en ontwikkeld.

De kern van de besturing van de bewerking van de apparatuur is het gereedschapspad (d.w.z. de gereedschapsloopmodus) dat door het CAM-systeem wordt gegenereerd.

Dit heeft een directe invloed op de nauwkeurigheid van het bewerkte werkstuk, de oppervlakteruwheid, de totale bewerkingstijd, de levensduur van de bewerkingsmachines en uiteindelijk op de productie-efficiëntie.

Dit artikel analyseert de onderscheidende kenmerken van de gereedschapsaanvoermodus en enkele factoren die de keuze beïnvloeden. Het biedt een referentiebasis voor het kiezen van de juiste gereedschapsaanvoermodus op basis van een vergelijking van procesmethoden en gereedschapsaanvoermodi in het freesproces.

Bij NC-verspaning verwijst de term "planningsmodus voor gereedschapspaden" naar de modus waarin het pad van het gereedschap wordt gepland tijdens het snijden van het werkstuk.

Voor het bewerken van hetzelfde onderdeel kunnen verschillende snijmethoden voldoen aan de vereisten voor grootte en nauwkeurigheid, maar hun bewerkingsefficiëntie kan verschillen.

De methodes voor gereedschapsaanvoer kunnen in vier groepen worden onderverdeeld: eenrichtingsmessenloop, heen en weer bewegend messenloop, ringsnijdend messenloop en samengesteld messenloop. De laatste categorie, het samengestelde lopen, is een mengvorm van de eerste drie methoden.

Deze methoden maken gebruik van eenrichtings- of heen en weer bewegend gereedschap, wat bekend staat als lijn snijtang lopen in termen van verwerkingsstrategie.

Op basis van verschillende bewerkingsstrategieën kunnen de gereedschapsaanvoermethoden verder onderverdeeld worden in lijnsnijden, ringsnijden en andere gespecialiseerde methoden.

Lijnsnijden en ringsnijden zijn de meest gebruikte methoden. Bij lijnsnijden wordt de voedingssnelheid van de machine maximaal benut, wat leidt tot een betere kwaliteit van het snijoppervlak in vergelijking met ringsnijden.

Bij het verwerken van complexe vlakke caviteiten met meerdere uitlopers die meerdere binnencontouren vormen, kunnen echter extra tilhandelingen nodig zijn. Dit is nodig om interferentie tussen het gereedschap en de nok te voorkomen of om het gereedschap terug te brengen naar het onbewerkte gebied. Het gereedschap moet naar een bepaalde hoogte van het bewerkingsvlak getild worden, verplaatst worden naar het begin van een andere gereedschapsbaan en dan verder gaan met het snijproces.

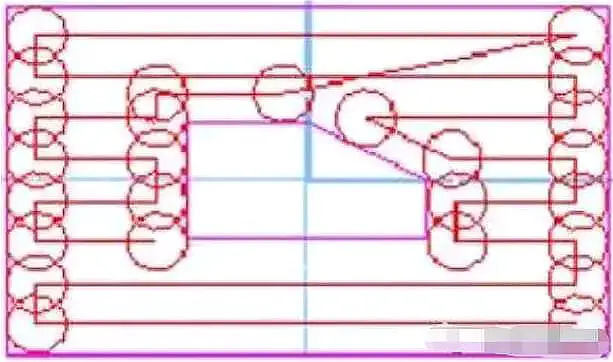

Het gereedschapspad voor lijnsnijden bestaat voornamelijk uit een reeks rechte lijnen die evenwijdig zijn aan een vaste richting, waardoor de berekening eenvoudig is. Deze methode is ideaal voor eenvoudige caviteitafwerking of voorbewerking om overtollig materiaal te verwijderen. Een voorbeeld hiervan is te zien in Fig. 1 - heen en weer bewegende freesbaan.

Fig. 1 Heen en weer bewegende freesrail

Bij cirkelsnijden beweegt het gereedschap langs een pad met een vergelijkbare randcontour, bestaande uit een groep gesloten krommen. Dit helpt om consistente snijcondities te behouden bij het bewerken van onderdelen.

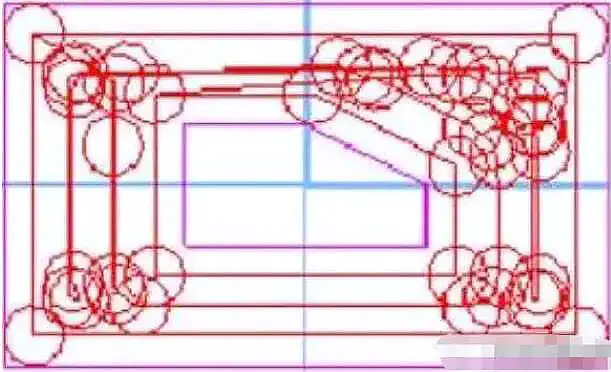

De berekening voor ringsnijden is echter complex en tijdrovend, omdat het huidige ringspoordiagram moet worden geconstrueerd en voortdurend moet worden verschoven om het volgende ringspoor te berekenen. Desondanks is het zeer geschikt voor het bewerken van complexe holtes en oppervlakken, zoals te zien is in Figuur 2 - cirkelvormige freesrail.

Fig. 2 Cirkelsnijrail

De geometrie en vorm van het werkstuk, inclusief het bewerkingsgebied en de grootte en locatie van eventuele eilanden, zijn inherente eigenschappen van het werkstuk die niet veranderd kunnen worden. Deze elementen spelen een cruciale rol bij het bepalen van de gereedschapsaanvoermodus en zijn fundamentele factoren om rekening mee te houden.

De bewerkingsroute is de directe methode om het bewerkingsdoel te bereiken en dient als primaire overweging voor de keuze van de snijmode.

Het bepaalt de volgorde van de bewerkingsgebieden, de combinatie en scheiding van eilanden en de verdeling tussen voorbewerking, semi-afwerking en afwerking.

Er zijn vele soorten procesroutes die het gewenste resultaat kunnen bereiken, en de keuze van de gereedschapsloopmodus zal variëren op basis van de gekozen route.

Het materiaal van het werkstuk is ook een factor die de keuze van de loopmodus van het gereedschap beïnvloedt.

Het materiaal van het werkstuk zelf is het directe voorwerp van de bewerking, maar het heeft geen directe invloed op de manier waarop het gereedschap loopt. Het kan echter wel van invloed zijn op de keuze van het materiaal van het gereedschap, de grootte en de bewerkingsmodus, die op hun beurt indirect van invloed zijn op de manier van gereedschapslopen.

De vorm en grootte van het onbewerkte werkstuk bepalen de verdeling van de bewerkingstoeslagen over de verschillende delen van het werkstuk. Bovendien kan bij werkstukken met optionele voorvormen het gebruik van verschillende voorvormen de klemming modus en de verdeling van de bewerkingsgebieden, waardoor de bewerkingsstrategie wordt beïnvloed en er verschillende looppatronen van het gereedschap ontstaan.

De manier van opspannen en vastzetten van het werkstuk kan ook indirect de manier van lopen van het gereedschap beïnvloeden. Dit omvat het ontstaan van nieuwe "eilanden" door de persplaat, veranderingen in de manier van lopen van het gereedschap door de invloed van de bevestigingskrachten op de snijparameters en de invloed van trillingen op de manier van lopen van het gereedschap.

De selectie van gereedschap omvat factoren zoals gereedschapmateriaal, vorm, lengte en aantal tanden.

Deze parameters beïnvloeden het gebied en de frequentie van het contact tussen het gereedschap en het werkstuk, waardoor de hoeveelheid materiaal die per tijdseenheid wordt verwijderd en de machinebelasting worden beïnvloed. Daarnaast bepalen de slijtvastheid en standtijd hoe lang het gereedschap gebruikt kan worden.

De gereedschapsgrootte, of diameter, heeft een directe invloed op de manier van gereedschapsaanvoer. Door gereedschappen met verschillende diameters te kiezen, verandert de grootte van het restgebied, verandert het bewerkingstraject en ontstaan er verschillende methoden om het gereedschap te verplaatsen.

Wanneer bij frezen complexe vlakke caviteiten meerdere nokken hebben die meerdere binnencontouren vormen, treden er vaak extra hefbewegingen op tijdens het lijnsnijden en wordt het bewerkingstraject langer bij rondsnijden. Deze acties verminderen de snijefficiëntie aanzienlijk.

Om het aantal van dergelijke voorvallen te minimaliseren, wordt het snijgebied verdeeld in verschillende deelgebieden op basis van de bewerkingsbehoeften. Tussen deze deelgebieden vindt het optillen van het gereedschap plaats. De deelgebieden kunnen gecombineerd, opgedeeld of zelfs genegeerd worden, afhankelijk van de loopmodus van het gereedschap. Dit helpt om het aantal tilbewegingen te beperken en te voorkomen dat het bewerkingstraject te lang wordt.

Bovendien kan de bewerkingsefficiëntie worden verbeterd door voor elk deelgebied de meest geschikte gereedschapsloopmodus te kiezen.

Bij de keuze van de gereedschapsaanvoer moet rekening worden gehouden met twee factoren: bewerkingstijd en uniformiteit van de bewerkingstoeslag.

Over het algemeen heeft de cirkelzaagmethode de voorkeur vanwege de uniforme bewerkingstoevoeging, die wordt bepaald door de vorm van het werkstuk. Aan de andere kant resulteert de lijnsnijmethode in een niet-uniforme bewerkingstoevoeging. Om in dit geval uniformiteit te bereiken, moet de baan van het cirkelvormige snijgereedschap rond de grens worden vergroot.

Echter, als de eis van uniformiteit buiten beschouwing wordt gelaten, heeft de lijnsnijmethode een relatief korte gereedschapspadlengte. Aan de andere kant kan het vergroten van de cirkelvormige freesbaan om het probleem van niet-uniformiteit aan te pakken, resulteren in een langere totale bewerkingstijd, vooral voor lange grenzen zoals in multi-eiland situaties.

Hoewel lijnsnijden eenvoudiger te berekenen is en minder geheugen vereist, moet er ook meer gereedschap opgetild worden. Bij cirkelvormig snijden daarentegen moet de ringgrens meerdere keren verschoven worden en moeten zelfdoorsnijdende ringen verwijderd worden.

De vorm van het werkstuk bepaalt de baan van het gereedschap bij het verspanen.

Op basis van de aard van het te bewerken object kan het werkstuk grofweg in twee typen worden verdeeld: vlakke holtes en vrije-vorm oppervlakken.

Planaire holtes worden meestal bewerkt met lijnsnijden. De reden hiervoor is dat de meeste werkstukken van dit type worden gemaakt door middel van snij- en freesbewerkingen, zoals dozen, bodems en andere onderdelen die grote bewerkingstoleranties hebben. Bij lijnsnijden wordt de voedingssnelheid van de machine maximaal benut, wat resulteert in een verbeterde bewerkingsefficiëntie. Bovendien is de oppervlaktekwaliteit bij lijnsnijden beter dan bij ringsnijden.

Aan de andere kant worden vrije-vorm oppervlakken meestal bewerkt met ringsnijden. De reden hiervoor is dat dergelijke oppervlakken meestal worden gegoten of gevormd door middel van reguliere processen, wat resulteert in een ongelijkmatige restverdeling en hoge nauwkeurigheidseisen. Bovendien biedt ringsnijden in vergelijking met lijnsnijden betere oppervlaktebewerkingskenmerken en kan het de werkelijke vorm van het oppervlak beter benaderen.

Het bewerken van onderdelen wordt meestal onderverdeeld in drie fasen: voorbewerken, halfafwerking en afwerking. Deze verdeling is belangrijk om de machinenauwkeurigheid te garanderen.

Bij traditionele bewerkingsmethoden zijn de grenzen tussen elke stap duidelijk. Bij NC-frezen kunnen deze grenzen echter minder duidelijk zijn omdat de bewerkingsmachine meerdere functies kan uitvoeren. Er kan ook overlap zijn tussen de stadia, zoals fijnbewerking die wordt uitgevoerd tijdens het voorbewerken of grove bewerkingssporen die overblijven na het fijnbewerken.

Desondanks is het nog steeds noodzakelijk om de bewerkingsstappen bij NC-bewerking op te delen om de kwaliteit te waarborgen. De bepaling van de bewerkingsinhoud voor elke stap kan echter verschillen van traditionele methoden, omdat het doel is om de opspantijd te verkorten en de verplaatsing van het gereedschap te vereenvoudigen.

Het belangrijkste doel van voorbewerken is om de materiaalverwijderingssnelheid te maximaliseren en de geometrische contour van het werkstuk voor te bereiden op semi-finishing. Daarom wordt voor het laag snijden vaak lijnsnijden of samengestelde methoden gebruikt.

Halffineren heeft als doel een vlakke contour en een uniforme oppervlakteafwerking te verkrijgen. Voor deze fase worden meestal rondsnijmethodes gebruikt.

Het doel van nabewerken is om een werkstuk te maken dat voldoet aan de eisen voor afmetingen, vormnauwkeurigheid en oppervlaktekwaliteit. Op basis van de geometrische kenmerken van het werkstuk wordt lijnsnijden gebruikt voor de binnenkant en ringsnijden voor de rand en de verbindingen.

De belangrijkste overwegingen voor het bepalen van de gereedschapsaanvoerstand tijdens het programmeren zijn:

Voor vlakke holtes wordt lijnsnijden gebruikt om het bewerkingsdomein op te delen en het aantal gereedschapsheffingen te minimaliseren. Anderzijds worden vrije-vorm oppervlakken benaderd in de vorm van tangentringen.

De keuze van de vorm van het onbewerkte werkstuk beïnvloedt ook de programmeerkeuze. Door de vorm van de onbewerkte vorm aan te passen, kan een uitdagende vormbewerking omgezet worden in een lijnsnijdende holtebewerking die gemakkelijker op te spannen is. Als alternatief kan oppervlaktebewerking met een vrije vorm veranderd worden in lijnsnijden om grotere spelingen te verwijderen en zo de bewerkingsefficiëntie te verbeteren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.