Heb je er ooit over nagedacht hoe ingewikkelde onderdelen met precisie worden gemaakt? Dit artikel verkent vier fascinerende methoden: Electro Discharge Machining (EDM), Electrochemical Machining (ECM), Ultrasonic Machining (USM) en Laser Machining. Elke techniek heeft unieke kenmerken, van het gebruik van elektrische pulsen tot hoogfrequente trillingen, en biedt inzicht in moderne technische wonderen. Aan het eind begrijpt u hoe deze processen vorm geven aan de geavanceerde componenten waar we dagelijks op vertrouwen.

Dit artikel introduceert voornamelijk een aantal volwassen speciale verwerkingsmethoden.

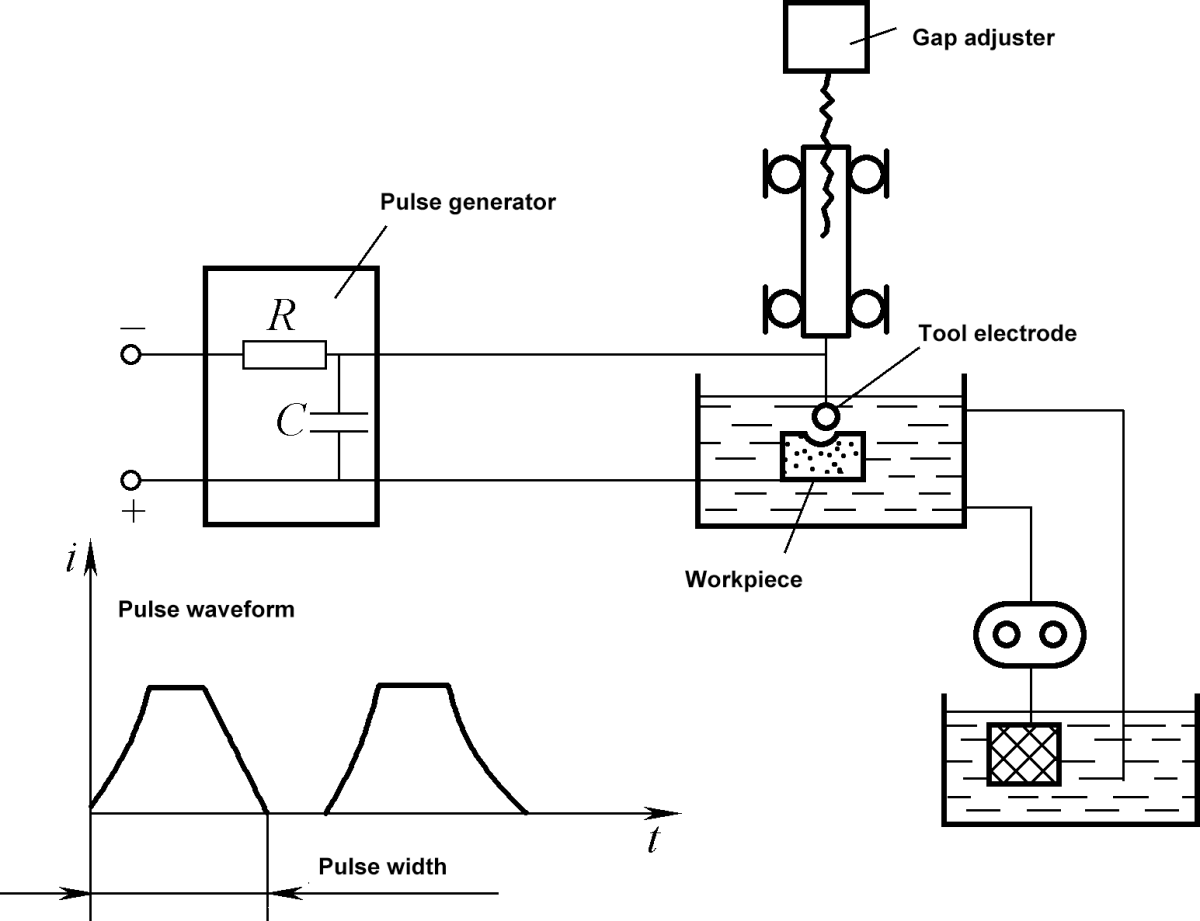

EDM is een methode om geleidende materialen te bewerken door gebruik te maken van het fenomeen van elektrische corrosie tijdens pulsontlading tussen positieve en negatieve elektroden in een bepaald vloeibaar medium. Hierdoor voldoen de afmetingen, vorm en oppervlaktekwaliteit van de onderdelen aan technische eisen. Het staat ook bekend als ontladingsbewerking of elektro-erosiebewerking. Het werkingsprincipe wordt getoond in Afbeelding 8-41.

Tijdens EDM fungeren het werkstuk en het gereedschap (gemaakt van zuiver koper of grafiet), die geladen zijn met een pulsspanning, als respectievelijk positieve en negatieve elektroden. Wanneer ze zich dicht bij elkaar in de isolerende werkvloeistof (kerosine of minerale olie) bevinden, zal de spanning tussen de elektroden afbreken op het dichtstbijzijnde punt tussen de twee elektroden, waardoor een pulsontlading ontstaat.

De hoge temperatuur in het ontladingskanaal zorgt ervoor dat het metaal smelt en verdampt, en het gesmolten metaal wordt naar buiten geslingerd onder invloed van de ontladingsexplosiekracht en weggevoerd door de isolerende werkvloeistof.

Door het polaire effect (d.w.z. de ongelijke erosiehoeveelheden van de twee elektroden) is de erosiesnelheid van de werkstukelektrode veel groter dan die van de gereedschapselektrode. Dus als de gereedschapselektrode tijdens het elektro-erosieproces continu in het werkstuk wordt gevoerd, kan de bewerking van het werkstuk nauwkeurig worden voltooid volgens de vorm van het gereedschap.

1) Het kan alle harde, brosse, taaie en geleidende materialen met hoog smeltpunt verwerken, zoals harde legeringen, gehard staal en roestvrij staal.

2) Er is geen significante mechanische kracht tijdens de bewerking, wat gunstig is voor het bewerken van kleine gaten, dunne wanden en onderdelen met diverse complexe dwarsdoorsnedevormen en holtes.

3) De pulsparameters kunnen worden aangepast, waardoor ruwe en fijne bewerkingen op dezelfde machine mogelijk zijn.

4) De nauwkeurigheid van de bewerkingsgrootte kan 0,01 mm bereiken en de Ra-waarde van de oppervlakteruwheid is 0,8 µm. Voor micro-precisiebewerking kan de machinenauwkeurigheid 0,04~0,002 mm bereiken en is de Ra-waarde van de oppervlakteruwheid 0,1~0,05 µm.

5) EDM heeft een lage verwerkingssnelheid en de elektrode van het gereedschap heeft te lijden onder slijtage, wat de verwerkingsefficiëntie en vormnauwkeurigheid beïnvloedt.

EDM wordt gebruikt voor het bewerken van diverse doorsnedevormen van gevormde gaten, kleine gaten; het bewerken van diverse smeedmallen, extrusiemallen, spuitgietmallen en andere gevormde holtes, integrale waaiers, bladen en diverse gebogen oppervlaktedelen; oppervlakteversterking en graveren; en voor het snijden met elektrische ontladingsdraad.

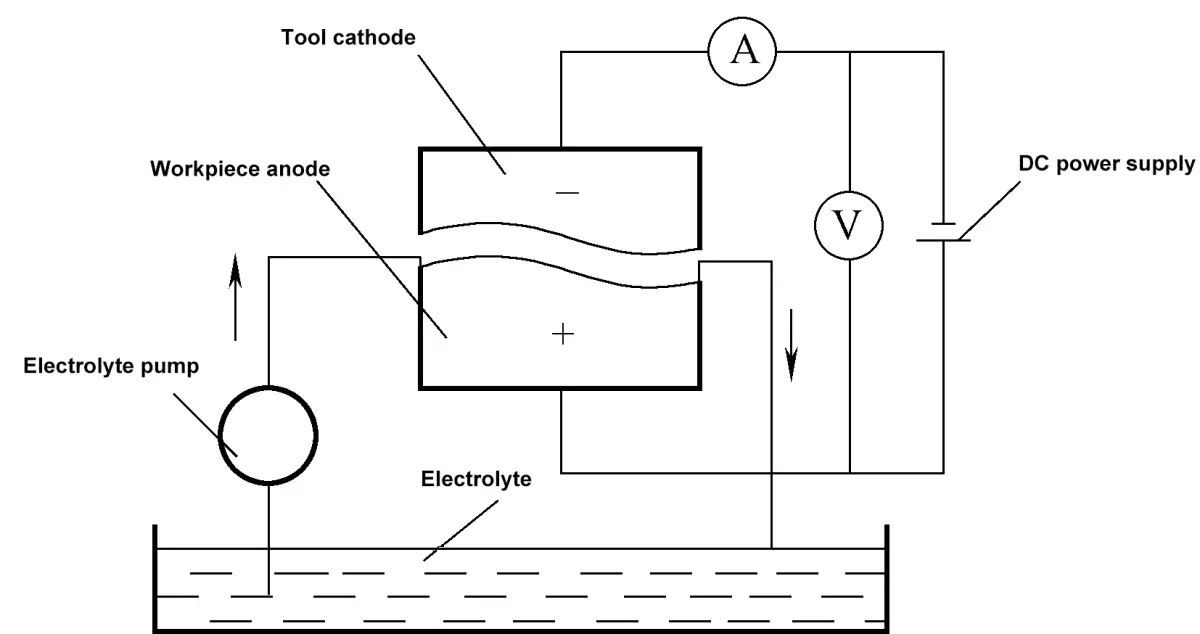

ECM is een methode om een werkstuk te bewerken door gebruik te maken van het principe van een elektrochemische reactie, waarbij het metaal oplost als een anode in de elektrolyt. Zoals geïllustreerd in Afbeelding 8-42, wordt tijdens ECM het werkstuk verbonden met de positieve pool en de gereedschapselektrode met de negatieve pool, waarbij een lage spanning en hoge stroom tussen beide worden doorgegeven.

In de smalle spleet tussen de twee aansluitingen wordt een snelle elektrolyt geïnjecteerd. Terwijl de gereedschapselektrode continu in het werkstuk stroomt, lost het materiaal van het werkstuk op in de vorm van het gereedschapsoppervlak door de anodische oplossing van het metaal in de elektrolyt. De elektrolyseproducten worden vervolgens verwijderd door de elektrolytstroom met hoge snelheid, waardoor een vorm op het werkstuk ontstaat die overeenkomt met het oppervlak van het gereedschap.

1) Het kan metalen met een hoge hardheid, hoge sterkte en hoge taaiheid, zoals gehard staal, harde legeringen en roestvrij staal, met hoge productiesnelheden bewerken.

2) Er zijn geen snijkrachten of snijdwarmte, waardoor het geschikt is voor het bewerken van gemakkelijk vervormbare onderdelen (zoals dunwandige onderdelen).

3) De gemiddelde bewerkingsnauwkeurigheid is 0,03 ~ 0,05 mm en de Ra-waarde van de oppervlakteruwheid is 1,6 ~ 0,2 µm, zonder restspanning.

4) In theorie slijt de kathode van het gereedschap niet tijdens het proces, waardoor langdurig gebruik mogelijk is.

5) De elektrolyt tast de gereedschapsmachine aan en de elektrolyseproducten zijn moeilijk te behandelen en te recyclen.

ECM wordt veel gebruikt voor het boren van diepe gaten, het vergroten van gaten, het boren van splinegaten, het boren van kleine en ingewikkeld gevormde gaten, het verwerken van holtevormen met lage precisie, het blank maken van onregelmatige onderdelen, afbramen en elektrochemisch afschuinen.

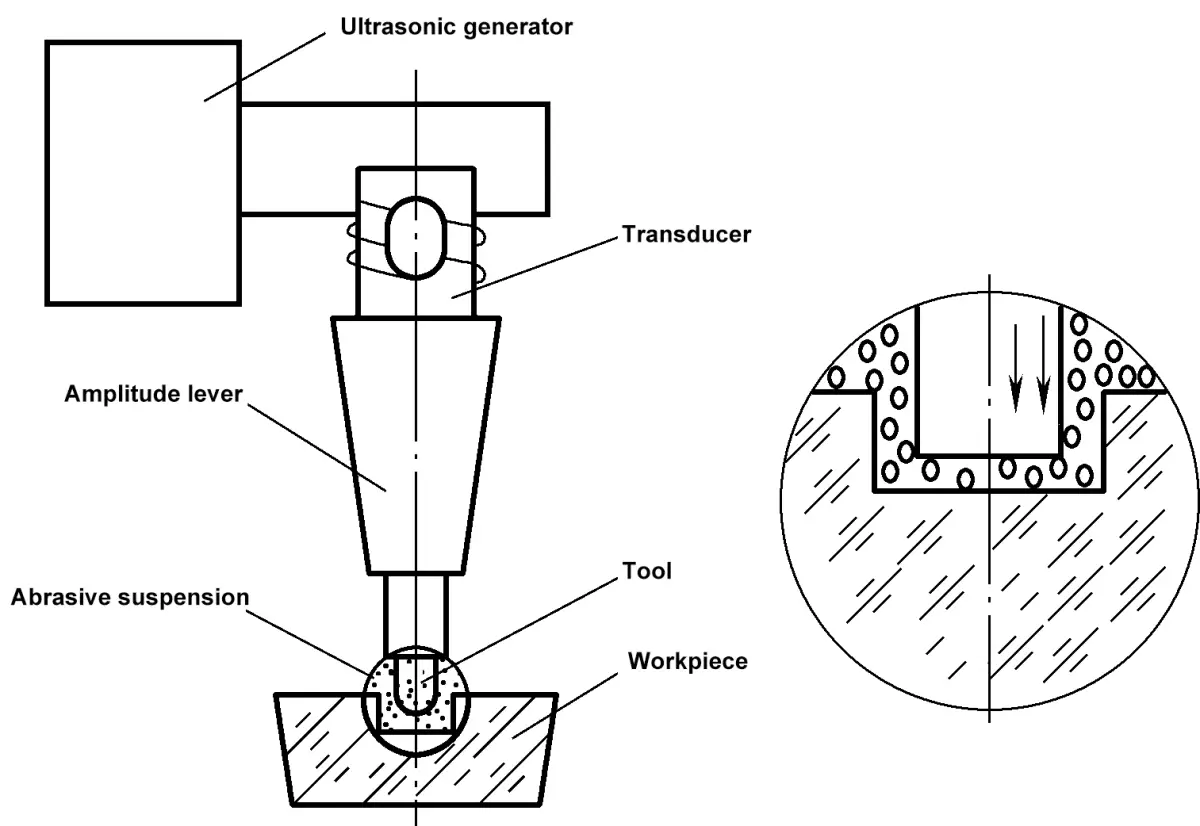

USM is een methode om een werkstuk te bewerken met behulp van hoogfrequente trillingen op het oppervlak van het gereedschap en het slijpmiddel. Zoals te zien is in Figuur 8-43, creëert de ultrasone generator hoogfrequente elektrische trillingen die door de transducer worden omgezet in ultrasone mechanische trillingen met een kleine amplitude. De amplitude wordt dan versterkt tot 0,01~0,15 mm door de amplitudestaaf en overgebracht naar het gereedschap om het te laten trillen.

Ondertussen wordt de slijpspecie continu tussen het werkstuk en het gereedschap gespoten. Het ultrasoon vibrerende gereedschapsvlak slaat het slijpmiddel continu op het werkstukoppervlak, waardoor het materiaal in het bewerkingsgebied verpulvert wordt tot fijne deeltjes die verwijderd worden door de circulerende slijpspecie. Het gereedschap dringt geleidelijk in het werkstuk en neemt zijn vorm over op het werkstuk.

1) Het is geschikt voor het bewerken van verschillende niet-geleidende harde, brosse materialen, zoals glas, keramiek, edelstenen en diamant.

2) Het is eenvoudig om verschillende complexe vormen van gaten, holtes en vormoppervlakken te bewerken en met een holle vorm kunnen ook verschillende vormen van blanking worden bereikt.

3) De snijkracht en het thermische effect zijn klein, waardoor het geschikt is voor het bewerken van dunwandige werkstukken, werkstukken met een smalle spleet en andere werkstukken met een lage stijfheid.

4) Gewone USM-apparatuur is eenvoudig.

5) De nauwkeurigheid kan 0,05~0,01 mm bereiken en de Ra-waarde van de oppervlakteruwheid kan 0,8~0,1 µm bereiken, maar de productiesnelheid is relatief laag.

USM is geschikt voor het bewerken van dunwandige, smalle spleten en dunne plaatdelen; het wordt veel gebruikt voor het boren van gaten, blanking, snijden en graveren van harde, brosse materialen en het bewerken van diamantdraadtrekmatrijzen; in combinatie met andere bewerkingsmethoden kan het ook samengestelde bewerkingen uitvoeren.

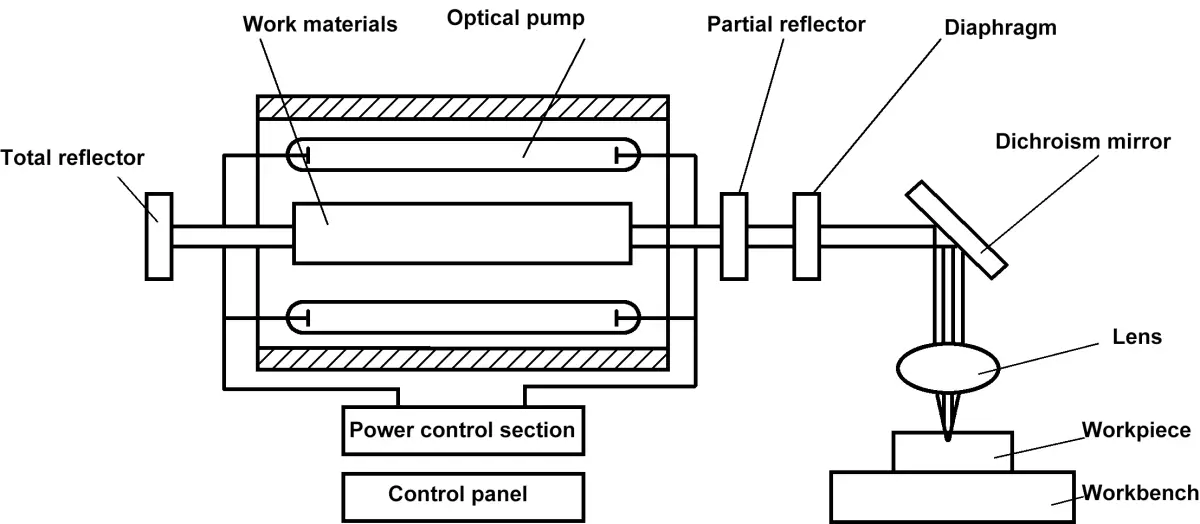

Laserbewerking is een bewerkingsmethode waarbij een laser wordt gebruikt, een coherent licht met een goede monochromaticiteit, sterke richtingsgevoeligheid en uitstekende focusseerprestaties. Na het scherpstellen bereikt de vermogensdichtheid 108~1012W/cm2en de temperatuur bereikt meer dan 10.000℃.

De laser bestraalt het te bewerken materiaal, waardoor het onmiddellijk smelt en zelfs verdampt, en er worden sterke schokgolven gegenereerd die het materiaal explosief verwijderen. Het werkingsprincipe van laserbewerking wordt getoond in Afbeelding 8-44.

1) Laserbewerking heeft een korte werkingsduur, een kleine warmte-beïnvloede zone, wordt niet beïnvloed door elektromagnetische interferentie en kan bijna alle metalen en niet-metalen materialen bewerken.

2) De bewerkingssnelheid is extreem hoog, gemakkelijk om geautomatiseerde productie en assemblagelijnbewerkingen te realiseren, en de thermische vervorming is ook erg klein.

3) Het proces vereist geen gebruik van gereedschappen en is een contactloze bewerkingsmethode zonder mechanische vervorming.

4) Het kan verwerken via lucht, inerte gassen of optisch transparante media.

5) De bewerkingsnauwkeurigheid is 0,01 mm en de Ra-waarde van de oppervlakteruwheid is 0,1 µm.

1) Laserbewerking wordt meestal gebruikt voor het bewerken van kleine gaten in materialen zoals diamant draadtrekmatrijzen, klok- en juwelenlagers, keramiek, glas, harde legeringen en roestvrij staal. De gatdiameter is over het algemeen 0,01 ~ 1 mm en de kleinste gatdiameter kan 0,001 mm bereiken; de diepte-diameterverhouding van het gat kan 50 ~ 100 bereiken.

2) Laserbewerking wordt gebruikt om te snijden en de materiaaldikte kan enkele tientallen millimeters bedragen. Het kan ook de gloeidraad in een vacuümbuis door glas snijden. Het kan door glas lassen, wat moeilijk te bereiken is met andere mechanische bewerkingen. Door het oppervlak van het werkstukmateriaal te scannen met een laser kan een warmtebehandeling aan het oppervlak van het materiaal worden uitgevoerd, zoals laserharden van het oppervlak van laag koolstofstaal.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.